Токарный винторезный: Токарно-винторезные станки по металлу — купить в Москве по цене от 85000 рублей, подбор по характеристикам и отзывам – интернет-магазин Рустан.ру

Содержание

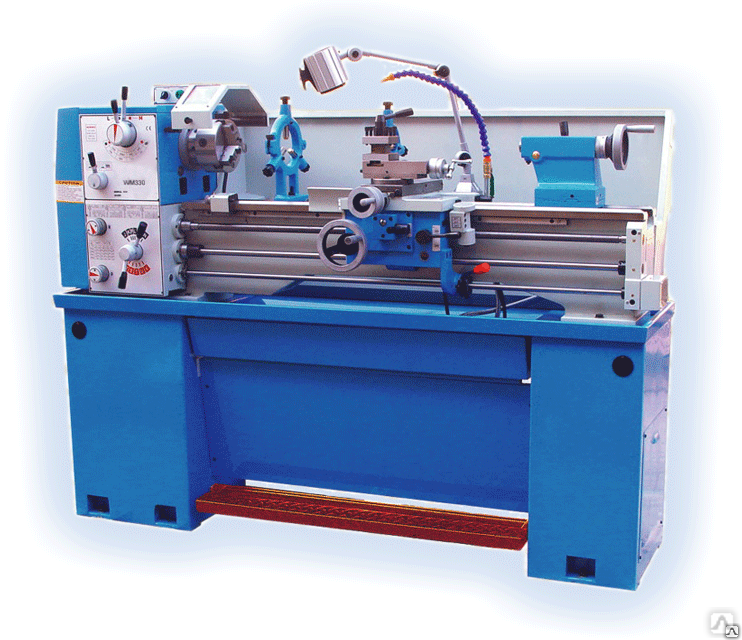

Токарно-винторезный станок Т250-750А.01

|

Параметр |

Значение |

|---|---|

|

Наибольшая длина обрабатываемого изделия в центрах, мм |

750 |

|

Наибольший диаметр обрабатываемой заготовки, мм: над станиной /над суппортом |

320 / 170 |

|

Диаметр отверстия в шпинделе, мм |

32 |

|

Высота резца, установленного в резцедержателя, мм |

20 |

|

Конец шпинделя фланцевого по ГОСТ 12593-93 |

5К |

|

Внутренний конус шпинделя |

Морзе 5 |

|

Внутренний конус пиноли задней бабки |

Морзе 3 |

|

Наибольшее перемещение пиноли задней бабки, мм |

100 |

|

Наибольшее перемещение суппорта, мм: продольное / поперечное |

700 / 230 |

|

Частота вращения шпинделя, об/мин |

25 – 2500 |

|

Пределы продольных подач, мм/об |

0,018…1,1 |

|

Пределы поперечных подач, мм/об |

0,01…0,625 |

|

Пределы шагов нарезаемых резьб: метрических, мм / модульных, модули /дюймовых, ниток на дюйм |

0,1…56 / 0,1…28 / 3…60 |

|

Наибольшее перемещение верхнего суппорта, мм: |

110 |

|

Наибольшее перемещение пиноли задней бабки, мм: |

100 |

|

Наибольший угол поворота верхнего суппорта, градус |

360 |

|

Цена деления лимба верхнего суппорта, мм: |

0,02 |

|

Перемещение на одно деление лимба, мм: продольное / поперечное |

0,1 / 0,05 |

|

Цена деления лимба задней бабки, мм: |

0,05 |

|

Мощность привода главного движения, кВт |

7,5 |

|

Класс точности по ГОСТ 8-82 |

П (повышенный) |

|

Сетевое питание |

380 В, 50 Гц.

|

|

Габаритные размеры не более, мм: длина х ширина х высота |

2000 х 880 х 1550 |

|

Масса станка не более, кг: |

1700 |

Чтобы приобрести понравившийся товар, необходимо его заказать. Есть несколько сценариев того, как это можно сделать.

- Перейти в карточку товара и нажать «Заказать». После нажатия нужно заполнить форму с контактными данными и отправить заявку. С вами свяжется менеджер для дальнейшего обсуждения.

- Вы так-же можете просто отправить запрос на адрес электронной почты: [email protected]

Мы работаем с физическими и юридическими лицами по безналичному расчету.

Можем доставить ваш заказ собственными силами либо через операторов перевозок.

161-А Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 161-А

Производитель токарно-винторезного станка модели 161-А — Ижевский машиностроительный завод «Ижмаш», основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе «Ижмаш» начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали «Удмурт», «Удмурт-2» (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

- 1И611П — станок токарно-винторезный повышенной точности универсальный, Ø 270

- 1И611ПМФ3 — станок токарный повышенной точности с ЧПУ, Ø 320

- 1ИС611В — станок токарно-винторезный высокой точности универсальный, Ø 270

- 95-ТВ (95ТВ) — станок токарно-винторезный, Ø 250

- 95ТС-1 (ИС1-1) — станок токарно-винторезный повышенной точности универсальный, Ø 250

- 161-А, 161-АМ (Удмурт-2) — станок токарно-винторезный универсальный, Ø 350

- 250-ИТВ (ИЖ 250-ИТВ) — станок токарно-винторезный высокой точности универсальный, Ø 300

- 250-ИТП (ИЖ 250-ИТП) — станок токарно-винторезный повышенной точности универсальный, Ø 300

- 250ИТВМ (ИЖ 250ИТВМ) — станок токарно-винторезный высокой точности универсальный, Ø 300

- 250ИТВМ.

01, 250ИТВМ.03, 250ИТВМ Ф1 — станок токарно-винторезный высокой точности, Ø 300

01, 250ИТВМ.03, 250ИТВМ Ф1 — станок токарно-винторезный высокой точности, Ø 300 - 250ИТВМ Ф2 — станок токарный высокой точности с оперативной системой управления ОСУ, Ø 320

- 1711ИФФ3 — станок фрезерный вертикальный с ЧПУ и АСИ, 300 х 230

- 1715ИФФ3 — станок фрезерный горизонтальный с ЧПУ и АСИ, Ø 320

- 1336м — станок токарно-револьверный, Ø 420, Ижевск, Киев

- ИЖ-Т-400 (1623) — станок токарно-винторезный универсальный, Ø 400

- ИЖ-250 — станок токарно-винторезный универсальный, Ø 250

- ИЖ-250П — станок токарно-винторезный повышенной точности, Ø 250

- ИТ-42 — станок токарный с ЧПУ, Ø 320

- ТП500Ф3, ТП1000Ф3 — станок токарный с наклонной станиной с ЧПУ, Ø 250, Ø 500

161-А (Удмурт-2) Токарно-винторезный станок универсальный. Назначение, область применения

Токарно-винторезный станок 161-А — один из первых серийных станков выпускаемых Ижевским машиностроительным заводом в послевоенные годы. Выпускался станок до 1964 года, когда на смену ему пришел более совершенный токарно-винторезный станок ИЖ-250, ИЖ-250П.

Выпускался станок до 1964 года, когда на смену ему пришел более совершенный токарно-винторезный станок ИЖ-250, ИЖ-250П.

Токарный станок 161-А выпускался с 1938 года и заменил в производстве первый ижевский станок: Удмурт. Впоследствии завод перешел на выпуск станка модели 161-ам

Станки токарно-винторезные моделей 161-А предназначены для токарной обработки в центрах или патроне, а также для нарезания метрических резьб и дюймовых резьб.

Основные технические характеристики токарно-винторезного станка 161-А

Изготовитель — машиностроительный завод Ижмаш. Начало серийного выпуска — 1938 год.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 350 мм

- Расстояние между центрами — 1000 мм

- Высота центров — 175 мм

- Мощность электродвигателя — 3,4 кВт

- Вес станка полный — 1,0 т

Шпиндель токарно-винторезного станка 161-А

- Конец шпинделя — резьбовой М68х6

- Внутренний (инструментальный) конус шпинделя — Морзе 5

- Диаметр сквозного отверстия в шпинделе — Ø 40 мм

- Пределы чисел прямых оборотов шпинделя в минуту (9 ступеней) — 13.

.475 об/мин

.475 об/мин - Бронзовые подшипники скольжения

Подачи и резьбы токарно-винторезного станка 161-А

- Пределы продольных подач — (56 ступеней) 0,062..3,5 мм/об

- Пределы поперечных подач — (56 ступеней) 0,052..2,92 мм/об

- Пределы шагов резьб метрических — 0,25..14 мм

- Пределы шагов резьб Витворта — 2..44 ниток на дюйм

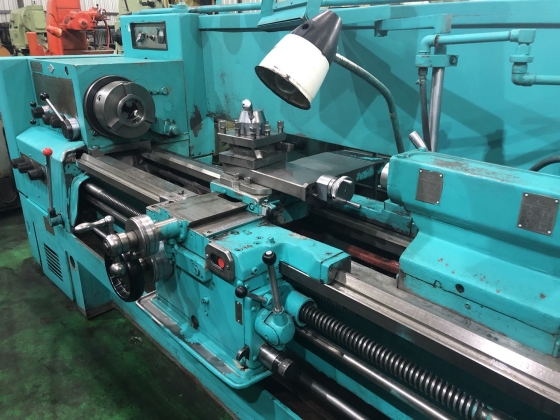

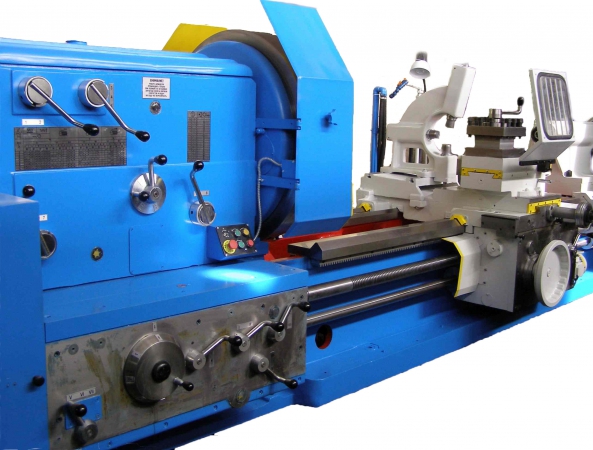

Общий вид токарно-винторезного станка 161-А

Фото токарного станка Удмурт-2 c упрощенной коробкой подач

Фото токарно-винторезного станка 161-ам

Фото токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 161-А

Расположение органов управления токарно-винторезным станком 161-а

Органы управления токарно-винторезным станком 161-А. Смотреть в увеличенном масштабе

Перечень органов управления станком 161-А

- Рукоятка для переключения скоростей шпинделя (движение на себя и затем повороты соответственно указанным в таблицах числам оборотов рабочего шпинделя)

- Рукоятки для изменения подач (положения рукояток указаны в соответствующих таблицах)

- Рукоятка для включения ходового винта (при повороте влево) или ходового вала (при поворота вправо)

- Маховичок ручной продольной подачи суппорта (вращение маховичка в сторону перемещения суппорта)

- Кнопка для включения продольной подачи (включение или выключение сцепления реечной шестерни; включение при нажатии кнопки от себя, выключение — при движении кнопки к себе)

- Рукоятка для включения (при повороте вверх и выключения (при повороте вниз) продольной подачи

- Рукоятка для включения (при повороте вверх) и выключении (при повороте вниз) поперечной подачи

- Рукоятка для изменения направления подач (крайние положения) и блокировка при включении маточной гайки ходового винта (среднее положение)

- Рукоятка для включения и выключения маточной гайки ходового винта (включение при повороте вниз)

- Рукоятка для включения и выключения фрикциона (при включении поворот рукоятки к себе)

- Рукоятка перемещения резцовых салазок (при подаче к шпинделю вращение рукоятки по часовой стрелке)

- Рукоятка для ручной поперечной подачи суппорта (при подаче к изделию вращение рукоятки по часовой стрелке)

- Винт для закрепления (зажима) суппорта на станине

- Упорка для отключения ручной поперечной подачи

- Упорка для автоматического выключения продольной подачи

- Винты для зажима резцов

- Рукоятка для зажима резцов (при зажиме поворот рукоятки по часовой стрелке)

- Ручка для зажима шпинделя (пиноли) задней бабки

- Болты для крепления задней бабки к станине в определенном положении

- Винт для поперечного смещения задней бабки (при коническом точении

- Маховичок для перемещения шпинделя задней бабки

- Кран трубопровода охлаждающей жидкости

161-А Схема кинематическая токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 161-а

Схема кинематическая токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Описание конструкции токарно-винторезного станка 161-а

Привод станка

Станок приводится в действие от электромотора (фиг. 1), установленного на салазках, прикрепленных к задней стенке левой ножки станины; передвижением электромотора вдоль салазок устанавливается требуемое натяжение приводных ремней. От желобчатого шкива электромотора вращение передается посредством трех клиновидных ремней приводному шкиву передней бабки.

Станина

Станина с зигзагообразными ребрами, обеспечивающими ей достаточную жесткость, установлена на двух ножках коробчатой формы. Она имеет три призматических направляющих: две для продольных салазок суппорта и одну для задней бабки, Направляющие высокой точности, достигаемой шабровкой или шлифовкой их на специальном станке.

Задняя бабка

Задняя бабка (рис. 6) может перемещаться вдоль станины вручную по средним ее направляющим и закрепляться на станине посредством планки, прижимаемой двумя болтами.

При пользовании задней бабкой для конической обточки необходимо переместить корпус бабки по промежуточной плите при помощи двух винтов, помещенных внизу по бокам корпуса бабки. На пиноли задней бабки имеются деления, позволяющие устанавливать длину перемещения центра.

Коробка скоростей токарно-винторезного станка 161-А в развернутом виде

Коробка скоростей токарного станка 161-а в развернутом виде

161-А Передняя бабка токарно-винторезного станка. Смотреть в увеличенном масштабе

161-А Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 161-а

Передняя бабка токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей)

Передняя бабка (коробка скоростей), (фиг. 2) имеет при односкоростном электромоторе девять различных чисел оборотов рабочего шпинделя. Изменение скоростей осуществляется перестановкой трех рукояток (фиг. 3), расположенных на передней стенке коробки скоростей. Для предупреждения поломки зубьев шестерен в коробке скоростей при переключении скоростей шпинделя на ходу в механизме переключения предусмотрен автоматический останов вращения всех шестерен, осуществляемый системой рычагов, расположенных внутри коробки (фиг. 4), связывающих рукоятки переключения с пластинчатым фрикционом и тормозом.

Для предупреждения поломки зубьев шестерен в коробке скоростей при переключении скоростей шпинделя на ходу в механизме переключения предусмотрен автоматический останов вращения всех шестерен, осуществляемый системой рычагов, расположенных внутри коробки (фиг. 4), связывающих рукоятки переключения с пластинчатым фрикционом и тормозом.

Приводной вал и все промежуточные валики коробки скоростей работают на шариковых подшипниках.

Шпиндель вращается в бронзовых регулируемых подшипниках с кольцевой смазкой и имеет закаленные шлифованные шейки. Осевое усилие, действующее на шпиндель, воспринимается упорным шарикоподшипником.

Передний конец шпинделя имеет внутри конус Морзе № 5, а снаружи винтовую резьбу М68 х 6 (по ОСТ), на которую навертываются патрон и зажимные приспособления. Конструкция шпинделя допускает возможность установки пневматического патрона, для чего на заднем конце шпинделя имеется винтовая резьба 3М52х1,5 (по ОСТ), на которую навертывается фланец пневматического цилиндра.

Для обработки пруткового материала в шпинделе имеется сквозное отверстие диаметром 40 мм.

161-А Фрикционная муфта и тормоз коробки скоростей токарно-винторезного станка

Фрикционная муфта и тормоз коробки скоростей токарного станка 161-а

Фрикционная муфта и тормоз коробки скоростей токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Приводной шкив 6 (фиг. 5) сидит на шпонке на цилиндрической части стакана 2 фрикциона, служащего для включения коробки скоростей в действие. Корпус 1 фрикциона жестко соединен с корпусом коробки скоростей. Стакан 2, расположенный внутри корпуса фрикциона, вращается в трех шариковых подшипниках 3, 4 и 5. В стакане помещены двадцать пять закаленных стальных дисков (пластин), из которых двенадцать дисков 7 входят своими выступами в прорезы стакана, а остальные тринадцать дисков 8 сидят на шпонках 9 вала, передающего вращение шестерням коробки скоростей.

Передвижная муфта 10 связана с двумя скользящими шпонками 11 и 12 и тормозом 13.

При пуске станка муфта 10 передвигается вправо, шпонки 11 и 12 освобождают пружину 15, которая производит через шайбу 14 давление на диски 7 и 8, вследствие чего и происходит включение станка в работу.

При остановке станка подвижная муфта 10 передвигается влево вместе со шпонками 11, 12 и тормозом 13; при этом концы скользящих шпонок 11 и 12 упираются в шайбу 14 и через нее нажимают на пружину 15, освобождая тем самым диски 7 и 8 от сцепления. В то же время конус тормоза входит в соответствующий конус корпуса фрикциона и производит торможение шпинделя. Приводной шкив б начинает при этом вращаться вхолостую.

161-А Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка 161-а

Коробка подач токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Коробка подач

Коробка подач (фиг. 10) имеет три валика, на которых располагаются все шестерни коробки подач. Валики вращаются в бронзовых втулках.

Вращение от шпинделя к коробке подач передается через трензель (фиг. 11) и сменные шестерни. Последние ставятся на палец трензеля, палец гитары и конец валика коробки подач. Расположение шестерен, их характеристику и взаимную связь легко проследить по кинематической схеме и по спецификации шестерен (см. стр. 9 и 10).

11) и сменные шестерни. Последние ставятся на палец трензеля, палец гитары и конец валика коробки подач. Расположение шестерен, их характеристику и взаимную связь легко проследить по кинематической схеме и по спецификации шестерен (см. стр. 9 и 10).

Шестерни трензеля — чугунные, угол зацепления 20°, модуль 2, числа зубьев — 27, 36, 30.

Сменные шестерни для метрической винтовой резьбы — чугунные, угол зацепления 20°, модуль 2, числа зубьев 56, 60, 28 и 30; сменные шестерни для дюймовой винтовой резьбы — стальные, угол зацепления 20°, модуль 1,25. Получение различных подач достигается переключением скользящих по шпонкам шестерен и откидной шестерни.

Суппорт

Суппорт (фиг. 7) состоит из продольных и поперечных салазок, поворотной части, резцовых салазок и резцедержателя для четырех резцов. Продольные салазки могут перемещаться по призматическим направляющим станины; во избежание приподнимания они удерживаются двумя планками, плотно прилегающими снизу к выступам станины.

Поперечные салазки перемещаются по продольным салазкам, сопрягаясь с ними при помощи клина, регулируемого винтом 1. Для точной установки величины перемещения поперечных салазок имеются шайбы с делениями на оси рукоятки, служащей для перемещения поперечных салазок. Зажим и освобождение резцедержателя производятся рукояткой. Поворот резцедержателя па 90° определяется специальным фиксатором.

По специальному заказу станок может быть снабжен полуавтоматическим резцедержателем, у которого зажим и поворот осуществляется одной рукояткой.

Винтом можно закрепить суппорт на станине, что необходимо при подрезке или отрезке.

161-А Фартук суппорта токарно-винторезного станка

Фартук суппорта токарного станка станка 161-а

Фартук суппорта токарного станка токарно-винторезного станка 161-а. Смотреть в увеличенном масштабе

Фартук суппорта

Фартук суппорта (фиг. 8 и 9). На ходовой вал надета втулка, которая при помощи скользящей шпонки вращается вместе с ходовым валом и, кроме того, скользит вдоль вала при движении продольных салазок по станине. Втулка составляет одно целое с двумя коническими шестернями 24 (фиг. 9), из которых каждая в отдельности может сцепляться с конической шестерней 25, сидящей на оси, расположенной в корпусе фартука; для сцепления одной из конических шестерен 24 с шестерней 25 втулка ходового вала может перемещаться при помощи кулачка 26 (фиг. 8, разрез по АБ), действующего при повороте рычажка 27 рукояткой 8 (фиг. 1). Шестерня 25 может получать при этом правое или левое вращение, которое посредством цилиндрической шестерни 28 (фиг. 9), сидящей на одной оси с конической шестерней 25, передается через шестеренные передачи 25-20, 30-31 шестерне 32, сцепляющейся с зубчатой рейкой, прикрепленной к станине, вызывая продольное перемещение суппорта вправо или влево.

Втулка составляет одно целое с двумя коническими шестернями 24 (фиг. 9), из которых каждая в отдельности может сцепляться с конической шестерней 25, сидящей на оси, расположенной в корпусе фартука; для сцепления одной из конических шестерен 24 с шестерней 25 втулка ходового вала может перемещаться при помощи кулачка 26 (фиг. 8, разрез по АБ), действующего при повороте рычажка 27 рукояткой 8 (фиг. 1). Шестерня 25 может получать при этом правое или левое вращение, которое посредством цилиндрической шестерни 28 (фиг. 9), сидящей на одной оси с конической шестерней 25, передается через шестеренные передачи 25-20, 30-31 шестерне 32, сцепляющейся с зубчатой рейкой, прикрепленной к станине, вызывая продольное перемещение суппорта вправо или влево.

Включение продольной подачи от ходового вала производится рукояткой 6 (фиг, 1 и 8) через фрикцион (разрез по ВГ). Включение поперечной подачи производится рукояткой 7 (фиг. 1 и 8, разрез по ДЕ).

Механизмы продольной и поперечной подач не имеют взаимной блокировки и потому надо следить, чтобы при включении одной из подач другая была выключена.

Для осуществления продольного самохода суппорта от ходового винта при винторезной работе в фартуке суппорта установлена маточная гайка 34 (фиг. 9), сцепляемая с ходовым винтом при помощи рукоятки 9 (фиг. 1).

У фартука суппорта справа имеется резьбоуказатель.

Резьбоуказатель

Резьбоуказатель предназначается дли правильного и точного направления резца при выполнении винторезной работы. Он имеет следующее устройство: на вертикальном валике укреплена шестерня с двадцатью четырьмя зубьями при шаге 4 мм, сцепляющаяся с нарезкой ходового винта; на верхнем торце валика помещается металлический диск с делениями, определяющий положение шестерни в момент включения станка в работу. Сцепление шестерни резьбоуказателя с ходовым винтом фиксируется стопором. Работа резьбоуказателя заключается в следующем: поднимают вертикальную трубку со шкалой до попадания фиксатора в отверстие трубки и суппорт подводят в нужное для работы положение; при этом диск резьбоуказателя с делениями вращается; когда какое-либо деление резьбоуказателя совпадает со штрихом, включают разрезную гайку винта, и резец намечает нитку нарезаемой резьбы.

Последующие проходы производятся аналогично, а именно: из крайнего левого положения с выключенной гайкой переводят суппорт в крайнее правое и при совпадении того же деления на шайбе резьбоуказателя, с которого начато нарезание, со штрихом, производят включение разрезной гайки соответствующей рукояткой.

Ход резца должен совпасть с ниткой предыдущего прохода резца; в тех случаях, когда этого не получается, приходится считать, что резьба данного шага не может нарезаться при помощи резьбоуказателя и надо воспользоваться реверсивным ходом станка, что достигается установкой контрпривода или при индивидуальном электроприводе — реверсивной пусковой аппаратурой мотора станка. При помощи резьбоуказателя может быть нарезана метрическая резьба с шагом в миллиметрах 0,25—0,5—0,75—1—1,5—2-3—4—6—8—12.

Устройство для охлаждения резца

В левой ножке станины имеется резервуар (фиг. 12) для охлаждающей жидкости. Из резервуара жидкость через фильтр всасывается насосом и подается через трубопровод к резцам. Трубопровод состоит из двух частей: неподвижной, идущей сзади станины, и подвижной, прикрепленной к продольным салазкам суппорта. Концы неподвижной и подвижной частей трубопровода соединены гибким резиновым шлангом достаточной длины, соответствующей длине хода суппорта. На конце неподвижной части трубопровода находится тройник, в котором имеется клапан (фиг. 13) для выпуска охлаждающей жидкости в корыто в случае, если кран трубопровода будет закрыт, а насос продолжает работать. Отработанная жидкость стекает в корыто, расположенное под станиной. Шестеренный насос приводится в действие ременной передачей от приводного шкива станка.

Трубопровод состоит из двух частей: неподвижной, идущей сзади станины, и подвижной, прикрепленной к продольным салазкам суппорта. Концы неподвижной и подвижной частей трубопровода соединены гибким резиновым шлангом достаточной длины, соответствующей длине хода суппорта. На конце неподвижной части трубопровода находится тройник, в котором имеется клапан (фиг. 13) для выпуска охлаждающей жидкости в корыто в случае, если кран трубопровода будет закрыт, а насос продолжает работать. Отработанная жидкость стекает в корыто, расположенное под станиной. Шестеренный насос приводится в действие ременной передачей от приводного шкива станка.

Принадлежности к станку

В стоимость станка включены нижеследующие принадлежности, доставляемые вместе со станком:

- Неподвижный люнет (фиг. 14) устанавливается на станине и закрепляется винтом и планкой; он имеет откидную крышку и три подвижных кулачка, устанавливаемых по диаметру обрабатываемого предмета.

- Подвижный люнет (фиг.

16) устанавливается на суппорте и имеет два кулачка, перемещающиеся посредством винтов, устанавливаемых по диаметру обрабатываемого предмета.

16) устанавливается на суппорте и имеет два кулачка, перемещающиеся посредством винтов, устанавливаемых по диаметру обрабатываемого предмета. - Линейка для конического точения (фиг. 17) устанавливается на кронштейне, прикрепленном к продольным салазкам суппорта. По направляющим этого кронштейна передвигаются салазки линейки и укрепляются в требуемом положении посредством винта и планки, прижимаемой винтом к станине. На верхней плоскости салазок линейки имеются деления для установки поворотной части на требуемый угол при помощи рукоятки винта; по поворотной части могут перемещаться верхние салазки; эти салазки соединяются с поперечными салазками суппорта посредством планки, скользящей в пазу продольных салазок и скрепляемой винтом с поперечными салазками, которые получают при этом дополнительное поперечное перемещение.

161-А Схема электрическая принципиальная токарно-винторезного станка

Электрическая схема токарно-винторезного станка 161-а

Схема электрическая токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Электрооборудование станка

Нормально станок работает от односкоростного электромотора трехфазного тока открытого типа с короткозамкнутым ротором (фиг. 18).

Для напряжения 220/380 В обмотка статора соединяется соответственно в „треугольник» или „звезду», для чего на клеммный щиток выведены шесть концов обмотки статора.

Электромоторы на 500 В имеют три выведенных конца с соединением обмотки статора в «звезду». Колебания напряжения в сети не должны превышать + 5%, а средний перегрев обмоток электромотора не должен быть выше 55° С.

Для включения и выключения электромотора служит магнитный пускатель типа ПМ-50, управляемый нажатием кнопок („ход», „назад», „стоп») кнопочной станции КУ-430. При нажатии кнопки „ход» замыкается цепь магнитной катушки пускателя, втягивается сердечник и замыкает главные и вспомогательные контакты. Дальнейшее нажатие кнопки излишне, так как питание катушки происходит через цепь уже замкнутых вспомогательных контактов (блок-контактов).

Защита мотора от перегрузки осуществляется встроенным в пускателе двухполюсным тепловым реле, каждый полюс которого имеет нагревательный элемент, включенный последовательно в фазу мотора. При перегрузке электромотора на 50% тепловое реле максимум через 2 минуты автоматически выключает мотор, при этом возврат теплового реле производится специальной кнопкой, имеющейся в крышке пускателя по истечении двух — трех минут, необходимых для охлаждения реле. Защита электромотора от падения напряжения осуществляется магнитной катушкой пускателя, которая отключает электромотор при понижении напряжения в сети до 50—60% от номинального.

Включение электромотора в сеть возможно при напряжении не ниже 85% от номинального. Защиту от короткого замыкания магнитный пускатель не предусматривает, поэтому необходимо на подводящем фидере установить плавкие предохранители, рассчитанные на 2,5-кратное увеличение номинальной силы тока электромотора.

Магнитный пускатель устанавливается вертикально, так как отклонение от вертикали более 5° влияет на правильность его работы.

К установленному на станке электрооборудованию должно быть подведено такое напряжение, на которое оно рассчитано. Электромотор и вся электроаппаратура должны регулярно очищаться от грязи и пыли, причем пыль должна выдуваться мехами или пылесосом, а доступные части вытираться тряпками или кистью.

Шариковые подшипники электромотора должны смазываться чистой мазью „Консталин Л» или „Солидол» Т.

Подшипники следует заполнять мазью не более 2/3 свободного пространства, так как полностью заполненные подшипники при работе быстро нагреваются и мазь разлагается. Для смазки подшипников нельзя применять масло или смесь масла с жиром, так как разжижение жира ускоряет его разложение. Не менее двух раз в год необходимо производить полную замену мази и промывку подшипников бензином или бензолом.

Следует периодически проверять состояние присоединением проводов, закрепляя ослабевшие контакты.

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 161-А.

Видеоролик.

Видеоролик.

Технические характеристики токарно-винторезного станка 161-А

| Наименование параметра | 161-а | 161-ам | |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8 | Н | Н | |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 350 | 350 | |

| Наибольший диаметр заготовки обрабатываемой над нижней частью суппорта, мм | 200 | 200 | |

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | |

| Высота оси центров над плоскими направляющими станины, мм | 175 | 175 | |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 20 | |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | Ø 40 | Ø 40 | |

| Количество ступеней прямого вращения шпинделя, об/мин | 9 | 9 | |

| Частота прямого вращения шпинделя, об/мин | 13. .475 .475 | 20..750 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | |

| Конец шпинделя | М68 х 6 | М68 х 6 | |

| Стандартный токарный патрон, мм | Ø 240 | Ø 240 | |

| Торможение шпинделя | Есть | Есть | |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 1065 | 1065 | |

| Цена деления лимба продольного перемещения суппорта, мм | |||

| Продольное перемещение за один оборот лимба, мм | |||

| Наибольшее поперечное перемещение суппорта, мм | 175 | 175 | |

| Цена деления лимба поперечного перемещения суппорта, мм | |||

| Поперечное перемещение за один оборот лимба, мм | |||

| Пределы рабочих подач продольных, мм/об | 0,062. .3,5 .3,556 шагов | 0,062..3,5 56 шагов | |

| Пределы рабочих подач поперечных, мм/об | 0,052..2,92 56 шагов | 0,052..2,92 56 шагов | |

| Резьбоуказатель | есть | есть | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,25..14 | 0,25..14 | |

| Пределы шагов нарезаемых резьб Витворта, число ниток на дюйм | 2..44 | ||

| Пределы шагов нарезаемых резьб дюймовых, число ниток на дюйм | 2..44 | ||

| Пределы шагов нарезаемых резьб модульных | 0,5..3,5 | ||

| Выключающие продольные упоры | нет | есть | |

| Выключающие поперечные упоры | |||

| Быстрое перемещение суппорта | нет | нет | |

| Резцовые салазки | |||

| Наибольшее перемещение верхних салазок суппорта, мм | |||

| Наибольший угол поворота верхних салазок суппорта, град | 135° | 180° | |

| Цена деления лимба, мм | |||

| Наибольшие размеры державки резца, мм | 16 х 20 | 12 х 20 | |

| Цена деления шкалы поворота, град | 1 | 1 | |

| Задняя бабка | |||

| Размер внутреннего конуса пиноли задней бабки | Морзе 3 | Морзе 3 | |

| Наибольшее перемещение пиноли задней бабки, мм | |||

| Цена деления линейки перемещение пиноли, мм | 1 | 1 | |

| Цена деления лимба перемещение пиноли, мм | |||

| Поперечное смещение пиноли, мм | ±10 | ±10 | |

| Электрооборудование | |||

| Количество электродвигателей на станке | 2 | 2 | |

| Электродвигатель главного привода, кВт (об/мин) | 3,4 (960) | 4,5 (1450) | |

| Электродвигатель насоса охлаждения, кВт | |||

| Насос охлаждения (помпа) | |||

| Габаритные размеры и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2335 х 1080 х 1250 | 2335 х 1080 х 1250 | |

| Масса станка, кг | 1080 | 1080 |

- Токарно-винторезный станок 161-АМ.

Описание и руководство по обслуживанию, 1951

Описание и руководство по обслуживанию, 1951 - Токарно-винторезный станок «Удмурт-2» 161-А. Описание и руководство по обслуживанию, 1938

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Дополнительная информация

Что такое токарно-винторезный станок и как он работает?

Нарезание резьбы является неотъемлемой частью производственного процесса, но что такое токарно-винторезный станок и как он работает?

В этой статье мы расскажем, как работают токарно-винторезные станки и как выбрать правильную пластину для нарезания резьбы. В R.D. Barrett мы снабжаем инженеров и экспертов прецизионными инструментами с 1975 года, за это время мы накопили непревзойденные отраслевые знания и самый большой в Великобритании запас инженерных инструментов, включая резьбонарезные пластины и расходные материалы для механической обработки.

Что такое токарно-винторезный станок?

Токарно-винторезные станки существуют уже сотни лет и позволяют инженерам нарезать как внутреннюю, так и внешнюю резьбу. Современные передовые инженерные станки с ЧПУ выполняют ту же функцию с точностью, о которой предыдущие поколения инженеров могли только мечтать.

Станки с ЧПУ используют сменные пластины как для резки, так и для формовки заготовки. Единственная режущая точка (резьбонарезной инструмент) перемещается вверх и вниз по длине заготовки, удаляя материал для создания резьбы. Станки с ЧПУ могут нарезать как внутреннюю, так и внешнюю резьбу. Для этого заготовке может потребоваться пройти через ЧПУ несколько раз (так называемые многократные проходы).

Единственная режущая точка (резьбонарезной инструмент) перемещается вверх и вниз по длине заготовки, удаляя материал для создания резьбы. Станки с ЧПУ могут нарезать как внутреннюю, так и внешнюю резьбу. Для этого заготовке может потребоваться пройти через ЧПУ несколько раз (так называемые многократные проходы).

Этот процесс известен как нарезание резьбы в одной точке. Нарезание резьбы в одной точке позволяет инженерам нарезать заготовки с различными размерами и формами резьбы, используя один держатель инструмента. Теоретически заготовки могут быть любого размера (хотя они, естественно, будут ограничены размерами станка с ЧПУ).

Но как работает токарно-винторезный станок? Давайте взглянем.

Как работает токарно-винторезный станок?

Когда заготовка вращается на токарном станке, из нее удаляется материал для формирования резьбы. Скорость движения фрезы и скорость вращения заготовки определяют глубину резания и сближение резьбы (шаг резьбы). Равномерность резьбы обеспечивается запрограммированной скоростью подачи на оборот.

Станки с ЧПУ работают на высочайшем уровне, обеспечивая высококачественные готовые заготовки, не требующие дополнительной обработки или инструментов. После снятия со станка с ЧПУ они готовы к использованию.

Способ входа режущего инструмента в заготовку можно запрограммировать различными способами в зависимости от применения. Опции включают радиальную подачу, угловую подачу и модифицированную угловую подачу. Выбор входа зависит от прочности материала, с которым вы работаете.

На качество нарезания резьбы могут влиять несколько факторов, в том числе износ инструмента, температура и отсутствие охлаждающей жидкости на заготовке.

Для нарезания резьбы на токарном станке требуются сменные пластины. Сменные пластины бывают разных размеров и материалов, включая высококачественные твердосплавные пластины.

Мы рекомендуем инвестировать в пластину для нарезания резьбы самого высокого качества, чтобы обеспечить постоянное качество и долговечность. Дешевые резьбонарезные пластины не прослужат долго и в некоторых случаях могут вызвать проблемы, включая сколы, которые могут повредить заготовку.

Для нарезания резьбы в самых тяжелых условиях мы рекомендуем использовать твердосплавные режущие пластины. Резьбонарезные пластины из карбида могут работать при невероятно высоких температурах, точно обрабатывая металлы, в том числе стали, углерод, чугун и жаропрочные сплавы.

Чтобы выбрать правильную резьбонарезную пластину, вам потребуется следующая информация, в том числе:

- Форма резьбы (THFT)

- Тип инструмента

- Минимальный диаметр отверстия (DMIN)

- Обозначение производителя сплава (GRDMFG)

- Диаметр соединения со стороны машины (DCONMS)

Тип требуемой резьбонарезной пластины также зависит от обрабатываемого материала. Пластины с плоской геометрией подходят для всех типов материалов, а резьбовые вставки с острой геометрией подходят для твердых материалов, включая нержавеющую сталь. Высококачественные стружколомающие пластины подходят для обработки твердых материалов, таких как нержавеющая сталь, где их можно использовать в течение более длительного периода непрерывной обработки без надзора.

В RD Barrett мы всегда готовы обсудить ваши требования к инженерному инструменту и помочь вам определить резьбонарезные пластины, которые вам нужны для текущей работы.

Точное машиностроение

В прошлом нарезание резьбы выполнялось опытными операторами станков. Современные станки с ЧПУ позволяют операторам создавать программы, обеспечивающие воспроизводимость и качество, раз за разом обеспечивая точные детали и точную резьбу.

В компании R.D. Barrett мы являемся инженерами-экспертами и можем дать беспристрастный совет, чтобы помочь вам выбрать пластины правильного размера для нарезания внутренней и внешней резьбы. Если вам нужна какая-либо информация или совет по нарезке резьбы или другим станкам, свяжитесь с нами сегодня.

Нарезание резьбы на токарном станке 3

Способ третий

Многие станки не имеют достаточно низкой скорости для нарезания резьбы, и владельцы таких

токарные станки используют рукоятку оправки для поворота заготовки, и в этом случае останавливается точно

в нужной точке очень легко. Тем не менее, некоторые владельцы мастерских, у которых есть токарный станок

Тем не менее, некоторые владельцы мастерских, у которых есть токарный станок

с медленной скоростью все же предпочитают использовать метод, так как он требует меньшей концентрации,

так что это не ограничивается теми, у кого нет медленной скорости.

Перерыв, да или нет?

В моем случае, имея муфту, я редко предусматриваю углубление на конце резьбы.

Однако предоставление одного, скажем, одного шага шириной, облегчит процесс, особенно

при использовании второго метода.

Это связано с тем, что если пользователь немного опаздывает с остановкой станка, и он работает на

немного дальше, то это позволит избежать внезапного вызова резака для резки

резьба на всю глубину. Со своей стороны, я склонен останавливать токарный станок немного раньше.

по мере углубления нити. Пока я делаю это, я не рекомендую это, если только

следует избегать перерыва. См. Фото 2, показывающее, что углубление было сделано.

Настройка нарезки

Нарезка должна быть установлена таким образом, чтобы она резала только первый зуб. Для этого принесите

Для этого принесите

гребенку к заготовке так, чтобы он касался ее передним зубом, но только

очищает последний зуб, скажем, от 0,05 мм до 0,01 мм. Результирующий угол настолько мал

что это окажет незначительное влияние на обрезаемую нить.

При таком использовании используется только первый зуб, а остальные не имеют

целью, кроме облегчения настройки, как указано выше. Из-за этого зубы могут стачиваться

позволяет использовать чейзер так же, как обычно используется для

резьбовая резка. То есть создание углубления для входа фрезы и использование

полугайка токарного станка, чтобы остановить перемещение фрезы, но при этом токарный станок все еще работает.

Лично я предпочитаю оставить насадку в готовом виде, т.к. если первый зуб повредится

его можно отшлифовать, оставив зубы, которые можно использовать.

Использование метрической гребенки на дюймовом токарном станке или наоборот.

Зритель без сомнения поймет, что в этом случае редко достигается абсолютный слух

и очень маленькая ошибка должна быть принята.