Торцевое фрезерование: что это? Преимущества и недостатки, схема фрезерования плоскостей торцевыми фрезами

Содержание

Торцевое фрезерование

1.

Торцевое фрезерование

2.

Высокопроизводительное фрезерование

3.

Тяжелое торцевое фрезерование

4.

Чистовое фрезерование с пластинами

Wiper

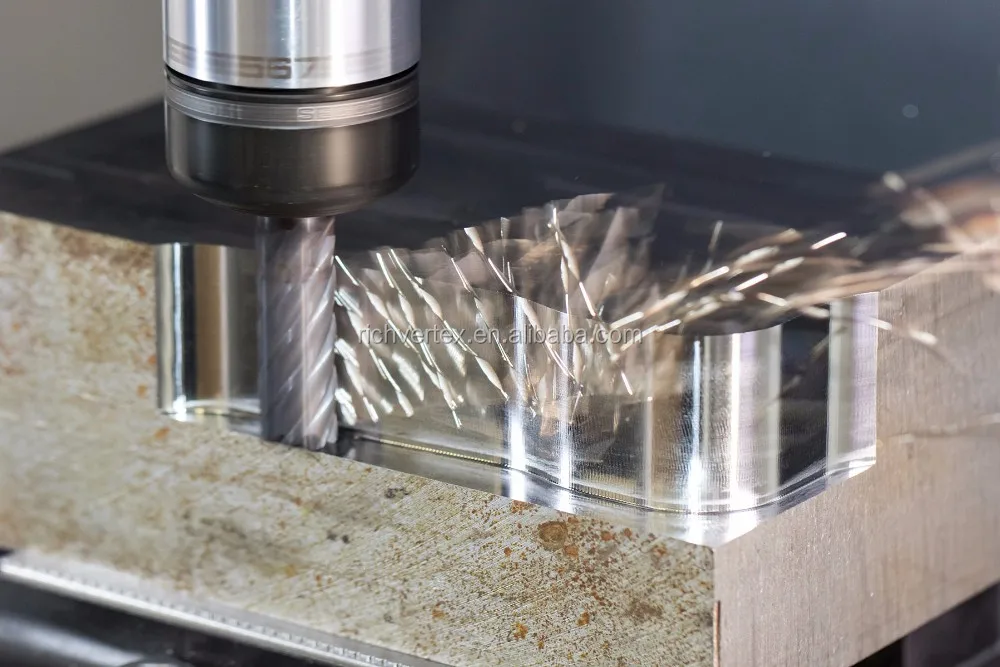

Торцевое фрезерование

Одной

из наиболее распространенных операций

является торцевое фрезерование, для ее

выполнения можно использовать различный

инструмент. Наиболее часто применяются

фрезы с главным углом в плане 45º, но

также для торцевого фрезерования могут

применяться фрезы с круглыми пластинами,

дисковые трёхсторонние и концевые

фрезы.

Выбор инструмента

Обзор

торцевых фрез

Направление

сил резания зависит от главного угла в

плане.

Фрезы

с главным углом в плане 45°

Первый

выбор для общего назначенияМеньше

вибраций на большом вылетеЗа

счёт более тонкой стружки можно повысить

производительность

Фрезы

с главным углом в плане 90°

Обработка

тонкостенных деталейОбработка

слабо закреплённых деталейОбработка

уступов в 90°

Фрезы

с круглыми пластинами

Фрезы

общего назначенияСамая

прочная режущая кромкаБольшое

количество режущих кромок на пластинеНаилучшим

образом подходят для обработки

жаропрочных сплавов группы ISO S.

Процесс

резания более плавный

Практические советы и рекомендации

Врезание

по дуге

Всегда

следует принимать во внимание жесткость

станка, размер и тип шпинделя

(горизонтальное или вертикальное

расположение) и мощность станка.Выбирайте

диаметр фрезы, так чтобы он был больше

ширины заготовки на 20…50%.Следует

учитывать расположение фрезы относительно

заготовки и размер максимальной толщины

стружки для выбора оптимальной подачи.Смещение

фрезы от центра заготовки позволяет

на выходе из резания формировать самую

тонкую стружку.Применение

попутного фрезерования наиболее

благоприятно для стружкообразования:

при врезании формируется более толстая

стружка, на выходе – более тонкая.

Инструмент

должен находиться в контакте.

Для

плавного врезания фрезы в заготовку

траекторию следует формировать по дуге

и при этом снижать подачу.Избегайте

лишних врезаний и выходов из заготовки.По

возможности следует избегать частого

входа и выхода инструмента из заготовки.

Это способствует возникновению

неблагоприятных напряжений на режущей

кромке или является причиной возникновения

вибраций. Рекомендуется формировать

траекторию движения фрезы таким образом,

чтобы инструмент находился все время

в резании, это предпочтительнее, чем

несколько параллельных проходов. А

изменение направления резания следует

производить по небольшому радиусу для

постоянного контакта инструмента и

заготовки.

Практические рекомендации

Обработка

прерывистой поверхности

Избегайте

прерывистого резания.

По

возможности, следует исключать

прерывистую обработку (с отверстиями

или пазами). Прерывистая обработка

требует большей прочности режущей

кромки и является причиной многократных

врезаний и выходов из резания.В

любом случае, при обработке прерывистой

поверхности следует снижать подачу на

50%.

Торцевое

фрезерование тонкостенных и отгибающихся

деталей

Всегда

следует учитывать воздействие сил

резания на заготовку и их направление.При

обработке неустойчивых в осевой

направлении заготовок выбирайте фрезу

с главным углом в плане 90°, так как в

этом случае основная часть сил резания

направлена радиально.Следует

применять инструмент для легкой

обработки.Для

минимизации осевой составляющей силы

резания не назначайте глубину резания

меньше чем 0. 5-2 мм.

5-2 мм.Для

снижения количества зубьев, одновременно

участвующих в резании, выбирайте фрезы

с крупным шагом.Выбирайте

острую позитивную (-L) геометрию передней

поверхности для снижения сил резания.

Контурная

обработка торцевыми фрезами тонкостенных

деталей

При

обработке плоскости тонких стенок

центр фрезы должен быть смещен от центра

стенки. Таким образом, процесс резания

происходит стабильнее, и силы резания

распределяются равномерно вдоль стенки,

что снижает риск возникновения вибрацийЛучше

выбирать фрезу с таким количеством

зубьев, чтобы в резании одновременно

участвовало больше одного зуба.Выбирайте,

по возможности, наиболее острую геометрию

пластин: легкую вместо средней и среднюю

вместо тяжелой.Для

снижения риска возникновения вибраций

выбирайте пластины с меньшим радиусом

при вершине и меньшей зачистной кромкой

при обработке тонких стенок.

Снижайте

режимы резания: глубину резания, ap,

и подачу на зуб, fz.

Наверх

Соответствующие

видео

Фрезерование

— врезание в заготовку

Обеспечьте

постоянный контакт фрезы и заготовки

Главный

угол в плане, круглые пластины (eng)

Выбор диаметра фрезы

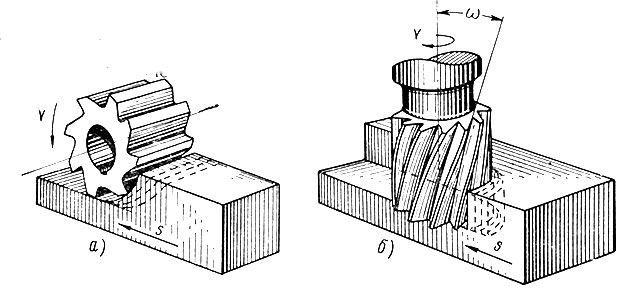

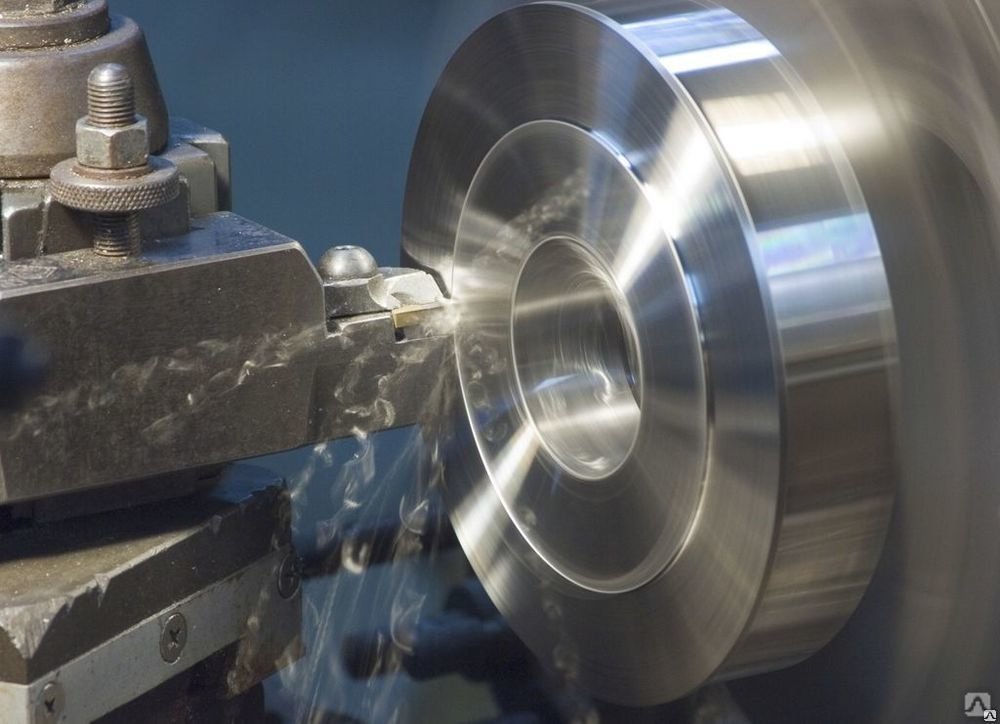

Фрезерование — это обработка заготовки инструментом, имеющим главное движение вращения и хотя бы одно движение подачи.

Наиболее часто фрезерование применяется для обработки:

- Плоских поверхностей

- Пазов, спиральных канавок

- Фасонных поверхностей

- Зубчатых колес и резьбы

Для каждого вида обработки необходимо правильно выбрать диаметр фрезы, особенно это касается обработки плоских поверхностей.

Фрезерование плоскостей обычно производится:

- торцевыми фрезами

- цилиндрическими фрезами

- концевыми фрезами

Торцевые фрезы, по отношению к другим, имеют ряд преимуществ:

- более жесткое крепление на оправке или шпинделе;

- плавная работа большого числа одновременно работающих зубьев;

- большие скорости резания и подачи, особенно для фрез, оснащенных пластинками твердого сплава.

Поэтому фрезерование плоскостей в большинстве случаев целесообразно производить торцевыми фрезами.

Наиболее подходящий диаметр торцевой фрезы зависит от размеров обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцевыми фрезами. В этом случае соотношение фреза-деталь по ширине резания должно составлять приблизительно 3:2 или диаметр фрезы должен быть в 1,5 раза больше ширины детали. Например, если ширина резания составляет 100 мм, то выбирайте диаметр фрезы 160мм.

Если ширина детали большая, выбирается диаметр фрезы, соответствующий мощности шпинделя станка, и обработка ведется за несколько проходов. Например, если ширина детали составляет 600 мм, а станок оборудован стандартным шпинделем с конусом 50, следует использовать фрезу диаметром 200мм и фрезеровать за пять проходов с шириной фрезерования 120мм или за четыре прохода с шириной резания 150мм в зависимости от мощности и жесткости станка.

Нежелателен выбор диаметра фрезы приблизительно равный ширине резания. Стружка, образующаяся при входе и выходе, будет очень тонкой. Из-за чего будет не способна отводить тепло так же эффективно, как более толстая, и тепло снова переносится в пластину, вызывая повышенный износ режущей кромки. Так же есть вероятность заклинивания детали в зонах выхода и входа.

Так же есть вероятность заклинивания детали в зонах выхода и входа.

Если фреза нужного диаметра отсутствует, то выйти из данной ситуации можно благодаря правильному расположению фрезы:

-

Установите фрезу так, чтобы приблизительно ¼ корпуса находилась вне детали, и фрезеруйте за несколько проходов. - Выберете фрезу с отрицательным углом начального контакта (желательно).

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Обработка плоскости торцевой фрезой показана ниже на видео:

Используемая литература:

- Каталог Kennametal- техническая часть (фрезерование)

- Информационно-аналитический электронный журнал «Планета Сам»

- ИнМет — Металлообработка «Фрезерование торцевыми фрезами»

- Каталог Pramet — Фрезерование 2012

Каталог фрез по металлу на онлайн-выставке Enex: https://enex. market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Инструмент для фрезерования | ТехСнабТулс

Фрезерный инструмент

Фрезерный инструмент:

Будь то фрезерование плоских поверхностей, уступов, пазов, зубьев шестерён или сложнопрофильных поверхностей, в компании ТехСнабТулс вы всегда найдете подходящую фрезу. Наши специалисты подберут Вам эффективные фрезы, которые обеспечат конкурентное преимущество и высокую производительность.

Фрезерование кромок, уступов

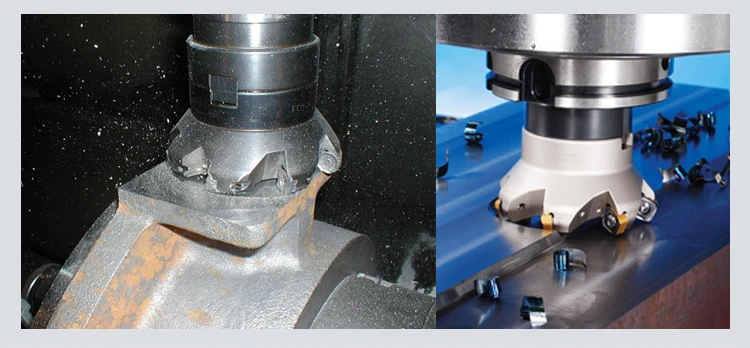

Торцевое фрезерование

Фрезерование с высокими подачами

Профильное фрезерование

Отрезка, фрезерование пазов

Цельные фрезы и сменные головки

Фрезерование фасок

Зубо фрезерование

Многоцелевая обработка

Фрезерование кромок, уступов:

Если Вы фрезеруете глубокие уступы, и пытаетесь избежать вибрации и вам нужны особые, точные контуры, то Вы обязательно найдете нужный вам инструмент для фрезерования уступов. Широкий ассортимент инструментов для фрезерования уступов обеспечит высочайшее качество и надёжность обработки. А специалисты нашей компании обеспечат полную техническую поддержку при внедрении металлорежущего инструмента.

Широкий ассортимент инструментов для фрезерования уступов обеспечит высочайшее качество и надёжность обработки. А специалисты нашей компании обеспечат полную техническую поддержку при внедрении металлорежущего инструмента.

Фрезерование уступов:

CoroMill® 490

Для обычного и многопроходного фрезерования уступов

CoroMill® 390

Первый выбор, если главным приоритетом является универсальность

CoroMill® 331

Для обработки широких уступов и обратной обработки уступов

CoroMill® 790

Первый выбор для обработки алюминия

Сменные фрезерные головки CoroMill® 316

Твердосплавные сменные головки

CoroMill® Plura

Фрезы малого диаметра для обработки уступов с жёсткими допусками

Фрезерование глубоких уступов длиннокромочными фрезами:

CoroMill®390

Длиннокромочная фреза первого выбора

CoroMill® 690

Для обработки титана

Длиннокромочная фреза T-Max®

Первый выбор для чистовой обработки

Торцевое фрезерование:

Требуется инструмент для эффективного торцевого фрезерования плоских поверхностей? Не ищите ничего другого. От тяжёлой черновой обработки в сложных условиях до окончательной чистовой обработки поверхностей высокого качества — Техснабтулс предлагает торцевые фрезы для любых операций.

От тяжёлой черновой обработки в сложных условиях до окончательной чистовой обработки поверхностей высокого качества — Техснабтулс предлагает торцевые фрезы для любых операций.

CoroCut® 1-2

Лучший выбор для простой и эффективной обработки канавок глубиной до 28 мм. Ширина режущих пластин: 1,5–15 мм.

CoroCut® 3

Экономичная обработка неглубоких канавок, глубиной до 6 мм, при массовом производстве. Ширина режущих пластин: 0,5–3,18 мм.

CoroCut® QD

Надёжная и эффективная обработка глубоких канавок до 80 мм. Ширина режущих пластин: 1–8 мм.

CoroCut® XS

Точная обработка канавок в мелких и тонких деталях, для канавок глубиной до 3,7 мм. Ширина режущих пластин: 0,5–2,5 мм.

CoroThread® 254

Стабильная обработка канавок под стопорные кольца и других неглубоких канавок глубиной до 2,6 мм. Ширина режущих пластин: 1,1–4,15 мм.

Фрезерование с высокими подачами:

Главным преимуществом торцевого фрезерования с высокими подачами является очень высокая производительность. Для фрезерования с высокими подачами требуется небольшой главный угол в плане. Наш ассортимент инструмента для фрезерования с высокими подачами, включая цельные фрезы и фрезы со сменными пластинами, позволит вам в полной мере воспользоваться преимуществом высокопроизводительной обработки.

Для фрезерования с высокими подачами требуется небольшой главный угол в плане. Наш ассортимент инструмента для фрезерования с высокими подачами, включая цельные фрезы и фрезы со сменными пластинами, позволит вам в полной мере воспользоваться преимуществом высокопроизводительной обработки.

CoroMill® 210

Для обработки стали и чугуна

CoroMill® 415

CoroMill® 415

CoroMill® 419

Для обработки нержавеющей стали и жаропрочных сплавов

CoroMill® 316

Сменные твердосплавные головки

CoroMill® Plura

Цельные твердосплавные концевые фрезы

CoroMill® 745

Высокопроизводительная фреза с углом в плане 25°

Профильное фрезерование, контурная обработка:

Какую бы операцию фрезерования сложнопрофильных деталей вы ни выполняли — профильную обработку, контурную обработку или что-то другое — здесь вы найдете подходящую фрезу со сферическим концом или круглыми пластинами. Наши фрезы со сферическим концом бывают как со сменными пластинами, так и цельные.

CoroMill® 300

Для черновой и получистовой обработки в стабильных условиях

CoroMill® 200

Черновая обработка в нестабильных условиях

CoroMill® 600

Универсальная фреза для черновой и чистовой обработки

CoroMill® 210

Черновая обработка с высокой скоростью съёма металла и подачей

CoroMill® 415

CoroMill® 415

CoroMill® 419

Фрезы с пятью кромками для черновой и получистовой обработки с высокими подачами

CoroMill® 216

Фрезы со сферическим концом для черновой и получистовой обработки

CoroMill® 216F

Фрезы со сферическим концом для чистовой обработки

CoroMill® 316

Цельные сменные фрезерные головки

CoroMill® Plura

Фрезы небольшого диаметра для профильной обработки с жёсткими допусками

Отрезка, фрезерование пазов и канавок:

Вам необходим широкий ассортимент инструментов для отрезки, фрезерования пазов и канавок в высококачественных деталях? Будь то фрезерование пазов или канавок, узких или широких, глубоких или не очень — здесь вы найдете подходящий инструмент. Используйте наши знания, чтобы у вашей фрезы появилось конкурентное преимущество.

Используйте наши знания, чтобы у вашей фрезы появилось конкурентное преимущество.

Фрезерование канавок и отрезка:

CoroMill® 327

Обработка наружных канавок и внутренних канавок в мелкоразмерных отверстиях

CoroMill® 328

Обработка наружных канавок и внутренних канавок в больших отверстиях

CoroMill® 329

Обработка канавок и отрезка при средней глубине резания

CoroMill® 331

Высококачественная обработка канавок и отрезка

CoroMill® QD

Обработка глубоких узких канавок и отрезка

Фрезерование пазов:

CoroMill® 316

Цельные твердосплавные фрезерные головки

CoroMill®390

Доступны в виде длиннокромочных фрез и концевых фрез для обработки прямоугольных уступов

CoroMill® 490

Фреза для обработки торцов и уступов с высокой точностью профиля

CoroMill® 690

Обработка глубоких и широких пазов в титане

CoroMill® 790

Фрезы для обработки уступов на деталях из алюминия

CoroMill® Plura

Для обработки пазов небольшой ширины с жёсткими допусками

Цельные фрезы и сменные головки:

Если при фрезеровании вам необходимы высочайшие показатели во всех аспектах, включая стойкость инструмента, производительность и качество деталей, то подходящим вариантом будет цельная фреза. Если требуется высокая скорость съема металла и превосходное качество детали, то выберите цельную твердосплавную концевую фрезу или сменную фрезерную головку, в зависимости от ваших производственных задач.

Если требуется высокая скорость съема металла и превосходное качество детали, то выберите цельную твердосплавную концевую фрезу или сменную фрезерную головку, в зависимости от ваших производственных задач.

CoroMill® Plura

Цельные концевые фрезы

CoroMill® 316

Сменные головки

CoroMill® 327

Фрезы для обработки канавок

CoroMill® 326

Для обработки фасок в отверстиях малого диаметра и нарезания резьбы

Фрезерование канавок и отрезка:

Фрезерование фасок:

Какие бы операции вам ни требовалось выполнить – обработка фасок, V-образных канавок, выборки, подготовка под сварку – у нас найдется подходящий инструмент. Используйте наши инструменты для прямого и обратного снятия фасок в отверстиях и вдоль кромок.задач.

CoroMill® 495

Обычная и обратная обработка фасок на отверстиях и вдоль кромок

CoroMill Plura®

Фрезерование фасок цельными твердосплавными концевыми фрезами

CoroMill® 316

Цельные сменные фрезерные головки

CoroMill® 326

Обработка внутренних фасок в мелкоразмерных отверстиях

CoroMill® 327

Обработка внутренних фасок в отверстиях

Зубофрезерование:

В постоянно изменяющейся сфере производства зубчатых колёс первостепенное значение имеет выбор наиболее эффективного метода обработки и инструмента. Ниже вы найдёте новые инструменты и решения для производства зубчатых колёс, включая гибкий метод InvoMilling™ и решения для силового зуботочения.

Ниже вы найдёте новые инструменты и решения для производства зубчатых колёс, включая гибкий метод InvoMilling™ и решения для силового зуботочения.

Зуботочение — высокая эффективность в массовом производстве:

CoroMill® 178

Цельнотвердосплавные фрезы для зуботочения с модулем 0.5 (DP 51) и фрезы для зуботочения из порошковой быстрорежущей стали с модулем 0.6 (DP 42), для многоцелевых станков и обрабатывающих центров.

CoroMill® 180

Фрезы для зуботочения со сменными пластинами с модулем 2 (DP 12.7), для многоцелевых станков и обрабатывающих центров.

CoroMill® 176

Фреза для обработки зубчатых колёс с модулем 4–10 мм (DP 6.350–2.540) на 5-координатных станках и зубофрезерных станках

Фрезерование дисковыми фрезами – Первый выбор в зубофрезеровании:

CoroMill® 171.4

Module 0.8–3.0 mm (DP 32/64–8/16) for splines in 5-axis machines and hobbing machines

CoroMill® 172

Фреза для обработки зубчатых колёс с модулем 3–10 мм (DP 8. 467–2.540) на 5-координатных станках и зубофрезерных станках

467–2.540) на 5-координатных станках и зубофрезерных станках

InvoMilling™ — непревзойденная производительность в мелкосерийном производстве:

CoroMill® 161

Для обработки зубчатых колёс с модулем 2–4 мм (DP 12.70–6.35) на 5-координатных станках

CoroMill® 162

Модуль >1,75 мм, 5-координатные станки

Многоцелевая обработка:

На многоцелевых станках заготовки можно обрабатывать с одного установа. Здесь вы найдете инструменты и ноу-хау для успешного выполнения операций. Используйте наши инструменты для многоцелевой обработки для точения, чтобы сократить время, повысить точность и получить оптимальные результаты обработки.

CoroPlex® MT

Один фрезерный и четыре токарных инструмента в одном

CoroPlex® SL

Модульное решение для точения, отрезки, нарезания резьбы и обработки канавок

CoroPlex® TB

Интегрированный или модульный токарный и расточной инструмент

CoroPlex® TT

Два токарных инструмента в одном

T-Max®P

Токарный инструмент для точения с осью В

Ознакомительное видео использования фрезерного инструмента:

© ООО «ТехСнабТулс»

Торцевое фрезерование: определение, процесс, отличия, практические советы

13 августа 2022 г.

Фрезерование — это одна из различных процедур механической обработки, используемых при обработке с ЧПУ. Хотя существуют различные фрезерные операции, в этой статье речь пойдет о технике торцевого фрезерования.

Мы рассмотрим различные типы фрезерных операций, как правильно выбрать инструмент для торцевого фрезерования и многое другое, что нужно знать о процедуре обработки. Если вы хотите что-то узнать о процедуре торцевого фрезерования, это исчерпывающее руководство по торцевому фрезерованию.

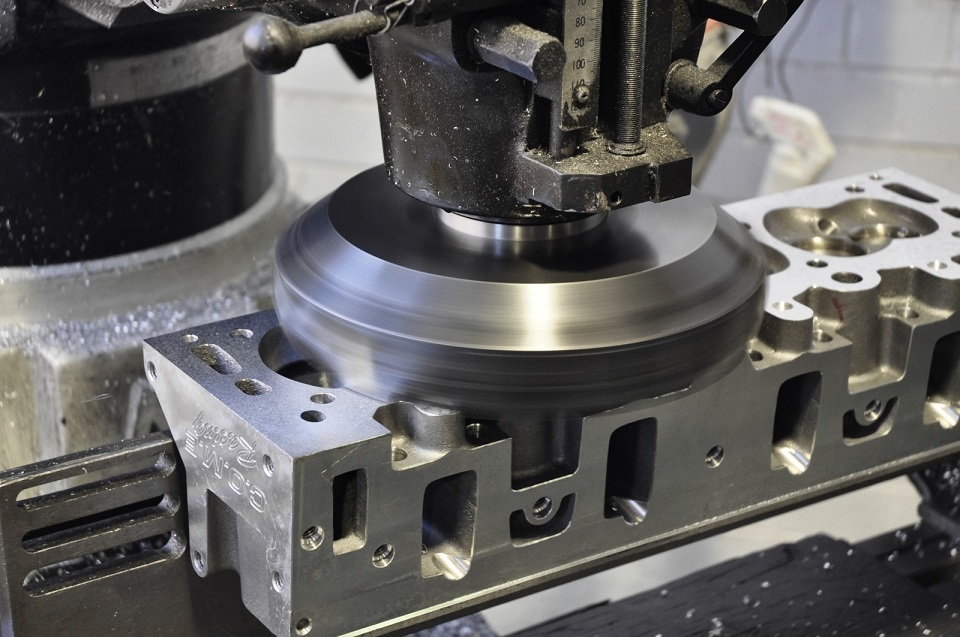

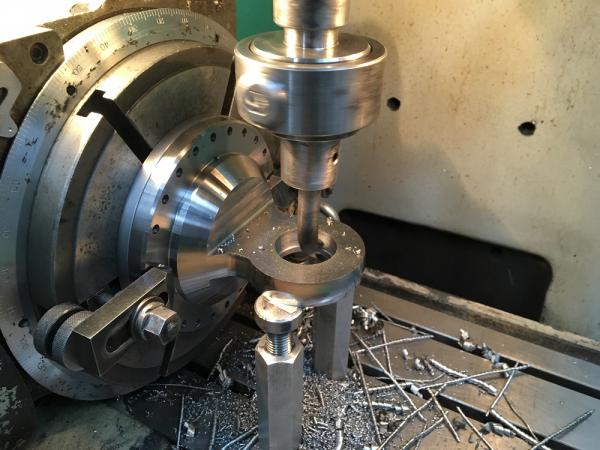

Что такое торцевое фрезерование?

Торцевое фрезерование — это метод механической обработки, используемый для выравнивания и сглаживания поверхности заготовок. Машинисты используют два типа станков для этого процесса: обрабатывающий центр или фрезерный станок. Основное отличие этого процесса от традиционных методов фрезерования заключается в том, что фрезерный станок или обрабатывающий центр располагаются перпендикулярно заготовке. Это означает, что верхняя часть станка обрабатывает заготовку, а не боковая сторона, используемая при других методах фрезерования.

Процесс торцевого фрезерования может быть как ручным, так и автоматическим. Разница между ними только в скорости подачи. При ручном торцовом фрезеровании оператору придется неоднократно останавливать станок, чтобы переместить заготовку по столу, в то время как скорость подачи для автоматического типа более постоянна. Это делает автоматический тип менее подверженным ошибкам или неправильным разрезам.

При ручном торцовом фрезеровании оператору придется неоднократно останавливать станок, чтобы переместить заготовку по столу, в то время как скорость подачи для автоматического типа более постоянна. Это делает автоматический тип менее подверженным ошибкам или неправильным разрезам.

В процессе используются различные режущие инструменты для торцевых фрез, включая концевые фрезы, насадные фрезы и фрезы. Станок вращает инструмент против часовой стрелки и перемещает заготовку по его зубьям.

Теперь, когда мы рассказали вводный абзац о торцевом фрезеровании, давайте рассмотрим, как работает этот процесс.

Как работает торцевое фрезерование?

При торцевом фрезеровании заготовки станки делят процесс на четыре этапа. К ним относятся:

1. Позиционирование заготовки

Перед началом процесса они должны убедиться, что заготовка надежно закреплена на столе станка. Им нужно прочно зафиксировать заготовку к столу, чтобы она не скользила.

2.

Размещение фрезерного станка

Размещение фрезерного станка

Следующее, что нужно сделать, это убедиться, что фрезерный станок находится в нужном месте. Машинист размещал фрезерный станок перпендикулярно заготовке. Таким образом, верхняя часть фрезы работает с материалом.

3. Регулировка скорости подачи и скорости шпинделя

Следующим этапом является регулировка скорости подачи и скорости, с которой станок перемещает инструмент (скорость шпинделя). Эти два параметра жизненно важны для обеспечения того, чтобы машина выполняла резку в правильном положении.

4. Обработка

После настройки станка начинается обработка. Поскольку компьютеру был передан код для процесса обработки для станков с ЧПУ, он выполняет всю работу и обрабатывает желаемую форму и форму на заготовке.

Выбор правильного инструмента для торцевого фрезерования

Успех любого процесса торцевого фрезерования зависит от используемого инструмента. Прежде чем мы перейдем к советам, которые помогут выбрать правильный режущий инструмент, нам нужно знать различные инструменты, используемые для торцевого фрезерования. Для торцевого фрезерования используются три основных станка: насадные фрезы, концевые фрезы и фрезы.

Для торцевого фрезерования используются три основных станка: насадные фрезы, концевые фрезы и фрезы.

1. Насадные фрезы

Насадные фрезы — лучший выбор для торцевого фрезерования. Имея несколько зубьев в сочетании со вставками по краям, насадная фреза идеально подходит для получения одинаковой чистоты поверхности. Это связано с тем, что его конструкция определяет, сколько материала он может удалить за один раз. Он также подходит для работы с различными материалами. Однако его вставки могут потребовать постоянной замены в зависимости от твердости материала.

2. Концевые фрезы

Концевые фрезы имеют режущую кромку, что делает их пригодными для выполнения сложной отделки на заготовке. Однако, когда дело доходит до удаления больших кусков материала с заготовки, это не лучший выбор. Кроме того, инструмент не очень прочный, поэтому он ограничен в вариантах материалов, с которыми он может работать.

3. Крючковые фрезы

В отличие от концевых и насадных фрез, фрезы имеют только одну режущую кромку и пластину. Тем не менее, они выгодны для получения чистовой отделки без большого потребления энергии. В обмен на мощность они работают на гораздо более низких скоростях. Таким образом, если вы хотите добиться более тонкой обработки с меньшим энергопотреблением, вам подойдет летучая фреза.

Тем не менее, они выгодны для получения чистовой отделки без большого потребления энергии. В обмен на мощность они работают на гораздо более низких скоростях. Таким образом, если вы хотите добиться более тонкой обработки с меньшим энергопотреблением, вам подойдет летучая фреза.

Советы по выбору правильного инструмента

Теперь, когда мы рассказали о различных типах торцевых фрез, теперь мы можем объяснить, как выбрать наилучшие инструменты для различных операций торцевого фрезерования.

1. При резке твердых материалов лучше всего использовать торцевую фрезу с насадной фрезой. Многочисленные режущие кромки позволяют снимать большие куски материала за один раз.

2. Летучая фреза является лучшим режущим инструментом для торцевой фрезы для более мягких материалов.

3. При создании эстетичного дизайна с помощью торцевой фрезы лучшим режущим инструментом для торцевой фрезы является концевая фреза. На хвостовике фрезы имеется множество зубьев, которые подходят для создания различных рисунков.

4. Другим фактором, который необходимо учитывать при подборе инструментов, является угол, под которым инструмент входит в заготовку. Большинство инструментов входят под углом 45° или 90°. Однако некоторые из них также относятся к диапазону 10–65°.

5. При торцевой обработке необходимо следить за тем, чтобы скорость вращения шпинделя соответствовала скорости станка. В противном случае торцевые фрезы быстро изнашиваются.

6. Лучше использовать режим ЧПУ торцевой обработки, а не ручной. Это связано с тем, что при ручном торцевом фрезеровании вы будете постоянно выходить и арендовать траекторию резания, что приведет к нагрузке на режущую кромку заготовки.

7. Наконец, не следует торцевать отверстия или пазы на заготовке, так как это может привести к выходу и повторному входу заготовки.

4 Типы операций торцевого фрезерования

Существуют различные типы операций торцевого фрезерования, которые регулярно используются машинистами. В этом разделе объясняются эти различные процедуры и лучшие советы по оптимизации для каждой из них.

В этом разделе объясняются эти различные процедуры и лучшие советы по оптимизации для каждой из них.

1. Общее торцевое фрезерование

Этот процесс является обычной процедурой торцевого фрезерования, не требующей каких-либо особых соображений. Угол в плане очень важен в общих процедурах торцевого фрезерования, и лучше всего использовать режущие инструменты для торцевого фрезерования с углом в плане 45°.

Некоторые другие советы по оптимизации общих процедур торцевого фрезерования включают:

- Диаметр фрезы должен быть больше диаметра заготовки (не менее 20 % и не более 50 %).

- Точка входа в заготовку должна быть не по центру, чтобы выходная стружка была как можно тоньше.

- Не забывайте о размере шпинделя и мощности станка.

2. Торцевое фрезерование для тяжелых условий эксплуатации

Этот тип торцевой обработки требует больших материалов и больших обрабатывающих центров. При этом типе торцевой обработки машинистам необходимо удалить большое количество материала, что требует огромной мощности.

Для этой процедуры лучше всего подходят режущие инструменты для торцевого фрезерования с углом в плане 60°. Они имеют высокие скорости подачи, что повышает их производительность и позволяет резать больше материала.

Другие советы по оптимизации операций торцевого фрезерования в тяжелых условиях включают:

- Эта процедура создает огромные температуры. Если вам нужно заменить вставки на полпути, наденьте перчатки.

- Процедура генерирует много чипов. Эти стружки могут загромождать рабочее пространство и повторно попадать на траекторию резания заготовки. Постоянная перерезка стружки могла привести к износу вставок. Поэтому не забудьте навести порядок на рабочем месте.

3. Фрезерование с большой подачей

Фрезерование с высокой подачей включает операции, требующие высоких скоростей резания и подачи. Обычно они включают скорость резания более 1000 м/мин. Для этой процедуры лучше всего подходят торцевые фрезы с высокой скоростью подачи и малым углом в плане. Для этой процедуры единственным важным моментом является степень проникновения. Угол около 10° предпочтителен из-за высокой скорости подачи, которую он допускает.

Для этой процедуры единственным важным моментом является степень проникновения. Угол около 10° предпочтителен из-за высокой скорости подачи, которую он допускает.

4. Чистовая обработка пластинами Wiper

Используя пластины Wiper наряду со стандартной пластиной, вы также можете использовать торцевое фрезерование для получения эстетичного дизайна поверхности. Пластины Wiper в основном предназначены только для финишной обработки поверхности. Обычно они имеют разную длину и изготавливаются в лево- и правостороннем исполнении. Для этой процедуры необходимость вставки Wiper зависит от типа используемой стандартной вставки. Чем выше подача на оборот, обеспечиваемая стандартной пластиной, тем больше потребность в пластинах Wiper.

Торцевое и периферийное фрезерование: в чем разница?

Торцевое и периферийное фрезерование являются основными видами фрезерования. Обе процедуры основаны на одном и том же основном принципе. Они используют вращающийся режущий инструмент для удаления материала с поверхности заготовки. Однако то, как они это делают, отличается. Итак, как это различает их обоих? Приведенные ниже точки отражают их различия:

Однако то, как они это делают, отличается. Итак, как это различает их обоих? Приведенные ниже точки отражают их различия:

При торцовом фрезеровании станок/обрабатывающий центр устанавливается перпендикулярно заготовке. При периферийной обработке оператор размещает фрезу параллельно заготовке.

При торцевом фрезеровании только верхняя часть режущего инструмента выполняет фрезерование. Однако при периферийном фрезеровании задействованы и стороны заготовки.

Торцевое фрезерование можно выполнять на станках с горизонтальным и вертикальным шпинделем, тогда как периферийное фрезерование возможно только на станках с горизонтальным шпинделем.

Торцевое фрезерование применяется для обработки поверхности и удаления небольшого количества материала с заготовки. С другой стороны, периферийная обработка применима для удаления большого количества материала с заготовки.

Для торцевого фрезерования режущие кромки обычно располагаются как по бокам, так и по торцу. Однако при периферийном фрезеровании обычно только по бокам.

Однако при периферийном фрезеровании обычно только по бокам.

Практические советы по оптимизации процессов торцевого фрезерования

В этом разделе приведены некоторые советы, применимые ко всем типам процессов торцевого фрезерования. К ним относятся:

1. Необходимый инструмент

При торцевом фрезеровании убедитесь, что инструмент подходит для данного процесса. Правильные инструменты обеспечат лучший уровень производительности и сделают работу более гладкой.

2. Иметь специальную настройку для торцевого фрезерования

Вы не должны использовать ту же настройку, что и для других процедур обработки торцевого фрезерования. Имейте специальные настройки для различных типов обработки. Это помогает повысить точность различных процедур обработки.

3. Проверьте правильность параметров фрезерования

Процедура торцевого фрезерования зависит от различных технических параметров. Несколько примеров включают глубину резания, подачу на зуб, подачу на оборот и т. д. Перед началом процедуры убедитесь, что каждый из этих параметров правильный. Это позволит вам не тратить материалы напрасно.

д. Перед началом процедуры убедитесь, что каждый из этих параметров правильный. Это позволит вам не тратить материалы напрасно.

4. Убедитесь, что ваши режущие инструменты острые

Использование тупых режущих инструментов только замедлит процесс торцевой обработки. Кроме того, тупые инструменты легко ломаются, так как они неэффективны против более твердых материалов. Поэтому очень важно, чтобы все инструменты были острыми и готовыми к использованию.

Услуги WayKen по фрезерованию на заказ

Доверьте все заботы о фрезеровании специалистам. В WayKen мы можем фрезеровать пластиковые и металлические нестандартные детали. Будь то быстрые прототипы или мелкосерийное производство, мы обеспечим вас. Если вам нужны услуги фрезерной обработки с ЧПУ по запросу, наш собственный механический цех поставляет высококачественные обработанные детали всего за три дня.

У нас скорость сочетается с качеством. Мы проводим 100% проверку всех наших продуктов, поэтому вам не о чем беспокоиться. Самое приятное, что наши цены доступны для кошелька. Мы предлагаем одну из лучших отраслевых цен в области механической обработки.

Самое приятное, что наши цены доступны для кошелька. Мы предлагаем одну из лучших отраслевых цен в области механической обработки.

Вы можете связаться с нами, чтобы получить предложение по вашим фрезерным проектам, и мы дадим вам мгновенное предложение и ответ DFM в течение следующих 12 рабочих часов.

Заключение

Торцевое фрезерование — простая процедура, которая в основном предназначена для выравнивания и доводки поверхности деталей. Хотя машинисты обычно используют различные торцевые фрезы, очень важно найти лучший тип для работы с процедурой торцевого фрезерования. Эта статья поможет вам узнать, как выбрать лучшие торцевые фрезы, оптимизировать процесс торцевого фрезерования и многое другое.

В чем основное различие между торцевым и концевым фрезерованием?

Основное различие между ними заключается в используемом инструменте. Торцевые фрезы используют для резки только верхнюю часть фрезы, в то время как концевые фрезы используют конец и стороны инструмента.

Какие инструменты используются для торцевого фрезерования?

Используются три инструмента: концевые фрезы, фрезы и насадные фрезы.

Сколько существует типов операций торцевого фрезерования?

Существует четыре типа: обычное торцевое фрезерование, торцевое фрезерование для тяжелых режимов работы, высокоскоростное торцевое фрезерование и чистовая обработка поверхности пластинами Wiper.

Вот что вам нужно знать

Джо Ли | 25 июля 2022 г. | CNC Machining

Обрабатывающая промышленность прошла долгий путь и за годы сделала много достижений, чтобы стать тем, что мы имеем сегодня. Например, еще в 18 веке квалифицированные рабочие изготавливали детали с помощью обычных ручных инструментов. К сожалению, этот процесс не только приводил к длительному времени выполнения заказа, но также был подвержен дорогостоящим ошибкам, которые делали детали бесполезными.

Однако на сегодняшний день у нас есть несколько производственных технологий и процессов, способных удовлетворить самые строгие требования к дизайну продукта. Один из таких производственных процессов называется торцевым фрезерованием.

Один из таких производственных процессов называется торцевым фрезерованием.

Но что такое торцевое фрезерование и как оно работает? Эта статья охватывает все, что вам нужно знать об этом интересном производственном процессе.

Содержание

Что такое торцевое фрезерование?

Торцевое фрезерование — это тип фрезерного станка с ЧПУ, что означает удаление частей материала с заготовки с помощью режущих инструментов. Однако, в отличие от обычного фрезерования, этот процесс включает размещение режущего инструмента таким образом, чтобы его ось вращения (или ось фрезы) была перпендикулярна заготовке, как показано ниже.

Рис. 1: Процесс торцевого фрезерования

Обратите внимание, как многозубый режущий инструмент расположен лицевой стороной вниз по направлению к верхней части заготовки. Этот процесс удаляет материал, вращая режущий инструмент против часовой стрелки, когда заготовка перемещается по режущему инструменту.

Торцевое и периферийное фрезерование: в чем разница?

Торцевое и периферийное фрезерование — два основных типа фрезерных работ. Они очень похожи по своим режимам работы, но различаются по настройке и пригодности для изготовления элементов. Например, при периферийном фрезеровании режущий инструмент располагается параллельно заготовке, как показано ниже.

Они очень похожи по своим режимам работы, но различаются по настройке и пригодности для изготовления элементов. Например, при периферийном фрезеровании режущий инструмент располагается параллельно заготовке, как показано ниже.

Рис. 2: Процесс периферийного фрезерования

Уникальная конфигурация периферийного фрезерования гарантирует, что сторона фрезы стачивает верхнюю часть заготовки. В результате периферийное фрезерование эффективно удаляет большое количество материала с заготовки. Напротив, торцевое фрезерование удаляет небольшую часть материала с помощью наконечника фрезы, что делает их более подходящими для операций, требующих чистовой обработки поверхности.

Выбор идеального режущего инструмента для торцевого фрезерования

Процесс торцевого фрезерования позволяет точно изготавливать широкий спектр деталей и элементов. Однако успех этого процесса также зависит от выбора идеальной торцевой фрезы. Давайте взглянем на три обычных фрезы.

Рис. 3: Торцевые фрезы

3: Торцевые фрезы

Концевая фреза №1

Концевые фрезы обычно имеют режущую кромку (или режущие зубья) на конце и хвостовике, которые они используют для создания плоских поверхностей вдоль оси вращающегося шпинделя при высоких скорости. Этот уникальный дизайн делает их идеальными для создания сложных узоров, небольших поверхностей, профилей и пазов на этапе обработки поверхности при разработке продукта.

Рис. 4: Концевая фреза

Однако они могут показаться вам неэффективными, когда вам нужно удалить большие куски материала на начальном этапе обработки.

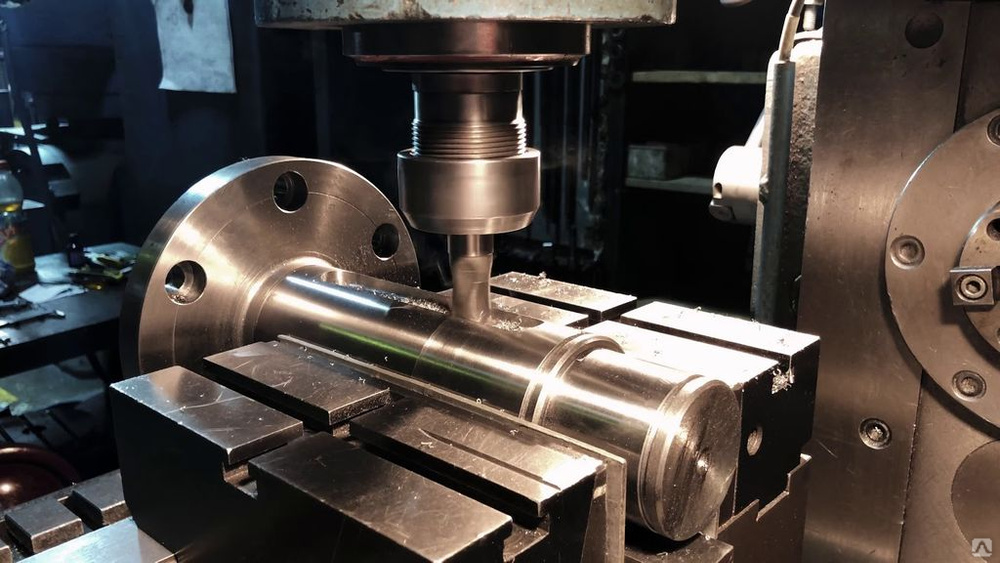

Насадная фреза #2

Насадная фреза — это наиболее часто используемые фрезы для торцевого фрезерования. Этот режущий инструмент имеет несколько режущих зубьев и вставок на внешней кромке, как показано на рисунке ниже.

Рис. 5: Насадная фреза

Уникальная конструкция насадной фрезы обеспечивает сбалансированные силы резания и точный контроль количества материала, удаляемого фрезой на высоких скоростях. В результате, машинисты обычно выбирают насадную фрезу для достижения высокого качества и стабильной обработки поверхности. Однако при использовании насадных фрез иногда может возникнуть необходимость замены пластин в зависимости от материала заготовки.

В результате, машинисты обычно выбирают насадную фрезу для достижения высокого качества и стабильной обработки поверхности. Однако при использовании насадных фрез иногда может возникнуть необходимость замены пластин в зависимости от материала заготовки.

#3 Нахлыстовые фрезы

Нахлыстовая фреза — это одноточечный режущий инструмент, который в основном используется для обработки больших поверхностей. Под «одной точкой» мы подразумеваем, что режущий инструмент имеет одну режущую кромку, которая удаляет порции материала за раз.

Рис. 6: Фреза-налетчик

В отличие от концевых и насадных фрез, которые обеспечивают впечатляющий рез и чистоту поверхности на высоких скоростях, фрезы-налетчики позволяют добиться более качественного резания и качества поверхности на более низких скоростях. Это означает, что машинисту потребуется меньше энергии для создания высококачественных резов с помощью фрезы.

Машинисты обычно выбирают летучие фрезы, когда хотят получить чистую поверхность, и скорость не имеет значения.

Узнать больше: Выбор идеального режущего инструмента с ЧПУ для изготовления качественных деталей

Советы по торцовому фрезерованию

Процесс торцевого фрезерования — отличный способ получить высокоточные и экономичные изделия, если оператор имеет опыт и придерживается основных правил. Во время этого процесса машинисты высшего уровня придерживаются следующих важных советов:

- Используйте рекомендуемую скорость вращения шпинделя, чтобы избежать износа режущего инструмента.

- Всегда устанавливайте режущий инструмент не по центру заготовки, так как при этом образуется тонкая стружкаㅡ, которая является побочным продуктом операции торцевого фрезерования. Такая ориентация обеспечивает более чистый срез и более тонкую отделку.

- Избегайте частого входа и выхода заготовки, так как это может создать нагрузку на режущую кромку и повлиять на точность обрабатываемой детали.

- Не выполняйте фрезерные операции над пазами или отверстиями, так как эти кромки также вызывают множественные входы и выходы на заготовке.

- Используйте технологию числового программного управления (ЧПУ) для автоматизации процесса резки, что позволяет получать высокоточные и точные детали.

Торцевое фрезерование: Gensun может помочь

Gensun — ведущий поставщик услуг механической обработки в Азии. У нас есть не только современные торцевые фрезерные станки, основанные на технологии ЧПУ, но и высококвалифицированные механики и специалисты по контролю качества, которые работают вместе, чтобы ваш продукт был сделан правильно.

Узнайте больше о наших услугах по обработке с ЧПУ.

Мифы и правда о трехстороннем фрезеровании

Опубликовано

|

ЧТЕНИЕ 4 МИНУТЫ

Спонсорский контент

Новые конструкции торцевых фрез позволяют максимально эффективно использовать современные более мощные обрабатывающие центры. Если вы еще этого не сделали, пришло время пересмотреть свои предположения об операциях торцевого фрезерования.

Если вы еще этого не сделали, пришло время пересмотреть свои предположения об операциях торцевого фрезерования.

Поделиться

Читать далее

- Жаропрочный сплав пластин увеличивает стойкость инструмента

- сокращают время цикла и обеспечивают безопасность процесса

- Технология подавления вибрации режущего инструмента повышает производительность обработки

Пластины для торцевого фрезерования

Легко предположить, что за последнее время мало что изменилось в торцевых фрезах. За последние несколько лет так много внимания было уделено другим процессам фрезерования, и торцевые или оболочковые фрезы уже были довольно эффективными. Но по мере того, как обрабатывающие центры становились все более производительными и мощными, открывались возможности для существенного повышения производительности этого почтенного процесса. Появились новые конструкции торцевых фрез, отвечающие этим требованиям. Итак, у вас есть возможность переосмыслить некоторые ваши предположения о том, что можно улучшить в ваших операциях торцевого фрезерования.

Итак, у вас есть возможность переосмыслить некоторые ваши предположения о том, что можно улучшить в ваших операциях торцевого фрезерования.

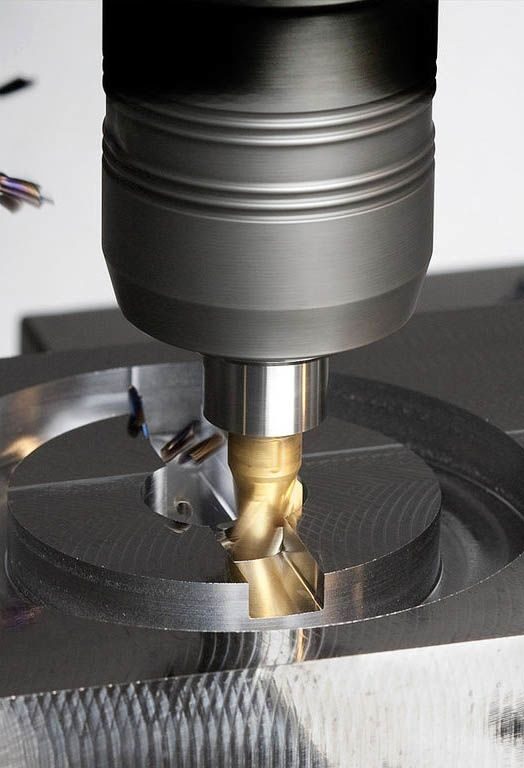

Посмотрите на эту торцевую фрезу Double Quattromill 22 из инструментальной стали P5 со скоростью подачи 25,7 дюймов в минуту и глубиной резания 0,196 дюйма.

Правда: новым станкам требуются торцевые фрезы, способные выдерживать высокие нагрузки

Почти в каждом механическом цехе используются торцевые фрезы для черновой, получистовой и чистовой обработки, но многие из этих цехов упускают возможность увеличения скорости съема материала (MRR). потому что они используют инструменты вчерашнего дня на сегодняшних станках.Большие конусы шпинделя и более высокие номинальные мощности, подачи и скорости современных станков должны работать с новейшими технологиями торцевых фрез и пластин, чтобы максимизировать потенциал торцевого фрезерования станка.Вот как магазины ускоряют работу увеличить производительность, повысить эффективность и снизить себестоимость детали, особенно при работе с крупными заготовками.

Торцевые фрезы Double Quatrolmill 22 предназначены для полного использования мощности вашего станка при выполнении агрессивных черновых операций с большой глубиной резания. Подробнее .

Новейшие торцевые фрезы оснащены многосторонними многокромочными пластинами нового поколения, которые помогают оптимизировать текущую производительность станка благодаря возможности свободного резания. Пластины с такой геометрией увеличивают срок службы инструмента, снижают силы резания и образуют стружку открытой формы, что снижает нагрузку на режущую кромку.

Торцевые фрезы, такие как Seco ® Double Quattromill , ™ Double Octomill и R220.88 , используют эти новые геометрии пластин и применяют их с усовершенствованными конструкциями фрез, включая такие дополнительные функции, как кассеты и пластины. конструкция с дифференциальным шагом для достижения высочайшего качества обработки поверхности или оптимизированная геометрия фрезы с отрицательными осевыми и радиальными передними углами, разработанная для максимальной производительности с наиболее благоприятными силами резания. Благодаря новым геометриям пластин, таким как ME12 или M10, и инновационным конструкциям корпусов фрез, новое поколение торцевых фрез упрощает получение максимальной отдачи от передовых технологий станков.

Благодаря новым геометриям пластин, таким как ME12 или M10, и инновационным конструкциям корпусов фрез, новое поколение торцевых фрез упрощает получение максимальной отдачи от передовых технологий станков.

См. эту торцевую фрезу Double Octomill для резки инструментальной стали P5 со скоростью подачи 43,3 дюйма в минуту и глубиной резания 0,157 дюйма.

Миф: метод проб и ошибок — единственный способ добиться правильного процесса фрезерования.

Правда: Правду о вашем процессе можно найти на кромке вкладышей.

Когда дело доходит до разработки нового процесса измельчения или работы по оптимизации старого, метод проб и ошибок может быть жизненно важным инструментом, ведь экспериментирование — это самый научный способ решения проблемы. И во многих случаях для получения идеальных параметров резания и максимальной стойкости инструмента требуется немного поэкспериментировать с переменными и посмотреть, что получится. Но прежде чем вы начнете пробную резку, учтите, что ваши фрезерные пластины могут рассказать вам все, что вам нужно знать, если вы присмотритесь достаточно внимательно.

Но прежде чем вы начнете пробную резку, учтите, что ваши фрезерные пластины могут рассказать вам все, что вам нужно знать, если вы присмотритесь достаточно внимательно.

Торцевые фрезы Double Octomill с двусторонними пластинами и 16 режущими кромками сочетают в себе производительность и экономичность. Подробнее .

Изучение износа пластин и видов отказов может иметь решающее значение при оптимизации процессов. Все, что происходит со вставкой, происходит по вполне понятным причинам. Гребенчатые трещины, например, являются явным признаком термического напряжения, в то время как наросты на кромках образуются, когда материалы заготовки привариваются к вставке под давлением. Помещая пластины под микроскоп и проверяя износ по мере его развития, вы сможете найти правильный процесс гораздо быстрее, чем методом проб и ошибок. Чтобы узнать больше, см. раздел поиска и устранения неисправностей фрезерного навигатора Seco .

Посмотрите, как торцевая фреза Seco R220. 88 выполняет резку инструментальной стали P5 с подачей 48 дюймов в минуту при 0,236 DOC и подачей 41 дюйм/мин при 0,472 DOC.

88 выполняет резку инструментальной стали P5 с подачей 48 дюймов в минуту при 0,236 DOC и подачей 41 дюйм/мин при 0,472 DOC.

Миф: Фрезерование сложное и требует специалистов.

Правда: больше переменных не означает больше сложности.

Торцевые фрезы Seco R220.88 с пластинами под углом почти 90 градусов позволяют обрабатывать вблизи боковых стенок, зажимов крепления или других препятствий. Подробнее .

Фрезерование включает гораздо больше факторов, чем обычная токарная обработка, и многие производители пришли к выводу, что только мастер фрезерования может сбалансировать эти факторы и найти наилучшее возможное решение для данной задачи фрезерования. Несмотря на то, что специалист по фрезерованию действительно является отличным дополнением к команде машинистов любого цеха, для успешного фрезерования не требуется большого опыта. Из-за большого разнообразия факторов, влияющих на конкретную задачу фрезерования, некоторые специалисты по фрезерованию считают, что на самом деле с этим намного проще справиться, поскольку большее количество переменных, с которыми можно играть, означает больше возможностей найти почти оптимальное решение для данной проблемы.