Цементация что это: зачем нужна и как проводится на примере втулок «Профессионала»

Содержание

Цементация стали

Цементация стали

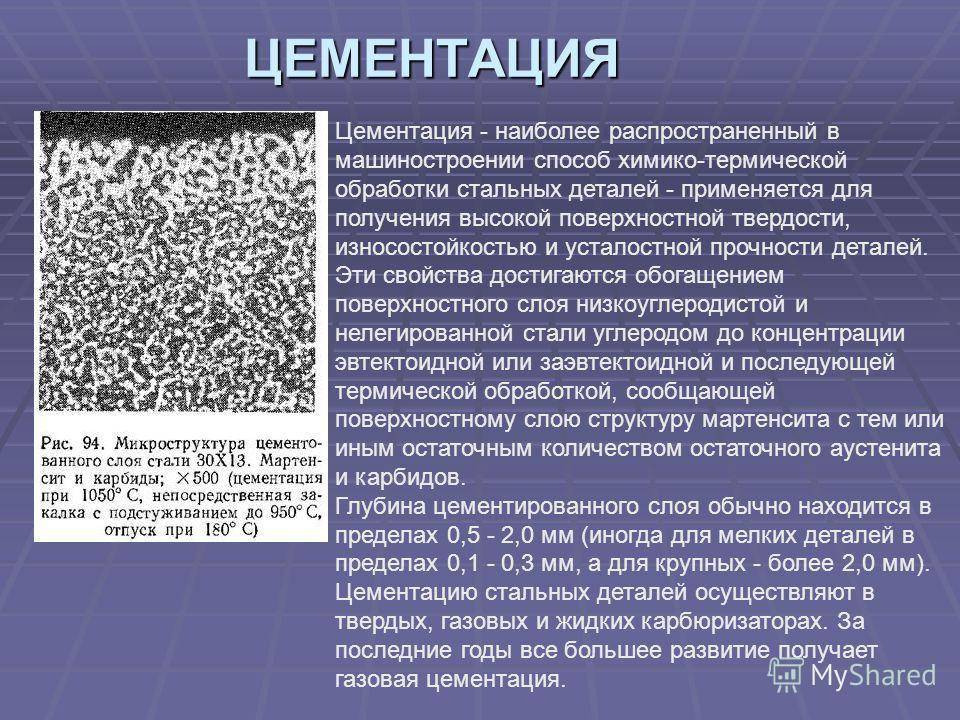

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8–1,2 % и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают износостойкость и предел выносливости.

Для цементации обычно используют стали с содержанием углерода 0,1–0,3% различного легирования. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки сталей.

| Методы цементации |

Современные технологии позволяют проводить процессы цементации в следующих условиях:

- твердая среда;

- газовая среда;

- жидкая среда;

- вакуум;

- с применением специальной пасты;

- цементация в электролите.

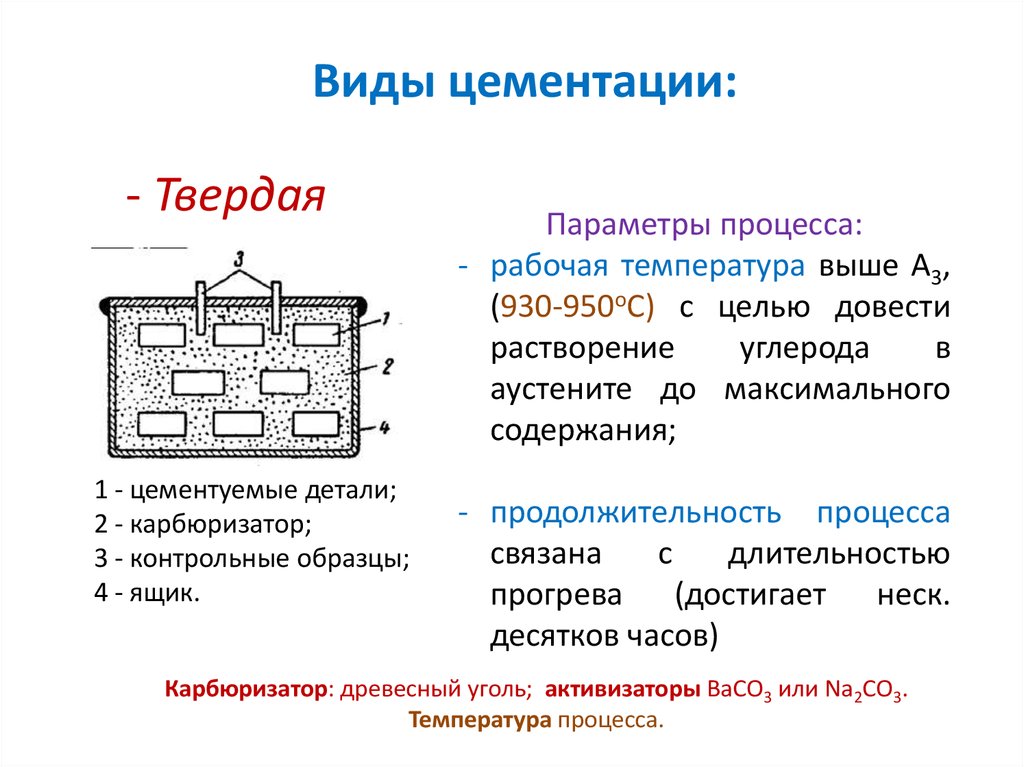

| Цементация в твердой среде |

Для цементации стали по данной технологии используют специальные углеродсодержащие вещества, которые называются карбюризаторами.

Наибольшей популярностью пользуются следующие карбюризаторы:

- березовый древесный уголь;

- дубовый древесный уголь.

Иногда применяют их смесь.

Процесс насыщения поверхности углеродом выглядит следующим образом:

- Рабочую смесь насыпают в ящики, изготовленные из термостойкого материала. Форма и размеры зависят от типа обрабатываемых деталей.

- Объекты для цементации помещают в ящик. Угольная смесь должна быть равномерно распределена по внутренней поверхности.

- Во избежание утечек производят герметизацию емкости, обрабатывая закладную часть шамотной глиной.

- Ящик помещают в печь, которую прогревают до 700 °C.

- На данном этапе осуществляют визуальный контроль процесса: все нагреваемые элементы должны иметь ровный цвет без темных пятен на поверхности.

- Температуру в печи повышают до рабочего уровня: 800–950 °C. Начинается процесс активного освобождения углерода и его проникновения в межкристаллическую решетку стали.

- Время обработки зависит от требуемой глубины цементации стали.

| Цементация в газовой среде |

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

- повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

- сокращается потребная производственная площадь и количество рабочей силы;

- сокращается потребность в жаростойком материале;

- появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

- уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

- улучшаются санитарно-гигиенические условия труда;

- появляется возможность закалки деталей непосредственно после цементации;

- позволяет полностью механизировать и автоматизировать процесс.

| Цементация в жидкой среде |

Реакция происходит в насыщенном растворе карбонатных солей щелочных металлов, обладающих низкой температурой плавления.

Процесс обработки выглядит следующим образом:

- Соляной раствор наливают в специальную емкость.

- В жидкость опускают детали.

- Раствор нагревают до рабочей температуры, которая составляет 850 °C.

- Заготовку выдерживают заданное время. Обычно оно не превышает 3 часов.

Достоинства данного метода – высокая скорость реакции и равномерное покрытие поверхности стали. Недостатком является глубина проникновения углерода – до 0,5 мм.

| Цементация в вакууме |

Передовая технология, которая отличается высокой скоростью проникновения углерода в сталь. Процесс обработки полностью автоматизирован: время подачи углерода, регулировка рабочего давления и скорость реакции контролируются программным обеспечением, которое установлено на всех компьютерах печи.

Этапы обработки:

- Стальную заготовку помещают в камеру.

- Из корпуса выкачивают весь воздух, создавая вакуум.

- Печь нагревают до рабочей температуры.

- Деталь выдерживают определенное время.

- В камеру подают углеводородный газ под давлением.

- Под действием вакуума углерод активно внедряется в кристаллическую решетку.

- Науглероживание стали выполняют в несколько этапов в зависимости от требуемой глубины проникновения.

- В камеру подают инертный газ, охлаждая температуру.

Из достоинств необходимо выделить полное отсутствие кислорода, что повышает качество обработки.

| Цементация пастами |

Если модификация носит непостоянный характер, используют специальные пасты из сажи и угля древесного происхождения. Для получения глубокого проникновения требуется наносить толстый слой. После этого деталь помещают в индукционную печь. Для достижения результата требуется температура 1000–1050 °C.

После этого деталь помещают в индукционную печь. Для достижения результата требуется температура 1000–1050 °C.

| Цементация в электролитическом растворе |

Данный метод обработки стали имеет сходство с гальванизацией. Процесс проходит в растворе электролита, в котором под действием электричества образуются свободные атомы углерода. Температуру и напряжения устанавливают в зависимости от необходимой глубины проникновения.

Закалка стали и ее цемнтация: разница технологий обработки

В закалке сталь представляет собой особую категорию сталей с низким содержанием углерода, не превышающих 0,20%. Эта термическая обработка имеет цель рассеять атомы углерода на поверхности деталей, придавая им высокую твердость, отличную устойчивость к износу и делая их более прочными. Одной из наиболее сложных и распространенных форм термической обработки является цементация. Это метод, который включает введение стальных элементов в атомы углерода. Ниже можно подробно узнать, что такое закалка и цементация металла.

Ниже можно подробно узнать, что такое закалка и цементация металла.

Что такое цементация стали

Когда речь идет о цементации стали, то подразумевается термохимический процесс, посредством которого поверхностная твердость стали увеличивается за счет ее обработки углеродом. Цель цементации- обеспечить твердую поверхность обрабатываемого металла, стойкую к износу и прочную сердцевину. Наряду с этим процессом, поскольку он основан на использовании углерода, часто проводится термообработка с закалкой в масле для улучшения структурных качеств стали.

Цементация изделий — это процедура, которая может выполняться на всех металлических компонентах, даже если она проводится на тех объектах, которые требуют устойчивости к износу, особенно в долгосрочной перспективе, и значительной устойчивости к ударам. Типичными примерами этой продукции являются детали трансмиссии автомобилей, зубчатые передачи, распределительные валы, пальцы и многие другие. Большинство компаний, занимающихся цементацией сталей, имеют технологичное оборудование, позволяющее работать даже с изделиями больших размеров и весом до 2 тонн.

Выделяют следующие виды цементации: газовую, твердую, цементацию пастами, жидкостную. Также существует струйная цементация.

Технология цементации стали состоит из следующих этапов:

- нагрев;

- поддержание температуры;

- аустенизация поверхностным упрочнением;

- науглероживание;

- поверхностная диффузия углерода;

- охлаждение;

- аустенизация;

- закалка;

- закалка в масле;

- отпуск цементации для снятия напряжения.

Существуют различные методы цементации. Одним из наиболее важных элементов считается достижение высокой температуры, температура цементации варьируется между 850 и 950 градусами.

В чем суть закалки стали

Закалка — это термическая обработка металла, проводимая для уменьшения негативного воздействия на материал.

Закалка применяется к стали и другим сплавам для улучшения их механических свойств. Во время закалки металл нагревается до высокой температуры, и эта температура поддерживается до тех пор, пока часть углерода не растворится. Температура закалки стали достигает 750–1150 °C. Затем металл закаливают, что включает его быстрое охлаждение в масле или воде. Закалка и отпуск идут рука об руку: отпуск производится сразу после закалки. Это дополнительный нагрев до более низких температур.

Температура закалки стали достигает 750–1150 °C. Затем металл закаливают, что включает его быстрое охлаждение в масле или воде. Закалка и отпуск идут рука об руку: отпуск производится сразу после закалки. Это дополнительный нагрев до более низких температур.

Виды закалки:

- полная;

- неполная.

Могут быть разные режимы закалки – они определяются в соответствии с видом изделия.

В чем разница между закалкой и цементацией стали

Если сравнить оба варианты, то первым бросающимся в глаза различием будет обращение с обрабатываемыми изделиями. При закалке детали обрабатываются поочередно, а при цементации можно говорить об одновременной большого количества деталей.

Свойства металла после закалки

Оказывает полноценное влияние закалка на твердость. При закалке образуется сплав, обладающий высокой прочностью и износостойкостью. Однако после закалки увеличивается хрупкость и изделие не подходит для лазерной резки и других инженерных применений. Когда нужно, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии и выдерживать удары и ударные нагрузки, рекомендуется использовать поверхностную закалку. В каждом отдельном случае необходимо думать какая закалка подойдет для изделия.

Когда нужно, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии и выдерживать удары и ударные нагрузки, рекомендуется использовать поверхностную закалку. В каждом отдельном случае необходимо думать какая закалка подойдет для изделия.

Свойства металла после цементации

Все просто: метал будет иметь твердый внешний вид, что позволит ему после цементации переносить серьезные механические повреждения без преждевременного износа.

Еще одним важным преимуществом является то, что этот процесс обладает мягким внутренним слоем. Благодаря этому будет легко придать различные формы. Этот мягкий слой цементации особенно полезен при изготовлении металлических предметов с твердыми поверхностями (например, внутренние компоненты машин).

Некоторые нецементованные стальные сплавы обеспечивают естественную твердость поверхности. Однако они не имеют внутренней мягкости, необходимой для создания сложной формы.

Свойства цементации и закалки немного различаются. Выбор метода должен зависеть от изделия и целей. Наша компания предоставляет широкий спектр услуг по металлообработке, например, таких как объемная закалка.

Выбор метода должен зависеть от изделия и целей. Наша компания предоставляет широкий спектр услуг по металлообработке, например, таких как объемная закалка.

Определение

в кембриджском словаре английского языка

В конечном итоге это поможет им разработать механистические модели для прогнозирования ползучести и идентификации цементирующих агентов с пониженной чувствительностью к ползучести.

Из Phys.Org

Некоторая ссылка на эффекты уплотнения и цементации , безусловно, так же важна, как и обсуждение выветривания.

Из Кембриджского корпуса английского языка

Редкие гиолиты также замурованы в полостях рифов к цементация .

Из Кембриджского корпуса английского языка

Я был немного разочарован тем, что не обсуждалась необходимость комплексного сканирования изображений катодолюминесценции, особенно для выявления степени цементации зерна кремнезема в песчаниках.

Из Кембриджского корпуса английского языка

Это указывает на постепенный переход к дилатантно-хрупкой деформации с увеличением степени цементации алевролитов, на очень небольшой глубине и температурах, типичных для карбонатного диагенеза.

Из Кембриджского корпуса английского языка

Этот воздух, наконец, окружен со всех сторон цементацией гранул неве, через замерзание проникающей в него воды.

Из проекта Гутенберг

Для пропитки или соединения с углеродом, как при изготовлении стали путем цементации .

Из проекта Гутенберг

Более старый процесс производства «блистера» или « цементация » сталь в настоящее время обычно не используется.

Из проекта Гутенберг

Таким образом инструмент покрывается толстым, не очень горючим покрытием, которое при следующем нагреве дает мощную цементацию .

Из проекта Гутенберг

Это горные породы, которые образовались в результате уплотнения и цементации обломков горных пород и минералов, называемых отложениями, или путем осаждения материала из раствора.

Из проекта Гутенберг

Этот процесс науглероживания очень похож на процесс цементации при производстве стали, и с его помощью лицевая сторона листа становится высокоуглеродистой и очень твердой.

Из проекта Гутенберг

Первый, полученный обезуглероживанием металла, дает натуральную или пудровую сталь; второй, произведенный науглероживанием железа, дает сталь цементация .

Из проекта Гутенберг

Порошок, используемый в цементе .

Из проекта Гутенберг

Я был немного разочарован тем, что не было обсуждения необходимости комплексного сканирования изображений катодолюминесценции, особенно для выявления степени цементации зерен кремнезема в песчаниках.

Из Кембриджского корпуса английского языка

Эти примеры взяты из корпусов и из источников в Интернете. Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

В чем разница между цементацией и уплотнением

Ключевое различие между цементацией и уплотнением заключается в том, что цементация относится к процессу склеивания отложений минералами, поступающими из перенасыщенной воды, тогда как уплотнение относится к смешиванию отложения отложений весом воды и оседания других отложений поверх нее.

Цементация и уплотнение являются важными терминами в науках о почве. Цементация – это затвердевание и сварка обломочных отложений за счет осаждения минерального вещества в поровых пространствах. Уплотнение или уплотнение почвы — это приложение напряжения к почве, которое может вызвать уплотнение, поскольку воздух вытесняется из пор между зернами почвы.

СОДЕРЖАНИЕ

1. Обзор и ключевые отличия

2. Что такое цементация

3. Что такое уплотнение

4. Сравнение цементации и уплотнения в табличной форме

Сравнение цементации и уплотнения в табличной форме

5. Резюме – Цементация и уплотнение

Что такое цементация?

Цементация – это затвердевание и сварка обломочных отложений путем осаждения минерального вещества в поровых пространствах. Обломочные отложения в этом контексте относятся к отложениям, образованным из ранее существовавших фрагментов горных пород. Цементацию можно охарактеризовать как последнюю стадию образования осадочных пород.

Рисунок 01: Кальцитовый цемент на известняке

В процессе цементации обычно участвуют ионы, переносимые грунтовыми водами, которые химически осаждаются с образованием новых кристаллических материалов между осадочными зернами. В этом процессе новые минералы образуют «мостики», заполняющие поры между первоначальными зернами осадка и старыми. Поэтому они могут связать их вместе. Таким образом, песок становится песчаником, а гравий — конгломератами или брекчией.

Кроме того, цементация происходит как часть диагенеза или литификации отложений, и она происходит в основном ниже уровня грунтовых вод без учета размера осадочных зерен. Кроме того, для кристаллизации нового минерального цемента требуется большое количество поровой воды, проходящей через поры отложений.

Кроме того, для кристаллизации нового минерального цемента требуется большое количество поровой воды, проходящей через поры отложений.

Что такое уплотнение?

Уплотнение или уплотнение почвы — это процесс приложения напряжения к почве, который может вызвать уплотнение, поскольку воздух вытесняется из пор между зернами почвы. Напротив, если причиной уплотнения является вода или другая жидкость, вытесняемая между зернами почвы, то мы называем это уплотнением, а не уплотнением. Как правило, уплотнение происходит в результате уплотнения почвы тяжелой техникой. Однако это также может произойти из-за прохождения ног животных.

Рисунок 02: Уплотнитель

В области почвоведения уплотнение грунта можно описать как сочетание инженерного уплотнения и консолидации. Поэтому оно может происходить из-за недостатка воды в почве, приложенного напряжения, возникающего из-за внутреннего всасывания и испарения воды, из-за прохода животных и т. д.

Кроме того, почва, подвергшаяся уплотнению, менее способна поглощать осадки, что увеличивает сток и эрозию. Поскольку зерна минеральной почвы спрессованы друг с другом, растениям трудно выжить в таком типе почвы.

Поскольку зерна минеральной почвы спрессованы друг с другом, растениям трудно выжить в таком типе почвы.

В чем разница между цементацией и уплотнением?

Цементация и уплотнение являются важными терминами в науках о почве. Ключевое различие между цементацией и уплотнением заключается в том, что цементация относится к процессу склеивания отложений минералами, которые выходят из перенасыщенной воды, тогда как уплотнение относится к смешиванию отложившихся отложений под весом воды и осаждению других отложений на поверхности. сверху этого.

Приведенная ниже инфографика представляет различия между цементированием и уплотнением в табличной форме для параллельного сравнения.

Резюме – Цементация по сравнению с уплотнением

Цементация – это затвердевание и сварка обломочных отложений путем осаждения минерального вещества в поровых пространствах. Уплотнение или уплотнение почвы — это приложение напряжения к почве, которое может вызвать уплотнение, поскольку воздух вытесняется из пор между зернами почвы.