Центровка для токарного станка: Центровка отверстий — РИНКОМ

Содержание

Центровка отверстий — РИНКОМ

Центровка отверстий — РИНКОМ

Главная

Статьи

Центровка отверстий

Центровка отверстий

31 января 2022

Гирин Кирилл

Центровка – это процесс подготовки посадочных отверстий на торцах заготовки с целью ее последующего позиционирования в станке.

сверление

сверла

В материале:

- Центровка отверстий

- Инструмент для центровки

- Для чего выполняется центровка?

- Методы центровки

- Центровка при помощи лазера: пошаговая инструкция

- Как выбрать центровочное сверло?

Центровка отверстий

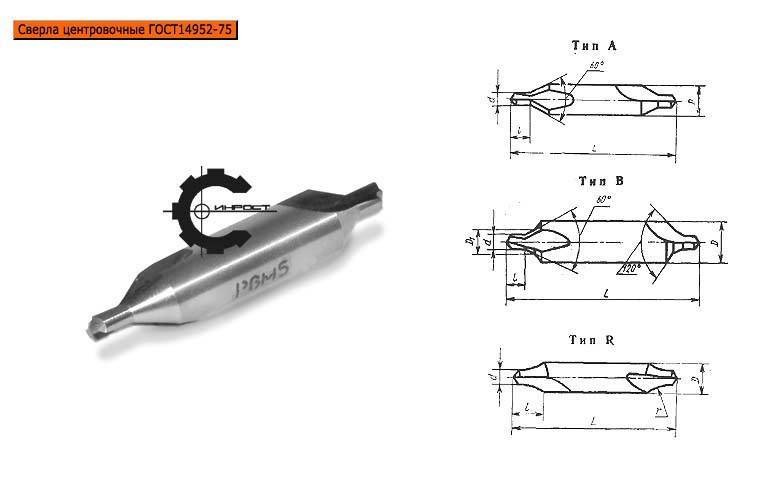

Работы проводятся в соответствии с ГОСТ 14034-74, предполагают формирование трех типов отверстий:

- А – с предохранительным конусом;

- В – без предохранительного конуса;

- R – с дуговой образующей.

Отверстия R-типа востребованы при повышенных требованиях к точности обработки.

Рис. №1 Обработка отцентрованной детали на токарном станке

Инструмент для центровки

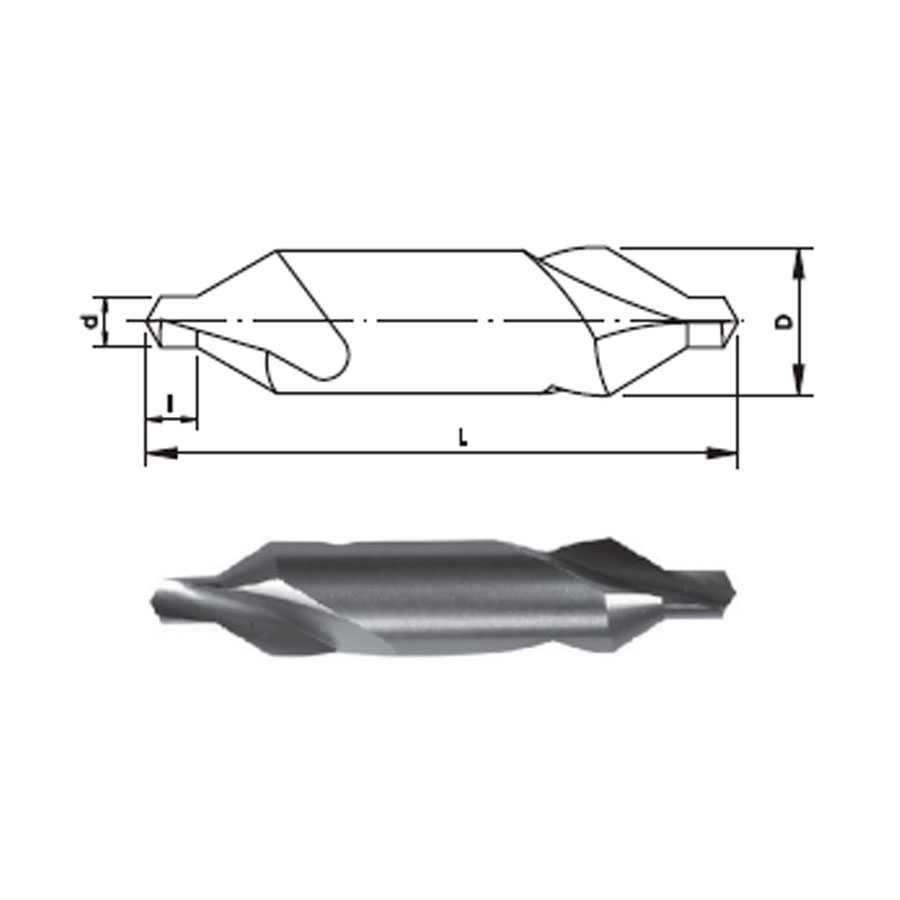

Ключевым инструментом для центровки отверстий являются центровочные сверла. Изделия производятся из стали Р6М5, Р18 и ВК6М по ГОСТ 14952-75. В продаже представлены сверла с предохранительным конусом и без него (рисунки 2 и 3 соответственно).

Рис. №2 Сверло с предохранительным конусом

Рис. №3 Сверло без предохранительного конуса

В отдельных случаях конус заменяется радиусом либо витой канавкой. Последняя обеспечивает эффективное удаление стружки в процессе выполнения работ.

Центровка отверстий диаметром от 1 до 6 мм выполняется только с использованием сверла. В случае увеличения обозначенных размеров дополнительно используется зенковка. Типовые параметры отверстий представлены в таблице.

Таблица №1 Размеры центровых отверстий

При проведении работ стоит избегать следующих дефектов:

- нарушение размеров отверстия или его формы;

- появление зазубрин внутри отверстия, вызванных использованием тупого сверла;

- несносность отверстия и детали.

Большинство перечисленных дефектов можно устранить, однако это требует дополнительного оборудования и усилий.

Рис. №4 Примеры корректной и некорректной центровки

Для чего выполняется центровка?

Центровка для сверления отверстий позволяет избежать следующих проблем:

- Избыточная вибрация при обработке заготовки из-за смещения центра масс.

- Увеличение усилий трения, снижение производительности оборудования.

- Преждевременный износ сальников, подшипников и прочих опорных узлов станка.

- Увеличение сложности обработки.

- Увеличенный расход электроэнергии.

Грамотно выполненная центровка существенно сокращает риск брака и ускоряет рабочий процесс.

Методы центровки

Центровка для сверления отверстий позволяет избежать следующих проблем:

- С использованием линейки. Простой способ, используемый при изготовлении малоответственных деталей ввиду низкой точности.

Позиционирование отверстий выполняется посредством линейки, щупов и осевых калибров.

Позиционирование отверстий выполняется посредством линейки, щупов и осевых калибров. - Радиально-осевой способ. Центровка с применением часовых индикаторов. Способ актуален при работе с крупными муфтами, используется на многих современных производствах.

- Метод обратных индикаторов. Центрование предполагает выполнение измерений в двух точках. В результате осуществляется единовременный контроль за угловым и параллельным смещением.

- Центровка посредством лазера. Проведение работ с применением лазерных лучей, индикационных блоков и расчетного модуля.

Центровка лазером получила наибольшее распространение ввиду высокой скорости, точности и простоты.

Рис. №5 Набор приспособлений для лазерной центровки

Центровка при помощи лазера: пошаговая инструкция

Центровка посредством лазера выполняется в определенном порядке:

- проверка допустимой несоосности согласно нормативам;

- размещение компонентов в посадочных местах;

- фиксация детекторов на поверхности вращающихся деталей;

- выбор программы центровки в блоке управления;

- ручной поворот вала с целью считывания системой первичных данных;

- коррекция позиции элементов в соответствии с рекомендациями устройства;

- повторный поворот вала.

Если в результате повторного поворота отклонения не превышают норму, центровку можно считать завершенной. Остается сформировать отверстие с использованием имеющегося сверла.

При работе с центровочными сверлами важен правильный подбор режима резания. Если подача сверла осуществляется вручную, стоит избегать резких движений – это предотвратит закусывание, сколы и прочие дефекты.

Как выбрать центровочное сверло?

При подборе центровочного сверла важно учитывать следующие параметры.

- Материал изготовления. Качественные сверла изготавливаются из стали HSS, Р6М5, Р18 и прочих марочных сплавов.

- Диаметр. Диаметр сверла должен совпадать с размерами будущего центровочного отверстия.

- Тип сверла. Тип инструмента определяется при выборе способа центровки. В продаже представлены сверла типа А, В, С и R.

- Стандарт. Инструмент должен производиться согласно действующим нормативам. Для отечественных сверл это ГОСТ 14952-75, для зарубежных – DIN 333.

- Обрабатываемый материал. В продаже представлены сверла для цветных металлов, конструкционных и легированных сталей. Перед покупкой изделия стоит удостовериться, что оно справится с материалом заготовки.

Специалисты рекомендуют приобретать наборы сверл. Это оптимизирует рабочий процесс, существенно расширит возможности мастера.

Рис. №6 Набор центровочных сверл из стали HSS

Для подбора и покупки центровых сверл посетите соответствующий раздел нашего каталога. Здесь представлен металлорежущий инструмент от ведущих производителей, присутствуют решения для частных и производственных мастеров.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

4 мая 2023

Сверление глубоких отверстий

20 декабря 2022

Лучшие отвертки для домашнего и производственного использования

19 декабря 2022

Виды отверток

6 декабря 2021

Треугольные отверстия в металле

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Центровка отверстий — виды, инструмент, способы

Для подготовки металлических заготовок к дальнейшей токарной обработке выполняется такая операция, как центровка отверстий. Данная процедура позволяет снизить уровень вибраций в процессе работы и нагрузку на станок. Также использование предварительной центровки снижает время и упрощает процесс обработки детали.

Виды центровочных отверстий

Все параметры центровочных отверстий регламентируются требованиями ГОСТ 14034-74. В этом стандарте указаны 3 основных вида отверстий: с предохранительным конусом, без предохранительного конуса и с дуговой образующей. Последний тип отверстий применяется при подготовке деталей, к которым предъявляются повышенные требования в части точности обработки. Также в стандарте 14034-74 указаны геометрические размеры отверстий: их диаметры, глубина сверления, углы конуса и предельные отклонения этих параметров.

Инструмент для центровки отверстий

Операция центровки выполняется при помощи специальных центровочных сверл. Они изготавливаются из твердых стальных сплавов марок Р6М5, ВК6М или Р18. Размеры инструмента регламентируются требованиями стандарта 14952-75.

В зависимости от типа отверстия используются центровочные сверла с предохранительным конусом и без него. При необходимости создания отверстий диаметром более 6 мм могут применяться зенковки.

Центровочное сверло представляет собой стержень с двумя рабочими частями, расположенными с разных сторон. Такая конструкция позволяет продлить срок службы инструмента. Сверла такого типа отличаются малой длиной. Благодаря этому, повышается их прочность и устойчивость к механическим нагрузкам. Также это снижает риск деформации или повреждения заготовки в процессе сверления.

Промышленностью выпускаются центровочные сверла диаметром от 0,5 до 10 мм. Согласно ГОСТ они подразделяются на 4 типа, обозначаемых латинскими буквами A, B, C и R. Каждый из этих типов сверл отличается углом конуса и используется для сверления отверстий разных видов.

Каждый из этих типов сверл отличается углом конуса и используется для сверления отверстий разных видов.

При помощи сверл типа А производится сверловка отверстий с углом 60 градусов, в их конструкции не предусмотрено наличие режущих кромок для создания предохранительного конуса. Тип В предназначен для создания центровочных отверстий с предохранительным конусом в 120 градусов. Угол сверл типа С составляет 75 градусов. Они используются для более точной центровки без предохранительного конуса. Последний тип центровочных сверл предназначен для точной сверловки дугообразных отверстий.

При выборе инструмента для создания центровочных отверстий руководствуются следующими критериями:

- Твердость сверла;

- Соответствие заявленному диаметру;

- Внешний вид и целостность изделия.

Стандартная твердость по шкале Роквелла для сверл диаметром до 3,15 мм составляет от 62 до 65 единиц. Для более крупных изделий – от 63 до 66 единиц. Некоторые производители выпускают инструмент повышенной твердости.

Максимальные отклонения от заявленного диаметра центровочных сверл так же регламентируется требованиями ГОСТ 14952-75. Этот параметр зависит от толщины изделия. Так, например, для сверла диаметром 0,8 мм он составляет 0,05 мм, а для изделий толщиной более 5 мм – 0,15 мм.

На поверхности сверла не допускается присутствие трещин и сколов, а также следов чернения или окисления металла. Следы окислов допустимы только в канавках сверла.

Способы разметки центровочных отверстий

Существует несколько вариантов подготовки металлического изделия к сверлению центровочных отверстий. Чем точнее размечено место выполнения сверловки, тем меньше радиальное биение заготовки в станке. Поэтому способ нанесения разметки зависит от требуемой точности обработки детали.

Наиболее простой и менее точный способ – использование линейки. Также для изготовления деталей, к которым не предъявляются высокие требования по точности, могут применяться щупы или осевые калибры. Радиально осевой метод разметки заготовки под центровочное отверстие предполагает использование индикаторов часового типа. Метод обратных индикаторов заключается в одновременном контроле углового и параллельного смещения заготовки. Наиболее ответственные детали размечаются при помощи высокоточных лазерных приборов.

Метод обратных индикаторов заключается в одновременном контроле углового и параллельного смещения заготовки. Наиболее ответственные детали размечаются при помощи высокоточных лазерных приборов.

Токарный станок – центрирование заготовки на четырехкулачковом патроне

перейти на страницу выше

Токарный станок – центрирование заготовки на четырехкулачковом патроне

В трехкулачковом патроне патрон определяет центрирование заготовки . Он редко бывает идеальным, но часто достаточно хорош. Когда этого недостаточно, можно использовать четырехкулачковый патрон. Но, конечно, пользователь должен выровнять заготовку в патроне.

Это может произойти в трех основных ситуациях:

заготовка круглая

заготовка прямоугольная или квадратная

пуансон на заготовке должен быть совмещен с центром задней бабки.

Основные инструменты для центрирования заготовки в четырехкулачковом патроне

Все центрирование на токарном станке значительно упрощается с помощью правильного инструмента. Это не DTI на магнитной подставке. Это DTI, прикрепленный к стержню, поэтому его можно удерживать в быстросменном держателе. Это связано с тем, что этот инструмент часто используется, и для него стоит быстросменная оправка, чтобы он всегда был готов к использованию.

Это не DTI на магнитной подставке. Это DTI, прикрепленный к стержню, поэтому его можно удерживать в быстросменном держателе. Это связано с тем, что этот инструмент часто используется, и для него стоит быстросменная оправка, чтобы он всегда был готов к использованию.

DTI может быть метрическим или дюймовым. Но он не должен быть слишком чувствительным и должен иметь достаточный радиус действия. Например, здесь используется DTI с чувствительностью 0,01 мм на деление и диапазоном 10 мм. Предполагается, что существует вторичная шкала, показывающая целые миллиметры.

3311 центрирование 4-х кулачкового патрона

Обратите внимание, что dti зажат, а не фиксируется стопорным винтом.

DTI оснащен удлинителем, так что он может касаться поверхности заготовки не только при маленьком диаметре, но и при короткой заготовке, когда dti должен работать вплотную к патрону.

3301 центрирование 4-х кулачкового патрона

Также необходимо, чтобы кончик DTI находился на высоте центра токарного станка.

3313 центрирование четырехкулачкового патрона

Другой необходимый инструмент — второй ключ для патрона. Этот ключ отличается тем, что его можно использовать для сокета, когда он находится дальше всего от пользователя. Из-за расстояния и из-за ограниченного пространства эта клавиша короче и уже, чем основная клавиша. Он не подходит для затягивания винта, но используется при регулировке противоположной пары винтов.

Оба они необходимы всегда, но есть еще один инструмент, который необходим в случае центрирования пуансона или центра заготовки. Это кусок круглого металлического стержня, подойдет сталь. Это длина около 150 мм. на одном конце у него мужской центр 60º, а на другом — женский 60º центр. Излишне говорить, что оба центра должны быть концентричны со стержнем.

Центрирование

Во всех случаях при центрировании заготовка перемещается с помощью винтов на патроне. Однако при измерении любого отклонения это можно сделать только тогда, когда все четыре винта достаточно затянуты. Например, круглый стержень может располагаться по центру в горизонтальной плоскости, но если вертикальные винты ослаблены, он может быть наклонен в вертикальной плоскости.

Например, круглый стержень может располагаться по центру в горизонтальной плоскости, но если вертикальные винты ослаблены, он может быть наклонен в вертикальной плоскости.

Во всех случаях, как правило, при ослаблении одного винта необходимо затянуть противоположный винт, чтобы переместить заготовку и надежно удерживать ее. Но в последнюю сотню или около того необходимого движения часто можно добиться, просто затянув один винт, хотя и очень сильно.

Центрирование круглой заготовки в четырехкулачковом патроне

На YouTube есть несколько видеороликов, показывающих, как это сделать без особых усилий. Чего зритель может не понять, так это того, что ключом к этому является достаточно точное выравнивание заготовки перед использованием DTI.

Обычно при центрировании круглой детали DTI находится рядом с зажимным концом заготовки.

Разница здесь в том, что в реальной жизни круглая заготовка, вставленная в патрон, будет смещена от центра. Иногда он может быть довольно точным, но быстрее выровнять его как можно точнее на глаз, а затем не предполагать, что он достаточно точен. Что обычно происходит, когда заготовка вращается, игла на DTI вибрирует повсюду.

Что обычно происходит, когда заготовка вращается, игла на DTI вибрирует повсюду.

Метод здесь состоит в том, чтобы игнорировать большую стрелку и использовать маленькую стрелку на маленьком циферблате.

С одной парой винтов горизонтально, просто коснитесь поверхности DTI. Переместите поперечный слайд, пока маленькая игла не коснется 5 на маленьком циферблате.

3302 центрирование 4-х кулачкового патрона

Поверните патрон на 180º. Обычно показания теперь будут между 0 и 10 на маленьком циферблате. Заготовка перемещается по горизонтали на полпути между новым и предыдущим показаниями, т.е. 5.

Если заготовка выходит как в вертикальном, так и в горизонтальном направлениях, может оказаться невозможным выполнить большую регулировку в горизонтальной плоскости, потому что заготовка зацепится на вертикальных губках. Один из них, возможно, придется ослабить, чтобы пропустить заготовку. Однако в течение всего времени снятия показаний все четыре губки должны быть затянуты, но не до их окончательной затяжки.

Это выровняет заготовку в этом направлении в пределах нормального диапазона DTI.

Патрон поворачивается на 90º, и заготовка снова центрируется с помощью маленькой шкалы.

Весь процесс повторяется снова, но на этот раз с большой иглой и большим циферблатом.

Это должно отцентрировать заготовку с точностью до нескольких сотых. Окончательные корректировки могут быть сделаны просто затяжкой винтов.

Центрирование квадратной/прямоугольной заготовки

В этих случаях проблема заключается в том, что DTI не может непрерывно касаться заготовки во время ее вращения. Каждый раз, когда поверхность изменяется, DTI должен быть перемещен вправо, заготовка вращается, а затем DTI может быть перемещен назад. Очень часто, когда DTI отодвигается назад, датчик можно оттянуть назад с помощью пальцев. Если DTI находится на магнитной подставке, это часто может изменить показания. Это одна из причин, по которой рекомендуется зажим, как описано выше.

В случае квадратной детали, если она не является квадратной, пытаться точно отцентрировать ее, вероятно, бессмысленно. Квадрат означает, что все углы равны 90º и все четыре стороны имеют одинаковую длину в поперечнике. В случае прямоугольного куска все четыре угла равны 90º, а обе противоположные пары сторон параллельны.

Квадрат означает, что все углы равны 90º и все четыре стороны имеют одинаковую длину в поперечнике. В случае прямоугольного куска все четыре угла равны 90º, а обе противоположные пары сторон параллельны.

Существует по крайней мере два различных способа сделать это:

Способ 1 – с помощью DTI

Способ 2 – с помощью штангенрейсмаса

Центрирование заготовки с помощью кернения на ней центра

Простой способ это достигается установкой центра в задней бабке и перемещением заготовки до тех пор, пока метка или центр пуансона не совпадут с центром задней бабки. В этом случае заготовка может иметь любую форму, которую можно удерживать в четырехкулачковом патроне, при условии, что метка может быть совмещена с задней бабкой.

В качестве альтернативы его можно отрегулировать с помощью специального стержня и DTI. Заготовка устанавливается в патрон. Выравнивается максимально на глаз. Затем стержень вставляется в метку или центр заготовки на конце заготовки и в центр, установленный в задней бабке.

DTI настроен так, что он касается стержня рядом с заготовкой.

рис. выравнивание метки или центра пуансона

Любая ошибка выравнивания отображается на DTI при вращении заготовки. Выравнивание достигается регулировкой патрона до тех пор, пока ошибка DTI не станет равной нулю.

Нравится:

Нравится Загрузка…

Как центрировать режущий инструмент

Как центрировать режущий инструмент

| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ | |

| КАК ЦЕНТРОВАТЬ РЕЖУЩИЙ ИНСТРУМЕНТ | |

| В. Райан 2003 — 2009 | |

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОЧИЙ ЛИСТ ДЛЯ ПЕЧАТИ | |

| Перед любым поворотом, это обычная практика чтобы убедиться, что острие токарного инструмента находится по центру.  Это значит, что Это значит, чтоострие инструмента токарного станка должно быть на той же высоте, что и кончик центр задней бабки. Если этого не сделать и острие инструмента находится выше или ниже центральной точки — обычно отделка стали будет бедный. Кроме того, во время превращение. | |

Лучшие режущие инструменты для токарных станков изготавливаются из быстрорежущей стали. Диаграмма А | |

ДВА ТИПА РЕЗКИ НА СТАНОКЕ | |

ВЫБОР ТОКАЧНОЙ РЕЗКИ | |

1 . | |