Твердость мартенсита: Твердость — мартенсит — Большая Энциклопедия Нефти и Газа, статья, страница 4

Содержание

Мартенситное превращение | Учебные материалы

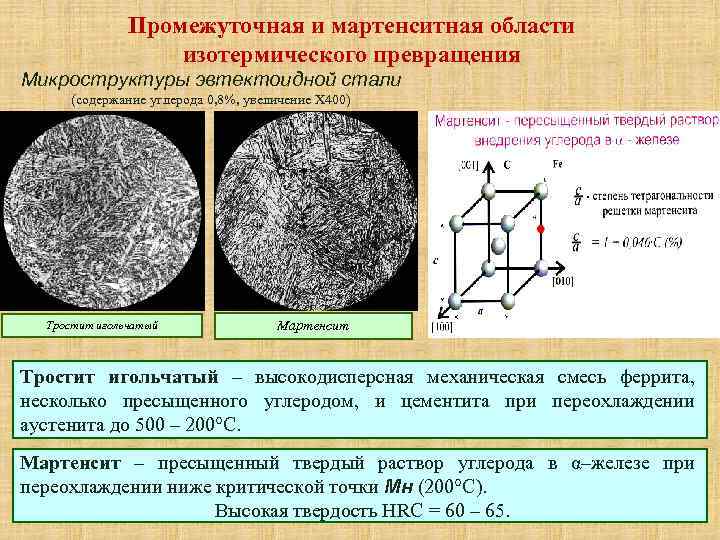

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a — железе.

Если в равновесном состоянии растворимость углерода в a-Fe при 20 0С 0,006 %, то его содержание в мартенсите может быть таким же, как в исходном аустените, т.е. может достигать 2,14 %.

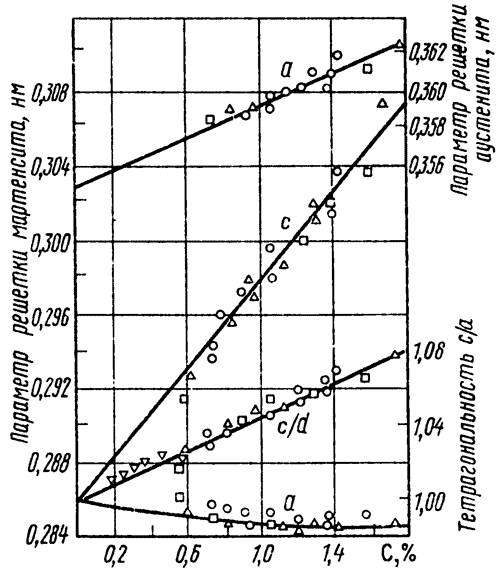

Избыток углерода сильно искажает кристаллическую решетку и из кубической она становится тетрагональной (рисунок 35).

С увеличением содержания углерода степень тетрагональности решетки (с/а) повышается. Отношение с/а = 1 + 0,046С, где С — концентрация углерода в аустените, процент по массе. Мартенситное превращение протекает только в том случае, если быстрым охлаждением аустенит переохлажден до низких температур, при которых диффузионные процессы становятся невозможными.

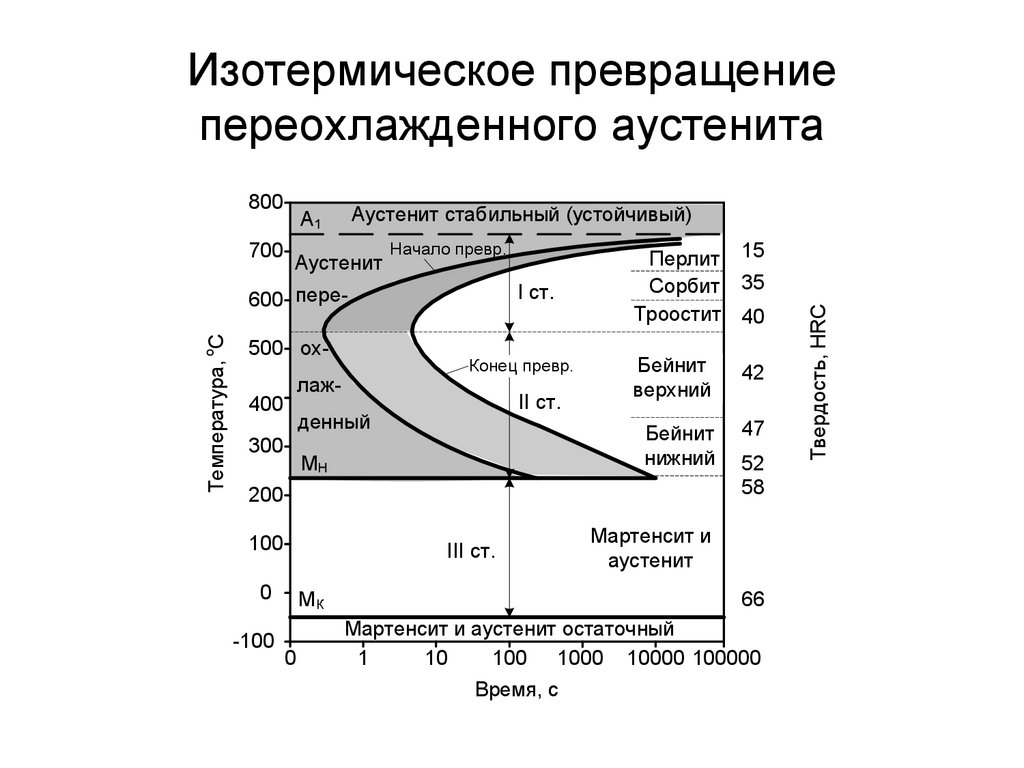

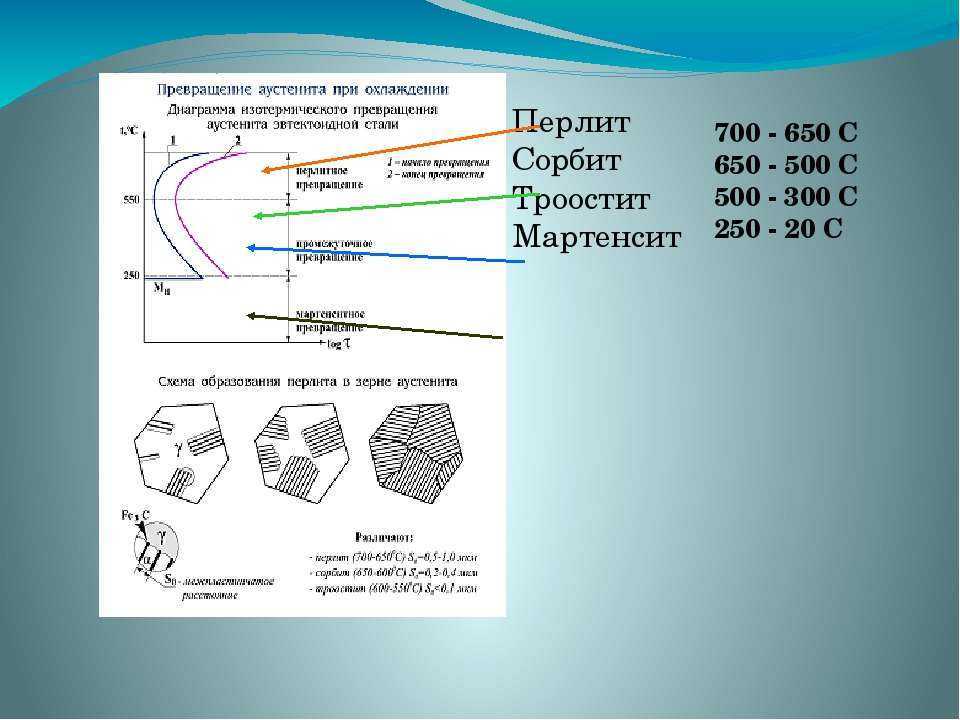

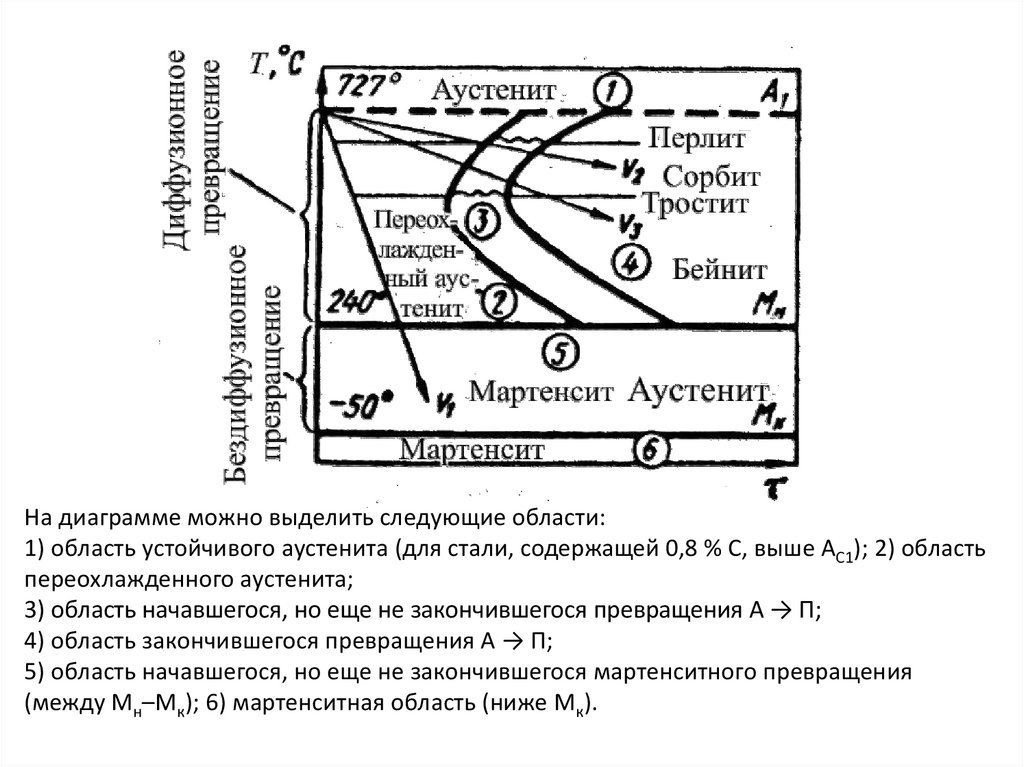

Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Отдельные атомы смещаются относительно друг друга на расстояния, не превышающие межатомные, сохраняя взаимное соседство. В процессе роста мартенситного кристалла вследствие разности удельных объемов аустенита и мартенсита увеличиваются упругие напряжения, что приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов. Диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен. При переохлаждении до температуры, соответствующей точке Мн, аустенит начинает превращаться в мартенсит.

В процессе роста мартенситного кристалла вследствие разности удельных объемов аустенита и мартенсита увеличиваются упругие напряжения, что приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов. Диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен. При переохлаждении до температуры, соответствующей точке Мн, аустенит начинает превращаться в мартенсит.

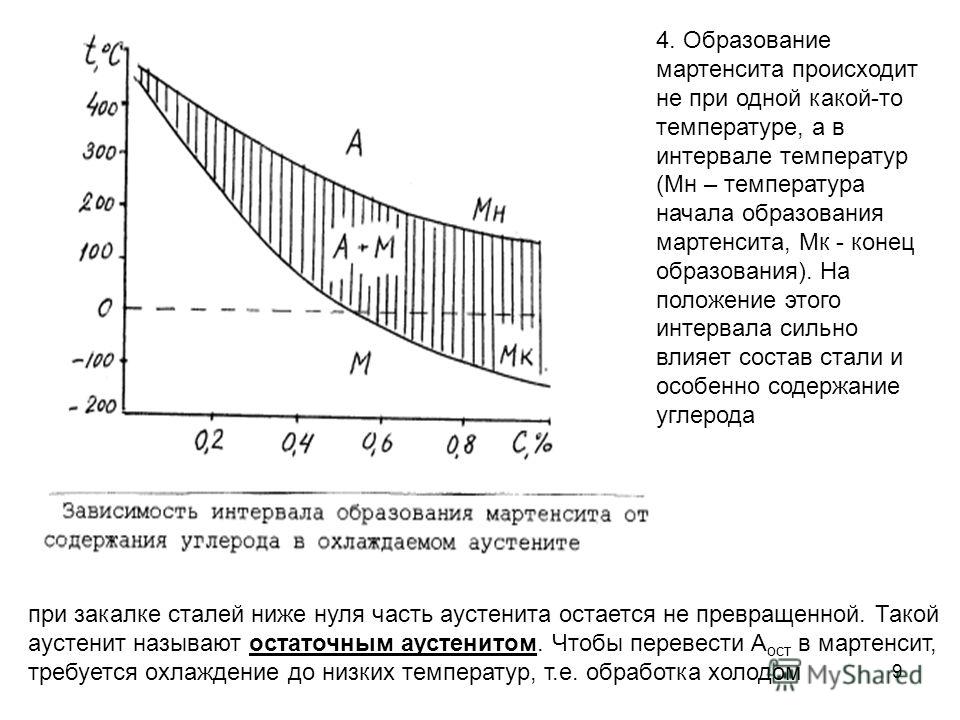

Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь ниже температуры Мк. Если охлаждение прекратить, то мартенситное превращение также остановится. Чем ниже температура, тем больше образуется мартенсита. Положение точек Мн и Мк не зависят от скорости охлаждения и обусловлено химическим составом аустенита.

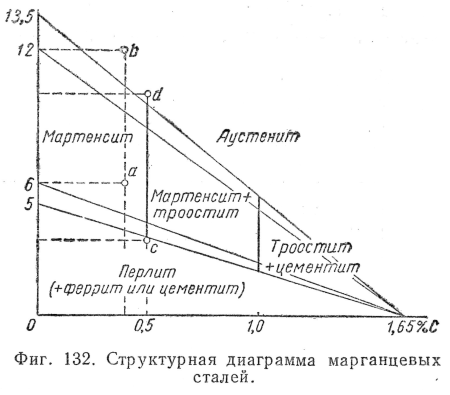

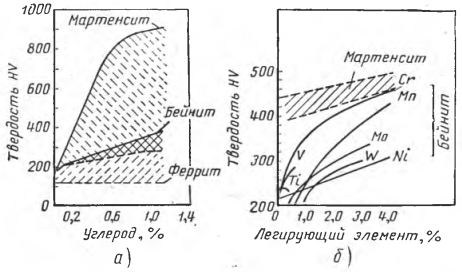

Чем больше в аустените углерода, тем ниже температура точек Мн и Мк. Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки Мн и Мк.

Рисунок 35 – Кристаллическаярешетка мартенсита

Мартенситное превращение очень чувствительно к напряжениям, а деформация аустенита может вызывать превращение даже при температурах выше Мн (мартенсит деформации).

В сталях, имеющих температуру Мк ниже комнатной (содержание углерода свыше 0,4…0,5 %), присутствует остаточный аустенит. Его количество тем больше, чем ниже точки Мн и Мк. Остаточный аустенит понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, работающих при низких температурах в результате самопроизвольного превращения его в мартенсит. Для устранения остаточного аустенита закаленную сталь подвергают обработке холодом, т.е. охлаждают ниже точки Мк до минус 30 0С… минус 60 0С.

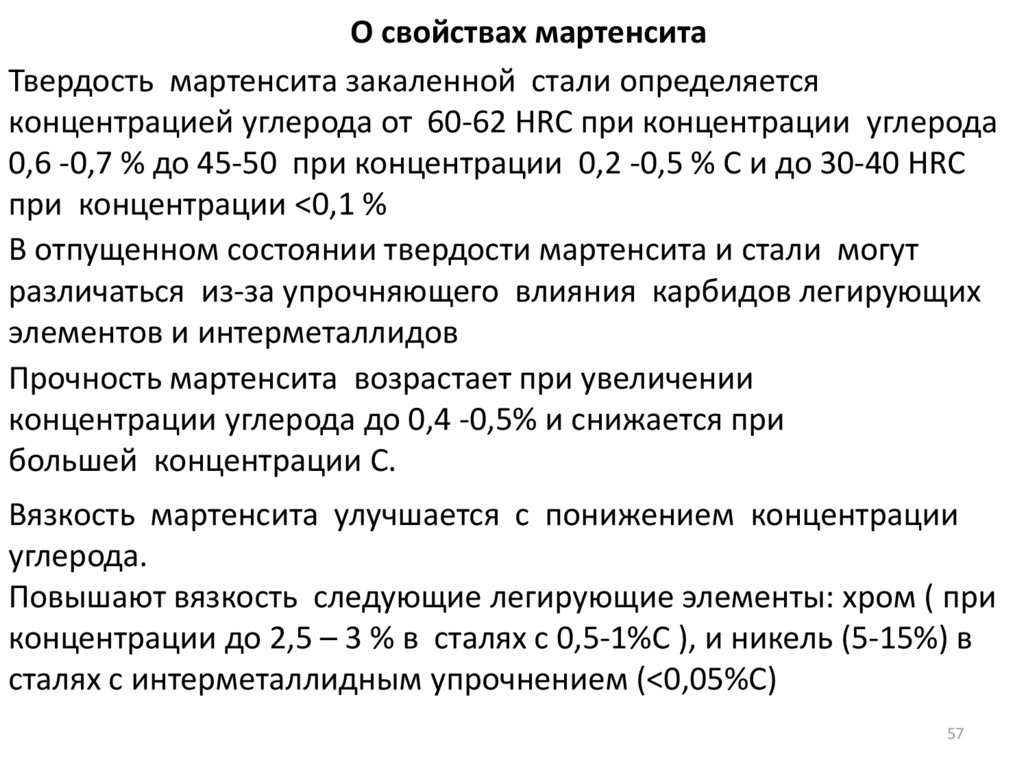

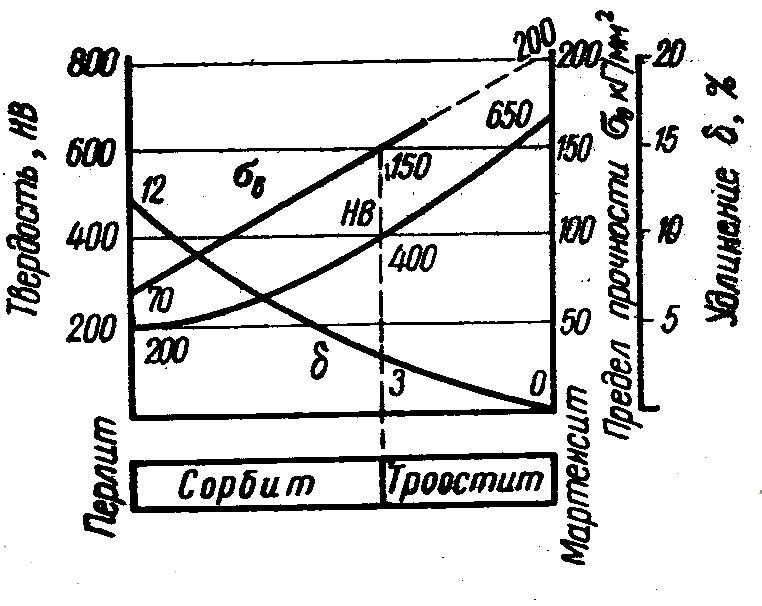

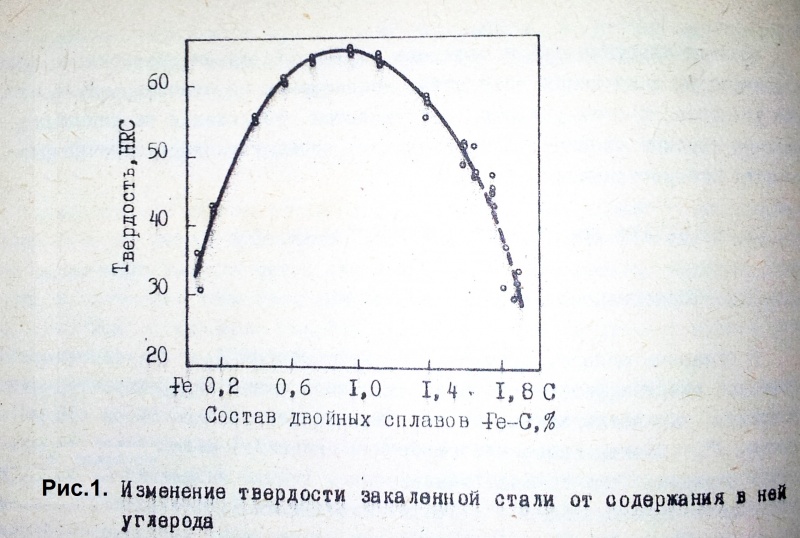

Характерной особенностью мартенсита являются его высокая твердость и прочность. Твердость мартенсита возрастает с увеличением в нем содержания углерода. В стали с 0,6…0,7 % С твердость мартенсита составляет 65 HRС, что во много раз больше твердости феррита, а временное сопротивление достигает 2600…2700 МПа.

Однако с повышением в мартенсите содержания углерода возрастает склонность его к хрупкому разрушению, понижается сопротивление зарождению трещины. Твердость (прочность) мартенсита обязана образованию пересыщенного углеродом твердого раствора, высокой плотности дислокаций (1010…1012 см-2) и большому числу различного рода границ и субграниц, затрудняющих движение дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения.

Твердость (прочность) мартенсита обязана образованию пересыщенного углеродом твердого раствора, высокой плотности дислокаций (1010…1012 см-2) и большому числу различного рода границ и субграниц, затрудняющих движение дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения.

Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при содержании 0,2….0,4 % С составляет 0,12227…0,12528 см3/г, а мартенсита 0,12708…0,13061 см3/г.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

Промежуточное (бейнитное) превращение >

Дальше >

Сохранить или поделиться с друзьями

Вы находитесь тут:

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Подробнее

Стоимость работы мы сообщим в течение 5 минут

на указанный вами адрес электронной почты.

Если стоимость устроит вы сможете оформить заказ.

Помощь студентам

магнитные свойства, мартенситное превращение в стали

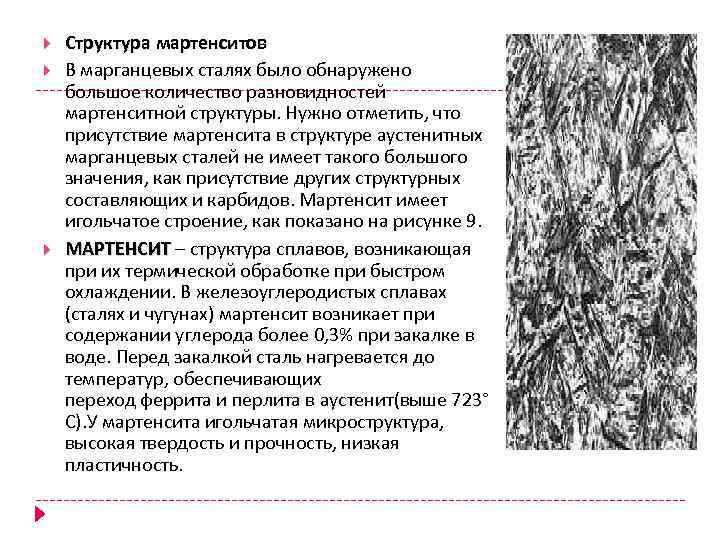

В 1902 году структуру кристаллов стали, полученную после закалки, назвали «мартенсит» в честь немецкого металлографа Адольфа Мартенса (1850 – 1914). Она имела специфический иглообразный вид.

В результате нагревания углеродистой стали до состояния аустенита и последующего быстрого охлаждения, в кристаллической решетке углеродистой стали совершаются структурные изменения: кубическая решетка аустенита превращается в тетрагональную. Это происходит потому, что углерод не успевает выделиться из аустенита и задерживается в структуре феррита, искажая ее форму.

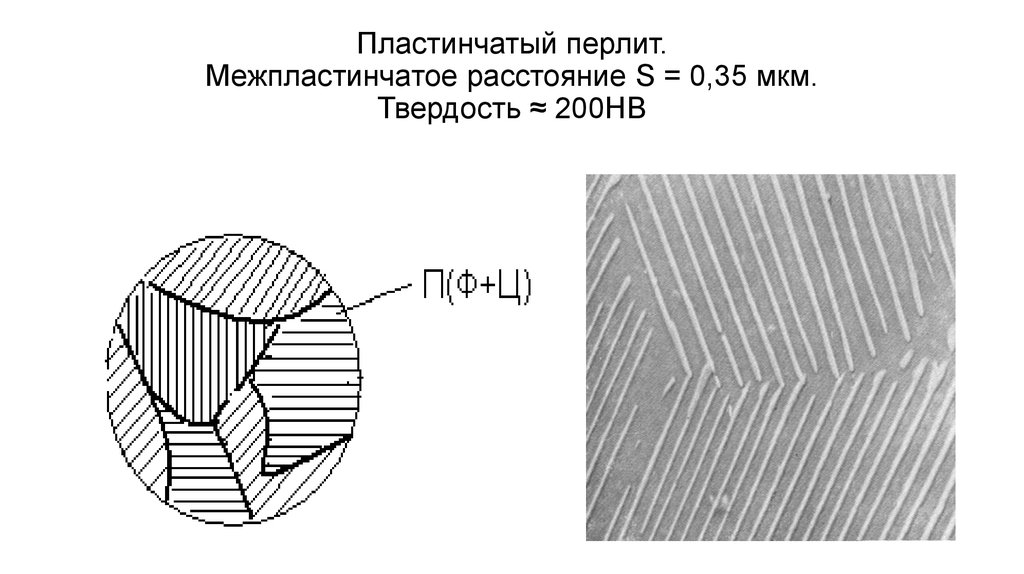

Легирующие элементы, растворенные в аустените, производят сходственный эффект. Вновь образованная фаза имеет игольчатую или пластинчатую структуру и называется мартенситом, а процесс перестройки кристаллической решетки мартенситным превращением. Для мартенситных структур характерны прочность и твердость.

Для мартенситных структур характерны прочность и твердость.

Мартенситное превращение изучалось при термообработке стали, и вначале этот термин использовался для процесса образования мартенсита в стали, но затем было установлено, что аналогичные превращения можно распространить и на другие полиморфные материалы.

Мартенситные превращения в сталях

Теория получения мартенситных сталей

Во время закалки углеродистой стали, содержащей более 0, 25 – 0,3% углерода, наблюдается резкое изменение ее свойств. Сталь получает структуру мартенсита. При определенной температуре нагревания и последующем охлаждении из аустенитных зерен образуются кристаллы мартенсита.

В основе полиморфного мартенситного превращения лежит бездиффузный механизм превращения гамма-железа аустенита с гранецентрированной кубической решеткой кристаллов (ГЦК) аустенита в альфа-железо с объемно центрированной решеткой (ОЦК) мартенсита.

Процесс перекристаллизации происходит с высокими почти дозвуковыми скоростями, благодаря когерентной связи растущих кристаллов мартенсита с исходными кристаллами аустенита. Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

Мартенситная структура представляет собой пересыщенный раствор углерода в альфа-железе, его кристаллы имеют форму призмы. От концентрации углерода и легирующих элементов зависит увеличение длины призмы и уменьшение ее основания, и соответственно повышение прочности и твердости мартенситной стали. Вследствие большой упругости и малой подвижности атомов мартенситное превращение происходит путем кооперативного координированного смещения атомов на расстояния меньше межатомных. Вновь образованная мартенситная фаза является неравновесной системой.

Благодаря пластинчатой (игольчатой) форме кристаллов и пластической деформации (фазовому наклепу), происходящему по мере увеличения несоответствия в положении атомов и нарушения когерентности, мартенситные структуры обладают более высокой прочностью, твердостью и меньшей пластичностью по сравнению с исходными кристаллами аустенитной структуры. Существуют гипотезы о волновой природе процесса пластической деформации.

Свойства мартенсита

Характерные для мартенсита твердость и прочность мартенсита обусловлены:

- Искажением кристаллической решетки от внедрения углерода или легирующих элементов.

- Дроблением субзерен, или блочной структуры.

- Увеличением плотности дислокации.

4 типа мартенситных кристаллов стали

- Тонкопластинчатый.

- Бабочкообразный.

- Пластинчатый (линзовидный, двойниковый).

- Пакетный (массивный, реечный, недвойникоый).

Пакетный тип мартенсита (пластины образуют пакет). Пакетное строение у сталей марок 10Х2Г3М, 12Х2Н4, 40ХН, 37ХН3, 30ХГС, 45ХНМФА.

В некоторых высоколегированных сталях образуется тонкопластинчатый мартенсит.

Бабочкообразный тип в своей структуре имеет сочленения пластин двух пластин, похожие на бабочку. Распространен у легированных сталей.

Пластинчатый тип мартенсита на срезе имеет линзовидное строение, напоминающее иглы. Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Пакетный тип характеризуется пакетами, образованными из блоков пластин. Пакетное строение у сталей марок 12Х2Н4, 37ХН3, 30ХГС.

Общие сведения о мартенсите

Структура на основе перенасыщенного твердого раствора углерода в железе называется мартенсит. Получается он методом переохлаждения аустенитной фазы. Другими словами, мартенсит – результат проведения закаливания сталей с содержанием углерода выше 0,3%. Кристаллы мартенсита имеют тетрагональную структуру, где атомы железа занимают место в узлах решетки.

На вид мартенсит представляет собой множественные темные иглы железа на светлом фоне. Угол наклона данных игл в среднем составляет 60 градусов относительно друг друга. Обнаружить следы углерода на поверхности мартенсита невозможно, т. к. он полностью находится в растворенном состоянии.

Мартенсит выделяется прочностью по сравнению с остальными фазами. Механические свойства до определенного момента в прямой зависимости от количества углерода в стали. Но стоит заметить, что после прохождения определенной отметки прочность падает, и начинает повышаться хрупкость.

Но стоит заметить, что после прохождения определенной отметки прочность падает, и начинает повышаться хрупкость.

Согласно исследованиям, проводимым в 30-х годах прошлого столетия советскими учеными, причины высоких механических характеристик мартенсита кроются в следующем:

- Структура мартенсита имеет блочный характер, при том что сами блоки обладают достаточно малыми размерами.

- Сопротивление статическим искажениям, что означает устойчивость положения атомов при их смещении от идеального размещения атомов в кристаллической решетке.

- В случае воздействия механических нагрузок, и как следствие пластической деформации, выделяются мельчайшие твердые частицы, блокирующие скольжение слоев относительно друг друга и повышающие твердость сплава.

Твердость мартенсита имеет валатильный характер и зависит от температуры нагрева, охлаждения и времени выдержки стали. В среднем ее значение колеблется в пределах 35 — 70 единиц по шкале Роквелла. Также мартенсит выделяется большим удельным объемом. Его значение выше по сравнению с другими фазовыми структурами такими как аустенит, перлит и т. д.

Его значение выше по сравнению с другими фазовыми структурами такими как аустенит, перлит и т. д.

Как следствие от всего вышесказанного, образование мартенсита сопровождается значительными изменениями стали в объеме. Это, в свою очередь, приводит к нежелательному повышению внутренней напряженности в структуре, которая в будущем может стать причиной появления трещин.

Мартенситные точки

Основной характеристикой сплавов при определенном режиме закалке является мартенситные точки.

Температура начала мартенситных превращений обозначается Мн. При достижении температуры охлаждения стали значений Мн начинается мгновенный лавинообразный процесс перекристаллизации стали. Температура Мн определяется для каждой марки стали экспериментальным путем на металлургических предприятиях. Значение Мн снижается от увеличения количества углерода и легирующих элементов в составе стали.

Температура конца мартенситных превращений обозначается Мк. В промежутке значений температур между Мн и Мк происходит бездиффузная перестройка кристаллической решетки стали. При достижении температуры Мк бездиффузная перекристаллизация прекращается. Для высокоуглеродистых легированных сталей она может быть отрицательной.

При достижении температуры Мк бездиффузная перекристаллизация прекращается. Для высокоуглеродистых легированных сталей она может быть отрицательной.

Практика термической обработки сталей на мартенсит

На крупносерийных и массовых производствах для закалки стальных изделий используют автоматические конвейерные линии, на которых производится полный цикл получения необходимой мартенситной структуры для определенных марок стали.

В инструментальных цехах и на опытных производствах инструмент и детали закаляют вручную путем нагрева инструмента в муфельных печах, в ваннах с маслами, солями или расплавленными металлами. Охлаждение производится в разных средах: воде, масле, воздухе. Параметры температур и процесса закалки разрабатывает технолог согласно техническим нормам и марочникам стали.

Поверхностный нагрев осуществляют в тех случаях, когда нужно повысить прочность наружных слоев изделий при сохранении мягкой сердцевины. Поверхностная закалка производится в генераторах высокой частоты.

В зависимости от требуемой температуры нагрева применяют различные соли или смеси солей; так при высокотемпературных нагревах (1000-1300 градусов), используют расплавленный хлористый барий, при нагревах до 750-950 градусов используют смеси солей хлористого бария, хлористого калия и хлористого натрия. При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

В качестве охлаждающих сред при закалке на мартенсит чаще всего применяют жидкие среды различной охлаждающей способности. Обычно используют воду, а скорость отвода теплоты увеличивают добавлением едкого натра. К более мягким охладителям относятся масла – минеральные и трансформаторные.

Виды закалки на мартенсит

- Непрерывная, или закалка в одной среде.

- Закалка в двух средах.

- Ступенчатая закалка.

- Обработка холодом.

После нагревания стального изделия до температуры аустенитной фракции, его резко охлаждают либо в воде (самый простой вариант), либо в подогретых маслах, либо на воздухе в зависимости от состава стали. При таком способе охлаждения появляются коробления, а иногда и трещины.

При таком способе охлаждения появляются коробления, а иногда и трещины.

Во избежание рисков используют закалку в двух средах. После нагрева изделие погружают в воду, некоторое время выдерживается, и затем дальнейшее охлаждение до температуры до Мк происходит в более мягкой среде. Этот способ походит для серийных производств.

При ступенчатой схеме охлаждения, сталь, погружают в охлаждающую жидкость, с температурой, превышающей Мп на 60-100 градусов, выдерживают расчетное время, и в дальнейшем охлаждают на спокойном воздухе. Такому виду охлаждения подвергают малогабаритный инструмент из средне- и низколегированных сталей.

К охлаждению в холоде (жидком азоте) обычно прибегают в случаях, когда Мк для марки стали оказывается ниже нуля. Это высоколегированные углеродистые марки, используемые для изготовления мерительного инструмента и элементов подшипников качения.

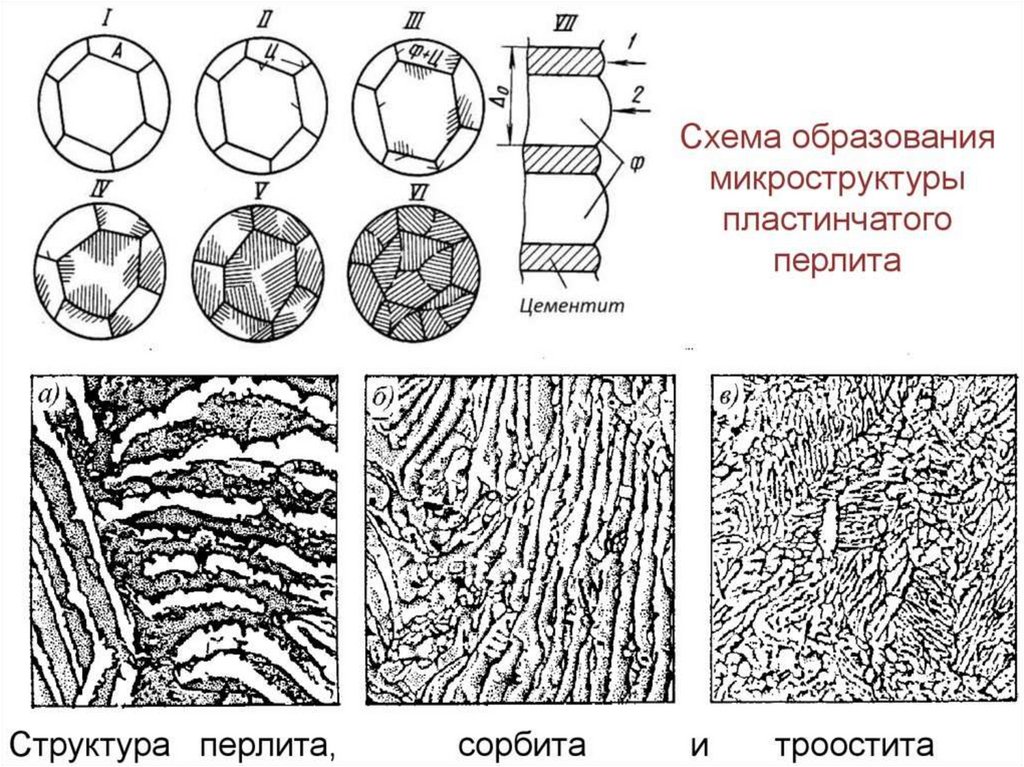

Образование

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Два типа мартенсита

Мартенситная сталь может содержать в себе один из двух типов мартенсита:

- реечный;

- пластинчатый.

Реечный мартенсит называют также дислокационным. Он формируется в сталях с низким и средним содержанием углерода. Также реечный мартенсит образовывается в сталях с высоким содержанием лигатуры. Мартенситное преобразование в таких сплавах начинается только при температуре от 300 градусов.

В пластинчатом мартенсите преобразование начинается при температуре ниже 200 градусов. Двойниковый или пластинчатый мартенсит формируется в легированных сталях с высоким содержанием углерода.

Двойниковый или пластинчатый мартенсит формируется в легированных сталях с высоким содержанием углерода.

Мартенситные трансформации в полиморфных кристаллах

Аналогичные мартенситные превращения, когда атомы не меняются местами, а только смещаются друг относительно друга на расстояния, меньшие, чем межатомные (сокращение межатомных связей и изменение углов между ними), наблюдаются не только в сплавах железа, но и в других полиморфных кристаллах.

Такие превращения, их еще называют метаморфозными, имеют место в сталях, чистых металлах: железе, кобальте, титане, литии, как минимум в 35 металлах, в твердых растворах на их основе, в полупроводниках и в полимерах, в интерметаллидах.

В отличие от нормальных равновесных полиморфных превращений мартенситные превращения бездиффузны и метастабильны. Эти превращения носят неравновесный характер. Физика металлов гласит: неравновесные состояния должны быть саморганизованными.

С точки зрения второго закона термодинамики мартенситные трансформации в веществах происходят с убыванием энтропии. Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Структура интерметаллида моноалюминида никеля после мартенситного превращения способна выдерживать температуры до 1300 градусов при высоких нагрузках, но из-за повышенной хрупкости применяется только в качестве жаростойкого покрытия газотурбинных двигателей.

Некоторые интерметаллиды с мартенситными структурами, имеющими в своем составе, платину используют в качестве катализаторов в производстве азота. В связи с ужесточением экологических норм для автомобилей ведутся разработки по дожиганию продуктов сгорания с применением интерметаллидов.

На кристаллах некоторых полупроводников (кремний, германий) можно наблюдать прямые или обратные бездиффузные фазовые переходы состояний. Эксперименты по термообработке кремниевых пластин были реализованы на производстве с 20% экономическим эффектом.

Исследуя процесс обратимости мартенситных трансформаций на перекристаллизации сплава TiNi (интерметаллида), обнаружено изменение размеров образцов.

Эффект памяти

Дальнейшие эксперименты с различными материалами показали, что многие полиморфные кристаллы могут проявлять такие свойства как эффект памяти формы, сверхупругость и сверхпластичность.

Деформация и ее уменьшение или даже полное восстановление исходных форм при обратном протекании мартенситных превращений названо эффектом памяти формы. А все явления, связанные с мартенситными превращениями в веществах объединены под одним названием «необычные физико-механические свойства».

Эффект памяти формы уже сегодня используется в гидравлических муфтах в кораблестроении и авиации, в демпфирующих приспособлениях, в термореле, в медицине для лечения сколиоза, соединения сломанных костей, в хирургии сердца, в стоматологии.

Структура и свойства

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 ) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

Свойства мартенсита

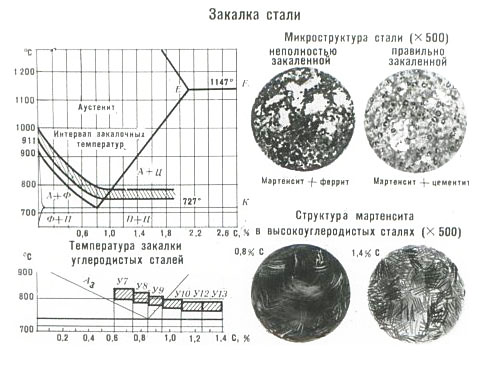

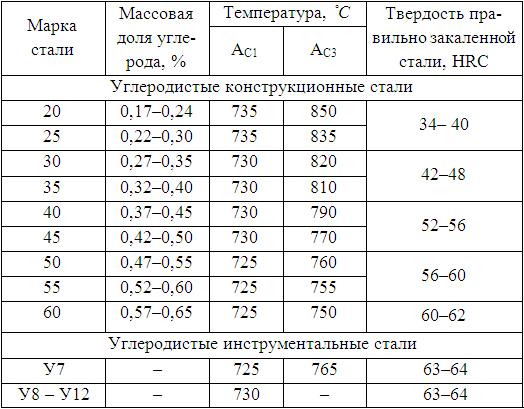

Характерной особенностью мартенсита является его высокая твердость и прочность. Чем больше в стали и, естественно, в мартенсите углерода, тем больше степень тетрагональности (искаженности) его кристаллической решетки, тем больше сопротивление пластической деформации, а следовательно, выше твердость (рис. 5.14) и прочность.

5.14) и прочность.

При повышении концентрации углерода в стали до 0,6…0,7% и более твердость возрастает до 65…66 HRC. Предел прочности (временное сопротивление σв) мартенсита при такой же концентрации углерода достигает 2400…2600 МПа. Это в 2,5 раза выше прочности малоуглеродистого мартенсита, содержащего 0,015% углерода (до 1000 МПа). Вместе с тем мартенсит обладает низкой пластичностью. C увеличением содержания углерода возрастает его склонность к хрупкому разрушению; в испытаниях на растяжение стали разрушаются хрупко уже при содержании углерода более 0,35%.

Мартенсит имеет наибольший удельный объем по сравнению с аустенитом и другими фазами стали. Поэтому мартенситное превращение протекает с увеличением объема, которое является одной из основных причин возникновения при закалке сталей значительных напряжений и, как следствие, деформации стальных изделий или даже образования трещин.

Итог

Фундаментальные исследования мартенситных превращений, начатые советским ученым Г. В. Курдюмовым, который впервые предложил теорию бездиффузного мартенситного превращения, продолжаются более 60 лет. Технологии на основе «необычных физико-механических свойств» мартенситных материалов могут быть особенно востребованы в самых передовых отраслях промышленности. В оборонной, в авиа-космической, в точном приборостроении, в электронике, в нанопроизводствах, в медицине и даже косметологии.

В. Курдюмовым, который впервые предложил теорию бездиффузного мартенситного превращения, продолжаются более 60 лет. Технологии на основе «необычных физико-механических свойств» мартенситных материалов могут быть особенно востребованы в самых передовых отраслях промышленности. В оборонной, в авиа-космической, в точном приборостроении, в электронике, в нанопроизводствах, в медицине и даже косметологии.

Источники

- https://ArmRinok.ru/stal/martensitnoe-prevrashchenie.html

- https://intehstroy-spb.ru/spravochnik/martensit-i-martensitnye-stali-struktura-kristallicheskaya-reshetka-svoystva.html

- https://prompriem.ru/stati/martensit.html

- https://martensit.ru/stal/martensit/

- https://met-all.org/stal/martensit-martensitnoe-prevrashhenie-stali.html

- https://lux-stahl.ru/raboty/martensit-otpuska-struktura.html

- https://PlazmoSvarka.ru/metally/martensit-eto-materialovedenie.html

- https://www.abt-group.su/articles/martensitnye-stali-i-ih-osobennosti

- https://melt-spb.

ru/raboty/martensitnaya-struktura.html

ru/raboty/martensitnaya-struktura.html - https://msmetall.ru/metalloobrabotka/struktura-martensita.html

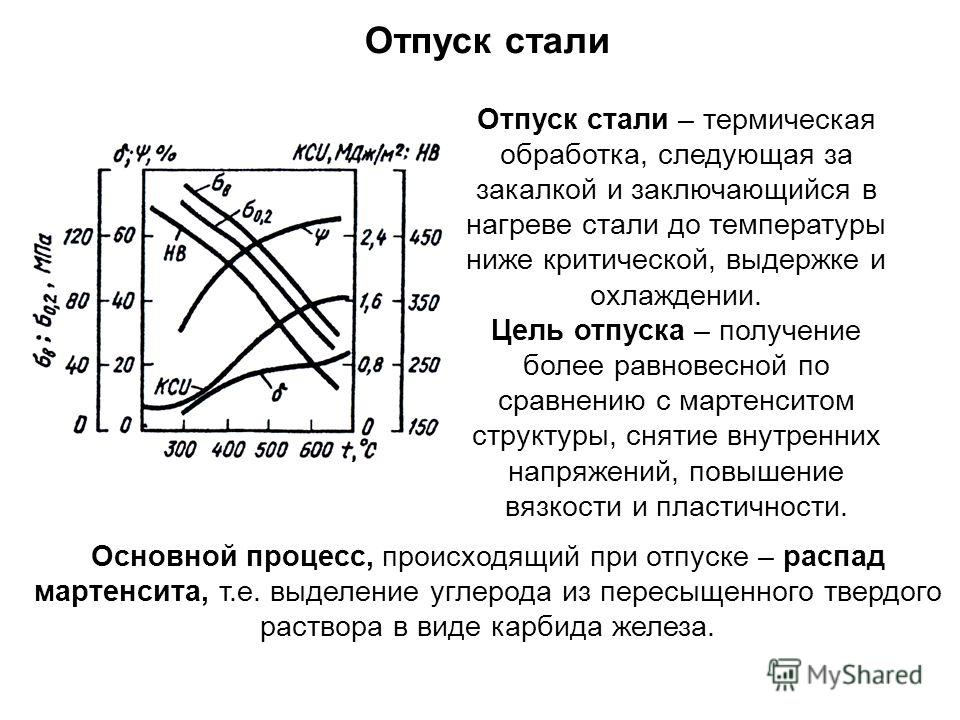

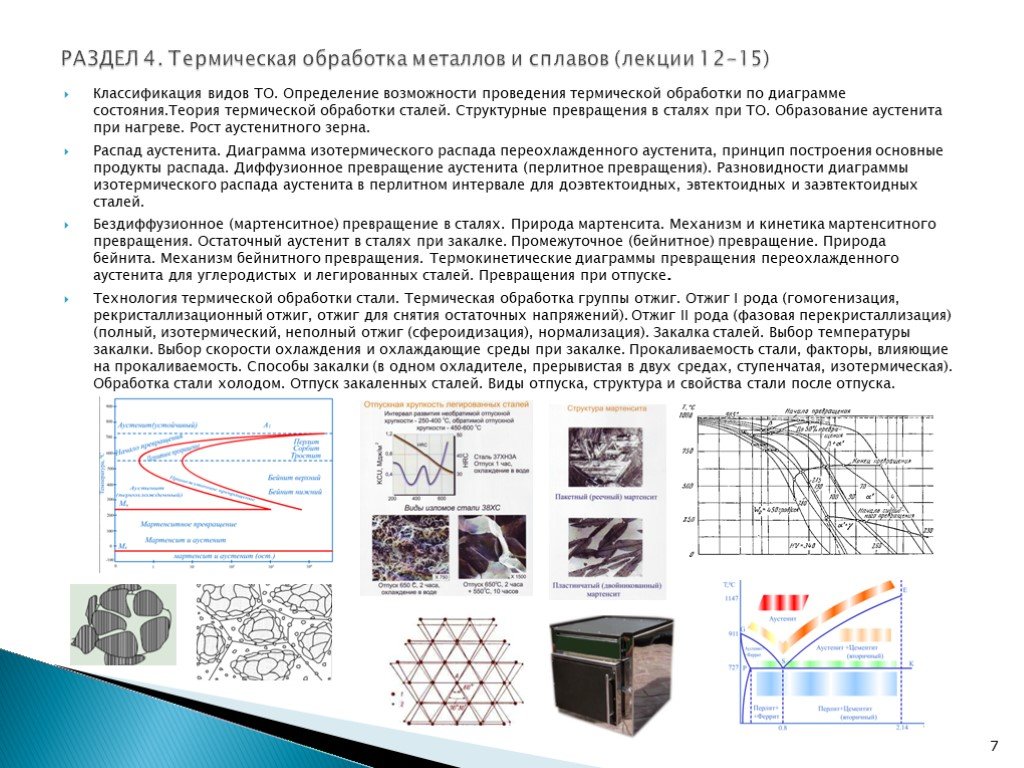

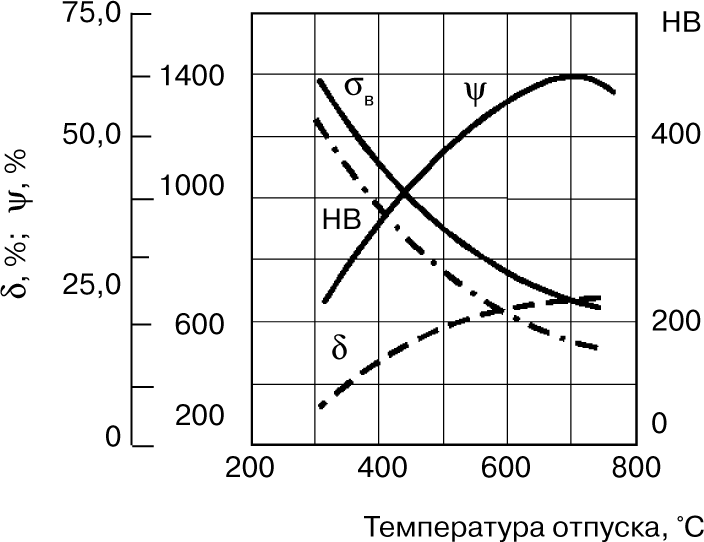

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Средний

Основная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой).

Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Это интересно: Стропы

Коронавирус (COVID-19)Просмотр и загрузка всех публикаций, доступных в HAL Доступ к публикациям В открытом архиве HALHAL — это открытый архив, в котором авторы могут размещать научные документы из всех областей науки. Вниманию авторов

Вниманию читателей

| 1 130 2953 156 601 ActuHAL: доступен последний выпуск! (12. Более 2000 недействительных адресов электронной почты пользователей: не думали ли вы проверить свой?(13.10.22) title_2232 (13.10.22) Открытый доступ: проанализированы практики ученых (19.09.22) Стратегия сохранения прав: руководство по ее реализации (8/7/22) Le CCSD aux côtés des Écoles françaises à l’étranger (28. Le CCSD участвует в трех рабочих днях формирования нумерических организаций для новых абитуриентов французских школ иностранцев (EFE) в октябре прошлого года. Des ateliers pratiques consacrés au dépôt dans HAL et à la creation de l’idHAL et du CV ont permis d’aller à la rencontre des chercheur.e.s réuni.e.es pour l’occasion à la Casa […] Читать статью модерн! Un parcours de formation au dépôt dans HAL destiné aux chercheur.es(15.11.22) Новые интерфейсы HAL доступны 15 ноября(10.11.22) Статьи publiés sur Episciences: автоматические обогащения метадонов(4.11.22) Примечания к выпуску HAL (26.

|

Бейнит против мартенсита — секрет предельной прочности?

Спасибо Томасу Бушу за то, что он стал сторонником Knife Steel Nerds Patreon!

Разное обновление: я добавил набор вспомогательных микрофотографий к введению в аустенитизацию стали.

Отпущенный мартенсит

Чтобы начать описание того, что такое бейнит, имеет смысл начать с мартенсита. Чтобы сформировать мартенсит, мы нагреваем сталь до высокой температуры, чтобы превратить ее в фазу, называемую аустенитом, где мы растворяем углерод между атомами железа (см. Аустенитизацию, часть 1), затем закаливаем сталь, чтобы зафиксировать углерод и сформировать твердую фазу, называемую мартенситом. (см. Что делает закаленную сталь такой твердой?). После этого мы отпускаем мартенсит, чтобы высвободить часть углерода и повысить пластичность мартенсита; углерод получается в виде очень мелких карбидов, соединения железа и углерода (см. Что происходит во время отпуска?). В статье об образовании мартенсита я поделился следующим видео на YouTube, чтобы увидеть образование мартенситных реек:

Что происходит во время отпуска?). В статье об образовании мартенсита я поделился следующим видео на YouTube, чтобы увидеть образование мартенситных реек:

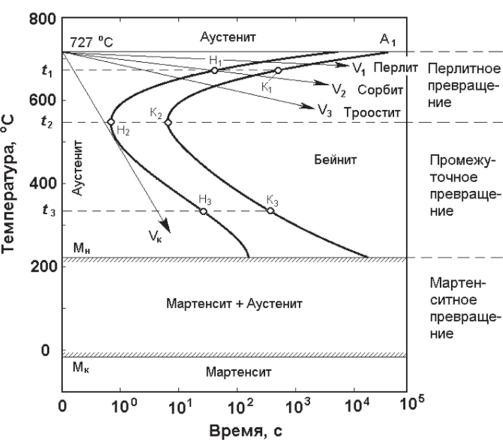

Вы можете видеть, что планки растут почти мгновенно, как только они начинают формироваться (зародышеобразование). Это быстрый переход, когда достигается достаточно низкая температура, чтобы вызвать образование мартенсита. Вы можете увидеть этот процесс закалки на диаграмме время-температурное превращение (ТТТ), когда линия указывает на быструю закалку, чтобы избежать всех других типов превращений, таких как перлит, и охлаждается через линии начала мартенсита (Ms) и окончания мартенсита (Mf). вместо:

Затем сталь повторно нагревают до низкой температуры для отпуска, при котором выделяются мелкие карбиды, которые заменяются более крупными карбидными «пластинками» при более высоких температурах отпуска [1][2]: Зачем тратить столько времени на образование мартенсита, если эта статья должна быть о бейните? Эти два имеют схожие черты. Бейнит почти как непосредственно формирующий мартенсит отпуска. Диаграмма ТТТ показывает, что для образования бейнита мы закаливаем до промежуточной температуры и выдерживаем, а не сразу до комнатной температуры:

Бейнит почти как непосредственно формирующий мартенсит отпуска. Диаграмма ТТТ показывает, что для образования бейнита мы закаливаем до промежуточной температуры и выдерживаем, а не сразу до комнатной температуры:

Этот процесс закалки часто выполняется с использованием расплавленных солей, которые могут поддерживать промежуточные температуры, необходимые для образования бейнита. Процесс выдержки при промежуточной температуре с образованием бейнита называется «аустемперированием». В то время как мартенситные пластины образуются быстро без диффузии, бейнит также образует пластины, но диффузия необходима для образования карбидов по мере роста пластин; углероду позволяют диффундировать в виде карбидов, в то время как бейнит растет [3]:

Вы заметите, что изображение помечено как формирование «нижнего бейнита». Это отличается от «верхнего бейнита», который образуется при несколько более высоких температурах, но, вероятно, менее интересен в контексте ножей, потому что его твердость ниже, чем у нижнего бейнита. Вы можете видеть на простой схеме выше, как формируются бейнитные пластины и что карбиды формируются внутри нее по мере зарождения и роста пластин. Вы также можете видеть на схеме, что все карбиды выровнены в одном направлении внутри каждой отдельной рейки. Каждая планка имеет свою ориентацию, которой следуют карбиды. Однако в мартенсите карбиды более беспорядочно ориентированы в пределах отдельных реек [4]:

Вы можете видеть на простой схеме выше, как формируются бейнитные пластины и что карбиды формируются внутри нее по мере зарождения и роста пластин. Вы также можете видеть на схеме, что все карбиды выровнены в одном направлении внутри каждой отдельной рейки. Каждая планка имеет свою ориентацию, которой следуют карбиды. Однако в мартенсите карбиды более беспорядочно ориентированы в пределах отдельных реек [4]:

В более широком масштабе можно увидеть образование нижнего бейнита в стали 1080 с увеличением времени при 300°C, от 70 с (а), 200 с (б), 800 с (в) и 2000 с (г) [ 5]. Итак, если они обе представляют собой решетчатые фазы с небольшими карбидами внутри и их трудно отличить друг от друга, почему мы должны ожидать различия в свойствах?

Свойства бейнита и мартенсита

Верховен в своей книге [6], первоначально написанной для кузнецов, сообщил, что его обзор литературы показал, что бейнит проявляет большую ударную вязкость, чем отпущенный мартенсит, при твердости, превышающей или равной 50 Rc. Он не дал никаких объяснений, почему. Иногда публиковались экстремальные различия в ударной вязкости между бейнитом и мартенситом [7]:

Он не дал никаких объяснений, почему. Иногда публиковались экстремальные различия в ударной вязкости между бейнитом и мартенситом [7]:

Отпущенный мартенсит Охрупчивание

Чтобы сравнить ударную вязкость бейнита и мартенсита, они должны сначала иметь одинаковую твердость, потому что более высокая твердость почти всегда означает более низкую ударную вязкость, что ставит мартенсит в невыгодное положение, если он имеет более высокую твердость. Мартенсит имеет более высокую максимальную твердость для данного содержания углерода, чем бейнит [6]:

Поэтому мартенсит должен быть закален до того же уровня твердости, что и бейнит, чтобы реалистично сравнивать свойства. К сожалению, требуемая степень отпуска часто приводит к тому, что сталь находится в области «отпускного мартенситного охрупчивания» (TME) около 450-650°F, когда ударная вязкость снижается [8]:

При использовании ТМЭ твердость продолжает снижаться с повышением температуры отпуска, но ударная вязкость либо остается неизменной, либо снижается незначительно. Это приводит к более низкому балансу твердости и ударной вязкости; было бы лучше закалить ниже и, таким образом, иметь более высокую ударную вязкость и твердость. Ударная вязкость снижается в этом температурном диапазоне отчасти из-за потери остаточного аустенита , а также из-за карбидных «пластин», которые образуются при более высоких температурах отпуска (см. Что происходит во время отпуска?). Недавнее исследование бейнита и мартенсита отпуска в стали с 0,78% С показало, что мартенсит отпуска имеет более низкую ударную вязкость, чем бейнит, при сопоставимой твердости из-за охрупчивания мартенсита отпуска [9].]. Однако бейнит не защищен от крупных карбидных частиц, особенно при более высоких температурах отпуска. Следовательно, в некоторых случаях образование нижнего бейнита при достаточно низких температурах, чтобы избежать крупных карбидных частиц, имеет более высокую ударную вязкость, чем отпущенный мартенсит, отпущенный в диапазоне температур ТМЭ. Это меняется на противоположное при высоких температурах аустенитного отпуска, когда бейнит образует крупные карбиды.

Это приводит к более низкому балансу твердости и ударной вязкости; было бы лучше закалить ниже и, таким образом, иметь более высокую ударную вязкость и твердость. Ударная вязкость снижается в этом температурном диапазоне отчасти из-за потери остаточного аустенита , а также из-за карбидных «пластин», которые образуются при более высоких температурах отпуска (см. Что происходит во время отпуска?). Недавнее исследование бейнита и мартенсита отпуска в стали с 0,78% С показало, что мартенсит отпуска имеет более низкую ударную вязкость, чем бейнит, при сопоставимой твердости из-за охрупчивания мартенсита отпуска [9].]. Однако бейнит не защищен от крупных карбидных частиц, особенно при более высоких температурах отпуска. Следовательно, в некоторых случаях образование нижнего бейнита при достаточно низких температурах, чтобы избежать крупных карбидных частиц, имеет более высокую ударную вязкость, чем отпущенный мартенсит, отпущенный в диапазоне температур ТМЭ. Это меняется на противоположное при высоких температурах аустенитного отпуска, когда бейнит образует крупные карбиды. К счастью, производители ножей обычно хотят формировать бейнит при низких температурах, потому что прочность бейнита выше при более низких температурах аустенитного отпуска [10]:

К счастью, производители ножей обычно хотят формировать бейнит при низких температурах, потому что прочность бейнита выше при более низких температурах аустенитного отпуска [10]:

Пластинчатый мартенсит

Другим основным источником охрупчивания высокоуглеродистых сталей является «пластинчатый», а не пластинчатый мартенсит. При температуре выше примерно 0,6% C происходит переход, при котором вместо этого образуются пластины мартенсита, которые гораздо более хрупкие, чем пластинчатый мартенсит, отчасти из-за образующихся микротрещин:

пластин, поэтому для бейнитных микроструктур такого охрупчивания не происходит. В исследовании, которое Верховен процитировал для улучшения ударной вязкости бейнита, рассматривались стали с достаточным количеством углерода для образования пластинчатого мартенсита до 0,85% C. Причем превосходство бейнита увеличивалось с увеличением содержания углерода. Этот увеличивающийся разрыв в свойствах с увеличением содержания углерода, вероятно, указывает на то, что именно пластинчатый мартенсит снижает ударную вязкость мартенситной стали. Исследования низкоуглеродистых сталей показывают, что мартенсит отпуска имеет лучшую ударную вязкость, чем бейнит, и именно стали с температурой выше примерно 0,5% C демонстрируют превосходное поведение бейнита, а не предельную твердость, как описал Верховен [11][12]:

Исследования низкоуглеродистых сталей показывают, что мартенсит отпуска имеет лучшую ударную вязкость, чем бейнит, и именно стали с температурой выше примерно 0,5% C демонстрируют превосходное поведение бейнита, а не предельную твердость, как описал Верховен [11][12]:

Исследования, в которых специально изучалось влияние пластинчатого мартенсита в высокоуглеродистых сталях по сравнению с более низким бейнитом, показали, что пластинчатый мартенсит был основной причиной более низкой ударной вязкости отпущенного мартенсита [13][14]. Исследование сплава 52100, закаленного при достаточно высокой температуре (из-за высокого содержания углерода в аустените), чтобы вызвать образование пластинчатого мартенсита, показало, что более высокая ударная вязкость бейнита была обусловлена низкой ударной вязкостью пластинчатого мартенсита, хотя даже тогда разница при сопоставимой твердости была относительно небольшой, показывая улучшение при испытании по Шарпи с V-образным надрезом, но лишь небольшая разница при модифицированном испытании на вязкость разрушения [14]:

Растрескивание при закалке

Одним из преимуществ аустенитного отпуска является то, что закалка менее жесткая, и поэтому сталь менее склонна к растрескиванию. Ранее существовавшие трещины приводят к плохой ударной вязкости или даже к разрушению во время отпуска. Мартенсит является более крупной фазой, чем аустенит, и быстрая закалка приводит к неравномерному распределению температуры стали при закалке. Сталь также меняет размер в зависимости от температуры; он немного растет с повышением температуры в зависимости от коэффициента теплового расширения. Таким образом, изменение размера в сочетании с неравномерным распределением температуры (внутренняя часть горячее и больше, чем поверхность) наряду с образованием мартенсита (сначала образуется на более холодной поверхности) означает, что в стали могут наблюдаться вредные распределения напряжений, которые могут привести к трещинам. Образование бейнита происходит намного медленнее, чем мартенсита, потому что для этого требуется диффузия, и с учетом времени, необходимого для начала образования бейнита, сталь с гораздо большей вероятностью будет иметь однородное распределение температуры до превращения, чем с образованием мартенсита.

Ранее существовавшие трещины приводят к плохой ударной вязкости или даже к разрушению во время отпуска. Мартенсит является более крупной фазой, чем аустенит, и быстрая закалка приводит к неравномерному распределению температуры стали при закалке. Сталь также меняет размер в зависимости от температуры; он немного растет с повышением температуры в зависимости от коэффициента теплового расширения. Таким образом, изменение размера в сочетании с неравномерным распределением температуры (внутренняя часть горячее и больше, чем поверхность) наряду с образованием мартенсита (сначала образуется на более холодной поверхности) означает, что в стали могут наблюдаться вредные распределения напряжений, которые могут привести к трещинам. Образование бейнита происходит намного медленнее, чем мартенсита, потому что для этого требуется диффузия, и с учетом времени, необходимого для начала образования бейнита, сталь с гораздо большей вероятностью будет иметь однородное распределение температуры до превращения, чем с образованием мартенсита. Иногда используется процесс, называемый мартенситным отпуском, который предназначен не для образования бейнита, а для закалки до температуры выше начальной температуры мартенсита и позволяет стали достичь однородной температуры перед охлаждением с образованием мартенсита. Закалка выполняется специально, чтобы избежать растрескивания при закалке.

Иногда используется процесс, называемый мартенситным отпуском, который предназначен не для образования бейнита, а для закалки до температуры выше начальной температуры мартенсита и позволяет стали достичь однородной температуры перед охлаждением с образованием мартенсита. Закалка выполняется специально, чтобы избежать растрескивания при закалке.

Высокоуглеродистые стали и мартенситная вязкость

Будут ли все высокоуглеродистые стали иметь относительно низкую ударную вязкость с отпущенной мартенситной микроструктурой? Возможно, вы смотрите на состав некоторых инструментальных сталей с содержанием углерода более 1,5% и удивляетесь, почему их вообще кто-то использует. Что ж, с добавками сплава содержание углерода в аустените и, следовательно, в конечном мартенсите снижается. Например, вот диаграмма, показывающая, как снижается концентрация «эвтектоидного» углерода при увеличении добавок хрома:

A2 с 5% Cr или D2 с 12% Cr содержат чуть менее 0,6% углерода в растворе, чтобы избежать мартенсита пластины и избыточного остаточного аустенита. Таким образом, несмотря на то, что эти стали не образуют бейнит в разумные сроки из-за их высокого содержания легирующих элементов, это, вероятно, не имеет значения, потому что они в любом случае обычно не образуют пластинчатый мартенсит. Однако простые углеродистые стали, такие как 1080 и 1095, подвержены риску образования пластинчатого мартенсита. Вероятность образования пластинчатого мартенсита может быть снижена за счет использования более низких температур закалки [15], хотя это легче осуществить в печи с цифровым управлением, чем в обычно используемых кузницах с простыми углеродистыми сталями.

Таким образом, несмотря на то, что эти стали не образуют бейнит в разумные сроки из-за их высокого содержания легирующих элементов, это, вероятно, не имеет значения, потому что они в любом случае обычно не образуют пластинчатый мартенсит. Однако простые углеродистые стали, такие как 1080 и 1095, подвержены риску образования пластинчатого мартенсита. Вероятность образования пластинчатого мартенсита может быть снижена за счет использования более низких температур закалки [15], хотя это легче осуществить в печи с цифровым управлением, чем в обычно используемых кузницах с простыми углеродистыми сталями.

Стали, подходящие для аустенитной и бейнитной микроструктуры

Как показано на графике зависимости углерода от твердости, только самые высокоуглеродистые стали подходят для достижения высокой твердости, которую мы хотим от ножей. Вероятно, это хорошо, так как именно высокоуглеродистые стали демонстрируют наибольшее улучшение по сравнению с бейнитной микроструктурой. Однако если требуется очень высокая твердость, то бейнит, очевидно, не подходит, поскольку его твердость ниже, чем у мартенсита. Добавки с более высоким содержанием сплава замедляют образование бейнита, а при достаточном содержании сплава образование бейнита происходит настолько медленно, что становится неприемлемым, как показано ниже для быстрорежущей стали T1 (обозначенной 18-0-1), где при 200 °C он берет верх. 4 часа только для начала образования бейнита [16]. Это ограничивает применение бейнитной микроструктуры к относительно простым сталям, таким как 1095, 52100 и О1. Даже эти простые стали требуют относительно длительного времени выдержки, чтобы обеспечить полное превращение в бейнит. Отпуск, вероятно, рекомендуется после аустенитного отпуска в случае неполного превращения в бейнит, поскольку любой оставшийся аустенит превратится в мартенсит при окончательном охлаждении. Диаграммы ТТТ для нескольких распространенных низколегированных сталей, которые могут быть пригодны для аустенитного отпуска, также показаны в конце этой статьи [10].

Однако если требуется очень высокая твердость, то бейнит, очевидно, не подходит, поскольку его твердость ниже, чем у мартенсита. Добавки с более высоким содержанием сплава замедляют образование бейнита, а при достаточном содержании сплава образование бейнита происходит настолько медленно, что становится неприемлемым, как показано ниже для быстрорежущей стали T1 (обозначенной 18-0-1), где при 200 °C он берет верх. 4 часа только для начала образования бейнита [16]. Это ограничивает применение бейнитной микроструктуры к относительно простым сталям, таким как 1095, 52100 и О1. Даже эти простые стали требуют относительно длительного времени выдержки, чтобы обеспечить полное превращение в бейнит. Отпуск, вероятно, рекомендуется после аустенитного отпуска в случае неполного превращения в бейнит, поскольку любой оставшийся аустенит превратится в мартенсит при окончательном охлаждении. Диаграммы ТТТ для нескольких распространенных низколегированных сталей, которые могут быть пригодны для аустенитного отпуска, также показаны в конце этой статьи [10].

Смешанная микроструктура бейнита и мартенсита

В некоторых случаях превосходные свойства были обнаружены при наличии комбинации нижнего бейнита и мартенсита. Вот пример стали 52100, отпущенной при 270°C (518°F) в течение разного времени, где наблюдается пик как прочности, так и ударной вязкости примерно через 30 минут, что дает некоторое количество бейнита (образующегося во время выдержки) и некоторое количество мартенсита без отпуска (образующегося во время выдержки). после охлаждения до комнатной температуры после выдержки) [17]:

Было обнаружено, что введение примерно на 20% более мягкого бейнита приводит к более высокой прочности, чем 100%-й мартенсит [18], потому что по мере образования бейнита внутри аустенита углерод диффундирует из бейнита в оставшийся аустенит по мере его образования, что увеличивает конечную прочность мартенсита. Это привело к пику твердости примерно через 30 минут, так как это соответствовало бы примерно 20% бейнита, а оставшаяся микроструктура представляла собой мартенсит без отпуска. С увеличением времени выдержки при температуре аустенитного отпуска образуется больше бейнита, что снижает твердость. Однако этот пик твердости и ударной вязкости не всегда воспроизводился, как показано в другом исследовании на 52100 с аналогичной температурой отпуска 275°С [19].]:

С увеличением времени выдержки при температуре аустенитного отпуска образуется больше бейнита, что снижает твердость. Однако этот пик твердости и ударной вязкости не всегда воспроизводился, как показано в другом исследовании на 52100 с аналогичной температурой отпуска 275°С [19].]:

Смешанные микроструктуры с мартенситом, образованным первым

В конце этой статьи можно увидеть диаграммы ТТТ для нескольких низколегированных сталей [10]. Крайняя левая линия показывает время, необходимое для начала преобразования, а крайняя правая линия указывает время, необходимое для завершения преобразования. Существуют также окончательные значения твердости, которые указывают на твердость, достигаемую при полном преобразовании для каждой температуры. Обратите внимание, что в некоторых случаях время окончания превращения простирается ниже начала мартенсита, как показано на схематической диаграмме выше. Ниже этой температуры сначала образуется некоторое количество мартенсита (во время закалки до температуры выдержки), а затем во время выдержки формируется бейнит. Однако важно понимать, что часто время, необходимое для полного преобразования ниже Ms, является экстраполяцией. Время завершения превращения может быть уменьшено за счет присутствия мартенсита, который образуется во время закалки до температуры ниже Ms, но скорость диффузии также низкая при низких температурах, поэтому поведение может быть сложным. Механические свойства стали с аустенитным отпуском ниже Мs изучены мало [20].

Однако важно понимать, что часто время, необходимое для полного преобразования ниже Ms, является экстраполяцией. Время завершения превращения может быть уменьшено за счет присутствия мартенсита, который образуется во время закалки до температуры ниже Ms, но скорость диффузии также низкая при низких температурах, поэтому поведение может быть сложным. Механические свойства стали с аустенитным отпуском ниже Мs изучены мало [20].

Если сталь сначала слегка закалить до начала мартенсита с образованием некоторой доли мартенсита с последующим повторным нагревом выше начала мартенсита, было обнаружено, что время, необходимое для образования бейнита, частично сокращается, потому что меньше аустенита присутствует для превращения и отчасти потому, что существующий мартенсит увеличивает скорость зарождения новых бейнитных реек [21]. Мартенситные пластины, которые образуются первыми, действуют как места зарождения образующегося бейнита. Этот процесс «предварительного охлаждения» можно увидеть на схеме выше. Этот процесс может позволить использовать низкие температуры отпуска для получения высокой твердости, но при этом завершить реакцию за разумное время. Исследование 52100 показало, что использование этого процесса показало улучшенное сочетание ударной вязкости и твердости за счет образования 33% мартенсита с закалкой до 200°C перед повторным нагревом до 240°C в течение 18 минут с образованием бейнита с отпуском при 200°C. С позже [22]. Однако, поскольку было проведено только одно сравнение с состоянием закалки и отпуска (мартенсит), которое имело более высокую твердость, неясно, действительно ли баланс вязкости и износостойкости был выше. Было высказано предположение, что образование начального мартенсита приводит к измельчению образующегося впоследствии бейнита для улучшения свойств; однако свойства стали, которая не подвергалась предварительной закалке и, таким образом, образовывала мартенсит только после образования бейнита, имели аналогичные свойства, поэтому может не иметь значения, в каком порядке образовались фазы, а просто доля каждой из них.

Этот процесс может позволить использовать низкие температуры отпуска для получения высокой твердости, но при этом завершить реакцию за разумное время. Исследование 52100 показало, что использование этого процесса показало улучшенное сочетание ударной вязкости и твердости за счет образования 33% мартенсита с закалкой до 200°C перед повторным нагревом до 240°C в течение 18 минут с образованием бейнита с отпуском при 200°C. С позже [22]. Однако, поскольку было проведено только одно сравнение с состоянием закалки и отпуска (мартенсит), которое имело более высокую твердость, неясно, действительно ли баланс вязкости и износостойкости был выше. Было высказано предположение, что образование начального мартенсита приводит к измельчению образующегося впоследствии бейнита для улучшения свойств; однако свойства стали, которая не подвергалась предварительной закалке и, таким образом, образовывала мартенсит только после образования бейнита, имели аналогичные свойства, поэтому может не иметь значения, в каком порядке образовались фазы, а просто доля каждой из них. На основании этих исследований возможно, что смешанная мартенситно-бейнитная микроструктура имеет более высокий баланс твердости и ударной вязкости, но это не обязательно. Этот процесс требует двух соляных горшков или, возможно, высокотемпературного масла маркиза на первом этапе, но это было бы интересной областью для дальнейшего изучения.

На основании этих исследований возможно, что смешанная мартенситно-бейнитная микроструктура имеет более высокий баланс твердости и ударной вязкости, но это не обязательно. Этот процесс требует двух соляных горшков или, возможно, высокотемпературного масла маркиза на первом этапе, но это было бы интересной областью для дальнейшего изучения.

Износостойкость

Некоторые исследования показали, что бейнит имеет небольшое преимущество перед отпущенным мартенситом в износостойкости при аналогичной твердости [23][24][25][26], как правило, из-за более высокой доля мелких карбидов по сравнению с мартенситом отпуска или за счет остаточного аустенита. Однако количество исследований, в которых рассматривается стойкость к истиранию, а не менее полезная износостойкость при скольжении, невелико, и на карбиды и остаточный аустенит влияют тип аустенитной обработки и состав стали. При достаточно высоком давлении остаточный аустенит превращается в свежий мартенсит, и это превращение увеличивает износостойкость. Остаточный аустенит часто нежелателен в ножах, поэтому улучшение за счет остаточного аустенита может быть нецелесообразным для ножа в целом. Однако может иметь место влияние карбидов или самой микроструктуры нижнего бейнита. На приведенных ниже рисунках есть некоторые различия в том, как они представляют износостойкость; однако во всех случаях более высокая твердость означает лучшую износостойкость, так что это ключ к их интерпретации.

Остаточный аустенит часто нежелателен в ножах, поэтому улучшение за счет остаточного аустенита может быть нецелесообразным для ножа в целом. Однако может иметь место влияние карбидов или самой микроструктуры нижнего бейнита. На приведенных ниже рисунках есть некоторые различия в том, как они представляют износостойкость; однако во всех случаях более высокая твердость означает лучшую износостойкость, так что это ключ к их интерпретации.

Заключение и резюме

Отпущенный мартенсит и нижний бейнит очень похожи в том, что они оба имеют решетчатую микроструктуру с небольшими карбидами внутри. Мартенсит может быть прочнее (более высокая твердость), что может означать лучшую устойчивость к завальцовке кромки или постоянному изгибу ножей. Предыдущие исследования, указывающие на то, что более низкий бейнит имеет более высокую ударную вязкость по сравнению с мартенситом отпуска, по-видимому, связаны со сравнением с охрупчивающимся мартенситом в результате образования пластинчатого мартенсита или охрупчивания мартенсита отпуска. Следовательно, если эти механизмы охрупчивания мартенсита избегаются, две микроструктуры имеют одинаковую ударную вязкость при одинаковой твердости, поэтому они имеют одинаковую стойкость к скалыванию кромок или поломке в ножах. Нижний бейнит может иметь небольшое преимущество перед мартенситом отпуска с точки зрения износостойкости, но это может быть обратным, если мартенсит имеет более высокую твердость. Формирование полностью бейнитной микроструктуры может занять 2 часа или более для низколегированных сталей, но это можно ускорить закалкой ниже начала мартенсита перед повторным нагревом с образованием бейнита. Короткие обработки аустенитным отпуском с неполным превращением также могут использоваться до тех пор, пока полученный мартенсит отпущен. Высоколегированные стали не подходят для аустенитного отпуска из-за медленной скорости превращения. Небольшой объем исследований смешанных мартенситно-бейнитных микроструктур является многообещающим и потенциально показывает небольшое увеличение баланса твердости и ударной вязкости.

Следовательно, если эти механизмы охрупчивания мартенсита избегаются, две микроструктуры имеют одинаковую ударную вязкость при одинаковой твердости, поэтому они имеют одинаковую стойкость к скалыванию кромок или поломке в ножах. Нижний бейнит может иметь небольшое преимущество перед мартенситом отпуска с точки зрения износостойкости, но это может быть обратным, если мартенсит имеет более высокую твердость. Формирование полностью бейнитной микроструктуры может занять 2 часа или более для низколегированных сталей, но это можно ускорить закалкой ниже начала мартенсита перед повторным нагревом с образованием бейнита. Короткие обработки аустенитным отпуском с неполным превращением также могут использоваться до тех пор, пока полученный мартенсит отпущен. Высоколегированные стали не подходят для аустенитного отпуска из-за медленной скорости превращения. Небольшой объем исследований смешанных мартенситно-бейнитных микроструктур является многообещающим и потенциально показывает небольшое увеличение баланса твердости и ударной вязкости.

[1] Кэрон Р. Н. и Г. Краусс. «Отпуск реечного мартенсита Fe-C». Металлургические операции 3, вып. 9 (1972): 2381-2389.

[2] http://www.phase-trans.msm.cam.ac.uk/2004/Tempered.Martensite/tempered.martensite.html

[3] https://www.tf.uni-kiel .de/matwis/amat/iss/index.html

[4] Бхадешия, Х.К.Д.Х. и Д.В. Эдмондс. «Механизм образования бейнита в сталях». Acta Metallurgica 28, №. 9(1980): 1265-1273.

[5] Сэмюэлс, Леонард Эрнест. Световая микроскопия углеродистых сталей . Asm International, 1999.

[6] Верховен, Джон Д. Металлургия стали для неметаллургов . ASM International, 2007.

[7] Олунд П., С. Ларссон и Т. Лунд. «Свойства закаленной бейнитной стали SAE 52100». 18-я конференция и выставка Общества термообработки ASM, включая симпозиум памяти Лю Дая , стр. 305-309. 1998.

[8] Хорн Р. М. и Роберт О. Ричи. «Механизмы отпускного мартенситного охрупчивания низколегированных сталей». Металлургические операции А 9, вып. 8 (1978): 1039-1053.

Металлургические операции А 9, вып. 8 (1978): 1039-1053.

[9] Ту, Мэн-Инь, Ченг-Ань Сюй, Вэнь-Сюн Ван и Юн-Фу Сюй. «Сравнение микроструктуры и механического поведения нижнего бейнита и мартенсита отпуска в стали JIS SK5». Химия и физика материалов 107, вып. 2-3 (2008): 418-425.

[10] Чендлер, Гарри. «Руководство по термообработке». ASM International, округ Джога (1995): 661-663.

[11] Никколс, Эдвин Х. Обзор литературы: Ударная вязкость бейнита по сравнению с мартенситом . № WVT-TR-76012. WATERVLIET ARSENAL NY BENET WEAPONS LAB, 1976.

[12] Боуэн П. и Дж. Ф. Нотт. «Влияние размера на микроскопическое напряжение разрушения при отрыве, σ F *, в мартенситных микроструктурах». Металлургические операции А 17, вып. 2 (1986): 231-241.

[13] Дас, Сантош Кумар. «Структура и механические свойства сталей Fe-Ni-Co-C». (1968).

[14] Кар, Рамешчандра Дж. «Оптимизация прочности и ударной вязкости высокоуглеродистой стали». (1976).

(1976).

[15] Руководство Кевина Кашена по 1080 и 1084

[16] Калейчева, Дж. А. «Структура и свойства быстрорежущих сталей после аустенитного отпуска». International Journal of Microstructure and Materials Properties 2, вып. 1 (2007): 16-23.

[17] Чакраборти, Дж., Д. Бхаттачарджи и И. Манна. «Закалка подшипниковой стали для улучшения механических свойств». Scripta Materialia 59, вып. 2 (2008): 247-250.

[18] Янг, Ч. Х. и Х. К. Д. Х. Бхадешия. «Прочность смесей бейнита и мартенсита». Материаловедение и технология 10, вып. 3 (1994): 209-214.

[19] Киликли, Волкан и Мукахит Каплан. «Влияние температур аустенитного отпуска на микроструктуру и механические свойства подшипниковой стали». Scripta Materialia 59, вып. 2 (2008): 131-254.

[20] Тянь, Цзюнюй, Гуан Сюй, Минсин Чжоу и Хайцзян Ху. «Микроструктура рафинированного бейнита и механические свойства высокопрочной низкоуглеродистой бейнитной стали, обработанной аустенитным отпуском ниже и выше Ms». Steel Research International 89, №. 4 (2018): 1700469.

Steel Research International 89, №. 4 (2018): 1700469.

[21] Донг Дж., Х. Веттерс и Х.-В. зоч. «Сокращение продолжительности термообработки в нижней бейнитной области». International Heat Treatment & Surface Engineering , no. 5 (2004): 555-560.

[22] Li, C., and J.L. Wang. «Влияние предварительной закалки на мартенситно-бейнитную микроструктуру и механические свойства подшипниковой стали ГК15». Journal of Materials Science 28, вып. 8 (1993): 2112-2118.

[23] Мисра, Амбриш и Иэн Финни. «Обзор абразивного износа металлов». Журнал инженерных материалов и технологий 104, вып. 2 (1982): 94-101.

[24] Сюй, Лицюнь. «Абразивный износ ферросплавов». (1991).

[25] Лефевр, Джастин и Кэти Л. Хайринен. «Закаленные материалы для силовых агрегатов». Журнал материаловедения и характеристик 22, вып. 7 (2013): 1914-1922.

[26] Мур, Массачусетс, «Взаимосвязь между стойкостью к абразивному износу, твердостью и микроструктурой ферритных материалов».

⟨тел-03908946⟩

⟨тел-03908946⟩ Français. ⟨ННТ : 2019SACLS600⟩. ⟨тел-03908943⟩

Français. ⟨ННТ : 2019SACLS600⟩. ⟨тел-03908943⟩ Обсуждение методов измерения атмосферы, В печати, ⟨10.5194/egusphere-2022-1372⟩. ⟨инсу-03908860⟩

Обсуждение методов измерения атмосферы, В печати, ⟨10.5194/egusphere-2022-1372⟩. ⟨инсу-03908860⟩ 05.22)

05.22) 11.22)

11.22) 10.22)

10.22)