Твердость мартенсита: Твердость — мартенсит — Большая Энциклопедия Нефти и Газа, статья, страница 3

Содержание

Мартенситное превращение | Учебные материалы

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a — железе.

Если в равновесном состоянии растворимость углерода в a-Fe при 20 0С 0,006 %, то его содержание в мартенсите может быть таким же, как в исходном аустените, т.е. может достигать 2,14 %.

Избыток углерода сильно искажает кристаллическую решетку и из кубической она становится тетрагональной (рисунок 35).

С увеличением содержания углерода степень тетрагональности решетки (с/а) повышается. Отношение с/а = 1 + 0,046С, где С — концентрация углерода в аустените, процент по массе. Мартенситное превращение протекает только в том случае, если быстрым охлаждением аустенит переохлажден до низких температур, при которых диффузионные процессы становятся невозможными.

Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Отдельные атомы смещаются относительно друг друга на расстояния, не превышающие межатомные, сохраняя взаимное соседство. В процессе роста мартенситного кристалла вследствие разности удельных объемов аустенита и мартенсита увеличиваются упругие напряжения, что приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов. Диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен. При переохлаждении до температуры, соответствующей точке Мн, аустенит начинает превращаться в мартенсит.

В процессе роста мартенситного кристалла вследствие разности удельных объемов аустенита и мартенсита увеличиваются упругие напряжения, что приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов. Диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен. При переохлаждении до температуры, соответствующей точке Мн, аустенит начинает превращаться в мартенсит.

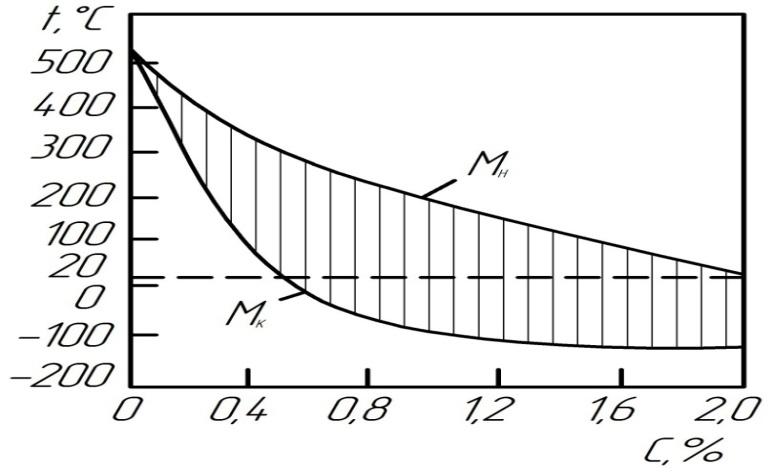

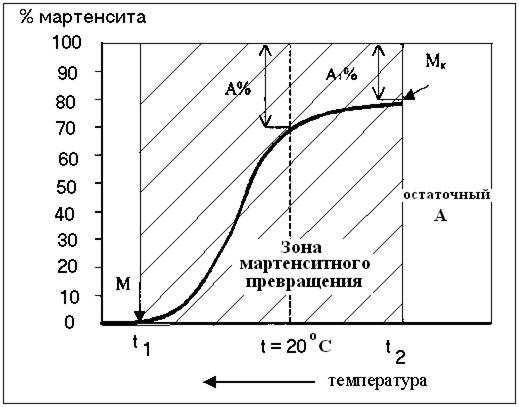

Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь ниже температуры Мк. Если охлаждение прекратить, то мартенситное превращение также остановится. Чем ниже температура, тем больше образуется мартенсита. Положение точек Мн и Мк не зависят от скорости охлаждения и обусловлено химическим составом аустенита.

Чем больше в аустените углерода, тем ниже температура точек Мн и Мк. Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки Мн и Мк.

Рисунок 35 – Кристаллическаярешетка мартенсита

Мартенситное превращение очень чувствительно к напряжениям, а деформация аустенита может вызывать превращение даже при температурах выше Мн (мартенсит деформации).

В сталях, имеющих температуру Мк ниже комнатной (содержание углерода свыше 0,4…0,5 %), присутствует остаточный аустенит. Его количество тем больше, чем ниже точки Мн и Мк. Остаточный аустенит понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, работающих при низких температурах в результате самопроизвольного превращения его в мартенсит. Для устранения остаточного аустенита закаленную сталь подвергают обработке холодом, т.е. охлаждают ниже точки Мк до минус 30 0С… минус 60 0С.

Характерной особенностью мартенсита являются его высокая твердость и прочность. Твердость мартенсита возрастает с увеличением в нем содержания углерода. В стали с 0,6…0,7 % С твердость мартенсита составляет 65 HRС, что во много раз больше твердости феррита, а временное сопротивление достигает 2600…2700 МПа.

Однако с повышением в мартенсите содержания углерода возрастает склонность его к хрупкому разрушению, понижается сопротивление зарождению трещины. Твердость (прочность) мартенсита обязана образованию пересыщенного углеродом твердого раствора, высокой плотности дислокаций (1010…1012 см-2) и большому числу различного рода границ и субграниц, затрудняющих движение дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения.

Твердость (прочность) мартенсита обязана образованию пересыщенного углеродом твердого раствора, высокой плотности дислокаций (1010…1012 см-2) и большому числу различного рода границ и субграниц, затрудняющих движение дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения.

Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при содержании 0,2….0,4 % С составляет 0,12227…0,12528 см3/г, а мартенсита 0,12708…0,13061 см3/г.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

Промежуточное (бейнитное) превращение >

Дальше >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете заказать решение задач, написание учебных работ и онлайн помощь

Подробнее

Стоимость работы мы сообщим в течение 5 минут

на указанный вами адрес электронной почты.

Если стоимость устроит вы сможете оформить заказ.

Набор рамок для выполнения учебных работ

Сохранить и поделиться с друзьями

Заказать решение

Поиск по сайту

Глава 5.1/ 5.1.3. Превращения в стали при охлаждении — Купити в Харкові, Києві, Україні. Безкоштовне тестування

При термической обработке режимы нагрева сталей и чугунов определяются диаграммой железо — цементит. Эта диаграмма, построенная для бесконечно большого количества сплавов, описывает их структуры в равновесном состоянии, т.е. полученные в результате весьма медленных нагрева и охлаждения. Таким образом, она не учитывает скоростей нагрева, а главное, и охлаждения, которые весьма существенно влияют на структуру и свойства сплавов системы Fe — Fe3C.

Структуры, получаемые при различных скоростях охлаждения, описываются диаграммой изотермического превращения аустенита (рис. 5.6). Эта диаграмма строится в координатах время τ, или Igτ, — температура t для сплава (стали) одного состава. Таким образом, для каждой стали эта диаграмма имеет свой вид.

Таким образом, для каждой стали эта диаграмма имеет свой вид.

Рассмотрим превращения аустентита при охлаждении с различными скоростями на примере эвтекгоидной стали (0,8% С, см. рис. 5.6). Превращения по механизму их протекания можно разделить на перлитное, бейнитное и мартенситное.

Рис. 5.6. Диаграмма изотермического превращения аустенита эвтектоидной стали (0,8 % С)

Перлитное превращение заключается в распаде аустенита на феррит и цементит A0,8 → П0,8[Ф 0,02 + Ц6,67], которое протекает при медленном охлаждении (см. рис. 5.6).

При температуре выше А1 (область I на диаграмме) аустенит является равновесной фазой, т. е. при этой температуре такая структура будет оставаться неизменной бесконечно долго. При температуре А1, аустенит и перлит находятся в равновесии.

Для превращения аустенита в перлит необходимо некоторое переохлаждение, чтобы свободная энергия перлита стала меньше, чем у аустенита. Таким образом, при понижении температуры ниже А1 (область II) аустенит становится неустойчивым, переохлажденным и через определенное время начнется его распад на ферритно-цементитную структуру.

Таким образом, при понижении температуры ниже А1 (область II) аустенит становится неустойчивым, переохлажденным и через определенное время начнется его распад на ферритно-цементитную структуру.

При малой степени переохлаждения параметры кристаллизации (число центров кристаллизации и скорость их роста) низки, поэтому превращение начинается через достаточно длительное время. Такой же эффект будет и при большой степени переохлаждения (см. рис. 2.14). Это означает, что наибольшая скорость кристаллизации (т.е. превращения А II) будет достигнута при некоторых промежуточных (средних) степенях переохлаждения. Другими словами, кривая начала распада (кривая а на диаграмме) должна иметь минимум по координате т (время) — быть С-образной. Действительно, при температуре 550 °С достигается наименьшая устойчивость переохлажденного аустенита. При этой температуре время существования переохлажденного аустенита минимально, для углеродистых сталей — 1… 2 с. Аналогичный вид имеет кривая конца превращений (кривая б). Форма этих кривых определила второе название диаграммы изотермического превращения — С-образная диаграмма.

Форма этих кривых определила второе название диаграммы изотермического превращения — С-образная диаграмма.

На диаграмме в области левее первой кривой находится переохлажденный аустенит (см. рис. 5.6). Он претерпевает распад между кривыми начала и конца превращения — это кривые ап б, которые ограничивают область существования трех фаз: аустенита, феррита и цементита (область III). При превращении аустенита в перлит происходят как диффузионные, так и бездиффузионные процессы.

Диффузионные процессы заключаются, во-первых, в выделении из аустенита кристаллов цементита и, во-вторых, в их росте. Вследствие выделения цементита из аустенита концентрация углерода в нем снижается (А0,8 →

А0,02 ).

При содержании углерода в аустените, равном 0,02 %, что соответствует максимальной растворимости углерода в феррите при 727 °С — точке Р на диаграмме Fе— Fе3C (см. рис. 4.2), происходит бездиффузионное превращение аустенита в феррит (А0,02 → Ф0,02) с изменением кристаллической ГЦК решетки на ОЦК.

Меняя скорость охлаждения, т.е. степень переохлаждения, мы можем влиять на диффузионные процессы, которые развиваются во времени, но не можем управлять бездиффузионными процессами, происходящими с очень большой скоростью, практически мгновенно.

Подавление, в большей или меньшей степени, второй стации диффузионного процесса — роста (коагуляции) кристаллов цементита — позволяет получить структуры с разными размерами этих кристаллов (разной дисперсностью). Таким образом, структура и свойства продуктов распада аустенита зависят от температуры превращения.

В том случае, если превращение происходит при высоких температурах, т.е. низкой скорости охлаждения и малой степени переохлаждения, которым соответствует луч 1 (см. рис. 5.6), получается грубая смесь феррита и цементита (его кристаллы успели вырасти), которая называется перлитом. Эта структура является равновесной, поэтому именно она описывается диаграммой состояния Fe — Fe3C.

Понижение температуры превращения, следовательно, ускорение охлаждения, приводит к меньшей степени роста кристаллов цементита (луч 2), что вызывает образование смеси более тонкого строения, которая получила название сорбит.

При еще более низкой температуре превращения образуется троостит — дисперсная структура (луч 3).

Таким образом перлит, сорбит и троостит — это ферритно-цементитные смеси (область IV) различной дисперсности. Цементит этих структур имеет пластинчатое строение.

Рис. 5.7. Диаграммы изотермического превращения аустенита: а — доэвтектоидная сталь; б — заэвтектоидная сталь

Твердость и прочность ферритно-цементитных смесей тем выше, чем тоньше строение цементита и дисперснее его структура. Так, для стали с 0,8 % С твердость перлита, сорбита и троостита примерно составляет 200; 300 и 400 НВ соответственно.

Изотермическое превращение аустенита в доэвтектоидных и заэвтектоидных сталях отличается от превращения в эвтектоидной стали. В верхнем интервале температур сначала происходит выделение из аустенита избыточных фаз: феррита в доэвтектоидных сталях и цементита в заэвтектоидных. Выделение этих фаз описывают дополнительные линии на диаграммах (рис. 5.7). Однако выделение избыточных фаз возможно только при небольших степенях переохлаждения; при значительном переохлаждении распад аустенита происходит без их предварительного выделения. В этом случае содержание углерода в образующейся ферритно-цементитной смеси будет отличаться от эвтектоидного. Сорбит и троостит в доэвтектоидных сталях содержат менее, а в заэвтектоидных более 0,8 % углерода.

5.7). Однако выделение избыточных фаз возможно только при небольших степенях переохлаждения; при значительном переохлаждении распад аустенита происходит без их предварительного выделения. В этом случае содержание углерода в образующейся ферритно-цементитной смеси будет отличаться от эвтектоидного. Сорбит и троостит в доэвтектоидных сталях содержат менее, а в заэвтектоидных более 0,8 % углерода.

Мартенситное превращение происходит при охлаждении с весьма высокой скоростью (луч 4) (см. рис. 5.6), когда удается полностью подавить диффузионные процессы (выделение цементита из аустенита), но бездиффузионное (γ → α)-превращение при этом все же происходит. Такое превращение называется мартенситным, а полученная структура — мартенситом.

При бездиффузионном превращении, каким является мартенситное, происходит лишь перестройка ГЦК решетки аустенита в ОЦК решетку a-железа без выделения углерода [Feγ (C)Feα (С)]. Это означает, что содержание углерода в мартенсите сохранилось таким же, каким оно было в исходном аустените, т. е. значительно большим его предельной растворимости в a-железе. В соответствии с диаграммой Fe — Fe3C растворимость углерода при комнатной температуре составляет 0,006 % — точка Q диаграммы Fe~Fe3C (см. рис. 4.2). Таким образом, мартенсит — это пересыщенный и, следовательно, неравновесный твердый раствор углерода в α-железе.

е. значительно большим его предельной растворимости в a-железе. В соответствии с диаграммой Fe — Fe3C растворимость углерода при комнатной температуре составляет 0,006 % — точка Q диаграммы Fe~Fe3C (см. рис. 4.2). Таким образом, мартенсит — это пересыщенный и, следовательно, неравновесный твердый раствор углерода в α-железе.

Из-за высокого содержания углерода кристаллическая решетка a-железа сильно искажена. Мартенсит имеет тетрагональную кристаллическую решетку, в которой в отличие от кубической параметр с больше параметра а (рис. 5.8). Отношение с/а называется степенью тетрагональности. С увеличением содержания углерода степень тетрагональности растет (рис. 5.9).

Мартенсит имеет высокую твердость, которая повышается с увеличением содержания углерода (рис. 5.10).

Минимальная скорость охлаждения, обеспечивающая подавление диффузионных процессов, называется критической скоростью охлаждения vкр. Графически она представлена касательной к первой С-образной кривой (см. рис. 5.6). При такой и больших скоростях охлаждения аустенит превращается в мартенсит без образования структур перлитного типа.

рис. 5.6). При такой и больших скоростях охлаждения аустенит превращается в мартенсит без образования структур перлитного типа.

Рис. 5.8. Тетрагональная решетка мартенсита с параметрами а и с: О — атомы железа; • — атом углерода

Рис. 5.9. Зависимость периодов и степени тетрагональности кристаллической решетки мартенсита от содержания в нем углерода: а и с — параметры кристаллической решетки

Рис. 5.10. Зависимость твердости мартенсита от содержания углерода

Превращение аустенита в мартенсит происходит в интервале температур, ко¬торым соответствует область V на диа¬грамме (см. рис. 5.6). Температура начала мартенситного превращения обозначает¬ся Мн; конца превращения — Мк. Для того чтобы мартенситное превращение проис¬ходило, необходимо непрерывное охлаждение аустенита в интерва¬ле температур Мн — Мк. Если охлаждение прекратить, то превращение аустенита в мартенсит остановится.

Если охлаждение прекратить, то превращение аустенита в мартенсит остановится.

Температуры начала и конца мартенситного превращения (точки Мн и Мк) не зависят от скорости охлаждения и определяются химическим составом стали. Чем больше углерода в стали, а при нагреве в аустените, тем ниже эти температуры (рис. 5.11, а). Все легирующие элементы, за исключением кобальта и алюминия, понижают температуры точек Мн и Мк (рис. 5.11, б). Если температура Мк ниже 20 °С (температура цеха, до которой реально происходит охлаждение при закалке), то после закалки в структуре сохраняется аустенит, называемый остаточным.

Мартенситное превращение характеризуется высокой скоростью роста зародышей кристаллов, которая лежит в пределах 1000…7000 м/с.

Кристаллы мартенсита, представляющие собой пластины, обычно ориентированы между собой под углом 60 или 120°.

Рис. 5.11. Влияние содержания в стали углерода на температуру начала Мн и конца Мк мартенситного превращения (я) и легирующих элементов на температуру начала мартенситного превращения Мн (б)

Размеры пластин мартенсита определяются величиной исходного зерна аустенита. Чем больше зерно аустенита, тем крупнее пластины мартенсита. В плоскости шлифа пластины имеют вид игл, поэтому в микроскопе видна игольчатая структура.

Чем больше зерно аустенита, тем крупнее пластины мартенсита. В плоскости шлифа пластины имеют вид игл, поэтому в микроскопе видна игольчатая структура.

Бейнитное (промежуточное) превращение происходит при температурах, когда диффузия атомов железа сильно замедляется, а атомов углерода протекает сравнительно легко (скорость охлаждения выше, чем при образовании троостита, но недостаточна для получения мартенсита). Для превращения характерны особенности как перлитного, так и мартенситного превращений.

В результате промежуточного превращения образуется структура, состоящая из смеси α-железа, часто пересыщенного углеродом (малоуглеродистого мартенсита) и цементита. Эта структура получила название бейнит.

В зависимости от температур образования различают верхний и нижний бейнит, образующиеся соответственно в верхнем или нижнем интервале температур промежуточного превращения.

Верхний бейнит по своему строению напоминает троостит, а нижний — мартенсит. Прочность и пластичность нижнего бейнита выше, чем верхнего.

Прочность и пластичность нижнего бейнита выше, чем верхнего.

Попередня

Наступна

бейнит против мартенсита — секрет максимальной прочности?

Спасибо Томасу Бушу за то, что он стал сторонником Knife Steel Nerds Patreon!

Разное обновление: я добавил набор вспомогательных микрофотографий к введению в аустенитизацию стали.

Отпущенный мартенсит

Чтобы начать описание того, что такое бейнит, имеет смысл начать с мартенсита. Чтобы сформировать мартенсит, мы нагреваем сталь до высокой температуры, чтобы превратить ее в фазу, называемую аустенитом, где мы растворяем углерод между атомами железа (см. Аустенитизацию, часть 1), затем закаливаем сталь, чтобы зафиксировать углерод и сформировать твердую фазу, называемую мартенситом. (см. Что делает закаленную сталь такой твердой?). После этого мы отпускаем мартенсит, чтобы высвободить часть углерода и повысить пластичность мартенсита; углерод получается в виде очень мелких карбидов, соединения железа и углерода (см. Что происходит во время отпуска?). В статье об образовании мартенсита я поделился следующим видео на YouTube, чтобы увидеть образование мартенситных реек:

Что происходит во время отпуска?). В статье об образовании мартенсита я поделился следующим видео на YouTube, чтобы увидеть образование мартенситных реек:

Вы можете видеть, что планки растут почти мгновенно, как только они начинают формироваться (зародышеобразование). Это быстрый переход, когда достигается достаточно низкая температура, чтобы вызвать образование мартенсита. Вы можете увидеть этот процесс закалки на диаграмме время-температурное превращение (ТТТ), когда линия указывает на быструю закалку, чтобы избежать всех других типов превращений, таких как перлит, и охлаждается через линии начала мартенсита (Ms) и окончания мартенсита (Mf). вместо:

Затем сталь повторно нагревают до низкой температуры для отпуска, при котором выделяются мелкие карбиды, которые заменяются более крупными карбидными «пластинками» при более высоких температурах отпуска [1][2]:

Аустенитный отпуск Зачем тратить столько времени на образование мартенсита, если эта статья должна быть о бейните? Эти два имеют схожие черты. Бейнит почти как непосредственно формирующий мартенсит отпуска. Диаграмма ТТТ показывает, что для образования бейнита мы закаливаем до промежуточной температуры и выдерживаем, а не сразу до комнатной температуры:

Бейнит почти как непосредственно формирующий мартенсит отпуска. Диаграмма ТТТ показывает, что для образования бейнита мы закаливаем до промежуточной температуры и выдерживаем, а не сразу до комнатной температуры:

Этот процесс закалки часто выполняется с расплавленными солями, которые могут поддерживать промежуточные температуры, необходимые для образования бейнита. Процесс выдержки при промежуточной температуре с образованием бейнита называется «аустемперированием». В то время как мартенситные пластины образуются быстро без диффузии, бейнит также образует пластины, но диффузия необходима для образования карбидов по мере роста пластин; углероду позволяют диффундировать в виде карбидов, в то время как бейнит растет [3]:

Вы заметите, что изображение помечено как формирование «нижнего бейнита». Это отличается от «верхнего бейнита», который образуется при несколько более высоких температурах, но, вероятно, менее интересен в контексте ножей, потому что его твердость ниже, чем у нижнего бейнита. Вы можете видеть на простой схеме выше, как формируются бейнитные пластины и что карбиды формируются внутри нее по мере зарождения и роста пластин. Вы также можете видеть на схеме, что все карбиды выровнены в одном направлении внутри каждой отдельной рейки. Каждая планка имеет свою ориентацию, которой следуют карбиды. Однако в мартенсите карбиды более беспорядочно ориентированы в пределах отдельных реек [4]:

Вы можете видеть на простой схеме выше, как формируются бейнитные пластины и что карбиды формируются внутри нее по мере зарождения и роста пластин. Вы также можете видеть на схеме, что все карбиды выровнены в одном направлении внутри каждой отдельной рейки. Каждая планка имеет свою ориентацию, которой следуют карбиды. Однако в мартенсите карбиды более беспорядочно ориентированы в пределах отдельных реек [4]:

В более широком масштабе можно увидеть образование нижнего бейнита в стали 1080 с увеличением времени при 300°C, от 70 с (а), 200 с (б), 800 с (в) и 2000 с (г) [ 5]. Итак, если они обе представляют собой решетчатые фазы с небольшими карбидами внутри и их трудно отличить друг от друга, почему мы должны ожидать различия в свойствах?

Свойства бейнита и мартенсита

Верховен в своей книге [6], первоначально написанной для кузнецов, сообщил, что его обзор литературы показал, что бейнит проявляет большую ударную вязкость, чем отпущенный мартенсит, при твердости, превышающей или равной 50 Rc. Он не дал никаких объяснений, почему. Иногда публиковались экстремальные различия в ударной вязкости между бейнитом и мартенситом [7]:

Он не дал никаких объяснений, почему. Иногда публиковались экстремальные различия в ударной вязкости между бейнитом и мартенситом [7]:

Отпущенный мартенсит Охрупчивание

Чтобы сравнить ударную вязкость бейнита и мартенсита, они должны сначала иметь одинаковую твердость, потому что более высокая твердость почти всегда означает более низкую ударную вязкость, что ставит мартенсит в невыгодное положение, если он имеет более высокую твердость. Мартенсит имеет более высокую максимальную твердость для данного содержания углерода, чем бейнит [6]:

Поэтому мартенсит должен быть закален до того же уровня твердости, что и бейнит, чтобы реалистично сравнивать свойства. К сожалению, требуемая степень отпуска часто приводит к тому, что сталь находится в области «отпускного мартенситного охрупчивания» (TME) около 450-650°F, когда ударная вязкость снижается [8]:

При ТМЭ твердость продолжает снижаться с повышением температуры отпуска, но ударная вязкость либо остается неизменной, либо снижается незначительно. Это приводит к более низкому балансу твердости и ударной вязкости; было бы лучше закалить ниже и, таким образом, иметь более высокую ударную вязкость и твердость. Ударная вязкость снижается в этом диапазоне температур отчасти из-за потери остаточного аустенита , а также из-за карбидных «пластин», которые образуются при более высоких температурах отпуска (см. Что происходит во время отпуска?). Недавнее исследование бейнита и мартенсита отпуска в стали с 0,78% С показало, что мартенсит отпуска имеет более низкую ударную вязкость, чем бейнит, при сопоставимой твердости из-за охрупчивания мартенсита отпуска [9].]. Однако бейнит не защищен от крупных карбидных частиц, особенно при более высоких температурах отпуска. Следовательно, в некоторых случаях образование нижнего бейнита при достаточно низких температурах, чтобы избежать крупных карбидных частиц, имеет более высокую ударную вязкость, чем отпущенный мартенсит, отпущенный в диапазоне температур ТМЭ. Это меняется на противоположное при высоких температурах аустенитного отпуска, когда бейнит образует крупные карбиды.

Это приводит к более низкому балансу твердости и ударной вязкости; было бы лучше закалить ниже и, таким образом, иметь более высокую ударную вязкость и твердость. Ударная вязкость снижается в этом диапазоне температур отчасти из-за потери остаточного аустенита , а также из-за карбидных «пластин», которые образуются при более высоких температурах отпуска (см. Что происходит во время отпуска?). Недавнее исследование бейнита и мартенсита отпуска в стали с 0,78% С показало, что мартенсит отпуска имеет более низкую ударную вязкость, чем бейнит, при сопоставимой твердости из-за охрупчивания мартенсита отпуска [9].]. Однако бейнит не защищен от крупных карбидных частиц, особенно при более высоких температурах отпуска. Следовательно, в некоторых случаях образование нижнего бейнита при достаточно низких температурах, чтобы избежать крупных карбидных частиц, имеет более высокую ударную вязкость, чем отпущенный мартенсит, отпущенный в диапазоне температур ТМЭ. Это меняется на противоположное при высоких температурах аустенитного отпуска, когда бейнит образует крупные карбиды. К счастью, производители ножей обычно хотят формировать бейнит при низких температурах, потому что прочность бейнита выше при более низких температурах аустенитного отпуска [10]:

К счастью, производители ножей обычно хотят формировать бейнит при низких температурах, потому что прочность бейнита выше при более низких температурах аустенитного отпуска [10]:

Пластинчатый мартенсит

Другим основным источником охрупчивания высокоуглеродистых сталей является «пластинчатый», а не пластинчатый мартенсит. Существует переход при температуре выше 0,6% C, когда вместо этого образуются пластины мартенсита, которые гораздо более хрупкие, чем реечный мартенсит, отчасти из-за образования микротрещин:

пластин, поэтому для бейнитных микроструктур такого охрупчивания не происходит. В исследовании, которое Верховен процитировал для улучшения ударной вязкости бейнита, рассматривались стали с достаточным количеством углерода для образования пластинчатого мартенсита до 0,85% C. Причем превосходство бейнита увеличивалось с увеличением содержания углерода. Этот увеличивающийся разрыв в свойствах с увеличением содержания углерода, вероятно, указывает на то, что именно пластинчатый мартенсит снижает ударную вязкость мартенситной стали. Исследования низкоуглеродистых сталей показывают, что мартенсит отпуска имеет лучшую ударную вязкость, чем бейнит, и именно стали с температурой выше примерно 0,5% C демонстрируют превосходное поведение бейнита, а не предельную твердость, как описал Верховен [11][12]:

Исследования низкоуглеродистых сталей показывают, что мартенсит отпуска имеет лучшую ударную вязкость, чем бейнит, и именно стали с температурой выше примерно 0,5% C демонстрируют превосходное поведение бейнита, а не предельную твердость, как описал Верховен [11][12]:

Исследования, в которых специально изучалось влияние пластинчатого мартенсита в высокоуглеродистых сталях по сравнению с более низким бейнитом, показали, что пластинчатый мартенсит был основной причиной более низкой ударной вязкости отпущенного мартенсита [13][14]. Исследование сплава 52100, закаленного при достаточно высокой температуре (из-за высокого содержания углерода в аустените), чтобы вызвать образование пластинчатого мартенсита, показало, что более высокая ударная вязкость бейнита была обусловлена низкой ударной вязкостью пластинчатого мартенсита, хотя даже тогда разница при сопоставимой твердости была относительно небольшой, показывая улучшение при испытании по Шарпи с V-образным надрезом, но лишь небольшая разница при модифицированном испытании на вязкость разрушения [14]:

Растрескивание при закалке

Одним из преимуществ аустенитного отпуска является то, что закалка менее жесткая, и поэтому сталь менее склонна к растрескиванию. Ранее существовавшие трещины приводят к плохой ударной вязкости или даже к разрушению во время отпуска. Мартенсит является более крупной фазой, чем аустенит, и быстрая закалка приводит к неравномерному распределению температуры стали при закалке. Сталь также меняет размер в зависимости от температуры; он немного растет с повышением температуры в зависимости от коэффициента теплового расширения. Таким образом, изменение размера в сочетании с неравномерным распределением температуры (внутренняя часть горячее и больше, чем поверхность) наряду с образованием мартенсита (сначала образуется на более холодной поверхности) означает, что в стали могут наблюдаться вредные распределения напряжений, которые могут привести к трещинам. Образование бейнита происходит намного медленнее, чем мартенсита, потому что для этого требуется диффузия, и с учетом времени, необходимого для начала образования бейнита, сталь с гораздо большей вероятностью будет иметь однородное распределение температуры до превращения, чем с образованием мартенсита.

Ранее существовавшие трещины приводят к плохой ударной вязкости или даже к разрушению во время отпуска. Мартенсит является более крупной фазой, чем аустенит, и быстрая закалка приводит к неравномерному распределению температуры стали при закалке. Сталь также меняет размер в зависимости от температуры; он немного растет с повышением температуры в зависимости от коэффициента теплового расширения. Таким образом, изменение размера в сочетании с неравномерным распределением температуры (внутренняя часть горячее и больше, чем поверхность) наряду с образованием мартенсита (сначала образуется на более холодной поверхности) означает, что в стали могут наблюдаться вредные распределения напряжений, которые могут привести к трещинам. Образование бейнита происходит намного медленнее, чем мартенсита, потому что для этого требуется диффузия, и с учетом времени, необходимого для начала образования бейнита, сталь с гораздо большей вероятностью будет иметь однородное распределение температуры до превращения, чем с образованием мартенсита. Иногда используется процесс, называемый мартенситным отпуском, который предназначен не для образования бейнита, а для закалки до температуры выше начальной температуры мартенсита и позволяет стали достичь однородной температуры перед охлаждением с образованием мартенсита. Закалка выполняется специально, чтобы избежать растрескивания при закалке.

Иногда используется процесс, называемый мартенситным отпуском, который предназначен не для образования бейнита, а для закалки до температуры выше начальной температуры мартенсита и позволяет стали достичь однородной температуры перед охлаждением с образованием мартенсита. Закалка выполняется специально, чтобы избежать растрескивания при закалке.

Высокоуглеродистые стали и мартенситная вязкость

Будут ли все высокоуглеродистые стали иметь относительно низкую ударную вязкость с отпущенной мартенситной микроструктурой? Возможно, вы смотрите на состав некоторых инструментальных сталей с содержанием углерода более 1,5% и удивляетесь, почему их вообще кто-то использует. Что ж, с добавками сплава содержание углерода в аустените и, следовательно, в конечном мартенсите снижается. Например, вот диаграмма, показывающая, как снижается концентрация «эвтектоидного» углерода при увеличении добавок хрома:

A2 с 5 % Cr или D2 с 12 % Cr содержат чуть менее 0,6 % углерода в растворе, чтобы избежать мартенсита пластины и избыточного остаточного аустенита. Таким образом, несмотря на то, что эти стали не образуют бейнит в разумные сроки из-за их высокого содержания легирующих элементов, это, вероятно, не имеет значения, потому что они в любом случае обычно не образуют пластинчатый мартенсит. Однако простые углеродистые стали, такие как 1080 и 1095, подвержены риску образования пластинчатого мартенсита. Вероятность образования пластинчатого мартенсита может быть снижена за счет использования более низких температур закалки [15], хотя это легче осуществить в печи с цифровым управлением, чем в обычно используемых кузницах с простыми углеродистыми сталями.

Таким образом, несмотря на то, что эти стали не образуют бейнит в разумные сроки из-за их высокого содержания легирующих элементов, это, вероятно, не имеет значения, потому что они в любом случае обычно не образуют пластинчатый мартенсит. Однако простые углеродистые стали, такие как 1080 и 1095, подвержены риску образования пластинчатого мартенсита. Вероятность образования пластинчатого мартенсита может быть снижена за счет использования более низких температур закалки [15], хотя это легче осуществить в печи с цифровым управлением, чем в обычно используемых кузницах с простыми углеродистыми сталями.

Стали, подходящие для аустенитной и бейнитной микроструктуры

Как показано на графике зависимости углерода от твердости, только самые высокоуглеродистые стали подходят для достижения высокой твердости, которая нам нужна в ножах. Вероятно, это хорошо, так как именно высокоуглеродистые стали демонстрируют наибольшее улучшение по сравнению с бейнитной микроструктурой. Однако если требуется очень высокая твердость, то бейнит, очевидно, не подходит, поскольку его твердость ниже, чем у мартенсита. Добавки с более высоким содержанием сплава замедляют образование бейнита, а при достаточном содержании сплава образование бейнита происходит настолько медленно, что становится невозможным, как показано ниже для быстрорежущей стали T1 (обозначенной 18-0-1), где при 200 °C он берет верх. 4 часа только для начала образования бейнита [16]. Это ограничивает применение бейнитной микроструктуры к относительно простым сталям, таким как 1095, 52100 и О1. Даже эти простые стали требуют относительно длительного времени выдержки, чтобы обеспечить полное превращение в бейнит. Отпуск, вероятно, рекомендуется после аустенитного отпуска в случае неполного превращения в бейнит, поскольку любой оставшийся аустенит превратится в мартенсит при окончательном охлаждении. Диаграммы ТТТ для нескольких распространенных низколегированных сталей, которые могут быть пригодны для аустенитного отпуска, также показаны в конце этой статьи [10].

Однако если требуется очень высокая твердость, то бейнит, очевидно, не подходит, поскольку его твердость ниже, чем у мартенсита. Добавки с более высоким содержанием сплава замедляют образование бейнита, а при достаточном содержании сплава образование бейнита происходит настолько медленно, что становится невозможным, как показано ниже для быстрорежущей стали T1 (обозначенной 18-0-1), где при 200 °C он берет верх. 4 часа только для начала образования бейнита [16]. Это ограничивает применение бейнитной микроструктуры к относительно простым сталям, таким как 1095, 52100 и О1. Даже эти простые стали требуют относительно длительного времени выдержки, чтобы обеспечить полное превращение в бейнит. Отпуск, вероятно, рекомендуется после аустенитного отпуска в случае неполного превращения в бейнит, поскольку любой оставшийся аустенит превратится в мартенсит при окончательном охлаждении. Диаграммы ТТТ для нескольких распространенных низколегированных сталей, которые могут быть пригодны для аустенитного отпуска, также показаны в конце этой статьи [10].

Смешанная микроструктура бейнита и мартенсита

В некоторых случаях превосходные свойства были обнаружены при наличии комбинации нижнего бейнита и мартенсита. Вот пример стали 52100, отпущенной при 270°C (518°F) в течение разного времени, где наблюдается пик как прочности, так и ударной вязкости примерно через 30 минут, что дает некоторое количество бейнита (образующегося во время выдержки) и некоторое количество мартенсита без отпуска (образующегося во время выдержки). после охлаждения до комнатной температуры после выдержки) [17]:

Было обнаружено, что введение примерно на 20% более мягкого бейнита приводит к более высокой прочности, чем 100%-й мартенсит [18], потому что по мере образования бейнита внутри аустенита углерод диффундирует из бейнита в оставшийся аустенит по мере его образования, что увеличивает конечную прочность мартенсита. Это привело к пику твердости примерно через 30 минут, так как это соответствовало бы примерно 20% бейнита, а оставшаяся микроструктура представляла собой мартенсит без отпуска. С увеличением времени выдержки при температуре аустенитного отпуска образуется больше бейнита, что снижает твердость. Однако этот пик твердости и ударной вязкости не всегда воспроизводился, как показано в другом исследовании на 52100 с аналогичной температурой отпуска 275°С [19].]:

С увеличением времени выдержки при температуре аустенитного отпуска образуется больше бейнита, что снижает твердость. Однако этот пик твердости и ударной вязкости не всегда воспроизводился, как показано в другом исследовании на 52100 с аналогичной температурой отпуска 275°С [19].]:

Смешанные микроструктуры с мартенситом, образованным первым

В конце этой статьи можно увидеть диаграммы ТТТ для нескольких низколегированных сталей [10]. Крайняя левая линия показывает время, необходимое для начала преобразования, а крайняя правая линия указывает время, необходимое для завершения преобразования. Существуют также окончательные значения твердости, которые указывают на твердость, достигаемую при полном преобразовании для каждой температуры. Обратите внимание, что в некоторых случаях время окончания превращения простирается ниже начала мартенсита, как показано на схематической диаграмме выше. Ниже этой температуры сначала образуется некоторое количество мартенсита (во время закалки до температуры выдержки), а затем во время выдержки формируется бейнит. Однако важно понимать, что часто время, необходимое для полного преобразования ниже Ms, является экстраполяцией. Время завершения превращения может быть уменьшено за счет присутствия мартенсита, который образуется во время закалки до температуры ниже Ms, но скорость диффузии также низкая при низких температурах, поэтому поведение может быть сложным. Механические свойства стали с аустенитным отпуском ниже Мs изучены мало [20].

Однако важно понимать, что часто время, необходимое для полного преобразования ниже Ms, является экстраполяцией. Время завершения превращения может быть уменьшено за счет присутствия мартенсита, который образуется во время закалки до температуры ниже Ms, но скорость диффузии также низкая при низких температурах, поэтому поведение может быть сложным. Механические свойства стали с аустенитным отпуском ниже Мs изучены мало [20].

Если сталь сначала слегка закалить до начала мартенсита с образованием некоторой доли мартенсита с последующим повторным нагревом выше начала мартенсита, было обнаружено, что время, необходимое для образования бейнита, частично сокращается, потому что меньше аустенита присутствует для превращения и отчасти потому, что существующий мартенсит увеличивает скорость зарождения новых бейнитных реек [21]. Мартенситные пластины, которые образуются первыми, действуют как места зарождения образующегося бейнита. Этот процесс «предварительного охлаждения» можно увидеть на схеме выше. Этот процесс может позволить использовать низкие температуры отпуска для получения высокой твердости, но при этом завершить реакцию за разумное время. Исследование 52100 показало, что использование этого процесса показало улучшенное сочетание ударной вязкости и твердости за счет образования 33% мартенсита с закалкой до 200°C перед повторным нагревом до 240°C в течение 18 минут с образованием бейнита с отпуском при 200°C. С позже [22]. Однако, поскольку было проведено только одно сравнение с состоянием закалки и отпуска (мартенсит), которое имело более высокую твердость, неясно, действительно ли баланс вязкости и износостойкости был выше. Было высказано предположение, что образование начального мартенсита приводит к измельчению образующегося впоследствии бейнита для улучшения свойств; однако свойства стали, которая не подвергалась предварительной закалке и, таким образом, образовывала мартенсит только после образования бейнита, имели аналогичные свойства, поэтому может не иметь значения, в каком порядке образовались фазы, а просто доля каждой из них.

Этот процесс может позволить использовать низкие температуры отпуска для получения высокой твердости, но при этом завершить реакцию за разумное время. Исследование 52100 показало, что использование этого процесса показало улучшенное сочетание ударной вязкости и твердости за счет образования 33% мартенсита с закалкой до 200°C перед повторным нагревом до 240°C в течение 18 минут с образованием бейнита с отпуском при 200°C. С позже [22]. Однако, поскольку было проведено только одно сравнение с состоянием закалки и отпуска (мартенсит), которое имело более высокую твердость, неясно, действительно ли баланс вязкости и износостойкости был выше. Было высказано предположение, что образование начального мартенсита приводит к измельчению образующегося впоследствии бейнита для улучшения свойств; однако свойства стали, которая не подвергалась предварительной закалке и, таким образом, образовывала мартенсит только после образования бейнита, имели аналогичные свойства, поэтому может не иметь значения, в каком порядке образовались фазы, а просто доля каждой из них. На основании этих исследований возможно, что смешанная мартенситно-бейнитная микроструктура имеет более высокий баланс твердости и ударной вязкости, но это не обязательно. Этот процесс требует двух соляных горшков или, возможно, высокотемпературного масла маркиза на первом этапе, но это было бы интересной областью для дальнейшего изучения.

На основании этих исследований возможно, что смешанная мартенситно-бейнитная микроструктура имеет более высокий баланс твердости и ударной вязкости, но это не обязательно. Этот процесс требует двух соляных горшков или, возможно, высокотемпературного масла маркиза на первом этапе, но это было бы интересной областью для дальнейшего изучения.

Износостойкость

Некоторые исследования показали, что бейнит имеет небольшое преимущество перед отпущенным мартенситом в износостойкости при аналогичной твердости [23][24][25][26], как правило, из-за более высокой доля мелких карбидов по сравнению с мартенситом отпуска или за счет остаточного аустенита. Однако количество исследований, в которых рассматривается стойкость к истиранию, а не менее полезная износостойкость при скольжении, невелико, и на карбиды и остаточный аустенит влияют тип аустенитной обработки и состав стали. При достаточно высоком давлении остаточный аустенит превращается в свежий мартенсит, и это превращение увеличивает износостойкость. Остаточный аустенит часто нежелателен в ножах, поэтому улучшение за счет остаточного аустенита может не принести пользу ножу в целом. Однако может иметь место влияние карбидов или самой микроструктуры нижнего бейнита. На приведенных ниже рисунках есть некоторые различия в том, как они представляют износостойкость; однако во всех случаях более высокая твердость означает лучшую износостойкость, так что это ключ к их интерпретации.

Остаточный аустенит часто нежелателен в ножах, поэтому улучшение за счет остаточного аустенита может не принести пользу ножу в целом. Однако может иметь место влияние карбидов или самой микроструктуры нижнего бейнита. На приведенных ниже рисунках есть некоторые различия в том, как они представляют износостойкость; однако во всех случаях более высокая твердость означает лучшую износостойкость, так что это ключ к их интерпретации.

Заключение и резюме

Отпущенный мартенсит и нижний бейнит очень похожи в том, что они оба имеют решетчатую микроструктуру с небольшими карбидами внутри. Мартенсит может быть прочнее (более высокая твердость), что может означать лучшую устойчивость к завальцовке кромки или постоянному изгибу ножей. Предыдущие исследования, указывающие на то, что более низкий бейнит имеет более высокую ударную вязкость по сравнению с мартенситом отпуска, по-видимому, связаны со сравнением с охрупчивающимся мартенситом в результате образования пластинчатого мартенсита или охрупчивания мартенсита отпуска. Следовательно, если эти механизмы охрупчивания мартенсита избегаются, две микроструктуры имеют одинаковую ударную вязкость при одинаковой твердости, поэтому они имеют одинаковую стойкость к скалыванию кромок или поломке в ножах. Нижний бейнит может иметь небольшое преимущество перед мартенситом отпуска с точки зрения износостойкости, но это может быть обратным, если мартенсит имеет более высокую твердость. Формирование полностью бейнитной микроструктуры может занять 2 часа или более для низколегированных сталей, но это можно ускорить закалкой ниже начала мартенсита перед повторным нагревом с образованием бейнита. Короткие обработки аустенитным отпуском с неполным превращением также могут использоваться до тех пор, пока полученный мартенсит отпущен. Высоколегированные стали непригодны для закалки из-за медленной скорости превращения. Небольшой объем исследований смешанных мартенситно-бейнитных микроструктур является многообещающим и потенциально показывает небольшое увеличение баланса твердости и ударной вязкости.

Следовательно, если эти механизмы охрупчивания мартенсита избегаются, две микроструктуры имеют одинаковую ударную вязкость при одинаковой твердости, поэтому они имеют одинаковую стойкость к скалыванию кромок или поломке в ножах. Нижний бейнит может иметь небольшое преимущество перед мартенситом отпуска с точки зрения износостойкости, но это может быть обратным, если мартенсит имеет более высокую твердость. Формирование полностью бейнитной микроструктуры может занять 2 часа или более для низколегированных сталей, но это можно ускорить закалкой ниже начала мартенсита перед повторным нагревом с образованием бейнита. Короткие обработки аустенитным отпуском с неполным превращением также могут использоваться до тех пор, пока полученный мартенсит отпущен. Высоколегированные стали непригодны для закалки из-за медленной скорости превращения. Небольшой объем исследований смешанных мартенситно-бейнитных микроструктур является многообещающим и потенциально показывает небольшое увеличение баланса твердости и ударной вязкости.

[1] Кэрон, Р. Н. и Г. Краусс. «Отпуск реечного мартенсита Fe-C». Металлургические операции 3, вып. 9 (1972): 2381-2389.

[2] http://www.phase-trans.msm.cam.ac.uk/2004/Tempered.Martensite/tempered.martensite.html

[3] https://www.tf.uni-kiel .de/matwis/amat/iss/index.html

[4] Бхадешия, Х.К.Д.Х. и Д.В. Эдмондс. «Механизм образования бейнита в сталях». Acta Metallurgica 28, №. 9(1980): 1265-1273.

[5] Сэмюэлс, Леонард Эрнест. Световая микроскопия углеродистых сталей . Asm International, 1999.

[6] Верховен, Джон Д. Металлургия стали для неметаллургов . ASM International, 2007.

[7] Олунд П., С. Ларссон и Т. Лунд. «Свойства закаленной бейнитной стали SAE 52100». 18-я конференция и выставка Общества термообработки ASM, включая симпозиум памяти Лю Дая , стр. 305-309. 1998.

[8] Хорн Р. М. и Роберт О. Ритчи. «Механизмы отпускного мартенситного охрупчивания низколегированных сталей». Металлургические операции А 9, вып. 8 (1978): 1039-1053.

Металлургические операции А 9, вып. 8 (1978): 1039-1053.

[9] Ту, Мэн-Инь, Ченг-Ань Сюй, Вэнь-Сюн Ван и Юн-Фу Сюй. «Сравнение микроструктуры и механического поведения нижнего бейнита и мартенсита отпуска в стали JIS SK5». Химия и физика материалов 107, вып. 2-3 (2008): 418-425.

[10] Чендлер, Гарри. «Руководство по термообработке». ASM International, округ Джога, (1995): 661-663.

[11] Никколс, Эдвин Х. Обзор литературы: Ударная вязкость бейнита по сравнению с мартенситом . № WVT-TR-76012. WATERVLIET ARSENAL NY BENET WEAPONS LAB, 1976.

[12] Боуэн П. и Дж. Ф. Нотт. «Влияние размера на микроскопическое напряжение разрушения при отрыве, σ F *, в мартенситных микроструктурах». Металлургические сделки А 17, вып. 2 (1986): 231-241.

[13] Дас, Сантош Кумар. «Структура и механические свойства сталей Fe-Ni-Co-C». (1968).

[14] Кар, Рамешчандра Дж. «Оптимизация прочности и ударной вязкости высокоуглеродистой стали». (1976).

(1976).

[15] Руководство Кевина Кашена по 1080 и 1084

[16] Калейчева Дж. А. «Структура и свойства быстрорежущих сталей после аустенитного отпуска». International Journal of Microstructure and Materials Properties 2, вып. 1 (2007): 16-23.

[17] Чакраборти, Дж., Д. Бхаттачарджи и И. Манна. «Закалка подшипниковой стали для улучшения механических свойств». Scripta Materialia 59, вып. 2 (2008): 247-250.

[18] Янг, Ч. Х. и Х. К. Д. Х. Бхадешия. «Прочность смесей бейнита и мартенсита». Материаловедение и технология 10, вып. 3 (1994): 209-214.

[19] Киликли, Волкан и Мукахит Каплан. «Влияние температур аустенитного отпуска на микроструктуру и механические свойства подшипниковой стали». Scripta Materialia 59, вып. 2 (2008): 131-254.

[20] Тянь, Цзюнюй, Гуан Сюй, Минсин Чжоу и Хайцзян Ху. «Микроструктура рафинированного бейнита и механические свойства высокопрочной низкоуглеродистой бейнитной стали, обработанной аустенитным отпуском ниже и выше Ms». Steel Research International 89, №. 4 (2018): 1700469.

Steel Research International 89, №. 4 (2018): 1700469.

[21] Донг Дж., Х. Веттерс и Х.-В. зоч. «Сокращение продолжительности термообработки в нижней бейнитной области». International Heat Treatment & Surface Engineering , №. 5 (2004): 555-560.

[22] Li, C., and J.L. Wang. «Влияние предварительной закалки на мартенситно-бейнитную микроструктуру и механические свойства подшипниковой стали ГК15». Journal of Materials Science 28, вып. 8 (1993): 2112-2118.

[23] Мисра, Амбриш и Иэн Финни. «Обзор абразивного износа металлов». Журнал инженерных материалов и технологий 104, вып. 2 (1982): 94-101.

[24] Сюй, Лицюнь. «Абразивный износ ферросплавов». (1991).

[25] Лефевр, Джастин и Кэти Л. Хайринен. «Закаленные материалы для силовых агрегатов». Журнал материаловедения и характеристик 22, вып. 7 (2013): 1914-1922.

[26] Мур, Массачусетс, «Взаимосвязь между стойкостью к абразивному износу, твердостью и микроструктурой ферритных материалов». Одежда 28, №. 1 (1974): 59-68.

Одежда 28, №. 1 (1974): 59-68.

Нравится:

Нравится Загрузка…

Что делает закаленную сталь такой твердой?

Обновление: я создал страницу на Patreon для финансирования исследовательских проектов, о которых вы можете прочитать здесь — http://knifesteelnerds.com/how-you-can-help/

Чтобы закалить сталь, вы нагреваете ее до высокой температуры, чтобы образуют фазу, называемую аустенитом, за которой следует быстрая закалка с образованием очень прочной фазы, называемой мартенситом. Твердость является мерой прочности. Я описал процесс образования аустенита в следующем посте: Аустенитизация, часть 1. Подводя итог этому посту:

- Сталь состоит из нескольких фаз, так же как вода может быть твердой, жидкой или газообразной, сталь может иметь различное расположение атомов или «фазы», оставаясь при этом твердой. Две из этих фаз называются аустенитом и ферритом.

- Аустенит имеет относительно высокую растворимость углерода, в то время как феррит может содержать только очень небольшое количество углерода (<0,02%).

- является магнитным и присутствует при комнатной температуре, а сталь превращается в аустенит при высоких температурах, который не является магнитным.

Феррит

Когда сталь медленно охлаждается из высокотемпературной аустенитной фазы, углерод выпадает в осадок, так что может образоваться низкоуглеродистая ферритная фаза, что приводит к получению мягкой стали с низкой твердостью. Углерод выпадает в осадок в виде карбидов или перлита, о чем я расскажу более подробно в следующей статье. Однако, если сталь охлаждается быстро, углерод не успевает выделиться. По мере охлаждения аустенита «движущая сила» или степень, в которой сталь «хочет» превратиться в феррит, увеличивается до точки, когда сталь так сильно хочет превратиться в феррит, что вместо этого превращается в новую фазу, фазу, подобную феррит, но насыщен углеродом и имеет модифицированную кристаллическую структуру для размещения углерода. Вместо «объемно-центрированной кубической» микроструктуры феррита элементарная ячейка имеет вытянутую форму и называется «объемно-центрированной тетрагональной» [1]:

Упрочнение твердого раствора

Атомы углерода намного меньше атомов железа, поэтому они находятся между атомами железа, что называется «межузельным» атомом. Эти атомы углерода напрягают связи атомов железа, что укрепляет материал. Вот удобная схема, чтобы лучше понять деформацию атомной решетки (спасибо Wikipedia) [2]:

Эти атомы углерода напрягают связи атомов железа, что укрепляет материал. Вот удобная схема, чтобы лучше понять деформацию атомной решетки (спасибо Wikipedia) [2]:

Изменение прочности за счет присутствия других (не железных) атомов называется «упрочнением твердого раствора». Углерод вносит большой вклад в твердорастворное упрочнение феррита, и мартенсит ведет себя примерно так же [3]:

Деформация решетки увеличивает прочность, влияя на движение дислокаций, которые представляют собой линейные дефекты в кристаллической структуре, контролирующие прочность материалов. Я представил их и описал, как они влияют на прочность, в следующей статье: Как измельчение зерна ведет к улучшению свойств? Из этой статьи следует помнить несколько важных моментов:

- Чем труднее двигаться дислокациям, тем выше прочность/твердость материала.

- Дислокации не могут легко пройти через себя, поэтому если их достаточное количество, то они не могут легко двигаться.

Высокая «плотность дислокаций» приводит к высокой прочности/твердости.

Высокая «плотность дислокаций» приводит к высокой прочности/твердости. - Внутри стали существуют различные границы, такие как границы зерен, которые действуют как барьеры для движения дислокаций. Больше границ означает более высокую прочность/твердость.

- Дислокации движутся по «плоскостям скольжения», которые обычно представляют собой наиболее плотно упакованные плоскости атомов.

Мартенситное превращение

При образовании мартенсита происходит «бездиффузионное» превращение. При обычных превращениях, таких как медленное охлаждение с образованием феррита, атомы должны диффундировать, чтобы сформировать новую фазу. Однако при мартенситном образовании сталь быстро закаливается и не успевает за дальней диффузией атомов. Вместо этого атомы совершают небольшой «сдвиг» в тандеме, образуя новую мартенситную микроструктуру, что называется «сдвиговым преобразованием». Упрощенную схему, показывающую это изменение, см. в следующем [4]:

Вы видите мартенситное превращение в действии в этом потрясающем видео низкоуглеродистой стали с использованием метода, называемого лазерной конфокальной микроскопией [5]: факт приближается к скорости звука. Помните, что превращение происходит без диффузии и зависит не от времени, а только от температуры. Если сталь выдерживают при температуре, при которой образовалось 90% мартенсита, он останется там, пока сталь не будет дополнительно охлаждена. Остальные 10% по-прежнему будут аустенитом, который называется «остаточным аустенитом». Поэтому степень образования мартенсита контролируется температурой [6]:

Помните, что превращение происходит без диффузии и зависит не от времени, а только от температуры. Если сталь выдерживают при температуре, при которой образовалось 90% мартенсита, он останется там, пока сталь не будет дополнительно охлаждена. Остальные 10% по-прежнему будут аустенитом, который называется «остаточным аустенитом». Поэтому степень образования мартенсита контролируется температурой [6]:

Полоски начинаются или «зарождаются» на одной границе аустенитного зерна и проходят до тех пор, пока не достигнут границы на другой стороне зерна или другой мартенситной планки. Они зарождаются на границах зерен, потому что это области с высокой энергией, которые предпочтительны для зарождения новых фаз. Они заканчиваются на другой границе, поскольку превращение происходит за счет бездиффузионного сдвигового превращения атомов. Границы — это точки, в которых присутствует различная ориентация атомов, как описано в статье об измельчении зерна, на которую я ссылался ранее. При совершенно другой ориентации атомных плоскостей мартенсит не может образоваться за счет короткого сдвига атомов, поэтому решетка заканчивается на границах, где кристаллическая структура меняет направление, как показано на этом изображении границы зерна с высоким разрешением, полученном с помощью просвечивающего электронного микроскопа. 7]:

7]:

Упрочнение дислокаций

Когда происходит трансформация сдвига, создается большая плотность дислокаций, чтобы компенсировать напряжение, создаваемое сдвигом атомов. Как описано ранее, высокая плотность дислокаций приводит к более высокой прочности/твердости. Увеличение содержания углерода в мартенсите приводит к более высокой плотности дислокаций, что отчасти объясняет более высокую прочность мартенсита [8]: переход между «реечным» и «пластинчатым» мартенситом. Вместо этого пластинчатый мартенсит формируется по механизму двойникования, который я не буду рассматривать в этой статье. Для простоты мы будем придерживаться общего вывода о том, что более высокое содержание углерода приводит к более высокой плотности дислокаций, что означает, что дислокации не двигаются так легко, что приводит к более высокой прочности/твердости.

Усиление границ

Границы зерен — не единственные границы, которые препятствуют движению дислокаций, тем самым увеличивая прочность. Внутри мартенсита есть границы «пакетов» и «блоков», которые также препятствуют движению дислокаций [9][10][11]:

Внутри мартенсита есть границы «пакетов» и «блоков», которые также препятствуют движению дислокаций [9][10][11]:

иметь возможность видеть пакеты и блоки. Пакет или блок — это группа параллельных реек, и различие между ними требует слишком много описания, чтобы охватить его здесь (одна и та же плоскость привычек для пакетов и одинаковая ориентация для блоков). Поскольку малоугловые границы пакетов и блоков также препятствуют движению дислокаций, размер пакетов или блоков иногда называют «эффективным» размером зерна мартенсита. Размер пакетов/блоков уменьшается за счет уменьшения размера зерна, как показано на этой схеме [12]:

Размер пакетов и блоков контролирует прочность аналогично размеру зерна, поэтому его иногда называют «эффективным» размером зерна. Это очень похоже на график зависимости размера зерна от прочности, как было описано в статье об уточнении зерна, на которую я буду ссылаться, пока вы не нажмете на нее и не прочитаете. Вот график, показывающий корреляцию между размером зерна и размером пакетов и блоков [12]:

Еще один важный фактор, контролирующий размер пакетов и блоков по содержанию углерода; чем выше содержание углерода, тем меньше пакеты и блоки. Это еще один механизм, благодаря которому более высокое содержание углерода приводит к более прочному мартенситу [13][14]:

Это еще один механизм, благодаря которому более высокое содержание углерода приводит к более прочному мартенситу [13][14]:

На схеме видно, как пакеты, блоки и рейки уменьшаются в размерах с увеличением содержания углерода. Вы также можете видеть, что в стали с 0,8% C образовалась «пластина» мартенсита, которую я описал в разделе о плотности дислокаций. Более высокое содержание углерода приводит к смещению между пластинами и пластинами [15]:

Мартенситные пластины, как правило, нежелательны, поскольку ударная вязкость пластинчатого мартенсита ниже, чем у реечного мартенсита, отчасти из-за «микротрещин», которые образуются в пластинчатом мартенсите [15]. 16]:

Плоскости скольжения

Тип кристаллической структуры материала определяет количество «плоскостей скольжения», вдоль которых происходит скольжение дислокаций. Возможно, вы помните из статьи «Эффект размера зерна», что вы определенно уже читали, что движение дислокаций преимущественно происходит вдоль плотноупакованных плоскостей атомов [17]: плоскостей, доступных для движения дислокаций, поэтому сама микроструктура затрудняет движение дислокаций. Более высокое содержание углерода приводит к большей «тетрагональности» микроструктуры.

Более высокое содержание углерода приводит к большей «тетрагональности» микроструктуры.

Резюме и выводы

Высокая прочность мартенсита достигается благодаря нескольким механизмам. Не совсем известно, какой из механизмов является наиболее важным, но я рассмотрел несколько основных:

- Упрочнение твердого раствора из-за высокого содержания углерода, приводящее к напряжениям в атомной решетке, препятствующим движению дислокаций.

- Высокая плотность дислокаций, созданная сдвиговым преобразованием.

- Высокая плотность границ за счет формирования границ пакетов и блоков.

- Малое количество плоскостей скольжения, доступных для движения дислокаций в BCT.

Сочетание этих механизмов создает очень прочный/твердый мартенсит, который мы знаем и любим; все механизмы увеличиваются за счет содержания углерода, и действительно, мы обнаруживаем, что прочность мартенсита в значительной степени зависит от содержания углерода [18]: в этой статье, чтобы лучше понять, как работает мартенситное превращение и как оно делает сталь твердой и прочной. Некоторые из этих деталей больше, чем необходимо, чтобы знать, как сделать нож. Суть в том, что закалка стали от высокой температуры делает ее твердой, превращение в мартенсит делает ее твердой, а большее количество углерода в мартенсите делает ее более твердой. Эта информация должна способствовать вашему пониманию при чтении других статей о термической обработке, таких как то, что я написал в части 1, 2 и 3 аустенизации. статья понимает, как присутствует углерод в мартенсите, что такое «тетрагональность», плотность дислокаций мартенсита, и поэтому я могу описать, как все эти вещи модифицируются при отпуске.

Некоторые из этих деталей больше, чем необходимо, чтобы знать, как сделать нож. Суть в том, что закалка стали от высокой температуры делает ее твердой, превращение в мартенсит делает ее твердой, а большее количество углерода в мартенсите делает ее более твердой. Эта информация должна способствовать вашему пониманию при чтении других статей о термической обработке, таких как то, что я написал в части 1, 2 и 3 аустенизации. статья понимает, как присутствует углерод в мартенсите, что такое «тетрагональность», плотность дислокаций мартенсита, и поэтому я могу описать, как все эти вещи модифицируются при отпуске.

Бонус! Почему мартенсит тетрагональный?

Возможно, вы задавались вопросом: почему мартенситное тело центрировано тетрагонально (удлиненный куб), а не просто куб большего размера? Почему углерод преимущественно расположен в одном направлении? Что ж, я рад, что ты спросил, дорогой читатель. Мы должны вернуться к гранецентрированной кубической микроструктуре высокотемпературного аустенита, который имеет межузельные атомы углерода между связями железо-железо [19]:

Две элементарные ячейки аустенита показаны не просто так, потому что, когда вы соедините две из них вместе, вы можете найти элементарную ячейку, которая очень похожа на объемно-центрированный кубический феррит, как показано темными линиями на этой схеме [19]. ]. Это приводит к преимущественному увеличению в вертикальном, или «с», направлении с уменьшением в горизонтальном, или «а», направлении, и, следовательно, степень «тетрагональности» увеличивается с более высоким содержанием углерода [19].][20]:

]. Это приводит к преимущественному увеличению в вертикальном, или «с», направлении с уменьшением в горизонтальном, или «а», направлении, и, следовательно, степень «тетрагональности» увеличивается с более высоким содержанием углерода [19].][20]:

[1] Взято с http://www.seas.upenn.edu/~chem101/sschem/solidstatechem.html

[2] https://en. wikipedia.org/wiki/Strengthening_mechanisms_of_materials

[3] Пикеринг, Ф. Б. «Микролегирование 75». Union Carbide Corp., Нью-Йорк, NY 9 (1977).

[4] https://www.tf.uni-kiel.de/matwis/amat/mw1_ge/kap_8/backbone/r8_4_1.html

[5] https://www.youtube.com/watch?v =OQ5lVjYssko

[6] http://labs.mete.metu.edu.tr/sma/smatext/MART.htm

[7] https://www.tf.uni-kiel.de/matwis/amat/iss/ kap_5/backbone/r5_3_1.html

[8] Морито С., Дж. Нисикава и Т. Маки. «Плотность дислокаций в реечном мартенсите в сплавах Fe-C и Fe-Ni». ISIJ международный 43.9 (2003 г.): 1475-1477.

[9] Мардер, Дж. М. «Морфология массивного железоникелевого мартенсита». Пер. ASM 62 (1969): 1–10.

[10] Иноуэ, Тору, Сёити Мацуда, Ёсихиро Окамура и Коити Аоки. «Разрушение низкоуглеродистого мартенсита отпуска». Труды Японского института металлов 11, вып. 1 (1970): 36-43.

[11] Мацуда С., Т. Иноуэ, Х. Мимура и Ю. Окамура. «Вязкость и эффективный размер зерна в термически обработанных низколегированных высокопрочных сталях». Пер. Железо Сталь инст. яп. 12, вып. 5 (1972): 325-333.

[12] Фурухара Т., К. Кикумото, Х. Сайто, Т. Секине, Т. Огава, С. Морито и Т. Маки. «Фазовое превращение из мелкозернистого аустенита». ISIJ международный 48, №. 8 (2008): 1038-1045.

[13] Морито С., Х. Танака, Р. Кониши, Т. Фурухара и Т. Маки. «Морфология и кристаллография реечного мартенсита в сплавах Fe-C». Acta Materialia 51, №. 6 (2003): 1789-1799.

[14] Маки, Тадаши. «Морфология микроструктуры, состоящей из реечного мартенсита».