Твердость меди: Медь — Механические свойства меди

Содержание

Медь — Механические свойства меди

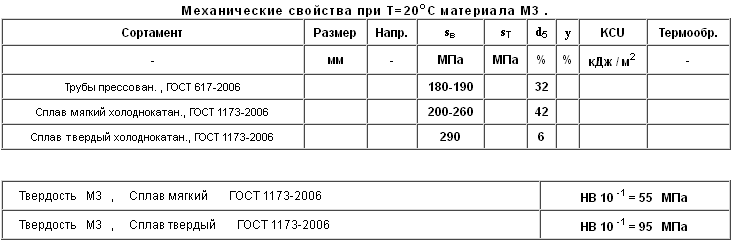

Рассмотрим механические свойства меди

|

Медь мягкая

|

Медь твердая

| |

|

Временное сопротивление меди σВ, МПа

|

220Д240

|

400

|

|

Предел текучести меди σ0,2, МПа

|

70

|

340

|

|

Относительное удлинение меди δ, %

|

50

|

8

|

|

Относительное сужение меди ψ, %

|

75

|

35

|

|

Сопротивление срезу меди τср, МПа

|

150

|

210

|

|

Твердость меди НВ, МПа.

|

450

|

1100

|

Временное сопротивление литой меди при сжатии σВсж =1540 МПа. Микротвердость электролитической меди (99,95 % Сu) при 20 0С Нμ =760 МПа, а при 300 °С 535Д545 МПа.

Механические свойства меди (99,95 % Си) при низких температурах:

|

Медь

|

t, 0С

|

σВ, МПа

|

σ0,2, МПа

|

δ, %

|

ψ, %

|

|

Медь электролитическая

холоднокатаная

|

20

|

410

|

375

|

8,4

|

51,5

|

|

-78

|

423

|

408

|

12

|

56,6

| |

|

-183

|

455

|

420

|

11,2

|

61,2

| |

|

Медь горячекатаная

|

20

|

212

|

50

|

55

|

70

|

|

-20

|

236

|

50

|

56,2

|

70

| |

|

-60

|

255

|

54

|

57,3

|

67

| |

|

-77

|

263

|

50

|

57,2

|

68

| |

|

Медь закаленная

|

20

|

271

|

175

|

37,5

|

77

|

|

-253

|

310

|

214

|

60

|

75

| |

|

Медь отожженная

(отжиг при 700 °С, 30 мин)

|

20

|

240

|

38

|

50,5

|

71,4

|

|

-78

|

291

|

100

|

50

|

73,6

| |

|

-183

|

365

|

87

|

50,5

|

83,3

| |

|

Медь МО, отожженная

|

20

|

220

|

60

|

48

|

76

|

|

-10

|

224

|

62

|

40

|

78

| |

|

-40

|

236

|

64

|

47

|

77

| |

|

-80

|

270

|

70

|

47

|

74

| |

|

— 120

|

288

|

75

|

45

|

70

| |

|

-180

|

408

|

80

|

58

|

77

| |

|

Медь М2, отожженная

|

18

|

230

|

51

|

52

|

70

|

|

0

|

236

|

51

|

52

|

69

| |

|

-30

|

237

|

54

|

48

|

69

| |

|

-80

|

263

|

61

|

47

|

67

| |

|

Медь М2, холоднотянутая

(наклеп 93 %)

|

20

|

468

|

1,1

|

57

| |

|

0

|

486

|

1,8

|

56

| ||

|

-20

|

487

|

1,2

|

56

| ||

|

-30

|

493

|

1,9

|

54

| ||

|

-60

|

506

|

2,0

|

58

| ||

|

Медь М2, холоднотянутая

(наклеп,73 %)

|

20

|

411

|

2,0

|

57

| |

|

0

|

419

|

2,1

|

57

| ||

|

-20

|

429

|

2,0

|

57

| ||

|

-30

|

435

|

3,0

|

57

| ||

|

-60

|

449

|

4,0

|

57

| ||

|

Медь техническая,

отожженная и закаленная

с 800 °С в воде

|

-17

|

240

|

29

|

70

| |

|

-196

|

380

|

41

|

72

| ||

|

-253

|

460

|

48

|

74

|

|

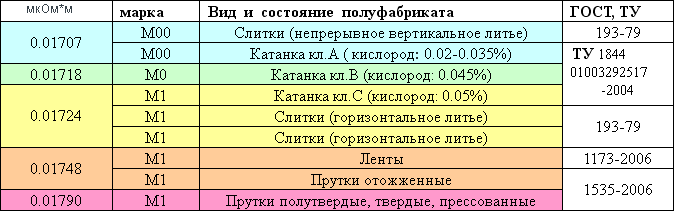

Механические свойства медных полуфабрикатов (не менее):

| ||||

|

Вид медного полуфабриката

|

Состояние

|

σВ, МПа

|

δ, %

|

гост

|

|

Листы медные:

| ||||

|

Листы медные

холоднокатаные

|

Мягкие

|

200

|

30

|

ГОСТ 495Д70

|

|

Твердые

|

300

|

3

|

ГОСТ 495Д70

| |

|

Листы медные

горячекатаные

|

—

|

200

|

30

|

ГОСТ 495Д70

|

|

Лента медная толщиной 0,35 мм

|

Мягкая

|

200

|

30

|

ГОСТ 1173Д70

|

|

Трубы медные прессованные из

меди M1 диаметром

30Х17 мм

|

Мягкие

|

210

|

35

|

ГОСТ 617Д64

ТУ 48-21-78Д72

|

|

Прутки медные тянутые

диаметром 5Д40 мм

|

Мягкие

|

200

|

38

|

ГОСТ 1535Д71

|

|

Твердые

|

270

|

6

|

ГОСТ 1535Д71

| |

|

Прутки медные катаные

35Х100 мм

|

—

|

250

|

8

|

ГОСТ 1535Д71

|

|

Прутки медные прессованные

14×120 мм

|

—

|

200

|

30

|

ГОСТ 1535Д71

|

Скорость звуковых волн, м/с: продольных Сl= 4730; поперечных Ct = 2300. Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

|

t,°C

|

Д180

|

0

|

100

|

200

|

300

|

600

|

800

|

900

|

|

Е, ГПа

|

138

|

132

|

128

|

124

|

118

|

96

|

78

|

70

|

Модуль сдвига G=42,400 ГПа.

Предел ползучести в зависимости от температуры:

|

t,°C

|

20

|

200

|

400

|

|

σпл, МПа

|

70

|

50

|

1,4

|

Предел выносливости σR при 108 циклов для мягкой меди равен 70 МПа, а для твердой 120 МПа. Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

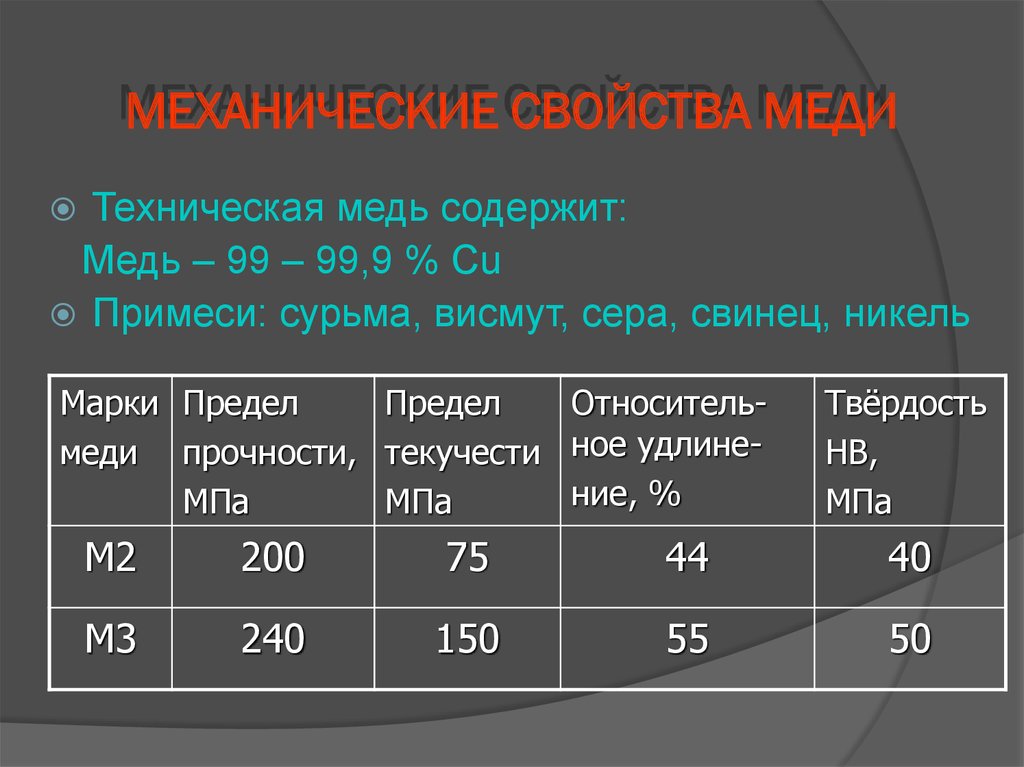

Типичные механические свойства меди (99,95 % Сu) при комнатной температуре (медные прутки прессованные):

|

Состояние

|

Е, ГПа

|

σВ

|

σ0,2

|

SK*

|

δ10

|

ψ

|

σвсж

|

τср

|

НВ

|

σR**

|

КCU, кДж/м2

|

|

МПа

|

%

|

МПа

| |||||||||

|

Мягкие медные прутки (отжиг 700 °С, 30 мин)

Твердые медные прутки (наклеп 25%)

|

110

120

|

240

400

|

80

350

|

60

—

|

50

6

|

75

35

|

1500

—

|

150

200

|

450

959

|

80

100

|

160-180

—

|

* Сопротивление разрушению при растяжении.

** Предел выносливости σR определялся на базе 108 циклов.

- Физические свойства меди

- Электрические и магнитные свойства меди

- Тепловые и термодинамические свойства меди

- Оптические свойства меди

- Механические свойства меди

- Химические свойства меди

- Технологические свойства меди

- Области применения меди

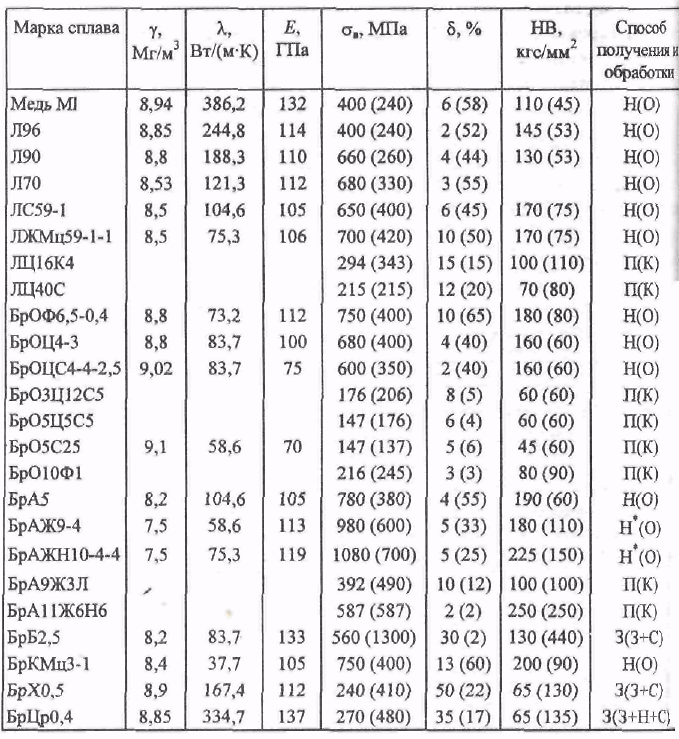

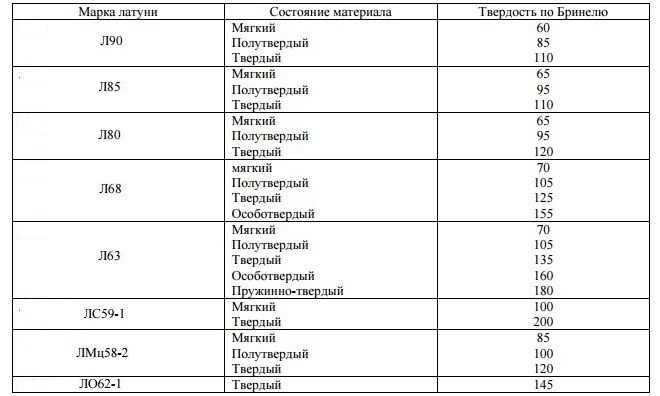

БРОНЗА ЛАТУНЬ

Твердость — медь — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

В табл. 20 приводятся условия электролиза и характеристика ультразвукового поля, применяемые при электролитическом получении меди. Как следует из анализа экспериментальных данных, допустимые плотности тока возрастают в 6 — 8 раз. Повышается твердость электроосажденной меди. В зависимости от ультразвукового режима медь может быть получена как мелко -, так и крупнокристаллической. Особенно благотворно сказывается применение укльтразвука на растворение анодов.

В зависимости от ультразвукового режима медь может быть получена как мелко -, так и крупнокристаллической. Особенно благотворно сказывается применение укльтразвука на растворение анодов.

[31]

Фосфатирование относится к распространенному способу защиты поверхности стальных изделий от коррозии, не требующих декоративного вида. Дополнительная обработка маслами, лаками или красками надежно защищает металл от коррозии. Твердость фосфатной пленки зачастую превосходит твердость меди и латуни, но не стойка против истирания.

[32]

На рис. 5 представлена зависимость твердости меди от высоты заряда Язар Характер упрочнения меди и армко-железа совершенно различный. По мере увеличения высоты заряда твердость меди плавно возрастает. При больших давлениях не наблюдается также и понижения твердости, что связано с большей теплопроводностью меди. Характер зависимости твердости стали марки 1Х18Н9Т от величины приложенного давления ана-логичен меди. Различный ход кривых упрочнения армко-железа и меди связан с различием их адиабат Гюгонио.

Различный ход кривых упрочнения армко-железа и меди связан с различием их адиабат Гюгонио.

[33]

При этом следует избегать острых углов на стекле, которые имеются, например, в спае, показанном на лчс. Если изготавливается спай с мягким стеклом, то при этом округленные очертания стеклянной части спая образуются сами собой благодаря действию сил поверхностного натяжения. Повторные циклы нагрева и охлаждения спаев приводят к повышению твердости меди, что вызывает непрерывное возрастание величины образующихся в стекле внутренних напряжений.

[34]

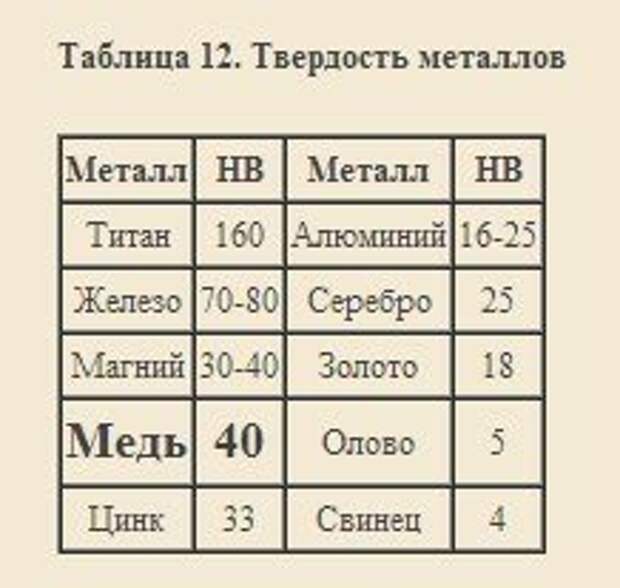

Твердость материала инструмента должна влиять на коэффициент трения. Однако до сих пор неизвестны зависимости между этими показателями. Несмотря на то, что твердость, например, никеля выше твердости меди, коэффициенты трения этих элементов практически одинаковы. Аналогично, коэффициенты трения стали по кадмию и висмуту также равны, хотя твердость кадмия приблизительно в три раза выше по сравнению с висмутом.

[35]

| Стартер-генератор СТГ-7.

[36] |

Сердечник 31 якоря имеет 25 пазов полузакрытого типа, в каждом из которых улолсено 56 медных проводов. У вспомогательных машин между коллекторными пластинами поставлена изоляция, твердость которой ниже твердости меди, поэтому во время эксплуатации не приходится продороживать коллектор.

[37]

Гарбуза установлено, что пластическая деформация способствует протеканию диффузионных процессов. При этой температуре для проявления диффузии необходима деформация биметалла на 45 — 50 %; с повышением температуры величина деформации, обеспечивающая заметную диффузию, снижается. Толщина диффузионной прослойки составляет обычно десятки микрон, твердость ее в два раза выше твердости меди и в 1 5 раза — феррита.

[38]

На рис. 5 представлена зависимость твердости меди от высоты заряда Язар Характер упрочнения меди и армко-железа совершенно различный. По мере увеличения высоты заряда твердость меди плавно возрастает. При больших давлениях не наблюдается также и понижения твердости, что связано с большей теплопроводностью меди. Характер зависимости твердости стали марки 1Х18Н9Т от величины приложенного давления ана-логичен меди. Различный ход кривых упрочнения армко-железа и меди связан с различием их адиабат Гюгонио.

По мере увеличения высоты заряда твердость меди плавно возрастает. При больших давлениях не наблюдается также и понижения твердости, что связано с большей теплопроводностью меди. Характер зависимости твердости стали марки 1Х18Н9Т от величины приложенного давления ана-логичен меди. Различный ход кривых упрочнения армко-железа и меди связан с различием их адиабат Гюгонио.

[39]

Металлический диспрозий, полученный отгонкой кадмия из электролитически осажденного сплава диспрозия с кадмием, представляет собой черный порошок. После переплавки металл приобретает белый цвет, напоминающий серебро, и обладает ковкостью и тягучестью. Твердость такого диспрозия близка к твердости меди.

[40]

| Влияние потенциала осаждения на твердость серебряного покрытия.

[41] |

Ограниченные количества включений посторонних веществ повышают твердость лишь незначительно. Высокое содержание в меди посторонних веществ приводит к повышению твердости, которое имеет еще большее значение, чем у серебра. Таким образом, твердость гальванически осажденной меди с включениями посторонних веществ почти в три раза превосходит твердость холоднокатаной меди. Твердость, приобретаемая в результате включения неметаллических посторонних веществ в гальванически осажденные медь и серебро, может быть сравнима лишь с твердостью, получаемой при дисперсионном твердении пересыщенных твердых растворов.

Таким образом, твердость гальванически осажденной меди с включениями посторонних веществ почти в три раза превосходит твердость холоднокатаной меди. Твердость, приобретаемая в результате включения неметаллических посторонних веществ в гальванически осажденные медь и серебро, может быть сравнима лишь с твердостью, получаемой при дисперсионном твердении пересыщенных твердых растворов.

[42]

Это препятствует его широкому применению в технике. Но, с другой стороны, высокая химическая активность стронция позволяет использовать его в определенных областях народного хозяйства. В частности, его применяют при выплавке меди и бронз — стронций связывает серу, фосфор, углерод и повышает текучесть шлака. Таким образом, стронций способствует очистке металла от многочисленных примесей. Кроме того, добавка стронция повышает твердость меди, почти не снижая ее электропроводности. В электровакуумные трубки стронций вводят, чтобы поглотить остатки кислорода и азота, сделать вакуум более глубоким. Многократно очищенный стронций используют в качестве восстановителя при получении урана.

Многократно очищенный стронций используют в качестве восстановителя при получении урана.

[43]

Это препятствует его широкому применению в технике. Но, с другой стороны, высокая химическая активность стронция позполяет использовать его в определенных областях народного хозяйства. В частности, его применяют при выплавке меди и бронз — стронций связывает серу, фосфор, углерод и попытает текучесть шлака. Таким образом, стронций способствует очистке металла от многочисленных примесей. Кроме того, добавка стронция повышает твердость меди, почти пе они / пая ее электропроводности. В электровакуумные трубки стронций пводят, чтобы поглотить остатки кислорода и азота, сделать вакуум более глубоким. Многократно очищенный стронций используют п качестве восстановителя при цолучении урана.

[44]

В настоящее время применяют бронзовые покрытия двух составов, содержащие 10 — 20 % и 40 — 45 % Sn. Осаждение бронзовых покрытий ведут преимущественно из цианистых электролитов. Гальванические бронзовые покрытия, содержащие — 10 % Sn, применяют для имитации золота, а 15 — 20 % Sn исключительно с целью защиты от коррозии. Так, изделия, покрытые этим сплавом и работающие в пресной воде при высоких температурах, сохраняются дольше, чем оцинкованные. Гальваническое покрытие белой бронзой, содержащей 40 — 45 % Sn, применяют для защитно-декоративных целей. Высокооловянистая бронза имеет белый цвет и по внешнему виду напоминает серебро, но в отличие от последнего, обладает высокой твердостью. Твердость белой бронзы в 5 — 6 раз выше твердости меди. Белая бронза прекрасно полируется и хорошо отражает свет.

Гальванические бронзовые покрытия, содержащие — 10 % Sn, применяют для имитации золота, а 15 — 20 % Sn исключительно с целью защиты от коррозии. Так, изделия, покрытые этим сплавом и работающие в пресной воде при высоких температурах, сохраняются дольше, чем оцинкованные. Гальваническое покрытие белой бронзой, содержащей 40 — 45 % Sn, применяют для защитно-декоративных целей. Высокооловянистая бронза имеет белый цвет и по внешнему виду напоминает серебро, но в отличие от последнего, обладает высокой твердостью. Твердость белой бронзы в 5 — 6 раз выше твердости меди. Белая бронза прекрасно полируется и хорошо отражает свет.

[45]

Страницы:

1

2

3

4

Типы меди и свойства

Медь, наиболее часто используемая для листового и полосового проката, соответствует стандарту ASTM B370. Он состоит из 99,9% меди и доступен в шести состояниях, обозначенных ASTM B370 как: 060 (мягкий), H00 (холоднокатаный), H01 (холоднокатаный, с высоким пределом текучести), H02 (полутвердый), H03 (твердый на три четверти). ) и H04 (жесткий).

) и H04 (жесткий).

Мягкая закаленная медь чрезвычайно ковкая и лучше всего подходит для таких применений, как сложные декоративные работы. Исторически он использовался в строительстве. Из-за низкой прочности требовался материал большой толщины. В результате использование меди с мягким отпуском не рекомендуется для большинства строительных применений.

С развитием холоднокатаной меди много лет назад толщина материала могла быть уменьшена без ущерба для его низких эксплуатационных расходов и длительного срока службы. Холоднокатаная медь менее податлива, чем медь с мягким отпуском, но намного прочнее. Это, безусловно, самая популярная медная закалка, используемая в настоящее время в строительстве. Свойства холоднокатаной меди приведены в Таблице 1.1А .

| Удельный вес | 8,89 — 8,94 |

| Плотность | 0,322 фунта/куб. дюймов при 68°F дюймов при 68°F |

| Теплопроводность | 226 БТЕ/кв. фут/фут/ч °F при 68°F |

| Коэффициент теплового расширения | 0,0000098/°F от 68°F до 572°F |

| Модуль упругости (растяжение) | 17 000 000 фунтов на кв. дюйм |

| Прочность на растяжение | 32 000 фунтов на кв. дюйм мин. |

| Предел текучести (удлинение 0,5 %) | 20 000 фунтов на кв. дюйм мин. |

| Удлинение в 2 дюйма — прибл. | 30% |

| Прочность на сдвиг | 25 000 фунтов на кв. дюйм |

| Твердость — Роквелл (шкала F) Роквелл (шкала Т) | 54 мин. 15 мин. |

Важные свойства шести сплавов, определенных ASTM B370, приведены в таблице 1.1B .

Как правило, для большинства кровельных и гидроизоляционных покрытий рекомендуется использовать холоднокатаную медь твердостью 1/8 (H00). Мягкая медь может использоваться там, где требуется экстремальное формование, например, в сложных условиях примыкания к стене. Однако следует отметить, что холоднокатаная медь обладает гораздо большей устойчивостью, чем мягкая, к напряжениям, вызванным расширением и сжатием. Медный кровельный лист с более высоким отпуском следует указывать только в том случае, если он указан для конкретных и инженерных применений, требующих такого более высокого отпуска.

Мягкая медь может использоваться там, где требуется экстремальное формование, например, в сложных условиях примыкания к стене. Однако следует отметить, что холоднокатаная медь обладает гораздо большей устойчивостью, чем мягкая, к напряжениям, вызванным расширением и сжатием. Медный кровельный лист с более высоким отпуском следует указывать только в том случае, если он указан для конкретных и инженерных применений, требующих такого более высокого отпуска.

| Отпуск Обозначение Стандарт | Прочность на растяжение (тыс.фунтов/кв.дюйм) | Предел текучести (тыс.фунтов/кв.дюйм) Мин. | |

|---|---|---|---|

| Мин. | Макс. | ||

| 060 Мягкий | 30 | 38 | — |

| H00 Холоднокатаный 1/8 Hard | 32 | 40 | 20 |

| H01 Холоднокатаный, высокопрочный 1/4 Hard | 34 | 42 | 28 |

| H02 полутвердый | 37 | 46 | 30 |

| H03 Твердый на три четверти | 41 | 50 | 32 |

| H04 Жесткий | 43 | 52 | 35 |

Предел текучести холоднокатаной меди с высоким пределом текучести (H01) значительно выше, чем у стандартной холоднокатаной меди (H00), до 33 000 фунтов на квадратный дюйм. Это позволяет использовать медь с высоким выходом на 12 унций во многих случаях, когда обычно используется холоднокатаная медь на 16 унций.

Это позволяет использовать медь с высоким выходом на 12 унций во многих случаях, когда обычно используется холоднокатаная медь на 16 унций.

Медь с высоким выходом в основном используется для производства флюсовых изделий, где важны как ковкость, так и прочность.

Хорошая коррозионная стойкость, хорошая электро- и теплопроводность, простота изготовления в сочетании с прочностью и устойчивостью к усталости — вот критерии, по которым выбирают медь или один из ее сплавов.

Коррозионная стойкость: Медь — это благородный металл, способный хорошо сопротивляться воздействию агрессивных сред. В присутствии влаги, солей и загрязнений с высоким содержанием серы медь быстро начинает окисляться и проходить цикл выветривания. Его высокая устойчивость к коррозии обусловлена его способностью реагировать на окружающую среду и достигать равновесия выветривания.

Электрическая и теплопроводность: Медь и ее сплавы являются отличными проводниками электричества и тепла. На самом деле медь используется для этих целей чаще любого другого металла. Легирование неизменно снижает электропроводность и, в меньшей степени, теплопроводность. Медь и сплавы с высоким содержанием меди предпочтительнее медных сплавов, содержащих более нескольких процентов общего содержания сплава, когда требуется высокая электрическая или теплопроводность.

На самом деле медь используется для этих целей чаще любого другого металла. Легирование неизменно снижает электропроводность и, в меньшей степени, теплопроводность. Медь и сплавы с высоким содержанием меди предпочтительнее медных сплавов, содержащих более нескольких процентов общего содержания сплава, когда требуется высокая электрическая или теплопроводность.

Простота изготовления: Медь и ее сплавы, как правило, можно придать требуемой форме и размерам с помощью любого из обычных производственных процессов. Их обычно прокатывают, штампуют, вытягивают и направляют в холодном виде; их прокатывают, экструдируют, куют и формуют при повышенной температуре.

Медь и ее сплавы легко собираются с помощью любого из различных механических процессов или процессов склеивания, обычно используемых для соединения металлических компонентов. Обжим, крепление колышками, клепка и болтовое соединение являются механическими средствами сохранения целостности соединения. Пайка, пайка твердым припоем и сварка являются наиболее широко используемыми процессами соединения медных металлов. Выбор наилучшего процесса соединения определяется эксплуатационными требованиями, конфигурацией соединения, толщиной компонентов и составом(ами) сплава.

Пайка, пайка твердым припоем и сварка являются наиболее широко используемыми процессами соединения медных металлов. Выбор наилучшего процесса соединения определяется эксплуатационными требованиями, конфигурацией соединения, толщиной компонентов и составом(ами) сплава.

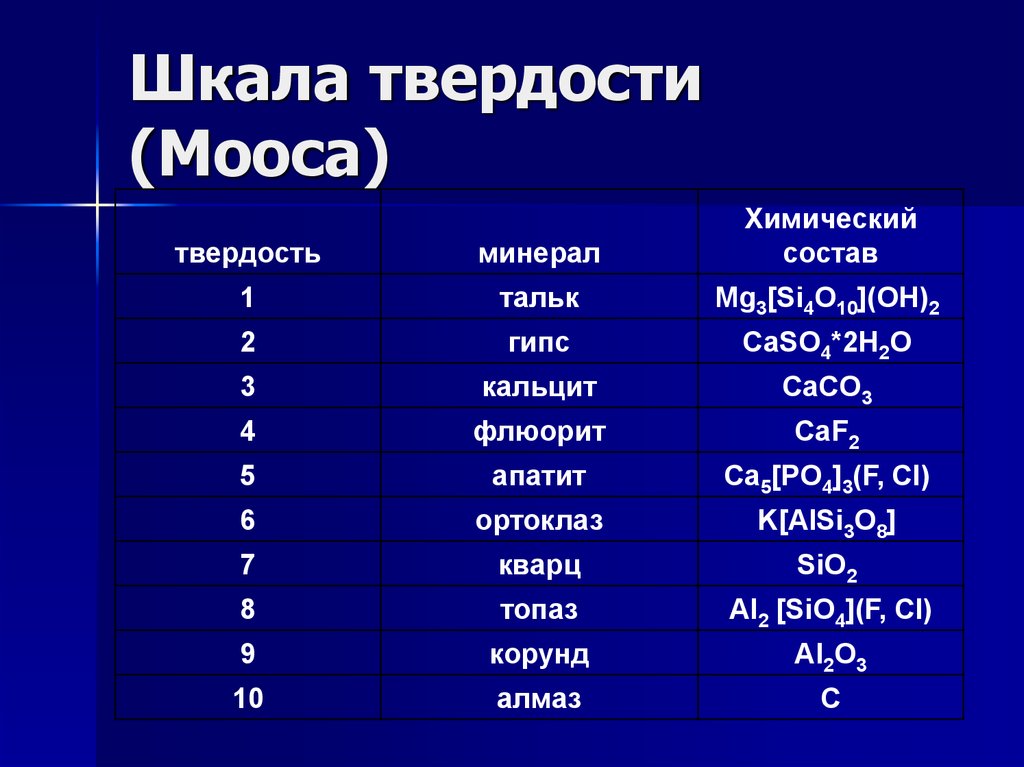

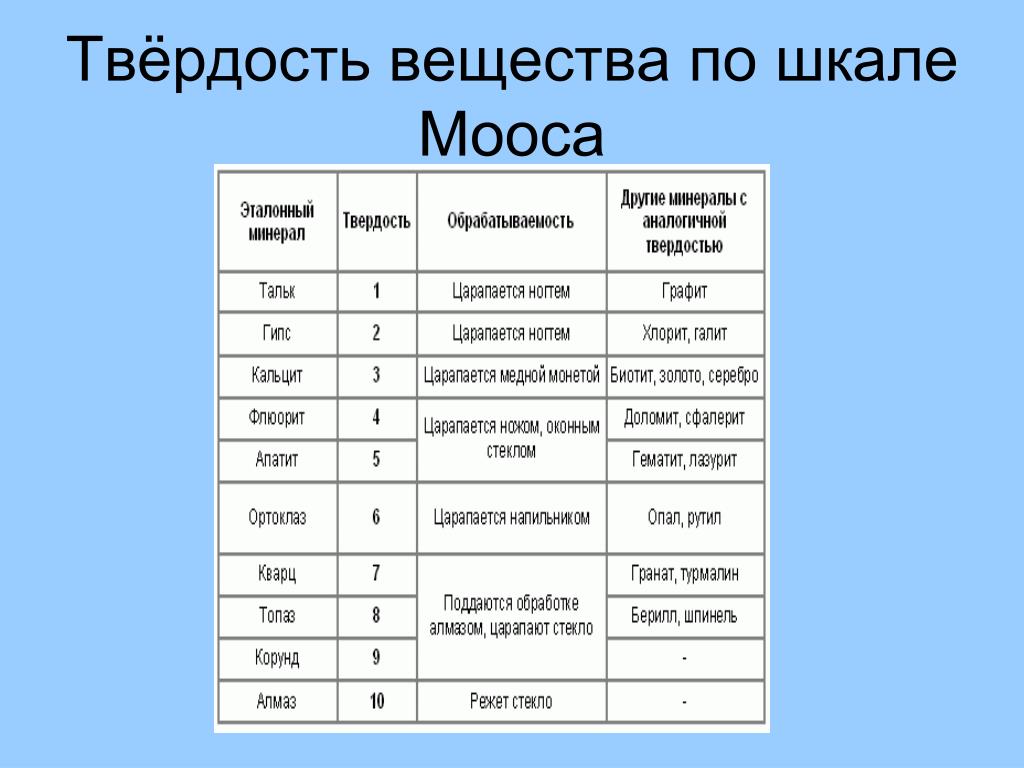

Испытание на твердость по Моосу

Испытание на твердость по Моосу

Твердость по шкале Мооса

Тест

В начале 1800-х немецкий минералог по имени Фридрих

Моос разработал шкалу, которая измеряла твердость минерала 90 194 – 90 196, что означает

устойчивость минерала к царапанью. Эта шкала, которая шла от

От 1 до 10, был назван в честь Мооса и известен как испытание на твердость Мооса.

(Твердость не следует путать с хрупкостью. Алмаз, самый твердый

известное натуральное вещество, может оставить царапину практически на всех других веществах,

но легко разбивается ударом молотка.) Имейте в виду, что

шкала Мооса не указывает точную твердость, которая зависит от

чистота образца минерала и степень его кристалличности.

Моос

МоосШкала показана ниже, с использованием общеизвестных минералов для представления каждой степени.

твердости:

- Тальк

- Гипс

- Кальцит

- Флюорит

- Апатит

- Полевой шпат

- Кварц

- Топаз

- Корунд

- Алмаз

В то время как эталонный набор вышеуказанных минералов может использоваться для проверки твердости

из неизвестного минерала такой набор редко используется на практике; особенно

потому что алмаз довольно дорог для использования в качестве абразива. Вместо,

обычные объекты используются в качестве инструментов для проведения теста на твердость:

- ноготь (твердость = 2,5)

- медный пенни (твердость = 3)

- стеклянная пластина или стальной нож (твердость = 5,5)

- стальной напильник (твердость = 6,5)

Используя приведенные выше инструменты тестирования, вы должны быть в состоянии определить Mohs

Твердость неизвестного минерала с точностью до половины числа по шкале.

Помните об этих принципах при выполнении теста на твердость:

Как провести тест на царапанье: Вы должны найти острый угол

минерала и поцарапать гладкую поверхность тест-объекта (ногтя,

пенни, стеклянная пластина, нож, стальной напильник и т. д.) Это предпочтительный метод,

и это позволит сохранить качество образцов минералов. Если это

не возможно, тоже можно попробовать поцарапать гладь неизвестного

Минерал с помощью острого наконечника испытательного инструмента. При выполнении жесткости

тест, вы должны всегда начинать с мягкого конца шкалы

— то есть попробуйте сначала использовать ноготь, а не стальной напильник.

Почему? Стальной напильник способен царапать минералы с твердостью 6,5 вниз.

до 1, и не дает вам никакой точной информации. Ногтем можно поцарапать

всего несколько полезных ископаемых. Когда тест терпит неудачу, неизвестный минерал становится тверже.

чем твой ноготь. Вы должны логично спросить: «Насколько сложнее, чем ваша

ноготь?» и переходите к следующему более твердому объекту, монете.