Универсальный токарный станок: Купить универсальный токарный станок с УЦИ по выгодной цене!

Содержание

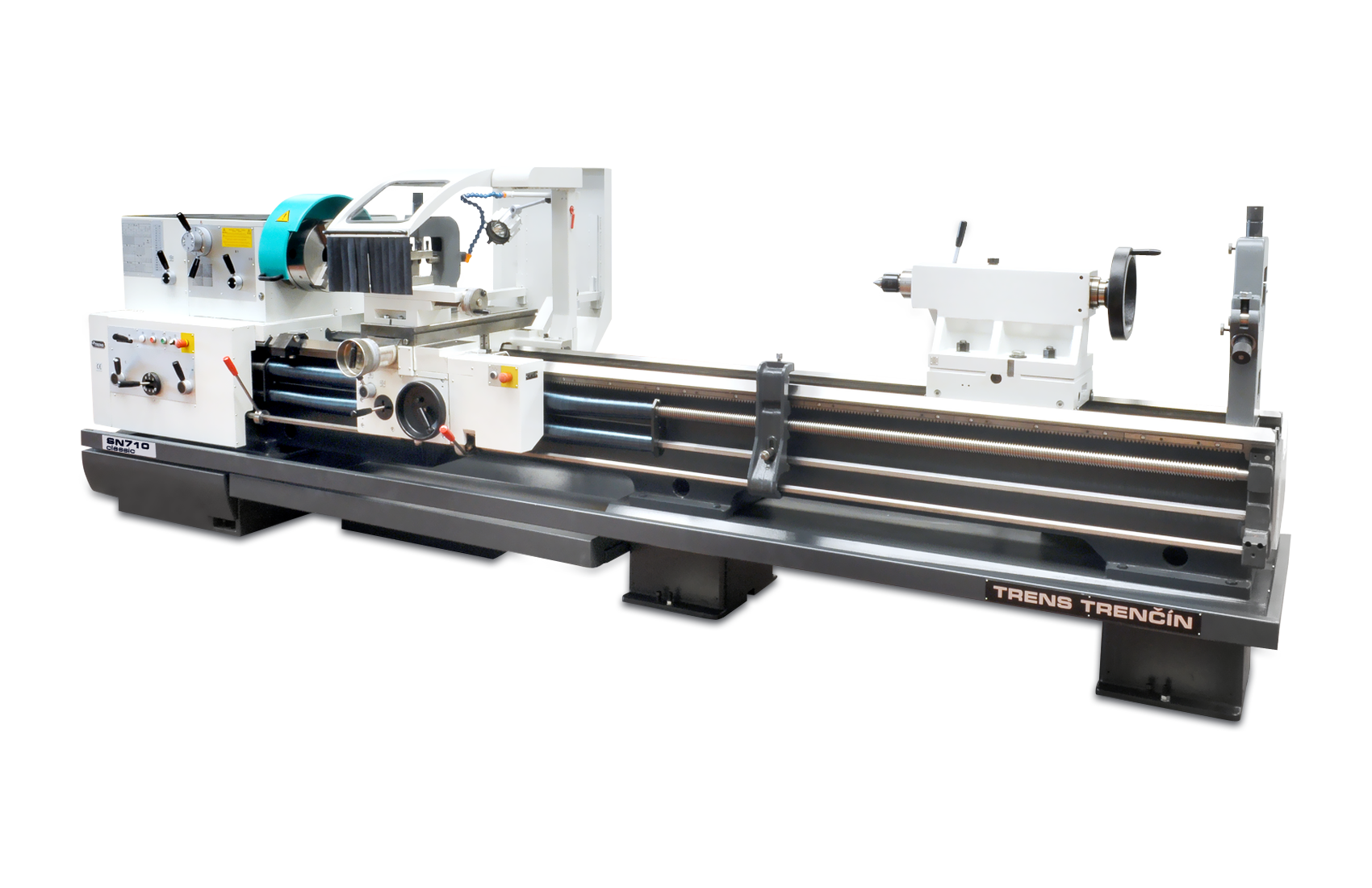

цена, характеристики, инструкция, паспорт, фото

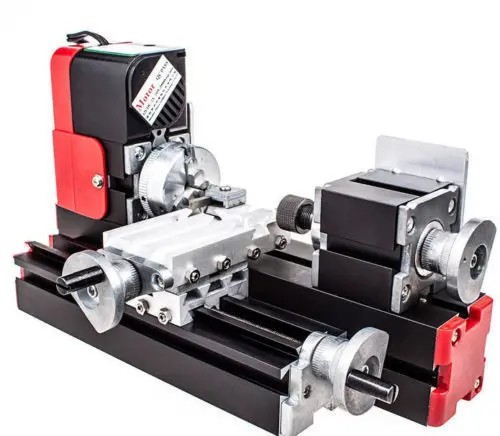

Универсальный токарный станок spF-1000PH предназначен для обработки тел вращения путём снятия с них стружки при обточке. На станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, растачивание, а также сверление и развёртывание отверстий, нарезание резьбы и накатку рифлений, притирку и т.п. Модель оснащена ножным тормозом, лампой рабочего освещения и системой охлаждения СОЖ. Данный станок широко используется в условиях серийного и мелкосерийного производства, в ремонтных цехах, в слесарных и столярных мастерских, на складах и т.п.

Технические характеристики

|

Характеристика |

Значение |

|---|---|

|

Напряжение |

400 В |

|

Потребляемая мощность |

5500Вт |

|

Длина обточки |

1000мм |

|

Диаметр обточки над станиной |

460мм |

|

Диаметр обточки над суппортом |

275мм |

|

Диаметр обточки над съёмной станиной |

690мм |

|

Длина съёмной станины |

200 мм |

|

Отверстие шпинделя |

80мм |

|

Конус шпинделя |

Мк7 |

|

Конус пиноли |

Мк5 |

|

Вылет пиноли |

170мм |

|

Макс.  высота резцов высота резцов

|

25мм |

|

Диапазон оборотов шпинделя |

25-1800об/мин (12ст.) |

|

Метрическая резьба |

0,5-20мм (24ст.) |

|

Дюймовая резьба |

1,5-72 ниток (61ст.) |

|

Модульная резьба |

0,25-10 (20 ст.) |

|

Продольная подача |

0,004-2,456 мм/об (122ст.) |

|

Поперечная подача |

0,016-0,982 мм/об (122ст.) |

|

Масса |

2634кг |

|

Размеры (ДхШхВ) |

2310х1000х1255мм |

Комплектация

|

Наименование |

Количество |

|---|---|

|

3-х кулачковый патрон – ?250 мм |

1шт |

|

Кулачки обратные (комплект) |

1шт |

|

4-х кулачковый патрон – ?320 мм |

1шт |

|

Планшайба – ?410 мм |

1шт.

|

|

Люнет подвижный |

1шт. |

|

Люнет стационарный |

1шт. |

|

Комплект сменных шестерен (6шт.) |

1шт. |

|

Невращающийся центр Мк 3 |

2шт. |

|

Втулка переходная Мк 5-Мк 7 |

1шт. |

|

Ключи шестигранные 2,3,4,5,6,8,10 |

7 шт. |

|

ключ патрона |

2шт. |

|

Ключ резцедержателя |

1 шт. |

|

Ключи рожковые 9×11, 10×12, 12×14, 17×19 |

4 шт. |

|

Ключ радиусный 135х140 |

1 шт. |

|

Клин для снятия инструмента из пиноли |

1 шт.

|

|

Установочные опоры с болтами |

комплект |

|

Отвёртка крестовая |

1 шт. |

|

Отвёртка шлицевая |

1 шт. |

|

Инструкция по эксплуатации | |

Станок токарный универсальный в России

Товаров:700

Галерея

Список

Рейтингу

Цене

Скидке

– 12 %

– 12 %

– 7 %

Хит продаж

Б/У

Новинка

1

2

3

4

5

6

. ..

..

12

следующая »

Универсальный токарный станок, конструкция и возможная обработка — основы

История токарного станка восходит к 4000 г. до н.э. к так называемым струнным сверлам. В Средние века в качестве источника энергии использовалось водяное колесо. Леонардо да Винчи считается создателем прототипов различных современных технологических машин, в том числе токарных станков.

На протяжении веков технология производства не претерпела серьезных изменений. Техническое развитие было медленным процессом. Во второй половине 19 в.20 века Джон Уилкинсон построил прецизионную расточной станок с паровым цилиндром. В этот же период И.А. Нартоу и Генри Модслей представили механическую каретку, поддерживающую инструменты в ручных режущих станках. Токарные станки являются основной группой станков для обработки цилиндрических (вращающихся) наружных и внутренних поверхностей. Развитие станков, в том числе и токарных, является примером качественного характера технического прогресса.

У токарных станков формирование обрабатываемых поверхностей происходит путем передачи основного вращательного движения шпинделем на заготовку и прямолинейного движения подачи инструмента.

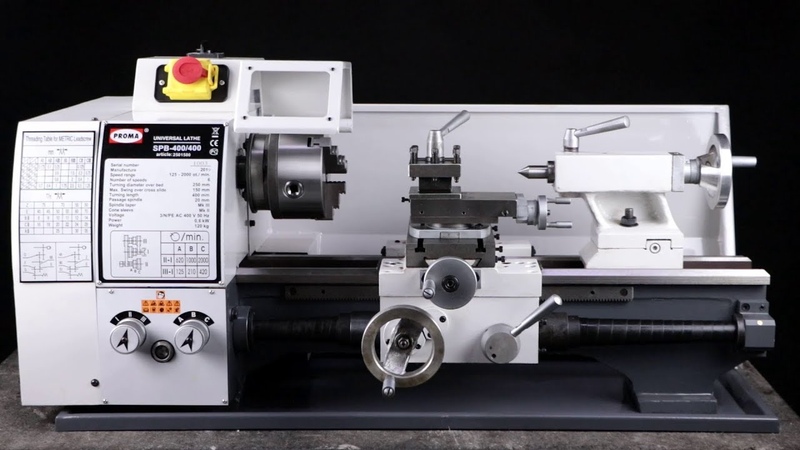

Традиционный токарный станок – конструкция

На рис. 1 показан основной узел и компоненты кинематической системы обычного токарного станка. В случае обычных станков мы не имеем бесступенчатого изменения частоты вращения главного привода или подачи инструмента.

Рис. 1. Обычный универсальный токарный станок – описание основных узлов и частей кинематической системы.

Стоит рассмотреть детали конструкции обычного универсального токарного станка. На рис. 2 показан трехкулачковый патрон, прикрепленный к шпинделю токарного станка при работе с валом как с заготовкой. Фиксация и зажим самоцентрирующихся трехкулачковых патронов осуществляются одновременно. Зажимные кулачки центрируют заготовку и создают зажимное усилие. При монтаже объекта оператор должен затягивать каждую из губок по отдельности, несмотря на их одновременное зажатие.

Рис. 2. Самоцентрирующийся трехкулачковый патрон – обычный токарный станок.

На рис. 3 показано сквозное отверстие в трехкулачковом патроне, шпинделе и всей передней бабке, которое используется для подачи длинных прутков в качестве заготовок.

Рис. 3. Самоцентрирующийся трехкулачковый патрон – отверстие для транспортировки длинного прутка в качестве заготовки.

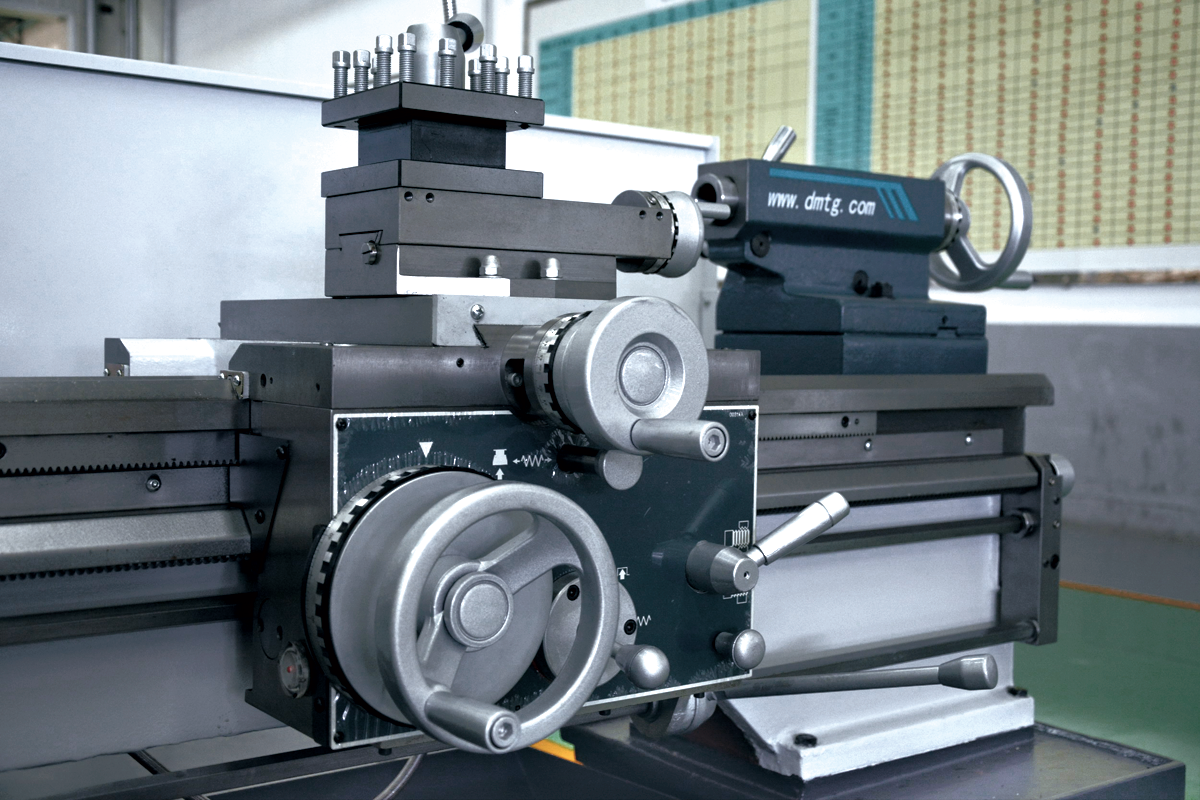

На рис. 4 показаны детали узла держателя инструмента (каретки), который состоит из продольной направляющей, поперечной направляющей, направляющей инструмента, держателя инструмента и несущей коробки.

Рис. 4. Инструментальная рама (каретка) обычного универсально-центрового токарного станка.

В представленном решении (рис. 4) резцедержатель позволяет использовать 4 инструмента (токарные ножи, а также приспособление для накатки – холодной обработки пластика, придающей поверхности специфическую текстуру). На рис. 5 показан крупный план держателя инструмента.

Рис. 5. Держатель инструмента с установленными 2. токарными ножами.

токарными ножами.

Инструментальная каретка благодаря продольным салазкам скользит вдоль оси шпинделя по линейным направляющим (рис. 6 и 7). Переместите заднюю бабку вручную теми же способами. Направляющие являются неотъемлемой частью станины токарного станка. Их обработка является сложной задачей, поскольку необходимо поддерживать их взаимную параллельность. Механическая обработка путей по функциональным соображениям, они должны быть гладкими (фрезерование, суперфиниширование).

Рис. 6. Фрагмент продольных саней на линейном скольжении.

Рис. 7. Линейные направляющие на станине токарного станка.

С точки зрения технолога, смотрим на станок спереди, с точки зрения оператора. Для обычных токарных станков, таких как обсуждаемый здесь универсальный центровой токарный станок, шпиндель (главный привод слева) и задняя бабка справа (рис. 8).

Рис. 8. Задняя бабка.

На рис. 9 показаны ходовой винт (вверху) и ведущий (подающий) вал (внизу). Ходовой винт используется только для нарезания резьбы, что способствует его долговечности. Кинематическая связь ходового винта с главным приводом имеет точность, необходимую для нарезания резьбы. Приводной вал служит для обеспечения направления и осуществления рабочей подачи заданной величины.

Кинематическая связь ходового винта с главным приводом имеет точность, необходимую для нарезания резьбы. Приводной вал служит для обеспечения направления и осуществления рабочей подачи заданной величины.

Рис. 9. Ходовой винт и вал подачи на универсальном токарном станке.

Значения скорости вращения и подачи обработки

Настройка скорости вращения и рабочей подачи заключается в установке значений из доступного диапазона постоянных значений – например, для частоты вращения главного привода это могут быть следующие значения: 18; 28; 71; 90; 710; 1120. Конкретное значение выбирается установкой положения шестерен в коробках передач. Имея в своем распоряжении конкретные передачи и возможные их комбинации в 2 или 3 передачи, мы можем получить постепенное изменение значений. На рис. 10 показана лицевая сторона передней бабки с тремя переключателями направления движения и выбора определенной скорости главного привода.

Значения плавного изменения параметров, в том числе частоты вращения главного привода, определялись стандартом ПН-62/М-03150 Металлообрабатывающие станки. Скорость вращения шпинделя, действие которого было прекращено в январе 2001 г. и не было заменено никаким новым стандартом. Это связано, в том числе, с тем, что технические стандарты, за исключением стандартов по охране труда, больше не применяются. Значения скорости вращения для этого стандарта взяты из серии Renard R20.

Скорость вращения шпинделя, действие которого было прекращено в январе 2001 г. и не было заменено никаким новым стандартом. Это связано, в том числе, с тем, что технические стандарты, за исключением стандартов по охране труда, больше не применяются. Значения скорости вращения для этого стандарта взяты из серии Renard R20.

Рис. 10. Планшайба передней бабки с рычагами переключения передач для установки направления и скорости вращения главного привода.

Аналогично постепенно определяются значения рабочих подач (рис. 11). Привод на подающую коробку передается посредством подающего вала.

Рис. 11. Коробка подачи на обычном универсально-центровом токарном станке.

На первом этапе выбор параметров обработки заключается в выборе скорости резания. В случае обычных токарно-фрезерных станков с градуированными значениями частот вращения главных приводов после определения скорости резания по классической формуле для скорости резания v c определяется значение частоты вращения n главного привода.

Затем значение скорости вращения n сравнивается с имеющимися значениями на данном станке. В случае несовместимости сравниваемых величин, как правило, скорость n от станка следует выбирать наиболее близкую к определяемому n, но более низкую по величине. Скорость резания необходимо пересчитать.

По сравнению со станками с ЧПУ градация скоростей вращения и подачи является ограничением и даже может считаться недостатком. Вспомним, однако, что это влияние технологических возможностей десятилетий назад, когда такие понятия, как числовое управление, были совершенно чужды даже за горизонтом восприятия будущего. Тогда только решения с использованием кинематических цепей могли обеспечить любую возможность выбора скорости вращения и подачи.

Примеры возможной обработки на универсальном токарном станке

На обычном универсальном токарном станке можно выполнить ряд различных операций (рис. 11.1; 11.2 и 11.3):

- токарная обработка наружной цилиндрической поверхности – рис.

12.1.а;

12.1.а; - наружная торцевая токарная обработка (торцевая токарная обработка) – рис. 12.1.б;

- поворот конуса (поворотный продольный салазок) – рис. 12.1.в;

- растачивание внутренней цилиндрической поверхности (расточка отверстия) – рис. 12.1.г;

- профилирование – форма обработанной поверхности определяется контуром режущей кромки – рис. 12.2.д;

- токарная обработка резьбы – рисунок 12.2.е;

- обработка паза (отрезка) — рисунок 12.2.ж;

- сверление по оси шпинделя и заготовки – сверло установлено в задней бабке – рис. 12.2.ч;

- накатка – создание определенной текстуры (канавок) на обработанной поверхности методом холодной обработки – воронение (мне встречался термин «накатка») – рис. 12.3.и.

Рис. 12.1. Пример возможной обработки на обычном универсальном токарном станке – а.) цилиндрическое точение; б) поворот лица; в) поворот конуса; г.) рассверливание отверстия.

Рис.12.2. Пример возможной обработки на обычном универсальном токарном станке – д. ) профилирование; е) токарная обработка резьбы; г.) обработка паза – отрезка; з.) сверление по оси шпинделя и заготовки.

) профилирование; е) токарная обработка резьбы; г.) обработка паза – отрезка; з.) сверление по оси шпинделя и заготовки.

Рис. 12.3. Пример возможной обработки на обычном универсальном токарном станке – i.) накатка.

Обработка резьбы

Существует несколько способов обработки резьбы на токарном станке. Одним из них является использование ножей с режущими вставками, предназначенными для определенного типа резьбы. Можно использовать плашку для нарезания наружной резьбы и метчик для внутренней резьбы. Здесь следует подчеркнуть, что обсуждается тема обработки резьбы на цилиндрических поверхностях, расположенных на оси шпинделя.

При обработке резьбы мы используем ходовой винт, чтобы обеспечить необходимую точность кинематической связи между вращательным движением заготовки и движением подачи инструмента. Подача выражается в выбранных единицах, обычно в [мм] на оборот [мм/об], в случае нарезания резьбы это точно 1 шаг резьбы на оборот, что требует точности.

Накатка

Накатка как метод обработки редко упоминается в контексте использования на токарных станках. Накатка – это метод холодной обработки прессованием (выглаживанием). Способ позволяет получить на обрабатываемой поверхности специфическую фактуру. Эта текстура представляет собой наложение рисунка на так называемые накатные колеса — узорчатые валики. Рифленая поверхность обеспечивает более надежный захват для пользователя. Этот тип текстуры применяется к различным типам устройств, например. на рукоятке моделирующего ножа (рис. 13).

Накатка – это метод холодной обработки прессованием (выглаживанием). Способ позволяет получить на обрабатываемой поверхности специфическую фактуру. Эта текстура представляет собой наложение рисунка на так называемые накатные колеса — узорчатые валики. Рифленая поверхность обеспечивает более надежный захват для пользователя. Этот тип текстуры применяется к различным типам устройств, например. на рукоятке моделирующего ножа (рис. 13).

Рис. 13. Пример рифленой поверхности – захват модельного ножа.

Рис. 14. Размеры характерные для обычного универсального токарного станка.

Типоразмеры токарного станка

Каждый технологический станок характеризуется параметрами, определяющими его технологические возможности (рис. 14). В случае обычного универсального токарного станка это:

- l – межосевое расстояние – особенно важно для центровых токарных станков;

- d1 – наибольший допустимый диаметр токарной обработки над станиной станка;

- d2 – наибольший допустимый диаметр точения над резцедержателем;

- d3 – наибольший допустимый диаметр прутка, проходящего через шпиндель и канал в узле шпиндельной бабки;

- lc – максимально возможная длина обточки.

Источники

- Падеревский К., Обрабярки, WSiP 1993

- Эрбель Й. (ред.), Encyklopedia technik wytwarzania stosowanych w przemyśle maszynowym, tom II. Обрубка скраванием. Монтаж, OWPW 1993

- Эрбель С., Кучиньски К., Марчиняк З., Techniki wytwarzania. Обрубка пластиковая, PWN 1981

- Notatki własne autora.

- Раделка Токарские – Артыкулы Техникзне

- Wsparcie ZAiOS Instytut Technik Wytwarzania na Wydziale Inżynierii Produkcji , Варшавская политехника

Пример элемента рейтинга

Вот так:

Нравится Загрузка…

Knuth 400V Servoturn 660/1500 Универсальный токарный станок 300834

Сейчас:

82 250,00 долларов США

(пока отзывов нет)

Написать обзор

Knuth

Knuth 400V Servoturn 660/1500 Универсальный токарный станок 300834

Рейтинг

Обязательно

Выберите рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя

Обязательно

Электронная почта

Обязательно

Тема отзыва

Требуется

Комментарии

Обязательно

- Артикул:

- КН300834

Текущий запас:

Количество:

Добавление в корзину… Товар добавлен

- Описание

Описание

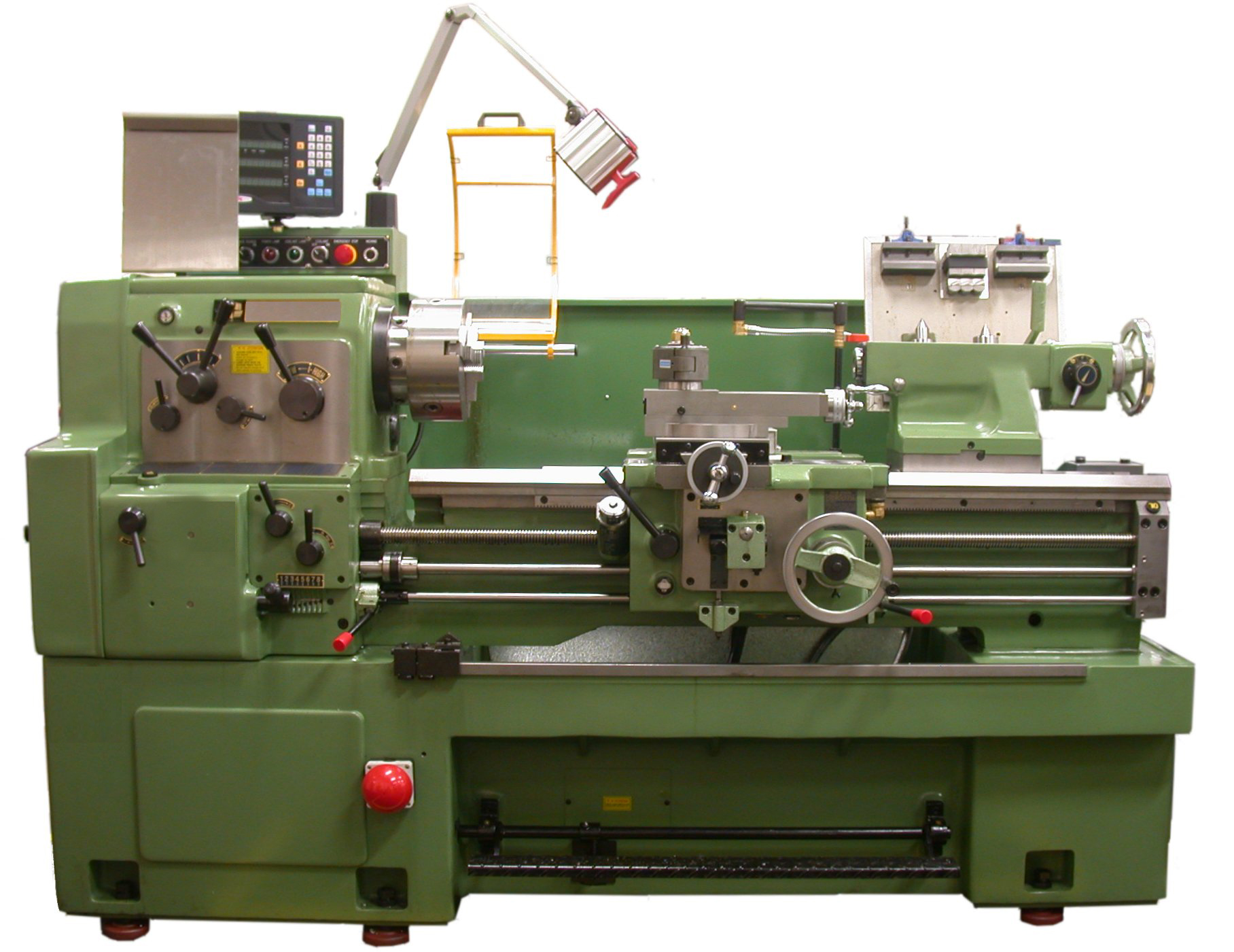

Серия универсальных токарных станков Servoturn сочетает в себе самую современную технологию подачи с классическим машиностроением. В отличие от стандартных обычных токарных станков, эта серия оснащена шарико-винтовой передачей и электронными маховиками на всех осях. Серводвигатели с высоким крутящим моментом выполняют каждое движение подачи с динамикой современных станков с ЧПУ. Без колес переключения передач и шестерен подача и шаг резьбы могут выбираться электронным способом. Ускоренные перемещения по всем осям сокращают непроизводительное время, а электронные упоры обеспечивают высокую точность повторения.

В отличие от стандартных обычных токарных станков, эта серия оснащена шарико-винтовой передачей и электронными маховиками на всех осях. Серводвигатели с высоким крутящим моментом выполняют каждое движение подачи с динамикой современных станков с ЧПУ. Без колес переключения передач и шестерен подача и шаг резьбы могут выбираться электронным способом. Ускоренные перемещения по всем осям сокращают непроизводительное время, а электронные упоры обеспечивают высокую точность повторения.

Характеристики

- Сочетание испытанной станочной базы с самой передовой технологией подачи делает переход на обычный токарный станок с сервоприводом еще более привлекательным и экономичным

- Интуитивное управление, знакомое Кнуту по сравнению с обычными машинами, только намного лучше:

- Подачу и шаг резьбы можно выбирать с помощью поворотного переключателя – блестящая концепция.

- Остановки могут быть установлены в электронном виде нажатием кнопки

- Подача бесступенчатая регулировка с помощью потенциометра блокировки — наконец, доступна на обычном токарном станке

- Микроуправление с помощью электронных маховиков, но управление и позиционирование такие же, как на обычном станке

- Оси приводятся в действие высококачественными сервоприводами, которые передают движения вашей руки с точностью и динамикой современных станков с ЧПУ

- Бесступенчатая регулировка скорости и постоянная скорость резания шпиндельной бабки

- Постоянная скорость резания: при точении торца скорость шпинделя автоматически адаптируется к изменяющемуся диаметру заготовки – постоянная скорость резания на режущей кромке токарного инструмента обеспечивает превосходные результаты токарной обработки с качеством, сравнимым с токарными станками с ЧПУ

- Рама машины

- Ребристая станина с широкими закаленными направляющими и V-образными блоками позволяет выполнять обработку в тяжелых условиях

- Передняя бабка и главный шпиндель имеют оптимальную жесткость, гашение вибрации и температурный баланс

- Вся эта серия также имеет большое отверстие шпинделя

- Устройство быстрой смены инструмента входит в стандартный комплект и обеспечивает максимальную гибкость и производительность

- Подача

- Шарико-винтовые пары по осям X и Z обеспечивают значительно меньше ошибок из-за люфта (люфта), что значительно повышает точность

- Оборудование

- Малообслуживаемая машина оснащена центральной системой смазки

- Прочная задняя бабка проста в обращении и обладает высоким усилием зажима

- Вкл.

3-осевой индикатор положения со встроенным дисплеем скорости вращения шпинделя, полностью собранный

3-осевой индикатор положения со встроенным дисплеем скорости вращения шпинделя, полностью собранный

- 3-осевой индикатор положения

- Больше точности

- Меньшая частота ошибок

- Повышение производительности

- В результате ценная экономия времени

- Для повышения производительности

- Легко читаемый дисплей

- Специальные функции оператора

- Удобная раскладка клавиатуры

- Разрешение: 0,0004 / 0,0002 дюйма

- Координаты по умолчанию

- Положение оси сохраняется, когда дисплей выключен

- Хранение 10 инструментов

- Переключатель радиус/диаметр

Стандартное оборудование

- 3-осевой индикатор положения

- 3-кулачковый патрон Ø 12 дюймов

- Рабочий фонарь

- Рабочие инструменты

- Инструкции для оператора

- Люнет

- Система охлаждения

- Защитный кожух для опоры

- Быстросменный держатель инструмента

- Следовать за остальными

- Электронные маховики

- Фиксированный брызговик (стена)

Технические характеристики

- Рабочая зона

- Диаметр поворота над станиной: 26 дюймов

- Диаметр поворота над опорой: 18”

- Ширина кровати: 16 дюймов

- Ширина по центру: 57,87 дюйма

- Путешествия

- Ход по оси X: 14,6 дюйма

- Перемещение по оси Z: 56 дюймов

- Перемещение по оси Z1: 4 дюйма

- Передняя бабка

- Крепление шпинделя: A2-8

- Скорость вращения шпинделя: 30–1600 об/мин

- Диаметр токарного патрона: 12”

- Отверстие шпинделя: 3”

- Быстрая подача

- Быстрая подача по оси X: 13,08 футов в минуту

- Быстрая подача по оси Z: 13,08 футов в минуту

- Подача

- Подача по оси X: 0,00039”/об — 0,07874”/об

- Подача по оси Z: 0,00039”/об – 0,07874”/об

- Нажатие

- Нарезание резьбы с усилием: 48-4 TPI

- Метчик, метрический: 0,014–0,55 дюйма

- Задняя бабка

- Конус задней бабки: 5 MT

- Ход пиноли задней бабки: 6 дюймов

- Диаметр пиноли задней бабки: 3 дюйма

- Емкость диска

- Мощность двигателя главного привода: 10,1–14,8 л.

- Мощность двигателя главного привода: 10,1–14,8 л.