Устройство токарно винторезный станок: Токарно винторезный станок

Содержание

Токарно винторезный станок

Общее описание токарно-винторезного станка

Токарно винторезный станок – оборудование, которое используется для обработки заготовок из металлов и других материалов точением (резанием). С помощью токарных станков осуществляют расточку и обточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование, развертывание отверстий и другие работы.

На Токарно винторезном станке простой принцип работы: заготовка, которая зажата в горизонтальном положении, начинает вращаться и резцом, который подвижен, снимается не нужный материал. Но для того чтобы осуществить этот принцип, нужен механизм, который состоит из большого количества точно пригнанных элементов.

Токарные станки объединяют девять видов станков, которые отличаются по различным признакам: по конструктивной компоновке, по назначению, по степени автоматизации.

Использование на станках специальных дополнительных устройств (для фрезерования, для шлифования, для сверления радиальных отверстий) сильно расширяет технологическую функциональность оборудования.

Токарные станки, автоматы и полуавтоматы, делятся на вертикальные и горизонтальные, в зависимости от размещения шпинделя, который несет приспособление для установки заготовки детали, которая обрабатывается.

Вертикальные станки в основном используются для обработки деталей крупных размеров и массы, но небольшой

длины. Наиболее известные токарные станки во времена советского союза — 16К20 и 1К62.

Токарный станок предназначен для обработки материалов резанием, для того чтобы получить детали в форме тел вращения. На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки, которые применяют в условиях мелкосерийного

производства. А токарно-винторезные станки, в свою очередь, тоже разделяются на виды:

Устройство токарно винторезного станка

Токарно-винторезный станок имеет свое индивидуальное устройство. Основной корпус техники является

Основной корпус техники является

неподвижным, а инструмент начинает свою работу, нажатием специальных головок. Деталь, которая получается в

процессе обработки можно применять в таких операциях. Сейчас многие считают, что использование токарно-

винторезного станка осуществляется не оптимально. Обработку материалов можно увеличить и проводить с большей

эффективностью. Но элементом, получаемым производителями после работы, обычно довольны.

Токарно-винторезный станок — оси

Токарно-винторезный станок оси – это достаточно новое оборудование. Но, тем не менее, он уже успел завоевать популярность у специалистов промышленной сферы. Токарный станок оси, иначе называемый ОЗУ, объединяет в себе черты обычных токарных инструментов с пинолем стиля оси.

На токарном станке данного типа принцип работы достаточно

простой и понятный даже тем людям, которые никогда не сталкивались с промышленностью. В момент, когда

В момент, когда

оборудование стыкуется с заготовкой, которую нужно обработать, то он начинает скользить по её поверхности. И

поэтому процесс обработки становится быстрым, легким, ну и качественным.

Токарно-винторезный станок типа CNC

Данный станок в состоянии заменить старый вид оборудования. Мультишпиндель и другие инструменты станков CNC

имеют ряд преимуществ: просты в установке и легки в эксплуатации. Такая техника в полном объеме отвечает

тенденциям сегодняшней разработки рабочих мест.

Показатели токарно-винторезных станков CNC намного

выше других существующих типов оборудования данного класса. Можно отметить, что организации, которые

приобретают такие станки, решают свои проблемы с производительностью на все сто процентов.

Токарно-винторезный станок с легкостью можно считать наиболее универсальным станком из всех существующих

станков токарной группы. Он используется в условиях мелкосерийного и единичного производства разнообразных

Он используется в условиях мелкосерийного и единичного производства разнообразных

деталей. Сейчас за счет своей универсальности он пользуется большим спросом во многих организациях, которые

работают в металлообрабатывающей промышленности.

Такую популярность обеспечивает большой спектр

задач, которые он выполняет. Это и большая степень производительности, и надежность, и высокая точность

обработки деталей. Наиболее известным токарно-винторезным станком в советском союзе был 16К20. Работа этого

станка базируется на снятии стружки с заготовок продукции при точении, таким образом обрабатываются чаще

всего тела вращения. Также к станкам токарной группый входят и токарно карусельные станки.

Токарные станки позволяют обрабатывать внутренние и наружные поверхности. Техника дает возможность обтачивать

детали разнообразных форм (фасонных, конических, цилиндрических), выполнять сверление, растачивание,

развертывание отверстий, подрезку торцов, накатку рифлений, нарезание резьбы и другие операции. Также

Также

возможность применения специального оборудования даст вам возможность выполнять и другую работу. К примеру,

вы сможете осуществлять фрезерование, шлифование, нарезание зубьев и другие.

Токарно-винторезная техника, в первую очередь, предназначена для единичного и мелкосерийного

производства. Но, если необходимо, его можно будет оборудовать дополнительными приспособлениями и

устройствами, которые дадут возможность расшириться до серийного производства. В массовом производстве

используются токарные и револьверные полуавтоматы и автоматы. Обслуживание автомата подразумевает

периодическую наладку, подачу материала на станок и контроль обрабатываемых деталей.

В полуавтомате

же движения, которые связаны со снятием и загрузкой заготовок, не автоматизированы. Автоматическое управление

рабочим процессом таких токарно-винторезных станков выполняется благодаря распределительному валу, где установлены кулачки.

устройство, назначение и технические характеристики

Токарно-винторезные станки имеют похожие конструкции и схожие принципы работы вне зависимости от модели и серии выпуска.

Основная функция данного оборудования – выполнять операции точения, сверления, обработка торцов, нарезание резьбы.

Обрабатывать могут металлические и неметаллические изделия. Поэтому токарно-винторезные станки пользуются популярность на производстве с небольшим размером выпускаемых серий продукции.

Содержание:

- 1 Назначение и область применения универсального станка по металлу

- 2 Основные конструктивные особенности

- 2.1 Передние и задние бабки

- 2.2 Суппорт

- 2.3 Коробка скоростей

- 2.4 Шпиндель

- 2.5 Станина

- 2.6 Нарезание резьбы

- 2.7 Электрический блок управления

- 2.8 Фартук

- 3 Методы классификации

- 3.1 Масса

- 3.2 Максимальная длина детали

- 3.3 Максимальный диаметр

- 4 Какие операции можно производить на устройстве

- 5 Основные технические характеристики

- 5.

1 Количество оборотов

1 Количество оборотов - 5.2 Класс точности

- 5.3 Число передач

- 5.4 Размеры обрабатываемой детали

- 5.5 Вес и габаритные размеры

- 5.6 Величина подачи и максимального перемещения по оси

- 5.

- 6 Применение ЧПУ

- 7 Обзор и схемы распространенных моделей

- 7.1 1Л532

- 7.2 16У04П

- 7.3 1П611

- 7.4 1Д601

- 7.5 16К40

Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов.

Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше.

Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения:

- производство мелких серий продукции;

- единичный выпуск и обработка деталей;

- в редких случаях – массовое производство.

Но в промышленных масштабах токарно-винторезные станки используются редко. Читайте также: токарный станок 16У04П, технические характеристики, описание основных узлов

Основные конструктивные особенности

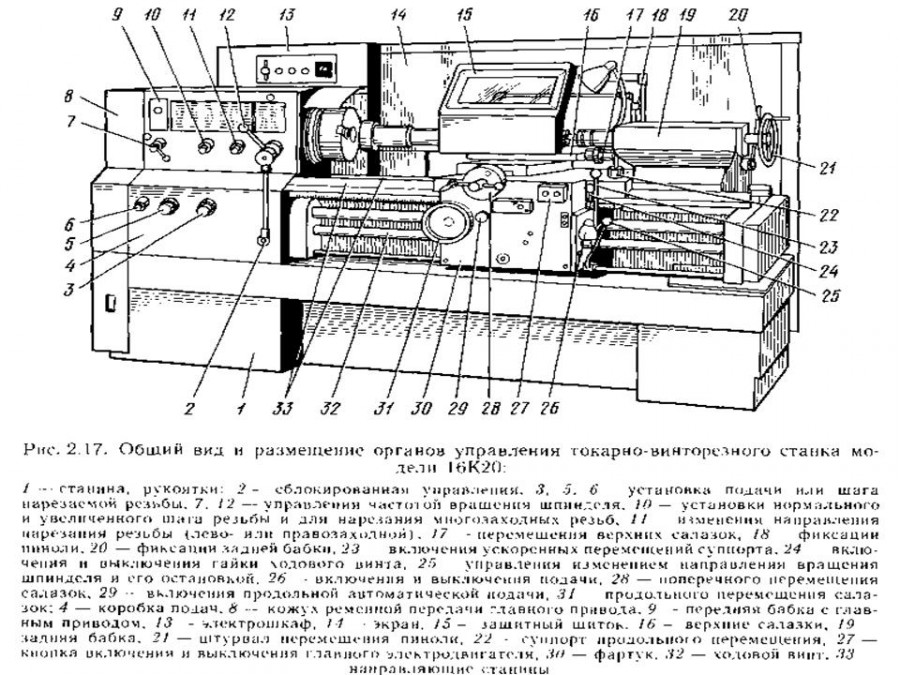

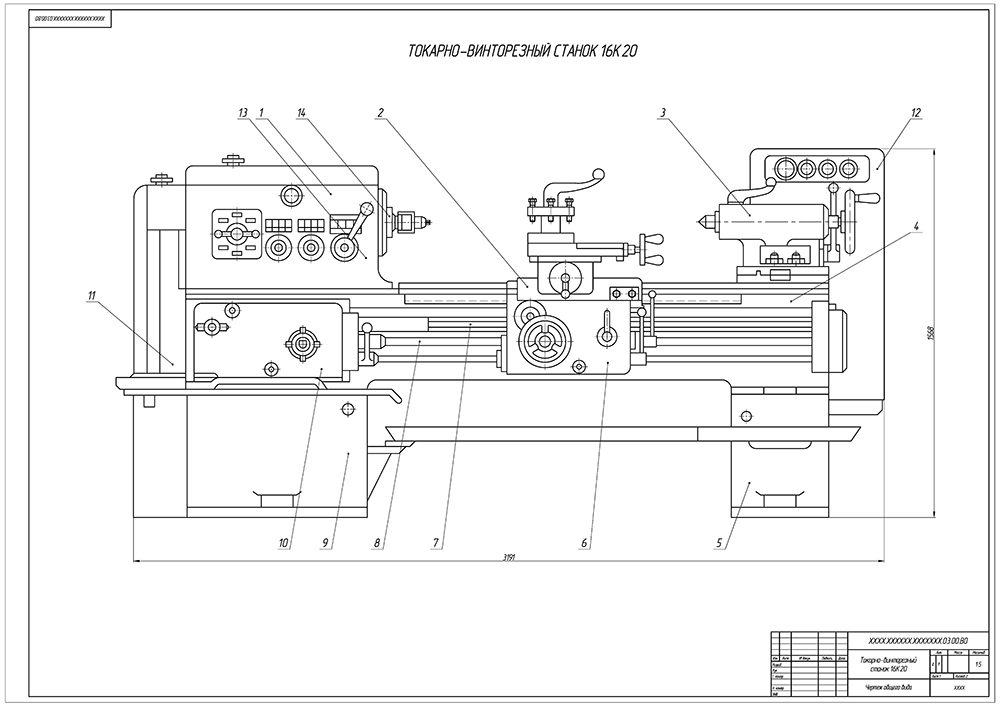

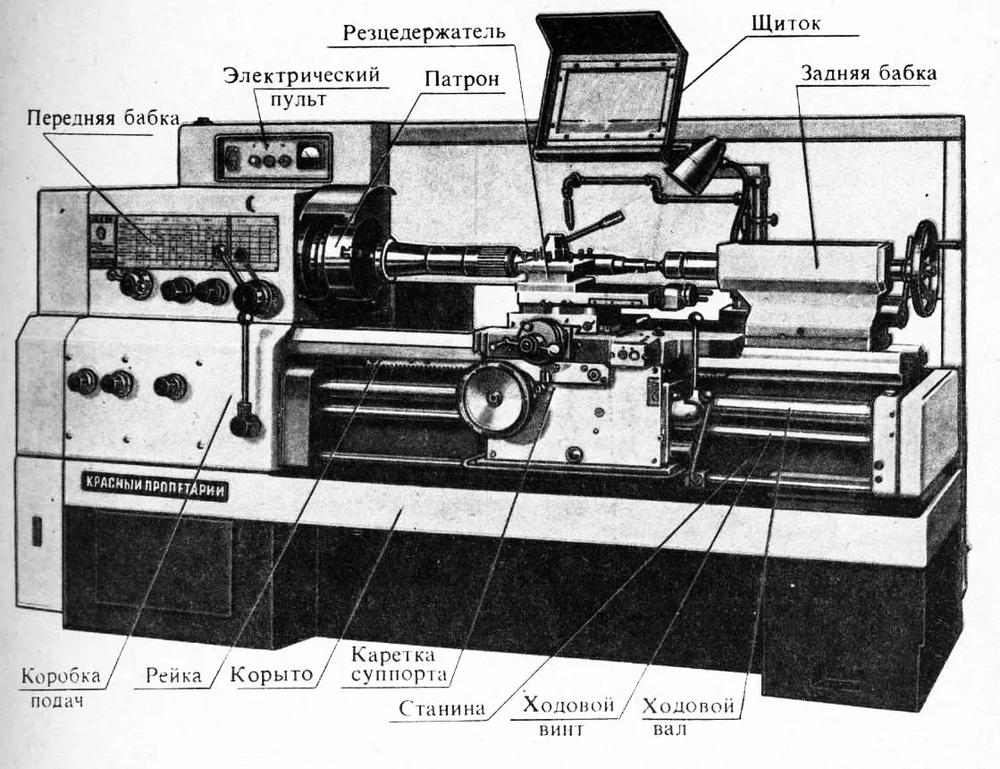

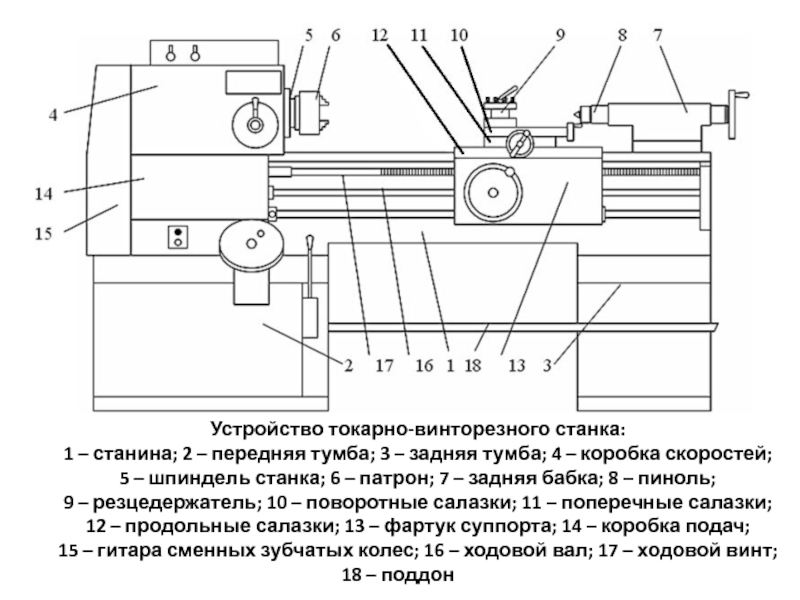

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Читайте также: токарный станок 16К20 технические характеристики

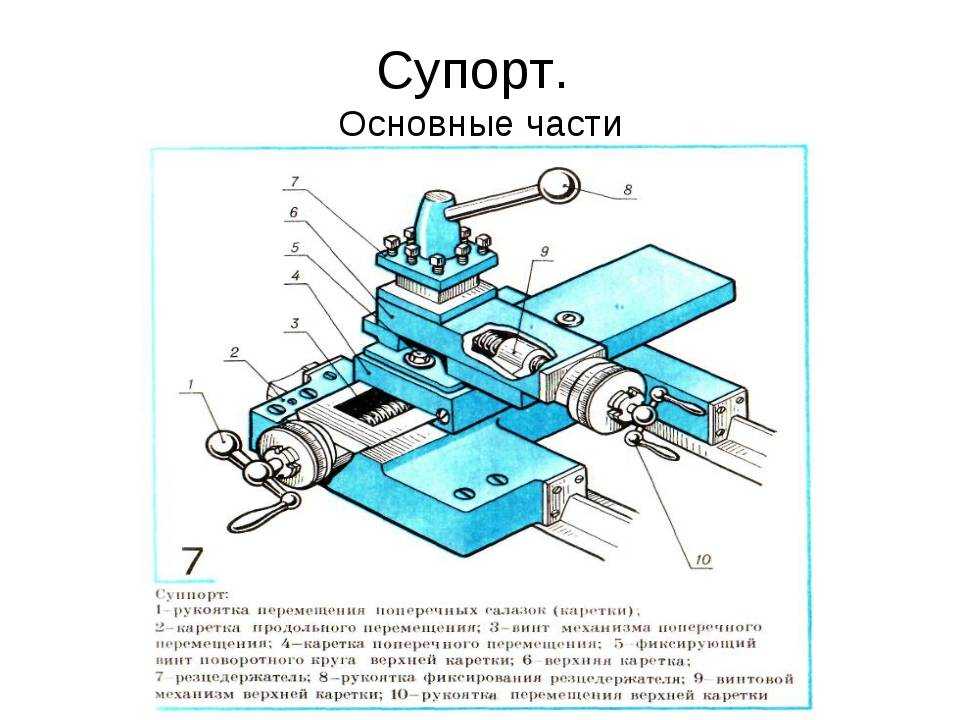

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Читайте также: токарный станок это? Узнай больше по ссылке

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу. При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Методы классификации

токарно-винторезные станки разделяют на несколько типов. Есть несколько наиболее популярных признаков, по которым классифицируют станки данного типа.

Масса

Существуют небольшие станки, которые удобно использовать в личной мастерской или большие, по массе предназначенные для промышленного производства.

Крупные и тяжелые токарные устройства предназначены в основном для применения в машиностроении и энергетике. Тяжелые станки – выше 40 тонн по массе.

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между центрами станка. При равном диаметре выпускаемых изделий есть станки, способные обрабатывать длинные и короткие заготовки.

Максимальный диаметр

По максимальному диаметру имеется самая обширная классификация деталей. Они начинаются от 100 мм и вплоть до 4000 мм. Помимо вышеперечисленных показателей, часто для классификации используют такой параметр, как производительность.

Имеются станки для мелкосерийного производства, для средней серии и для крупных промышленных масштабов. Последний вариант используется на конвейерных линиях.

Какие операции можно производить на устройстве

К основным процессам, которые можно сделать при помощи токарно-винторезного станка:

- выполнение сверления и зенкерования;

- расточка отверстий;

- расточка и обтачивание поверхностей с самой разной конфигурацией: конические, цилиндрические, фасонные;

- подрезка и обработка торцов;

- нарезание резьбы разных типов.

Полный набор возможных работ зависит напрямую от количества и разнообразия дополнительных инструментов.

Основные технические характеристики

У токарно-винторезного станка есть ряд технических характеристик, на которые стоит ориентироваться при выборе токарного станка по металлу как на производство, так и для личной небольшой мастерской.

Количество оборотов

Количество оборотов может отличаться в зависимости от размеров и предназначения токарного станка, но максимальное количество оборотов – 2000 в мин.

Большие обороты предназначены для тонких отверстий в маленьких деталях. Для личных целей в небольшой мастерской достаточно станка, который работает на скорости 1000 об/мин.

Класс точности

Существует несколько классов по точности станков. Для обработки мелких деталей и в промышленных масштабах используются станки повышенной точности с пометкой П.

Для бытовых условий достаточно станков с нормальным уровнем точности, которые имеют пометку Н. Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Число передач

Всего в станке 24 скорости. При этом 12 из них переключаются с помощью автоматики, а остальные 12 – вручную посредством шестеренок.

Размеры обрабатываемой детали

Диаметр обрабатываемых деталей очень широк и может лежать в пределах от 0.5 см до 10 см при этом по техническим характеристикам длина обрабатываемой заготовки может быть от 2.5 метров до 12.5 м.

Вес и габаритные размеры

Размеры токарных станков сильно отличаются. В зависимости от комплектации и модели вес может достигать 400 тонн. Но настольные, домашние модели обычно не превышают по весу 3–4 тонны. Габаритные размеры также могут отличаться, например, для станка 1К62 они равны 2812/3200х1166х1324 мм.

Величина подачи и максимального перемещения по оси

Также зависит от конкретной модели и указывается в паспорте оборудования. У станка 1К62 максимальное перемещение пиноли 20 см.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Обзор и схемы распространенных моделей

Среди разнообразного модельного ряда и нескольких поколений станков, которые выпускаются нашим производством, есть несколько моделей, которые продолжают пользоваться популярностью по своим техническим характеристикам и универсальным свойствам.

Все они используются на производстве или в бытовых условиях по сей день. При этом продолжают быть достойными конкурентами иностранным аналогам.

Это надежные, прочные и долговечные устройства, способные выполнять огромное количество самых разнообразных функций.

1Л532

Один из наиболее популярных на территории бывшего СССР станок, на котором успешно можно выполнять обработку заготовок средних и больших размеров.

В свое время данное оборудование успешно экспортировалось во многие страны мира. Класс точности – Н. Масса станка – 43 тонны.

16У04П

Оборудование повышенной точности. Наибольший диаметр детали, обрабатываемой над станиной – 200 мм. Масса станка – 750 кг.

1П611

Токарный станок 1И611, использующийся на производстве, в том числе и для обточки колес ЖД транспорта. По ГОСТу отличаются повышенной точностью и имеет возможность торможения шпинделя. Вес устройства 560 кг. Легко выполняет следующие функции:

- Сверление.

- Отрезка.

- Нарезание резьбы внутренней и наружной.

- Обработка различных поверхностей.

Наибольший диаметр заготовки над станиной – 250 мм.

1Д601

Токарный станок 1Д601 лучше подходит для чисто бытового использования. Точность меньшая, чем у предыдущего станка. Отличается высокими показателями работы даже спустя много лет функционирования.

Перемещение суппорта, возможно только вручную. Масса всего станка около 30 кг. В связи, с небольшими габаритами максимальная длина обрабатываемой заготовки – 18 см.

16К40

Одна из наиболее популярных моделей, которая реально завоевала популярность среди мастеров. Относится к среднему классу оборудования с классом точности Н.

Начиная с 1932 года в СССР выпущено несколько десятков тысяч самых разных токарно-винторезных станков. Они использовались не только на производстве, но и для обучения молодежи, в школах, училищах, да и у многих настольные станки были в гаражах, домах, собственных мастерских.

Такое оборудование поможет расточить отверстие, подровнять необходимую поверхность, просверлить уже имеющееся отверстие. Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель. Читайте также: чем так хорош токарно-винторезный станок 1М63, технические характеристики.

Винты, станки и изобретение звукозаписи – PS Audio

Какое отношение к звукозаписи имеют древние египтяне, Архимед, Леонардо да Винчи и Генри Модслей?

Есть изобретения, которые заставляют задуматься, как кому-то могла прийти в голову такая идея. Звукозапись, пожалуй, одна из них. Однако, учитывая исторический контекст, мы заметим, что на самом деле это не была такая уж сумасшедшая или надуманная идея, учитывая технологии, доступные в то время.

В конце 19 века большая часть мира не имела доступа к электричеству. Концепции электронного усиления потребуется еще почти полвека, чтобы зарекомендовать себя как жизнеспособная технология. Паровые двигатели были очень популярны в промышленности. Но даже для того, чтобы паровой двигатель стал жизнеспособной реальностью, требовались соответствующие станки, позволяющие изготавливать точные детали для самых разных целей.

Крепежные винты, используемые в качестве крепежа.

Изобретение отнюдь не недавнее, станки в более примитивных формах существуют уже много столетий. «Доисторический токарный станок», возможно, является одним из самых ранних предшественников токарного станка, широко используемого в настоящее время.

«Доисторический токарный станок», в котором заготовка удерживается «между деревьями», а «человеческий двигатель» обеспечивает питание. «Подручник» удерживает режущий инструмент (более или менее) в устойчивом положении.

«Египетский токарный станок», более совершенный подход.

Иллюстрация, датированная 139 г.5, показывающий так называемый токарно-карусельный станок.

Еще одним древним нововведением особого значения был винт, описанный Архимедом в 234 г. до н.э. после его посещения Египта. Он использовался не как застежка, а как остроумный способ перекачки воды. Древние винты были довольно грубыми по современным меркам, часто изготавливались примитивными способами.

Иллюстрация винтового насоса, описанного Архимедом в 234 г. до н.э. Эта концепция уже использовалась в Египте, откуда она перешла в Грецию.

К 1483 году на иллюстрациях были изображены токарно-винторезные станки, работающие по принципам, очень похожим на современные токарные станки. Леонардо да Винчи также разработал один к 1500 году.

Возможно, самая ранняя иллюстрация токарно-винторезного станка, датируемая 1483 годом. прекрасный пример в Англии около 1800 года, и к тому времени становилось все более и более распространенным изготовление точных винтов для использования в измерительных приборах в качестве измерительного элемента с использованием токарно-винторезных станков.

Токарно-винторезные станки, построенные Генри Модслеем между 1797 и 1800 годами в Англии.

Винты также использовались в качестве средства продвижения каретки, удерживающей режущий инструмент, в продольном или поперечном направлении на токарных станках.

Гораздо более совершенный токарный станок, выпущенный в 1911 году. При правильном уходе токарные станки начала 20-го века все еще можно найти в рабочем состоянии, а лучшие образцы затмевают многие современные токарные станки с точки зрения точности.

В таких случаях они называются ходовыми винтами или подающими винтами, и любые дефекты изготовления таких винтов приводят к потере точности работы, выполняемой на этом токарном станке.

Самое популярное и, как правило, гораздо менее требовательное применение винтов – это резьбовые соединения, скрепляющие мир, или, скорее, мировые механические узлы. Винты буквально повсюду, они сделаны из огромного количества различных материалов и бывают разных размеров: от «настолько крошечных, что вам понадобится увеличение, чтобы их увидеть», до «настолько больших, что вам понадобится кран, чтобы поднять их».

Обычно начинается с гладкого цилиндрического прутка из нужного материала, который удерживается и вращается токарным станком, в то время как режущий инструмент подходящей геометрии нарезает резьбу, продвигаясь с соответствующей скоростью по отношению к скорости вращения, до получить желаемый шаг резьбы. Глубина реза является важным параметром.

Нарезание резьбы на сверхточном токарном станке Hardinge HLV 1954 года, восстановленном автором. Фотография предоставлена компанией Agnew Analog Reference Instruments.

Почти законченный винт, удерживаемый на токарном станке в ожидании окончательного чистового прохода. Обратите внимание на геометрию режущего инструмента, необходимую для формирования резьбы, и полученную стружку (удаленный материал). Режущий инструмент, используемый для резки грампластинок, имеет аналогичную геометрию, но значительно меньше. Фотография предоставлена компанией Agnew Analog Reference Instruments. В то время как винты можно резать за несколько проходов, пластинку приходится резать за один проход.

Допустим, у нас есть некая гайка и нам нужно сделать винт, чтобы с ней работать. Мы можем легко вычислить приблизительный размер и шаг, но если мы нарежем резьбу слишком глубоко, между винтом и гайкой будет чрезмерный люфт. Если мы не нарежем резьбу достаточно глубоко, она даже не закрутится из-за недостаточного зазора. Таким образом, мы видим, что глубина резания должна быть не только правильной, но и постоянной. Если бы мы постоянно меняли глубину, было бы невозможно использовать этот винт с какой-либо гайкой.

Тем не менее, мы могли бы использовать измерительный инструмент со стилусом, если бы мы хотели измерить любое такое изменение глубины… Подождите… Итак, что, если бы мы намеренно изменяли глубину во время вырезания пропорционально звуку? Затем мы могли бы использовать стилус, чтобы «измерить» эти вариации, преобразовав их обратно в звук!

Я предполагаю, что Томас Эдисон, должно быть, думал об этом, когда изобретал свой токарно-винторезный станок с переменной глубиной, известный как «фонограф»!

Томас Эдисон со своим фонографом, около 1878 г.

Хорошо осведомленный о последних технологических разработках в области станков, как изобретатель, он взял концепцию токарно-винторезного станка и добавил функцию переменной глубины, модулирующую глубину резания вокруг базового значения бесшумного канавка, с помощью акустической энергии, достигающей диафрагмы в горловине рупора. К другому концу диафрагмы был прикреплен стилус, преобразующий движение диафрагмы в более глубокую или более мелкую нить. Это был полностью механический процесс, как и воспроизведение. Чтобы воспроизвести запись, изменение глубины будет толкать иглу, прикрепленную к диафрагме, тем самым переводя изменение глубины в колебания давления воздуха, при этом диафрагма воздействует на воздух внутри рупора. Это произвело бы звук, в точности противоположный процессу, который записал звук.

Запись звука началась с вертикально модулированных канавок на цилиндре, так как это был наиболее очевидный способ сделать это, принимая во внимание параллели с разработкой станков. Кроме того, это был самый простой способ сделать это без использования слишком сложных механизмов. Цилиндр представлял собой просто винт, нарезанный на токарном станке, с добавлением диафрагмы и щупа вместо стационарного режущего инструмента, используемого для нарезания обычных «бесшумных» винтов.

Кроме того, это был самый простой способ сделать это без использования слишком сложных механизмов. Цилиндр представлял собой просто винт, нарезанный на токарном станке, с добавлением диафрагмы и щупа вместо стационарного режущего инструмента, используемого для нарезания обычных «бесшумных» винтов.

Но действительно ли бесшумны обычные винты? Как вы обнаружите, если попытаетесь воспроизвести винт, как если бы это была запись, большинство винтов далеко не бесшумны! Поскольку большинство станков не были предназначены для записи звука, было приложено мало усилий для предотвращения записи звуков самого станка на винты, которые он нарезал!

Однако там, где требовалась предельная точность, использовались прецизионные станки, разработанные таким образом, чтобы не допустить непреднамеренных ошибок, дошедших до заготовки. Хотя такой уровень точности обычно не достигается в обычных винтах, используемых в качестве креплений, лучшие ходовые винты изготавливаются таким образом, чтобы сделать их тише при воспроизведении, если вы решите открыть для себя секретный мир непреднамеренных звукозаписей как побочного продукта промышленного производства. процессы. Вероятно, именно здесь можно проследить происхождение синтеза звука и электронных музыкальных инструментов.

процессы. Вероятно, именно здесь можно проследить происхождение синтеза звука и электронных музыкальных инструментов.

Цилиндры фонографа были скромным началом звукозаписывающей индустрии, которая с тех пор сильно выросла и сильно изменилась. Новые технологии тогда и сейчас редко появляются из ниоткуда. Обычно они основаны на совокупности знаний и опыта, уже накопленных другими, часто в, казалось бы, несвязанных областях.

Прогресс в основном происходит небольшими логическими шагами, направленными на удовлетворение определенных потребностей. За столетие до изобретения звукозаписи и последующего воспроизведения уже были задокументированы попытки сделать это. Самый широко известный пример, фоноавтограф Эдуарда-Леона Скотта де Мартинвиля (1857 г.), дошел до графического представления звука, но без возможности воспроизведения в виде звука. Цилиндр фонографа был первым изобретением, с помощью которого удалось воспроизвести звук.

Фонавтограф.

Фоноавтограмма, которую мог сделать фоноавтограф, датируемая 1859 годом.

В следующем эпизоде мы исследуем переход от цилиндра к записи на диске.

USC 27 Токарный станок с центральным приводом для нарезания резьбы

Здравствуйте, чем я могу вам помочь?

- Вертикальные токарные станки

- Вертикальные токарные станки

- Лазерная сварка

- Шлифовальные станки

- Технология ECM

Вы находитесь здесь:

Обрабатывающие центры для муфтовых втулок

USC 27

- Максимальный диаметр шпинделя: 290 / 380 мм | 11,5 / 15 дюймов

- Номинальный диаметр: Дюйм 4 ½ – 13 ⅜

- Ход по оси X: 300 мм | 12 в

Горизонтальный обрабатывающий центр USC 27 для обработки муфт и бурильных замков с номинальным диаметром 4 1/2 — 13 3/8 дюйма.

USC 27 – Большое количество высочайшего качества

Токарный станок с центральным приводом USC 27 отличается эффективностью. Он впечатляет своей способностью одновременно обрабатывать обе стороны муфтовых втулок и бурильных замков с международной резьбой, такой как API и ГОСТ, или с резьбой собственного стандарта. Основание машины изготовлено из высококачественного полимербетона MINERALIT®, материала с выдающимися демпфирующими свойствами.

Основание машины изготовлено из высококачественного полимербетона MINERALIT®, материала с выдающимися демпфирующими свойствами.

Плоские револьверные головки EMAG с 4 станциями устанавливаются на составных салазках справа и слева от центральной приводной бабки. Высокая скорость быстрого перемещения составных суппортов и автоматическая система обработки сводят к минимуму время простоя. Быстродействующие, частотно-регулируемые, не требующие обслуживания двигатели переменного тока и высокоточные шлифованные шарико-винтовые пары управляют движением салазок по их линейным направляющим.

Преимущества USC 27

- Идеальная платформа для многофункциональных производственных решений – от одно- и многошпиндельных – до полностью автоматизированных производственных систем

- Очень прочная, виброустойчивая станина из высококачественного полимербетона MINERALIT®

- Мощная, шпиндельные двигатели с прямым приводом

- Инструментальные системы с прямым индексированием

- Высокоточные предварительно нагруженные линейные роликовые направляющие для максимальной точности и высокой динамики

- Системы обратной связи по абсолютному положению для постоянной точности

- Основные узлы с жидкостным охлаждением и регулируемой температурой, включая двигатель шпинделя, инструментальные системы и электрический шкаф, составляют основу для высококачественных заготовок

- Безопасная, износостойкая, не требующая технического обслуживания зона обработки

- Идеальные условия схода стружки со стружкой беспрепятственное падение на дно без повреждений

Технические данные

Диаметр шпинделя, макс.

|