Вальцовые станки: Вальцовые станки

Содержание

Вальцовые станки и рассева фирмы «Молинус» — МЕЛЬСНАБ

- На главную /

- Полезная информация

- / Вальцовые станки и рассева фирмы «Молинус»

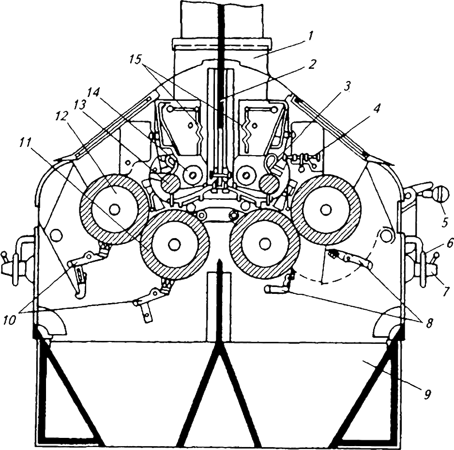

Производство вальцовых станков под брендом GENC DEGIRMEN стартовало в 1990 г. В то время в Турции происходил бум строительства мельничных комплексов, поэтому многие машиностроительные компании, в том числе и «Молинус», поставили перед собой задачу создать линейку мукомольного технологического оборудования. Разработки фирмы «Молинус» начались с самого важного – с вальцового станка.

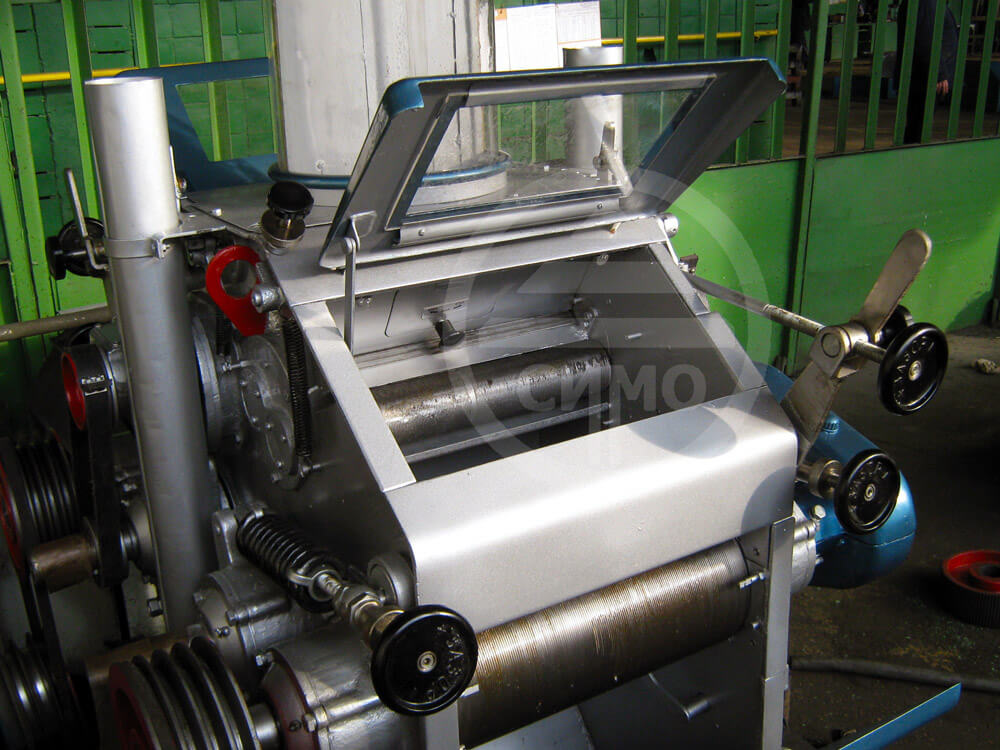

Первые образцы можно назвать «аналоговыми» – они были минимально автоматизированы и оснащены электроникой. Пожелания клиентов и постоянная работа наших специалистов привели к модернизации станков. Появилась модель с обвязкой современным пневматическим управлением в сочетании с более совершенным механизмом отвала – привала вальцов. Это позволило эффективно выдерживать параллельность рабочих вальцов и сохранять заданный межвальцовый зазор, что улучшило качество размола.

Бурное развитие автоматики и электроники естественно отразилось в следующих моделях станков. В них уже стали использовать датчики наличия продукта в загрузочных стаканах, а питающие валки получили индивидуальный привод, что в сумме позволило обеспечить равномерное поступление продукта на рабочие вальцы станка независимо от колебаний потока продукта, поступающего в станок.

Следующим шагом в усовершенствовании вальцовых станков стала замена приводных шестерней на зубчатые ремни, что позволило улучшить следующие аспекты работы вальцовых станков:

● резко снизить шум на вальцовых этажах;

● добиться отсутствия маслянистых подтёков под станками, что неизбежно при эксплуатации картеров с масляными ваннами, в которых вращаются шестерни;

● упростить эксплуатацию привода.

Современный вальцовый станок должен быть не только надёжным и эффективным механизмом для размола зерна, но и легко вписывающимся в систему автоматизации мельничного или другого комплекса, он должен быть надёжно защищён электроникой от различных аварийных ситуаций. В комплектацию станка, в зависимости от выполняемых задач, входят датчики уровня и температуры, контроллеры, частотные преобразователи и сенсорные экраны. Размольные вальцы и питающие валки должны легко и быстро заменяться, а в ответственных местах обязательно должна быть использована нержавеющая сталь. Кроме всего перечисленного, у станка должен быть красивый дизайн и различные цветовые гаммы, так как при замене оборудования заказчик всё чаще требует окраску в цвет уже существующего оборудования, либо при строительстве новых комплексов всё оборудование должно соответствовать цветовой гамме фирменного стиля.

В комплектацию станка, в зависимости от выполняемых задач, входят датчики уровня и температуры, контроллеры, частотные преобразователи и сенсорные экраны. Размольные вальцы и питающие валки должны легко и быстро заменяться, а в ответственных местах обязательно должна быть использована нержавеющая сталь. Кроме всего перечисленного, у станка должен быть красивый дизайн и различные цветовые гаммы, так как при замене оборудования заказчик всё чаще требует окраску в цвет уже существующего оборудования, либо при строительстве новых комплексов всё оборудование должно соответствовать цветовой гамме фирменного стиля.

Линейка МСV вальцовых станков фирмы «Молинус» полностью отвечает вышеперечисленным требованиям и состоит из линейки моделей, которые могут быть как четырёх-, так и восьми- вальцовыми:

Ещё одно направление , которым занимается завод «Молинус» – это выпуск мелкосерийных партий вальцовых станков с заданными нестандартными задачами.

Например, нужны станки небольшой производительности или с верхним забором продукта, требуется создать станок с применением пневматики и электроники определённой фирмы. Все эти задачи вполне выполнимы. На таких станках отрабатывают новые технологии.

Все эти задачи вполне выполнимы. На таких станках отрабатывают новые технологии.

В данный момент в реальных производственных условиях уже в течение 10 месяцев работают станки с индивидуальными электродвигателями на постоянных магнитах на каждом валу. После проведения полных производственных испытаний будет известны все плюсы и минусы такой компоновки. Сейчас в фирме «Молинус» идут разработки нового оборудования, в том числе и вальцового станка.

Возможно это будет станок – «Планшет», в котором всё рабочее пространство будет герметичным, не будет никаких штурвалов и кнопок, кроме кнопки «Стоп».

Вся регулировка будет осуществляться с планшета ответственного мастера. Время покажет насколько удачным будет данное решение.

Рассева, выпускаемые фирмой «Молинус», отличаются большим разнообразием по типоразмерам и техническим особенностям в зависимости от производительности и поставленных клиентами задач. Их применяют на предприятиях мукомольной, крупяной, комбикормовой и химической промышленности.

Самый простой и небольшой по размеру – это контрольный рассев с площадью просеивающей поверхности 4,5 м2. Он имеет всего одну секцию, в которой установлены деревянные рамки. Производительность такого рассева составляет 1,5–3 т/ч.

На мукомольных предприятиях его применяют для контроля продукции, а также для высева муки из манной крупы.

Для контроля манной крупы такой рассев лучше всего устанавливать непосредственно на бункере выбоя (перед фасованием), так как во время транспортирования из размольного до выбойного отделения крупинки манной крупы могут частично доизмельчаться, превращаясь в муку, которую необходимо выделить перед выбоем.

Согласно ГОСТ 7022–97 «Крупа манная. Технические условия», в манной крупе допускается наличие не более 2% муки, проходящей через шелковое сито №38. Контрольный рассев делит поступающий продукт на две фракции: сход и проход, поэтому имеет простую конструкцию, которая включает раму, виброднище и 7 деревянных рамок, стянутых шпильками. Если стоит задача разделить поток на три фракции, то требуется рассев с корпусом и бÓльшим количеством рамок.

Если стоит задача разделить поток на три фракции, то требуется рассев с корпусом и бÓльшим количеством рамок.

В случае, когда нужно разделить поток продукта на 2 фракции с большей производительностью или пропустить через один рассев 2 различных потока, то вполне возможно подойдёт простой двухсекционный рассев с количеством рамок от 7 до 14. Естественно, что, если потоки нужно разделить на 3–5 различных фракций, то потребуется рассев с двумя корпусами. Его часто применяют на небольших крупозаводах для разделения крупы по номерам или для разделения шелушённого и не шелушённого зерна. На мельницах такие рассева часто используют для контроля готовой продукции (муки высшего, 1‑го и 2‑го сорта). Самые популярные модели рассевов шести-, восьми- и десятиприёмные. Если раньше они имели по 20–24 деревянных рамок при площади просеивающей поверхности секции 5,3–6,3 м2, то в настоящее время на всех новых проектируемых мельницах устанавливаются рассева гиганты, имеющие по 30 рамок в каждой секции.

За счёт увеличения числа рамок и их полезной площади площадь просеивающей поверхности одной секции может составлять 10м2. В современных рассевах применяются алюминиевые рамки, что увеличивает срок службы как самой рамки, так и сита. В этих рамках очистители сит выполняют дополнительную функцию выталкивателей муки, что позволило уменьшить высоту рамки и увеличить их количество, а значит и площадь просеивающей поверхности секции, не увеличивая её геометрические размеры. Кроме того, новые рамки можно использовать для рассевов старого типа, а значит, не заменяя целиком рассев, можно увеличить его производительность на 20–30%. В рассевах фирмы «Молинус», согласно современным требованиям, места соприкосновения с продуктом выполняют из нержавеющей стали, а некоторые элементы корпуса, в целях облегчения общей массы, изготавливают из алюминия.

Фирма «Молинус» на сегодняшний день является лидером на российском рынке по поставке как самих рассевов, так и запчастей к ним – рамок, подрамников, очистителей, сит, подвесок, рукавов и др.

Вальцовый станок | Вальцовые станки | Вальцовочный станок | Вальцы листогибочные

Вальцовый станок LW

При помощи вальцового станка Axel Wirth Maschinen LW 100 вы можете нанести покрытие на плоскую поверхность изделия практически из любого материала (из стекла, металла, дерева, пластика и т.п.) Просто. Профессионально. Экономично.

Вальцовый станок DWO

Станок с дозировочным вальцом типа DWO для нанесения вальцовым методом жидких покрытий, на плоские детали, например, дерево, картон, пенопласт, металл, гранит. Подходит для нанесения таких материалов, как клей (также пригодного для станков холодного ПУ-клея), масло, УФ-масло, воск, лазурь, краска, протравитель, щёлочь и т.п.

Вальцовый станок DDWO

Вальцовый станок. Станок с дозировочным валиком. Реверсный станок типа DDWO.Станок с дозировочным валиком типа DDWO для нанесения вальцовым методом жидких покрытий, на плоские детали, например, дерево, картон, пенопласт, металл, гранит. Подходит для нанесения таких материалов, как клей (также пригодный для станков холодный ПУ-клей), масло, УФ-масло, воск, лазурь, краска, протравитель, щёлочь и т.п.

Подходит для нанесения таких материалов, как клей (также пригодный для станков холодный ПУ-клей), масло, УФ-масло, воск, лазурь, краска, протравитель, щёлочь и т.п.

Вальцовый метод нанесения материала имеет много преимуществ по масштабу применения. Данный способ идеально подходит для нанесения клея, масла, краски, щелочей, протравителей, грунтовки или других жидких материалов.

Высокая однородность нанесения

Точная дозировка материала

Точность воспроизведения

Быстрая настройка и замена материала

Нет необходимости в отводе отработанного воздуха

Низкие потери материала

Axel Wirth Maschinen GmbH предлагает три различные технологии нанесения покрытий вальцовым методом для различных областей применения.

Ракельная система дозировки Тип LW 100, LW 120, LWU

Станок с дозировочным вальцом Тип DWO

Реверсный вальцовый станок Тип DDWO

Для одно- и двустороннего нанесения масел и восков с 1986 года используются вальцовые станки LW 100 и LW 120 со специальными валиками. Количество нанесенного на поверхность масла может постоянно регулироваться с помощью специальных валиков: 4-23 г / м² и 15-70 г / м². Для гладких деревянных поверхностей необходимо использовать специальные валики, которые отличаются от тех, которыми обрабатывают структурированную поверхность. Мебельные фабрики и мастера используют станки не только из-за большого объема обрабатываемых деталей, но и из-за равномерного распределения масла по деревянной поверхности, что позволяет получить высочайшее качество покрытия. Цветные масла могут быть отмерены с точностью до грамма, поэтому они распределяются по поверхности исключительно равномерно. Для производителей досок и паркета может быть предоставлена комбинация вальцового станка для нанесения покрытий на верхнюю часть заготовки, конвейерной ленты и смонтированных распределительных головок шириной 400 или 600 мм. Дисковые щетки и круглые пады оптимально обрабатывают покрытые маслом поверхности и распределяют остатки вещества. Для нанесения масла в качестве покрытия подходят все размеры вальцовых станков WIRTH типов LW 100, DWO и DDWO.

Количество нанесенного на поверхность масла может постоянно регулироваться с помощью специальных валиков: 4-23 г / м² и 15-70 г / м². Для гладких деревянных поверхностей необходимо использовать специальные валики, которые отличаются от тех, которыми обрабатывают структурированную поверхность. Мебельные фабрики и мастера используют станки не только из-за большого объема обрабатываемых деталей, но и из-за равномерного распределения масла по деревянной поверхности, что позволяет получить высочайшее качество покрытия. Цветные масла могут быть отмерены с точностью до грамма, поэтому они распределяются по поверхности исключительно равномерно. Для производителей досок и паркета может быть предоставлена комбинация вальцового станка для нанесения покрытий на верхнюю часть заготовки, конвейерной ленты и смонтированных распределительных головок шириной 400 или 600 мм. Дисковые щетки и круглые пады оптимально обрабатывают покрытые маслом поверхности и распределяют остатки вещества. Для нанесения масла в качестве покрытия подходят все размеры вальцовых станков WIRTH типов LW 100, DWO и DDWO.

Производители паркета чаще предпочитают станки шириной 450 мм, а производители мебели 650 мм. Нанесение холодных клеев адгезивов. Клеенаносящие вальцовые станки предназначены для нанесения холодного жидкого клея или адгезива. Это может быть дисперсионный клей, белый клей, клей для склеивания фанеры, ПВА, карбамидный клей, латекс, смола, меламиновая смола, порошковый клей, растворимый в воде с / без отвердителя. Инструменты, как правило, очищаются водой. Исключением являются полиуретановые одно – и двухкомпонентные клея. Эти клеящие вещества отмываются с помощью специальных моющих средств.

Вид резины для покрытия клеенаносящих валиков обговаривается с заказчиком. Мы выбираем такие покрытия для клеенаносящих вальцов, которые будут устойчивы к действию моющих средств. Детали из нержавеющей стали являются особым преимуществом.

Для очистки отсоедините валики и резервуар для клея от станка парой простых движений, и отмойте их в контейнерах для очистки. Просушите детали и установите их в станок без применения каких-либо специальных инструментов. Клейкий осадок оседает на дне контейнера для очистки, поэтому можно повторно использовать чистящее средство. Клей можно наносить на поверхность с одной или двух сторон.

Клейкий осадок оседает на дне контейнера для очистки, поэтому можно повторно использовать чистящее средство. Клей можно наносить на поверхность с одной или двух сторон.

Axel Wirth Maschinen GmbH поставляют в дополнение к станкам для традиционной обработки древесины также станки для склеивания кожи, стяжек, элементов из пенопласта, конденсаторов, ремней, картонной и упаковочной продукции.

Axel Wirth Maschinen

Готовое решение для вашего бизнеса

2,5 МБ

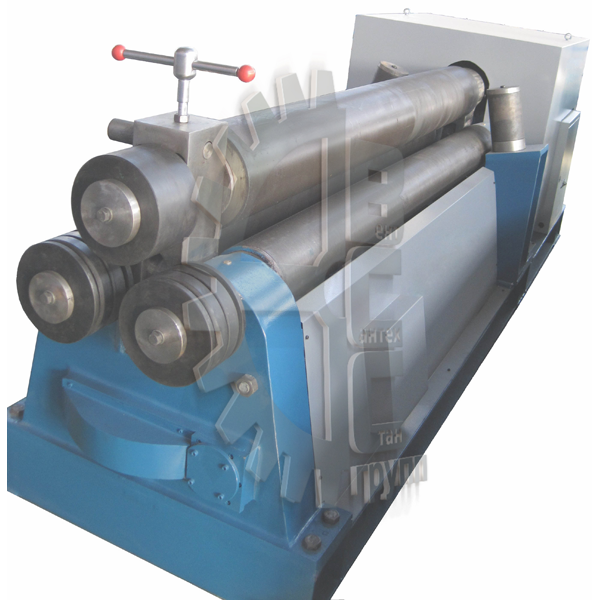

Вальцовые станки Bertsch — Оборудование для производства металла Piranha от MegaFab

Наши линии вальцевания листового металла Bertsch берут свое начало в долгой истории компании Bertsch, которая заслужила мировое признание как лидер в производстве инновационного металлопроката для тяжелых условий эксплуатации. оборудование.

Непревзойденный сервис

С приобретением компании Piranha компании Bertsch в 2003 г. клиенты Bertsch теперь могут воспользоваться нашим непревзойденным обслуживанием клиентов.

Наши гибочные валки Bertsch могут выполнять гибку в 1,1 раза больше диаметра верхнего валка. Они также могут выполнять предварительную гибку при номинальной мощности прокатки.

Серьезные преимущества

Другие преимущества наших гибочных валков Bertsch:

- Больше предварительной гибки

- Минимальный диаметр прокатки при максимальной толщине/ширине материала

- Разработаны для длительного срока службы

- Качественные детали

9016 5 Простота использования 16 9001 Повышенная производительность

Созданные для работы в самых тяжелых условиях, наши нестандартные листовые ролики обеспечивают мощность и точность при обработке материалов толщиной до 14 дюймов.

Прямолинейные направляющие

Прямолинейные направляющие и электронное выравнивание валков — основа нашей репутации долговечных валков для тяжелых условий эксплуатации. Концепция прямолинейной направляющей состоит из формовочных роликов, которые направляются на месте с помощью обработанной поверхности, и подшипниковых блоков, установленных непосредственно над гидравлическим цилиндром. Положение валков контролируется гидроцилиндром без дополнительных движущихся частей.

Положение валков контролируется гидроцилиндром без дополнительных движущихся частей.

Наша прямолинейная направляющая система передает усилия формующих валков непосредственно на гидравлический цилиндр, на раму машины и на фундамент. Отсутствуют точки износа или напряжения кручения, влияющие на параллельность и точность валков. Это обеспечивает длительный срок службы, стабильные детали и низкие эксплуатационные расходы. Осевая линия формующего валка близка к центральной линии прижимного валка. Это позволяет сделать плоские участки, связанные с предварительным изгибом, небольшими и однородными. Кроме того, мы подбираем гидравлические цилиндры прямого действия для предварительного изгиба до максимальной производительности каждой машины.

Каждая сторона каждого формовочного валка контролируется индивидуально, что позволяет точно регулировать вальцы и упрощает настройку конусной прокатки. Напряжения на торсионной трубе не учитываются.

Предварительный изгиб листа до полной номинальной грузоподъемности осуществляется при достаточной мощности гидроцилиндра каждого бокового валка. Многие конкуренты не могут выполнять предварительную гибку до максимальной номинальной мощности прокатки.

Многие конкуренты не могут выполнять предварительную гибку до максимальной номинальной мощности прокатки.

Ролики легко регулируются с обеих сторон с помощью уникальной электронной системы выравнивания Bertsch. Корректировка валков на листопрокатных машинах конкурентов затруднена, поскольку они позволяют регулировать только один конец.

Более высокая способность к изгибу

Ролики Bertsch имеют более высокую производительность, чем «эквивалентные» валки конкурентов:

- Размеры валков Bertsch предназначены для гибки материала ASTM A36. A36 имеет минимальный предел текучести 36 000 фунтов на квадратный дюйм. Однако у спецификации нет верхнего предела, и большая часть стали A36 имеет предел текучести, значительно превышающий эту минимальную спецификацию. По этой причине Bertsch выбирает размеры своих валков для материала с пределом текучести 49 000 фунтов на квадратный дюйм.

- Большинство конкурирующих валков имеют технические характеристики, основанные на пределе текучести всего 37 000 фунтов на квадратный дюйм.

Это едва покрывает минимальную спецификацию для A36 и, конечно, не имеет разумного запаса прочности для стали, соответствующей этому стандарту.

Это едва покрывает минимальную спецификацию для A36 и, конечно, не имеет разумного запаса прочности для стали, соответствующей этому стандарту. - Валки Bertsch способны формовать материал максимальной толщины до гораздо меньших диаметров, чем у большинства конкурентов. В то время как большинство производителей указывают минимальный диаметр валка, равный 5-кратному диаметру верхнего валка для максимальной толщины и ширины, валки Bertsch способны прокатывать максимальную толщину и ширину до 1,5-кратного диаметра верхнего валка. Во многих случаях валок Bertsch следующего размера меньшего размера имеет такую же производительность прокатки, как и валок конкурентов.

Органы управления

Элементы управления оператора расположены на подвижном подвесном пульте или консоли для простоты использования. Мы предлагаем ряд блоков управления — от пультов с ручным/цифровым считыванием до пульта управления ЧПУ.

Блок управления Bertsch NC оснащен 15-дюймовым цветным сенсорным дисплеем и обеспечивает пропорциональное управление вращением и всеми движениями валков. Программы можно создавать, редактируя отдельные блоки или вставляя фактические положения рулона, используя функцию обучения во время проката.

Программы можно создавать, редактируя отдельные блоки или вставляя фактические положения рулона, используя функцию обучения во время проката.

Смешанный радиус можно запрограммировать путем программирования двух осей в одном блоке, при этом отображается раздел комментариев, чтобы оператор мог делать примечания к заданию, чтобы позже проверить программу.

Удаленное обслуживание и диагностика доступны через сетевое подключение, а система обеспечивает практически неограниченное хранение заданий через внутреннюю память, USB или сетевое подключение.

Примечание: NC Control предназначен для управления осями станка. То, как материал реагирует на эти положения, может сильно различаться в зависимости от размеров и механических свойств материала. Поэтому часто требуется модификация программных позиций для корректировки этих переменных.

Дополнительное оборудование и усовершенствования

- Верхние и боковые опоры – рекомендуется при прокатке больших диаметров.

Регулируется гидравлически и используется для поддержания формы цилиндра во время прокатки.

Регулируется гидравлически и используется для поддержания формы цилиндра во время прокатки. - Приспособление для раскатывания конуса. Приспособление представляет собой съемное демпферное устройство, предназначенное для замедления малого конца конуса, позволяя большому концу двигаться с большей скоростью относительно поверхности.

- Закаленные валки из сплава – рекомендуется при формовании конусов или при прокатке твердых материалов, которые могут оставить неизгладимые царапины на поверхности валков.

- Системы подачи материала – специально разработанные для прокатки с целью сокращения трудозатрат.

- Монитор перемещения пластины – Линейный энкодер измеряет перемещение пластины, поскольку цифровое считывание указывает местоположение пластины. Используется при прокатке деталей, требующих плоскость перед радиусом.

- Электронная регулировка скорости – Бесступенчатая регулировка скорости вращения валков осуществляется непосредственно с пульта управления.

- Полированные и шлифованные валки – Для применений, где поверхность критична и допустимы минимальные дефекты.

- Индивидуальные валы – Индивидуальные конструкции для удовлетворения любых потребностей прокатки, от прокатки гофрированного материала до автоматизированных ячеек.

Сравнение процессов прокатки

Piranha-Bertsch предлагает полную линейку гидравлических вальцегибочных станков: четырехвалковые двойные зажимные станки, трехвалковые начальные зажимные станки и трехвалковые двойные зажимные станки.

Четырехвалковый двойной зажим

- Самая простая в эксплуатации машина, так как материал зажимается во время процесса выпрямления и удерживается в течение всего процесса прокатки.

- Возможность предварительной гибки, прокатки и последующей гибки всей детали без снятия зажима, что позволяет предварительно сгибать некоторые части и прокатывать весь цилиндр за один проход.

- Поскольку лист зажимается на протяжении всего цикла гибки, можно использовать поворотный энкодер для индикации количества листа, прошедшего через станок, что позволяет оснастить его дополнительным ЧПУ.

- Материал подается в машину параллельно полу, легко оснащается подающими столами и боковыми опорами или помещается в приямок для удобства работы.

- Требуется меньше места на полу, поскольку деталь сворачивается сразу после первого предварительного изгиба.

- Машину можно подавать с любого направления.

Трехвалковый начальный зажим

- Возможность предварительного изгиба материала для минимизации плоскостности.

- Способен легко менять форму.

- Требует меньше места на полу, чем трехвалковый двойной зажим (оба конца листа предварительно формируются с одной стороны машины).

- Возможность выравнивания листа перед прокаткой.

- Машина может быть легко оснащена столами подачи, опорами для материалов или установлена в приямке.

- Материал остается прямоугольным на протяжении всего процесса прокатки после того, как он будет распрямлен и защемлен между прижимными валками.

- Может потребоваться, чтобы оператор снял лист со станка и повернул его на 180 градусов, чтобы предварительно согнуть заднюю кромку листа, если деталь требует предварительного изгиба с обоих концов.

Трехвалковая переменная ось

- Этот тип машины может предварительно сгибать оба конца и прокатывать лист, подавая материал только один раз.

- Устраняет необходимость переворачивать тарелку.

- Обеспечивает большую «пропускную способность» благодаря возможности раздвигать нижние валки, что увеличивает расстояние между осями.

- Материал подается в машину параллельно полу, легко оснащается подающими столами и боковыми опорами.

- Горизонтально установленные цилиндры нижних валков обеспечивают меньшую высоту входа листа.

- В машину можно подавать в любом направлении.

Предварительно рулонная машина | Коммерческие машины для прокатки швов, машины для предварительной прокатки конусов

×

Поиск

Просмотреть по

Машины для производства рулонов

Мы предлагаем ряд лучших машин для производства рулонов для сельскохозяйственных или промышленных предприятий любого размера. Наш ассортимент включает в себя настольные промышленные измельчители каннабиса с точным измельчением до частиц определенного размера, промышленные машины для упаковки конусов и машины для раскатывания швов в стиле King Kone. Все предлагаемые нами предварительные рулонные машины предназначены для работы с предварительными рулонами для создания высококачественного экономичного продукта. Нашей самой продаваемой машиной для наполнения конусов является машина для наполнения пре-роллов Metal King Kone. Несмотря на небольшой размер и низкую цену, наши клиенты клянутся, что эта машина упаковывает лучше, чем Futurola King Kone. Машина для наполнения швов King Kone поставляется с насадками для наполнения швов 84 мм, 9Конусы 8 мм и 109 мм прямо из коробки без дополнительной оплаты! Продукт представляет собой промышленную машину типа King Kone, основанную на вибрационной упаковке и объемном наполнении. Если вы MSO или крупный упаковщик, мы предлагаем самую мощную в мире автоматическую машину для предварительной упаковки.

Наш ассортимент включает в себя настольные промышленные измельчители каннабиса с точным измельчением до частиц определенного размера, промышленные машины для упаковки конусов и машины для раскатывания швов в стиле King Kone. Все предлагаемые нами предварительные рулонные машины предназначены для работы с предварительными рулонами для создания высококачественного экономичного продукта. Нашей самой продаваемой машиной для наполнения конусов является машина для наполнения пре-роллов Metal King Kone. Несмотря на небольшой размер и низкую цену, наши клиенты клянутся, что эта машина упаковывает лучше, чем Futurola King Kone. Машина для наполнения швов King Kone поставляется с насадками для наполнения швов 84 мм, 9Конусы 8 мм и 109 мм прямо из коробки без дополнительной оплаты! Продукт представляет собой промышленную машину типа King Kone, основанную на вибрационной упаковке и объемном наполнении. Если вы MSO или крупный упаковщик, мы предлагаем самую мощную в мире автоматическую машину для предварительной упаковки.