Виды антикоррозионных материалов: Виды антикоррозионных покрытий. Неметаллические антикоррозийные покрытия.

Содержание

Виды антикоррозионных составов | Полезные статьи от КРАСБЫТ

Цены на сайте находятся в процессе обновления, просим уточнять актуальные цены у менеджеров.

Вопросом «Какое антикоррозионное покрытие выбрать?» задаются даже те, кто уже не раз использовал краску для металла. Дело в том, что современные антикоррозийные материалы очень разнообразны и с каждым годом совершенствуются. И все же универсальных покрытий не бывает: каждый раз при выборе придется учитывать специфику определенной обрабатываемой поверхности и условия ее дальнейшей эксплуатации. Однако есть общие требования к антикоррозийным материалам, которые должны:

- отлично сопротивляться коррозийным процессам и предотвращать их появление, а также развитие ранее появившихся очагов окисления;

- хорошо пропитывать все микротрещины;

- формировать на поверхности металла эластичный и прочный защитный слой;

- выдерживать механические деформации поверхности, не трескаясь и не отслаиваясь от ударов и других воздействий;

- иметь высокую степень адгезии;

- обладать огнестойкостью, пожаро- и взрывобезопасностью;

- быть нетоксичными, безопасными для человека в процессе нанесения и эксплуатации.

Существуют также дополнительные требования к антикоррозийным покрытиям — например, возможность применения в холодное время года. Такими свойствами обладают ЛКМ на органических растворителях (ЛАРОМЕТ).

Антикоррозионный состав для внешних поверхностей — это краска по ржавчине, производимая на базе тех или иных синтетических смол — например, акриловых, алкидных или ПВХ (ПРОМЭЛАСТ). Она не только защищает металл от коррозии и неблагоприятного воздействия внешней среды, а также может наноситься на ржавчину (при соблюдении определенных условий) и обладает хорошими декоративными свойствами. Для сварных швов оптимально подойдет состав на основе цинка, которые обеспечит особую антикоррозионную защиту — не только барьерную, но и химическую защиту сложных участков.

Хорошей химостойкостью отличаются ЛКМ на основе полиуретана, который также обеспечивает высокую эластичность покрытия и его повышенную ударопрочность.

Повышенным спросом пользуются антикоррозионные покрытия, которые представляют собой средство «3 в 1»: грунтовку, преобразователь ржавчины и финишную эмаль.

← Предыдущая статья Следующая статья →

- ЛКМ для профессионального применения

- Особенности полиуретанового лака

- Водно-дисперсионные акриловые краски

- Защита древесины

- КРАСКИ ДЛЯ КРОВЛИ

- Преимущества эпоксидных красок

- Грунт-эмаль — одноэтапное антикоррозионное покрытие «2 в 1»

- Защита оцинкованного металла

- Для чего необходимо применять грунтовку

- Важные характеристики фасадной краски

- Огнезащита металла: огнезащитные краски

- Фасадная краска

- Антикоррозионные краски

- Полимерные полы

- Краски для пола

Антикоррозионные материалы и покрытия

- Подготовка основания

- Наливные полы

- Бетонные полы

- Краска и грунт-эмали по ржавчине

- Фасадные материалы и краски

- Железобетонные и бетонные конструкции

- Кровельные материалы и покрытия

- Защита дерева и древесины

- Интерьерные краски

- Лаки и лакокрасочные покрытия

- Морозостойкие материалы

- Термостойкие лакокрасочные материалы

- Химстойкие лакокрасочные материалы

- Обзоры строительных материалов

- Вспомогательные инструменты

- Где купить ЛКМ в розницу

- Огнезащитные материалы

Краска без запаха по металлу

Предлагаем Вам антикоррозионную грунт-эмаль по металлу без запаха Акваметаллик, которая не теряет своих свойств в течение 8-10 лет.

Грунтовка по ржавчине для наружных работ по металлу

Грунтовки по ржавчине предназначены для нанесения на поверхности, которые трудно тщательно очистить перед окрашиванием — достаточно снять рыхлый слой коррозии и обезжирить. На рынке строительных материалов такие лакокрасочные материалы представлены в широком ассортименте.

Антикоррозионная краска — назначение, свойства, виды

Антикоррозионная краска — это лакокрасочное покрытие, предназначенное для защиты металлов от коррозии из-за атмосферных воздействий и других неблагоприятных факторов. Также подобные составы выполняют декоративную функцию, придавая изделию более привлекательный внешний вид.

Грунтовки по металлу

Предлагаем Вам линейку специальных грунтов и шпаклевок по металлу, позволяющих надёжно защитить металлическую поверхность от коррозии.

Краска по ржавчине — Нержамет

Краска для металла по ржавчине. Краска по ржавчине Нержамет — краска для металла «три в одном».

Быстромет — краска для металла быстросохнущая

Быстросохнущие краски без запаха. Быстросохнущая грунт-эмаль для металла — Быстромет.

Антикоррозионные покрытия для металла

Антикоррозионные покрытия: антикоррозионные краски и эмали по металлу, антикоррозионное покрытие труб и трубопроводов.

Чем покрасить оцинкованный металл?

Надёжная и долговечная защита оцинковки — полиуретановая двухкомпонентная грунт-эмаль для оцинкованного металла Цинкомет.

Фосфомет — фосфатирующий модификатор ржавчины

Модификатор ржавчины фосфатирующий Фосфомет. Подготовка поверхности металла к нанесению лакокрасочных покрытий.

Подготовка поверхности металла к нанесению лакокрасочных покрытий.

Окраска металла и металлоконструкций

Антикоррозионная защита металлоконструкций и окраска металла. Защита конструкций: покраска металла и металлических конструкций.

Ингибирит — защита металла от коррозии

Ингибиторы коррозии металла. Пассивирующий состав для антикоррозионной защиты металла

Холодное цинкование металла

Холодное цинкование металлоконструкций: цинковое покрытие (жидкий цинк), антикоррозионная защита труб и стальных трубопроводов, газопроводов, нефтепроводов.

Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева. Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева.

Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева.

Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева. Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева.

Как правильно выбрать коррозионно-стойкий материал

Как правильно выбрать коррозионно-стойкий материал

Выбор материала является важной частью любого производственного процесса. Выбор правильного материала очень важен, потому что материал определяет химические и механические свойства изготавливаемого компонента, может значительно повлиять на срок службы компонента и обеспечить правильное функционирование детали. Коррозионно-стойкие материалы играют важную роль в производстве из-за их свойств материала и отсутствия реакции на суровые условия окружающей среды и химические вещества.

Например, многие аэрокосмические компоненты изготавливаются с использованием титана, вольфрама и углеродного волокна, поскольку эти материалы очень прочные, но при этом легкие и гибкие. К сожалению, эти материалы могут реагировать друг с другом и со временем вызывать гальваническую коррозию, локальную коррозию, когда происходит обмен ионами между материалами. Здесь коррозионно-стойкие материалы сохраняют целостность деталей в одной из самых строго регулируемых отраслей промышленности в мире.

С экологической точки зрения, экологически чистые солнечные и ветряные источники энергии уязвимы для суровых условий, а коррозионно-стойкие материалы помогают защитить их важные компоненты от повреждения с течением времени. Это помогает производителям безопасно создавать компоненты для альтернативных источников энергии и способствовать более устойчивой экономике. Для инженеров, стремящихся защитить свои детали от коррозионно-активных сред, таких как кислоты и соли, или от ультрафиолетового излучения, вот лучшие коррозионно-стойкие материалы.

Примеры коррозионностойких материалов

1. Нержавеющая сталь

Сплавы из нержавеющей стали

известны своей коррозионной стойкостью, пластичностью и высокой прочностью. Коррозионностойкие свойства нержавеющих сталей напрямую связаны с содержанием в них хрома и никеля — большее количество этих элементов коррелирует с повышенной стойкостью.

Большинство сплавов нержавеющей стали, представленных сегодня на рынке, содержат не менее 18% хрома. Когда хром окисляется, он образует защитный слой оксида хрома на поверхности металлической детали, который одновременно предотвращает коррозию и предотвращает попадание кислорода в нижележащую сталь.

Нержавеющая сталь имеет широкий спектр применения: от кухонных приборов, таких как кастрюли и сковородки, до деталей автомобилей и хирургических имплантатов.

Поскольку этот материал имеет высокую температуру плавления и может выдерживать высокое давление, он также хорошо подходит для строительства, машиностроения и производства контейнеров для хранения. Нержавеющие стали 304, 430 и 316 являются наиболее часто используемыми марками нержавеющей стали, а марка 316 используется в суровых морских условиях.

Нержавеющие стали 304, 430 и 316 являются наиболее часто используемыми марками нержавеющей стали, а марка 316 используется в суровых морских условиях.

Однако долговечность и высокая коррозионная стойкость нержавеющей стали связаны с высокой ценой, что делает их непомерно дорогими для некоторых производителей. Кроме того, со сплавами нержавеющей стали может быть трудно работать, особенно при сварке, из-за их высокой температуры плавления.

2. Алюминий

Алюминиевые сплавы

нетоксичны, на 100% пригодны для вторичной переработки, имеют высокое отношение прочности к весу, обладают высокой тепло- и электропроводностью и легко поддаются механической обработке. Кроме того, алюминий уникален, потому что это один из немногих материалов, которые обладают естественной коррозионной стойкостью.

Этот материал практически не содержит железа, поэтому не ржавеет, хотя и может окисляться. Когда алюминиевый сплав подвергается воздействию воды и окисляется, процесс, называемый самопассивацией, на поверхности детали образуется пленка оксида алюминия, которая защищает ее от коррозии. Алюминий 5052-х42 более устойчив к коррозии, чем другие разновидности алюминия, и образует яркую гладкую поверхность.

Алюминий 5052-х42 более устойчив к коррозии, чем другие разновидности алюминия, и образует яркую гладкую поверхность.

Этот процесс окисления также можно точно контролировать с помощью процесса, называемого анодированием. Кроме того, алюминий уникален тем, что это один из немногих инновационных материалов для аддитивного производства, обладающих естественной коррозионной стойкостью. Анодирование – это недорогая контролируемая отделка, которая широко используется. Этот процесс также позволяет добавлять к детали цвет, что позволяет выполнять дальнейшую настройку для различных вариантов использования.

Алюминий

часто используется в аэрокосмической промышленности, автомобильных кузовных панелях, приложениях, чувствительных к соленой воде, и в других ситуациях, когда требуется материал с высокими эксплуатационными характеристиками. Производителям следует рассмотреть возможность использования алюминия, если им нужен доступный по цене устойчивый к коррозии материал, помня при этом, что изготовление алюминия может быть грязным и хлопотным в работе.

3. Мягкие металлы

Мягкие металлы или красные металлы включают устойчивые к коррозии материалы, такие как медь и ее сплавы, латунь и бронза. Медь пластична, пластична и является отличным проводником тепла и электричества. Эти металлы могут обеспечить коррозионную стойкость на протяжении всего жизненного цикла данного компонента. . Медь не подвергается коррозии со временем; когда он окисляется, он образует зеленый внешний слой, называемый патиной, который защищает деталь от дальнейшей коррозии.

Медь часто является предпочтительным коррозионно-стойким материалом для производителей полупроводниковой промышленности, и она чаще всего встречается в проводах и кабелях. Он используется для изготовления печатных плат, электромагнитов, теплообменников и электродвигателей.

Медь также играет ключевую роль в производстве деталей для систем возобновляемой энергии. Поскольку медь является отличным проводником тепла и электричества, системы, работающие на основе меди, передают энергию более эффективно и с меньшим воздействием на окружающую среду.

4. Полипропилен

Металлы — не единственные доступные коррозионно-стойкие материалы. Полипропилен, один из самых популярных пластиков в обрабатывающей промышленности и особенно распространенный пластик для производства автомобильных деталей. Это также один из самых коррозионностойких пластиков.

Эту термопластичную полимерную смолу называют «сталью пластмассовой промышленности» за ее прочность, способность выдерживать высокие уровни физического давления и устойчивость к широкому спектру агрессивных элементов, таких как масло, растворители, вода, бактерии и т. д. . Полипропилен высокой плотности (HDPE) обладает более высокой прочностью на растяжение и повышенным диапазоном рабочих температур.

Полипропилен можно найти практически во всем: веревках, ковровых покрытиях, автомобильных аккумуляторах, многоразовых контейнерах, спортивной одежде, лабораторном оборудовании и многом другом.

Однако высокая воспламеняемость и высокий тепловой коэффициент этого материала ограничивают его пригодность для применения при высоких температурах. Кроме того, важно отметить, что полипропилен подвержен окислению, УФ-разложению и воздействию некоторых хлорированных растворителей.

Кроме того, важно отметить, что полипропилен подвержен окислению, УФ-разложению и воздействию некоторых хлорированных растворителей.

5. Политетрафторэтилен (ПТФЭ)

PTFE, обычно известный под торговой маркой Teflon, представляет собой химико- и коррозионно-стойкий технический термопласт с самым низким коэффициентом трения среди всех известных твердых материалов. ПТФЭ является гидрофобным, то есть он не впитывает воду и обладает хорошей электроизоляционной способностью как в жаркой, так и во влажной среде.

ПТФЭ наиболее известен своими коммерческими и медицинскими применениями — созданием антипригарных покрытий для кастрюль и сковородок и обеспечением антифрикционного покрытия для медицинских и промышленных применений. Благодаря низкому трению этот материал используется для изготовления подшипников, шестерен, пластин скольжения, уплотнений и других мелких деталей, имеющих решающее значение для промышленного применения. ПТФЭ также часто используется в композитах из углеродного волокна и стекловолокна.

Тем не менее, PTFE имеет свои ограничения. Этот материал трудно соединять, он чувствителен к ползучести, истиранию и излучению. Кроме того, пары, выделяемые ПТФЭ, могут быть токсичными в закрытых помещениях. Прежде чем принимать какие-либо важные решения о материалах, лучше проконсультироваться с опытным партнером-производителем.

Получите консультацию специалиста по выбору материала

Коррозионная стойкость является чрезвычайно желательным свойством, особенно в полупроводниковой, энергетической, аэрокосмической и автомобильной промышленности. Существует широкий выбор коррозионно-стойких материалов, в том числе пять вышеупомянутых, и группы разработчиков должны проявлять должную осмотрительность при выборе материалов, чтобы убедиться, что они соответствуют уникальным требованиям проекта.

Опытный партнер по цифровому производству, такой как Fast Radius, может помочь командам разработчиков ответить на самые сложные вопросы в процессе разработки продукта. Вы должны использовать металл или пластик? Полипропилен так же хорош, как нержавеющая сталь? Наша команда имеет многолетний опыт в области аддитивного и традиционного производства, и мы поможем каждому клиенту выбрать устойчивый к коррозии материал, который защитит его детали в течение длительного времени. Свяжитесь с нами сегодня чтобы начать.

Вы должны использовать металл или пластик? Полипропилен так же хорош, как нержавеющая сталь? Наша команда имеет многолетний опыт в области аддитивного и традиционного производства, и мы поможем каждому клиенту выбрать устойчивый к коррозии материал, который защитит его детали в течение длительного времени. Свяжитесь с нами сегодня чтобы начать.

Для получения дополнительной информации о материалах в аддитивном производстве и о том, как выбрать лучший материал для вашего следующего проекта, ознакомьтесь с соответствующими статьями блога в учебном центре Fast Radius.

Готовы создавать детали с помощью Fast Radius?

Начать предложение

3 типа покрытий, которые необходимы в агрессивных средах

3 типа покрытий, которые необходимы в агрессивных средах | A&A Thermal Spray Coatings

Многие отрасли промышленности ежедневно сталкиваются с воздействием агрессивных условий. Хотя эти условия могут различаться, коррозия может иметь, несомненно, разрушительное воздействие на оборудование, затраты/частоту обслуживания, время простоя и, в конечном итоге, на прибыль предприятия. К счастью, покрытия, обладающие антикоррозионными свойствами, обеспечивают высокий уровень защиты компонентов, оборудования, продуктов и т. д. даже в высококоррозионных средах.

К счастью, покрытия, обладающие антикоррозионными свойствами, обеспечивают высокий уровень защиты компонентов, оборудования, продуктов и т. д. даже в высококоррозионных средах.

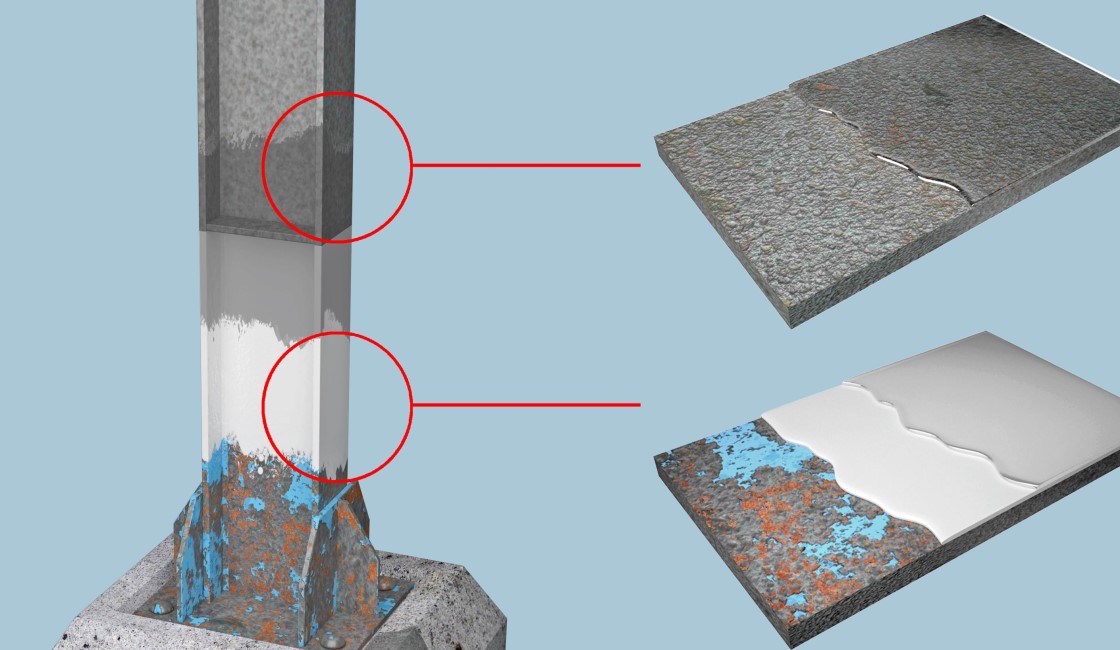

Почему возникает проблема коррозии?

Эта широко распространенная проблема снижает или разрушает структурную целостность деталей и оборудования, используемых во всех средах и во всех отраслях промышленности. Это может быть так же сложно, как коррозионные химикаты, запускающие высокоскоростную химическую атаку, или так же просто, как ржавление стали, оставленной в ненастную погоду.

Защищая подложку антикоррозионным покрытием, можно добиться следующего:

- Более устойчивый к коррозии материал может модифицировать рабочую поверхность.

- Можно добавить слой катодной защиты.

- Для защиты от агрессивных материалов поверхность может быть достаточно герметизирована.

Хотя существует множество вариантов антикоррозионного покрытия, для наших сегодняшних целей мы разделим их на три основные группы:

- Жертвенный

- Ингибитор

- Барьер

Три основных типа антикоррозионных покрытий

Далее будут описаны отличия антикоррозионного покрытия…

Жертвенный:

- Тип связующего для краски и содержание добавок определяют степень защиты от коррозии.

- Эти покрытия даже при износе или повреждении остаются эффективными (в отличие от барьерных покрытий).

- Для защиты нижележащего материала эти покрытия действуют как добавка, вызывающая коррозию.

Ингибитор:

- Поверх подложки пассивный слой формируется пористым покрытием.

- Регулярно используется с грунтовками с покрытием. (Эти типы покрытий часто используются в грунтовках, на которые нанесено дополнительное покрытие, из-за значительного снижения со временем их коррозионной защиты.)

- При проникновении в ингибирующее покрытие вступает в реакцию с влагой и металлом.

Барьер:

- Основание под ним не защищено, если барьер изношен или поврежден.

- Для защиты барьера часто требуется дополнительная пленка или покрытие.

- Несмотря на то, что здесь предлагается непористый защитный слой, срок службы защиты существенно зависит от содержания твердых веществ и толщины пленки.

Вы планируете использовать одно из этих покрытий?

Каким бы полезным ни было любое из этих покрытий, если вы планируете использовать одно или несколько из них, очень важно, чтобы вы наняли компанию, имеющую квалификацию для надлежащего применения технологии защиты поверхности. Задайте следующие вопросы потенциальному поставщику услуг:

Задайте следующие вопросы потенциальному поставщику услуг:

- Что касается геометрии и размера ваших компонентов, есть ли у компании достаточные возможности?

- Обладает ли компания достаточно гибкими мощностями, чтобы обрабатывать в установленные вами сроки и справляться с конкретными объемами вашего бизнеса?

- Какую техническую поддержку они предлагают? Могут ли они порекомендовать подходящее антикоррозионное покрытие, которое наилучшим образом соответствует вашим потребностям? Понимают ли они ваши проблемы?

- Предлагаются ли все покрытия, описанные выше?

- Какие сертификаты имеют компания и ее технические специалисты?

Если коррозия является проблемой, влияющей на вашу прибыль, или если вы считаете, что защитные покрытия могут принести пользу вашей отрасли, свяжитесь со специалистами A & A Coatings сегодня. Один из наших опытных сотрудников может помочь вам определить, какие защитные покрытия для термического напыления лучше всего подходят для ваших нужд.