Виды электродов для ручной дуговой сварки: Типы электродов для ручной дуговой сварки

Содержание

Электроды для ручной дуговой сварки. Конспект РДС

Сеть профессиональных контактов специалистов сварки

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn

|

Г

|

марганец

|

W

|

В

|

вольфрам

|

V

|

Ф

|

ванадий

|

|

Si

|

С

|

кремний

|

Se

|

Е

|

селен

|

Co

|

К

|

кобальт

|

|

Cr

|

Х

|

хром

|

Al

|

Ю

|

алюминий

|

Cu

|

Д

|

медь

|

|

Ni

|

Н

|

никель

|

Ti

|

Т

|

титан

|

B

|

Р

|

бор

|

|

Mo

|

М

|

молибден

|

Nb

|

Б

|

ниобий

|

N

|

А

|

азот

|

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и «О» – омедненная (т. е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

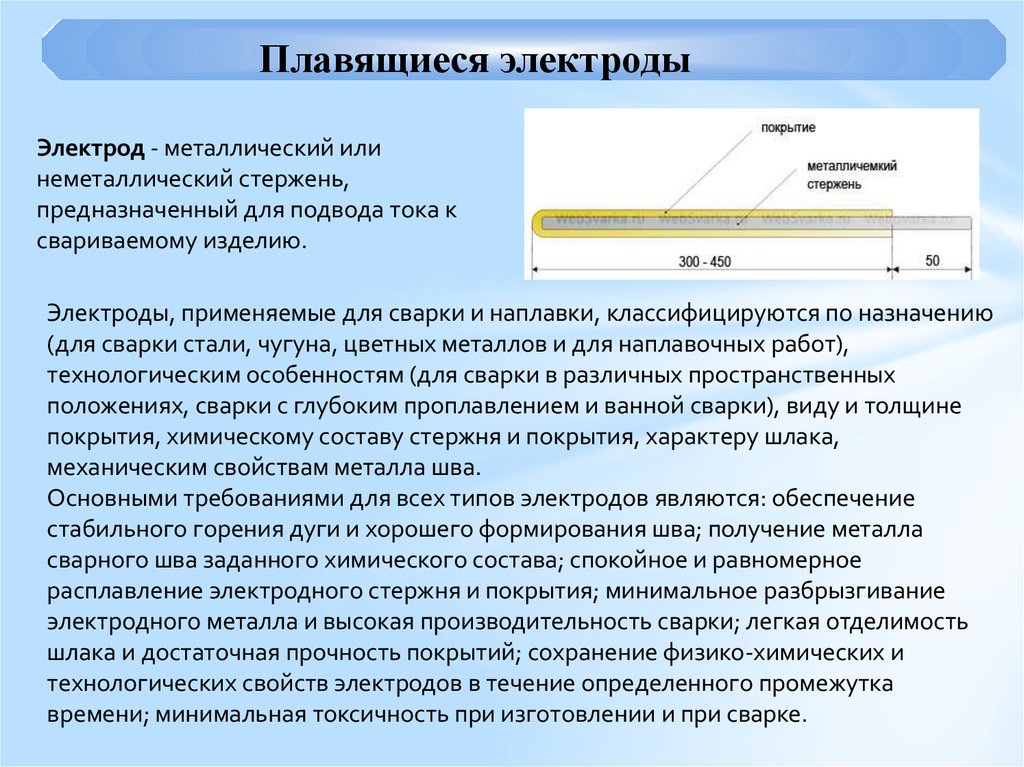

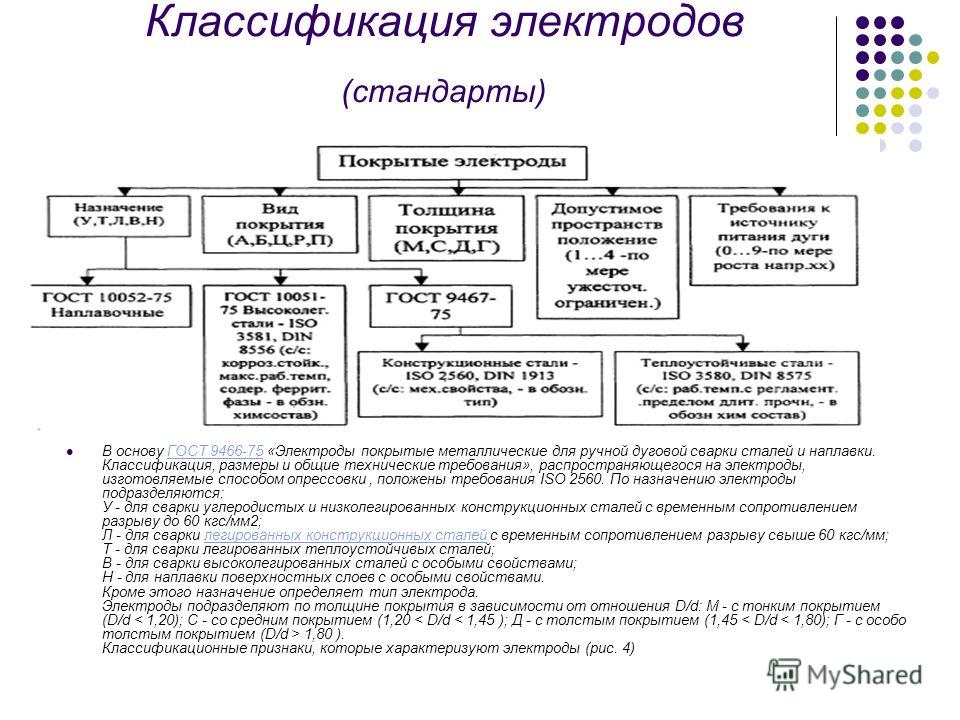

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).

Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

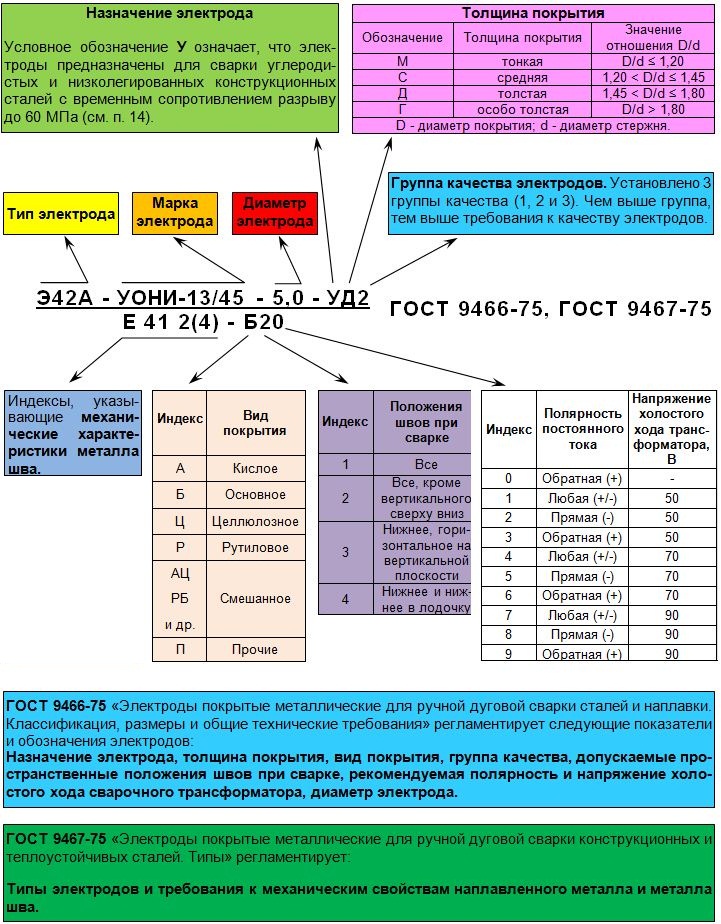

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

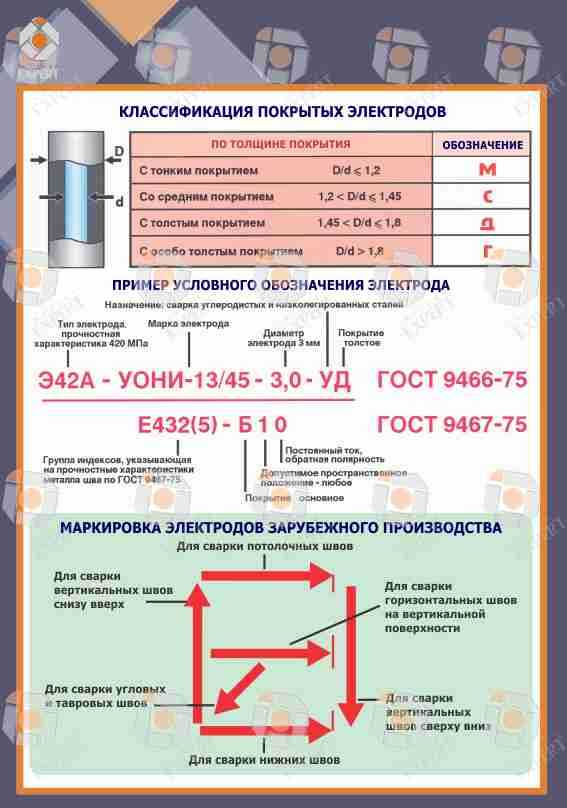

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

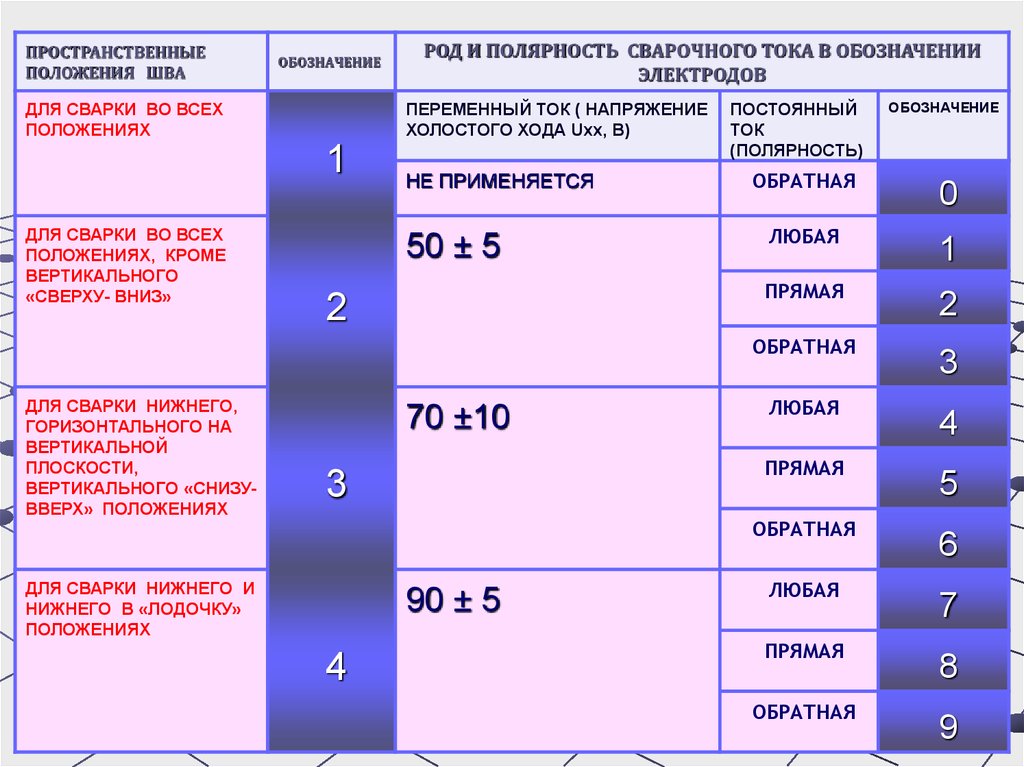

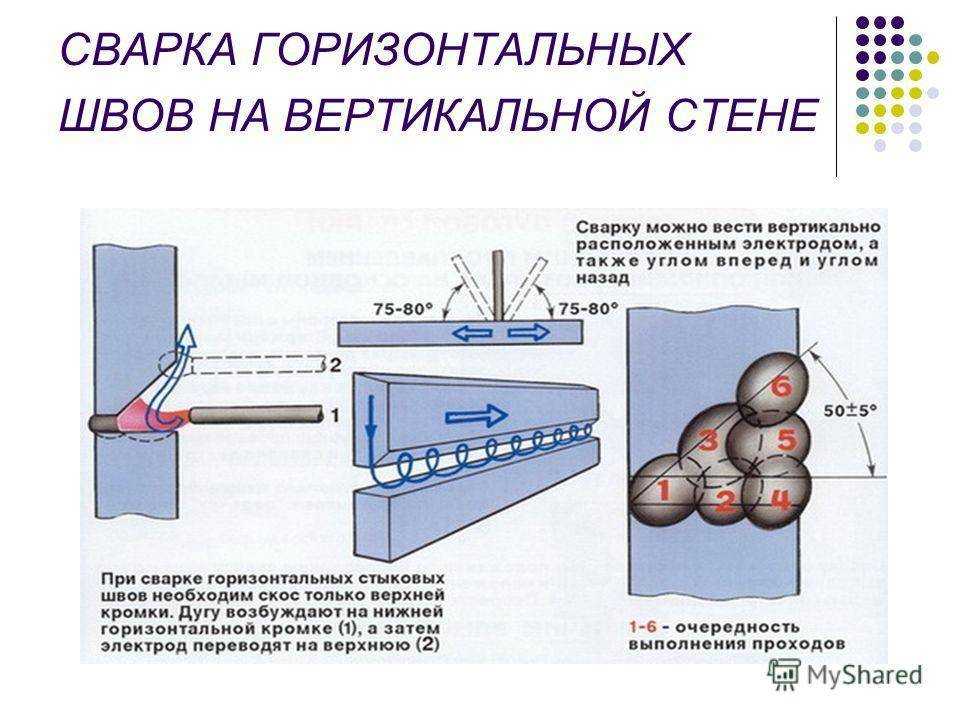

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

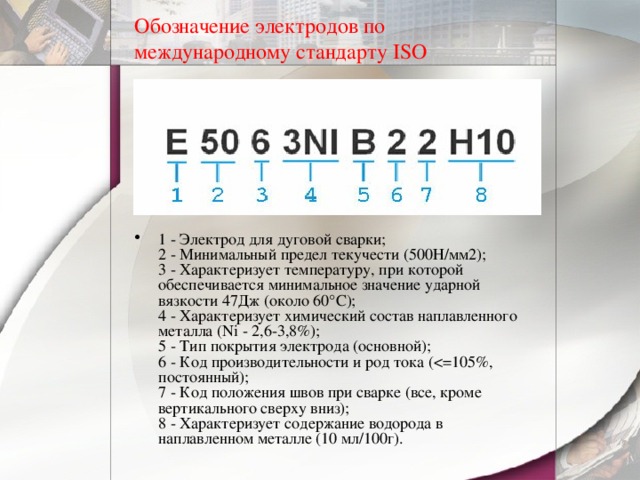

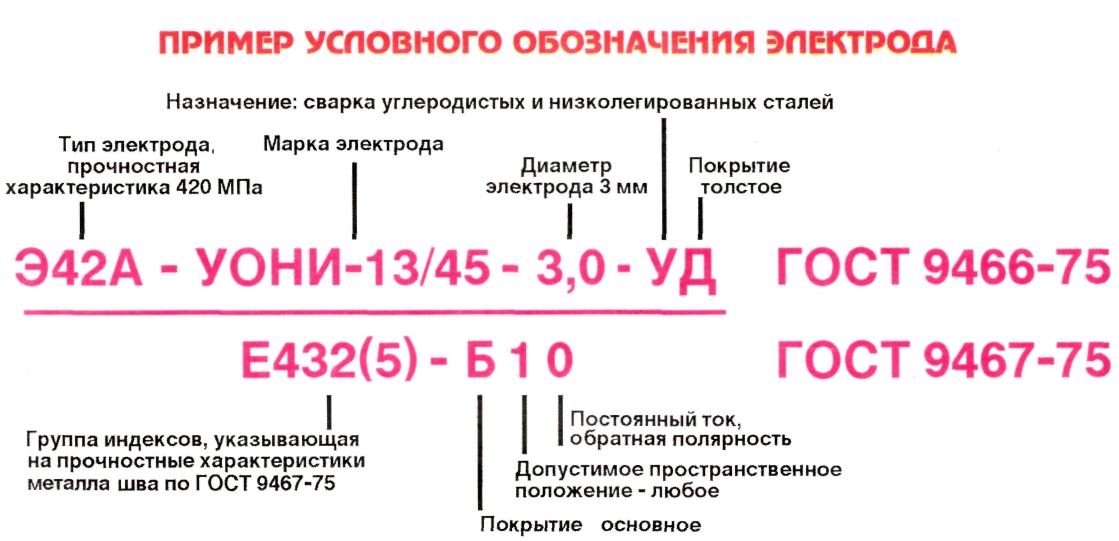

Э46А – УОНИИ13/45-3,0-УД2

Е43 2 (5) – Б1 О

|

ГОСТ9466

(ГОСТ9467)

|

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% — относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

— обеспечивать стабильное горение дуги;

— физические свойства шлаков, должны обеспечивать нормальное формирования шва;

— не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

— материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

— состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

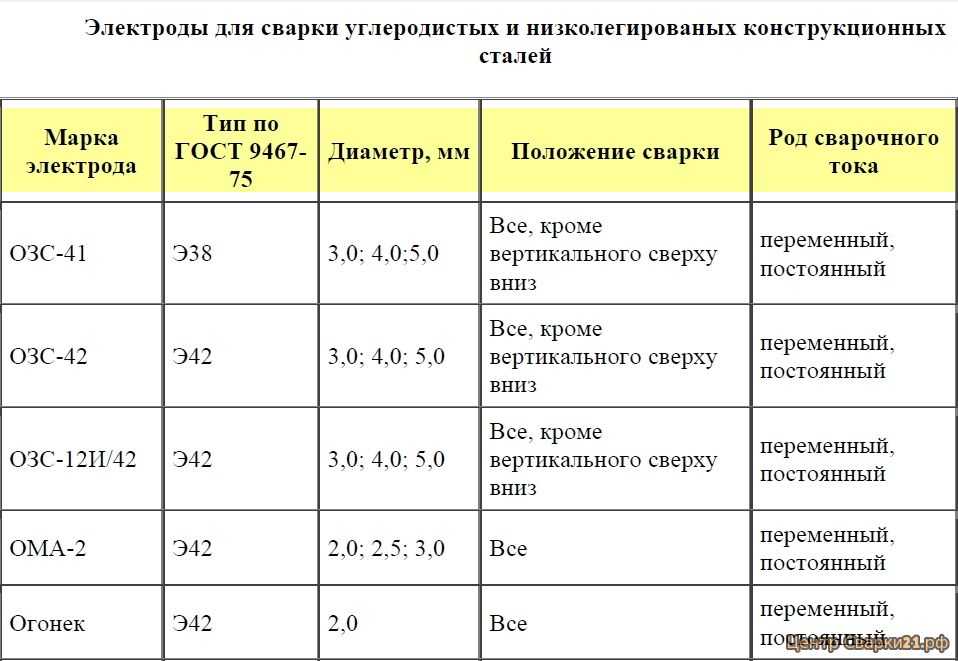

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

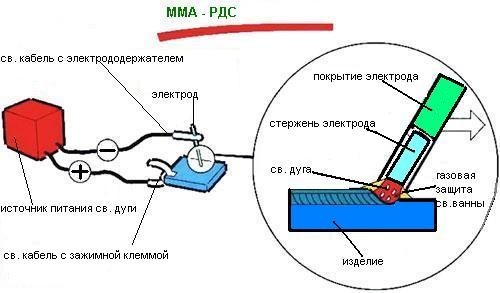

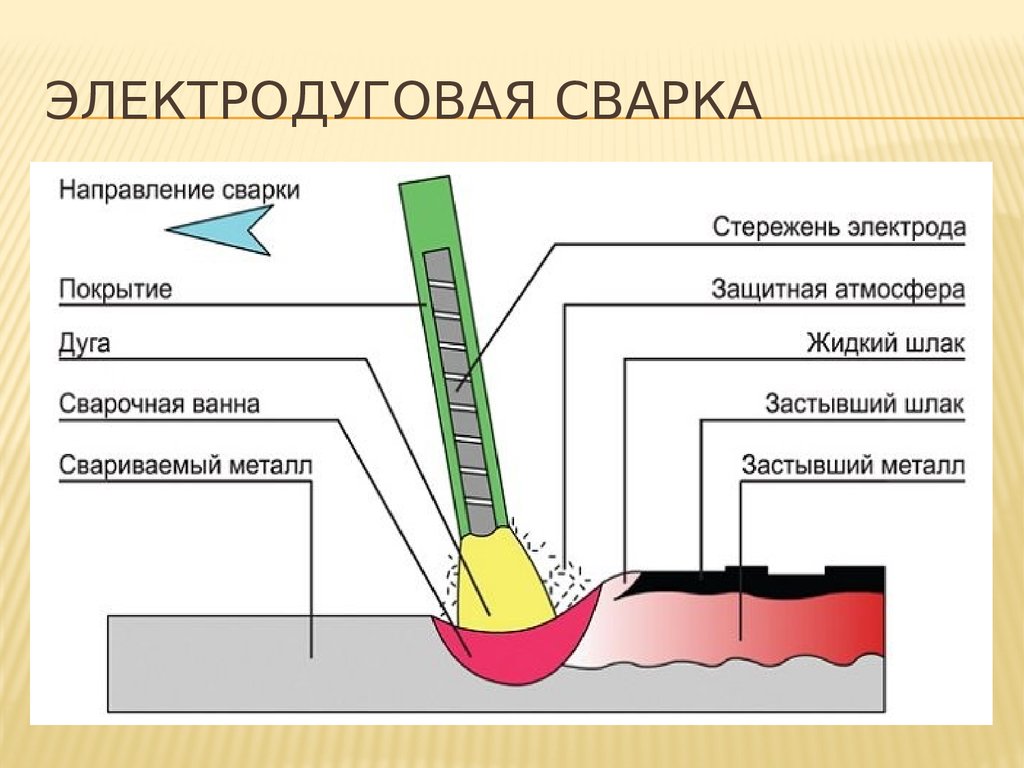

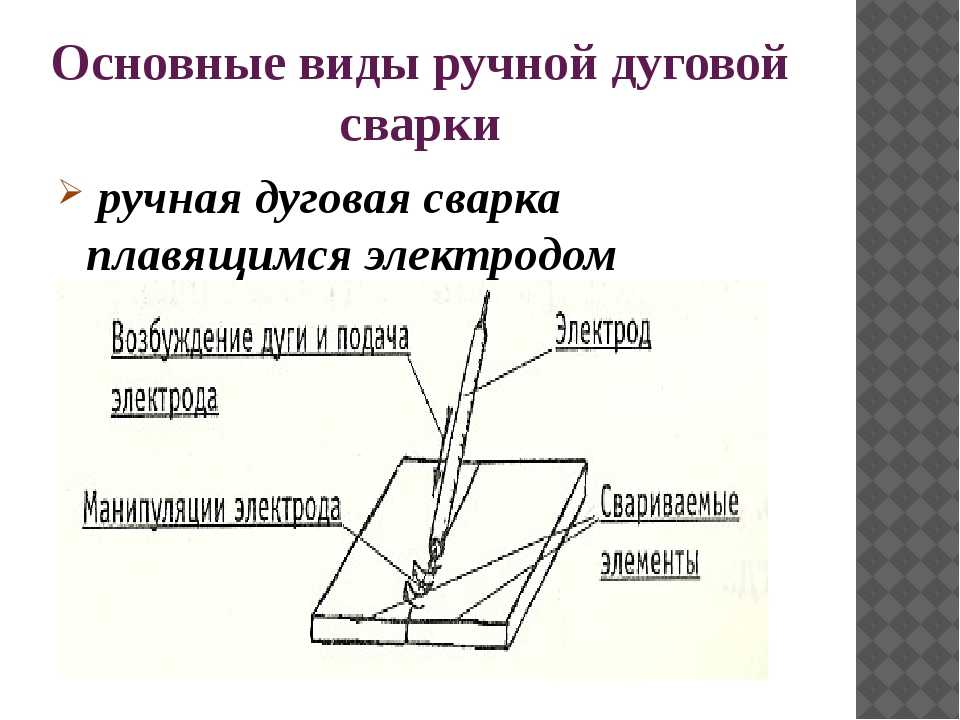

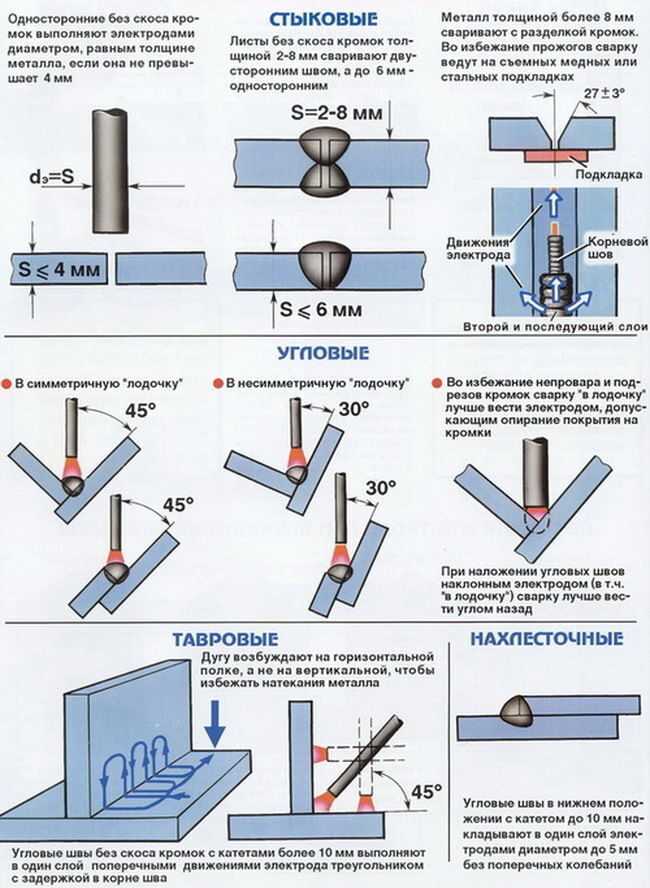

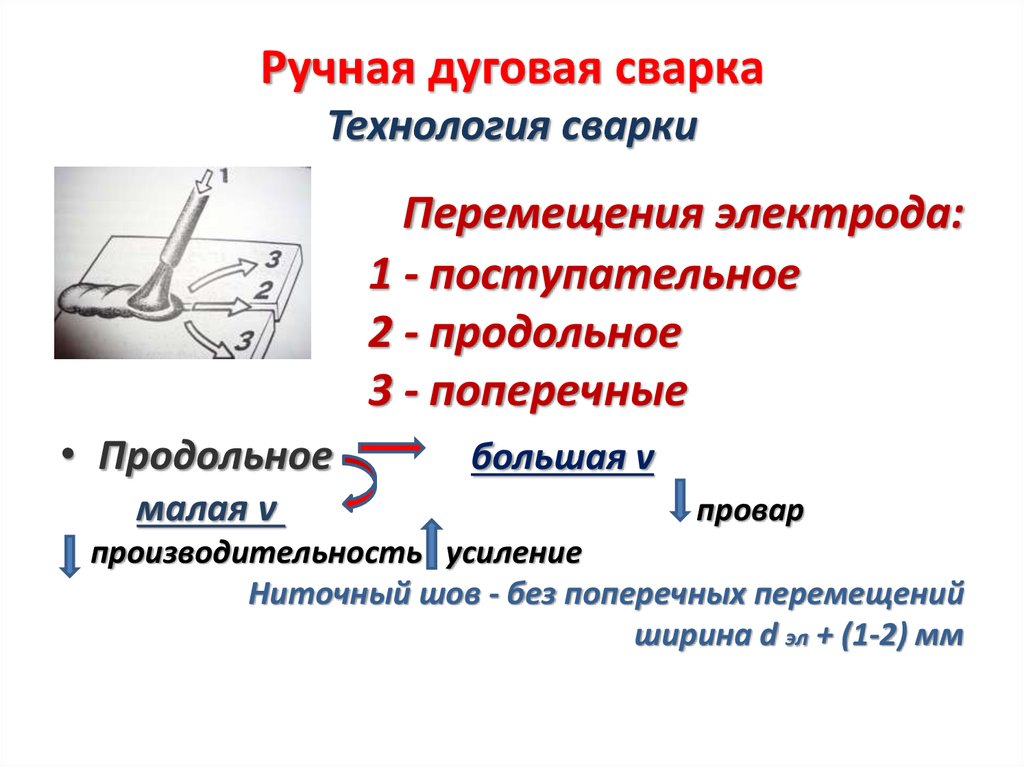

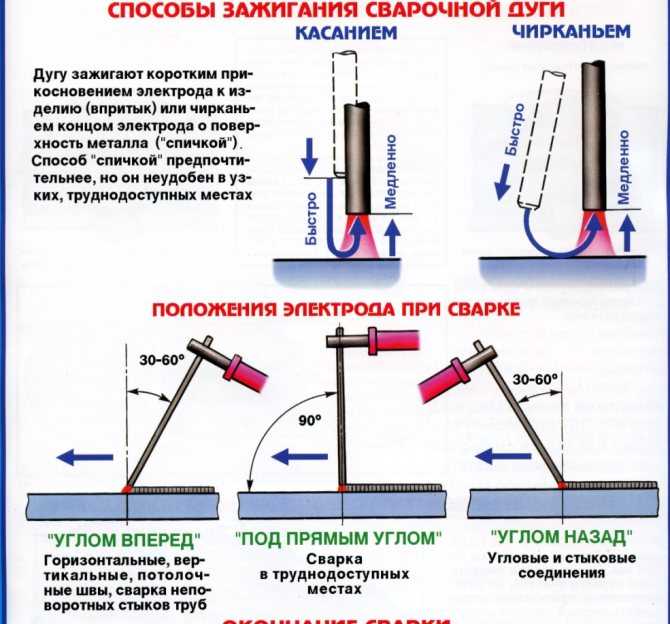

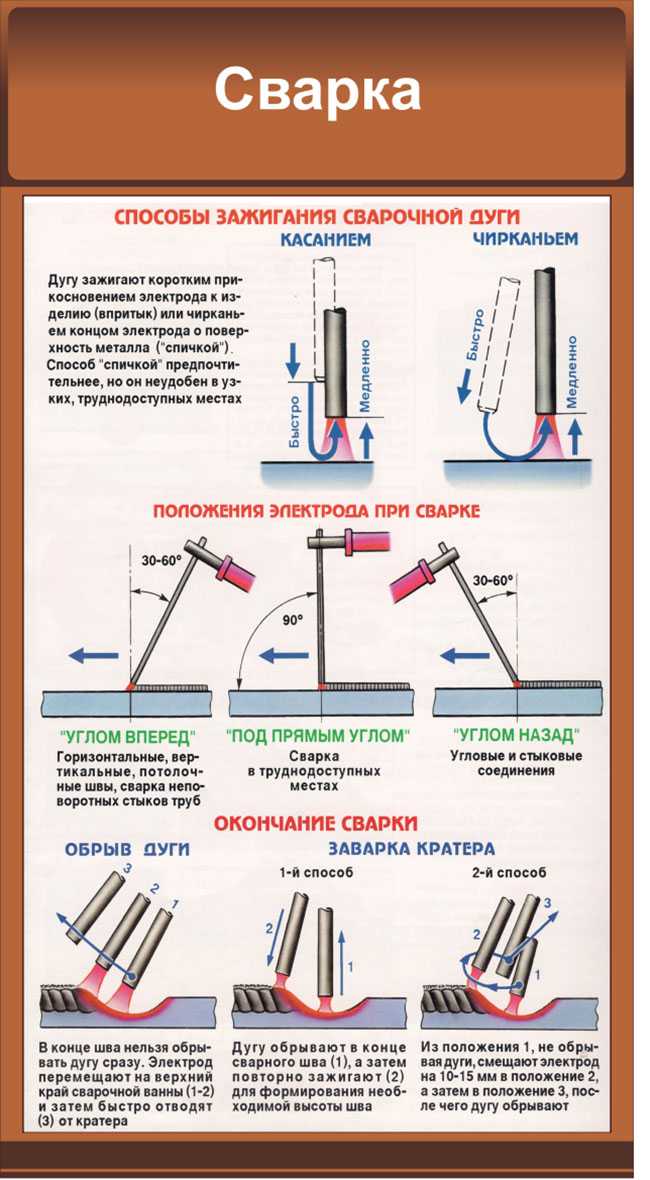

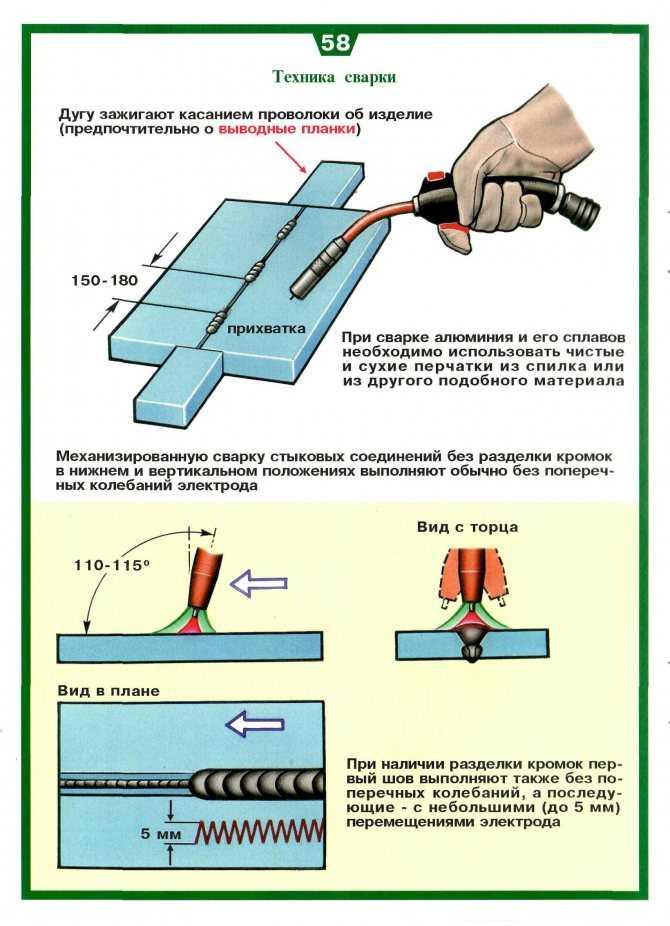

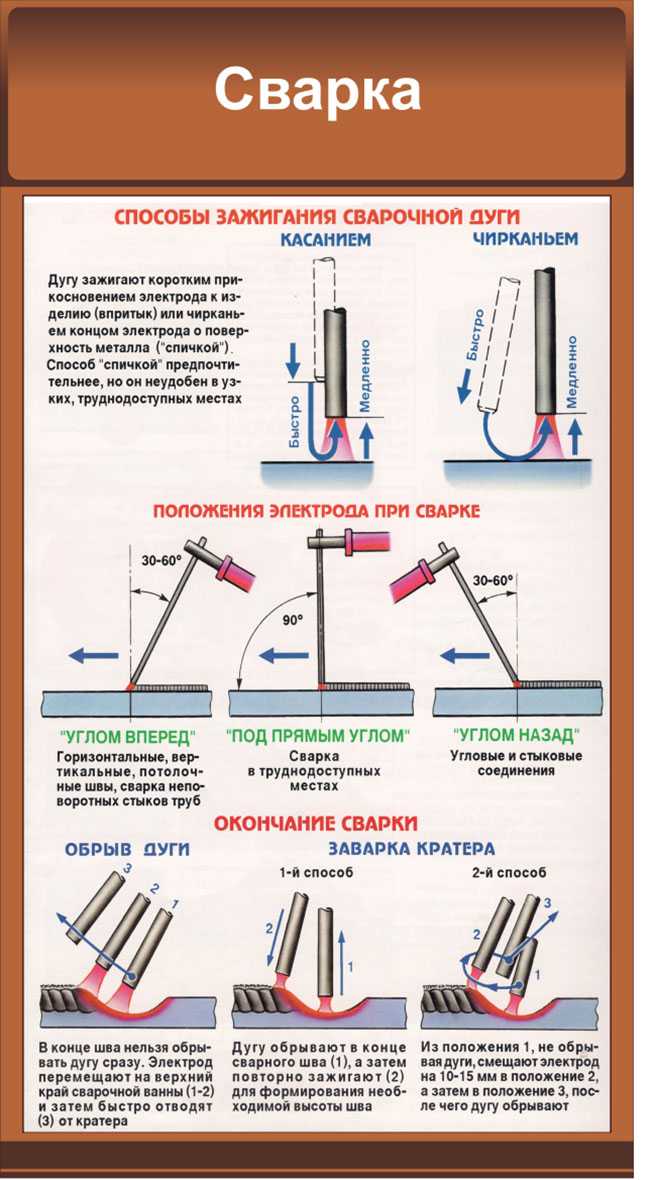

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

:

- Выбор электрода.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Электроды для ручной дуговой сварки: марки, покрытия, типы

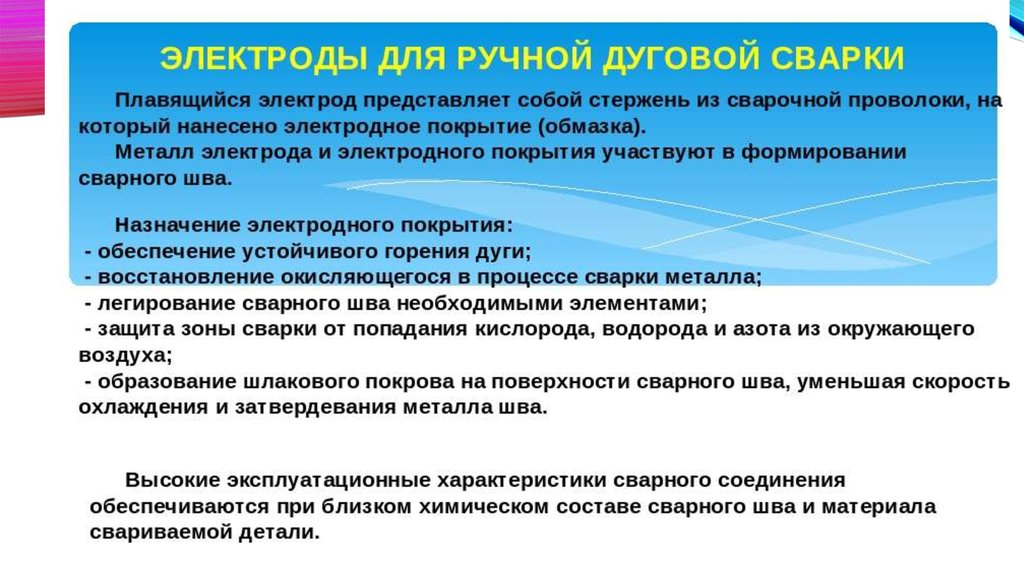

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Содержание

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики.

Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т». - Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г».

В этом случае толщина более 80%.

В этом случае толщина более 80%.

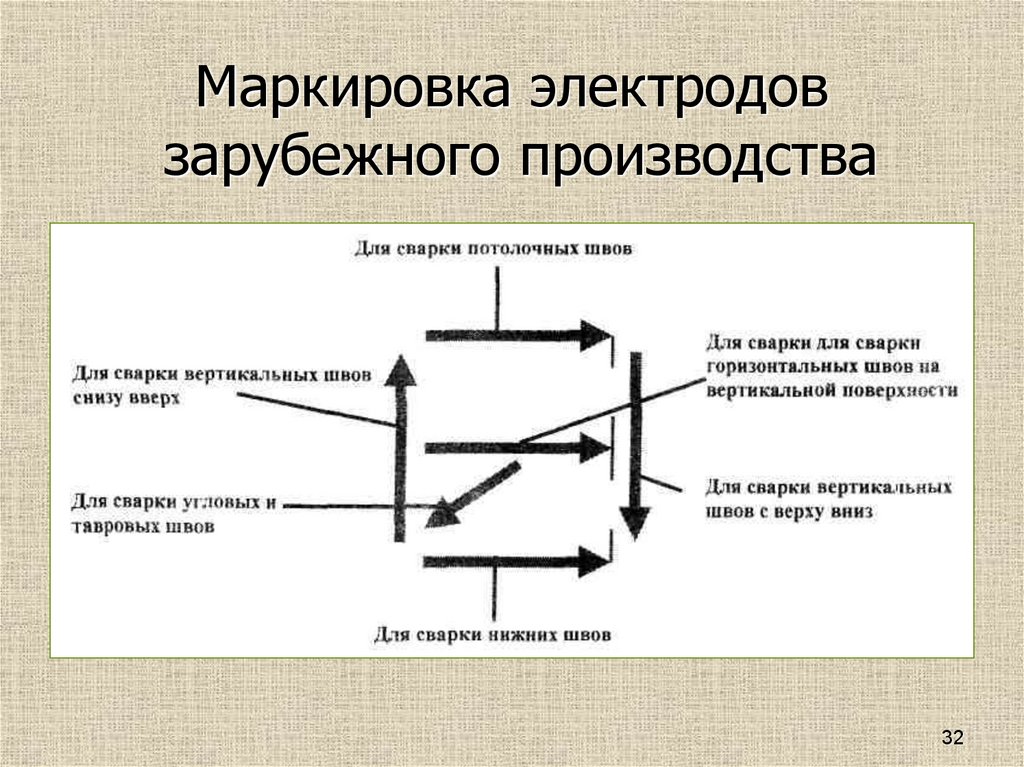

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности.

В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

youtube.com/embed/z2mbojSn6YY?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Советы по выбору электродов для ручной дуговой сварки

Сварочный электрод – это стержень из

электропроводного материала, при помощи которого ток подводится к свариваемому

изделию. Бывает металлическим и неметаллическим. Для изготовления в первом

случае используется сталь, медь, латунь, бронза и другие металлы, во втором –

уголь и графит. На сегодняшний день производители выпускают несколько сотен

марок электродов, немалая часть которых – это плавящиеся стержни для ручной

дуговой сварки. Их изготавливают из специальной проволоки, поверх которой с

помощью опрессовки наносят защитное покрытие.

1 / 1

Использование сварочных электродов вне зависимости от вида способствуют:

-

устойчивому горению дуги; -

равномерному плавлению металла; -

получению металла шва с необходимыми механическими свойствами; -

хорошей отделимости шлака со шва; -

отличной стойкости покрытия против осыпания, откалывания при относительно легких ударах и прочих механических повреждений; -

минимизации токсичности газов, появляющихся во время сварки.

Выбор электродов для ручной дуговой сварки

Прежде чем купить сварочные электроды КЕДР для ручной дуговой сварки, следует изучить основные критерии их выбора. Для этого нужно знать толщину метала (от этого зависит диаметр электрода), марку стали (нержавеющая, чёрный металл и т.д.), и положение сварки. Ниже представлены основные характеристики электродов.

Диаметр электродов для ручной дуговой сварки

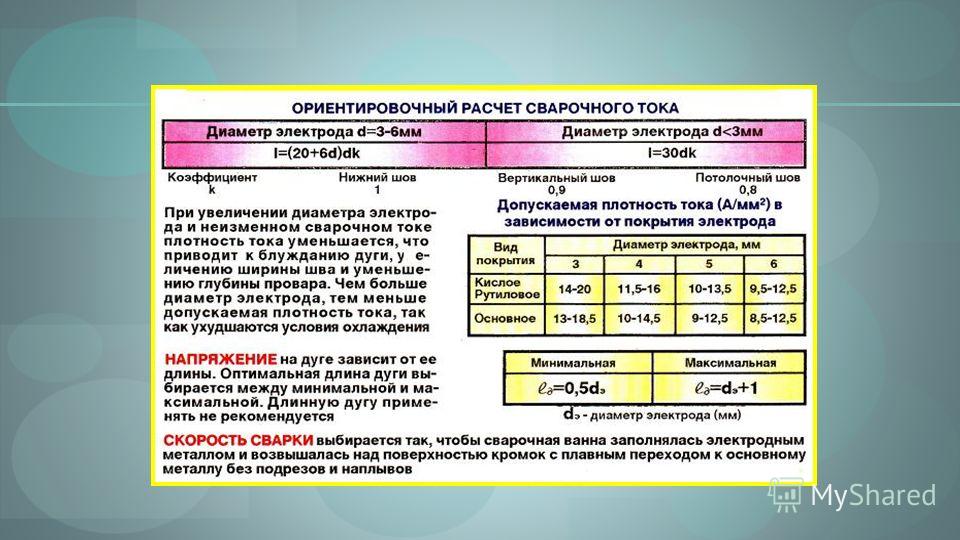

От диаметра изделий зависит сварочный ток, который подаётся на электрод – каждый производитель расходных материалов указывает разную величину. Опытные специалисты рекомендуют пользоваться специальной формулой: на каждый 1 мм электрода должно приходиться 30-40А тока, т.е. для стержня диаметром 3 мм нужен ток величиной 90-120А. Если сварку будет производиться в вертикальном положении, то конечная цифра должна быть уменьшена на 15%. Подробнее:

-

Диаметр 2 мм. Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

-

Диаметр 3 мм/3,2 мм. При условии сварки на постоянном токе требуется 70-80А, на переменном – 110-130А. -

Диаметр 4 мм. Необходима сила тока в 110-180А. Такой колебание связно с толщиной металла, который требуется сварить, и навыками работы с «четвёркой». Рекомендуется пробовать с 110А и по мере надобности увеличить это значение. -

Диаметр от 5 мм и больше. Это уже профессиональные сварочные электроды, требующие более высоких сварочных токов.

Тип покрытия

Выбирая плавящиеся электроды для ручной дуговой сварки Кедр, необходимо обращать внимание на покрытие. Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

-

Основное. Образуется на базе фтористых соединений, карбонатов кальция и магния. Благодаря кальцию металл шва освобождается от фосфора и серы. Преимуществ у покрытия немало, в частности, это низкая вероятность формирования кристаллизационных трещин и высокая стойкость против хладноломкости. Но наличие фтора негативно сказывается на устойчивости дуги. Также основное покрытие склонно к появлению пор, если увеличивается длина дуги, а на кромках имеются окалины или ржавчина. К этому же приводит и повышение влажности покрытия. -

Кислое. Образуется на базе рудных материалов. Имеет низкую склонность к появлению пор. Горение дуги стабильное как при переменном, так и постоянном токе. Но металл шва имеет недостаточную пластичность и ударную вязкость. Вероятность появления кристаллизационных трещин высокая.

-

Рутиловое. Основой выступает рутиловый концентрат. Другие добавки – алюмосиликаты и карбонаты. Одно из ключевых преимуществ – это высокий коэффициент наплавки, но при условии ввода железного порошка. К другим плюсам относятся низкая токсичность и стабильное горение дуги при использовании переменного и постоянного тока. Но металл образуемого шва обладает недостаточно высокой пластичностью и ударной вязкостью. -

Целлюлозное. В качестве основы применяются органические соединения: целлюлоза, мука, крахмал. Для получения нужных качеств и свойств они дополняются рутиловым концентратом, карбонатом, мрамором и некоторыми другими веществами. Слой шлака на шве получается очень тонким, а провар корня шва — качественным. Сварку электродами с таким покрытием можно выполнять в разных пространственных положениях. Но, как и аналоги, они не лишены минусов: разбрызгивание и увеличенное содержание водорода в металле шва.

Читайте также

Самостоятельный ремонт сварочных аппаратов

Сварка высоколегированных сталей

Сварочные краги: основные критерии выбора

Как сделать магнитный уголок для сварки своими руками

Ручная дуговая сварка металлическим электродом (MMA, SMAW или сварка электродом)

Ручная дуговая сварка металлическим электродом была впервые изобретена в России в 1888 году. Она включала стержень из чистого металла без флюсового покрытия для создания защитной газовой защиты. Электроды с покрытием не разрабатывались до начала 1900-х годов, когда в Швеции был изобретен процесс Кьельберга, а в Великобритании был введен квазидуговой метод. Стоит отметить, что электроды с покрытием медленно внедрялись из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная дуга по металлу стала синонимом электродов с покрытием. Когда дуга зажигается между металлическим стержнем (электродом) и заготовкой, и стержень, и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное расплавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо срезать с валика сварного шва после завершения сварки (или перед наплавкой следующего прохода).

Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная дуга по металлу стала синонимом электродов с покрытием. Когда дуга зажигается между металлическим стержнем (электродом) и заготовкой, и стержень, и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное расплавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо срезать с валика сварного шва после завершения сварки (или перед наплавкой следующего прохода).

Этот процесс позволяет производить только короткие сварные швы, прежде чем потребуется вставить новый электрод в держатель сварочного электрода. Проплавление низкое, а качество готового наплавленного металла в значительной степени зависит от навыков сварщика.

Типы флюсов/электродов

Чтобы зажечь дугу между электродом и основным металлом, например, углеродистой сталью, и получить сварной шов хорошего качества, сварщики должны убедиться, что их сварочные аппараты оснащены подходящими электродами. Стабильность дуги, глубина проплавления, скорость осаждения металла и позиционные возможности в значительной степени зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

Стабильность дуги, глубина проплавления, скорость осаждения металла и позиционные возможности в значительной степени зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

- Целлюлозный

- Рутил

- Базовый

Целлюлозные электроды содержат большое количество целлюлозы в покрытии и характеризуются глубоко проникающей дугой и высокой скоростью выгорания, что обеспечивает высокую скорость сварки. Сварочный нагар может быть грубым, а с жидким шлаком удаление шлака может быть затруднено. Эти электроды просты в использовании в любом положении и известны тем, что используются в технике сварки «дымоход».

Характеристики:

- глубокое проникновение во всех положениях

- пригодность для вертикальной сварки вниз

- достаточно хорошие механические свойства

- высокий уровень образования водорода — риск растрескивания в зоне термического влияния (ЗТВ)

Рутиловые электроды содержат большое количество оксида титана (рутила) в покрытии. Оксид титана способствует легкому зажиганию дуги, плавной работе дуги и малому разбрызгиванию. Эти электроды являются электродами общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых соединений в горизонтальном/вертикальном (Г/В) положении.

Оксид титана способствует легкому зажиганию дуги, плавной работе дуги и малому разбрызгиванию. Эти электроды являются электродами общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых соединений в горизонтальном/вертикальном (Г/В) положении.

Особенности:

- умеренные механические свойства металла сварного шва, такие как предел прочности при растяжении

- хороший профиль борта из вязкого шлака

- Возможна позиционная сварка с жидким шлаком (содержащим фторид)

- легко удаляемый шлак

Основные электроды содержат большое количество карбоната кальция (известняк) и фторида кальция (плавиковый шпат) в покрытии. Это делает их шлаковое покрытие более текучим, чем рутиловое покрытие — оно также является быстрозастывающим, что облегчает сварку в вертикальном и потолочном положении. Эти электроды используются для сварки изделий среднего и большого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (за счет высокой жесткости).

Эти электроды используются для сварки изделий среднего и большого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (за счет высокой жесткости).

Особенности:

- Наплавленный металл с низким содержанием водорода

- требует высоких сварочных токов/скоростей

- плохой профиль борта (выпуклый и грубый профиль поверхности)

- удаление шлака затруднено

Металлические порошковые электроды содержат добавку металлического порошка к флюсовому покрытию для увеличения максимально допустимого уровня сварочного тока. Таким образом, для данного размера электрода скорость осаждения металла и эффективность (процент осажденного металла) увеличиваются по сравнению с электродом, не содержащим порошка железа в покрытии. Шлак обычно легко удаляется. Электроды из железного порошка в основном используются в плоском и вертикальном положениях, чтобы воспользоваться преимуществами более высокой скорости осаждения. Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик дуги, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик дуги, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Источник питания

Электроды могут работать от источников переменного и постоянного тока. Не все электроды постоянного тока могут работать от источников переменного тока, однако электроды переменного тока могут использоваться как от переменного, так и от постоянного тока.

Сварочный ток

Уровень сварочного тока определяется размером электрода — производители рекомендуют нормальный рабочий диапазон и силу тока. Типичные рабочие диапазоны для выбора размеров электродов показаны в таблице. Как правило, при выборе подходящего уровня тока электроду требуется около 40 А на миллиметр (диаметр). Таким образом, предпочтительный уровень тока для электрода диаметром 4 мм составляет 160 А, но допустимый рабочий диапазон составляет от 140 до 180 А.

Что нового

Транзисторная (инверторная) технология теперь позволяет производить очень маленькие и сравнительно легкие источники питания. Эти источники питания находят все более широкое применение для сварки на стройплощадке, где их можно легко транспортировать с работы на работу. Поскольку они имеют электронное управление, для сварки TIG и MIG доступны дополнительные устройства, которые повышают гибкость. Электроды теперь доступны в герметичных контейнерах. Эти вакуумные пакеты избавляют от необходимости запекать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Эти источники питания находят все более широкое применение для сварки на стройплощадке, где их можно легко транспортировать с работы на работу. Поскольку они имеют электронное управление, для сварки TIG и MIG доступны дополнительные устройства, которые повышают гибкость. Электроды теперь доступны в герметичных контейнерах. Эти вакуумные пакеты избавляют от необходимости запекать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Обучение

Школа обучения TWI предлагает ознакомительный курс по сварке ММА. Сюда входят теоретические и практические занятия, примерно 75% из которых — демонстрации и практические занятия; понимание процессов сварки и фундаментальные базовые знания. Здоровье и безопасность, настройка оборудования, параметры процесса сварки, технологические дефекты и способы их предотвращения, сварочные материалы.

Для получения дополнительной информации нажмите здесь.

Справки

Для получения дополнительной информации о сварке ММА и технических вопросов, пожалуйста, свяжитесь с нами.

Сварочные электроды. Типы и выбор сварочных стержней

Сварочные электроды для дуговой сварки защищенным металлом (SMAW) или сварки электродами, как их называют, состоят из сердечника проволоки, покрытого так называемым флюсовым покрытием. Проволока изготавливается из низкокачественной стали, а свойства наплавленного металла затем улучшаются за счет рафинирующих добавок, входящих в состав флюсового покрытия.

Сварочные электроды Флюсовое покрытие

Флюсовое покрытие содержит металлические и неметаллические компоненты, добавляемые для улучшения определенных свойств сварного соединения. Флюсовое покрытие играет жизненно важную роль в стабилизации дуги, производит защитный газ, который защищает сварочную дугу и расплавленный металл от загрязнения воздухом, производит шлак, который защищает металл шва, контролирует содержание водорода, очищает металл шва, добавляет необходимые легирующие элементы на основе Требования к сварке и помогает в зажигании дуги.

Например, марганец, добавленный к флюсовому покрытию в качестве компонента, улучшающего ударную вязкость и прочность металла шва; кроме того, в качестве раскисляющего элемента добавляется кремний, который взаимодействует с расплавленным металлом шва и образует оксид кремнезема, удаляющий кислород из металла шва.

Металлический порошок добавляется в сварочные электроды, производя то, что мы называем Металлические порошковые электроды . Металлические порошковые электроды могут выдерживать более высокий уровень сварочного тока. Следовательно, он дает более высокую скорость осаждения металла по сравнению с электродом, не содержащим порошка железа. Скорость наплавки металла увеличивается, но в то же время снижается сила дуги, что снижает проплавление валика.

Металлические порошковые электроды увеличивают скорость наплавки металла до 140%; однако использование металлических порошковых электродов ограничено плоской, горизонтальной и вертикальной сваркой.

Группы электродов SMAW

Поскольку флюсовое покрытие улучшает свойства и, следовательно, характеристики металла шва. Электроды SMAW сгруппированы в зависимости от типа их флюсового покрытия в три группы; основные три группы:

- Основные.

- Рутил.

- Целлюлозный.

Каждый тип флюсового покрытия содержит определенные металлические и неметаллические компоненты, которые существенно влияют на свойства сварного шва.

Basic Coated Stick Electrodes

The basic electrode coating consists of about 80% of basic components, mainly calcium carbonate (CaCO 3 ) and calcium fluorite (CaF 2 ).

Свойства основных электродов

- Дуга стержневых электродов с основным покрытием содержит мало кислорода; поэтому выгорание легирующих элементов низкое.

- Высокая ударная энергия сварки основных электродов, особенно при низких температурах.

- обеспечивают сварку с высокой растяжимостью и низким пределом текучести металла шва.

- Высокая металлургическая чистота наплавки, снижающая риск образования горячих трещин.

- Меньшее количество водорода, при котором снижается риск холодного растрескивания.

- Шлак электрода с основным покрытием вступает в реакцию с металлическими примесями, такими как сера и фосфор, что улучшает свойства сварных швов.

- Стержневые электроды с основным покрытием дают чистый металл шва, что улучшает механические свойства, особенно ударную вязкость.

Стержневые электроды с основным покрытием

Основные электроды Что следует учитывать

- Сварщик должен поддерживать короткую дугу во время сварки, чтобы избежать сварочной пористости.

- густой и вязкий; следовательно, для получения сварных швов без шлаковых включений необходима высокая квалификация сварщика.

- Удаление шлака с помощью основных электродов является более сложной задачей, так как профиль сварного шва имеет выпуклую форму.

- Стержневые электроды с основным покрытием требуют обжига, чтобы свести к минимуму содержание влаги в основном покрытии и иметь низкий уровень водорода в металле сварного шва.

Шлак стержневых электродов с основным покрытием

Основные электроды Применение

- Используется для жестких конструкций, где требуется высокая растяжимость сварного шва с низким пределом текучести металла сварного шва.

- Применяется для сварки различных марок сталей, в том числе сталей повышенной прочности.

- Используется для сварки загрязненной стали и стали с высоким содержанием серы и фосфора, основные электроды которых переводят все примеси в шлак.

- Используется для сварки, требующей высокой вязкости разрушения при низкой рабочей температуре.

- Используется для усадки деталей и компонентов.

Основная процедура обжига электродов

Производство Электроды SMAW производят электроды с низким содержанием влаги, поскольку электроды проходят процесс обжига при высокой температуре во время производства.

Электроды обычно упаковываются в герметичные контейнеры; контейнер следует хранить в невскрытом состоянии с контролируемой влажностью и в сухом состоянии.

Печь для запекания электродов

После открытия контейнера электроды имеют тенденцию поглощать влагу, и затем электроды должны повторно запекаться в печи при 325°C±25°C в течение одного часа или при 250~275°C в течение двух часов, а затем выдерживаться в печь для выдержки при 150ºC, прежде чем они будут выданы сварщикам в колчанах.

Колчан электродов

Обычно электроды можно повторно прокаливать два или три раза, не влияя на целостность флюсового покрытия и качество сварки; однако производитель электрода указывает максимальное количество повторных обжигов электродов.

Стержневые электроды с основным покрытием свариваются постоянным током на положительном полюсе (DC+) или переменным током (AC).

Стержневые электроды с рутиловым покрытием

Покрытие рутилового электрода состоит примерно из 90% рутиловых компонентов, в основном диоксид титана (TiO 2 ), сниженный до 50% в рутиловых электродах из углеродистой и углеродисто-марганцовистой стали.

Типы рутиловых электродов

Рутиловые электроды являются универсальными электродами, разделенными на категории в зависимости от толщины покрытия электрода и типа смеси компонентов; основные типы:

Тип R – Тонкопокрытый крупный глобулярный перенос, электрод обладает хорошей шунтирующей способностью; поэтому электроды R используются для сварки листового металла.

Тип RC – Электрод средней толщины и хорошей вязкости подходит для сварки вертикально вниз.

Тип RR – Толстый мелкий висящий перевод; электрод обеспечивает высокое наплавление и гладкие сварные швы.

Типы RB – Электрод с толстым покрытием среднего размера для грубого переноса, электрод обеспечивает хорошую ударную вязкость и прочность сварных швов лучше, чем типы RR, высокую эффективность наплавки. Они обычно используются при строительстве трубопроводов, металлоконструкций для заполнения швов и корневой сварки.

Рутил Свойства электродов

- Стержневые электроды с рутиловым покрытием дуга очень ровная и стабильная.

- Стержневые электроды с рутиловым покрытием обладают меньшим окислительным эффектом; атмосфера дуги нейтральна.

- обеспечивают гладкий профиль сварного шва.

- образуют тонкий слой шлака, который легко удалить.

- проще всего использовать по сравнению с другими типами электродов.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием

Рутиловые электроды

Рутиловые Электроды На что обратить внимание

- Стержневые электроды с рутиловым покрытием нельзя обжигать, так как они содержат около 10 % целлюлозы; следовательно, они включают относительно высокую влажность и производят сварные швы с высоким содержанием водорода.

- Рутиловые электроды не используются для сварки высокопрочной стали или толстого стального профиля из-за риска растрескивания из-за сварки с высоким содержанием водорода.

- Стержневые электроды с рутиловым покрытием обеспечивают сварку с низкой ударной вязкостью при низких температурах.

Рутиловые Электроды Применение

- Стержневые электроды с рутиловым покрытием используются для изготовления низкопрочной нелегированной стали общего назначения.

- используются для увеличения производительности сварки за счет добавления в покрытие железного порошка, что увеличивает скорость осаждения металла.

- подходят для сварки тонких стальных профилей.

Электроды с рутиловым покрытием

Стержневые электроды с рутиловым покрытием

Стержневые электроды с рутиловым покрытием свариваются постоянным током на минусовом полюсе (DC-), постоянным током на плюсовом полюсе (DC+) или переменным током (AC).

Стержневые электроды с целлюлозным покрытием

Покрытие электродов из целлюлозного сырья состоит примерно на 40% из горючих веществ (целлюлозы).

Целлюлозный Характеристики электродов

- Стержневые электроды с целлюлозным покрытием эффективно используются для сварки вертикально вниз.

- обеспечивают высокую скорость сварки при высокой скорости наплавки.

- Целлюлозное покрытие электродов разрушается во время сварки с образованием монооксида углерода, диоксида углерода и водорода, которые действуют как защитный газ, защищающий расплавленный металл.

- Образующийся водород при плавлении покрытия электродов создает относительно высокое напряжение дуги.

- обеспечивают качество сварки от хорошего до отличного для надежных круговых швов (трубопроводов).

- производят относительно небольшой объем шлака.

Стержневые электроды с целлюлозным покрытием

Электроды из целлюлозы

Электроды из целлюлозы

Целлюлоза Электроды На что следует обратить внимание

- Стержневые электроды с целлюлозным покрытием нельзя обжигать во время производства или перед сваркой, так как обжиг разрушит целлюлозу; следовательно, они включают относительно высокую влажность и производят сварные швы с высоким содержанием водорода.

- Целлюлозные электроды связаны с риском водородного растрескивания из-за сварных швов с высоким содержанием водорода.

- В качестве меры контроля, еще один проход после корневого прохода целлюлозного электрода, пока сварной шов еще горячий, чтобы облегчить выход водорода и свести к минимуму риск водородных трещин. Второй сварочный проход, который был выполнен, пока корневой проход еще не остыл, называется ( горячий проход ).

- ограничены в использовании для сварки высокопрочной стали или толстого стального профиля из-за риска растрескивания из-за сварки с высоким содержанием водорода.

- обеспечивают сварку с низкой ударной вязкостью при низких температурах.

- Целлюлозные электроды при сварке выделяют много дыма; однако не отвлекает при работе на открытых пространствах.

- Для качественного сварного шва при сварке в вертикальном положении требуется высококвалифицированный сварщик.

- Должны использоваться специальные источники питания для сварки вертикально вниз с очень крутыми характеристиками регулирования напряжения и напряжением холостого хода ≥ 80.

- Необходима правильная подгонка соединения с правильным выравниванием кромок пластин и постоянным корневым зазором.

Электроды из целлюлозы

Стержневые электроды с целлюлозным покрытием

Целлюлозные Электроды Применение

- Стержневые электроды с целлюлозным покрытием, используемые при сварке в вертикальном положении на более высокой скорости и с меньшим риском непровара и непровара.

- являются наиболее подходящими электродами для выполнения корневого шва на высокой скорости и с хорошим проплавлением.

- целлюлозные штучные известны для сварки корневого шва трубопроводов с хорошим проплавлением.

- Целлюлозные электроды-стержни используются для сварки вертикальных и кольцевых швов резервуаров для хранения нефти.

Целлюлозные электроды

Электроды

Стержневые электроды с целлюлозным покрытием свариваются постоянным током на положительном полюсе (DC+) или переменным током (AC).

Классификация сварочных электродов

Различные международные стандарты классифицируют сварочные электроды; Европейские и американские стандарты являются наиболее распространенными стандартами, используемыми для классификации электродов. Классификация электродов основана на требованиях к испытаниям, определенным стандартами на сварные наплавки, чтобы убедиться, что сварные швы соответствуют требованиям к механическим свойствам и химическому составу. Производители электродов стремятся сертифицировать свои электроды по большинству международных стандартов для более широкого применения.

Наиболее распространенными международными стандартами, классифицирующими сварочные электроды, являются:

- ISO 2560 – Сварочные материалы (Покрытые электроды для ручной дуговой сварки нелегированных и мелкозернистых сталей).

- AWS A5.1 – Спецификация электродов из углеродистой стали для дуговой сварки в защитных газах.

- AWS A5.5 – Технические условия на электроды из низколегированной стали для дуговой сварки в защитных газах.

Классификация ISO 2560

Стандарт ISO 2560 классифицирует покрытые электроды для ручной дуговой сварки нелегированных и мелкозернистых сталей; Стандарт разделен на две системы классификации: , Система «А» и , Система «В» , следующим образом:

- Система классификации ISO 2560 «А»: Классификация по пределу текучести и энергии удара 47 Дж.

- Система классификации ISO 2560 «B»: Классификация по прочности на растяжение и энергии удара 27 Дж.

Производитель электродов печатает специальное обозначение на каждом электроде, чтобы определить его свойства и использование на основе одной из двух вышеуказанных систем.

Система классификации ISO 2560 «A»

Обозначение делится на обязательное и факультативное ; в системе «А» обозначение обязательно включает предел текучести, энергию удара, химический состав и тип покрытия электродов. Дополнительные параметры включают содержание диффузионного водорода, положение сварки, восстановление металла и тип тока.

Дополнительные параметры включают содержание диффузионного водорода, положение сварки, восстановление металла и тип тока.

Обязательные разделы должны быть обозначены и напечатаны на электродах, в то время как необязательные разделы не являются обязательными и могут отображаться не на всех электродах.

Система классификации ISO 2560 «B»

Обозначение делится на обязательное и факультативное ; в системе «Б» обозначение обязательно включает предел прочности, вид электродного покрытия, химический состав и режим термической обработки. Дополнительное оборудование включает содержание диффузионного водорода и энергию удара 47 Дж при нормальной температуре испытания 27 Дж.

Обязательные разделы должны быть обозначены и напечатаны на электродах, в то время как необязательные разделы не являются обязательными и могут отображаться не на всех электродах.

AWS A 5. 1 и AWS A5.5

1 и AWS A5.5

Стандарты AWS A5.1 и A5.5 классифицируют электроды из углеродистой стали и электроды из низколегированной стали для дуговой сварки в среде защитного металла. Обозначение электрода делится на обязательное и дополнительное ; как обязательные, так и дополнительные обозначения должны быть напечатаны на каждом электроде в соответствии с требованиями системы классификации.

Каждая цифра в обозначении электрода используется для обозначения конкретного требования стандарта следующим образом:

E – Электрод

9 Предел прочности при растяжении и текучести металла

- E60xx – Прочность на растяжение 60 000 фунтов на кв. дюйм

- E70xx – Прочность на растяжение 70 000 фунтов на кв. дюйм

- E80xx – Прочность на растяжение 80 000 фунтов на кв. дюйм

- E90xx – Прочность на растяжение 90 000 фунтов на кв.

дюйм

дюйм - E100xx – Прочность на растяжение 100 000 фунтов на кв. дюйм

- E110xx – Прочность на растяжение 110 000 фунтов на кв. дюйм

- E120xx – Прочность на растяжение 120 000 фунтов на кв. дюйм

Положения сварки

- Exx1x Плоское, Горизонтальное, Вертикальное (вверху), Над головой.

- Exx2x Плоский, горизонтальный.

- Exx3x Квартира.

- Exx4x Плоский, горизонтальный, верхний, вертикальный (вниз).

Покрытие электрода

- Exxx0 – Целлюлоза, натрий

- Exxx1 – Целлюлоза, калий

- Exxx2 – Рутил, натрий

- Exxx3 – Рутил, калий

- Exxx4 – Рутил, железный порошок

- Exxx5 – Низководородный, натрий

- Exxx6 – Низководородный, калиевый

- Exxx7 – Железный порошок, оксид железа

- Exxx8 – Низководородный, железный порошок

- Exxx9 – Оксид железа, рутил, калий

Ток электрода и проникновение

- Exxx0 – DC+ (глубокое проникновение)

- Exxx1 – AC/DC+ (глубокое проникновение)

- Exxx2 – AC/DC- (среднее проникновение)

- Exxx3 – AC/DC+/DC- (светопроницаемость)

- Exxx4 – AC/DC+/DC- (среднее проникновение)

- Exxx5 – DC+ (среднее проникновение)

- Exxx6 – AC/DC+ (среднее проникновение)

- Exxx7 – AC/DC- (среднее проникновение)

- Exxx8 – AC/DC+ (среднее проникновение)

- Exxx9 – AC/DC+/DC- (среднее проникновение)

Дополнительные требования согласно AWS A5. 1

1

- (1) – Означает повышенную ударную вязкость для электродов E7018 или повышенную пластичность для электродов E7024.

- (М) – Значит электрод соответствует большинству военных требований; военные требования обычно включают большую ударную вязкость, более низкое содержание влаги и определенные пределы диффузионного водорода для металла сварного шва.

- (h5), (H8) или (h26) – Указывает максимальный предел диффузионного водорода, измеренный в миллиметрах на 100 граммов (мл/100 г).

- h5 означает 4 мл на 100 грамм.

- H8 означает 8 мл на 100 грамм.

- h26 означает 16 мл на 100 грамм.

Дополнительные требования согласно AWS A5.5

- (A1) – Тип сплава стали: углерод-молибден.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) — Тип стального сплава: хромомолибден с разным процентным содержанием.

- (C1) / (C1L) / (C2) / (C2L) / (C3) – Тип стального сплава: никелевая сталь с разным процентом.

- (NM) – Тип стального сплава: никель-молибден.

- (D1) / (D2) / (D3) – Тип сплава стали: марганцево-молибденовый.

- (W) – Атмосферостойкая сталь.

- (G) – Химия не требуется.

- (М) – Военный класс.

Связанная статья: Руководство по сварочным электродам 6010, 6011, 6013 и 7018

Скорость наплавки сварочных электродов

Скорость наплавки сварочного электрода – это скорость наплавки расплавленного металла в фунтах или граммах в час из сварного шва. Расчет основан на непрерывной работе, за исключением времени простоя, затрачиваемого на установку нового электрода, очистку от шлака или любые другие внешние причины.

Проверка сварочных электродов

Проверка сварочных электродов перед использованием необходима для предотвращения дефектов сварки, которые могут возникнуть в результате использования электродов, не соответствующих требованиям; обычно проверяются следующие пункты:

Размер электрода

Диаметр и длина электрода должны соответствовать требованиям заказа, обычно длина 350-450 мм и диаметр электрода 2,5-6 мм; однако доступны другие длины и диаметры.

Состояние покрытия электрода

Флюсовое покрытие не должно иметь трещин и сколов; Проволока со стальным сердечником должна быть концентричной с одинаковой толщиной покрытия, и надлежащее сцепление между покрытием и сердечником проволоки имеет важное значение.

Обозначение электрода

Обозначение электрода должно соответствовать требованиям проекта сварки, поэтому важно проверить, что следующие обозначения и они соответствуют требованиям к сварному соединению.

- Материал: Доступны различные материалы сварочных электродов в зависимости от материала основного металла; электроды изготавливаются из низкоуглеродистой стали, высокоуглеродистой стали, чугуна, специальных сплавов и т. д.

- Прочность и ударная вязкость: Ресурс электродов, прочность на разрыв и ударная вязкость варьируются в зависимости от требований к прочности сварного соединения.

- Химический состав: химический состав металла сварного шва, улучшающий характеристики сварного соединения.

- Содержание порошка железа: Содержание порошка железа в покрытии для улучшения осаждения металла и производительности; однако это ограничивает позиции сварки.

- Положение сварки : Для разных положений сварки используются разные электроды.

Сварочные электроды Рабочие переменные

Во время сварки различные переменные влияют на сварочные электроды, и сварщик контролирует эти переменные, переменные:

- Сила тока (сила тока): Сила тока определяется размером электрода и положением сварки, рекомендуемое значение силы тока указывает производитель электрода.

Низкая сила тока приводит к неправильной форме валика сварного шва, а также к непровару и проплавлению. Высокая сила тока приводит к чрезмерному проплавлению, прожогу, подрезанию и может привести к повреждению электрода из-за перегрева.

Низкая сила тока приводит к неправильной форме валика сварного шва, а также к непровару и проплавлению. Высокая сила тока приводит к чрезмерному проплавлению, прожогу, подрезанию и может привести к повреждению электрода из-за перегрева. - Длина дуги (напряжение): Сварщик контролирует длину дуги во время сварки, поддерживая расстояние между сварочным электродом и основным металлом, и, следовательно, контролирует напряжение дуги. Напряжение дуги — это напряжение, необходимое для поддержания дуги во время сварки. Низкое напряжение вызывает плохой провар, включения шлака и нестабильную дугу. Высокое напряжение приводит к чрезмерному разбрызгиванию и вызывает пористость и неправильную форму сварного шва.

- Скорость перемещения: В зависимости от выполнения сварки стрингером или плетением, длина наплавленного металла от одного стандартного электрода называется Длина выбега (ROL) и определяется в спецификации процедуры сварки (WPS).

Высокая скорость перемещения приводит к узкому валику сварного шва, включениям шлака и плохому проплавлению и проплавлению. Низкая скорость перемещения приводит к неправильной форме валика сварного шва, избыточному наплавленному шву и холодному нахлесту.

Высокая скорость перемещения приводит к узкому валику сварного шва, включениям шлака и плохому проплавлению и проплавлению. Низкая скорость перемещения приводит к неправильной форме валика сварного шва, избыточному наплавленному шву и холодному нахлесту. - Угол перемещения: В зависимости от положения сварки устанавливается угол наклона электрода. Замыкающий, вертикальный или опережающий — это известное положение угла перемещения, которое влияет на проплавление сварного шва и наплавку металла.

- Манипуляции: Техники манипулирования сваркой различаются у разных сварщиков; метод зависит от типа электрода, силы тока, положения сварки, типа прохода (корневой, заполняющий или накрывающий) и конструкции соединения.

Тип тока для Сварные электроды

ПРЕДОСТАВЛЕНИЕ — Электрод положительный (DC+)

. отрицательный полюс. Выделяемое при сварке тепло распределяется на две трети на кончике электрода и на одну треть на основном металле.

Постоянный ток – отрицательный электрод (DC-)

Сварочный электрод является отрицательным полюсом в сварочной цепи, а основной металл – положительным полюсом. Выделяемое при сварке тепло распределяется на одну треть на кончике электрода и на две трети на основном металле.

Переменный ток (AC)

Ток представляет собой переменный ток между сварочным электродом и основным металлом. Тепло, выделяемое при сварке, равномерно распределяется между кончиком электрода и основным металлом.

Ссылки:

- TWI-Global: Институт сварки (различные публикации).

- Американское общество сварщиков (AWS A5.1 – A5.5).

- Международная организация по стандартизации (ISO 2560).

- Lincoln Electric: Справочник по дуговой сварке.

Ручная дуговая сварка металлическим электродом (ММА) — OpenLearn

Обновлено вторник, 6 марта 2018 г. Комбинация расплавленного основного металла и расплавленной проволоки электрода образует сварное соединение. Сварочные материалы защищены от загрязняющих веществ в атмосфере газами, выделяемыми флюсовым покрытием.

Комбинация расплавленного основного металла и расплавленной проволоки электрода образует сварное соединение. Сварочные материалы защищены от загрязняющих веществ в атмосфере газами, выделяемыми флюсовым покрытием.

Сварка ММА (электрод с флюсовым покрытием)

Электрическая дуга возникает между металлическим электродом, по которому течет сильный ток, и соединяемой деталью. Под интенсивным нагревом дуговой температуры (2700–5500°С) небольшой участок основного металла доводится до точки плавления. При этом конец электрода оплавляется и капли расплавленного металла проходят через дугу к основному металлу. Флюсовое покрытие на электроде обеспечивает газообразную защиту от окисления.

Производитель:

- Для сварки ММА используется переменный (ac) или постоянный (d.c.) ток. Когда переменный ток используется, дуга должна повторно зажигаться в каждом полупериоде, так как полярность меняется на противоположную.

Это вызывает некоторую нестабильность дуги, которую можно уменьшить, используя стабилизаторы дуги во флюсовом покрытии. Когда постоянный ток используется, есть выбор полярности – положительный полюс дуги самый горячий.

Это вызывает некоторую нестабильность дуги, которую можно уменьшить, используя стабилизаторы дуги во флюсовом покрытии. Когда постоянный ток используется, есть выбор полярности – положительный полюс дуги самый горячий. - Напряжение дуги поддерживается в пределах от 14 до 45 В, а напряжение холостого хода составляет 50–100 В. Источники питания варьируются от 30 до 500 А переменного тока. или постоянный ток

- Электроды с покрытием содержат шлакообразующие ингредиенты (которые создают жидкое покрытие на сварном шве при его охлаждении) и газообразующие ингредиенты (которые создают атмосферу CO 2 , CO или H 2 вокруг дуги). Основные материалы, используемые в покрытиях электродов, включают:

- Углеродистый материал типа целлюлозы (C6 h20 O5 ) n – производит защитный газ (CO).

- Кремнезем (SiO 2 ) – соединяется с оксидами металлов с образованием шлака.

- Оксид титана (TiO 2 ) – для стабилизации дуги.

- Карбонат кальция (CaCO 3 ) – разлагается с образованием CaO и, следовательно, основного шлака.

- Фторид кальция (CaF 2 ) – повышает текучесть шлака.

- Оксид натрия (Na 2 O) – действует как связующее для покрытия и способствует текучести шлака.

- Ферросилиций — действует как раскислитель.

- Железный порошок — увеличивает скорость осаждения.

- Размеры сварочных аппаратов определяются в соответствии с их выходной мощностью, которая может составлять от 150 до 1000 ампер.

- Скорость осаждения в диапазоне 2–5 кг ч -1 .

Материалы:

- Большинство технических металлов и сплавов можно сваривать методом сварки MMA (очень универсальный процесс).

- При сварке углеродистых и низколегированных сталей электроды с покрытием обычно изготавливаются из низкоуглеродистой стали. Для легированных сталей, склонных к образованию твердого и хрупкого мартенсита при охлаждении, применяют электроды из низколегированной стали.

Кроме того, эти стали склонны к водородному охрупчиванию, а покрытия не должны содержать водородообразующую целлюлозу. Вместо этого TiO 2 и CaCO 3 добавлены в покрытие. Аустенитные составы (до 25% хрома и 20% никеля) также полезны для предотвращения образования мартенсита.

Кроме того, эти стали склонны к водородному охрупчиванию, а покрытия не должны содержать водородообразующую целлюлозу. Вместо этого TiO 2 и CaCO 3 добавлены в покрытие. Аустенитные составы (до 25% хрома и 20% никеля) также полезны для предотвращения образования мартенсита. - Чугун сваривают электродами с высоким содержанием никеля или монеля (Ni-Cu).

- Большинство цветных металлов и сплавов сваривают электродами, состав которых аналогичен свариваемому металлу. Электроды из алюминиевого сплава покрывают флюсами, состоящими из смесей фторидов и хлоридов, для растворения оксида алюминия Al 2 O 3 Поверхностный слой. Дисперсионно-твердеющие сплавы Al-Mg-Si теперь свариваются с помощью процессов TIG и MIG. Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С).