Виды отжига: что это, виды, назначение и методы технологии

Содержание

8. Назначение и сущность отжига стали. Виды отжига.

Отжиг

— это процесс термической обработки,

состоящий в нагреве стали до определенной

температуры, выдержке при ней и последующем

медленном охлаждении с целью получения

более равновесной структуры. Особенностью

отжига является медленное охлаждение.

В

результате отжига в стали получаются

равновесные структурные составляющие

в соответствии с диаграммой состояния

железоуглеродистых сплавов. С помощью

отжига можно изменить форму и размеры

зерен структуры стали, устранить

неоднородность ее по химическому

составу, уменьшить вредные внутренние

напряжения, устранить наклеп и благодаря

этому значительно улучшить свойства

стали.

Отжиг

чаще всего является предварительной

операцией термической обработки, цель

которой либо устранение дефектов

предыдущих операций (литья, ковки и

др.), либо подготовка структуры для

последующей обработки резанием или

закалки. В зависимости от того какую

цель преследует отжиг, устанавливают

различные режимы его проведения

(температуру нагрева, время выдержки,

скорость охлаждения).

Виды

отжига

—

Отжиг

первого вида.

Фаза перекристаллизации отсутствует.

Такой отжиг применяется для приведения

металла в равновесное структурное

состояние: понижается твердость,

снимается наклёп. Возрастает пластичная

и ударная вязкость, снимается внутреннее

напряжение металла.

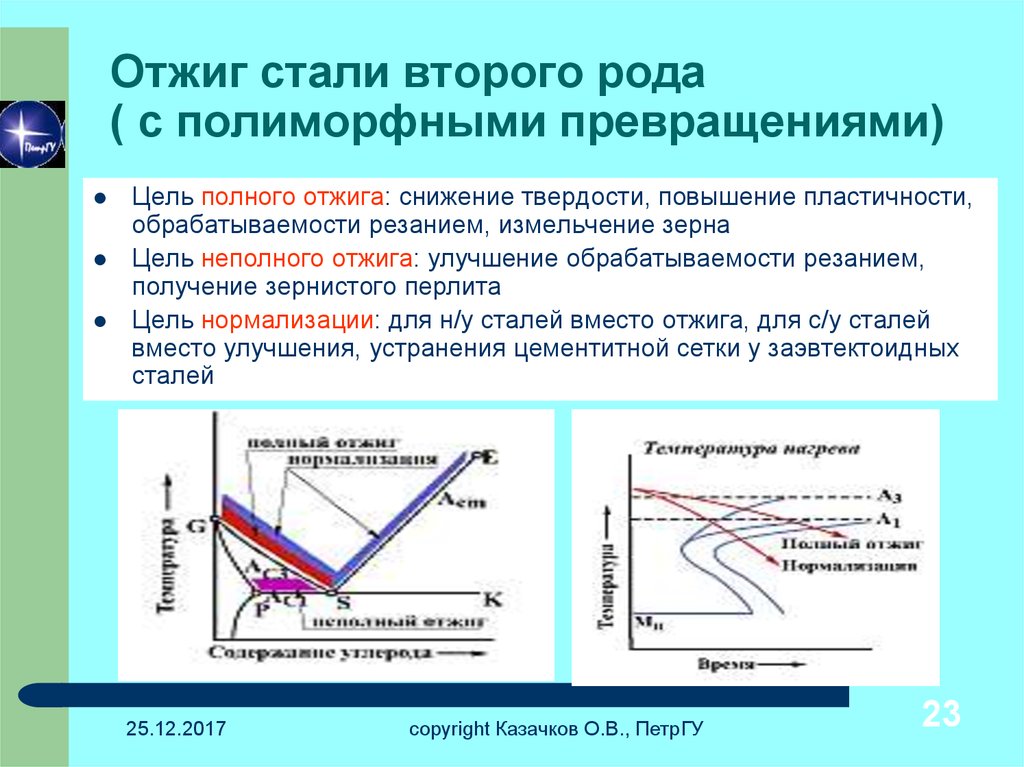

—

Отжиг второго вида.

Фаза перекристаллизации присутствует.

Сталь нагревают до температуры выше

критических точек. Затем идет выдержка

и медленное охлаждение.

Также

отжиг делится на полный и неполный.

—

При полном отжиге

сталь нагревают на 30-50 °С выше верхней

критической точки. При этом структура

стали превращается в аустенит –

структурную составляющую углеродистых

и легированных сталей и чугунов,

возникающую при термической обработке

сплавов в соответствии с диаграммой

состояния железо-углерод. Далее идет

медленное охлаждение до 500-600°С, это

необходимо для образования феррита и

перлита. Углеродистые стали охлаждаются

со скоростью 50-100 °С/ч. В случае охлаждения

В случае охлаждения

стали на воздухе произойдет нормализация.

-При

неполном отжиге сталь

нагревают до температур между верхней

и нижней критической точками. Далее

медленно охлаждают. Неполный метод

отжига применяется для получения

структуры зернистого перлита (снижают

твердость и улучшают обрабатываемость

резанием).

Изотермический

отжиг.

Суть

изотермического отжига заключается в

нагреве материала выше верхней критической

точки, последующей выдержке и охлаждении

до температуры ниже нижней критической

точки. Выдерживается материал до

превращения аустенита в перлит — продукт

эвтектоидного распада аустенита при

медленном охлаждении железоуглеродистых

сплавов. Данный метод применяется для

легированных сталей.

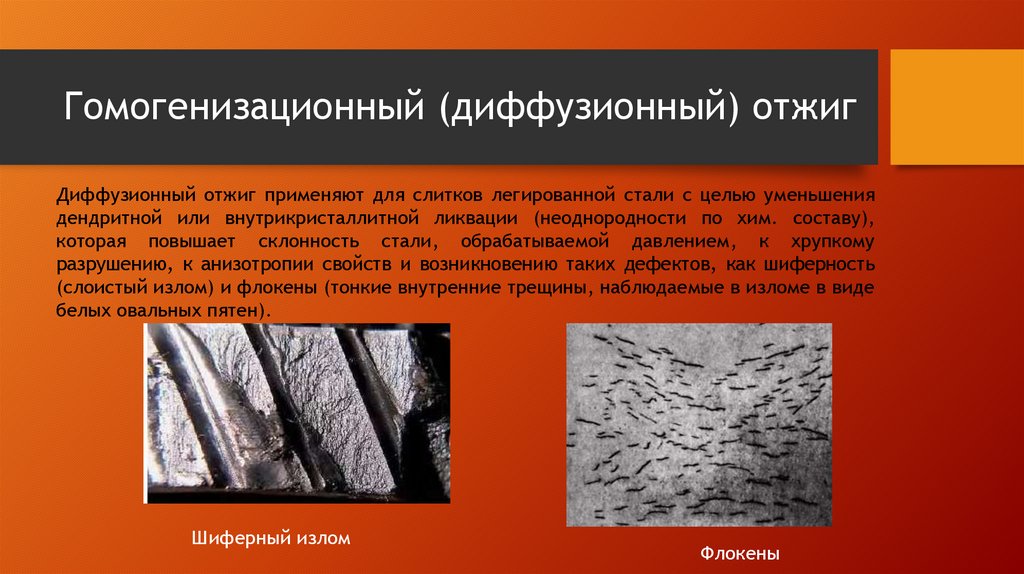

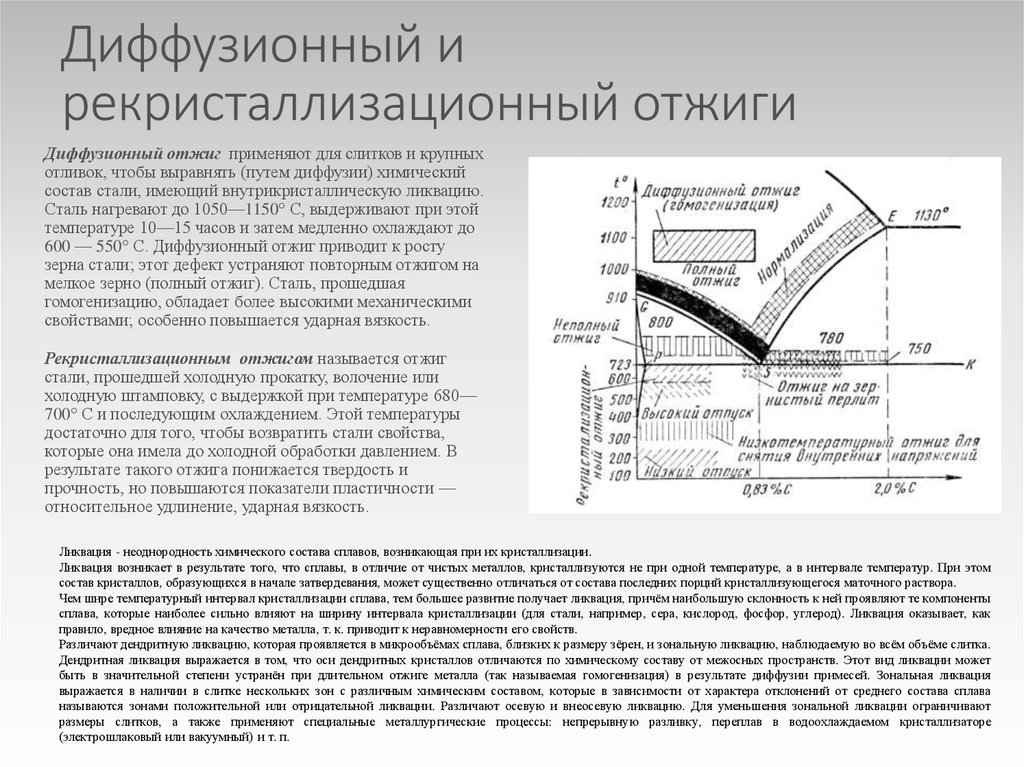

Диффузионный

отжиг.

Суть

диффузионного отжига заключается в

нагревании стали до температур,

превосходящих критические точки. Затем

следует продолжительная выдержка,

необходимая для выравнивания неровностей

структуры изделия. Гомогенизационный

отжиг.

Термическая

обработка металла, целью которой является

получения равновесной структуры.

Процессы,

проходящие во время гомогенизационного

отжига:

1.

выравнивание химического состава до

равновесного;

2.

растворение избыточных фаз;

3.

выделение фаз из пересыщенного твердого

раствора — особый случай — гетерогенизация

во время гомогенизации, наблюдается в

алюминиевых сплавах, содержащих хром,

цирконий и скандий;

4.

рост зерна;

5.

образование и рост пор.

30. Виды отжига. Область применения.

Отжиг, вид термической

обработки металлов и сплавов, главным

образом сталей и чугунов, заключающийся

в нагреве до определённой температуры,

выдержке и последующем, обычно медленном,

охлаждении. При Отжиг осуществляются

процессы возврата (отдыха металлов),

рекристаллизации и гомогенизации. Цели

Отжиг — снижение твёрдости для повышения

обрабатываемости, улучшение структуры

и достижение большей однородности

металла, снятие внутренних напряжений.

По классификации

А. А. Бочвара различают 2 вида отжига.

Отжиг 1-го вида — без фазовой перекристаллизации

— применяется для приведения металла в

более равновесное структурное состояние:

снимается наклёп, понижается твёрдость,

возрастают пластичность и ударная

вязкость, снимаются внутренние напряжения

(в связи с процессами отдыха и

рекристаллизации). Отжиг 2-го вида

осуществляется с фазовой перекристаллизацией:

сталь нагревается до температуры выше

критических точек, затем следует выдержка

различной продолжительности и последующее

сравнительно медленное охлаждение.

Полный Отжиг

заключается в нагреве стали на 30-50 °С

выше верхней критической точки для

полного превращения структуры стали в

аустенит и последующем медленном

охлаждении до 500-600 °С для образования

феррита и перлита. Скорость охлаждения

для углеродистых сталей около 50-100 °С/ч.

Если охлаждение ведётся на воздухе,

происходит нормализация. Неполный Отжиг

заключается в нагреве до температур

между нижней и верхней критической

точками и последующем медленном

охлаждении; чаще всего он применяется

для получения структуры зернистого

перлита, что приводит к снижению твёрдости

и улучшению обрабатываемости резанием.

Для легированных

сталей применяют изотермический Отжиг,

состоящий в нагреве выше верхней

критической точки, выдержке, охлаждении

до температуры ниже нижней критической

точки, выдержке, достаточной для полного

превращения аустенита в перлит, и

охлаждении до комнатной температуры.

Диффузионный Отжиг состоит в нагреве

до температур, значительно превосходящих

критические точки, и продолжительной

выдержке; используется для выравнивания

неоднородностей распределения элементов

по объёму изделия. Диффузионный Отжиг

приводит к достижению более однородных

свойств по объёму изделия и особенно

улучшению механических свойств в

поперечном (по отношению к прокатке)

направлении. В необходимых случаях для

предотвращения обезуглероживания стали

производят Отжиг в защитных атмосферах.

Подавляющее

количество клеев для соединений элементов

строительных изделий и конструкций

делают на основе полимеров. Они обладают

высокой клеящей способностью к

разнообразным материалам, биостойки,

многие из них водостойки.

Полимерные клеи

можно разделить на три типа: 1) на основе

водных растворов и водных дисперсий

полимеров, так называемые водоразбавляемые

клеи, например, клей ПВА на основе

поливинилацетатной дисперсии или клей

«Бустилат» на основе латекса

бутадиенсти-рольного каучука;

2) на основе растворов

термопластичных полимеров в органических

растворителях, например: нитроклей—

раствор нитроцеллюлозы в ацетоне и

амилацетате, резиновый клей —раствор

каучука в бензине, перхлорвиниловый

клей;

3) на основе

отверждающихся жидких олигомеров,

например эпоксидные, полиуретановые

или мочевино-формальдегидные клеи.

В строительстве

применяют в основном 1-й и 3-й типы клеев.

Для наклейки отделочных материалов при

внутренних работах (линолеума, облицовочных

плиток, линкруста) преимущественно

используют клеи на основе водных

дисперсий полимеров; для клейки обоев

— водорастворимый клей на основе

метилцеллюлозы; для склеивания элементов

несущих конструкций и для наружной

отделки — клеи на основе отверждающихся

смол. Качество склеивания зависит от

Качество склеивания зависит от

правильности выбора типа клея для данных

материалов, качества подготовки

поверхности (сушка, обеспыливание,

обезжиривание и т. п.) и соблюдения

требуемого режима отверждения клея

(время,температура, давление).

Каковы некоторые из различных типов процесса отжига стали?

В технических справочниках

отжиг описывается как процесс снижения напряжения. Заготовка попадает в печь, нагревается до температуры превращения, затем медленно остывает до комнатной температуры. Твердая и напряженная при входе в печь для термообработки деталь выходит с более мягкой, пластически деформируемой структурой. Возвращаясь к разным маркам стали, существует несколько способов отжига заготовок из этих сплавов.

Полный отжиг

С помощью этого метода стальные детали нагреваются до тех пор, пока они не станут примерно на 30°C выше их критической температуры трансформации. Выдерживая так в течение заданного периода времени, металлу дают остыть естественным путем. После окончания фазы охлаждения и исчезновения внутренних напряжений развивается машинная обрабатываемость и мелкозернистая микрокристаллическая структура.

После окончания фазы охлаждения и исчезновения внутренних напряжений развивается машинная обрабатываемость и мелкозернистая микрокристаллическая структура.

Изотермический отжиг

При доведении температуры стальной заготовки до критической температуры превращения, подобно процессу полного отжига, сплав подвергается принудительному охлаждению. При его более низкой критической температуре начинается период выдержки. Зерно стали переходит в перлитную фазу. На заключительном этапе сталь медленно остывает. Изотермический отжиг использует сложные термические кривые для достижения контролируемых результатов.

Сферический отжиг

Небольшое изменение циклической термической кривой увеличивает температуру печи на 20-30°C. Выдерживаемая таким образом в течение 2–4 часов термическая пропитка приводит к образованию шаровидного перлита, который равномерно распределяется по всей длине и ширине стальной детали. Шарообразные карбиды составляют основу инструментов из углеродистой стали, которые должны сохранять усталостную и ударопрочную форму.

Рекристаллизационный отжиг

Этот вариант, также называемый промежуточным отжигом, выдерживает сталь в печном тепле до тех пор, пока зерна деформации не станут однородными и однородными. Промежуточный отжиг нейтрализует технологическую закалку и остаточное напряжение, связанное со сталью, так что многоэтапная операция холодной обработки давлением может проходить без происшествий.

Диффузионный отжиг

При повышении температуры печи до тех пор, пока сталь не достигнет состояния линии твердой фазы, уровень тепловой энергии сохраняется. По прошествии более 10 часов, но не более 15 часов стальным заготовкам дают остыть. Достигнув комнатной температуры, химический состав стали более постоянен, чем до процесса. Диффузионная работа обычно требует второго прохода, который осуществляется как операция полного отжига или проход нормализации сплава.

Процедура полного отжига обычно подходит для большинства применений и сталей, но также следует рассмотреть варианты с высоким и низким содержанием углерода. Подумайте о контрастных процедурах как о вариантах материала и приложения. Например, детали из инструментальной или подшипниковой стали должны подвергаться сфероидальному отжигу, чтобы они приобрели твердосплавную закалку. Для контроля остаточного напряжения изменяются температуры, инициируются точные кривые отжига, а зернистая структура гомогенизируется или приобретает свойства, специфичные для конкретного применения.

Подумайте о контрастных процедурах как о вариантах материала и приложения. Например, детали из инструментальной или подшипниковой стали должны подвергаться сфероидальному отжигу, чтобы они приобрели твердосплавную закалку. Для контроля остаточного напряжения изменяются температуры, инициируются точные кривые отжига, а зернистая структура гомогенизируется или приобретает свойства, специфичные для конкретного применения.

различных методов отжига |

Отжиг – это метод термической обработки, при котором микроструктура материала изменяется для изменения его механических или электрических свойств. Как правило, в сталях отжиг используется для снижения твердости, повышения пластичности и устранения внутренних напряжений. Отжиг может быть общим термином и должен относиться к докритическому, промежуточному или полному отжигу в атмосфере самого типа.

Процесс нагревания металла или сплава до приемлемой температуры в течение определенного времени и медленного охлаждения (обычно с охлаждением в камере) называется отжигом.

Сущность отжига заключается в превращении перлита при нагреве стали в аустенитизирующий. После отжига ткань близка к равновесной.

Цель отжига :

- Уменьшить твердость стали, улучшить пластичность и облегчить процесс механической обработки и холодной деформации.

- Химический состав и организация однородной стали, измельчение зерна для повышения производительности стали или для обеспечения вымирания.

- Устранение внутренних напряжений и метод закалки для предотвращения деформации и растрескивания.

- Отжиг и нормализация в основном используются для проведения готовой термической обработки.

Для компонентов с низким напряжением и низкой производительностью отжиг и нормализация могут использоваться даже в качестве окончательной термообработки.

В зависимости от температуры нагрева, обычно используемые методы отжига делятся на:

Фазовый переход рекристаллизационный отжиг выше критической температуры:

- Полный отжиг

- Диффузионный отжиг

- Неполное отжигание

- Сферификация.

Отжиг

Отжиг

Отжиг. metho d обычно имеет следующие принципы:

- Различные стали с доэвтектоидной структурой обычно выбирают полный отжиг.

- Для сокращения времени отжига будет использоваться изотермический отжиг.

- Сфероидизирующий отжиг в основном используется для заэвтектической стали.

- Если запрос невелик, вы можете не завершать отжиг.

- Инструментальная сталь, подшипниковая сталь обычно применяется сфероидизированного отжига.

- Холодная экструзия и холодная осадка компонентов из низкоуглеродистой стали или среднеуглеродистой стали обычно используются при сферическом отжиге.

- Для исключения метода закалки применяют рекристаллизационный отжиг.

- Чтобы устранить внутреннее напряжение, вызванное многочисленными процессами, используется отжиг под напряжением.

- Для усиления неоднородности структуры и химического состава высококачественной стали обычно применяют диффузионный отжиг.

Важность отжига :

Отжиг используется для устранения последствий деформационного упрочнения, которое может иметь место в таких процессах, как гибка, холодное формование или волочение. Если материал станет слишком твердым, это может сделать работу невозможной или привести к растрескиванию.

Если материал станет слишком твердым, это может сделать работу невозможной или привести к растрескиванию.

При нагревании материала выше температуры рекристаллизации он становится очень пластичным и, таким образом, может обрабатываться снова и снова. Отжиг также снимает напряжения, которые могут возникнуть после затвердевания сварных швов. Горячекатаный прокат подвергают дополнительному формованию и формованию путем нагрева выше температуры рекристаллизации. В то время как закалка стали и легированной стали является обычным явлением, этот метод также может принести пользу альтернативным металлам, таким как алюминий, латунь и медь.

Производители металлов используют отжиг для производства сложных компонентов, сохраняя работоспособность материала, возвращая его в исходное состояние. Этот метод жизненно важен для поддержания пластичности и снижения твердости после холодной обработки давлением. Кроме того, некоторые металлы закалены, чтобы увеличить их электропроводность.

Отжиг со сплавами :

Отжиг будет применяться со сплавами, при этом частичная или полная закалка являются единственными способами, используемыми для нетермообрабатываемых сплавов. Исключение составляют сплавы серии 5000, которые могут подвергаться низкотемпературной стабилизации.

Исключение составляют сплавы серии 5000, которые могут подвергаться низкотемпературной стабилизации.

Сплавы отжигают при температурах от до 300-410°C , в зависимости от сплава, со временем нагрева от 0,5 до трех часов, в зависимости от масштаба заготовки и, следовательно, разновидности сплава. Сплавы следует охлаждать со скоростью не более 20°С в час до снижения температуры до 29°С.0°С, после чего скорость охлаждения не требуется.

Преимущества :

Основные преимущества отжига заключаются в том, что этот метод улучшает обрабатываемость ткани, повышает прочность, снижает твердость и увеличивает пластичность и обрабатываемость металла.

Метод нагрева и охлаждения дополнительно снижает переносимость металлов, улучшая при этом их магнитные свойства и электропроводность.

Недостатки :

Основным недостатком отжига является то, что это трудоемкая процедура, учитывая, что материалы отжигаются.

Отжиг

Отжиг