Виды шаберов: Шабер Назначение, виды, харак-ки и производители. ГОСТ

|

Навигация:

Топ: История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации… Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному… Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров…

Интересное: Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы. Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом… Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является…

Дисциплины:

|

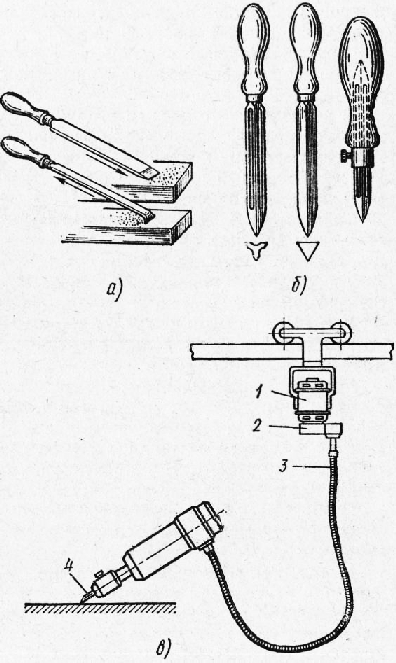

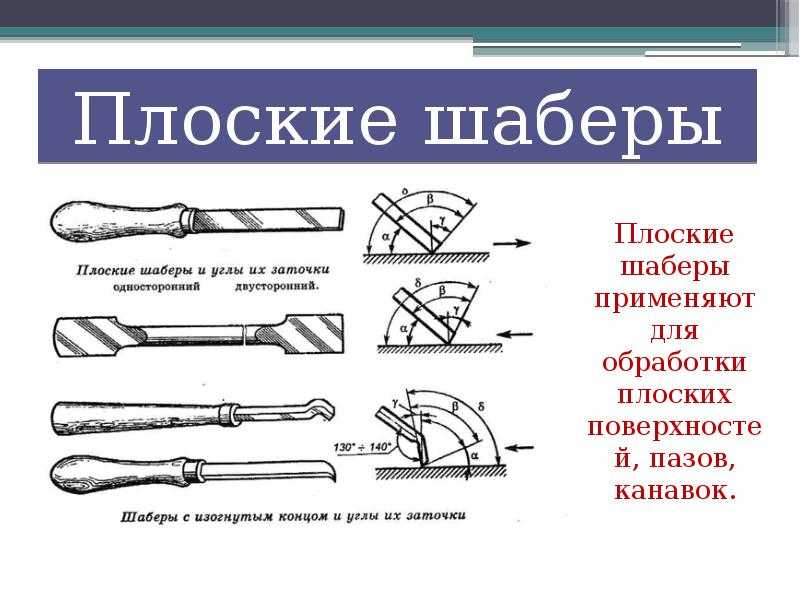

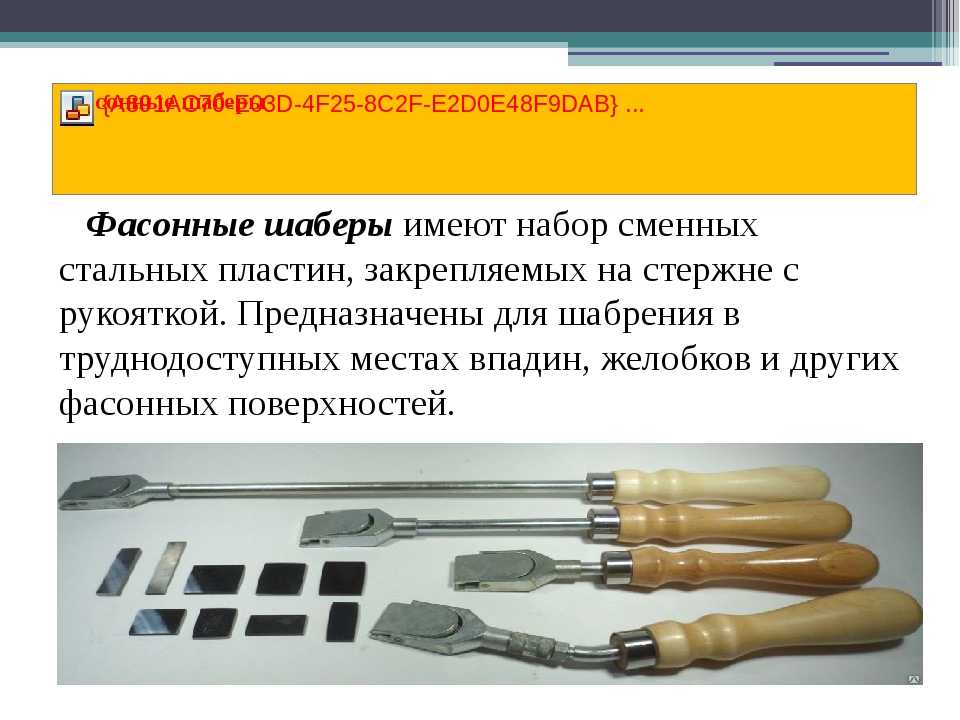

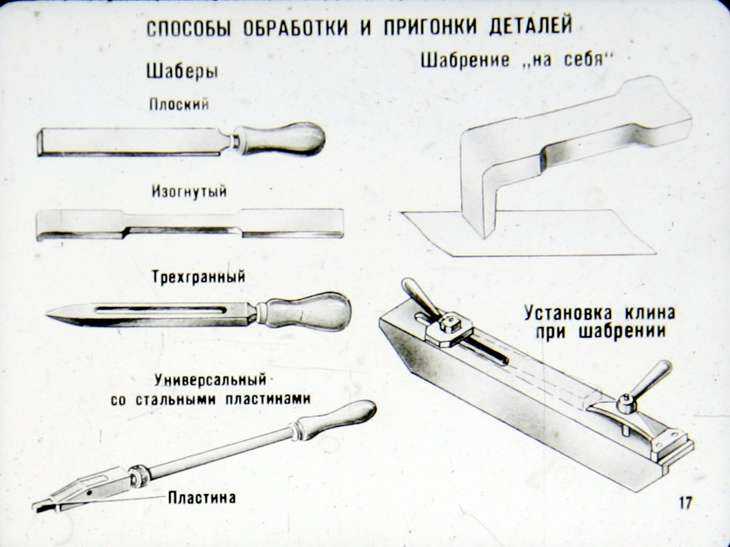

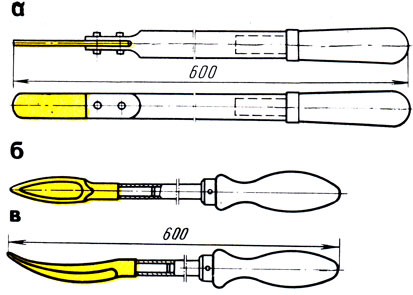

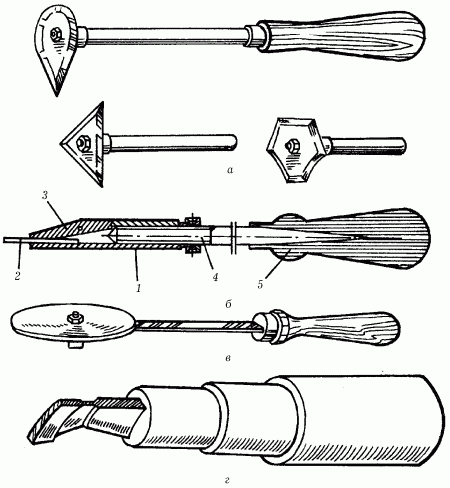

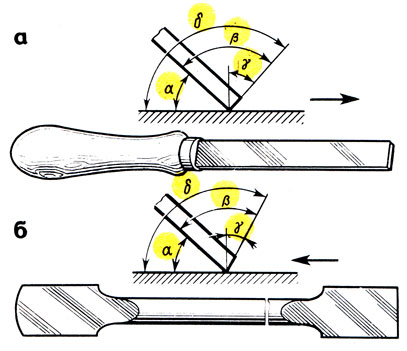

⇐ ПредыдущаяСтр 4 из 5Следующая ⇒ Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрением обрабатываются как плоские, так и криволинейные поверхности, поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм. Инструменты и приспособления, применяемые при шабрении: Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромки — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние. Усовершенствованные шаберы: а – фасонные; б – вставной: 1 – корпус шабера; 2 – сменная режущая пластинка; 3 – зажимной кулачок; 4 – винт; 5 – рукоятка; в – дисковый; г – с радиусной заточкой Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления. Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15 … 20 мм и для отделочного — 5 … 12 мм. Для шабрения вогнутых поверхностей, например, вкладышей подшипников скольжения, предназначены трехгранные шаберы, которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. Помимо цельных, используются составные шаберы, позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя, рукоятки и зажимного винта. Сменную режущую пластину из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе , вращая винт при помощи рукоятки. В более простой конструкции шабера режущие пластины закрепляются в рукоятке при помощи гайки. При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы-кольца, которые могут быть изготовлены из кольца изношенного конического роликового подшипника. Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

Шабрение поверхностей металлических деталей применимо главным образом в слесарно-сборочных работах, когда требуется плотная подгонка плоскостей прилегающих друг к другу деталей (например, измерительных и направляющих поверхностей приборов и станков, опорных поверхностей машин). Операция шабрения заключается в соскабливании тонких слоев металла, для чего при обработке напильником оставляют припуск в 0,1–0,4 мм

⇐ Предыдущая12345Следующая ⇒ Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим. |

С виду ничем не примечательный инструмент – слесарный шабер – считается очень необходимым в большинстве сфер производства, где требуется доведение поверхности до идеальной гладкости. Что же это за приспособление и как им пользоваться, узнаем чуть ниже. Что означает необычное слово шабрение?Слово это обозначает как раз процесс использования выше названного инструмента. Как поговаривают бывалые слесари, работа это не из легких и требует ювелирной точности, скрупулезности, терпения и, конечно же, умения. Навык приходит не сразу, и много деталей остается подпорченными, прежде чем молодой слесарь освоит эту хитрую операцию, а она, кстати, занимает практически 20 % всех задач в слесарном деле. Заключается шабрение в том, что снимается с обрабатываемой детали еле видный верхний слой. Чаще всего, работают с металлом, хотя нередко встречается такой же прием и при обработке дерева, но с этим более послушным материалом можно работать и другими режущими инструментами, достигая гладкой поверхности. С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

Набор шаберов есть в каждом слесарном цеху, такие инструменты необходимы даже при изготовлении поверочных приспособлений для придания им до скрипа гладкой поверхности. К тому же, успешно обработать можно и криволинейную поверхность, правда, задача эта еще сложнее и требует соответствующей квалификации и опыта, особенно, если в арсенале только ручная модель приспособления для шабрения. Так ровняются детали различных приборов, направляющие станков, и даже подшипники можно привести в идеальную форму с помощью таких инструментов. Виды шаберов – чем может удивить такой простой инструмент?Виды шаберов выделяют по нескольким критериям. Например, по конструкции можно разделить приспособления на цельные и составные. Про разницу между ними догадаться не сложно. Несмотря на внешнюю простоту, существуют различия и по форме кромки, которой осуществляется непосредственная работа. Так, выделяют плоские (самая простая форма – прямая пластина), фасонные (пластина имеет форму детали, которую планируется обрабатывать) и трехгранные. Как видно, составных частей у данного режущего приспособления не много, но и в них можно заблудиться. А если осмотреться в современном строительном магазине, то вы увидите, что кроме этих критериев есть и еще один существенный нюанс – привод. Да-да, сегодня работать можно не только руками, вернее, контролировать все равно придется ими, но вот напрягаться вам не нужно, потому что есть уже другие виды инструментов – пневматический, электрический шабер по металлу и ручной, конечно же. Рабочая поверхность всех подобных приспособлений делается из углеродистой стали для инструментов, обычно это марки У10-У13, реже – из какого-нибудь твердого сплава. Как выбрать тот самый шабер из огромного набора?Как видим, выбор велик, но как же определиться, какой из предложенных инструментов взять для работы? Если перед вами стоит задача выровнять поверхность плоского предмета или детали, то вполне подойдет прямолинейное приспособление, количество режущих кромок может быть любое, приложитесь той, которая вам больше понравится. Обычно угол заточки равняется 90-100°, работать так легче всего. Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°. Что же касается материалов, то для мягких металлов можно заточить инструмент даже на 35-40°, а вот для стали нужен угол 75-90°, а если перед вами чугун или бронза, то приготовьте приспособление с заточкой под 90-100°. Выбирая ширину и радиус скругления для вашего режущего приспособления, опирайтесь также на твердость обрабатываемого материала и на требование к чистоте работы. Для особых случаев, например, для криволинейной работы по обработке подшипников, берут трехгранный инструмент, причем затачивают его на 60°. А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт. В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь. Учимся пользоваться инструментом для шабренияМного узнав о данном процессе и инструменте, пора посмотреть, как пользоваться шабером. Как пользоваться инструментом для шабрения — пошаговая схемаШаг 1: Оценка и подготовка поверхности Важно взвесить степень несовершенства вашего объекта шабрения. Шаг 2: Окрашивание поверхности Берется поверочная плита, по ней проходятся краской, оставляя тонкий слой. Будущую «подопытную» деталь кладут поверхностью, которую предстоит шабровать, и тянут по плите. Все выпуклости, которые вам и нужно будет потом удалить, окрасятся. Краски имеют особую рецептуру, вариантов много, но, чаще всего, это машинное масло с лазурью или синькой. Ожидаемое требование – отсутствие крупных частиц в краске, идеальное состояние поверочной плиты. Проверять деталь на краску придется много раз за шабрение, только последняя чистовая стадия будет производиться уже «на блеск». Шаг 3: ШабрениеОсуществлять данный шаг следует с хорошо заточенным и заправленным инструментом. После небольшого шабрения следует опять проверять состояние поверхности, причем наносить краску на поверочную плиту нужно каждый раз все более тонким слоем. При работе заготовку не ленитесь хорошо закреплять в тисках или других приспособлениях. Если деталь маленькая, то делать это стоит осторожно, используя какие-нибудь прокладки под тиски. Шабрение нужно делать равномерно, а значит, двигаться следует во всех направлениях. Причем начинать с удаления больших пятен, заканчивая малыми. | ||||

Как работает скребок?

Блог, Тяжелое оборудование

Одна из самых больших единиц техники, которую вы увидите на стройке, — это скрепер. Цель этой машины — очищать поверхность земли, чтобы подготовить площадку для строительного проекта. Часто используется для дорожных работ.

Часто используется для дорожных работ.

Скребок делает именно то, на что он похож, — счищает верхний слой земли и выравнивает поверхность. Эти машины могут быть как самоходными, так и буксируемыми. Однако у каждого скребка есть вагон с воротами с лопастным днищем. Это лезвие царапает землю, в то время как повозка продвигается вперед, заталкивая выкопанную землю/мусор в повозку. Ворота закрываются, как только фургон наполняется, а затем доставляются в место, где его можно утилизировать.

Существует четыре различных типа скребков, каждый из которых работает по-своему. Четыре типа: одномоторные колесные, двухмоторные колесные, подъемные и прицепные скребки.

Одномоторные колесные скреперы

Одномоторные колесные скреперы являются наиболее распространенным типом скреперов. Эти скребки имеют чашу и фартук. Этот фартук закрывает груз, что также препятствует его вылету из верхней части машины. Существует также эжектор, который использует гидравлику, чтобы избавиться от этой нагрузки после ее перемещения. Гидравлика также помогает сделать эти машины достаточно универсальными, поскольку каждая отдельная функция может работать независимо.

Гидравлика также помогает сделать эти машины достаточно универсальными, поскольку каждая отдельная функция может работать независимо.

Двухмоторные колесные скреперы

Если вы перемещаете землю только на небольшое расстояние, лучшим выбором может стать двухмоторный колесный скрепер. Чтобы эксплуатировать этот скрепер, нужно сначала понять, почему у него два двигателя. Это потому, что один управляет передними колесами, а другой двигатель приводит в движение задние. Двухмоторные колесные скреперы также хорошо справляются с пересеченной местностью, поскольку наличие двух двигателей делает их более мощными, чем одномоторные колесные скреперы.

Подъемные скребки

В отличие от других скребков, которые полагаются на фартук, подъемные скребки работают с помощью подъемника. Этот лифт может иметь электротонический или гидравлический привод. Материал загружается подъемником в приподнятую чашу, которая затем выгружает груз, сдвигая пол чаши назад. Лифт также может двигаться задним ходом, что позволяет выровнять и закончить работу.

Прицепные скребки

Первое, что нужно знать о прицепных скребках, это то, что для работы с этим скребком вам понадобится другая машина. Это связано с тем, что прицепные скреперы не имеют электропривода, и их необходимо буксировать за другими машинами. Поскольку они не моторизованы, эти типы скреперов идеально подходят для песчаной, мягкой или влажной местности, а также в дождливую, влажную или влажную погоду. В таких условиях меньше шансов застрять, чем у других моторизованных скреперов.

Скребки — чрезвычайно полезное и важное оборудование для строительной площадки. Каждый тип скрепера работает немного иначе, чем другие, поэтому важно убедиться, что вы профессионально обучены работе с этим тяжелым оборудованием. В West Coast Training мы можем помочь убедиться в этом, поэтому позвоните нам сегодня, чтобы узнать больше о наших курсах.

Типы скреперов, используемых на строительных площадках

Существует несколько различных типов скреперов, которые можно взять напрокат, которые используются в строительной отрасли, и все они предназначены для максимально эффективного перемещения земли. Скреперные машины используются для земляных работ в строительстве, горнодобывающей промышленности и сельском хозяйстве и часто являются предпочтительными машинами для аренды на больших площадях и на планировочных работах.

Скреперные машины используются для земляных работ в строительстве, горнодобывающей промышленности и сельском хозяйстве и часто являются предпочтительными машинами для аренды на больших площадях и на планировочных работах.

Скребковые машины используются для удаления слоев земли на обширной территории. Когда скрепер и прикрепленный к нему прицеп проходят над участком грязи, который необходимо удалить, оператор опускает острый горизонтальный нож, расположенный в прицепе или иначе известный как чаша, в почву под ним. По мере того, как скребковые машины движутся вперед, грязь собирается или соскребается в чашу, где она затем собирается, когда она заполняется.

Одномоторные колесные скребки

Одномоторная колесная скреперная машина, вероятно, самая распространенная машина на строительных площадках по всей стране. Он состоит из чаши и фартука, который закрывает груз и не дает ему вылететь вверх. Чаша также оснащена гидравлическими подъемниками, которые позволяют сбрасывать и опорожнять чашу в другом месте. Однако есть и обратная сторона использования этой машины. Чаще всего вам нужно будет не только тянуть трактор, но и толкать прицеп, чтобы набрать достаточную силу и импульс для рыхления твердой почвы. Иногда это может увеличить стоимость аренды этой машины, так как вам также потребуется большой бульдозер.

Однако есть и обратная сторона использования этой машины. Чаще всего вам нужно будет не только тянуть трактор, но и толкать прицеп, чтобы набрать достаточную силу и импульс для рыхления твердой почвы. Иногда это может увеличить стоимость аренды этой машины, так как вам также потребуется большой бульдозер.

Колесные скреперы с двумя двигателями

Для местности, немного более сложной, чем обычное рабочее место, потребуется колесный скрепер с двумя двигателями. Эта скреперная машина включает в себя мощный двигатель не только в самой передней части автомобиля, но и в прицепе. Эта дополнительная мощность позволяет выполнять земляные работы с помощью скрепера на местности, которая далеко не идеальна. Эту скреперную машину лучше всего использовать во влажных условиях или на мягких почвах, таких как песок.

Подъемные скребки

Если вам нужна машина, которая не только удаляет грязь и почву, но также смешивает, гомогенизирует и завершает чистовую работу, то подъемный скрепер — это то, что вам нужно. Подъемные скреперные машины лучше подходят для мелкозернистых почв, таких как мелкая глина, верхний слой почвы, песок и другие мелкие материалы. Когда скребковая машина проходит по участку почвы, конвейерные ленты поднимают грязь в чашу, которая одновременно перемешивается, гомогенизируя материал по мере того, как машины продолжают свою работу.

Подъемные скреперные машины лучше подходят для мелкозернистых почв, таких как мелкая глина, верхний слой почвы, песок и другие мелкие материалы. Когда скребковая машина проходит по участку почвы, конвейерные ленты поднимают грязь в чашу, которая одновременно перемешивается, гомогенизируя материал по мере того, как машины продолжают свою работу.

Скребки прицепного типа

Скребки прицепного типа, как следует из названия, представляют собой прицеп без двигателя, который необходимо прикрепить к трактору для движения. Этот тип скреперной машины не имеет двигателя, поэтому его необходимо буксировать другим транспортным средством, достаточно большим, чтобы выдержать его размер. Машина Pull Scraper лучше подходит для сельскохозяйственных проектов и мягких почв, она может быть небольшой, но очень эффективной для местного фермера.

Наймите скребок сегодня! 9№ 0061

Скребковые машины идеально подходят для любых работ, где требуются объемные земляные работы и земляные работы.

..

.. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей. Шаберы изготовляются из углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Шаберы изготовляются из углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

..

.. Так что в обход ее никак не обойдешь. О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм.

Так что в обход ее никак не обойдешь. О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм.

Также существуют разные количества режущих граней, их может быть две (двухсторонние инструменты для шабрения) или одна (односторонние).

Также существуют разные количества режущих граней, их может быть две (двухсторонние инструменты для шабрения) или одна (односторонние). Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т.е. сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т.е. сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем. Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления.

Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления. Если есть грубые царапины и забоины, или износ почти достиг отметки 0,5-1 мм на площади в 1 мм2, то нужна сначала более грубая обработка, например, строгание и фрезерование. Следует острые кромки по краям поверхности затупить напильником, а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности. Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.

Если есть грубые царапины и забоины, или износ почти достиг отметки 0,5-1 мм на площади в 1 мм2, то нужна сначала более грубая обработка, например, строгание и фрезерование. Следует острые кромки по краям поверхности затупить напильником, а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности. Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.