Виды сварочных электродов: Виды сварочных электродов. Какие марки применять в конкретном случае

Содержание

Виды сварочных электродов для ручной сварки и их назначение

Сварочные электроды необходимы при создании конструкций из металла, соединении и ремонте различных металлических деталей. Именно они формируют сварочный шов, являющийся прочным связующим «мостом» между соединяемыми элементами. Электроды применяют как в домашнем использовании сварки, так и при возведении массовых промышленных объектов. Подбирают их всегда под конкретный тип работ, с учетом условий эксплуатации и технологических параметров.

На рынке представлено огромное множество видов электродов. Мы немного поясним в чем у них отличия и где их используют.

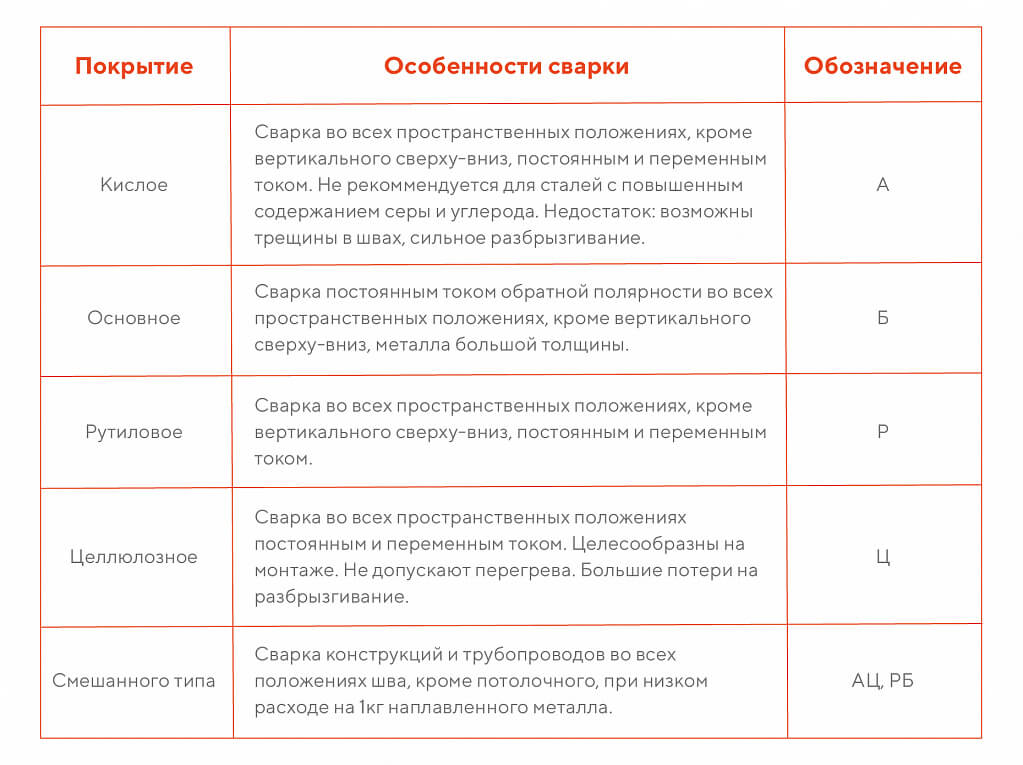

Тип обмазки

Электроды различаются в первую очередь по типу обмазки:

- Электроды с основным покрытием. Используются в основном в промышленности для сварки сосудов/трубопроводов, работающих под избыточным давлением. Электроды данного типа достаточно капризны в работе и требуют высоких навыков от сварщика. Работают только от постоянного тока обратной полярности.

- Электроды с рутиловым покрытием. Это самые популярные электроды на рынке. Могут работать на токе AC/DC и +/-. Из особенностей можно выделить высокую прочность, легкий поджиг, легкий повторный поджиг, низкая разбрызгиваемость, большое удаление дуги. Такие электроды «прощают» многие ошибки неопытного сварщика.

- Электроды с кислым покрытием. Используются для сварки стали с малым содержанием углерода, небольших толщин. Сварка происходит на токе AC/DC. Из особенностей — легкая отделимость шлака, очень токсичны, использовать только в хорошо проветриваемых помещениях. Дуга неустойчивая, высокая токсичность процесса, склонность к порообразованию, высокое разбрызгивание металла;

- Электроды с целлюлозным покрытием. Рекомендуются к использованию для монтажной сварки, только на постоянном токе. Особенности – высокая прочность, сварка без перегрева, разбрызгивание (большие потери).

По типу металла

Также электроды отличаются по типу металла свариваемых деталей:

- углеродистые стали;

- легированные и низколегированные стали;

- высоколегированные стали;

- нержавейка;

- жаростойкие сплавы;

- алюминий;

- чугун.

Электроды Ресанта

Более 90% всех работ проводится с углеродистыми, легированными и низколегированными типами стали. Именно для таких сталей предназначены все марки электродов Ресанта. В ассортименте нашего каталога представлены две линейки сварочных электродов:

- Электроды Ресанта МР-3 – Самая распространенная марка электродов в России. Отличается высокими сварочными характеристиками при достаточно низкой цене.

- Электроды Ресанта ПРО-46 – Премиальная линейка электродов, обладающая повышенными сварочными характеристиками. Максимально просты в работе даже для самых неопытных пользователей.

Какие преимущества у этих линеек:

Ресанта МР-3:

- легкое зажигание сварочной электрической дуги и обеспечение последующего ее устойчивого горения;

- позволяют легко формировать шов;

- низкое разбрызгивание металла;

- шлаковая корка хорошо отделяется от шва;

- простое повторное зажигание;

- высокая производительность и качество сварки.

- работа с влажной поверхностью;

- работа с плохо очищенными от загрязнений и окислов поверхностями;

- работа с ржавыми поверхностями.

Ресанта ПРО-46:

- Малочувствительны к качеству подготовки кромок свариваемых деталей.

- Позволяют проводить сварку оцинкованной, окрашенной, загрязненной и слегка ржавой стали, а также на обильно увлажненной поверхности.

- Обладают повышенной, на 20% большей, прочностью сварного шва по сравнению с электродами марки МР-3

- Позволяют выполнять сварку на предельно низких токах во всех пространственных положениях, в том числе «сверху вниз».

- ПРО-46 просты в применении даже для начинающих сварщиков, в сравнении с моделями основных конкурентов, т.к. отличаются более легким начальным и повторным поджигом, мягким и стабильным горением дуги.

- Малые потери металла от разбрызгивания

- Шлаковая корка хорошо отделяется от шва;

- Высокая производительность и качество сварки.

Виды сварочных материалов и их основные характеристики

Для сварки используют специальные материалы — они обеспечивают стабильное горение дуги, хорошее качество сварных швов. Виды и назначение материалов для сварки различны.

Основные типы:

- сварочные электроды с различными покрытиями (кислым, смешанным, целлюлозным, рутиловым) и присадочные прутки;

- проволока — активированная. порошковая, сплошная;

- флюсы;

- газы — защитные, горючие;

- керамические подкладки для соединения разных видов швов — всепозиционные, круглые и др.

Изделия делят на группы по типу свариваемых металлов: для соединения элементов из углеродистых сталей, для нержавеющих и низколегированных сталей, а также для меди, чугуна и т.д.

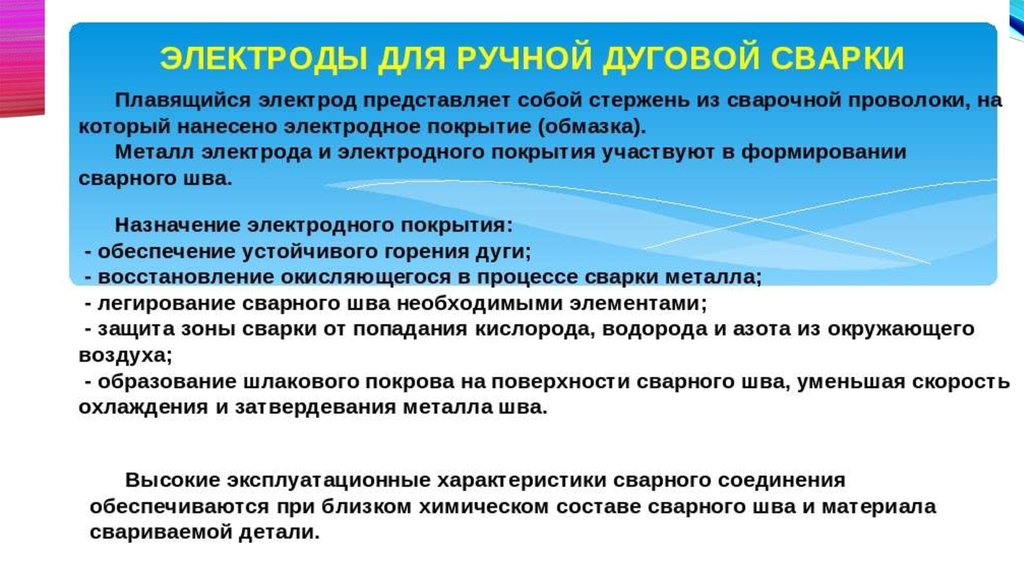

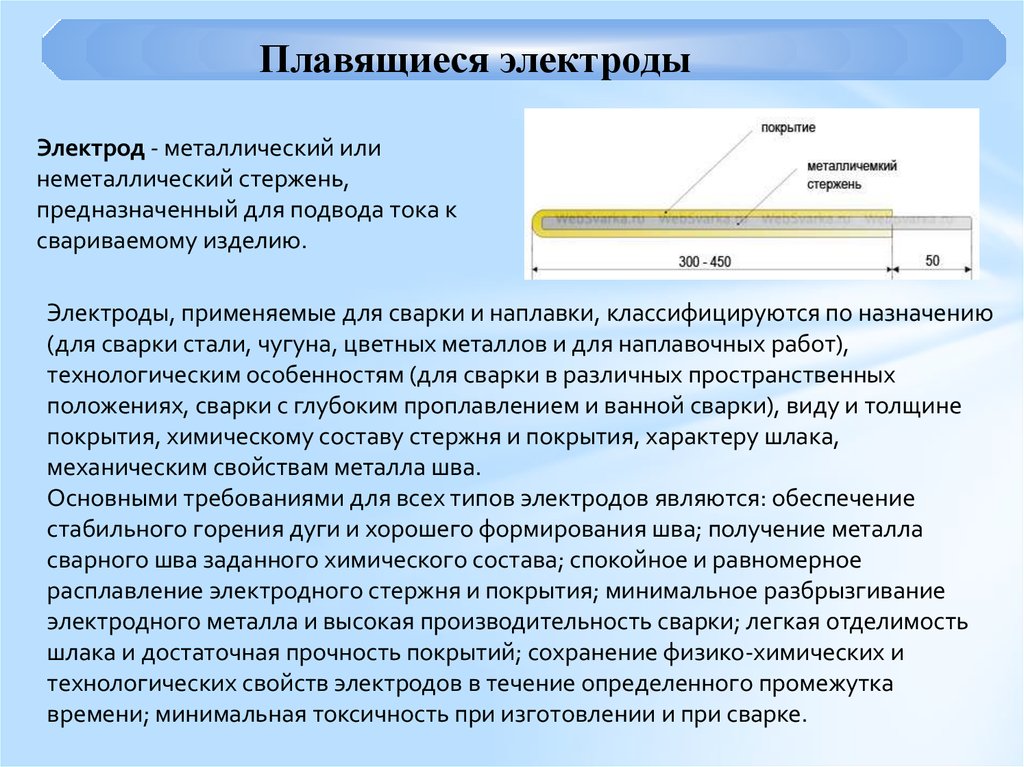

Электроды и проволока

Эти два вида сварочных материалов обеспечивают подачу питания в сварочную зону. Плавящиеся электроды с покрытием, отдельные разновидности проволоки и защитный флюс содержат компоненты, помогающие защитить металл от окисления. Они поддерживают стабильную работу, помогают получить нужный химический состав шва. Присадочный пруток вводится в шов непосредственно при сварке.

Они поддерживают стабильную работу, помогают получить нужный химический состав шва. Присадочный пруток вводится в шов непосредственно при сварке.

Плавящиеся проволоки используют под флюсом, в защитных газах и при электрошлаковой сварке. Технологические стандарты предполагают использование разных типов проволок из стали: легированных, высоколегированных и низкоуглеродистых. Легированная и низкоуглеродистая сталь бывает омедненной и неомедненной.

При выборе той или иной марки нужно учитывать, что от нее будет зависеть химический состав шва. Обычно используют материал, по составу наиболее близкий к обрабатываемому металлу. Он должен соответствовать требованиям ГОСТ — состав указывают на упаковке изделия.

При выборе сварочного материала для сварки обращайте внимание на качество изготовления. Поверхность изделия должна быть гладкой, без следов жира, окалины и ржавчины. Показатель плавления не должен быть ниже, чем у соединяемых материалов.

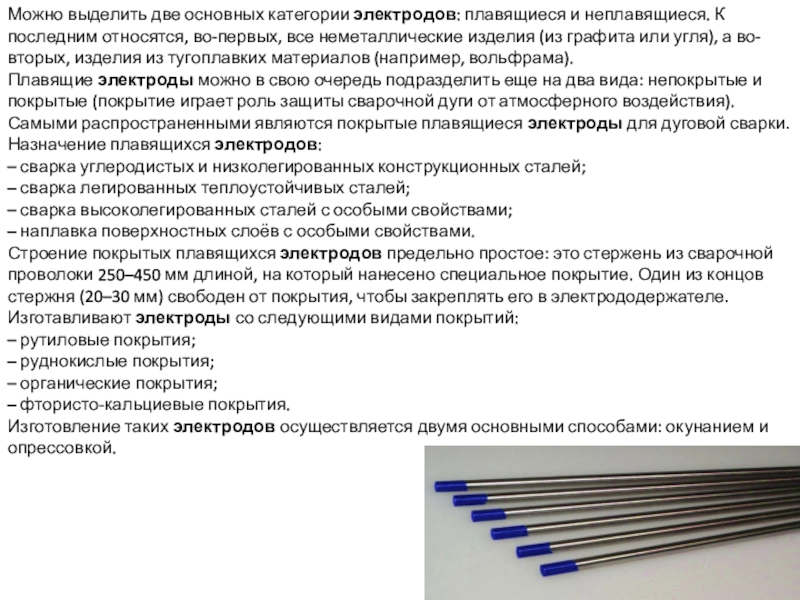

Стержни и пластины

Электрошлаковая сварка производится с использованием пластин, дуговая — с применением металлических стержней с покрытием на основе электрода. Электроды бывают тонкими, средней толщины и толстыми.

Электроды бывают тонкими, средней толщины и толстыми.

Изделия маркируют буквами в зависимости от типа покрытия:

- А — с кислотными добавками;

- Б — традиционный вариант;

- Ц — с содержанием целлюлозы;

- П — смешанные.

Газы

Для газовой сварки используют горючие газы и газы, поддерживающие горение, в частности:

- кислород;

- водород;

- ацетилен;

- пропанобутановую смесь;

- метилацетилен-алленовую фракцию.

Также применяют защитные газы для обеспечения защиты расплава от воздуха: углекислый газ, гелий, аргон и различные смеси.

Помните о безопасности: сжатый кислород при взаимодействии со смазкой и маслами может воспламениться или вызвать взрыв. Хранить сварочные материалы этого типа нужно со строгим соблюдением норм пожарной безопасности. Ацетилен при ускоренном нагревании до высоких температур также может привести к взрыву — важно строго соблюдать технологию работы.

Прочие изделия

Флюс имеет разное назначение: в процессе сварочных работ благодаря ему можно быстро и эффективно расстворить окислы на металлической поверхности, он образует барьер для доступа кислорода. Кроме того, расплав флюса при сварке может выступать в роли теплообменной среды — облегчать нагревание стыка.

По способу производства флюсы делят на плавленые и неплавленые. Состоят из порошка или пасты, изготовленной на основе борной кислоты или прокаленной буры. Для соединения легированных сталей данный вид сварочного материала не применяют.

Сравнительно недавно в сварке начали использовать керамические подкладки. Они обеспечивают качественный шов и служат для создания обратного валика. Универсальны, применять их можно для всех типов сварки, в любых положениях материалов (например, удобны при изготовлении изогнутых швов).

Общие требования

К сварочным материалам предъявляют определенные технологические требования Согласно принятым стандартам, все заводские изделия должны иметь сертификаты с указанием основных характеристик:

- товарный знак;

- маркировка, указывающая на тип изделия;

- заводской номер смены, номер партии;

- показатель поверхностного состояния;

- состав материала с указанием процентного соотношения компонентов;

- механические особенности направленного шва;

- вес нетто.

Одним из важнейших требований для электродов является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки должен соответствовать заданному химическому составу, стержень при сварке должен плавиться равномерно, без образования брызг и выделения токсичных веществ.

Для получения хорошего качественного шва необходимо соблюдать все условия, которых требует технология. Лучший вариант — приобрести сертифицированные изделия у проверенных поставщиков с гарантией качества.

Различные типы сварочных электродов и их применение

Существует два основных типа сварочных электродов: плавящиеся и неплавящиеся. При сварке двух металлических частей электрод помогает проводить электричество от заготовки для сплавления двух металлических частей.

Плавящиеся электроды расплавляются и уменьшаются в размерах в процессе сварки. Между тем, неплавящиеся электроды более долговечны и не вплавляются в основной металл.

Содержание

1

Что такое электрод?

Электрод для сварки представляет собой кусок металла, прикрепленный к сварочному аппарату и создающий ток. В свою очередь, этот ток образует дугу, плавящую заготовку.

В свою очередь, этот ток образует дугу, плавящую заготовку.

Дуга определяется как короткое замыкание между двумя частями. Это короткое замыкание воспламеняет тепло, необходимое для синтеза.

В большинстве случаев часть электрода содержит тот же металл, что и сплавляемый основной металл.

Если вы ищете дополнительную информацию о диаметре и размерах сварочных прутков, то я написал руководство, посвященное этой теме.

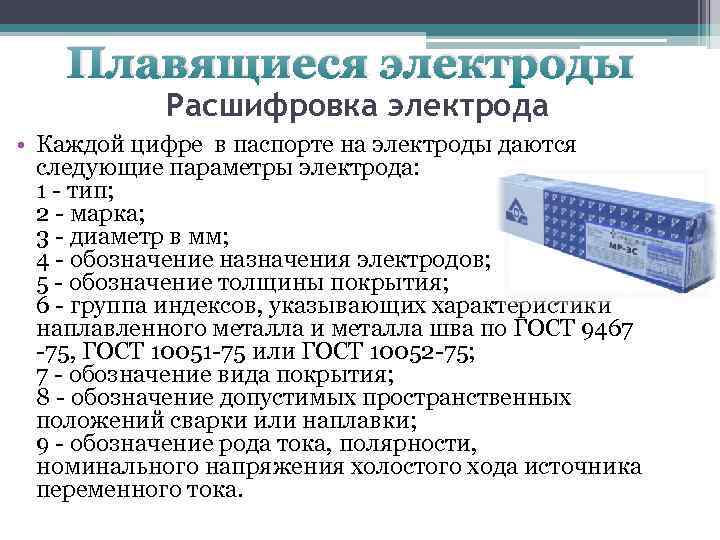

Расходуемые электроды

Расходуемые электроды в основном используются при сварке в среде инертного газа (MIG) и сварке электродами. Эти электроды быстро вплавляются в заготовку из-за их низкой температуры плавления.

При этом расходуемые электроды обычно изготавливаются из никеля и мягкой стали в процессе производства. Использование такого электрода обычно предполагает его регулярную замену во время сварки.

Кроме того, расходуемые электроды бывают без покрытия и с покрытием.

Электроды без покрытия

Сварщики редко используют электроды без покрытия из-за их нестабильности. Часто трудно контролировать дугу с помощью оголенного электрода.

Часто трудно контролировать дугу с помощью оголенного электрода.

Поскольку они не очень распространены, вы можете найти людей, использующих их для сварки марганцевой стали. Напротив, электроды с покрытием более удобны в использовании.

Расходуемые электроды с покрытием доступны в трех различных вариантах, включая электроды с легким, средним и толстым покрытием. Давайте рассмотрим легкие и тяжелые варианты.

Электроды со светлым покрытием

Слегка напыленный или нанесенный кистью слой на электродах этого типа помогает уменьшить количество загрязнений в процессе сварки.

Примеси, такие как сера и оксид, имеют тенденцию снижать качество сварного шва. По этой причине легкое покрытие создает более равномерный расплавленный слой на основных металлических деталях.

В дополнение к этому, электрод с легким покрытием дает меньше шлака по сравнению с электродами с толстым покрытием.

Электроды с толстым покрытием

Также называемые экранированными дуговыми электродами, эти отрезки металла с толстым покрытием обеспечивают лучшую защиту от коррозии.

Создает эффективный газовый слой, отделяющий зону сварки от окружающего воздуха. Вообще говоря, когда такие газы, как кислород и азот, вступают в контакт с горячим металлом, заготовка становится хрупкой и непригодной для использования.

Кроме того, экранированные дуговые электроды создают более надежную дугу, что делает процесс сварки более плавным. Хотя этот тип электрода содержит много шлака, этот побочный продукт может быть полезен для удаления примесей из сварного шва, таких как оксиды и сера.

Неплавящиеся электроды

Неплавящиеся сварочные электроды, также известные как огнеупорные электроды, в основном применяются в промышленных работах.

Нерасходуемые электроды имеют значительно более высокую температуру плавления, благодаря чему они служат гораздо дольше, чем расходуемые варианты.

Вы можете найти два различных типа неплавящихся электродов, а именно угольные и вольфрамовые электроды.

Углеродные электроды

Углеродные или графитовые электроды обычно используются при дуговой сварке и резке. Сварка угольным электродом имеет множество преимуществ.

Сварка угольным электродом имеет множество преимуществ.

Некоторые из них включают сварку тонких кусков металла, больше контроля дуги, и вы можете сваривать как черный, так и цветной металл.

Одним из недостатков использования угольных электродов является то, что для этого требуется гораздо больший ток по сравнению с дуговой сваркой металлическим электродом. Кроме того, часть углеродистого материала с электрода может перейти на сварной шов, что может привести к затвердеванию наплавленного металла.

Вольфрамовые электроды

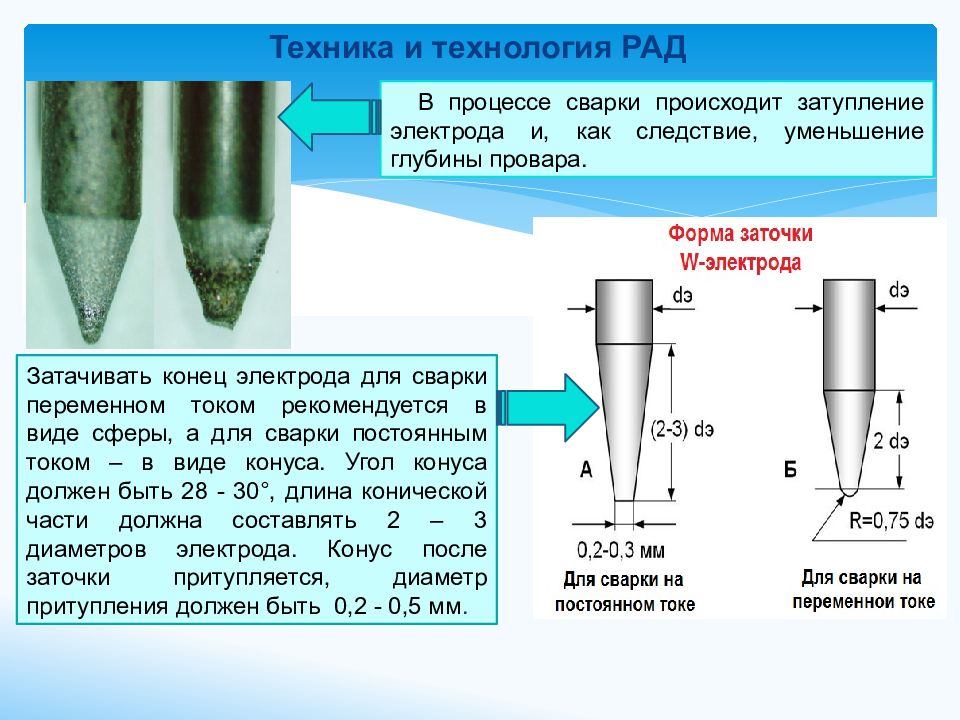

Вольфрамовые электроды применяются при дуговой сварке вольфрамовым электродом в среде защитного газа. Неплавящийся электрод может быть полностью изготовлен из вольфрама.

В других случаях его можно сплавлять с другими металлами, такими как цирконий и торий. Что касается последнего, он обычно составляет от 1 до 2% компонентов электрода. Между тем, смесь циркония может обеспечить от 0,3 до 0,5% содержания металла.

Обозначение цвета

Определить, сделан ли вольфрамовый электрод исключительно из вольфрама, можно по его окрашенным концам.

Зеленый

Если они зеленые, электрод, скорее всего, содержит 99,5% вольфрама. Теперь, возможно, это не лучший вариант для получения бесшовного шва, поскольку электрод имеет низкую несущую способность.

Следовательно, электрод может легко загрязняться. По этой причине сварщики могут выбирать эти чистые электроды, если для проекта требуется меньше тепла.

Желтый и красный

Окрашенные в желтый цвет концы электрода указывают на 1% включения тория. В дополнение к этому красный цвет указывает на более высокое содержание тория 2%.

Вольфрамовые электроды, легированные торием, обеспечивают лучшую производительность сварки благодаря меньшему уровню загрязнения.

Коричневый

Концы, окрашенные в коричневый цвет, указывают на содержание циркония в вольфрамовом электроде от 0,3 до 0,5%. Хотя электроды из вольфрамового сплава не лучше, чем вольфрамовые электроды из сплава тория, вариант с сплавом циркония все же превосходит альтернативу из чистого вольфрама.

Плавящиеся и неплавящиеся электроды: различия и сходства

После изучения каждого типа сварочных электродов, вот краткое сравнение каждого типа.

Различия

Первое различие между типами электродов, которое вы заметите, заключается в том, что расходуемый электрод вплавляется в металлическую деталь. Напротив, нерасходуемый сохраняет свою форму.

Во-вторых, плавящиеся электроды служат заполнителем любых зазоров в процессе сварки. Нерасходуемые электроды нуждаются в дополнительном содержании наполнителя для заполнения пустых пространств.

В-третьих, процесс выбора отличается. Расходуемый электрод должен быть того же типа, что и заготовка. С другой стороны, его нерасходуемый аналог может быть из другого металла.

Наконец, неплавящиеся электроды позволяют выполнять автогенную, гомогенную и гетерогенную сварку. Тем не менее, плавящиеся электроды допускают только гомогенную и гетерогенную сварку. Вот что означает каждый из них:

- Автогенный: без использования наполнителя в процессе плавки.

- Однородный: Сварка металлов с использованием присадочного материала с такими же характеристиками металла, как у основного металла.

- Гетерогенный: сплавление с использованием внешнего наполнителя с металлическим составом, отличным от состава вашей заготовки.

Сходства

Что касается сходства, то расходуемые и нерасходуемые электроды излучают дугу за счет проводимости.

Кроме того, электроды разных типов нуждаются в защитном газе для защиты сварного шва от внешних загрязнений

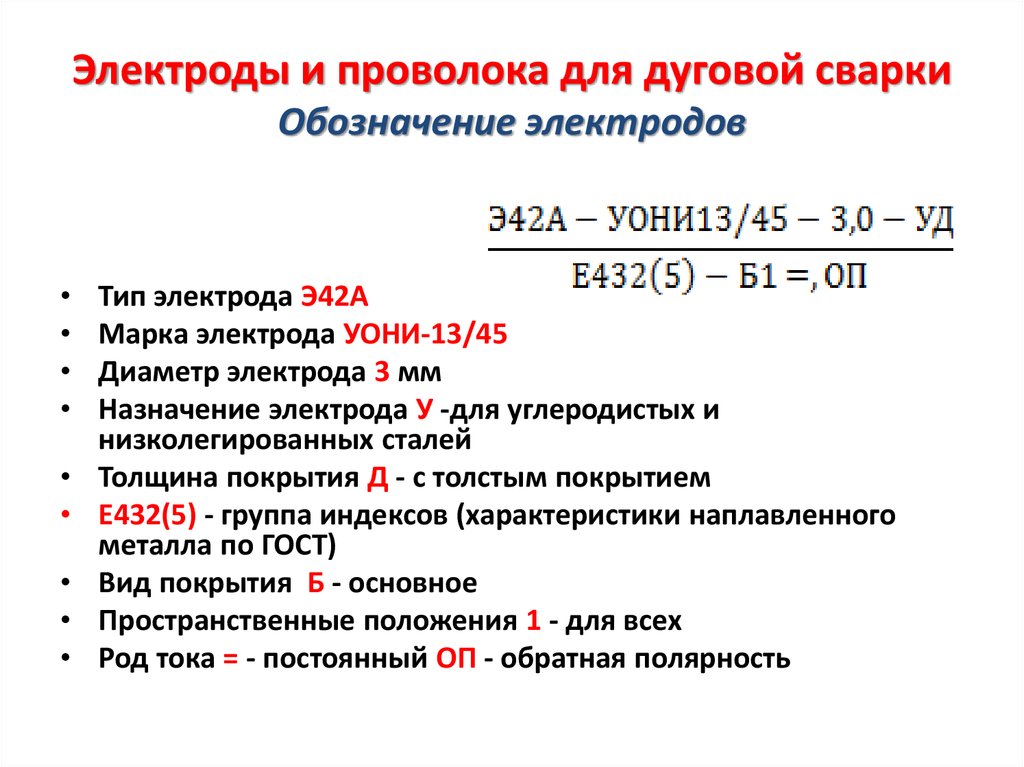

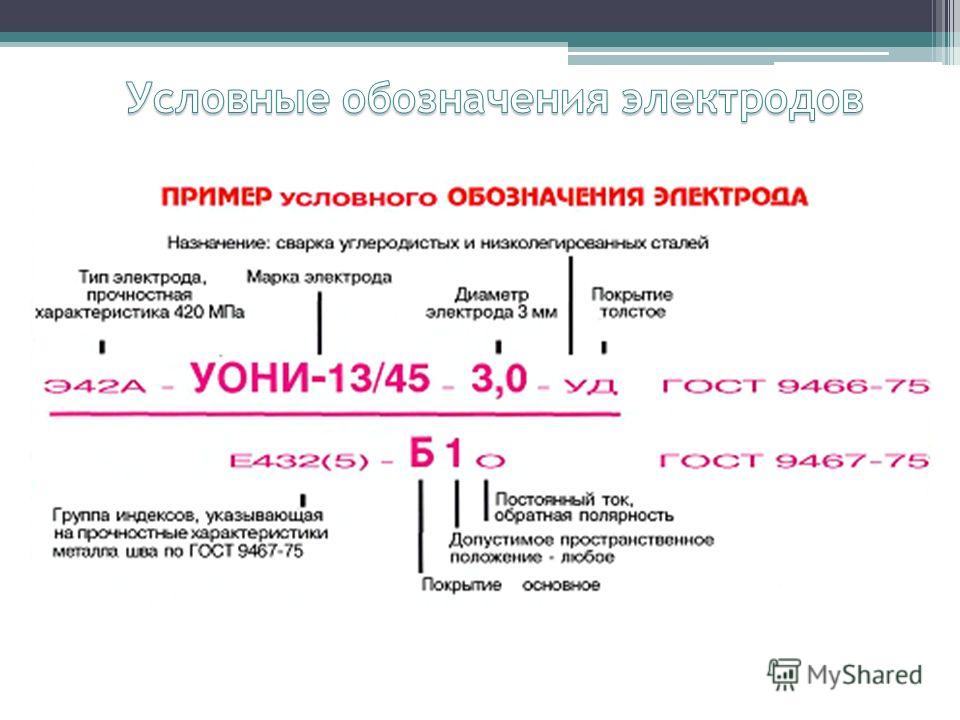

Система идентификации электродов

Система идентификации электродов используется Американским обществом сварщиков для простой идентификации основных характеристик электрода.

Эти характеристики включают прочность электрода на растяжение, положение сварки, тип покрытия и другие свойства, такие как процентное содержание железного порошка. Вот исчерпывающее руководство о том, как читать идентификацию электрода.

- Начальная буква «Е» означает электроды.

- Следующие две или три цифры относятся к прочности электрода на растяжение, измеряемой в фунтах на квадратный дюйм. Прочность на растяжение – это сопротивление материала разрыву.

- Третья или четвертая цифра указывает положение электрода при сварке: 1 означает горизонтальное, горизонтальное, потолочное и вертикальное положение, 2 означает плоское и горизонтальное положение, 3 означает только горизонтальное положение, 4 означает горизонтальное, горизонтальное и вертикальное положение.

- Пятая цифра системы идентификации электрода указывает на его покрытие, а также на используемый источник питания. Это может быть AC / DC или постоянный ток обратной полярности (DCRP) против прямой полярности постоянного тока (DCSP). Это число может также информировать вас о проникновении электрода, будь то среднее, низкое или глубокое.

Ознакомьтесь с таблицей ниже, чтобы лучше понять порошковое покрытие и текущую идентификацию.

| Digit | Coat Type | Weld Current | |||

| 1 | High Cellulose Potassium | AC, DCRP, and DCSP | |||

| 2 | High Titania Sodium | AC и DCSP | |||

| 3 | Высокое содержание титана и калия | AC, DCRP и DCSP | |||

| 4 | Iron Powder Titania | AC, DCRP, and DCSP | |||

| 5 | Low Hydrogen Sodium | DCSP | |||

| 6 | Low Hydrogen Potassium | AC and DCRP | |||

| 7 | Оксид железа с высоким содержанием железа, порошок железа | AC и DCSP | |||

| 8 | Калий с низким содержанием водорода, порошок железа | AC, DCRP и DCSP |

| Electrode | Coating | Position | Current | Penetration | Tensile Strength |

| E6010 | High cellulose sodium | Все положения | DCEP | Deep | 60 000 PSI |

| E6011 | Калий с высоким содержанием целлюлозы | All Positions | DCEP AC | Deep | 60,000 PSI |

| E6012 | High titania sodium | All Positions | DCEP AC | Medium | 60,000 PSI |

| E6013 | High титановый калий | Все позиции | DCEP DCEN AC | Неглубокий | 60 000 PSI |

| E7018 | Железный порошок0147 | All Positions | DCEP AC | Shallow to Medium | 70,000 PSI |

| E7028 | Iron powder low hydrogen | Flat Horizontal Fillets | DCEP AC | Shallow to Medium | 70,000 PSI |

Резюме

Независимо от того, являетесь ли вы энтузиастом сварки или хотите освежить свои знания, сварочные электроды — отличное место для начала.

Эти виды электродов предлагаются в двух вариантах: расходуемые и нерасходуемые электроды. Расходуемые обычно съедаются в процессе сварки.

Неплавящиеся электроды сохраняют свою форму, но нагреваются и уменьшаются в размерах в течение более длительного периода времени.

Как классифицируются сварочные электроды? Полное руководство

прочитайте нашу статью, которая разбивает тонну « Как классифицируются сварочные электроды? » и определить, какие типы лучше всего подходят для проекта.

Для многих сварщиков классификация сварочных электродов имеет важное значение при выборе правильного типа электрода для работы. В этой статье мы обсудим четыре основных типа сварочных электродов и их классификацию.

Мы также предоставим краткий обзор различных применений каждого типа электродов.

Свяжитесь с нами сейчас

Сварочные электроды классифицируются по диаметру.

Сварочные электроды бывают разных диаметров, от самого маленького s (0,8 мм) до самого большого (1,6 мм) . Диаметры измеряются в миллиметрах, и чем больше диаметр, тем сильнее влияние электрода.

Диаметры измеряются в миллиметрах, и чем больше диаметр, тем сильнее влияние электрода.

Существует два основных типа сварочных электродов: стержневые и проволочные.

Стержень

Стержневые сварочные электроды изготавливаются из проволоки, намотанной на металлический сердечник. Эти электроды обычно меньше, чем проволочные сварочные электроды, и их используют начинающие сварщики, потому что они проще в использовании.

Проволока

Проволочные сварочные электроды изготавливаются из тросообразной проволоки, натянутой между двумя металлическими пластинами. Они более совершенны, чем стержневые сварочные электроды, и используются для более сложных сварных швов.

Тип сварки, для которого вы будете использовать свой электрод, зависит от материала, который вы свариваете. Стержневые сварочные электроды обычно подходят для таких металлов, как сталь, алюминий и медь.

Проволочные сварочные электроды часто необходимы для более деликатных материалов, таких как пластик и стекловолокно.

Классификация сварочных электродов

Классификация сварочных электродов по материалам

Сварщики должны знать различные сварочные электроды и их соответствующие настройки для достижения наилучших результатов.

Различные типы сварочных электродов изготавливаются из других материалов, и каждый из них имеет свойства, которые могут повлиять на качество сварного шва.

Вот наиболее распространенные материалы для сварочных электродов и их классификация:

Дуговая сварка вольфрамовым электродом (GTAW)

Дуговая сварка вольфрамовым электродом (GTAW) используется металлический электрод из вольфрама. Этот тип электрода подходит для сварки толстых металлических листов, поскольку он обеспечивает прочный сварной шов. Минус в том, что этот электрод не так эффективен при сварке тонких кусков металла.

Дуговая сварка с флюсовой проволокой (FCAW)

Дуговая сварка с флюсовой проволокой (FCAW) в качестве сварочного электрода используется окисленная медная проволока. Этот тип электрода подходит для сварки металлов с высоким содержанием углерода, поскольку он обеспечивает прочный и стабильный шов. Однако FCAW не так эффективен при сварке тонких металлических деталей.

Этот тип электрода подходит для сварки металлов с высоким содержанием углерода, поскольку он обеспечивает прочный и стабильный шов. Однако FCAW не так эффективен при сварке тонких металлических деталей.

Как классифицируются сварочные электроды?

Сварочные электроды классифицируются по типу.

Сварщики используют различные типы электродов для сварки других металлов. Тип электрода влияет на температуру и дугу, используемые в процессе сварки.

Вот наиболее распространенные типы сварочных электродов:

При дуговой сварке вольфрамовым электродом (GTAW ) используется газовая присадочная проволока. Стержень или проволока из вольфрама нагреваются до свечения, а затем вставляются в сварной шов. Пруток или проволока располагаются близко к заготовке и свариваются с использованием тока высокого напряжения. Этот вид сварки лучше всего использовать для тонких металлов с хорошей теплопроводностью.

Аппарат для электродуговой сварки (EAW) использует электрическую дугу вместо газового пламени. В сварной шов вставляется небольшой электрод, и через него протекает ток более высокого напряжения. Этот вид сварки лучше всего использовать для толстых металлов с низкой теплопроводностью.

В сварной шов вставляется небольшой электрод, и через него протекает ток более высокого напряжения. Этот вид сварки лучше всего использовать для толстых металлов с низкой теплопроводностью.

Сварочный аппарат ArcStart® начинается с электрической дуги и постепенно переходит в газовое пламя по мере необходимости. Этот вид сварки подходит для соединения разнородных металлов с хорошими свойствами теплопередачи.

Сварочные электроды классифицируются по назначению.

Сварочные электроды классифицируются по функциям в зависимости от типа электрода и метода сварки.

Существует три основных типа сварочных электродов: твердотельные, газовая дуга и MIG.

Твердые электроды

Твердые сварочные электроды используют небольшое количество электричества для нагрева металла до высокой температуры, испарения атомов металла и создания сварного шва. Этот процесс используется для большинства сварок в производственной отрасли, поскольку он быстрее и проще, чем использование дуговой сварки.

В этом случае вам необходимо утилизировать поврежденный электрод.

В этом случае вам необходимо утилизировать поврежденный электрод.