Виды токарные станки: устройство, назначение и характеристики моделей станков токарной группы

Содержание

Виды работ, выполняемых на токарных станках

Токарные станки предназначены для механической обработки поверхностей вращения. На этих станках обрабатывают самые разнообразные детали: валы и оси, втулки и зубчатые колеса, гильзы и стаканы и т. д.. Объединяет эти детали то, что они состоят в основном из поверхностей вращения: цилиндрических, конических, торцовых, сферических, резьбовых и др.. Валы и оси (рис. 1.1, а) характеризуются длиной, которая обычно в несколько раз больше наибольшего диаметра. Часто вал имеет несколько ступеней различного диаметра для посадки зубчатых колес, различных кулачков, подшипников, хотя иногда в машинах используют и гладкие валы и оси.

Втулки и гильзы (рис. 1 . 1 , б) имеют соосные цилиндрические внутренние и внешние поверхности высокой точности. Отношение длины таких деталей к диаметру колеблется от 0,8 до 2. При обработке втулок и гильз технологическая задача заключается в достижении соосности внутренних и внешних цилиндрических точных поверхностей. Такая же задача возникает и при обработке дисков, например заготовки зубчатого колеса (рис. 1 . 1 , в). Эти детали отличаются от предыдущих большим диаметром внешних поверхностей и малой длиной. Кроме деталей типа тел вращения, на токарных станках обрабатывают поверхности вращения на корпусных деталях (отверстия под подшипники валов), в рычагах и других деталях.

Такая же задача возникает и при обработке дисков, например заготовки зубчатого колеса (рис. 1 . 1 , в). Эти детали отличаются от предыдущих большим диаметром внешних поверхностей и малой длиной. Кроме деталей типа тел вращения, на токарных станках обрабатывают поверхности вращения на корпусных деталях (отверстия под подшипники валов), в рычагах и других деталях.

Рис. 1.1. Детали, обрабатываемые на токарных станках

Рис. 1.2. Точение внешних цилиндрических поверхностей

Среди других типов станков токарные по праву имеют наибольший удельный вес в станочном парке страны. Универсальность этих станков иллюстрируется перечислением основных (далеко не всех) видов работ, выполняемых на них.

На рис. 1.2 представлены способы точения цилиндрических внешних поверхностей. Заготовке 1 придается главное вращательное вижение, указанное стрелкой А, Резцу 2 сообщается прямолинейное движение, параллельное оси вращения заготовки — движение подачи, показанное стрелкой Б.

В результате сочетания этих двух движений вершина резца описывает относительно оси вращения заготовки винтовую линию, образуя на заготовке цилиндрическую обработанную поверхность 3. При обработке вершина резца проходит длинный путь, и поэтому резец после нескольких деталей изнашивается и требует переточки. На рис. 1.2, б представлен второй способ получения цилиндрической поверхности — точение заготовки 1 резцом 2 с поперечной радиальной подачей (стрелка В).

В этом случае цилиндрическая поверхность 3 образуется всей режущей кромкой, установленной параллельно оси заготовки. Таким способом можно точить короткие поверхности длиной до 25—30 мм, так как при снятии широкой стружки возрастает вероятность возникновения вибраций. Вместе с тем без переточки ђдним резцом можно обработать большее число деталей, так как нуть, проходимый резцом при обработке одной детали, значительно ороче, чем в предыдущем случае.

. На рис. 1.3, а показаны движения заготовки 1 и резца 2 при подрезании плоского торца с поперечной подачей.

Рис. 1.3. Точение торцовых поверхностей

Особенности данного способа точения плоской поверхности аналогичны особенностям точения цилиндрической поверхности с продольной подачей резца. При подрезании торца с продольной пода чей резца, режущая кромка которого перпендикулярна оси вращения заготовки (рис. 1.3, б), как и при точении цилиндрической поверхности с поперечной подачей, форма обрабатываемой поверхности 3 образуется линией режущей кромки резца. Плоская торцовая поверхность 3 (рис. 1.3, в) может образоваться при проточке прямоугольной канавки отрезным резцом с поперечной подачей или отрезке детали.

Точение конических поверхностей. Для образования конической поверхности резец необходимо перемещать под заданным углом к оси вращения заготовки. Небольшой угол конусности можно получить на токарном станке смещением центра 2 закрепления заднего конца заготовки 1 (рис. 1.4, а), тогда ось ее вращения наклоняется к направлению продольного движения резца на угол а, тангенс которого равен отношению величины смещения к длине заготовки.

Рис. 1.4. Точение конических поверхностёй:

а — со смещением заднего центра; б — поворотом направляющих частей верхней части суппорта; в — по копиркой линейке; г — широким резцом с поперечной подачей

При обработке конических поверхностей 1 с большим углом необходимо изменять направление движения резца З поворотом направляющих каретки 2 верхней части суппорта (рис. А, б) либо применением копировального устройства (рис. 1.4, в), которое при включении продольной подачи с помощью копировальной линейки 1, установленной под углом а, перемещает суппорт с резцом 2 в этом же направлении. Короткие конические поверхности 1 (рис. I А, г) можно обработать широким резцом 2 с поперечной подачей.

Обработка фасонных поверхностей. На токарном станке обрабатывают фасонные поверхности. Один из самых простых способов — точение с поперечной подачей фасонного резца 2 (рис. 1.5, а), имеющего профиль контура 1. Фасонные поверхности 1 большой длины (рис. 1.5, б) обрабатывают с помощью копира 2, позволяющего при постоянной продольной подаче инструмента 3 перемещать его в поперечном направлении в соответствии с профилем копира 2 (рис. 1.5, б) . Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в).

1.5, б) . Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в).

Рис. l.5. Точение фасонных поверхностёй:

а—фасонным резцом с поперечной подачей; б—по копиру; в—путем изменения продольной и поперечной подач

Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в) .

Нарезание резьбы. Одним из наиболее универсальных способов обработки резьбовых поверхностей является нарезание резьбы резцом 2 (рис. 1.6, а) с профилем при вершине, соответствующим профилю впадины резьбы 1.

Рис. 1.6. Нарезание внешней резьбы:

а — резьбовым резцом; б — гребенкой; в плашкой; г — охватывающее (вихревое) фрезерование; д — наружное фрезерование голанкой

Чтобы получить заданную точность резьбы, необходима жесткая кинематическая связь шпинделя с инструментом: за один оборот заготовки резец должен переместиться с высокой точностью на величину шага резьбы. Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Более простой способ; нарезание резьбы 1 плашкой 2 (рис. 1.6, в), для которой продольная подача необходима лишь в начальный момент врезания, после чего плашка сама навинчивается на заготовку по нарезанному участку резьбы. Используя приспособления для вращения инструмента 2 (рис. 1.6, г, Д), на токарных станках осуществляют фрезерование резьбы 1.

Обработка внутренних поверхностей. На рис. 1.7 показаны способы обработки внутренних поверхностёй: растачивание цилиндрической поверхности 1 (рис. 1.7, а) с продольной подачей резца 2; прорезание канавки 1 прямоугольного или фасонного профиля с поперечной подачей (рис. 1.7, 6), сверление и развертывание отверстий 1 (рис. I .7, в) инструментом

г)

Рис. 1.7. Точение внутренних поверхностей

1.7. Точение внутренних поверхностей

2 с продольной подачей; нарезание резьбы 1 резцом 2 (рис. 1.7, г) и метчиком З (рис. 1.7, д).

Другие виды обработки. На токарных станках обрабатывают поверхности путем пластического деформирования поверхностных слоев металла: накатывание рифлений 1 (рис. 1.8, а) роликом 2 и обкатывание поверхности 1 гладким роликом 2 (рис. 1.8, б) для ее упрочения и уменьшения шероховатости (вместо шлифования)

Рис. 1.8 Токарная обработка поверхностным пластическим деформированием

На токарных станках осуществляют обработку поверхностей, требующую сложных кинематических связей рабочих органов станка. К таким способам обработки можно отнести точение по копиру и методом двух подач. Для получения заданного профиля требуется согласованное движение инструмента по двум координатам (см. рис. 1.5, б, в) : продольного по координате Z и поперечного по координате Х перемещений.

Продольное профильное точение (рис. 1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

Рис. 1.9. Точение вращающимся инструментом

Если инструмент имеет сложный профиль, то он позволяет обработать поверхность такого же профиля. Так, на рис, 1.9, б показана схема нарезания резьбы червяка 1 долбяком 2, выполненным в виде зубчатого колеса с режущими зубьями. Долбяк установлен на суппорте, и при продольной подаче ему сообщается вращательное движение. В результате обкатного движения зубья долбяка нарезают модульную резьбу червяка.

Некруглые детали получают путем сообщения инструменту 2 качательного (рис. 1.10, а) движения, согласованного с вращением заготовки 1. Суппорту З (рис. 1.10, б) с.инструментом 2 может сообщаться при этом и продольная подача.

Рис. 1.10. Точение некруглых деталей

1.10. Точение некруглых деталей

1 — заготовка; 2 — инструмент; З — механизм дополнительного движения инструмента

Аналогично может выполняться некруглый торцовый паз и другие некруглые поверхности.

Виды токарных станков — СТОМ

Токарные станки применяются для обработки (резание и обточка) специально заготовленных болванок, выполненных из различных материалов, будь это пластик, древесина или металл. Таким образом, представляется возможным сделать изделия в самой разнообразной форме – не только прямоугольной, но и сложной, даже элементы, помещенные друг в друга.

Классификация токарных станков

1. Обычные настольные станки

Как видно по названию, подобные станки крепятся к столу. Следовательно, это небольшие по габаритам и весу машины, которые способны обрабатывать детали, выполненные из любых материалов. При помощи подобных аппаратов представляется возможным проводить в широком спектре выбора обработку заготовок на токарных станках: фрезеровку, расточку, сверление и так далее.

С такими системами легко и просто работать, особенно с небольшими деталями. А при необходимости их можно доукомплектовать.

2. Токарные станки с ЧПУ

Числовое программное управление открывает перед станком новые возможности, увеличивая его производительность и эффективность работы. ЧПУ бывает трех типов: замкнутые, разомкнутые и самонастраивающиеся – разница заключается в количестве потоков информации.

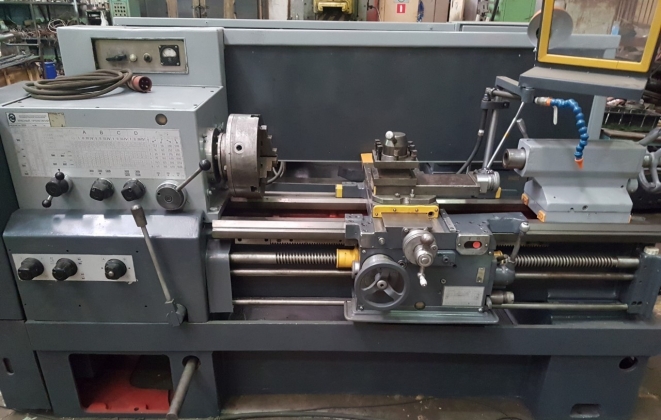

3. Токарно-винторезные

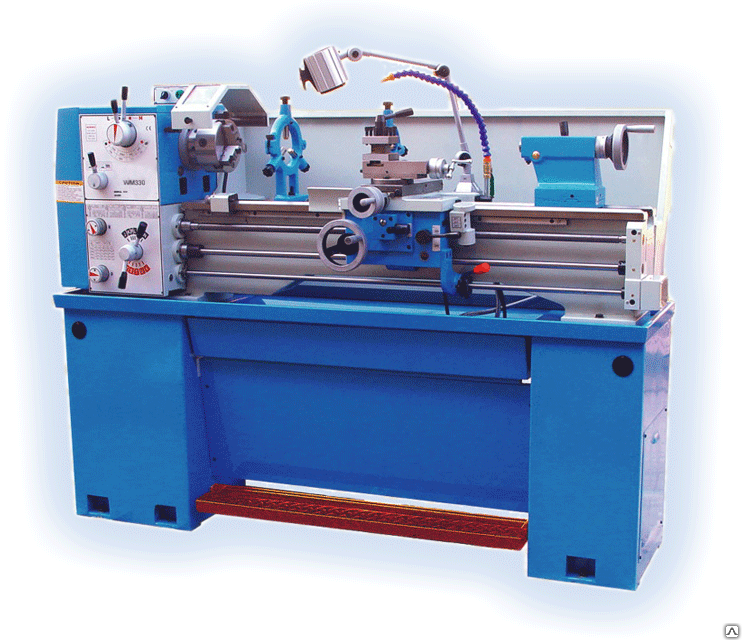

Универсальная машина, которая работает с разными металлами (цветными и черными) и различным количеством деталей (небольшими группами и единичными экземплярами). В данном случае возможна обработка отверстий на токарном станке, выполнение резьбы различных типов, точение конусов и многое другое.

Основные конструктивные элементы:

- фартук;

- две бабки;

- суппорт;

- станина.

4. Токарные с б/с приводом

Благодаря использованию привода бесступенчатого привода можно легко менять частоту вращения шпинделя. Таким образом, заготовка обрабатывается с любых сторон на оптимальных скоростях.

Таким образом, заготовка обрабатывается с любых сторон на оптимальных скоростях.

Из преимуществ таких аппаратов следует выделить надежность и долговечность, простоту эксплуатации и обслуживания, а также универсальность регулирования скоростного режима: гидравлика, механика, электрика.

5. Токарно-карусельные

Эти приборы предназначены для работы с массивными заготовками небольшого размера. Станки применяются достаточно редко, что связано с их сложность монтажа и обслуживания.

6. Трубонарезные

Обработка стальных труб – это главное направление данных машин. Выполняется следующая обработка заготовок на токарных станках: нанесение резьбы, обработка торцов и так далее.

На таких машинах можно, без каких либо проблем отделывать заготовки большой длины. А используются они повсеместно – практически во всех отраслях металлообработки. При необходимости комплектуется ЧПУ.

7. Токарно-револьверные

Используются для работы с калиброванным прутком. С их помощью изготавливаются сложные детали по конструкции и форме.

С их помощью изготавливаются сложные детали по конструкции и форме.

Типы используемых резцов

Эффективность обработки заготовок на токарных станках зависит от множества факторов: скорости и глубины резки, а также величины подачи изделия.

По расположению лезвия резцы бывают:

- отогнутые;

- прямые;

- оттянутые.

Также резцы токарных станков могут быть «черновыми» и «чистовыми», что характеризуется видом обработки. А по направлению движения делятся на правосторонние и левосторонние.

Классификация по назначению:

- расточные;

- подрезные;

- отрезные;

- фасонные;

- проходные;

- резьбовые;

- канавочные.

Форма отдельно взятого резца оказывает прямое влияние на точность резания и, в целом, на её качество.

Компания «СТОМ» предлагает услуги токарной обработки изделий из металла и не только.

Обработка заготовок на токарных станках – это один из основных видов нашей деятельности, к которому мы подходим с максимальной ответственностью и профессионализмом.

Обращайтесь!

упрощенных типов токарных станков | ДТС Великобритания

Вы здесь

Новости»

Упрощенные типы токарных станков

30 20 июня

Токарные станки — это машины, используемые для обработки различных типов заготовок, но они не подходят для всех. Существует много типов токарных станков, и какой из них вам нужен, зависит от материала, который вы формируете, и ваших конкретных требований.

Для тех, кто хочет разобраться в различиях токарных станков, не ищите дальше. Это руководство познакомит вас с различными типами доступных токарных станков. Мы рассмотрим все, от токарных станков с двигателями до токарных станков с револьверной головкой, и ответим: «Что такое токарные станки с ЧПУ?»

Скоростной токарный станок

Скоростной токарный станок используется в основном для токарной обработки дерева, металлического прядения и полировки. Он представляет собой высокоскоростной шпиндель, используемый для изготовления всего, от мисок и бейсбольных бит до деталей мебели. Скоростные токарные станки проще, чем другие токарные станки, и состоят из передней бабки, задней бабки и револьверной головки.

Скоростные токарные станки проще, чем другие токарные станки, и состоят из передней бабки, задней бабки и револьверной головки.

Токарный станок с двигателем

Если вы ищете что-то для удовлетворения ваших потребностей в металлообработке, таких как расточка, сверление и развертывание, то токарный станок с двигателем может быть идеальным для вас. Название «моторный токарный станок» происходит от ранних итераций станка, еще в 19го и 20 века, в которых использовалась паровая машина, хотя современные токарные станки с двигателями приводятся в действие отдельными моторными приводами. Токарные станки идеально подходят производителям, работающим с различными металлами.

Токарно-револьверные станки

Токарно-револьверные станки и токарно-револьверные станки используются для изготовления дублированных деталей в больших объемах. Вместо задней бабки, которую вы найдете на токарном станке с двигателем, револьверные станки имеют шестигранную револьверную головку, установленную на седле. На эту шестигранную револьверную головку можно установить несколько инструментов, что позволяет выполнять несколько операций последовательно. Выполняя несколько операций над заготовкой, можно массово производить взаимозаменяемые детали на одном станке. Выполнение нескольких операций на одном станке снижает количество ошибок и экономит время. Револьверные станки — отличное эффективное решение для массового производства деталей.

На эту шестигранную револьверную головку можно установить несколько инструментов, что позволяет выполнять несколько операций последовательно. Выполняя несколько операций над заготовкой, можно массово производить взаимозаменяемые детали на одном станке. Выполнение нескольких операций на одном станке снижает количество ошибок и экономит время. Револьверные станки — отличное эффективное решение для массового производства деталей.

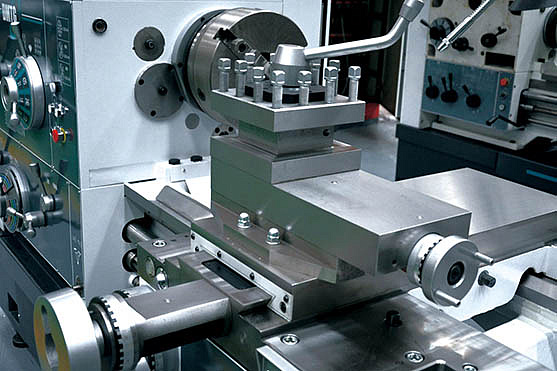

Токарный станок для инструментального цеха

Там, где требуется исключительная точность, токарные станки для инструментального цеха часто являются лучшим выбором. Предлагая большую часть тех же функций, что и токарные станки с двигателями, такие как сверление, токарная обработка, развертывание и расточка, токарные станки для инструментальных цехов являются популярным выбором. Они часто используются для прецизионных инструментов и других подобных предметов, которые требуют более высокого уровня точности, который может быть обеспечен токарным станком с двигателем. Редуктор, прикрепленный к передней бабке, позволяет токарным станкам в инструментальном цеху работать с различными скоростями, от невероятно низкой до очень высокой скорости.

Редуктор, прикрепленный к передней бабке, позволяет токарным станкам в инструментальном цеху работать с различными скоростями, от невероятно низкой до очень высокой скорости.

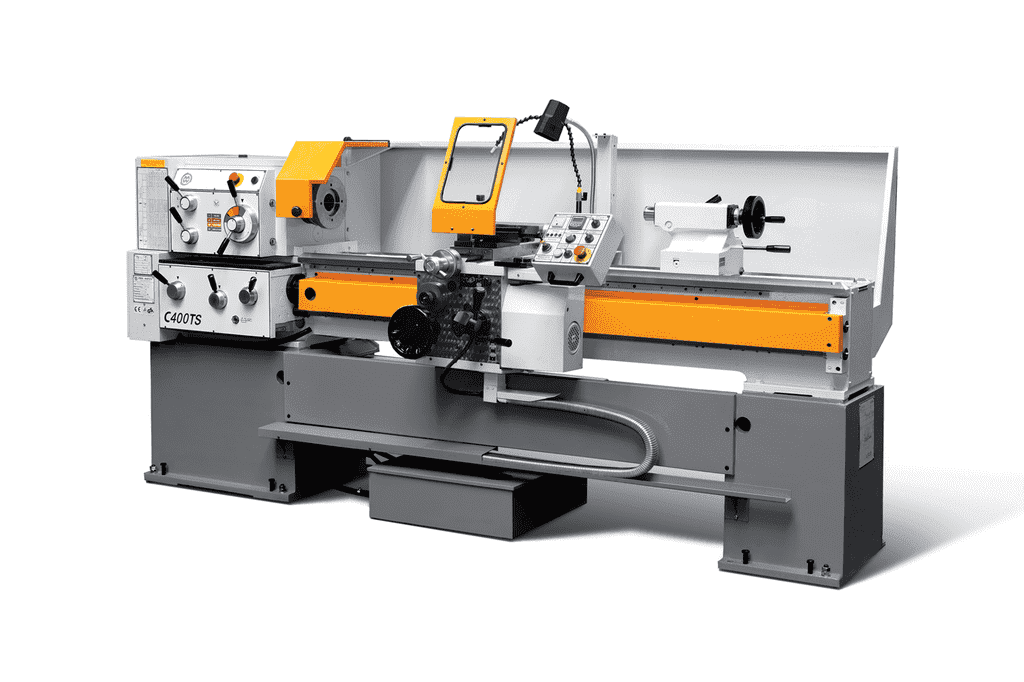

Токарные станки с ЧПУ

Токарные станки с ЧПУ, сокращенно от «токарные станки с числовым программным управлением», используют программы ЧПУ для достижения желаемых результатов. Это позволяет достичь высокого уровня точности за долю времени, необходимого для получения того же результата на ручном токарном станке.

Токарные станки с ЧПУ состоят из тех же компонентов, что и ручные токарные станки; передняя бабка, задняя бабка, шпиндель, центры, патрон и револьверная головка. Однако токарные станки с ЧПУ выделяются одним важным дополнительным компонентом — панелью управления ЧПУ. Токарные станки с ЧПУ управляются с помощью панели управления для ввода инструкций и запуска программ. Станки с ЧПУ очень универсальны, что означает, что их можно найти в различных отраслях промышленности, от автомобильной до аэрокосмической.

Токарные станки с ЧПУ — это не один станок, их несколько типов. Некоторые из типов представляют собой версию уже рассмотренных ручных токарных станков с ЧПУ, включая токарные станки с ЧПУ, токарные станки с ЧПУ и револьверные токарные станки с ЧПУ. Они обеспечивают те же результаты, предлагают те же преимущества и требуют более низких навыков для работы.

Существует много типов токарных станков. Когда вы учитываете ручные токарные станки и более автоматизированные альтернативы ЧПУ, а также многие специальные токарные станки, список становится довольно обширным. Тем не менее, основные типы токарных станков, описанные выше, охватывают все наиболее распространенные области применения и удовлетворяют потребности многих производителей. Используя это руководство, вы можете легко определить лучший тип токарного станка для вашей работы, будь то токарные станки для инструментальной мастерской для высокой точности или токарные станки с револьверной головкой для массового производства.

Поделиться этой статьей

Автор статьи:

Майк

Поиск статей

Искать:

ВИДОВ СТАНОК | Галерея инженеров

Токарные станки производятся различных типов и размеров, от очень маленьких токарных станков, используемых для точных работ, до огромных токарных станков, используемых для токарной обработки больших стальных валов. Но принцип работы и функция всех типов токарных станков одинаковы. Различные типы токарных станков:

1. Скоростной токарный станок

(a) Деревообработка

(b) Прядение

(c) Центрирование

(d) Полировка

2. Центровочный или моторный токарный станок

6 (a) Ременная передача Индивидуальный моторный привод

(c) Gear Head Latche

3. Токарный станок

. a) Колесный токарный станок

(b) Токарный станок с щелевой станиной

(c) Копировальный токарный станок

(d) Т-образный токарный станок

7. Автоматический токарный станок

Автоматический токарный станок

Некоторые из обычных токарных станков описаны ниже.

1. Скоростной токарный станок

Скоростной токарный станок самый простой из всех видов токарных станков по конструкции и эксплуатации. Важными частями скоростного токарного станка являются следующие:

(1) Станина

(2) Передняя бабка

(3) Задняя бабка и

(4) Стойка для инструмента, установленная на регулируемом салазках.

Не имеет коробки подачи, ходового винта или обычного типа каретки. Инструмент установлен на регулируемом салазках и подается в работу с помощью ручного управления. Скоростной токарный станок находит применение там, где сила резания наименьшая, например, при обработке дерева, прядении, центрировании, полировке, намотке, полировке и т. д. Этот токарный станок был назван так из-за очень высокой скорости вращения шпинделя передней бабки.

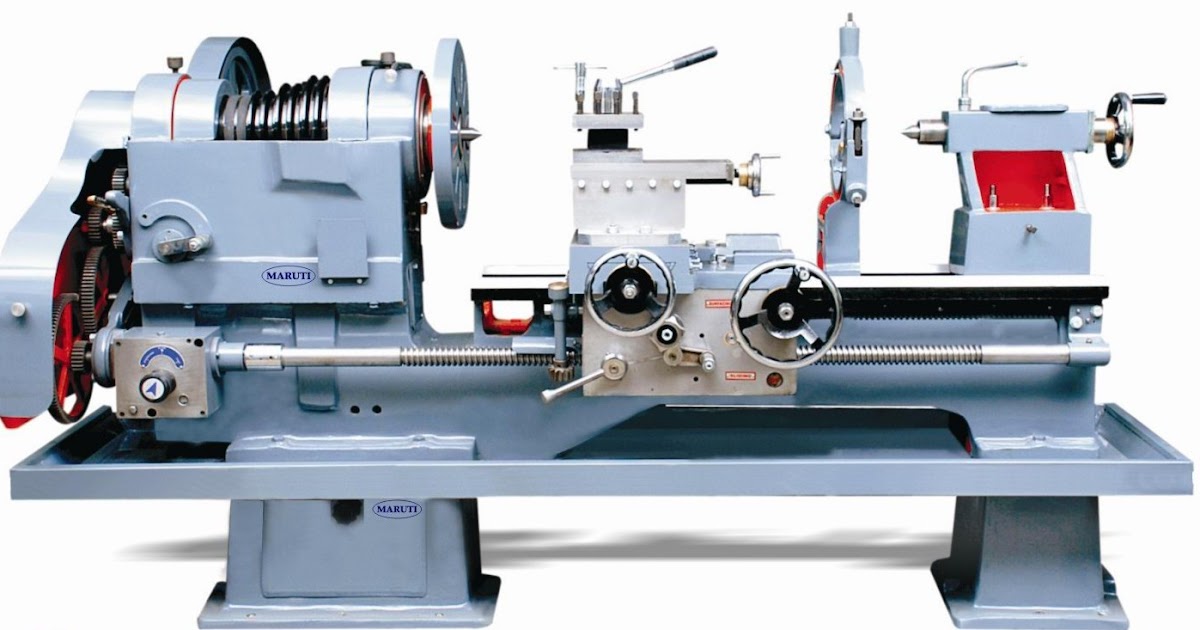

2. Токарный станок с центром или токарный станок с двигателем

Термин «двигатель» связан с этим токарным станком из-за того, что в самые первые дни его разработки он приводился в движение паровым двигателем. Этот токарный станок является важным членом семейства токарных станков и наиболее широко используется. Подобно скоростному токарному станку, токарно-винторезный станок состоит из всех основных частей, например, станины, передней и задней бабки. Но его передняя бабка имеет гораздо более прочную конструкцию и содержит дополнительный механизм для привода шпинделя токарного станка на нескольких скоростях. В отличие от скоростного станка, моторный токарный станок может подавать режущий инструмент как в поперечном, так и в продольном направлении относительно оси станка с помощью каретки, подающего стержня и ходового винта. Центровые токарные станки или токарные станки с двигателями классифицируются в зависимости от методов передачи мощности на станок. Мощность может передаваться с помощью ремня, электродвигателя или шестерен.

Этот токарный станок является важным членом семейства токарных станков и наиболее широко используется. Подобно скоростному токарному станку, токарно-винторезный станок состоит из всех основных частей, например, станины, передней и задней бабки. Но его передняя бабка имеет гораздо более прочную конструкцию и содержит дополнительный механизм для привода шпинделя токарного станка на нескольких скоростях. В отличие от скоростного станка, моторный токарный станок может подавать режущий инструмент как в поперечном, так и в продольном направлении относительно оси станка с помощью каретки, подающего стержня и ходового винта. Центровые токарные станки или токарные станки с двигателями классифицируются в зависимости от методов передачи мощности на станок. Мощность может передаваться с помощью ремня, электродвигателя или шестерен.

3. Настольный токарный станок

Это небольшой токарный станок, обычно устанавливаемый на верстаке. В нем есть практически все детали моторного или скоростного станка, и он выполняет почти все операции. Используется для мелкой и точной работы.

Используется для мелкой и точной работы.

4. Токарный станок для инструментальной мастерской

Этот токарный станок по своим характеристикам похож на токарно-винторезный станок, но сконструирован гораздо точнее. Он имеет широкий диапазон скоростей вращения шпинделя: от очень низкой до довольно высокой скорости до 2500 об/мин. Этот токарный станок в основном используется для точной работы с инструментами, штампами, калибрами и при механической обработке, где требуется точность.

5. Токарный станок с ведущей и револьверной головкой

Развитие этих токарных станков является результатом технического прогресса токарного станка с двигателем, и они широко используются в массовом производстве. Отличительной особенностью этого типа токарного станка является то, что задняя бабка моторного токарного станка заменена шестигранной револьверной головкой, на лицевой стороне которой можно установить несколько инструментов и подавать их в работу в правильной последовательности.