Виды токарных работ: Основные сведения о токарной обработке :: ТОЧМЕХ

Содержание

Основные виды токарных работ. Основные понятия обработки резанием

Токарный станок — станок для обработки преимущественно тел вращения путем

снятия с них стружки при точении. Токарный станок один из древнейших станков

в мире, на основе которого создавались другие станки (сверлильный, расточной

и др.) Токарь — одна из ведущих профессий в машиностроении и металлообработке,

так как многие детали машин и механизмов изготовляются на токарных станках,

являющихся наиболее распространенными в производстве среди станков других

групп. Токарная обработка является наиболее распространенным методом обработки

резанием применяется при изготовлении деталей типа тел вращения (валов,

дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.).

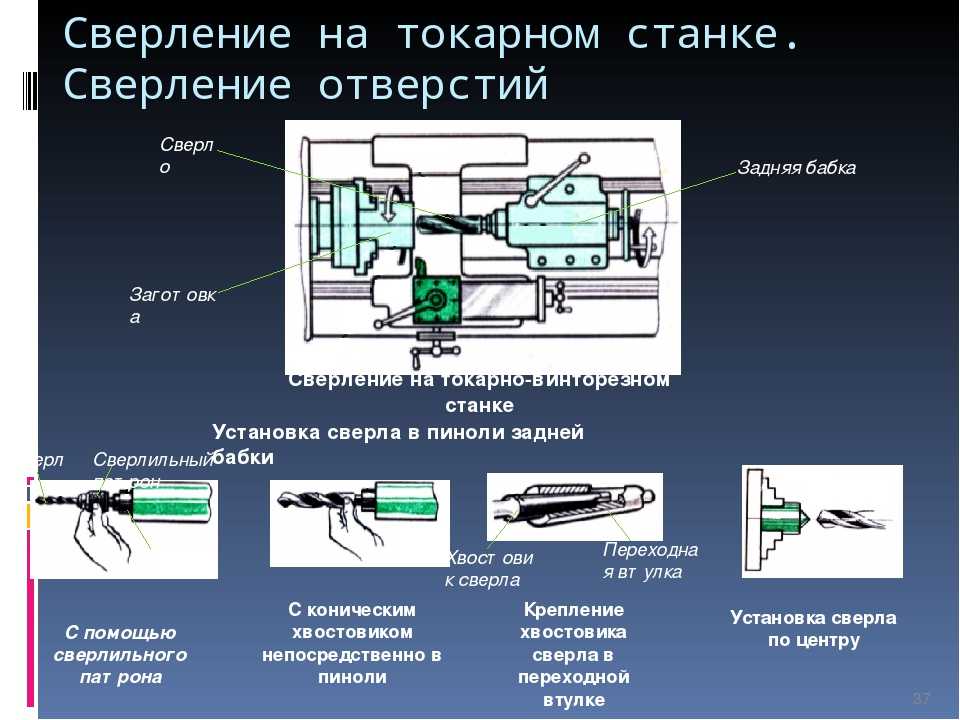

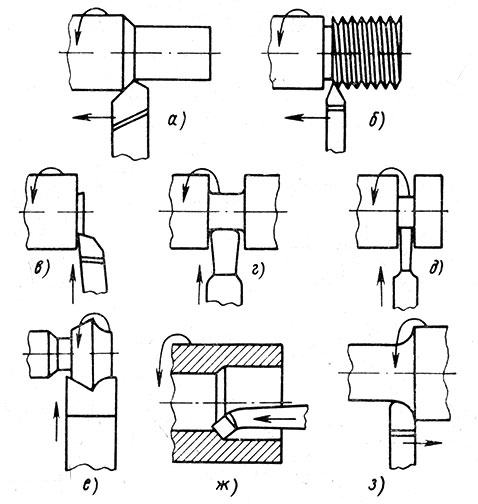

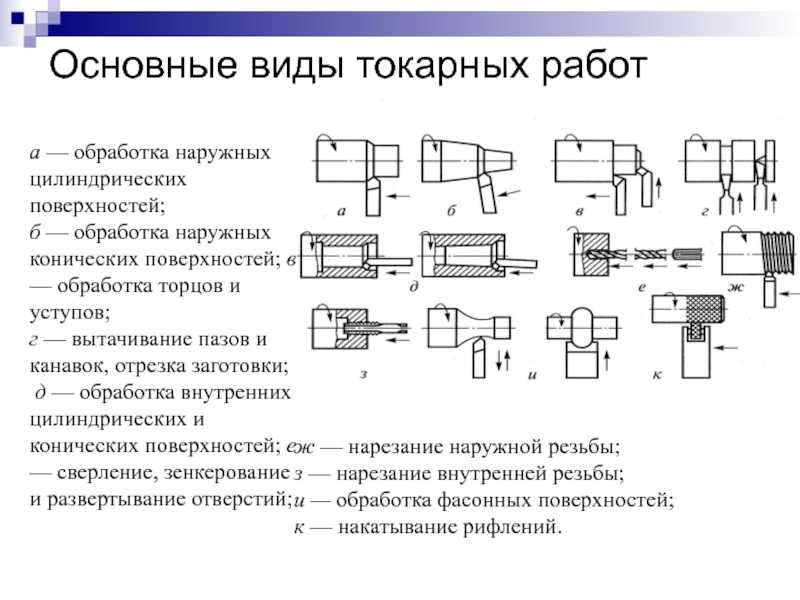

Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ:

a) — обработка наружных цилиндрических поверхностей, б) — обработка наружных

конических поверхностей, в) — обработка торцов и уступов, г) — вытачивание

пазов и канавок, отрезка заготовки, д) — обработка внутренних цилиндрических

и конических поверхностей, е) — сверление, зенкерование и развертывание

отверстий, ж) — нарезание наружной резьбы, з) — нарезание внутренней резьбы,

и) — обработка фасонных поверхностей, к) — накатывание рифлений. Cтрелками

показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей получают окончательные формы и размеры

в результате механической обработки заготовки резанием, которое осуществляется

путем последовательного удаления режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным

Основным

элементом режущего инструмента, отделяющего стружку от заготовки, является

заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке:

1 — стружка, 2 — резец, 3 — заготовка, 4 — снимаемый слой материала; Р

— сила, действующая на резец и клин при работе, β — угол заострения Процесс

резания на токарных станках осуществляется при вращательном главном движении,

сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном)

движении подачи, сообщаемом резцу. Элементами режима резания при точении

заготовки являются скорость резания, подача и глубина резания. Скоростью

резания называется длина пути, пройденного режущей кромкой инструмента

относительно обрабатываемой поверхности заготовки в единицу времени. Скорость

Скорость

резания измеряется в м/мин и обозначается буквой υ. пеноблоки с доставкой здесь

Подачей называется величина перемещения режущей кромки инструмента за

один оборот заготовки (в направлении подачи) или в единицу времени. Подача

измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной

(если инструмент перемещается параллельно оси вращения заготовки) и поперечной

(если инструмент перемещается перпендикулярно этой оси). Глубиной резания

называется величина срезаемого за один проход резца слоя металла, измеренная

по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется

в миллиметрах и обозначается буквой t.

У заготовки различают следующие

поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную

после снятия стружки) и резания (которая является переходной между обрабатываемой

и обработанной поверхностями и образуется режущим инструментом). Основные

Основные

поверхности заготовки и основные движения, осуществляющие процесс резания,

показаны на риснке: 1 — обрабатываемая поверхность, 2 — поверхность резания,

3 — обработанная поверхность, 4 — ось вращения заготовки, 5 — продольная

подача, 6 — поперечная подача, 7 — резец, 8 — заготовка, 9 — главное (вращательное)

движение, t — глубина резания

На главную

Виды токарных работ. Способы обработки на токарных станках

Самой популярной технологией обработки изделий из металла является токарная. Ее суть заключается в удалении лишнего слоя металлозаготовки, в результате чего получается деталь нужного размера, формы и с требуемой шероховатостью.

Особенности токарной обработки

Токарная обработка – один из способов работы с металлом, который применяется для изготовления деталей из металлических заготовок. Для решения данных задач используют специальные станки, которые оснащены сверлами, резцами и другими приспособлениями для резки. С их помощью срезается металлический слой с заготовки, что дает возможность получать деталь заданных параметров.

Для решения данных задач используют специальные станки, которые оснащены сверлами, резцами и другими приспособлениями для резки. С их помощью срезается металлический слой с заготовки, что дает возможность получать деталь заданных параметров.

Вращение детали, которая подвергается обработке, называют главным движением. Вращение инструмента, обеспечивающее резку до получения конечного продукта желаемых параметров, означает движение подачи. За счет того, что оборудование токарных станков способно выполнять различные движения, обеспечивается получение изделий практически любых форм.

- Нарезка резьбы.

- Расширение и раскатывание отверстий.

- Сверление и зенкеровка луз.

- Вытачивание канавок.

- Разделение деталей на несколько частей.

В процессе всех этих видов обработки не обойтись без измерительных приспособлений, которые представлены нутромерами, микрометрами, штангенциркулями и прочими приборами для измерения. С их помощью высчитывается размер деталей, а также контролируется конфигурация поверхностей обрабатываемого изделия. Это позволяет гарантировать получение безукоризненного результата.

С их помощью высчитывается размер деталей, а также контролируется конфигурация поверхностей обрабатываемого изделия. Это позволяет гарантировать получение безукоризненного результата.

Путем обтачивания наружных плоскостей изготавливают гладкие и ступенчатые детали разного типа. Последние формируют, пользуясь проходным резцом, передвижение которого должны осуществляться под определенным углом к заготовке.

Метод подрезания используют для торцевых конструкций. Для этого применяют специальные подрезные резцы поперечного типа. Таким же образом осуществляется изготовление канавок и обрезка изделий канавочными резцами.

Резьбу формируют специальными резчиками, которыми оснащены токарновинторезные станки. Сам резец имеет вид лузы, расположенной между оборотами. Для формирования резьбы кинематическую цепь подачи настраивают таким образом, чтобы за одно вращение получалось осевое передвижение на протяженность шага резьбы.

Основные способы обработки на токарных станках

Выбор способа обработки металла на токарном станке зависит непосредственно от химического состава материала, а также его физических и механических свойств.

Существует следующие варианты токарной обработки:

- черновая – подразумевает под собой удаление дефектных слоев, разрезку, подрезку и срез торцов заготовки детали;

- чистовая – используется для получения конечного продукта нужной конструкции и параметров;

- получистовая – в процессе обработки снимается от 20 до 25% припуска в результате чего получают форму, близкую к проекту предполагаемой детали;

- тонкая – позволяет получить изделие низкой шероховатости путем срезания тонких стружек;

- специальная – включает в себя скоростное, силовое и виброточение, а также точение с предварительным подогревом.

Технологию и тип оборудования подбирают в зависимости от вида материала заготовок. Токарные автоматы позволяют получить детали точной формы с невысокой шероховатостью внешнего покрытия.

Обтачиванием обрабатывается внешняя поверхность изделий, а для внутренней используется растачивание. Для изготовления плоских торцевых плоскостей применяется подрезание. Резка разделяет заготовки изделий на части или отделяет готовые детали от заготовки.

Для изготовления плоских торцевых плоскостей применяется подрезание. Резка разделяет заготовки изделий на части или отделяет готовые детали от заготовки.

Вы можете заказать услуги токаря прямо сейчас на нашем сайте — ОАО «РМС» выполнит все виды токарной обработки металла на станках ЧПУ.

10 типов токарных операций, которые вы должны знать

ПОСЛЕДНИЕ ИСТОРИИ

Мы напечатали на 3D-принтере идеальный тыквенный пластырь PolyJet

27 октября 2022 г.

24 октября 2022 г.

7 мин. чтения

All About 6060 Алюминиевый сплав

24 октября 2022 г.

6 мин. чтения

Существует несколько видов токарных операций, используемых в различных отраслях промышленности для создания сложных деталей. Эти отрасли промышленности производят товары длительного пользования, такие как музыкальные инструменты, ножки для столов, стволы для оружия, винты и кии. Тем не менее, каждый этап этих производственных процессов следует различным процедурам, чтобы соответствовать проектным спецификациям. Одним из станков, способных выполнять множество различных операций, является токарный станок.

Одним из станков, способных выполнять множество различных операций, является токарный станок.

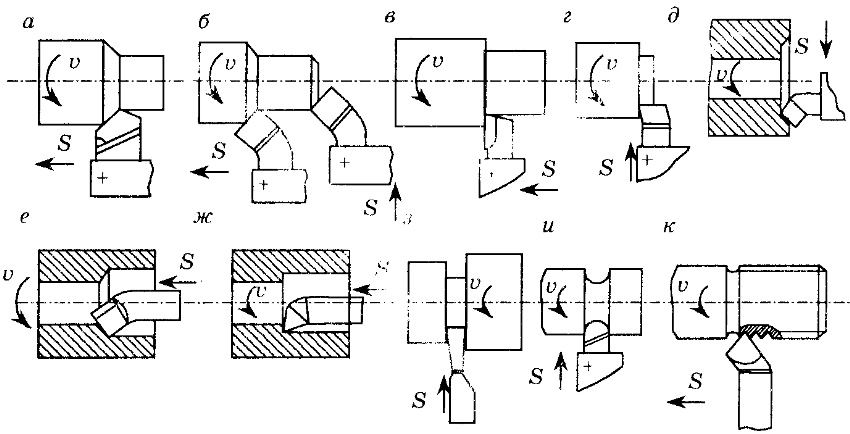

Токарный станок представляет собой универсальное производственное устройство, способное выполнять различные токарные операции. Токарные операции удаляют ненужный материал с заготовки, когда она вращается вокруг оси. Существуют различные виды токарных операций, в том числе: нарезание резьбы, растачивание, торцовка, токарная обработка, сверление и нарезание резьбы. Время, необходимое для выполнения токарной или механической обработки, определяется по следующей формуле:

Затраченное время = длина резания (мм) / подача (мм на оборот) × число оборотов в минуту

В этой статье мы обсудим 10 типов токарных операций, их определение и принципы работы.

1. Нарезание резьбы

Нарезание резьбы — это токарная или токарная операция, при которой используется механический инструмент, нарезающий резьбу на внешней поверхности заготовки. Инструмент выполняет это движение, двигаясь вдоль стороны заготовки. Резьба — результат операции — представляет собой винтовые канавки с указанными шагами и длиной. Чтобы получить более глубокую резьбу, инструмент должен пройти несколько раз вдоль стороны заготовки. Инструмент, используемый для выполнения этого действия, представляет собой резьбовую режущую насадку. Чтобы выполнить работу соответствующим образом, машина должна быть правильно настроена. В том случае, если для нарезания более глубокой резьбы необходимы несколько проходов инструмента, станок необходимо настроить так, чтобы спираль начиналась в одном и том же месте.

Резьба — результат операции — представляет собой винтовые канавки с указанными шагами и длиной. Чтобы получить более глубокую резьбу, инструмент должен пройти несколько раз вдоль стороны заготовки. Инструмент, используемый для выполнения этого действия, представляет собой резьбовую режущую насадку. Чтобы выполнить работу соответствующим образом, машина должна быть правильно настроена. В том случае, если для нарезания более глубокой резьбы необходимы несколько проходов инструмента, станок необходимо настроить так, чтобы спираль начиналась в одном и том же месте.

2. Токарная обработка

Токарная обработка является наиболее распространенной среди многих операций механической обработки. В ходе этого процесса удаляется лишний материал с внешнего диаметра заготовки или цилиндрической поверхности. Удаление материала производится до тех пор, пока не будет достигнут желаемый диаметр. Оператор должен ознакомиться с двумя токарными операциями: черновой и чистовой. При черновой токарной обработке оператор меньше заботится о точности и чистоте поверхности заготовки. Акцент, скорее, делается на время, необходимое для выполнения работы. С другой стороны, операция чистового точения не только выполняет работу, но и фокусируется на точности и хорошем качестве поверхности.

Акцент, скорее, делается на время, необходимое для выполнения работы. С другой стороны, операция чистового точения не только выполняет работу, но и фокусируется на точности и хорошем качестве поверхности.

3. Растачивание

Растачивание — это процесс удаления лишнего материала из отверстия в заготовке. Используемый инструмент представляет собой одноточечный режущий инструмент. Он входит в заготовку в осевом направлении, создавая заданную форму и делая существующее отверстие глубже или больше. Однако необходимо знать, что эта операция не может создать дыру. Сверление пригодится только тогда, когда отверстие уже просверлено. Процедура медленная и применима к небольшим работам. Более того, с его помощью можно скорректировать не идеально круглое отверстие.

4. Нарезание резьбы метчиком

Нарезание резьбы — это операция механической обработки, в которой используется инструмент для нарезания резьбы, когда он входит в осевом направлении через существующее отверстие заготовки. Размер долота, вмещаемого нарезным инструментом, определяется размером отверстия. Инструмент, используемый для выполнения операции, называется метчиком и представляет собой многолезвийный режущий инструмент. Заготовку помещают на планшайбу и заставляют вращаться с малой скоростью. В то время как специальное приспособление используется для поддержки метчика, когда он размещается на шпинделе задней бабки.

Размер долота, вмещаемого нарезным инструментом, определяется размером отверстия. Инструмент, используемый для выполнения операции, называется метчиком и представляет собой многолезвийный режущий инструмент. Заготовку помещают на планшайбу и заставляют вращаться с малой скоростью. В то время как специальное приспособление используется для поддержки метчика, когда он размещается на шпинделе задней бабки.

5. Накатка

Целью накатки является создание зубчатого или ромбовидного узора на поверхности заготовки или детали. Накатка помогает облегчить захват обрабатываемой детали, а также делает ее эстетически привлекательной. Инструмент, используемый для выполнения этой операции, называется накаткой. Для получения этих рисунков накатка (или накатка) приводится в контакт с поверхностью заготовки, а зубья (инструмента) катятся по ней.

6. Сверление

Целью сверления как операции механической обработки является создание отверстия в заготовке путем удаления из нее ненужных материалов при ее вращении. Диаметр отверстия будет равен размеру сверла, которым выполняется операция. Чтобы буровое долото было хорошо оптимизировано, оно должно быть правильно расположено. Правильное позиционирование осуществляется с помощью держателя токарного инструмента или держателя сверла задней бабки, когда заготовка вращается в планшайбе или патроне.

Диаметр отверстия будет равен размеру сверла, которым выполняется операция. Чтобы буровое долото было хорошо оптимизировано, оно должно быть правильно расположено. Правильное позиционирование осуществляется с помощью держателя токарного инструмента или держателя сверла задней бабки, когда заготовка вращается в планшайбе или патроне.

7. Расширение

Операция развертывания используется для расширения отверстия в заготовке. По сути, развёртывание — это размерная операция. Развертка или инструмент для развертки проникает в осевом направлении сквозь заготовку и расширяет существующее отверстие до диаметра развертки. Расширитель приходит после того, как операция бурения была завершена. Он удаляет лишь небольшое количество материала и создает более круглое отверстие с более гладкой внутренней поверхностью по сравнению со сверлом. Развертка удерживается на месте на шпинделе задней бабки, в то время как заготовка вращается с очень низкой скоростью.

8. Отрезка

Отрезка — это токарная операция, используемая для резки заготовки только после того, как она была должным образом обработана до заданного размера и формы. Это операция, которая приводит к отрезанию заготовки или детали, когда цикл обработки достигает конца. Используемый инструмент выполняет поступательный разрез в заготовке, проходя через ось вращения перпендикулярно по мере вращения заготовки. По ходу процесса режущий инструмент попадает в центр заготовки, часть которой затем отрывается и отпадает.

Это операция, которая приводит к отрезанию заготовки или детали, когда цикл обработки достигает конца. Используемый инструмент выполняет поступательный разрез в заготовке, проходя через ось вращения перпендикулярно по мере вращения заготовки. По ходу процесса режущий инструмент попадает в центр заготовки, часть которой затем отрывается и отпадает.

9. Нарезание торца

Нарезание торца — это операция механической обработки, которая уменьшает длину заготовки. Это решает проблему, которая возникает во время операции обработки, когда длина заготовки немного превышает ожидаемую. Торцевание обрабатывает длину заготовки до точного размера. Конец заготовки перпендикулярен оси вращения. Для получения ожидаемой длины детали режущий инструмент перемещается по радиусу заготовки.

10. Нарезание канавок

Нарезание канавок, иногда называемое сужением или обработкой, представляет собой процесс создания узкого надреза в заготовке. Однако размер разреза определяется шириной используемого режущего инструмента. Если требуются более широкие канавки, инструмент должен пройти по одной и той же траектории на заготовке несколько раз. Когда дело доходит до обработки канавок, существует два типа: торцевая и внешняя канавка. При торцовой канавке инструмент создает узкий разрез на торце заготовки. С другой стороны, нарезание внешних канавок удаляет материалы, перемещаясь радиально в сторону заготовки.

Если требуются более широкие канавки, инструмент должен пройти по одной и той же траектории на заготовке несколько раз. Когда дело доходит до обработки канавок, существует два типа: торцевая и внешняя канавка. При торцовой канавке инструмент создает узкий разрез на торце заготовки. С другой стороны, нарезание внешних канавок удаляет материалы, перемещаясь радиально в сторону заготовки.

Что такое токарная операция в ЧПУ?

Токарная операция в ЧПУ (ЧПУ) включает в себя процесс, при котором (обычно) бруски материалов удерживаются в патроне и вращаются. Излишки материала удаляются с помощью режущего инструмента до тех пор, пока не будет создана окончательная желаемая форма. Это субтрактивный производственный процесс, поскольку желаемый предмет создается путем контролируемого непрерывного удаления материала с заготовки. Токарные операции с ЧПУ выполняются с относительно высокой скоростью. Такая скорость делает процесс актуальным при производстве больших объемов деталей. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

наше руководство по обработке с ЧПУ.

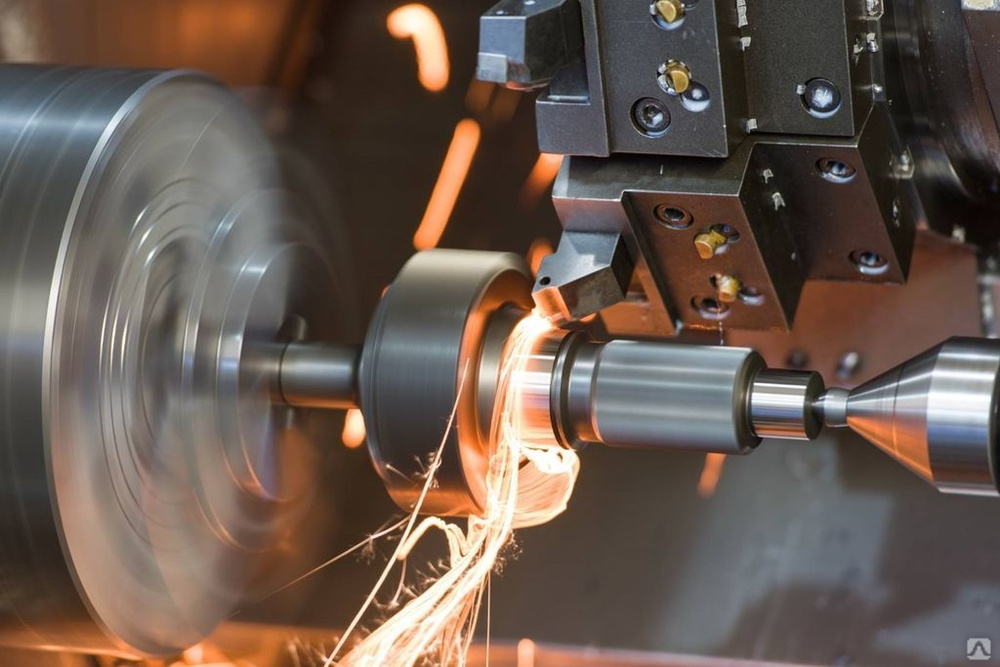

На рисунке 1 ниже показан пример работы токарного станка с ЧПУ:

Слайд 1 из 1

Рисунок 1: Токарный станок с ЧПУ — Изображение предоставлено: Shutterstock/Pixel B

Как работает токарная операция?

При токарной обработке заготовка надежно удерживается на месте на приспособлении, которое вращается с высокой скоростью, будучи подключенным к токарному станку. Затем режущий инструмент удаляет или отрезает ненужный материал, чтобы создать желаемую форму.

Какая токарная операция создает узкий рез?

Токарная операция, создающая узкий проход, называется нарезанием канавок. Нарезает канавки или создает узкие надрезы заданной глубины на внутренних или внешних поверхностях цилиндра или заготовки. Эта операция обработки выполняется на токарных станках с ЧПУ. Однако форма используемого режущего инструмента определяет форму канавок или надрезов.

Какая токарная операция является калибровочной?

Развёртывание, токарная обработка или механическая обработка являются размерными операциями. Используемый инструмент называется разверткой, и его функция заключается в увеличении или расширении существующего отверстия в заготовке. Развертка не создает отверстие, а вступает в действие только после того, как отверстие было создано.

Используемый инструмент называется разверткой, и его функция заключается в увеличении или расширении существующего отверстия в заготовке. Развертка не создает отверстие, а вступает в действие только после того, как отверстие было создано.

Как рассчитать время токарной обработки?

Токарная операция или время обработки можно рассчитать, выполнив следующие шаги:

- Рассчитайте длину реза в мм. Эта длина реза равна длине задания + перемещению инструмента + подходу инструмента.

- Определите значение подачи в мм на оборот. Это значение подачи равно числу зубьев × подача на зуб.

- Число оборотов в минуту. Это значение равно 1000 × скорость резания / π × диаметр стержня (мм).

Операция токарной обработки или время обработки определяется по формуле:

Время токарной обработки = длина резания (мм) / подача (мм на оборот) × число оборотов в минуту

Является ли токарная обработка такой же, как расточка?

Нет, токарная обработка — это не то же самое, что расточка. Токарная операция используется, когда поверхность заготовки необходимо обработать до требуемого диаметра. Другими словами, с наружного диаметра заготовки или цилиндрической поверхности удаляется лишний материал. В операции растачивания режущий инструмент используется для создания заданных форм в существующем отверстии. Тем не менее, это также может увеличить существующую дыру. Как правило, токарная операция работает снаружи, а операция растачивания работает внутри.

Токарная операция используется, когда поверхность заготовки необходимо обработать до требуемого диаметра. Другими словами, с наружного диаметра заготовки или цилиндрической поверхности удаляется лишний материал. В операции растачивания режущий инструмент используется для создания заданных форм в существующем отверстии. Тем не менее, это также может увеличить существующую дыру. Как правило, токарная операция работает снаружи, а операция растачивания работает внутри.

Какой инструмент чаще всего используется при токарных операциях?

Наиболее часто используемым инструментом при токарных операциях является токарный станок. Он используется для удаления лишнего материала с дерева или металлов, пока не будет достигнута желаемая форма. Некоторые из операций, выполняемых токарным станком, включают в себя: накатку, резку, торцовку и сверление. Для получения дополнительной информации см. наше руководство по токарным инструментам для токарных станков по дереву.

Резюме

В этой статье представлены десять типов токарных операций, объяснено, что они из себя представляют, и рассмотрено, как каждый из них используется в производстве. Чтобы узнать больше о токарных операциях, свяжитесь с представителем Xometry.

Чтобы узнать больше о токарных операциях, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

[Токарная обработка с ЧПУ] Какие бывают виды токарных работ

В этой статье мы поговорим о видах токарных работ. Токарная обработка — это самый простой процесс механической обработки, как описано в предыдущей статье — 9.0159 [Токарная обработка с ЧПУ] Фундаментальное введение в теорию токарной обработки с ЧПУ.

То есть деталь вращается, в то время как одноточечный режущий инструмент перемещается параллельно оси вращения. Точением можно обрабатывать как внешнюю поверхность детали, так и внутреннюю, которую также называют расточкой. Материал, используемый для этого производства, обычно представляет собой заготовку, полученную в результате других процессов, таких как литье, ковка, экструзия или волочение.

Часть 1

Ниже будут описаны некоторые специфические токарные операции, такие как конусообразная токарная обработка, формирование сфер, твердое точение, торцовка, отрезка и нарезание канавок. Рис. Эта операция сужения находит широкое применение в машиностроении. Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок.

2. Сферическое точение

Сферическое точение означает придание заготовке шарообразной формы.

Рисунок B. Сферическое точение

3. Твердое точение

Твердое точение означает точение материалов с твердостью по шкале С по шкале Роквелла выше 45. Это обычно выполняется после термообработки заготовки.

Процесс предназначен для замены традиционных шлифовальных операций. Жесткое точение подходит для деталей, требующих точности круглости 0,5-12 микрометров и/или шероховатости поверхности Rz 0,8-7,0 микрометров. Он используется для шестерен, компонентов ТНВД, гидравлических компонентов и других применений.

Он используется для шестерен, компонентов ТНВД, гидравлических компонентов и других применений.

В противном случае, когда твердое точение применяется исключительно для снятия припуска, оно выгодно конкурирует с черновым шлифованием. При чистовой обработке ответственных форм и размеров лучше всего подходит шлифование. Шлифование обеспечивает более высокую точность размеров округлости и цилиндричности. Кроме того, чистота полированной поверхности Rz=0,3-0,8z не может быть достигнута только за счет твердого точения.

4. Нарезание торца

Нарезание торца при токарных работах включает перемещение режущего инструмента под прямым углом к оси вращения вращающейся заготовки. Это может быть выполнено с помощью поперечного суппорта, если он установлен, в отличие от продольной подачи (токарной обработки). Часто это первая операция, выполняемая при производстве заготовки, а часто и последняя, отсюда и фраза «завершение».

Рисунок C. Компания

Компания

5. Разваливание

Этот процесс, также называемый , разделяющий или . компонент от своего родительского запаса.

Рисунок D. Разваливание

6. Канавка

Канавки похожи на прощание, за исключением того, что канавки разрезаются до определенной глубины вместо того, чтобы разорвать заполненный/частичный компонент от запаса. Нарезка канавок может выполняться на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известная как торцевая канавка или трепанация).

Рисунок E. Внешний рисунок канавки F. Face Grooving

Часть 2

Не специфические операции, такие как скучные, бурение, нарезание, повреждение, резьба и полигона, будут объяснены ниже.

1. Растачивание

Растачивание – это процесс расширения уже просверленного (или отлитого) отверстия с помощью однолезвийного режущего инструмента (или расточной головки, содержащей несколько таких инструментов), например, при растачивании ствола орудия или цилиндра двигателя. Растачивание используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание можно рассматривать как аналог точения по внутреннему диаметру, при котором режут внешние диаметры.

Растачивание используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание можно рассматривать как аналог точения по внутреннему диаметру, при котором режут внешние диаметры.

Рисунок G. Сверление

2. Сверление

Сверление — это процесс, используемый для удаления материала изнутри заготовки. В этом процессе используются стандартные сверла, неподвижно закрепленные в задней бабке или револьверной головке токарного станка. Процесс может выполняться отдельно доступными сверлильными станками.

Рисунок H. Сверление

3. Накатка

Вырезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки с помощью специального инструмента для накатки.

Рисунок I. Накатка

4. Развёртывание

Развёртывание — это размерная операция, при которой небольшое количество металла удаляется из уже просверленного отверстия. Это делается для изготовления внутренних отверстий очень точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Это делается для изготовления внутренних отверстий очень точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Рисунок J. Развёртывание

5. Нарезание резьбы

Как стандартные, так и нестандартные резьбы можно нарезать на токарном станке с помощью соответствующего режущего инструмента. (Обычно с углом носа 60 или 55 °) Либо снаружи, либо внутри канала ствола. Обычно называется одноточечной резьбой.

нарезка резьбовых гаек и отверстий.

Рисунок К. Внутреннее резьба Рисунок L. Внешнее резьба

6. Полигональные повороты

Рис.

Рисунок N. Многоугольная форма

Подробнее по теме: [Токарная обработка с ЧПУ] Основы теории токарной обработки с ЧПУ

,F

engineering.myindialist.com – рисунок A.

www.micro-machine-shop.