Виды токарных работ: Основные виды токарных работ по металлу

Содержание

Основные виды токарных работ. Основные понятия обработки резанием

Токарный станок — станок для обработки преимущественно тел вращения путем

снятия с них стружки при точении. Токарный станок один из древнейших станков

в мире, на основе которого создавались другие станки (сверлильный, расточной

и др.) Токарь — одна из ведущих профессий в машиностроении и металлообработке,

так как многие детали машин и механизмов изготовляются на токарных станках,

являющихся наиболее распространенными в производстве среди станков других

групп. Токарная обработка является наиболее распространенным методом обработки

резанием применяется при изготовлении деталей типа тел вращения (валов,

дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.).

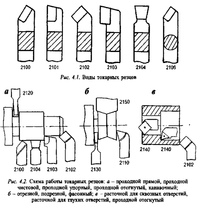

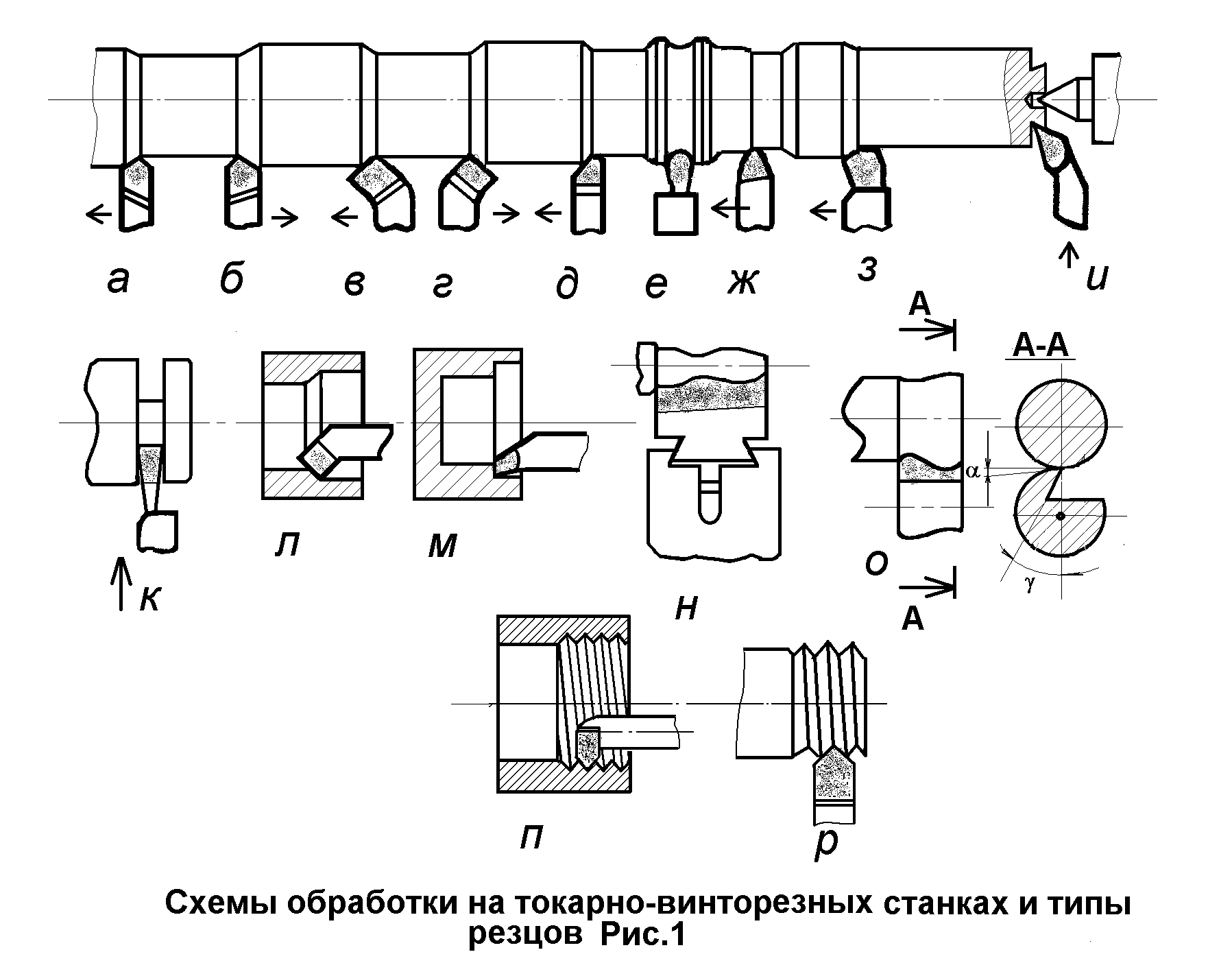

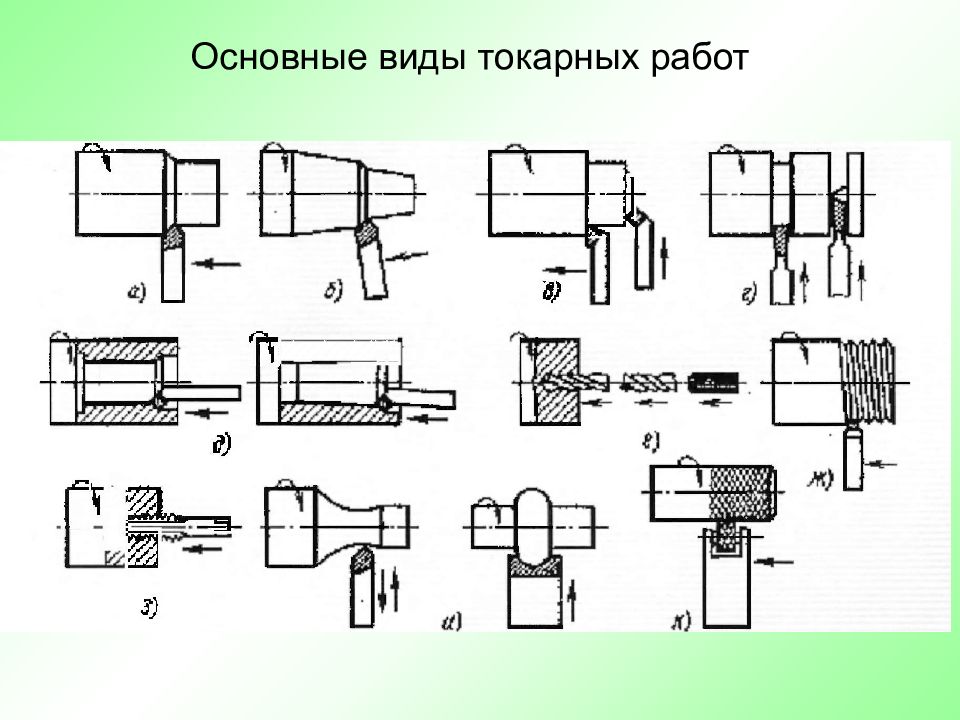

Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ:

a) — обработка наружных цилиндрических поверхностей, б) — обработка наружных

конических поверхностей, в) — обработка торцов и уступов, г) — вытачивание

пазов и канавок, отрезка заготовки, д) — обработка внутренних цилиндрических

и конических поверхностей, е) — сверление, зенкерование и развертывание

отверстий, ж) — нарезание наружной резьбы, з) — нарезание внутренней резьбы,

и) — обработка фасонных поверхностей, к) — накатывание рифлений. Cтрелками

показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей получают окончательные формы и размеры

в результате механической обработки заготовки резанием, которое осуществляется

путем последовательного удаления режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным

Основным

элементом режущего инструмента, отделяющего стружку от заготовки, является

заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке:

1 — стружка, 2 — резец, 3 — заготовка, 4 — снимаемый слой материала; Р

— сила, действующая на резец и клин при работе, β — угол заострения Процесс

резания на токарных станках осуществляется при вращательном главном движении,

сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном)

движении подачи, сообщаемом резцу. Элементами режима резания при точении

заготовки являются скорость резания, подача и глубина резания. Скоростью

резания называется длина пути, пройденного режущей кромкой инструмента

относительно обрабатываемой поверхности заготовки в единицу времени. Скорость

Скорость

резания измеряется в м/мин и обозначается буквой υ.

Подачей называется величина перемещения режущей кромки инструмента за

один оборот заготовки (в направлении подачи) или в единицу времени. Подача

измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной

(если инструмент перемещается параллельно оси вращения заготовки) и поперечной

(если инструмент перемещается перпендикулярно этой оси). Глубиной резания

называется величина срезаемого за один проход резца слоя металла, измеренная

по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется

в миллиметрах и обозначается буквой t.

У заготовки различают следующие

поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную

после снятия стружки) и резания (которая является переходной между обрабатываемой

и обработанной поверхностями и образуется режущим инструментом). Основные

Основные

поверхности заготовки и основные движения, осуществляющие процесс резания,

показаны на риснке: 1 — обрабатываемая поверхность, 2 — поверхность резания,

3 — обработанная поверхность, 4 — ось вращения заготовки, 5 — продольная

подача, 6 — поперечная подача, 7 — резец, 8 — заготовка, 9 — главное (вращательное)

движение, t — глубина резания

На главную

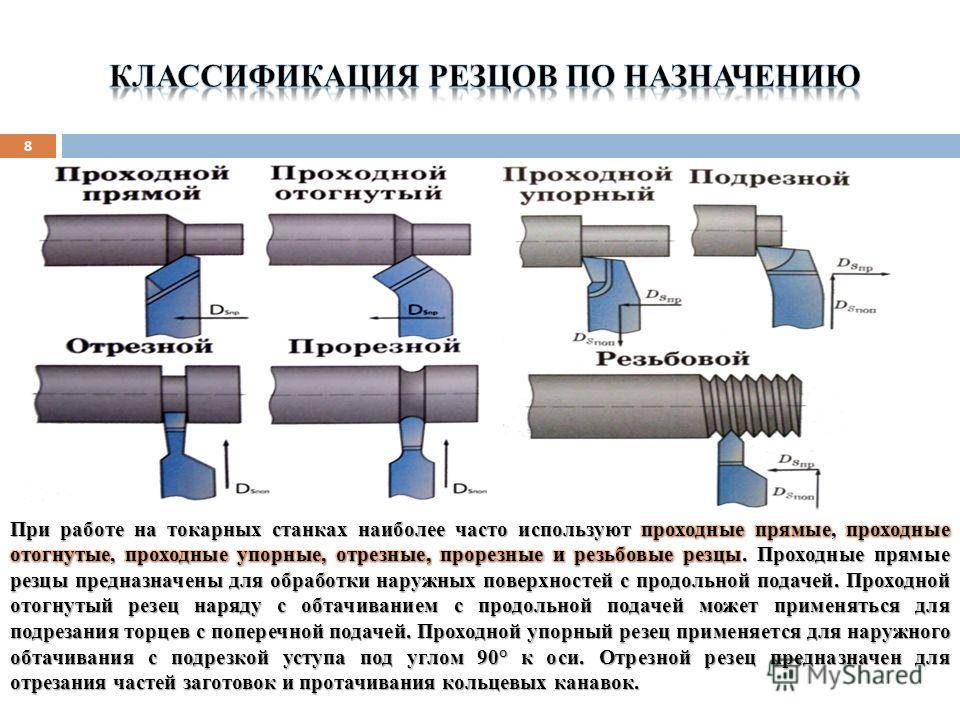

Токарная обработка. Виды токарных работ

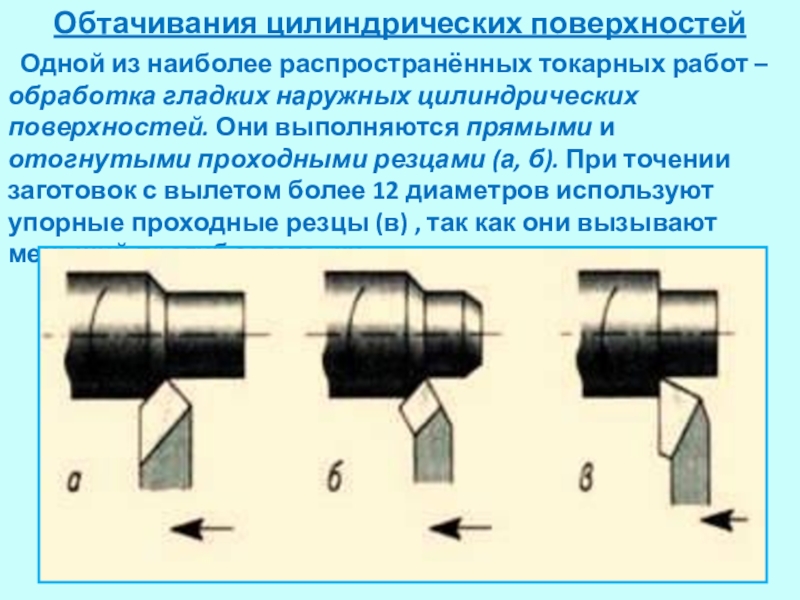

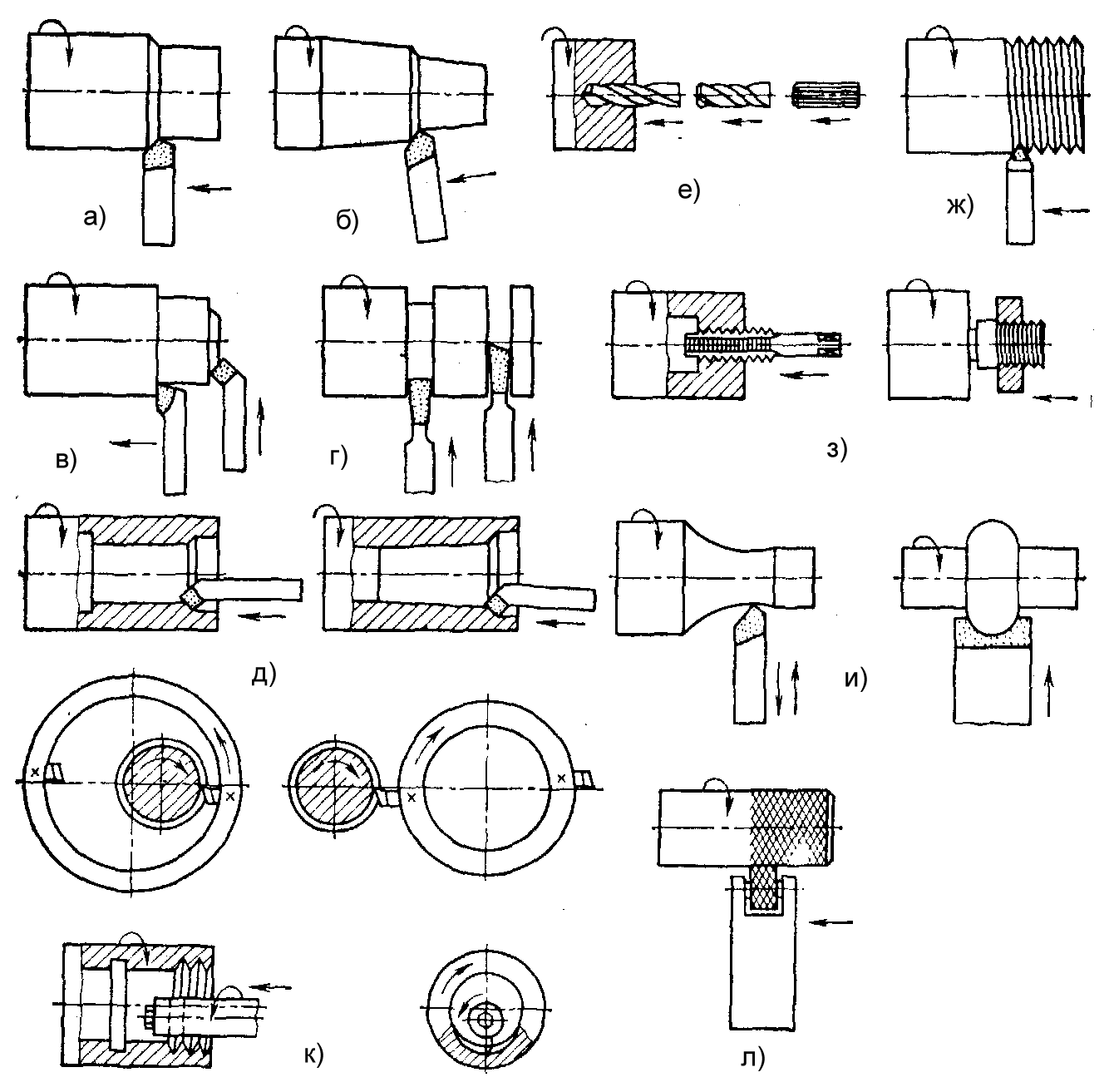

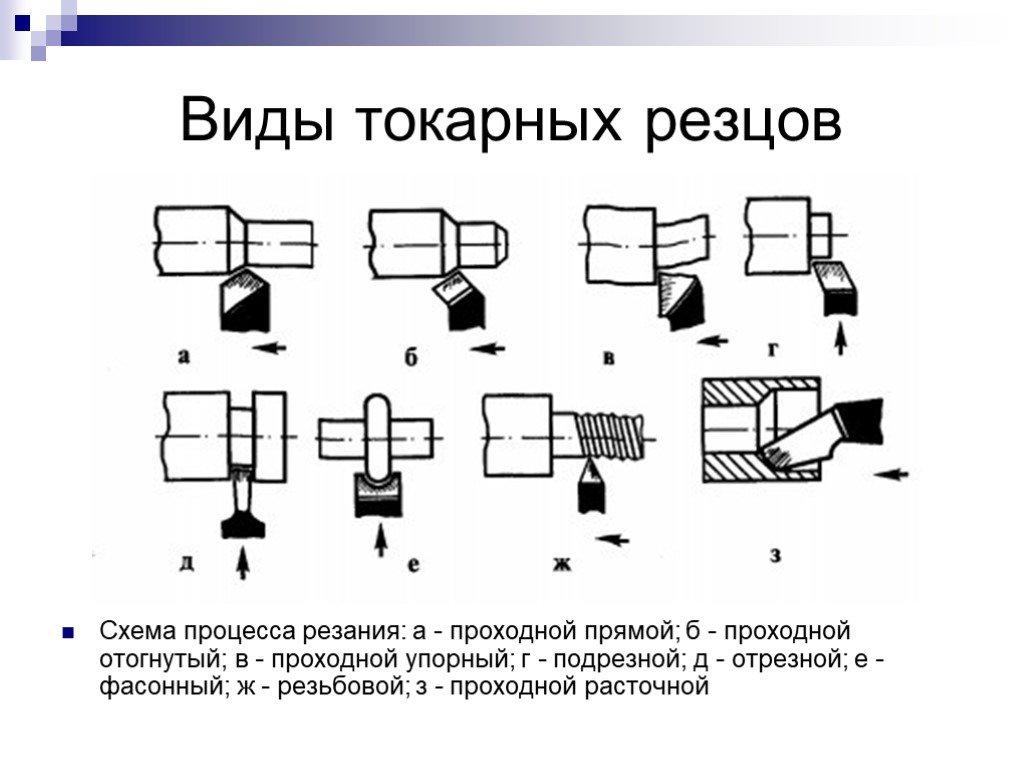

Токарная обработка (точение) — наиболее распространенный метод изготовления на токарных станках деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ (рис. 1, а–к).

1, а–к).

Снятие стружки с поверхности вращающейся заготовки осуществляется режущим инструментом, основным элементом которого является клин, заостренный под углом В (рис. 2).

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Для обработки заготовки необходимо установить наиболее рациональные режимы резания, т.е. скорость резания, подачу и глубину резания.

Скоростью резания v (м/с или м/мин) называют путь режущей кромки инструмента относительно обрабатываемой заготовки в направлении главного движения за единицу времени.

Подачей S (мм/об) называют путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один оборот заготовки. Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент перемещается перпендикулярно этой оси (рис. 1 г).

Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент перемещается перпендикулярно этой оси (рис. 1 г).

Глубина резания t (мм) определяется толщиной снимаемого слоя металла, измеренной по перпендикуляру к обработанной поверхности детали, за один рабочий ход инструмента относительно обрабатываемой поверхности.

У обрабатываемой резанием заготовки различают обрабатываемую поверхность, с которой снимают стружку; обработанную поверхность, полученную после снятия стружки, и поверхность резания, которая образуется режущим инструментом и является переходной между обрабатываемой и обработанной поверхностями.

Рис. 1. Основные виды токарных работ:

- а — обработка наружных цилиндрических поверхностей;

- б — обработка наружных конических поверхностей;

- в — обработка торцов и уступов;

- г — вытачивание пазов и канавок, отрезка заготовок;

- д — обработка внутренних цилиндрических и конических поверхностей;

- е — сверление, зенкерование развертывание отверстия;

- ж — нарезание наружной резьбы;

- з — резание внутренней резьбы;

- и — обработка фасонных поверхностей;

- к — накатывание рифлений

Рис 2. Схема работы клина (а) и резца (б): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе; В — угол заострения

Схема работы клина (а) и резца (б): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе; В — угол заострения

Рис. 3. Основные поверхности заготовки и основные движения инструмента, осуществляющие процесс резания:

- 1 — обрабатываемая поверхность;

- 2 — поверхность резания;

- 3 — обработанная поверхность;

- 4 — ось вращения заготовки;

- 5 — продольная подача;

- 6 — поперечная подача;

- 7 — резец;

- 8 — заготовка;

- 9 — главное (вращательное) движение;

- t — глубина резания

[Токарная обработка с ЧПУ] Какие бывают виды токарных работ

В этой статье мы поговорим о видах токарных работ. Токарная обработка — это самый простой процесс обработки, как описано в предыдущей статье — [Токарная обработка с ЧПУ] Фундаментальное введение в теорию токарной обработки с ЧПУ.

То есть деталь вращается, в то время как одноточечный режущий инструмент перемещается параллельно оси вращения. Точением можно обрабатывать как внешнюю поверхность детали, так и внутреннюю, которую также называют расточкой. Материал, используемый для этого производства, обычно представляет собой заготовку, полученную в результате других процессов, таких как литье, ковка, экструзия или волочение.

Часть 1

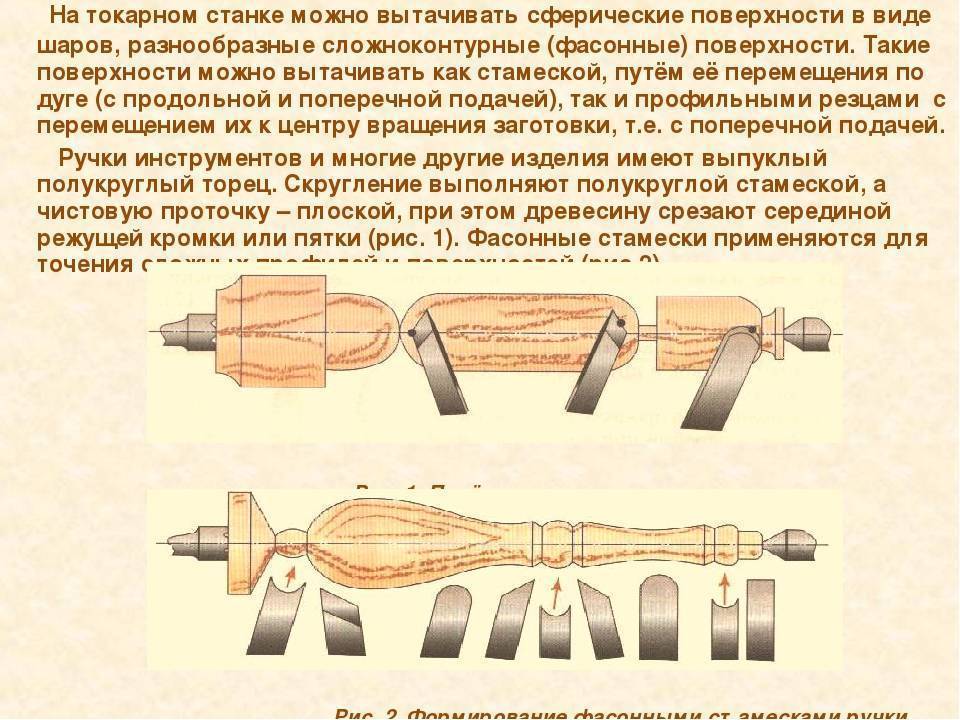

Ниже будет объяснено несколько специальных токарных операций, таких как точение конуса, формирование сфер, твердое точение, торцевание, отрезка и нарезание канавок.

1. Коническое точение

Рисунок A. Коническое точение цилиндрическая заготовка. Эта операция сужения находит широкое применение в машиностроении. Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок.

2. Сферическое точение

Сферическое точение

Сферическое точение означает придание заготовке шарообразной формы.

Рисунок B. Точение по сферической поверхности подверглись термической обработке.

Процесс предназначен для замены традиционных шлифовальных операций. Жесткое точение подходит для деталей, требующих точности круглости 0,5-12 микрометров и/или шероховатости поверхности Rz 0,8-7,0 микрометров. Он используется для шестерен, компонентов ТНВД, гидравлических компонентов и других применений.

В противном случае, когда твердое точение применяется исключительно для снятия припуска, оно выгодно конкурирует с черновым шлифованием. При чистовой обработке ответственных форм и размеров лучше всего подходит шлифование. Шлифование обеспечивает более высокую точность размеров округлости и цилиндричности. Кроме того, чистота полированной поверхности Rz=0,3-0,8z не может быть достигнута только за счет твердого точения.

4. Нарезание торца

Нарезание торца при токарных работах включает перемещение режущего инструмента под прямым углом к оси вращения вращающейся заготовки. Это может быть выполнено с помощью поперечного суппорта, если он установлен, в отличие от продольной подачи (токарной обработки). Часто это первая операция, выполняемая при производстве заготовки, а часто и последняя, отсюда и фраза «завершение».

Это может быть выполнено с помощью поперечного суппорта, если он установлен, в отличие от продольной подачи (токарной обработки). Часто это первая операция, выполняемая при производстве заготовки, а часто и последняя, отсюда и фраза «завершение».

Рисунок C. Облицовка

или отсечка , используется для создания глубоких канавок, которые удаляют законченный или частично завершенный компонент от своего родительского запаса.

Рисунок D. Разделение

похоже на разделение, за исключением того, что канавки нарезаются на определенную глубину вместо того, чтобы отделять законченный/частично завершенный компонент от заготовки. Нарезка канавок может выполняться на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известная как торцевая канавка или трепанация).

Рисунок E. Наружные канавки Рисунок F. Торцевые канавки

Торцевые канавки

9 0002

Часть 2

Неспецифические операции, такие как расточка, сверление, накатка, развертывание, нарезание резьбы и многоугольное точение, будут описаны ниже.

1. Растачивание

Растачивание — это процесс расширения уже просверленного (или отлитого) отверстия с помощью однолезвийного режущего инструмента (или расточной головки, содержащей несколько таких инструментов), например, при растачивании ствола орудия или цилиндра двигателя. Растачивание используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание можно рассматривать как аналог точения по внутреннему диаметру, при котором режут внешние диаметры.

Рисунок G. Сверление

2. Сверление

Сверление — это процесс, используемый для удаления материала изнутри заготовки. В этом процессе используются стандартные сверла, неподвижно закрепленные в задней бабке или револьверной головке токарного станка. Процесс может выполняться отдельно доступными сверлильными станками.

Процесс может выполняться отдельно доступными сверлильными станками.

Рисунок H. Сверление

3. Накатка

Вырезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки с помощью специального инструмента для накатки.

Рисунок I. Накатка

4. Развёртывание

Развёртывание — это размерная операция, при которой небольшое количество металла удаляется из уже просверленного отверстия. Это делается для изготовления внутренних отверстий очень точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Рисунок J. Развёртывание

5. Нарезание резьбы

Как стандартные, так и нестандартные резьбы можно нарезать на токарном станке с помощью соответствующего режущего инструмента. (Обычно с углом носа 60 или 55 °) Либо снаружи, либо внутри канала ствола. Обычно называется одноточечной резьбой.

Обычно называется одноточечной резьбой.

нарезка резьбовых гаек и отверстий.

Рисунок K. Внутренняя резьба Рисунок L. Нарезание наружной резьбы

6. Многоугольное точение

Рисунок M. Многоугольная диаграмма

При которой некруглые формы обрабатываются без прерывания вращения сырья.

Рисунок N. Многоугольная форма

Дополнительные темы: [Токарная обработка с ЧПУ] Основы теории токарной обработки с ЧПУ

ning — Статья и рисунок C, E ,F

engineering.myindialist.com – рисунок A.

www.micro-machine-shop.com – рисунок B.

www.custompartnet.com – рисунок G, H, L.

engineering.myindialist.com — Рисунок I.

Dealertraining.cat.com — Рисунок J.

www.thinbit.com — рисунок K.

www.cybercnc.com — рисунок M. наверняка знаете, что такое токарная обработка с ЧПУ и как она работает; но давайте еще раз вспомним некоторые из его основных операций, чтобы вы полностью поняли его основы и наилучшим образом использовали всю статью.

Как работает токарный станок с ЧПУ

На токарных станках с ЧПУ геометрия обрабатываемых компонентов формируется путем удаления материала. При токарной обработке заготовка вращается вокруг условной оси, которая удерживается в токарном патроне. Эта ось является осью Z и выполняет основное движение, то есть вращательное движение. Режущий инструмент имеет вторичное движение, которое называется подачей.

При контакте режущего инструмента с поверхностью заготовки материал удаляется; вот так резка делается на токарных станках. Более подробно, режущий инструмент находится на одной стороне диаметра заготовки по оси X, а обрабатываемая поверхность создается диаметрально вокруг оси Z. Режущий инструмент может перемещаться как в продольном, так и в поперечном направлении (т. е. по прямой линии, параллельной оси Z заготовки, или поперек оси заготовки) или даже как комбинация продольного и поперечного движений.

Заготовка может иметь несколько геометрий. Какую геометрию примет заготовка, зависит от комбинации двух осей (вращение и подача), а также от используемых режущих инструментов. В свою очередь, используемые режущие инструменты зависят как от типа желаемой поверхности, так и от типа токарной обработки (например, внутренней или внешней).

В свою очередь, используемые режущие инструменты зависят как от типа желаемой поверхности, так и от типа токарной обработки (например, внутренней или внешней).

Но речь идет не только о типичной токарной обработке с ЧПУ. На современных токарных станках с ЧПУ можно выполнять множество других операций обработки. К ним относятся:

• Токарная обработка по контуру – инструмент следует контуру, отличному от прямого, таким образом создавая контурную форму на токарной детали.

• Конусное точение – инструмент подается под углом, таким образом создавая конический цилиндр или коническую форму.

• Снятие фаски – режущая кромка инструмента используется для срезания угла на углу цилиндра, образуя «фаску».

• Торцовка – инструмент вводится радиально во вращающуюся заготовку, начиная с внешнего или внутреннего диаметра на одном конце, чтобы создать плоскую поверхность на торце заготовки.

• Фасонное точение – инструмент имеет форму, которая придается заготовке путем радиального погружения инструмента в заготовку).

• Растачивание – однолезвийный инструмент подается линейно, параллельно оси вращения, по внутреннему диаметру существующего отверстия в детали.

• Сверление – может выполняться на токарном станке путем подачи сверла во вращающуюся работу вдоль своей оси. Развертку можно выполнить аналогичным образом.

• Нарезание канавок/отрезка – инструмент подается радиально во вращающуюся заготовку в месте по ее длине либо до канавки, либо для отрезания конца детали. Операцию обрезки иногда называют отрезкой.

• Нарезание резьбы – остроконечный инструмент подается линейно по внешней поверхности вращающейся детали в направлении, параллельном оси вращения, с большой эффективной скоростью подачи, создавая таким образом резьбу в цилиндре.

• Накатка – это не операция механической обработки, так как она не связана с резкой материала. Вместо этого это операция формовки металла, используемая для создания регулярного штрихового рисунка на рабочей поверхности.

2-х и 3-х осевые токарные станки

Вы наверняка слышали о 2-х и 3-х осевых токарных станках. Их различие заключается в том, что подразумевают их названия. На 2-осевых станках работа выполняется по 2 осям, а на 3-осевых станках работа выполняется по 3 осям. Судя по всему, 3-осевые станки предлагают больше возможностей.

Но давайте прольем на это больше света.

То, что мы сказали до сих пор, относится к токарным станкам с 2 осями: X и Z; и вы программируете две оси. Затем инструмент перемещается линейно по мере вращения детали вокруг своей оси. Линейное перемещение инструмента может быть продольным или вертикальным относительно воображаемой оси (оси Z) детали. Это простой кинематический принцип токарного станка, показанный на рисунке ниже.

3-осевые токарные станки включают дополнительную ось, которая является поворотной. Это так называемая ось С. С 3-осевыми токарными станками вы, безусловно, можете рассчитывать на большее.

На 3-осевых токарных станках можно обрабатывать и программировать некоторые фрезерные операции. В частности, вы можете изменить ориентацию инструмента относительно оси вращения детали и выполнить прорези, отверстия и несколько периферийных элементов в соответствии с требованиями вашего чертежа.

В частности, вы можете изменить ориентацию инструмента относительно оси вращения детали и выполнить прорези, отверстия и несколько периферийных элементов в соответствии с требованиями вашего чертежа.

Используя «живой» инструмент (ось вращения C), вы фактически добавляете вращательное движение своему инструменту. Для того, чтобы «живые» инструменты были функциональны, они должны иметь свой серводвигатель или идентичную систему передачи движения.

Чтобы лучше понять кинематику токарного станка с ЧПУ, позже мы покажем вам видео. Это видео, которое показывает, как обрабатывается последняя часть изображения ниже.

Но сначала рассмотрим некоторые особенности финальной части. Как видите, это вращающаяся деталь, но с фрезерованной поверхностью по внешнему диаметру. На поверхности просверлены четыре отверстия; два из них также прослушивались. Фланец детали имеет периферийные отверстия. Это цельная деталь с функциями токарной и фрезерной обработки.

На видео ниже показано, как эта деталь изготавливается на 3-осевом токарном станке с ЧПУ. Вы увидите 2-осевые и 3-осевые операции обработки, выполненные в одной и той же настройке. Давайте посмотрим 🙂

Вы увидите 2-осевые и 3-осевые операции обработки, выполненные в одной и той же настройке. Давайте посмотрим 🙂

Для лучшего понимания опишем ниже более подробно этапы операций механической обработки, показанные на видео. Изображения ниже являются скриншотами видео.

Шаг 1:

Сначала деталь крепится к патрону токарного станка и выполняется торцевая резка путем вертикального перемещения инструмента по оси X при вращении детали.

Шаг 2:

Далее следует черновая операция по диаметру детали. Это делается путем перемещения инструмента в продольном направлении по оси Z. Кроме того, вы можете видеть, что в детали также обработан меньший диаметр.

Шаг 3:

После смены инструмента для выбора инструмента для нарезания резьбы выполняется операция нарезания резьбы на детали малого диаметра. Это делается путем последовательного перемещения инструмента в продольном направлении по оси Z (как показано на видео).

Это делается путем последовательного перемещения инструмента в продольном направлении по оси Z (как показано на видео).

До сих пор вы видели показательные примеры двухосевой токарной обработки с ЧПУ, верно? Теперь давайте посмотрим на остальные операции, которые основаны на возможностях, которые предлагает 3-я ось.

Этап 4:

Далее следует операция фрезерования, выполняемая плоской концевой фрезой, которая совершает вращательное движение в качестве «живого» инструмента. Инструмент обрабатывает плоскую поверхность по цилиндрическому контуру детали.

Шаг 5:

Обработав плоскую поверхность по цилиндрическому контуру детали, проводят сверление для получения отверстий. Вы заметите, что сверло имеет собственное вращательное движение по отношению к детали. Деталь остановила свое вращение!

Шаг 6:

Далее вы видите, что выбран инструмент для нарезания резьбы в отверстиях. Это также режущий инструмент с собственным вращением относительно детали.

Это также режущий инструмент с собственным вращением относительно детали.

Шаг 7:

На последнем рисунке сверло готово для обработки набора периферийных отверстий фланца детали. В этом случае патрон токарного станка работает как индексатор, чтобы правильно расположить деталь под правильным углом.

Почему токарные станки с ЧПУ так популярны?

Токарный станок — одна из старейших изобретенных машин; однако современные токарные станки были значительно модернизированы за счет внедрения нескольких технологических достижений. Токарные станки развивались параллельно с другими типами станков, и в результате они сегодня широко используются в промышленности.

Но почему токарные станки завоевали доверие промышленности? В чем преимущества современных токарных станков и токарных центров?

В нескольких словах ответ: скорость производства, точность и автоматизация.

Но дело не только в этом. Благодаря разнообразию специализированных токарных и токарных станков, доступных сегодня на рынке, многие промышленные приложения могут выполняться с высокой производительностью. Кроме того, с развитием технологий в области твердых покрытий и режущих инструментов типичный токарный станок может обрабатывать черные и цветные металлы, неметаллические конструкционные материалы, полиамиды, термопласты, дерево и так далее.

Кроме того, с развитием технологий в области твердых покрытий и режущих инструментов типичный токарный станок может обрабатывать черные и цветные металлы, неметаллические конструкционные материалы, полиамиды, термопласты, дерево и так далее.

Все вышеперечисленное сделало токарные станки с ЧПУ и токарные центры самыми производительными машинами. На самом деле говорят, что 40% операций по резке металла выполняются на токарных станках с ЧПУ; и большая часть производства на токарных станках с ЧПУ связана с вращающимися деталями. Такова природа токарного станка!

Различия между токарной и фрезерной обработкой с ЧПУ

Если вы понимаете, как работает токарная обработка, вы легко поймете, как работает фрезерная обработка; потому что это ровно наоборот. При токарной обработке инструмент перемещается прямолинейно, а деталь вращается; но при фрезеровании инструмент вращается и деталь перемещается линейно по осям X и Y рабочего стола. В случае фрезерования ось Z является вертикальной осью инструмента.

В этом их принципиальное отличие. Но это не единственное их отличие.

При токарной обработке с ЧПУ обычно используются одноточечные режущие инструменты; по этой причине точение является «непрерывным процессом резания». С другой стороны, фрезерные инструменты, такие как фрезы, концевые фрезы и другие, являются многолезвийными режущими инструментами; другими словами, у них несколько режущих кромок. Следовательно, фрезерная обработка теоретически представляет собой процесс «прерывистого резания».

Вы также должны знать основные и второстепенные движения. Основным движением всегда является вращательное движение, тогда как второстепенным движением является линейное движение, то есть скорость подачи. Это говорит о том, что при токарной обработке с ЧПУ основное движение совершается в детали, а вторичное — в инструменте. При фрезеровании с ЧПУ основное движение приходится на инструмент, а вторичное — на деталь!

Подходит ли моя деталь для токарной обработки с ЧПУ?

Основываясь на приведенной выше информации, вы можете легко понять применимость токарной и фрезерной обработки с учетом геометрии и особенностей вашей детали. Когда дело доходит до вращающихся деталей, вы выбираете токарную обработку. Если речь идет о призматических деталях с несколькими функциями фрезерования, вы выбираете фрезерование.

Когда дело доходит до вращающихся деталей, вы выбираете токарную обработку. Если речь идет о призматических деталях с несколькими функциями фрезерования, вы выбираете фрезерование.

Тем не менее, если ваш механический цех оснащен дополнительными устройствами, такими как индексаторы или поворотные столы для фрезерования, или третья ось (ось C) для токарной обработки с ЧПУ, вы можете выполнять фрезерные операции на токарных станках (с «живыми» инструментами) и токарные работы на фрезерных станках с ЧПУ. Однако дополнительное оборудование имеет свою стоимость, и она должна быть оправдана стоимостью производимой вами продукции

При обработке с ЧПУ производительность и успех зависят не только от правильного выбора станка, но и от других факторов, таких как подходящие инструменты, условия удержания заготовки и резания. Недостаточно знать, какая деталь лучше подходит для того или иного типа обработки. Вы всегда должны быть уверены в некоторых дополнительных условиях, которые необходимо выполнить, чтобы обеспечить наилучший возможный результат.

Давайте углубимся в это подробнее.

В общем, независимо от того, какое у вас оборудование или какую обработку вы должны выполнять, есть несколько общих советов и указаний, о которых следует помнить. Например, всегда следует проверять тип охлаждающей жидкости и условия резания; также вы должны знать материал заготовки и его свойства, чтобы обеспечить наилучший результат и точность вашей механической обработки; это потому, что разные материалы с разными свойствами ведут себя по-разному при механической обработке.

Кроме того, имейте в виду, что стабильность и мощность вашего станка являются ключевыми факторами, влияющими на точность и производительность вашего производственного процесса, независимо от того, работаете ли вы на фрезерном или токарном станке. Крайне важно знать возможности ваших станков с точки зрения стабильности и мощности — так, как они определены в технических характеристиках производителя, — чтобы вы могли судить о том, насколько сложную работу они могут выполнять, в основном с точки зрения высокоскоростной обработки, различных видов обработки. материалы для резки и т. д.

материалы для резки и т. д.

Важным вопросом всегда будет конфигурация вашего оборудования, учитывая любые его технологические ограничения. Вообще говоря, чем проще ваше оборудование, тем меньше работы оно может выполнять.

Если вы все еще не уверены, какую из деталей лучше всего изготавливать: токарную или фрезерную с ЧПУ, вы всегда можете связаться с нами по телефону , чтобы связаться и получить ответы на свои вопросы.

Токарные центры с ЧПУ

Наиболее ответственные компоненты токарного станка

Доводилось ли вам когда-нибудь наблюдать за типичным токарным станком с ЧПУ? Несколько компонентов составляют его систему, и каждый из них по-своему способствует эффективности работы.

Однако шесть из них являются наиболее важными:

- Станина станка

- Передняя бабка

- Редуктор подачи или редуктор «Нортон»

- Каретка

- Задняя бабка

- Патрон

Давайте рассмотрим их один за другим.

Станина станка

Станина станка является основным корпусом станка. На него крепятся и крепятся все остальные основные узлы. Обычно он изготавливается из чугуна из-за высокой прочности на сжатие и хороших смазывающих свойств этого сплава. Станина машины изготовлена методом литья и закреплена на площади пола. Направляющие, расположенные на станине станка, обеспечивают плавное и точное линейное движение каретки и задней бабки на станине.

Источник фото: https://www.indiamart.com/proddetail/lathe-machine-bed-6812673873.html

Передняя бабка

Передняя бабка содержит привод для вращения шпинделя, который, в свою очередь, вращается заготовка. Передняя бабка находится на левой верхней стороне. Передняя бабка содержит редуктор и шпиндель. Внешняя часть передней бабки содержит регулятор скорости и связанные с ним модули.

Источник фото: https://www.quora.com/What-is-a-lathe-headstock

Редуктор подачи или редуктор «Нортон»

Редуктор подачи содержит систему, отвечающую за регулировку и поддержание линейной скорости режущего инструмента относительно шпинделя заготовки. Он состоит из контроллера подачи и ходового винта, который вращается с нужной скоростью для получения желаемой скорости подачи.

Он состоит из контроллера подачи и ходового винта, который вращается с нужной скоростью для получения желаемой скорости подачи.

Источник фото: https://www.pinterest.com/pin/598626975464894518/

Каретка

Каретка приводится в движение ходовым винтом и, таким образом, следует скорости подачи, регулируемой коробкой передач Norton. Поперечные салазки подаются в направлении, перпендикулярном движению каретки. Перемещая каретку, инструмент можно подавать параллельно рабочей оси для выполнения прямолинейного точения. Перемещая поперечный салазок, инструмент можно подавать радиально в заготовку для выполнения торцевых, токарных или отрезных операций. Режущий инструмент удерживается в инструментальной стойке, прикрепленной к поперечным салазкам, которые смонтированы на каретке. Каретка скользит по направляющим скольжения токарного станка для подачи инструмента параллельно оси вращения с большой точностью для обеспечения параллельности относительно оси шпинделя. Направляющие встроены в станину токарного станка, образуя жесткую раму станка.

Направляющие встроены в станину токарного станка, образуя жесткую раму станка.

Источник фото: http://www.lathes.co.uk/wabeco/page8.html

Задняя бабка

Задняя бабка размещается на противоположной стороне передней бабки, в центре которой устанавливается опора для свободного конца заготовки, чтобы уравновесить ее. Помимо центрирования, которое является основной функцией задней бабки, сверление также выполняется с использованием центровочных сверл и обычных сверл, которые прикреплены к задней бабке.

Источник фото: https://www.haascnc.com/productivity/workholding/mt6.html

Патрон

Патрон используется для зажима и удержания заготовки. Он закреплен на шпинделе, вращающем патрон и заготовку. Типичные токарные патроны могут состоять из трех четырех или пяти кулачков в зависимости от требований обработки, стандартной геометрии деталей и требуемых усилий зажима.

Источник фото: https://www.haascnc.com/service/troubleshooting-and-how-to/troubleshooting/hydraulic-chuck-troubleshooting-guide. html

html

Типы токарных станков с ЧПУ

На рынке представлен широкий выбор токарных станков с ЧПУ. Обычно доступные токарные центры с ЧПУ классифицируются по количеству их рабочих осей и ориентации их шпинделя.

Типы токарных станков с ЧПУ по количеству рабочих осей

По количеству рабочих осей различают следующие типы:

- 2-осевые токарные станки с ЧПУ . Это самые простые токарные станки с ЧПУ, которые могут выполнять типичные операции обработки, такие как обработка внутреннего/внешнего диаметра, торцевание, сверление и нарезание резьбы.

- 3-осевые токарные станки с ЧПУ . Они оснащены осью X, осью Z и одной осью вращения, так называемой осью «С».

- 4-осевые токарные станки с ЧПУ . В дополнение к оси X, оси Z и оси «С», они оснащены осью «Y», что позволяет им выполнять операции обработки «вне центра», необходимые для сложных компонентов.

- 5-осевые токарные станки с ЧПУ .

Помимо упомянутых выше 4-х осей, они оснащены дополнительной револьверной головкой, позволяющей работать одновременно двум режущим инструментам.

Помимо упомянутых выше 4-х осей, они оснащены дополнительной револьверной головкой, позволяющей работать одновременно двум режущим инструментам.

Типы токарных центров с ЧПУ в зависимости от ориентации шпинделя

Что касается ориентации шпинделя токарного станка, на рынке существует два типа токарных центров с ЧПУ: вертикальные и горизонтальные.

- Вертикальные токарные станки с ЧПУ . Шпиндель расположен перпендикулярно столу станка. Стол станка поворотный и имеет большой диаметр для размещения крупногабаритных деталей.

- Горизонтальные токарные станки с ЧПУ . Этот тип является наиболее распространенным типом токарных обрабатывающих центров с ЧПУ. Деталь обычно зажимается в патроне, который вращается, в то время как инструмент выполняет линейное движение, приводящее к подаче на один оборот детали.

Режущие инструменты для токарной обработки с ЧПУ

На рынке представлен широкий выбор конструкционных материалов, поэтому вполне разумно, что существует широкий спектр материалов, из которых изготавливаются режущие инструменты.

Когда вам нужно выбрать материал для вашего режущего инструмента, никогда не забывайте, что во время обработки режущий инструмент подвергается воздействию высоких температур, высоких контактных напряжений и высоких сил сдвига. Материал режущего инструмента следует выбирать на основе материала, который будет обрабатываться режущим инструментом.

Вашей главной целью должно быть сохранение твердости и прочности инструмента, особенно при повышенных температурах. Это, скорее всего, приведет к получению обработанных деталей с высококачественными поверхностями. Однако на конечный результат влияют и другие факторы, такие как условия резания и обрабатываемый материал, которые являются решающими факторами успеха.

Критические условия резания. Чтобы поддерживать стабильность обработки и максимально снизить скорость износа инструмента, настоятельно рекомендуется устанавливать режимы резания в соответствии с техническими справочниками и рекомендованными спецификациями производителя инструмента. Правильная настройка режимов резания также приведет к увеличению срока службы инструмента и, следовательно, к снижению затрат на замену инструмента.

Правильная настройка режимов резания также приведет к увеличению срока службы инструмента и, следовательно, к снижению затрат на замену инструмента.

Другими важными факторами, которые следует учитывать при выборе материала режущего инструмента, являются его износостойкость и химическая стойкость. Очевидно, что чем выше износостойкость, тем дольше срок службы инструмента. Что касается химической стабильности инструмента, чем она выше, тем лучше предотвращается неблагоприятная реакция, которая может ускорить износ инструмента.

Наиболее часто используемыми материалами режущих инструментов для токарной обработки с ЧПУ являются карбиды, керамика и инструменты с покрытием. Эти режущие инструменты доступны в виде режущих пластин со стандартной геометрией, как показано на следующем рисунке.

Выбор геометрии зависит от приложения.

Другим фактором, играющим решающую роль, являются держатели инструментов. Режущие пластины определенной геометрии поставляются со специальными держателями инструментов. Чтобы сохранить эффективность и стабильность резания, вы должны выбрать правильную оправку в зависимости от геометрии пластины. Правильный выбор держателя также продлевает срок службы инструмента.

Чтобы сохранить эффективность и стабильность резания, вы должны выбрать правильную оправку в зависимости от геометрии пластины. Правильный выбор держателя также продлевает срок службы инструмента.

На рисунке ниже вы можете видеть сборку между держателем инструмента и соответствующей режущей пластиной. В левой части рисунка видна особая геометрия резцедержателя, куда должна быть установлена пластина. В центре рисунка вы можете видеть полную сборку держателя инструмента. С правой стороны вы можете увидеть тип геометрии режущей пластины, соответствующий держателю инструмента.

Услуги токарной обработки с ЧПУ

Как и ожидалось, на рынке существует довольно много станков с ЧПУ, предоставляющих услуги токарной обработки. Не все из них одинаково хороши или опытны в своей работе.

Ниже приведены основные качества, на которые следует обращать внимание при выборе партнера по токарной обработке с ЧПУ.

Опыт имеет значение! Только мастерские с ЧПУ с большим опытом работы могут предложить разнообразные решения, используя представленные выше технологии. Более того, технологии быстро развиваются; таким образом, станочные цеха с ЧПУ должны быть готовы идти в ногу с технологическими достижениями и внедрять их в свою работу, когда это необходимо.

Более того, технологии быстро развиваются; таким образом, станочные цеха с ЧПУ должны быть готовы идти в ногу с технологическими достижениями и внедрять их в свою работу, когда это необходимо.

Помимо поставки полных и высококачественных обработанных деталей, выбранный вами цех станков с ЧПУ должен дополнительно предоставлять дополнительные вспомогательные услуги, такие как полировка, пескоструйная обработка, анодирование, стерилизация, лазерная маркировка, сборка, быстрая своевременная доставка продукции, и т.д.

Режущие инструменты играют решающую роль в токарной обработке с ЧПУ. Другими словами, имейте в виду, что выбранный вами поставщик токарных станков с ЧПУ должен иметь подходящие инструменты для обеспечения высококачественной токарной работы. Всегда полезно обсудить с вашим партнером материалы и методы, которые он собирается внедрить, чтобы вы лучше понимали его общие знания, опыт и ресурсы для выполнения вашей работы в соответствии с ожидаемыми стандартами.

Многие станочные цеха с ЧПУ оснащены системами ERP (планирование ресурсов предприятия), онлайн-мониторингом и полным контролем производства и партий. Эти ресурсы свидетельствуют о хорошем управлении их внутренними операциями, гарантирующем соблюдение правильных процессов и сводящем к минимуму риски, связанные с качеством ваших деталей с ЧПУ.

Эти ресурсы свидетельствуют о хорошем управлении их внутренними операциями, гарантирующем соблюдение правильных процессов и сводящем к минимуму риски, связанные с качеством ваших деталей с ЧПУ.

Использование и применение

Токарная обработка с ЧПУ используется при обработке вращающихся деталей. Сюда входят детали с функциями фрезерования при условии, что ваш токарный станок с ЧПУ поддерживает третью ось.

Типовой список деталей, которые можно изготовить с помощью токарной обработки с ЧПУ, выглядит следующим образом:

- Валы различной длины и диаметра

- Шкивы

- Резьбовые стержни

- Стволы пистолета

- Распределительные валы 90 424

- Коленчатые валы

Преимущества

Независимо от детали, которую вы хотите изготовить с помощью токарной обработки с ЧПУ, вы можете рассчитывать на получение стандартных преимуществ. Давайте посмотрим их один за другим.

Повышение производительности и высокая точность

Токарная обработка с ЧПУ включает одновременное вращательное движение детали и линейное движение инструмента.