Виды защиты от коррозии: Способы защиты металлов от коррозии: какой способ лучше.

Содержание

Способы защиты металлов от коррозии: какой способ лучше.

Коррозия ежегодно приносит людям огромные убытки. Поэтому, как только человек начал использовать металлы, он сразу же приступил к поиску эффективных способов защиты от коррозии.

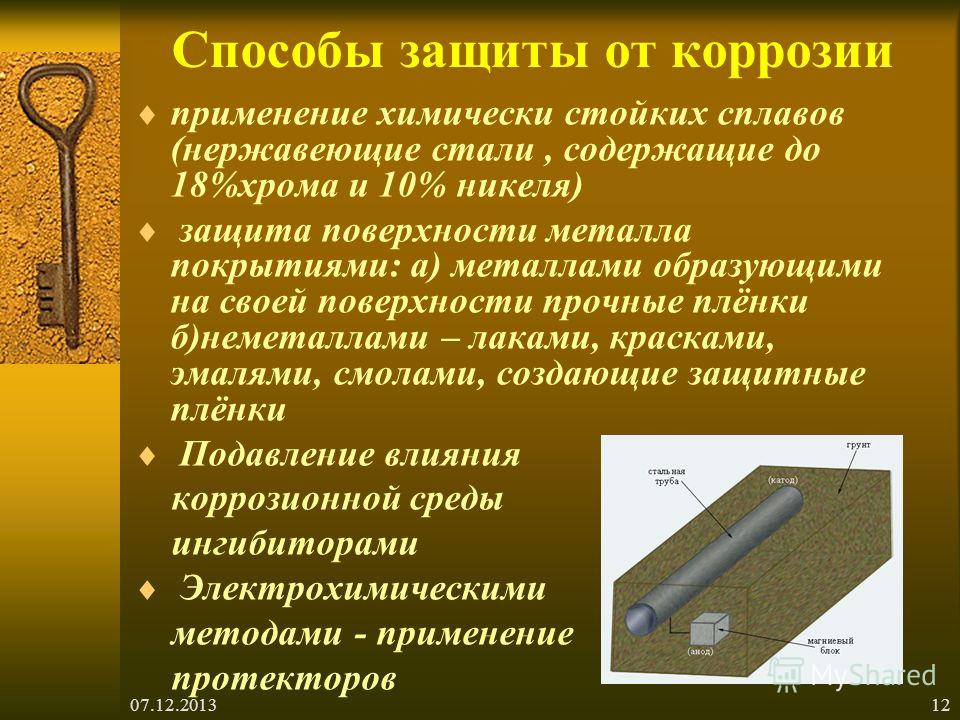

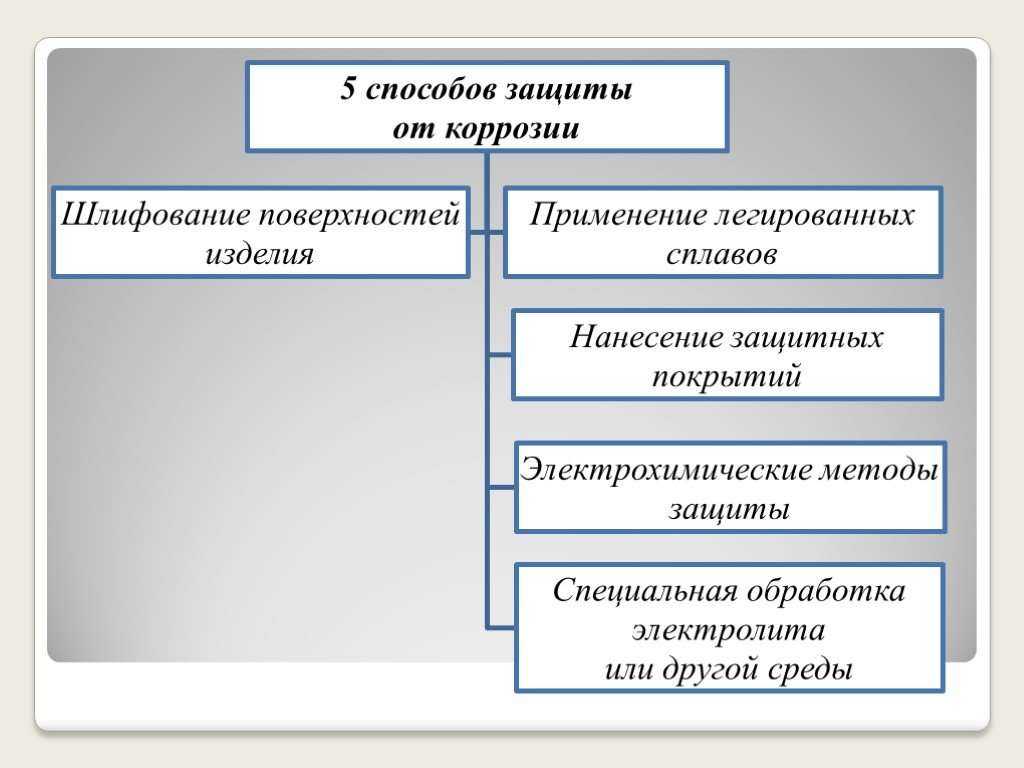

По своей сути все способы защиты от коррозии, применяемые сегодня, можно разделить на 3 вида:

- Конструктивные;

- Пассивные;

- Активные.

Конструктивные способы – это защита коррозируемых металлов различными заслонами, защитными панелями, резиновыми прокладками, битумом или любыми другими не тонкослойными покрытиями.

Пассивные способы (барьерные) – это грунты, краски, лаки и эмали, покрытия создающие барьер, направленный на изоляцию поверхности металла от взаимодействия с окружающей средой.

Активные способы – заключаются в повышении электродного потенциала металла или использовании другого металла, более активного, который будет жертвовать свои электроды, разрушаться сам, тем самым защищая от ржавчины металлическое изделие. Сегодня самым удобным и эффективным способом является именно этот – применение жертвующего собой металла, а металл, который для этого предпочитается – цинк.

Сегодня самым удобным и эффективным способом является именно этот – применение жертвующего собой металла, а металл, который для этого предпочитается – цинк.

Плюсы и минусы способов защиты от коррозии

У конструктивных способов защиты от коррозии очень мало плюсов. Они сложны в применении, дорого обходятся, занимают много места, а иногда их просто невозможно использовать. Например, в качестве защиты от коррозии оборудования, кованых изделий, заборов, объектов городской инфраструктуры. Поэтому конструктивные методы сегодня применяются очень редко и только там, где они скрыты – для внутренних металлических конструкций зданий.

Пассивные способы защиты от коррозии обладают множеством плюсов, но и не лишены минусов.

Плюсы:

- Удобство нанесения

- Низкая цена

- Разнообразие цветов и видов

- Создание барьера между поверхностью металла и окружающей средой

Минусы:

- Недолговечность – 1-3 года при благоприятных условиях

- Слабая стойкость к механическим повреждениям

- Даже при небольшой царапине барьер нарушается, проявления окружающей среды проникают к поверхности металла и начинается процесс коррозии

Самый распространенный активный способ защиты от коррозии — цинкование. Так как защита с помощью цинка эффективнее и долговечнее всего защищает металлы от коррозии. Цинк коррозирует в 3 раза медленнее, чем большинство металлов, к тому же стоит намного дешевле, чем, к примеру, платина, которая так же почти не подвержена коррозии. Именно поэтому цинк – идеальный вариант в качестве защитного металла, жертвующего собой ради защиты от коррозии других металлов.

Так как защита с помощью цинка эффективнее и долговечнее всего защищает металлы от коррозии. Цинк коррозирует в 3 раза медленнее, чем большинство металлов, к тому же стоит намного дешевле, чем, к примеру, платина, которая так же почти не подвержена коррозии. Именно поэтому цинк – идеальный вариант в качестве защитного металла, жертвующего собой ради защиты от коррозии других металлов.

Плюсы:

- Долговечность – защищает до 25-50 лет

- Высокая стойкость к механическим повреждениям, агрессивной среде, воде и прочим воздействиям

- Даже при нарушении целостности слоя продолжает защищать от коррозии

- Позволяет добавлять слои и увеличивать срок защиты в процессе эксплуатации

Минусы:

- Требуется тщательная подготовка поверхности и четкое соблюдение технологического процесса

Важно! Однако для того, чтобы цинк работал как следует и защищал металлы от коррозии на срок более 25 лет, недостаточно просто добавить его в краску. Необходимо соблюдение нескольких условий: Необходимо соблюдение нескольких условий:

|

Если все вышеуказанные условия соблюдаются, то цинковое покрытие защищает сразу двумя способами: пассивным и активным. То есть, одновременно создает прочный барьер между поверхностью металла и окружающей средой, а если барьер поврежден, то жертвует коррозии свои электроны до тех пор, пока покрытие полностью не истощится.

Только в этом случае полученный состав является цинкованием и может наноситься в качестве защитного покрытия на другие металлы различными способами. Способов нанесения цинкования несколько: горячее цинкование, холодное, гальваническое, газо-термическое, термодиффузионное. Подробнее о различных видах цинкования, их плюсах и минусах вы можете прочитать в статье: Виды цинкования металлов.

Подробнее о различных видах цинкования, их плюсах и минусах вы можете прочитать в статье: Виды цинкования металлов.

Сравнение самых популярных способов защиты от коррозии

| Характеристики | Холодное цинкование (Барьер-цинк) | Горячее цинкование | Краска |

| Активная катодная защита | + | + | — |

| Легкое применение на месте | + | — | + |

| Многократное нанесение | + | + | — |

| Возможно финишное покрытие | + | ± | + |

| Нанесение в экстремальных условиях (высокая влажность и низкая температура) | + | — | — |

| Неограниченный срок хранения | + | — | — |

| Контакт с питьевой водой | + | + | — |

| Температурная и механическая устойчивость | + | + | — |

| Сварка по покрытию | + | ± | — |

| Восстановление покрытия | + | — | — |

| Нанесение при отрицательных температурах (-35) | + | — | — |

Если сравнить самые популярные сегодня способы защиты от коррозии, то очевидно, что холодное цинкование имеет больше преимуществ. Обработка методом холодного цинкования позволит вам сэкономить, увеличить стоимость ваших конструкций, а значит и ваши доходы, сделать изделия привлекательнее для ваших покупателей. Холодное цинкование позволит вам гордиться произведенной продукцией и не волноваться за ее качество, ведь после нанесения можно просто забыть о коррозии на срок до 25 и более лет.

Обработка методом холодного цинкования позволит вам сэкономить, увеличить стоимость ваших конструкций, а значит и ваши доходы, сделать изделия привлекательнее для ваших покупателей. Холодное цинкование позволит вам гордиться произведенной продукцией и не волноваться за ее качество, ведь после нанесения можно просто забыть о коррозии на срок до 25 и более лет.

На нашем сайте вы можете найти цинкосодержащие грунты для холодного цинкования, способные защитить металл в различных условиях эксплуатации. Среди них, Барьер-Грунт — цинкосодержащая краска-грунтовка для металла (96% цинка) гарантирующая антикоррозийную защиту на срок от 10 до 50 лет.

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

4. Методы защиты от коррозии. Физическая химия: конспект лекций

4. Методы защиты от коррозии. Физическая химия: конспект лекций

Физическая химия: конспект лекций

ВикиЧтение

Физическая химия: конспект лекций

Березовчук А В

Содержание

4. Методы защиты от коррозии

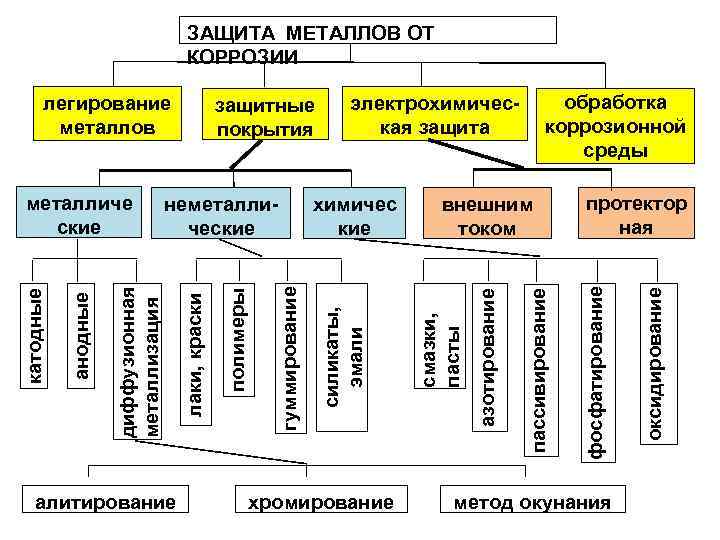

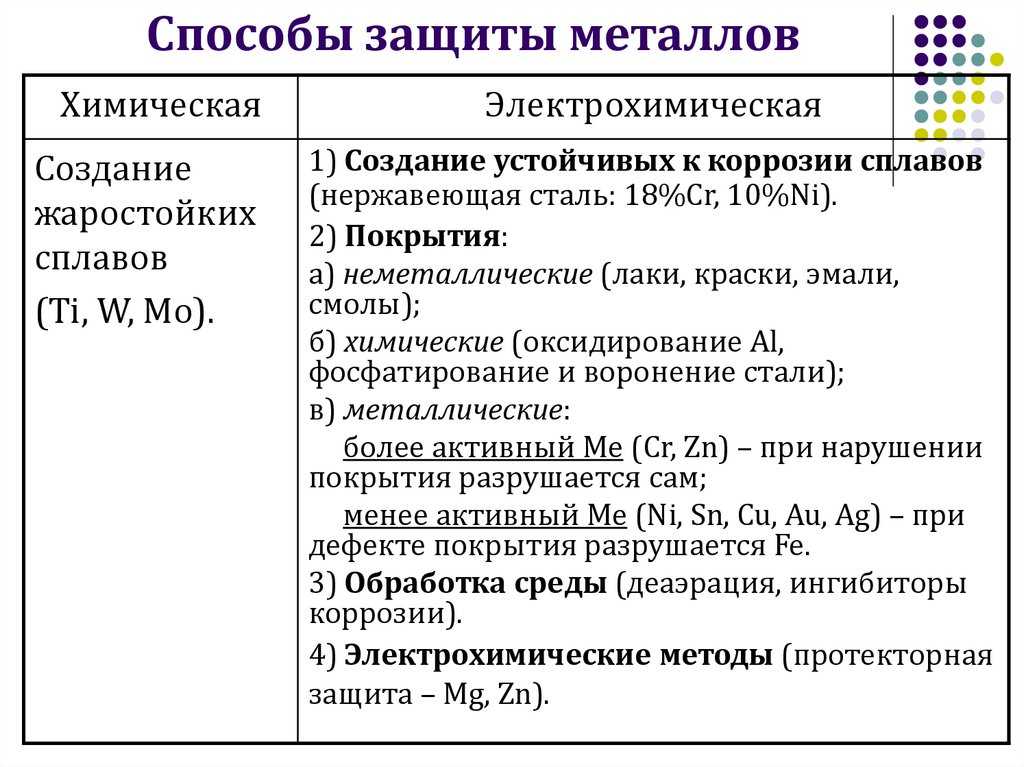

Для ослабления коррозионного процесса требуется повлиять либо на сам металл, либо на коррозионную среду. Выделяют основные направления для борьбы с коррозией:

1) легирование металла, либо замена его другим, более коррозионностойким;

2) защитные покрытия (металлические и неметаллические) органического или неорганического происхождения;

3) электрохимическая защита, различают катодную, анодную и протекторную как вариант катодной защиты.

Например, при атмосферной коррозии применяют покрытия органического и неорганического происхождения; от подземной коррозии эффективна электрохимическая защита;

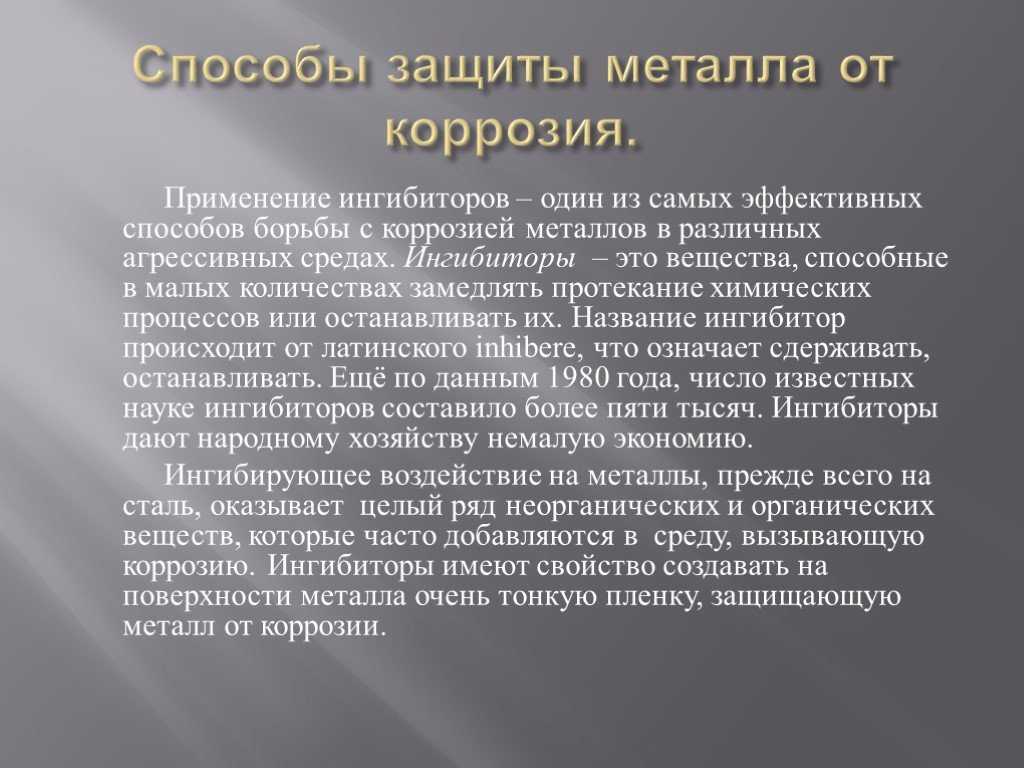

4) введение ингибиторов (веществ, замедляющих скорость реакции).

Данный текст является ознакомительным фрагментом.

2. Классификация процессов коррозии металлов

2. Классификация процессов коррозии металлов

Классифицировать коррозию принято по механизму, условиям протекания процесса и характеру разрушения. По механизму протекания коррозионные процессы, согласно ГОСТ 5272-68, подразделяются на два типа: электрохимические и

3. Физико-химические методы анализа состава сплавов

3. Физико-химические методы анализа состава сплавов

Различают термический и рентгеноструктурный анализ.Физико-химический анализ – область химии, изучающая посредством сочетания физических и геометрических методов превращения, происходящие в равновесных

1. Основные кинетические характеристики и методы их расчетов

1. Основные кинетические характеристики и методы их расчетов

Основные кинетические характеристики и методы их расчетов

i0 – ток обмена – кинетическая характеристика равновесия между электродом и раствором при равновесном значении электродного потенциала. Токи обмена относят к 1 см2 поверхности раздела электрод-раствор.?–

Глава XI Проблемы защиты от радиоактивных излучений

Глава XI

Проблемы защиты от радиоактивных излучений

Проблемы защиты от радиоактивных излучений возникают на различных ступенях использования атомной энергии:— на низшей ступени, к которой относится, например, добыча урана, являющегося основным видом ядерного

КОСВЕННЫЕ МЕТОДЫ ПОИСКА ТЕМНОЙ МАТЕРИИ

КОСВЕННЫЕ МЕТОДЫ ПОИСКА ТЕМНОЙ МАТЕРИИ

Эксперименты на БАКе и наземных криогенных детекторах или на ксеноне и аргоне — два способа определить природу темной материи. Третий и последний способ — определить ее путем непрямых наблюдений темной материи в небе и на

Протяженность и длительность.

Методы измерений

Методы измерений

Протяженность и длительность. Методы измерений

Математика – мощный и универсальный метод познания природы, образец для других наук.

Рене Декарт «Начала философии»

Чтобы прийти к замечательным выводам, ставшими впоследствии законами механики, Галилей, Ньютон и многие

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ

ГАЗОВАЯ ДИФФУЗИЯ9.14. Еще в 1896 г. лорд Рэлей показал, что смесь двух газов различных атомных весов может быть частично разделена, если заставить смесь диффундировать через пористую перегородку в вакуум. Молекулы легкого газа благодаря большей

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ

9.31. В дополнение к методам разделения изотопов, описанным выше, было испытано также несколько других. Метод ионной подвижности, как указывает название, основан на следующем факте. В растворе электролита два иона, химически тождественные,

В растворе электролита два иона, химически тождественные,

Приложение 1. Методы наблюдения быстрых частиц при ядерных реакциях

Приложение 1. Методы наблюдения быстрых частиц при ядерных реакциях

В главе I указывалось на значение ионизации в изучении радиоактивности и упоминалось об электроскопе. В настоящем приложении мы кратко остановимся на одном, уже не применяющемся методе, имеющем, как и

7. Методы, которые есть и которые будут

7. Методы, которые есть и которые будут

Богат приборный арсенал современной науки о звездах. И все-таки астрономы недовольны. А чем? Не у них ли лучшая техника современности и заинтересованность сильнейших умов планеты? Не у них ли обсерватории старые и новые? Да еще в

3. Снова методы, инструменты, люди — все вместе

3. Снова методы, инструменты, люди — все вместе

Снова методы, инструменты, люди — все вместе

Первый телескоп, как известно, появился у Галилея. Правда, кое-кто из святых отцов считал безобидный инструмент «бесовским снарядом» и в доказательство приводил слепоту старого ученого как наказание божие. Однако и слепой,

5.2. Методы изучения метеоров и характеристики метеоров

5.2. Методы изучения метеоров и характеристики метеоров

Основные сведения о метеороидном веществе получают с помощью методов, основанных на астрономических наблюдениях. Другим источником сведений о метеороидном веществе являются метеориты — остатки крупных метеорных

Три режима защиты от коррозии

При всем том, что мы говорим о защите от коррозии, у вас может возникнуть соблазн подумать, что существует миллион способов сделать это. Но на самом деле защитные покрытия обеспечивают защиту от коррозии одним из трех способов.

По сути, они либо блокируют объединение элементов, необходимых для начала процесса коррозии, активно предотвращают возникновение электрохимической реакции, либо направляют процесс коррозии в направлении, которое в конечном итоге не наносит вреда активу.

Вот как работает каждая из этих трех стратегий:

Барьерные покрытия

Барьерные покрытия предназначены для предотвращения контакта воды, кислорода и других химических веществ с подложкой. На самом деле считается само собой разумеющимся, что некоторое количество воды и кислорода достигнет поверхности, которую защищают барьерные покрытия. Но поскольку вода, которая проходит через барьерное покрытие, не имеет значительного заряда (это означает, что в воде нет высокой концентрации ионов), не все основные элементы, необходимые для запуска процесса коррозии, присутствуют.

Согласно NACE важно, чтобы барьерное покрытие обладало следующими характеристиками:

- Химическая стойкость

- Виброустойчивость

- Хорошие смачивающие свойства для обеспечения равномерного нанесения

- Прочная адгезия даже в присутствии влаги

Большинство покрытий обладают хотя бы некоторыми свойствами барьерного покрытия. В зависимости от обстоятельств некоторые из перечисленных ниже типов защиты от коррозии могут сочетаться с продуктом, специально разработанным с учетом барьерных свойств, для достижения максимальной защиты.

В зависимости от обстоятельств некоторые из перечисленных ниже типов защиты от коррозии могут сочетаться с продуктом, специально разработанным с учетом барьерных свойств, для достижения максимальной защиты.

Термические барьерные покрытия являются одним из наиболее часто используемых примеров этого типа защиты от коррозии. Они используются для защиты от влаги на подложках, которые обычно нагреваются до очень высоких температур. Поскольку между слоем изоляции и подложкой часто создается зазор, любая влага, попадающая на поверхность, может вызвать процесс коррозии в отсутствие барьерного покрытия. Известная как коррозия под изоляцией (CUI), это распространенная проблема, которую призваны решить теплозащитные покрытия.

Ингибирующие покрытия

Находящиеся в грунтовочной части системы покрытий, ингибирующие покрытия состоят из пигментов, которые активно препятствуют химическим реакциям. Эти покрытия были разработаны для предотвращения коррозии. Они делают это, мешая электролитам, необходимым для запуска процесса коррозии.

Свинцовый сурик является хорошо известным примером ингибиторного покрытия, поэтому он так широко использовался до того, как были полностью осознаны вредные последствия воздействия свинца. Поскольку свинцовые пигменты стали строго регулироваться в конце 19В 70-х годах эта стратегия коррозионной стойкости была жестко регламентирована до такой степени, что больше не использовалась широко в Соединенных Штатах.

Защитные покрытия

Защитные покрытия представляют собой бескорыстную разновидность покрытий, состоящую из металла, обычно цинка, который корродирует преимущественно по сравнению со сталью. По сути, этот метод захватывает процесс коррозии и направляет его в направлении, которое не будет вредным для актива, для защиты которого предназначено покрытие. Чтобы быть эффективными, расходуемые покрытия (также иногда называемые «катодной защитой») должны наноситься непосредственно на черный металл, такой как сталь.

Поскольку расходуемые покрытия, такие как неорганические и органические цинковые грунтовки, предназначены для нанесения непосредственно на подложку, их часто комбинируют с верхними покрытиями, обладающими другими барьерными свойствами, для комбинированной защиты от коррозии.

Цинковые грунтовки являются отличными примерами катодной защиты подложки. Цинк не только корродирует преимущественно сталь, но и, как правило, корродирует медленнее, чем другие расходуемые покрытия, что позволяет увеличить промежутки времени между нанесением покрытия.

Давайте поговорим

Какой способ защиты от коррозии подходит для вашего проекта? Это будет зависеть от ряда факторов. Если вы готовы обсудить свой проект с опытными специалистами по покрытиям, свяжитесь с нами сегодня.

Покрытия антикоррозионные для различных видов коррозии

Изображение предоставлено GaViAl/Shutterstock.com

Высокоэффективные конструкционные компоненты и технологическое оборудование часто подвергаются коррозии независимо от типа используемого материала, а антикоррозионные покрытия могут увеличить срок службы детали, а также снизить затраты на техническое обслуживание и замену. Однако для того, чтобы выбрать подходящее покрытие, важно определить тип коррозии, к которой склонна деталь. В зависимости от того, как деталь используется и каким условиям она подвергается, вид развивающейся коррозии может различаться.

В зависимости от того, как деталь используется и каким условиям она подвергается, вид развивающейся коррозии может различаться.

Какие бывают виды коррозии металла?

Многие металлы, подвергающиеся воздействию сухого воздуха, образуют на своей поверхности коррозионный слой, который может защитить нижележащий металл, пока воздух остается сухим. Алюминий, например, быстро образует на своей поверхности пленку из оксида алюминия, которая плотно прилегает к основному металлу и предотвращает дальнейшую коррозию, даже при изменении атмосферных условий. С другой стороны, железо и сталь образуют слой ржавчины в сухих условиях, но по мере повышения влажности и температуры эта ржавчина будет продолжать формироваться в основном материале. Но железный стержень в сухом воздухе может образовывать защитный слой оксида железа, пока воздух остается сухим.

Явление электрохимической коррозии хорошо известно. Два разнородных металла, таких как медь и цинк, погруженные в воду, быстро вступят в электрохимическую реакцию, при которой один металл — в данном случае цинк — станет анодом и отдаст электроны другому материалу — меди. Медь в этом случае выступает в роли и называется катодом. С химической точки зрения, цинк подвергается процессу окисления, его атомы металла теряют один или несколько электронов и становятся ионами металла. Между тем, поскольку два металла электрически соединяются через водяную баню, медь подвергается процессу реакции и получает ионы цинка. Это принцип работы гальванического элемента.

Медь в этом случае выступает в роли и называется катодом. С химической точки зрения, цинк подвергается процессу окисления, его атомы металла теряют один или несколько электронов и становятся ионами металла. Между тем, поскольку два металла электрически соединяются через водяную баню, медь подвергается процессу реакции и получает ионы цинка. Это принцип работы гальванического элемента.

Любые два разнородных металла в контакте будут иметь такое отношение анод-катод. Для определения склонности любой комбинации разнородных металлов к коррозии используется понятие электродного потенциала. Он присваивает стандартный электродный потенциал (в вольтах) каждому металлу, используя газообразный водородный электрод в качестве нулевого эталона. Ниже приведен список металлов с электродным потенциалом, показанным для двух крайних случаев (магний и золото).

Магний -2,363

Бериллий

Алюминий

Марганец

Цинк

Хром

Железо

Кадмий

Никель

Олово

Свинец

Водород 0

Медь

Меркурий

Серебро

Палладий

Платина

Золото +1. 420

420

При контакте любых двух металлов тот, что находится выше в таблице, становится анодом и подвергается коррозии. Таким образом, использование жертвенных цинковых анодов для защиты корпусов кораблей.

Хотя химические вещества могут разъедать металлы напрямую, большая часть коррозии, затрагивающей металлы, которые удерживаются или погружены в воду, или которые подвергаются образованию влагообразующих пленок из-за атмосферного воздействия, носит электрохимический характер.

Существует пять основных типов коррозии: гальваническая, растрескивание под напряжением, общая, локализованная, и коррозия щелочью .

Гальваническая коррозия чрезвычайно распространена и возникает, когда два металла с разными электрохимическими зарядами соединяются токопроводящим путем. Коррозия возникает, когда ионы металла перемещаются из анодного металла в катодный металл. В этом случае будет нанесено антикоррозийное покрытие, чтобы предотвратить либо перенос ионов, либо условие, которое его вызывает. Гальваническая коррозия также может возникнуть при наличии одного нечистого металла. Если металл содержит комбинацию сплавов с разными зарядами, один из металлов может подвергнуться коррозии. Это называется межкристаллитной коррозией. Анодный металл является более слабым, менее стойким и отдает ионы более сильному, положительно заряженному катодному металлу. Без воздействия электрического тока металл корродирует равномерно; это тогда известно как общая коррозия.

Гальваническая коррозия также может возникнуть при наличии одного нечистого металла. Если металл содержит комбинацию сплавов с разными зарядами, один из металлов может подвергнуться коррозии. Это называется межкристаллитной коррозией. Анодный металл является более слабым, менее стойким и отдает ионы более сильному, положительно заряженному катодному металлу. Без воздействия электрического тока металл корродирует равномерно; это тогда известно как общая коррозия.

Коррозионное растрескивание под напряжением (SCC) может серьезно повредить компонент, который не подлежит ремонту. При экстремальном растягивающем напряжении металлический компонент может испытывать SCC по границе зерен – образуются трещины, которые затем становятся объектами для дальнейшей коррозии. Существует несколько причин SCC, в том числе стресс, вызванный холодной обработкой, сваркой и термической обработкой. Эти факторы в сочетании с воздействием окружающей среды, которая часто увеличивает и усиливает растрескивание под напряжением, могут означать, что деталь переходит от незначительной коррозии под напряжением к отказу или непоправимому повреждению. В латуни разрушение из-за коррозионного растрескивания под напряжением называется «сезонным растрескиванием»; в стали это известно как «щелочное охрупчивание». Водородное охрупчивание стали также считается коррозионным явлением.

В латуни разрушение из-за коррозионного растрескивания под напряжением называется «сезонным растрескиванием»; в стали это известно как «щелочное охрупчивание». Водородное охрупчивание стали также считается коррозионным явлением.

Общая коррозия возникает в результате ржавчины. Когда металл, особенно сталь, подвергается воздействию воды, поверхность окисляется и появляется тонкий слой ржавчины. Как и гальваническая коррозия, общая коррозия также является электрохимической. Чтобы предотвратить окисление, защитное покрытие должно препятствовать реакции.

Локальная коррозия возникает, когда небольшая часть компонента подвергается коррозии или контактирует со специфическими вызывающими коррозию нагрузками. Поскольку небольшая «локальная» область подвергается коррозии гораздо быстрее, чем остальная часть компонента, и коррозия протекает наряду с другими процессами, такими как напряжение и усталость, конечный результат намного хуже, чем результат одного напряжения или усталости.

Коррозия едкого агента возникает, когда загрязненный газ, жидкости или твердые вещества изнашивают материал. Хотя большинство загрязненных газов не повреждают металл в сухом виде, при воздействии влаги они растворяются, образуя вредные вызывающие коррозию капли. Сероводород является примером одного из таких едких агентов.

Антикоррозионные покрытия

Коррозионно-стойкие покрытия для металла различаются в зависимости от типа используемого металла и типа необходимой защиты от коррозии. Для предотвращения гальванической коррозии сплавов железа и стали полезны покрытия из цинка и алюминия. Крупные компоненты, такие как мосты и энергетические ветряные мельницы, часто обрабатываются цинковыми и алюминиевыми антикоррозионными покрытиями, поскольку они обеспечивают надежную долгосрочную защиту от коррозии. Стальные и железные крепежные детали, резьбовые крепежные детали и болты часто покрыты тонким слоем кадмия, который помогает блокировать поглощение водорода, что может привести к растрескиванию под напряжением.

Помимо кадмиевых, цинковых и алюминиевых покрытий, в качестве коррозионностойких покрытий часто используют никель-хромовые и кобальт-хромовые покрытия из-за их низкой пористости. Они чрезвычайно влагостойкие и поэтому помогают предотвратить развитие ржавчины и возможное ухудшение состояния металла. Оксидная керамика и металлокерамические смеси являются примерами покрытий, обладающих высокой износостойкостью в дополнение к коррозионной стойкости.

Цинкование (гальванизация) стали является расходуемым анодным приложением. Цинк разъедает и защищает сталь, на которую он нанесен. Толщина покрытия определяет срок службы стальной детали. Точно так же расходуемые аноды могут быть размещены на конструкциях для защиты металла. Вместо стали «горит» анод. Для таких конструкций, как трубопроводы, которые слишком велики для защиты с помощью расходуемых анодов, для защиты от коррозии используется так называемый подаваемый ток. Здесь отрицательная сторона источника питания постоянного тока подключена к конструкции, а положительная клемма подключена к электродам, встроенным рядом со структурой.

Анодирование — еще один метод покрытия, используемый для предотвращения коррозии, особенно алюминия. Этот процесс откладывает оксид алюминия на поверхности более толстым слоем, чем тот, который образуется естественным путем.

Стойкость стали к атмосферной коррозии может быть улучшена путем добавления приблизительно 0,20% меди. Однако высокопрочные низколегированные стали (HLSA) обладают еще большей стойкостью.

Многие металлы естественным образом устойчивы к коррозионным агентам: сталь устойчива к концентрированной серной кислоте; нержавеющая сталь устойчива к азотной кислоте; олово устойчиво к дистиллированной воде и т. д.

Покрытия, содержащие хроматы и фосфаты, являются эффективными ингибиторами коррозии. Для защиты от коррозии также используются многочисленные покрытия на полимерной основе.

Резюме

В данной статье представлено краткое обсуждение коррозии и антикоррозионных покрытий. Для получения дополнительной информации о сопутствующих продуктах или процессах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.