Волочение это: что это, сущность процесса, оборудование

Содержание

Что такое волочение и особенности технологического процесса

Содержание

- 1 Виды

- 2 Способы

- 3 Технология волочения проволоки

- 4 Основные этапы

- 5 Особенности процедуры

- 6 Какое оборудование применяется

- 7 Как подготавливаются металлические заготовки

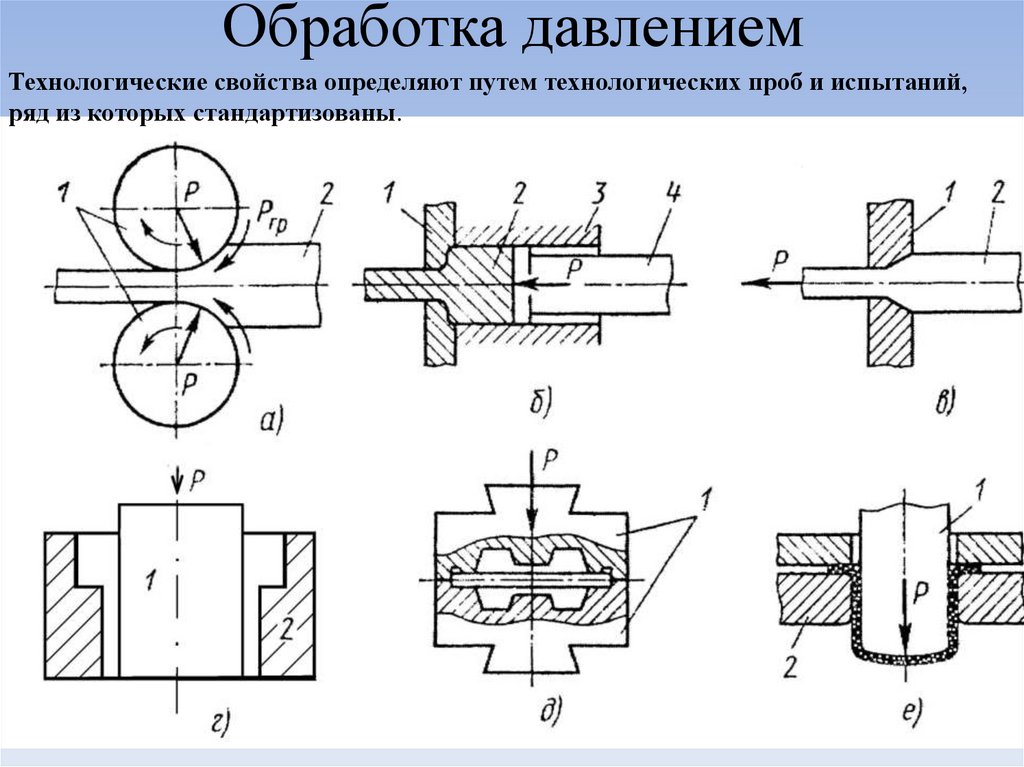

Процесс волочения является формой обработки металла под давлением, при котором заготовка с круглым или фасонным сечением протягивается сквозь отверстия с сечением меньшим, чем размер протягиваемой заготовки.

В итоге прокатка изменяет свое сечение в меньшую сторону, а длина, напротив, увеличивается. Технология активно используется во время изготовления металлической проволоки, труб и иного металлопрофиля. Работа осуществляется на волочильных станках.

Содержание

- Виды

- Способы

- Технология волочения проволоки

- Основные этапы

- Особенности процедуры

- Какое оборудование применяется

- Как подготавливаются металлические заготовки

Виды

Исходя из типа операции, можно выделить следующие технологии:

- Сухая – производится сквозь емкость с мыльным порошком.

- Мокрая – с использованием мыльной эмульсии.

Чистота обработки также влияет на вид:

- Черновая или подготовительная;

- Чистовая – финальная стадия, требуемая для создания необходимой формы, размера.

Кратность перехода определяет:

- Однократный;

- Многократный – предполагается несколько заходов через станок одной детали.

Исходя из параллельности выполнения работы:

- Однониточные;

- Многониточные – участвует сразу несколько деталей.

Подвижность волок:

- Неподвижная;

- Вращающаяся.

Нагрев также влияет на технологию обработки:

- Холодная;

- Горячая.

Способы

Различают следующие варианты обработки:

- Барабанное – проволока, трубы, профили формируются на оборудовании барабанного типа.

- Беззавивочное – предполагает проталкивание детали передним концом вперед. Захватка заранее не изготавливается.

- Безоправочное – внутренние поверхности заготовки не обладают контактом с технологическим инструментом.

Зачастую осуществляется в 2 волоки.

Зачастую осуществляется в 2 волоки. - Бухтовое – обработка труб из заготовок, собранных в бухты или же после волочения протянутые трубы сматываются в бухты. Способ предполагает работу как с оправочным, так и безоправочным волочением.

- Гидродинамическое – используются комбинированные волочильные устройства. Достаточно сложный технологический процесс наложил определенные ограничения на использование в широкой промышленности. Используется лишь в исключительных ситуациях.

- Длиннооправочное – пропускание заготовки сквозь волоки, имеющие длинные подвижне недеформируемые оправки, которые впоследствии извлекается.

- Мокрое – предполагает погружение волок в жидкие смазки.

- На деформируемых оправках – протягивание деталей сквозь оборудование с длинными подвижными оправками, которые деформируются формируемой деталью.

- За закрепленных оправках – относится к числу наиболее используемых способов.

- На самоустанавливающихся оправках – обрабатываются внутренние поверхности заготовок незакрепленными самоустанавливающимися оправками, которые удерживаются путем уравновешивания прикладываемых усилий.

- Волочение проволоки – одна из самых древних технологий обрабатывания металлов с помощью давления. Для смазки применяется жидкая смазка или эмульсия.

- Профилировочное – протягивание трубы, имеющей некруглую (фасонную) форму.

- Стержневое – вводится стержень в трубные заготовки для последующего ее протягивания совместно с ним. После прохождения волок стержень извлекается.

- Ультразвуковое – наложение деталь ультразвукового излучение. Способствует снижению сопротивления деформации и коэффициента трения.

- Электропластическое – протягивание труднодеформируемого сплава.

Технология волочения проволоки

Операция волочение, в сравнении с прокатом, способна обеспечить в несколько раз большую чистоту поверхности. Помимо этого заготовки обретают лучшие механические характеристики, что свидетельствует об укреплении конечного изделия.

Необходимо отметить, что современное технологическое оборудование способно гарантировать высокую производительность. В настоящее время волоки способны функционировать на высокой скорости без возникающих нарушений. При этом результат может достигать 60 м/с, с учетом высокой степени обжатия изначальных заготовок.

В настоящее время волоки способны функционировать на высокой скорости без возникающих нарушений. При этом результат может достигать 60 м/с, с учетом высокой степени обжатия изначальных заготовок.

Основные этапы

Процесс предполагает проведение нескольких стадий:

- Травление исходников. Применяется сернокислый раствор, нагреваемый до 50°С. Требуется для увеличения срока эксплуатации матриц путем удаления окалин.

- Отжиг. Выполняется для повышения пластичности и формирования мелкозернистости.

- Удаление остатков сернокислого раствора путем промывки и нейтрализации.

- Заострение концов с помощью молота.

- Проведение процедуры протягивания.

- Отжиг.

После основной технологии обработки проволока может быть подвергнута дополнительным – рез, оправка, торцевание и т.д. Представленное видео, поможет наглядно понять технологию и сущность операции.

Особенности процедуры

Рассматриваемая технология, как считают специалисты, имеет единственный значительный недостаток – незначительная деформация проволоки. Объясняется это тем, что уровень деформационных усилий ограничен степенью прочности детали, к которой приложены определенные станком усилия.

Исходный материал для волочения – непрерывные отлитые, спрессованные, скатанные заготовки из цветного или черного металла, а также углеродистые и легированные стали. Высокий уровень качества можно достичь в случае с исходным сырьем с определенной микроструктурой.

Раньше стальная проволока обрабатывалась патентированием – нагревом, при температуре которого происходила аустенизация и экспозиции в соляных или свинцовых расплавах. Выдержка производилась примерно при 500°С.

4

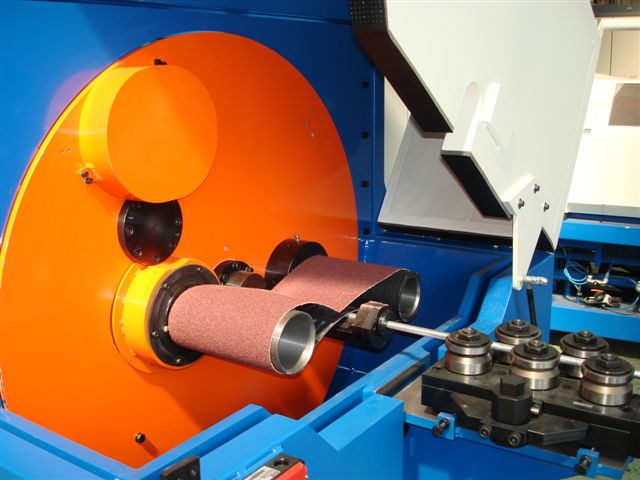

Какое оборудование применяется

При волочении медной и стальной проволоки используется оборудование именуемое станом, в котором основным элементом является так называемый «глазок» или волока. Ее сечение всегда меньше, чем размеры поперечного сечения пропускаемых сквозь нее заготовок.

Ее сечение всегда меньше, чем размеры поперечного сечения пропускаемых сквозь нее заготовок.

В современных условиях в промышленности используется оборудование 2 видов, отличающихся тянущими механизмами:

- Станок, в котором готовое изделие сматываются в барабан. Этим создаются тяговые усилия.

- Станок, предполагающий движение готового изделия прямолинейно.

Оборудование 2 типа чаще всего используется при волочении трубных изделий, не требующих сворачивания в бухту. В основном проволока и трубы малого сечения производятся на станках с барабанными механизмами. Они, исходя из своей конструкции, бывают:

- Однократный;

- Многократный – предполагающий скольжение или без такового, а также с использованием принципа противонатяжения заготовки.

Самая простая конструкция у однократного оборудования. Технологический процесс предполагает протягивание проволоки в 1 проход. При работе на многократном станке катанка может пройти два или три прохода.

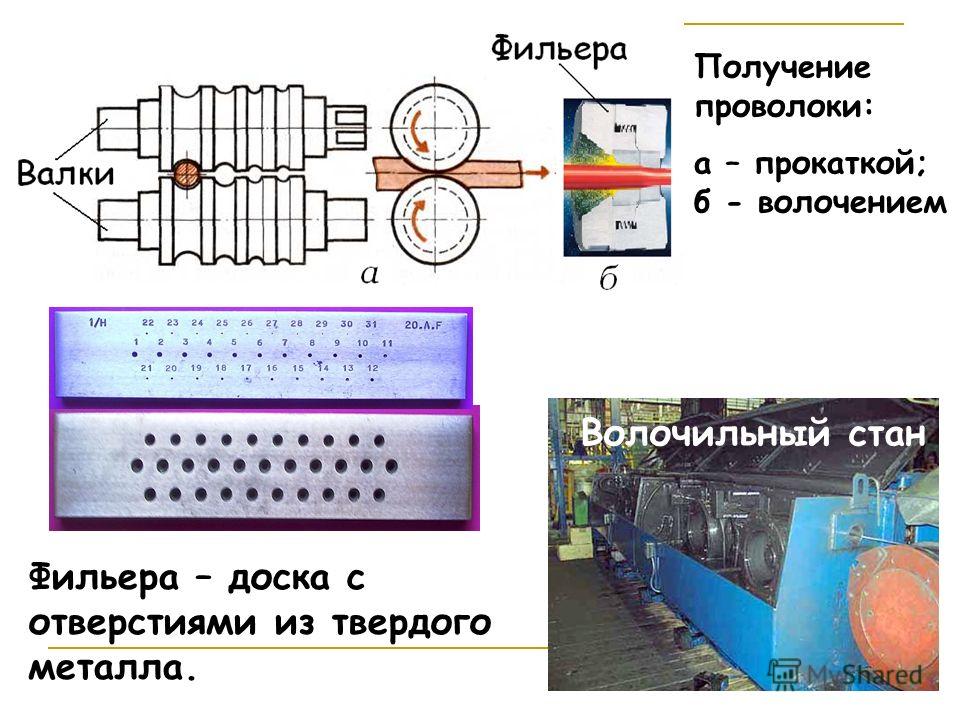

Любой волочильный станок имеет главный рабочий орган – фильеру, которая создается из твердого металлокерамического сплава. Подобные металлы отличаются повышенной твердостью, высокой стойкостью к истиранию и низкой вязкостью. В некоторых ситуациях фильеры могут изготавливаться из технических алмазов, что дает определенные преимущества при обработке сложных металлов.

Фильеры размещены в прочных и вязких стальных обоймах – волочильной доске. Пластичная обойма не способна оказать существенное давление на фильеру, но в то же время значительно понижает растягивающие напряжения, возникающие при работе.

Современные предприятия зачастую применяют сборные волоки, позволяющие с большей эффективностью проводить процессы. Помимо этого уменьшается расход электроэнергии, а КПД повышается до 30%.

Как подготавливаются металлические заготовки

Добиться качественного изделия, работая на волочильном оборудовании, можно только если предварительно необходимым образом подготовить заготовку. Она предполагает удаление окалины. Для этого применяются следующие способы обработки:

Она предполагает удаление окалины. Для этого применяются следующие способы обработки:

- Механическая;

- Химическая;

- Электрохимическая.

Наиболее дешевым и простым методом является механическая очистка. Она в основном используется для очистки заготовки из углеродистой стали. Во время обработки катанка изгибается в различные стороны. При этом по поверхности работают механические щетки.

Технология химической очистки более сложная и трудоемкая. Для этого может применяться соляная или серная кислота. При этом волочильщик должен обладать соответствующей квалификацией для выполнения подобной работы. Однако этот метод незаменим, если требуется волочить проволоку, сделанную из нержавеющей или высоколегированной стали. После влияния химических растворов поверхности заготовок тщательно промывают.

Суть электрохимического метода заключается в травлении в электролитическом растворе. Исходя из особенности материала и условий он может быть анодным и катодным.

Волочение проволоки – особенности технологии и оборудование

- Основные этапы

- Особенности процедуры

- На каком оборудовании выполняется волочение металлов

- Подготовка металлических заготовок

- Волочение медной проволоки

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

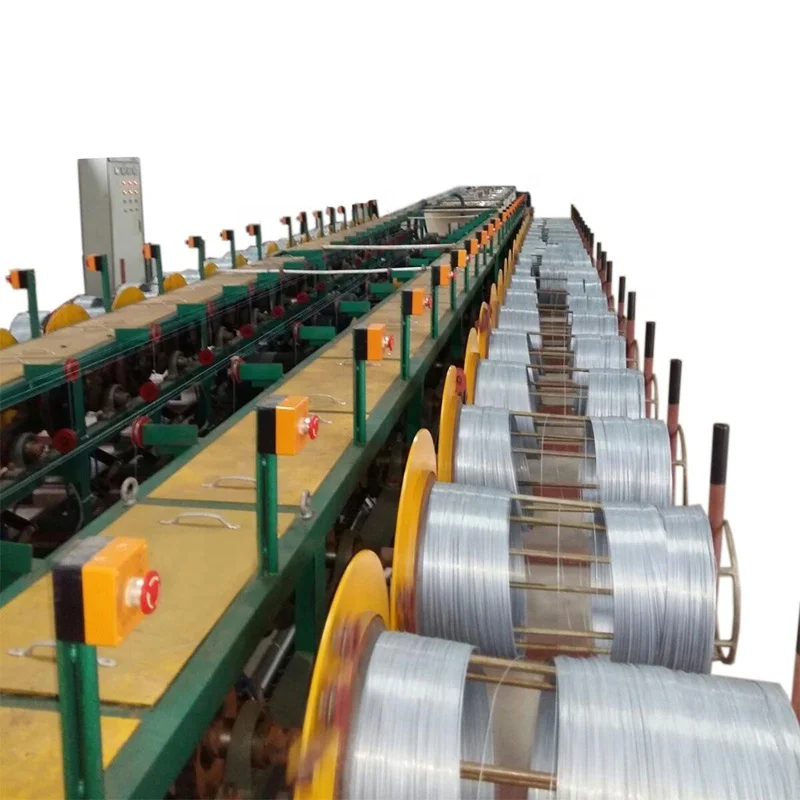

Линия производства проволоки по методу волочения

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Методы волочения

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

1. Требования К стальной проволоке и процессам ее производства предъявляется такое количество требований, что их систематизация практически невозможна.

Таблица 1. Критерии выбора смазочных материалов для волочения стальной проволоки

Базовый материал (в соответствии с типом и силой натяжения)

Сила натяжения стальной проволоки варьирует в широком диапазоне и зависит от конкретного применения: например, 350 Н/мм2 — для отожженной вязальной проволоки, а 800 Н/мм2 — для гвоздильной проволоки. 2. Многослойная смазочная подложка Для улучшения адгезии смазочного материала применяют его послойное нанесение. Помимо своей непосредственной функции снижения трения, нанесенный смазочный материал предотвращает непосредственный контакт между проволокой и волочильным отверстием. Формируемая подложка состоит как из адсорбированных, так и из химически связанных, так называемых реакционных слоев. 3. Смазочные подложки на основе извести Известь — гидроксид кальция Са(ОН)2, наносят из горячей водной суспензии на витки проволоки погружением с протравливанием (или протяжкой через печь с футеровкой из фосфорсодержащего известняка). Помимо улучшения скольжения, известь нейтрализует кислоту, оставшуюся после протравливания. В зависимости от требуемой толщины слоя концентрация Са(ОН)2 варьирует от 5 до 30 г/л. Толщина применяемого слоя, который образуется в результате многократного погружения с последующей сушкой, зависит от стадий волочения, и для грубой проволоки он значительно толще, чем для тонкой. Следует отметить, что при протравливании соляной кислотой в известковой ванне образуются хлориды, а при протравливании серной кислотой — сульфаты. 4. Смазочные подложки на основе буры Проволока погружается в раствор при температуре 80—90 °С, содержащий от 120 до 350 г/л Na2B4O7 • l0H2O декагидрат-тетраборнокислого натрия. Затем проволока высушивается, и на ней образуется слой пентагидрат-тетраборнокислого натрия Na2B4O7 • 5H2O, который значительно улучшает скольжение проволоки. Для высокоуглеродистой стали использование буры в качестве смазочной подложки дает лучшие результаты, чем при применении извести. Однако из-за трудностей нанесения бура как смазочная подложка используется только в том случае, если чувствительное фосфатное покрытие разрушается при применении извести. 5. Смазочные подложки на основе фосфатов При особо сложных условиях волочения стальной проволоки в качестве смазочной подложки используют фосфат цинка в концентрации около 3—7 г/м2. Протравливание: Fe + 2Н3РO4→ Fe(H2PO4)2 + Н2↑ Образование слоя в отсутствии двухвалентного иона Fe (гипотетически этот ион образуется): 3Zn(H2PO4)2→ Zn3(PO4)2 ↓ + 4Н3РO4 Образование фосфатного слоя в присутствии двухвалентного иона Fe: 2ZnHPO4 + Fe2+ + 2Н2O → Zn2 Fe (PO4)2 ↓ + 2H3O+ В настоящее время при производстве стальной проволоки сухим волочением с использованием мыл в качестве подложки применяют сочетание фосфата цинка с известью. 6. Оксалатное и силикатное покрытия Нержавеющая сталь не может подвергаться фосфатированию, и ее покрывают оксалатным покрытием; соответственно, реакционный раствор содержит щавелевую кислоту вместо фосфорной, образующиеся соли железа являются активаторами и ускорителями процессов. Протравливание: Fe + 2Н+ → Fe2+ + Н2↑ Образование слоя: Fe2+ + (COO)2— Fe(COO)2↓ Образовавшийся слой оксалатов содержит не только оксалат железа, но и оксалаты других металлов, присутствующих в сплаве, например никеля и хрома. В результате в зависимости от состава, структуры и толщины слоя на поверхности стали образуется покрытие толщиной от 3 до 20 г/м2 бледно-серого, желтовато-зеленого, темно-зеленого или даже черного цвета покрытия, которое, как правило, является мелкокристаллическим. Такие покрытия применимы только для холодного формования. Силикатные покрытия (например, жидкое стекло) используют довольно редко в связи с возможным образованием абразивных продуктов, которые могут создавать проблемы при мокром волочении. Металлические покрытия 7. Смазочные материалы для волочения стальной проволоки Требования, предъявляемые к смазочным материалам при волочении стальной и медной проволоки, аналогичны. Чем толще проволока, тем больше полярных и противозадирных компонентов должно присутствовать в смазочном материале. Это условие справедливо и для эмульсий, используемых при волочении тонкой проволоки, и для смазочных материалов для волочения средней проволоки.

Мыла выбирают не только исходя из их температуры плавления.

Роман Маслов.

|

Волочение проволоки: технология, характеристика процесса

Одним из распространённых вариантов обработки металла стало волочение проволоки, технология, характеристика процесса зависят от конкретного производства. Технология известна человечеству уже не одно десятилетие. Этот метод используют для того, чтобы увеличить протяжённость, а также снизить поперечные параметры заготовки.

Технология известна человечеству уже не одно десятилетие. Этот метод используют для того, чтобы увеличить протяжённость, а также снизить поперечные параметры заготовки.

- О сути операции, процессе выполнения

- О других важных особенностях процедуры

- Особенности оборудования для проведения работы

- Информация об удалении окалины

- Удаление окалины механическим путём и волочение

О сути операции, процессе выполнения

Волочение – это название для процесса, при котором происходит протягивание заготовок через отверстия, которые сужаются. При этом исходный материал может быть любым:

- Алюминий.

- Сталь.

- Медь – она тоже допускает использование такого инструмента, как фильеры для волочения проволоки.

Волока – это инструмент, который используется для решения задачи. Фильера – название отверстия, конфигурацией определяющего форму профиля в готовом виде, после обработки.

По сравнению с прокаткой в исполнении волочильщика, методика волочения гарантирует повышение чистоты и точности на поверхности проволоки. То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

Особенно популярна технология при изготовлении фасонных профилей, требующих высокой прочности. Удачно получаются трубы с разным диаметром, проволоки с сечением в пределах от 1-2 микрон до 10 миллиметров. Возможны и большие показатели. Призма волочения помогает добиться точного результата.

При использовании современных технологий волочения гарантирована высокая производительность оборудования. При волоках это тоже просто. Даже операции с высокой скоростью не мешают добиваться результатов постоянно, без периодических сбоев. Величины обжатия исходного материала остаются серьёзными. Надо только использовать правильный станок для волочения проволоки.

Сам процесс волочения состоит из нескольких этапов, среди которых:

- Сначала исходное сырьё проходит травление в сернокислом растворе, температура которого составляет примерно 50 градусов.

Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок.

Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок. - После первого этапа осуществляют отжиг металлической поверхности, предварительный. Его выполняют с целью увеличения различных характеристик исходного материала. Так обеспечивается мелкозернистая структура у основания. Кроме того, современные методы защищают провод от повреждений.

- Агрессивный раствор нейтрализуют, чтобы можно было провести травление. После заготовки промывают. Без этого волочение труб невозможно.

- Концы исходного металлического сырья заостряются при помощи молота или ковочных волков.

- Непосредственно процесс волочения.

- Выполнение отжига. На этом волочение труб заканчивается.

Готовая проволока может подвергаться дополнительным операциям по обработке, включая резку изделий на требуемые по длине отрезки, правку, снятие концов и так далее. Отпечатки на изделиях не появляются.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Особенности оборудования для проведения работы

Для волочильных технологических операций используют специальные станки. Они оборудованы так называемым «глазком». Именно через него протягивают проволоку. Волока по сравнению с ней наделяется меньшим диаметром. Станы можно разделить на следующие по устройству механизма тянущего типа:

- Агрегаты с наматыванием металла на барабан.

- Машины, предполагающие движение по прямой линии. И сохранение суммарного обжатия.

Есть и специальные станы, созданные для производства изделий, не требующих комплектовки в бухты. Речь идёт о трубах и прутках. Именно проволоку, другие детали небольшого размера изготавливают с использованием барабанов. У такого оборудования тоже выделяют несколько разновидностей:

- Многократные станы, функционирующие без скольжения либо со скольжением.

- Однократные.

- Многократные станы с противонатяжением заготовок.

Использование всего одного прохода для завершения операции предполагается в самом простом механическом станке. Многократные станы предполагают использование 2-3 проходов. Волочение проволоки подразумевает, что схема используется непрерывная. У самых крупных предприятий, как правило, на вооружении стоит по полтора-два десятка агрегатов. Латунная щепа у них не появляется.

Саму проволоку при выполнении операции, когда используются станы, укладывают в стальную обойму, которая отличается прочностью и вязкостью. Она ни в коем случае не сжимает изделие, но снижает напряжения растягивания, которые могут появляться в момент выполнения операции по волочению. Волоки изготавливают из технических алмазов, это позволяет катанку из стали минимальной толщины. Здесь станы становятся незаменимыми помощниками.

Волоки сборной конструкции в последнее время получают всё большее распространение. Высокое трение не мешает изготавливать качественные проволоки. Операция не требует серьёзных расходов электроэнергии. А производительность станов будет больше, на 20-30 процентов. Это важная характеристика процесса волочения.

Операция не требует серьёзных расходов электроэнергии. А производительность станов будет больше, на 20-30 процентов. Это важная характеристика процесса волочения.

Информация об удалении окалины

Надо тщательно подготовить поверхность к дальнейшей технологической обработке. Тогда и результат процесса волочения будет гораздо лучше. Для удаления окалины современные производства используют следующие технологии:

- Электрохимический метод.

- Механический способ.

- Химический вариант. Например, когда используется эмульсия для волочения медной проволоки.

Методика механической обработки – самая распространённая при создании заготовок из углеродистой стали. С точки зрения экономики, такое решение наиболее востребовано. И сама процедура выполняется без дополнительных сложностей.

Сначала проволоку укладывают между роликами спецконструкции, потом периодически происходит перегибание, в различных плоскостях. Наконец, металл из катанки и других вариантов очищается при помощи специальных щёток.

Химический метод избавления от окалины потребует серьёзных вложений денежных средств. В данном случае применяется соляная либо серная кислота. И для самих сотрудников операция связана с повышенной опасностью. Потому такие процессы применяются, только когда другие варианты недоступны по той или иной причине.

К оборудованию и самой работе допускают только тех, кто прошёл специальное обучение. Химические варианты процедуры станут незаменимыми, если окалину требуется удалить с нержавеющих, кислотостойких высоколегированных марок сталей. Это отличный вариант для тех, кого волнует, как защитить кабель от истирания при волочении.

Электрохимическая очистка предполагает осуществление травления электролитического типа. Технология делится на катодные и анодные разновидности. Эффективность и безопасность второго варианта выше. В данном случае роль анода играет очищаемая заготовка. Катодом становится медь, железо либо свинец.

Катодное травление представляет большую опасность в связи с тем, что при нём происходит активное выделение водорода в атмосферу. Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Заготовку надо тщательно промыть после того, как с неё удалили окалину, используя химический метод. Иначе конструкция не избавится от проблемных элементов:

- солей железа;

- грязи;

- шламов;

- остатков травильных элементов;

- раствора кислоты.

Эти компоненты просто засохнут, если не провести обработку сразу после завершения операции. Сначала конструкцию промывают в холодной воде, потом переходят к давлению в холодной. Величина давления с отжигом – примерно 700 Па.

Видео: волочение проволоки в Германии.

Удаление окалины механическим путём и волочение

В настоящее время запущено большое количество линий, которые относятся к комбинированной разновидности. В частности, производители совмещают устройства удаления окалины с волочильными станами. Есть и другие варианты комбинирования. Смазка для волочения помогает при любом из них.

В частности, производители совмещают устройства удаления окалины с волочильными станами. Есть и другие варианты комбинирования. Смазка для волочения помогает при любом из них.

Такое решение и использование методики даёт владельцам сразу несколько преимуществ:

- Нет необходимости совершать дополнительные операции.

- Все действия совершаются в одном месте.

- Катанка легко транспортируется в волочильное производство.

Стандартные и старые линии волочения трудно совместить с травильными станками из-за серьёзных габаритов. Но современные технологии позволили снять ограничение при расчете.

Объединение агрегатов имеет и другие положительные стороны:

- Сокращение персонала, требуемого для выполнения операций.

- Сокращение расходов, связанных с процессом.

- Удаление окалины механическими способами стоит дешевле, если сравнить с применением оборудования для химических процессов.

- Травильный агрегат не даёт отходов, что позволяет сохранить безопасность при любых условиях.

Рассчитать итоговые свойства становится проще.

Рассчитать итоговые свойства становится проще.

Некоторые предприятия используют так называемое многониточное волочение медной проволоки. Но с увеличением количества ниток падает скорость производства. Это связана с тем, что приходится тратить больше времени на ликвидацию последствий после выполнения каждой операции.

Многониточные станки требуют использования тщательного подхода при подготовке основания, проволочную конструкцию надо защищать. Необходимо грамотно подобрать так называемую технологическую смазку, средства охлаждения.

Republished by Blog Post Promoter

Модернизация процесса волочения проволочного изделия

АННОТАЦИЯ

В данной статье освещены теоретические вопросы (приоритетные пути развития волочения, современные инновационные методы) производства проволок и изделий различных профилей методом волочения.

При производстве проволок волочением из заготовок обращено особое внимание на разнообразие и механические свойства применяемых материалов. Освещены задачи каждой зоны волочильной матрицы. Приведена математическая модель расчета определения длины производимой проволки на основании размеров исходной заготовки.

Освещены задачи каждой зоны волочильной матрицы. Приведена математическая модель расчета определения длины производимой проволки на основании размеров исходной заготовки.

ABSTRACT

This article highlights the theoretical issues (priority ways of development of drawing, modern innovative methods) production of wires and products of various profiles by the method of drawing.

In the production of wires drawing from blanks, special attention is paid to the diversity and mechanical properties of the materials used. The tasks of each zone of the drawing die are covered. A mathematical model for calculating the determination of the length of the produced wire based on the dimensions of the original piece is given.

Ключевые слова: волочение, пластическая деформация, винтовочный рельеф, волок, матрица, филлер, стан, пруток, проволока, выходной конус, выходная зона, рабочий канал, тождество, структура, UPCAST, ВСК-13.

Keywords: dragging, plastic deformation, rifle relief, die, matrix, filler, mill, bar, wire, output cone, exit zone, working channel, identity, structure, UPCAST, VSK-13.

Волочение – специальный способ обработки металлов пластическим деформированием, при котором под действием деформирующей силы уменьшается площадь поперечного сечения и увеличивается длина изделия. Способ относится к обработке металлов давлением.

Пластическая деформация – растяжение или сужение металла под действием внешней силы.

Волочильная машина предназначена для получения различных профилей из углеродистых сталей и цветных металлов. Возможности этих машин зависят от способности, мастерства волочильщика. Поэтому машина получила название «Волочильный стан».

Волочильный стан – это оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности.

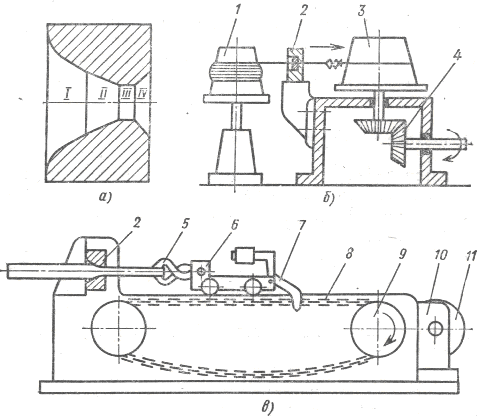

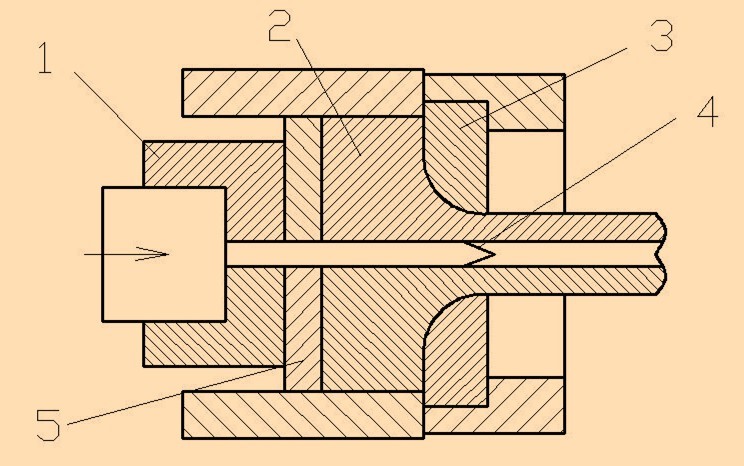

Для обработки металла посредством волочения служат станки, на которых и осуществляется сама технология волочения. С помощью данного оборудования металлические заготовки подвергаются обработке, состоящей в том, что их как бы протягивают через отверстия волоки матрицы. Размеры этих отверстий значительно меньше размеров заготовок, т. е. их сечений. Заготовки, проходя через волоки, расположенные в кратности, обжимаются. В связи с их обжатием изменяется их форма и сечение, что ведет к увеличению их длины (рис. 1).

С помощью данного оборудования металлические заготовки подвергаются обработке, состоящей в том, что их как бы протягивают через отверстия волоки матрицы. Размеры этих отверстий значительно меньше размеров заготовок, т. е. их сечений. Заготовки, проходя через волоки, расположенные в кратности, обжимаются. В связи с их обжатием изменяется их форма и сечение, что ведет к увеличению их длины (рис. 1).

Рисунок 1. Процесс волочения

Обработка металлов таким методом для производства деталей с круглым и фасонным сечением имеет ряд положительных характеристик: высокую точность профиля, чистоту поверхности. А при производстве методом холодного волочения имеются еще и дополнительные преимущества: увеличение предела текучести; прочности; твердости протягиваемой заготовки.

Многие сферы промышленности и народное хозяйство широко применяют продукцию волочильного производства.

Методы волочения используются:

при получении проволоки минимального диаметра 5 мкм;

при изготовлении тонких труб, труб диаметром макс. 400 мм.

400 мм.

Современные станы для обработки металлических деталей методом волочения достаточно совершенны.

Они на сегодня: с повышенной производительностью; хорошим качеством поверхности выпускаемого продукта; с увеличенной стойкостью волок; с улучшенными условиями техники безопасности.

Современная контрольно-измерительная техника позволяет четко выполнять процессы волочения, в значительной мере уже автоматизированные.

Волоки с высокой стойкостью обеспечивают достижение значительного увеличения скорости и волочение проволоки сверхтонкого диаметра. Очень жесткие требования предъявляются к точности размеров диаметра проволоки.

Современные волочильные станы по производству медной проволоки методом волочения представляют собой целые комплексные линии- UPCAST, в составе которых имеется оборудование, обеспечивающее исполнение операций по производству проволоки из различных медных сплавов. Протягиваемый материал, который будет подвергаться волочению, проходит ряд технологических подготовительных операций или тепловую обработку. Это обусловлено будущим назначением проволоки.

Это обусловлено будущим назначением проволоки.

Проволока должна быть соответствующим образом подготовлена к волочению. Она должна быть протравлена, может быть с защитным покрытием, подвергнута горячей и холодной промывке, просушке.

После выполнения вышеназванных этапов по подготовке к волочению проволоку передают на волочильный участок производства. В зависимости от цели использования проволока после волочения или термически обрабатывается, или промасливается, увязывается или пакуется. Она передается на больших бобинах или катушках.

По виду структуры волочильной матрицы и типов износа волоки в процессе эксплуатации их материал и конструкция разные. Волоки для волочения из цветных материалов, в частности медного прутка проволоки, имеют определенную конструкцию. Они изготавливаются из твердых сплавов. Например, победит, технический алмаз (ND), монокристалл (SSCD) и поликристалл (PCD). Выбор данных материалов позволяет повысить износостойкость рабочих поверхностей волоки матрицы. Конструкция волоки матрицы приведена на рис. 2.

Конструкция волоки матрицы приведена на рис. 2.

Рисунок 2. Конструкция волоки матрицы

Конструкция волоки матрицы состоит из пяти зон. Входная часть канала обеспечивает подачу смазывающей и охлаждающей жидкости и прутковой заготовки в зону, обжимающую рабочий конус и рабочий канал. Плавный переход к началу рабочего конуса предназначается для беспрепятственного перехода прутковой заготовки в рабочий канал через рабочий конус. Угол входа волоки стандартизован и равен 600, длина 0,1-0,3 от высоты h [1; 2], т. е. l = (0,1–0,3) h мм.

Рабочий конус волоки матрицы – основная часть волоки матрицы, необходимая для деформации прутка. Угол рабочего конуса матрицы равен 12-200, длина l=(0,4–0,6) h [1; 2]. Характеристики рабочего канала (калибрующей части) волоки матрицы определяют качество поверхностного слоя и диаметр получаемых изделий. Обычно его длина составляет 20-30% от номинального размера диаметра [1].

Обычно его длина составляет 20-30% от номинального размера диаметра [1].

Выходная зона канала волоки матрицы – это часть поверхности с пологолежащими шероховатостями, необходимой для плавного выхода проволоки из рабочей части канала. Поверхность рекомендуется обработать пластическим деформированием с нанесением винтовочного рельефа.

На выходе прутки вытягиваются из волоки матрицы. Высота выхода должна быть выбрана из возможностей обеспечения втягивающей силы, создаваемых в осевом направлении прутка.

Точка контакта, где пруток соприкасается с рабочей поверхностью конуса, очень важна для процесса волочения. В большинстве случаев практика показывает, что контакт имеет место между 0,33-0,66 от высоты поверхности рабочего конуса, что обеспечивает благополучную деформацию металла прутка. Кольцо видного износа в первую очередь появляется в зоне под точкой вхождения [2]. Точка контакта прутка с волоки матрицы приставляется на рис. 3.

Рисунок 3. Точка контакта проволоки, с волоки матрицы поверхности рабочего конуса

Точка контакта проволоки, с волоки матрицы поверхности рабочего конуса

При выборе материала волоки матрицы необходимо учитывать его твердость, теплопроводность и сопротивление радиальному деформированию. Сравнения физических свойств материала волоки матрицы приведены в таблице 1.

Таблица 1.

Физические свойства материала волоки матрицы

|

Свойства

|

HCD

|

ND

|

SSCD

|

Победит

|

|

Твердость, ГПа

|

50

|

88–118

|

50–100

|

50

|

|

Теплопроводность, Вт/(м.

|

500–600

|

800–2300

|

600–2200

|

29,33

|

|

Сопротивление радиальной деформации, ГПа

|

1,8

|

2,0

|

2,9

|

1,5

|

По мере использования существуют следующие виды износа:

– образование кольцевидных износов;

– образование полос царапин;

– образование сколов (отколов) в алмазах [1; 3; 15].

При волочении пруток уменьшается в диаметре и удлиняется в рабочем конусе. С этой граничной точки пруток соприкасается с поверхностью алмаза (фильера) и начинает формировать кольцо. Это кольцо деформации становится по мере того, как пруток проходит через волоки матрицы.

ВСК-13 – специализированный станок, в который входят 13 волоков матрицы, предназначенных для волочения медных и алюминиевых сплавов.

Производство проволок из меди и алюминия получается путем уменьшения большего диаметра на меньший и пропускания через волоки матрицы. Процесс происходит следующим образом: пруток с большим диаметром направляется во входную зону рабочего канала волоки матрицы. Пруток с меньшим диаметром вытягивается на выход рабочего канала волоки матрицы (рис. 1).

Волочильный стан имеет простую конструкцию. Для него характерна технологичность конструкции, производительность и экономия металла. Коэффициент использования металлов является приоритетом этой машины.

Коэффициент использования металлов – К:

где – масса исходной заготовки;

– масса заготовки после волочения.

Из приведенной формулы видно, что потеря металла незначительна. Незначительность в том, что на поверхности проволоки появляется нагар. Надо отметить, что в процессе волочения изменяется только площадь поперечного сечения и длина заготовки. Физико-механические свойства и структура металла улучшаются за счет винтовочного (кабестан Фараон) рельефа на наружной поверхности проволоки.

Надо отметить, что в процессе волочения изменяется только площадь поперечного сечения и длина заготовки. Физико-механические свойства и структура металла улучшаются за счет винтовочного (кабестан Фараон) рельефа на наружной поверхности проволоки.

На первом этапе «UPCAST» производит пруток диаметром 8 мм. На другом вытягивает до среднего размера. Затем на станке ВСК-13 изготавливается проволока диаметром 1,18 мм. Волочильный станок кабель ВСК-13 имеет 13 волоков матрицы. Волоки матриц оснащены филлером. Последний (13-й) волок матрицы имеет специальную конструкцию, предназначенную для передачи винтовочного рельефа. В качестве материала филлера использован стальной шар, изготовленный из ШХ (шарикоподшипниковая сталь).

Процесс волочения происходит при меньшей скорости, чем скорость натяжных (направляющих) роликов. Для улучшения процесса волочения пользуются эмульсией. В состав эмульсии входит вода, стиральное мыло, барическая сода и масло хлопчатника. Это уменьшает сопротивление на трение и нагрев проволок. Из табл. 2 по виду волочения выбирается щелочность и степень жирности в эмульсии.

Из табл. 2 по виду волочения выбирается щелочность и степень жирности в эмульсии.

Таблица 2.

Щелочность и степень жирности в эмульсии

|

Типы волочения

|

Эмульсия щелочная

|

Масса жира в эмульсии

|

|

Толстый

|

0,2–0,6

|

2,5–5,0

|

|

Средний

|

0,1–0,3

|

1,0–2,4

|

|

Тонкий и тончайший

|

0,1–0,2

|

0,6–1,2

|

При волочении прутка в толстом размере на ВСК-13 устанавливается 9 шт. рабочих волоков матрицы. Прутки с помощью этих филлеров деформируются и переводятся из большего диаметра на меньший.

рабочих волоков матрицы. Прутки с помощью этих филлеров деформируются и переводятся из большего диаметра на меньший.

Форма выходного канала изготовляется по форме и размеру получаемых изделий. Порядок выполняемой работы на волочильных станах, предназначенных для волочения проволок:

выбор оборудования, например ВСК-13;

скорость работы которого равна 7 м/с;

пруток толстый, диаметр которого равен 8 мм;

материал прутка – медь;

кратность волоки матрицы – 9 штук.

Заготовка-пруток диаметром 8 мм, проходя вышеперечисленные этапы, преобразуется в проволоку диаметром 2,04 мм (рис. 5).

Изменения диаметра изделия, проходящего на каждом волоке матрицы, можно выразить через коэффициент сужения:

где КВ – коэффициент сужения проволоки;

DI – исходный диаметр заготовки, мм;

dI – диаметр проволоки, мм.

Коэффициент сужения проволоки на каждом волоке матрицы на стане ВСК-13 составляет 82 ÷ 86%, что обеспечивает форму круглого сечения. На каждом этапе волоки матрицы величина коэффициента сужения проволоки остается в своем пределе. Сравнительно малая сила волочения приводит к уменьшению технологической усталости обрыва проволоки. Ниже (рис. 4) представлена схема установки с 9-кратными волоками матриц.

На каждом этапе волоки матрицы величина коэффициента сужения проволоки остается в своем пределе. Сравнительно малая сила волочения приводит к уменьшению технологической усталости обрыва проволоки. Ниже (рис. 4) представлена схема установки с 9-кратными волоками матриц.

Рисунок 4. Схема установки волоки матриц по 9-кратности

Схема установки волоки матриц по 9-кратности для изменения диаметров изделий в следующей последовательности: Ø8 – 6,62; 6,62 – 5,6; 5,6 – 4,76; 4,76 – 4,08; 4,08 – 3,53; 3,53 – 3,05; 3,05 – 2,7; 2,7 – 2,35; 2,35 –2,04 мм.

Площадь поперечного сечения проволоки определяется по формулам:

или

Масса 1 метра материала проволоки определяется по формуле:

При волочении толстого материала с исходным диаметром 8 мм, длиной 1000 мм длину после сужения можно определить из тождества:

Отсюда, решая тождество относительно l, можно подсчитать длину проволоки

где – длина проволоки после сужения, мм;

=1000 – длина исходной заготовки, мм;

= 8 – диаметр исходной заготовки, мм;

=2,04 – диаметр проволоки после волочения, мм;

=8,93 – удельный весь материала заготовки, г/см3.

Из расчетной формулы видно, что для получения толстого волочения проволоки диаметром 2,04 мм, длиной 15370 мм должна быть выбрана исходная заготовка диаметром 8 мм, длиной 1000 мм.

Для среднего волочения также используется ВСК-13 с 13-ю волоками матриц (рис. 5).

Рисунок 5. Схема установки волоки матриц по 13-кратности

Схема установки волоки матриц по 13-кратности для изменения диаметров изделий в следующей последовательности: Ø 8–6,8; 6,8–5,8; 5,8–4,96; 4,96–4,25; 4,25– 3,64; 3,64–; 3,14–2,71; 2,71–2,35; 2,35–2,04; 2,04–1,77; 1,77–1,54; 1,54–1,34; 1,34–1,18 мм.

Из последовательности записи изменения диаметров с одной волоки на последующую не попадает в рамках арифметической или геометрической прогрессий. Причина этого может быть в разности действующей силы на разную площадь сечения. Например, если волочить медный материал по рекомендованной схеме длиной 1 метр с диаметром 8 мм до 1,8 мм, то тогда можно иметь из толстого материала тонкую проволоку длиной 45960 мм.

По этой формуле можно судить о том, что с увеличением кратности волоки матриц, за счет уменьшения поперечного сечения материала, можно подсчитать длину получаемой проволоки.

Список литературы:

1. Толстой А.Н. Петр Первый: АСТ, АСТ Москва, Хранитель; Москва; 1944.

2. А. С РФ Способ изготовления высокоуглеродистой проволоки / В.А.Харитонов, Л.В. Радионова, В.И. Зю-зин. — № 2183525; заявл. 29.01.2001; опубл. 20.06.2002,-3 с.

3. Аркулис Г.Э. Совместная пластическая деформация разных металлов / Г.Э.Аркулис. – М.: Металлургия, 1964. – 271 с.

4. Барков Л.А. Оборудование и технология обработки давлением труднодеформируемых материалов /

Л.А. Барков, М.Н. Самодурова // Вестник ЮУрГУ, 2006.-№ 11.-С. 155-161.

5. Перлин И.Л. Теория волочения / И.Л. Перлин, М.З. Ерманок. – 2-е изд. – М.: металлургия, 1971. 448 с.

6. Хаяк Г.С. Волочение проволоки из цветных металллов и сплавов Москва: Металллургия, 1967. — 151 с.

7. Днестровский Н.З. Волочение цветных металллов и сплавов Москва: Металллургиздат, 1954. — 271 с.

8. Бульхим А.К., Кидяев В.Ф., Кижаев О.А. “Электропривод и автоматизация волочильного оборудования” Часть 1. Самара-2002.

9. Патент RU 2188226, С10М 125/00, опубл. 2002.08.27

10. Тураев Т.Т., Отақулов О.Х., Тожиев Б.А. (магистрант) “Волочения” қурилмаси орқали рангли металларни чўзиш технологиясини такомиллаштириш истиқболлари. Фарғона политехника институти илмий техника журнали. 2018. Том 22. №4.

Волочение медной проволоки, перетяжка и отжиг проволоки медной и алюминиевой

- Продукция

- Услуги

- Волочение проволоки

Завод «Уралпрокат» оказывает услуги по перетяжке или волочению проволоки медной, стальной, алюминиевой, медно-никелевой, бронзовой в необходимый вам размер.

Диаметры проволоки от 8 до 0,8 мм.

За дополнительной информацией обращайтесь в технический отдел нашего предприятия, по телефону: +7 (3439) 31-99-00 // 11.

Также выполняем светлый рекристаллизационный отжиг медной проволоки и стальной.

| Прайс на волочение проволоки | Цена, руб / кг, без НДС |

|---|---|

| Ø от 3 мм, от 200 кг | |

| волочение алюминиевой проволоки | 20 |

| волочение алюминиево-магниевой проволоки | 25 |

| волочение медной проволоки из катанки Ø 8 мм | 20 |

| волочение медной проволоки из жилы Ø 4,5 мм | 25 |

| волочение бронзовой проволоки | 40 |

| волочение проволоки из медно-никелевых сплавов (константановая проволока, нейзильберовая, для термопар, хромель, алюмель, копель, мнжкт) | 45 |

| Ø 3-2 мм | +10% |

| Ø 2-1 мм | +20% |

| 50-100 кг | +10% |

| Прайс на отжиг проволоки | Цена, руб / тн без НДС |

| отжиг медной проволоки | 12 000 |

| отжиг латунной проволоки | 14 500 |

| отжиг нейзильберовой проволоки | 14 500 |

| отжиг медно-никелевой проволоки | 15 000 |

О процессе волочения медной проволоки

Волочение – это деформация металла под действием давления. Сам процесс заключается в протягивании проволоки через специальное отверстие (фильеру), потому другое название данного процеса – перетяжка проволоки. Сечение фильера (отверстия) меньше, нежели размер заготовки. В итоге волочение проволоки позволяет придать изделию нужный диаметр и/или профиль.

Сам процесс заключается в протягивании проволоки через специальное отверстие (фильеру), потому другое название данного процеса – перетяжка проволоки. Сечение фильера (отверстия) меньше, нежели размер заготовки. В итоге волочение проволоки позволяет придать изделию нужный диаметр и/или профиль.

Таким образом, можно получить изделие с диаметром от 0,002 до 4 миллиметров. Ещё волочение используется для того, чтобы добиться от обрабатываемой поверхности большей гладкости. Температура в цеху должна быть в районе 18-24 градусов. Современное оборудование способно одновременно протягивать от 2 до 8 заготовок, с интервальным шагом в две единицы.

Агрегат, внутри которого происходит процесс преобразования, называется волоком. Специалисты нашего завода выполняют волочение медной, алюминиевой, бронзовой и стальной проволоки. Также мы занимаемся преобразованием разнообразных сплавов и легированной стали. Мало того, процесс волочения позволяет не только придать пруту нужный размер и форму, но и повысить прочность конечного изделия в полтора – два раза.

Виды волочения проволоки

В качестве исходного материала также можно брать сортовой прокат, горячекатаный пруток и трубы, а не только проволоку. Но все операции такого класса нужно предварительно согласовать с менеджером. Иногда для того чтобы придать изделию нужную форму, необходимо провести его через волок несколько раз. Процесс обработки может осуществляться как с нагревом, так и без него. Различают несколько типов волочения:

- bull-block drawing – производится на станке барабанного типа;

- no-slip drawing – благодаря уникальной технологии исключается проскальзывание проволоки;

- hydrodynainic drawing – использование целого комплекса устройств, включая напорную волоку, рабочую волоку и кольцо-насадку.

На нашем оборудовании установлена новейшая система охлаждения. Техника на предприятии отвечает международным стандартам. Именно поэтому мы гарантируем высокую точность профиля и прочность конечного изделия.

Процесс отжига проволоки

Отжиг – это один из этапов, которому поддается проволока во время процесса волочения. Он способствует снятию напряжения в металле, а также придаёт материалу дополнительной гибкости и пластичности. Чтобы отжиг проволоки возымел нужный эффект при работе с изделиями большого диаметра, нужна как минимум установка с четырьмя работающими линиями, каждая из которых оснащается устройствами для перемотки. Счётчики позволяют эффективно фиксировать метраж и контролировать процесс.

Он способствует снятию напряжения в металле, а также придаёт материалу дополнительной гибкости и пластичности. Чтобы отжиг проволоки возымел нужный эффект при работе с изделиями большого диаметра, нужна как минимум установка с четырьмя работающими линиями, каждая из которых оснащается устройствами для перемотки. Счётчики позволяют эффективно фиксировать метраж и контролировать процесс.

При этом на выходе каждая линия оснащается водородной электрической печью. Температура, при которой происходит отжиг изделий большого диаметра, лежит в диапазоне от 800 до 1700 градусов по Цельсию. Схема питания работает с помощью магнитного усилителя, как результат перетяжка проволоки происходит в разы эффективнее. Для контроля процесса используются вольфраморениевые термопары. Именно эти аппараты позволяют эффективно отслеживать температуру.

Сам процесс происходит следующим образом: проволоку нагревают при помощи переменного тока, точнее, определённый её участок. Чтобы поверхность не окислялась, процесс должен проходить в паровой среде. Она образуется при охлаждении заготовки. Особенно это актуально, когда реализуется отжиг медной проволоки. После охлаждения изделие подогревается до 100-150 градусов по Цельсию.

Она образуется при охлаждении заготовки. Особенно это актуально, когда реализуется отжиг медной проволоки. После охлаждения изделие подогревается до 100-150 градусов по Цельсию.

Если увеличить нахождение проволоки в водороде до 5 секунд, подавая ток мощностью в 90 процентов от того, что необходим для плавки, можно добиться образования крупнозернистой структуры металла. После отжига, сопротивление проволоки перестаёт зависеть от температуры.

Скопируйте формулу, перетащив маркер заполнения в Excel для Mac

Excel для Microsoft 365 для Mac Excel 2021 для Mac Excel 2019 для Mac Excel 2016 для Mac Дополнительно…Меньше

Вы можете быстро копировать формулы в соседние ячейки с помощью маркера заполнения.

При перетаскивании маркера в другие ячейки Excel будет отображать разные результаты для каждой ячейки.

Скопируйте формулу, перетащив маркер заполнения

Выполните следующие действия:

- org/ItemList»>

Выберите ячейку с формулой, которую вы хотите ввести в соседние ячейки.

Поместите курсор в правый нижний угол так, чтобы он превратился в знак плюса (+), например:

Перетащите маркер заполнения вниз, вверх или через ячейки, которые вы хотите заполнить. В этом примере на рисунке показано перетаскивание маркера заполнения вниз:

Когда вы отпускаете, формула автоматически заполняет другие ячейки:

- org/ListItem»>

Чтобы изменить способ заполнения ячеек, нажмите кнопку Параметры автозаполнения , которая появляется после завершения перетаскивания, и выберите нужный вариант.

Дополнительные сведения о копировании формул см. в разделе Копирование и вставка формулы в другую ячейку или лист.

Советы:

Вы также можете нажать Ctrl+D, чтобы заполнить формулу вниз в столбце. Сначала выберите ячейку с формулой, которую вы хотите заполнить, затем выберите ячейки под ней и нажмите Ctrl+D.

Вы также можете нажать Ctrl+R, чтобы заполнить формулу справа в строке. Сначала выберите ячейку с формулой, которую вы хотите заполнить, затем выберите ячейки справа от нее, а затем нажмите Ctrl+R.

При заполнении не работает

Иногда заполнение работает нормально, а иногда не так, как вы ожидаете. Вот почему важно проверить ссылку на ячейку первой ячейки.

Вот почему важно проверить ссылку на ячейку первой ячейки.

Ссылки на ячейки — это просто указатели на другие ячейки. Например, предположим, что первая ячейка имеет следующую формулу:

.

=СУММ(А1,В1)

A1 и B1 являются относительными ссылками . Это просто означает, что когда вы заполняете формулу, ссылки будут постепенно изменяться с A1, B1 на A2, B2 и т. д., например:

=СУММ(А1,В1)

=СУММ(А2,В2)

=СУММ(A3,B3)

В других случаях вы можете не захотеть изменять ссылки на другие ячейки. Например, предположим, что вы хотите, чтобы первая ссылка, A1, оставалась фиксированной, а B1 изменялась при перетаскивании маркера заполнения. В этом случае вы должны ввести знак доллара ($) в первой ссылке: =СУММ($A$1,B1) . Знак доллара заставляет Excel продолжать указывать на A1 при заполнении других ячеек. Вот как это будет выглядеть:

В этом случае вы должны ввести знак доллара ($) в первой ссылке: =СУММ($A$1,B1) . Знак доллара заставляет Excel продолжать указывать на A1 при заполнении других ячеек. Вот как это будет выглядеть:

=СУММ($A$1;B1)

=СУММ($A$1;B2)

=СУММ($A$3;B3)

Ссылки со знаком доллара ($) называются абсолютными ссылками . При заполнении ссылка на A1 остается фиксированной, но Excel меняет ссылку B1 на B2 и B3.

Не удается увидеть дескриптор файла?

Если вы не видите дескриптор заполнения, возможно, он скрыт. Для отображения:

- org/ListItem»>

В меню Excel выберите Настройки .

Нажмите Редактировать .

В разделе Параметры редактирования установите флажок Разрешить дескриптор заполнения и перетаскивание ячеек .

Если автоматический расчет рабочей книги не работает, формулы не будут пересчитываться при заполнении ячеек.

Вот как это включить:

В меню Excel выберите Настройки .

- org/ListItem»>

Щелкните Расчет .

Убедитесь, что в параметрах расчета выбрано значение Автоматически .

Посмотрите, как вы его перетаскиваете

Tiktok

Загрузка

для вас

после

MR_FUNNYNICCA

Jaylen Plunkett

Посмотрите на то, как вы перетащите это #FEMALET . #Melanin

Видео Tiktok # # # # #dragge # #dragge # # # мужчина #шутка #шутка #WeStickTogether». оригинальный звук.

642 просмотра|

Оригинальный звук — Humordarius

Ayoojalos

Jay

См. Как u Draggin It #fup #funny #VIRAL #FUNNY #VIRAL #FUNNY #VIRAL #FORY #VIRELAL #FUNNY #VIRELAL #FUNNY № . перетащи это #fup #funny #viral #foryou». Когда твоя беспечная, но твоя девушка тебя бесит:. оригинальный звук.

Как u Draggin It #fup #funny #VIRAL #FUNNY #VIRAL #FUNNY #VIRAL #FORY #VIRELAL #FUNNY #VIRELAL #FUNNY № . перетащи это #fup #funny #viral #foryou». Когда твоя беспечная, но твоя девушка тебя бесит:. оригинальный звук.

1192 просмотра|

оригинальный звук — HumorDarius

juju.stackss

1 из 1

u see how u draggin it like I been stop laughin tf goin on here 🤔 #fyp #viral #foryou #nyc #trending #jujustackz

TikTok video from 1 of 1 (@juju.stackss): «ты видишь, как ты тянешь это, как будто я перестану смеяться, ты продолжаешь здесь 🤔 #fyp #viral #foryou #nyc #trending #jujustackz». Pov: Она слишком сильно смеется над твоей шуткой о домашнем мальчике. Если ты используешь это, ты сексуален.

Pov: Она слишком сильно смеется над твоей шуткой о домашнем мальчике. Если ты используешь это, ты сексуален.

2057 просмотров|

если ты используешь это ты секси — 👩🏽🔬

TREYYLOSO_

Доктор LOS

Посмотрите, как вы его перетаскиваете 😂😭😭😭😭😭 #TREYYLOSO #NYC #CauseWedid

Tiktok Video от Dr. LOS (@TREYOLID

Tiktok Video от Dr. @treyylid_). Перетащите 😂😭😭😭😭😭#treyyloso #nyc #causewedid». оригинальный звук.

613 просмотров|

оригинальный звук — LANISTRS

youknowshock

YOU KNOW SHOCK❕

Посмотри, как ты тянешь😅 #ny #youknowshock #fypシ #relatable

415 лайков, 5 комментариев. Видео в TikTok от YOU KNOW SHOCK❕ (@youknowshock): «Посмотри, как ты тянешь это😅 #ny #youknowshock #fypシ #relatable». Когда боп из Флориды узнает тебя из Нью-Йорка🤣 | 👀👀Вау Вот. оригинальный звук.

Когда боп из Флориды узнает тебя из Нью-Йорка🤣 | 👀👀Вау Вот. оригинальный звук.

2520 просмотров|

оригинальный звук — HumorDarius

Experiment__420

Dr.KnowHow 🤓

#дуэт с @iamleisley ты видишь как ты тащишься делаешь смш😂😂😂😂😂😂😂😂😂😂😂😂😂😂😂😂😂😂0183 #like #share #comment #viral #fyp #fy #duet

Tiktok Video. как ты тянешь это смш😂😂😂😂любишь делать ее дуэты #лайк #поделиться #комментарий #вирусный #fyp #fy #duet». Она мертвая тащила его 😡😡. оригинальный звук.

2366 просмотров|

оригинальный звук — HumorDarius

Psychopath.nizzy

LB

ПОСМОТРИ, КАК ТЫ ЭТО ТЯНЕШЬ!! #fyp #foryou

Видео TikTok от LB (@psychopath. nizzy): «ВИДИТЕ, КАК ТЫ ЭТО ТЯНЕШЬ!! #fyp #foryou». КОГДА ТЫ ПЫТАЕШЬСЯ БЕЗЗАБОТНЫМ, НО ОНА ЗНАЕТ, КАК ЗАБРАТЬ ТЕБЕ ПОД КОЖУ. оригинальный звук.

nizzy): «ВИДИТЕ, КАК ТЫ ЭТО ТЯНЕШЬ!! #fyp #foryou». КОГДА ТЫ ПЫТАЕШЬСЯ БЕЗЗАБОТНЫМ, НО ОНА ЗНАЕТ, КАК ЗАБРАТЬ ТЕБЕ ПОД КОЖУ. оригинальный звук.

405 просмотров|

original sound — HumorDarius

itsjsnate

ItsaSecret

Dragging it 🤦🏾♂️ #itsjsnate #fyp #viral

TikTok video from ItsaSecret (@itsjsnate): «Dragging it 🤦🏾♂️ #itsjsnate #fyp #viral». Я буду честен с тобой, мне все равно, что ты сейчас говоришь | Вы делаете все, что делает вас счастливым | Я делал меня, и я продолжаю делать меня | …. оригинальный звук.

2431 просмотр|

оригинальный звук — HumorDarius

dubbedoo

Dubb

#дуэт с @cherdleys вы видите как они тащили Комменты это… smh

1. 1K Likes, 1.1K Likes, 1.1K Likes. Видео в TikTok от Dubb (@dubbiedoo): «#дуэт с @cherdleys, вы видите, как они его затянули… ммм». оригинальный звук.

1K Likes, 1.1K Likes, 1.1K Likes. Видео в TikTok от Dubb (@dubbiedoo): «#дуэт с @cherdleys, вы видите, как они его затянули… ммм». оригинальный звук.

5463 просмотра|

оригинальный звук — Cherdleys

imsoftnf

💎

смотри как они начинают тянуть 😭😭 #fyp

553 лайков, 14 комментариев. Видео в TikTok от 💎 (@imsofnf): «посмотрите, как они его начинают тащить 😭😭 #fyp». Спрашивая своих домашних девочек: «Мне 10, но ?? “. оригинальный звук.

3887 просмотров|

оригинальный звук — sp3ddupaudi0ss 🌌

Fight Time: Draging It Out

Понимание нюансов настройки перетаскивания может помочь избежать болезненной потери долгожданной трофейной рыбы.

«О, чувак, Тони, я не хочу сглазить, но я уверен, что попал в счастливую случайность своей жизни», — заявил мой очень взволнованный зять Сеймур во время путешествия по океану в 65 году. футов кристально чистой воды в июне этого года. Судя по напряжению 7-футовой обычной палки Сеймура Lamiglas, не было преувеличением то, что мой братан был привязан к чему-то достаточно прочному, чтобы заставить капли пота стечь с его лица и лба. «Держите кончик удилища поднятым, мотайте медленно и ровно, и, ради всего святого, не качайте удилище, что бы вы ни делали», — ответил я. До того, как зверь окажется на поверхности, осталось менее 10 футов, и мы увидели цвет. Сначала я подумал, что он зацепился за большой скат, но по мере того, как рыба приближалась к лодке, стало ясно, что Сеймур действительно зацепился за одну счастливую случайность. Рыба должна была весить всего 15 фунтов, если не на несколько фунтов больше. С сетью в руке и чудовищем, которое, казалось бы, спокойно под поверхностью, опыт научил меня, что выловить такое существо будет не так просто, как казалось, поскольку, как только эти гигантские плоскодонки поймают ветер приближающейся к ним сети, все ад вырывается на свободу, и эта рыба ничем не отличалась.

футов кристально чистой воды в июне этого года. Судя по напряжению 7-футовой обычной палки Сеймура Lamiglas, не было преувеличением то, что мой братан был привязан к чему-то достаточно прочному, чтобы заставить капли пота стечь с его лица и лба. «Держите кончик удилища поднятым, мотайте медленно и ровно, и, ради всего святого, не качайте удилище, что бы вы ни делали», — ответил я. До того, как зверь окажется на поверхности, осталось менее 10 футов, и мы увидели цвет. Сначала я подумал, что он зацепился за большой скат, но по мере того, как рыба приближалась к лодке, стало ясно, что Сеймур действительно зацепился за одну счастливую случайность. Рыба должна была весить всего 15 фунтов, если не на несколько фунтов больше. С сетью в руке и чудовищем, которое, казалось бы, спокойно под поверхностью, опыт научил меня, что выловить такое существо будет не так просто, как казалось, поскольку, как только эти гигантские плоскодонки поймают ветер приближающейся к ним сети, все ад вырывается на свободу, и эта рыба ничем не отличалась. Когда трематода отчаянно рвалась на свободу и сильно затягивалась, я закричал Сеймуру, чтобы он не трогал тормоз, так как он был установлен на три фунта. Однако терпение Сеймура истощилось, и он пошел вперед и усилил сопротивление, что привело к быстрому и разочаровывающему концу битвы. Фатальная ошибка произошла, когда Сеймур зажал поводок, в результате чего оснастка, прикрепленная к поводку, защелкнулась при последнем рывке рыбы на свободу. К сожалению, подобные случаи характерны для многих видов рыб, и их можно просто избежать с помощью правильно настроенного тормоза.

Когда трематода отчаянно рвалась на свободу и сильно затягивалась, я закричал Сеймуру, чтобы он не трогал тормоз, так как он был установлен на три фунта. Однако терпение Сеймура истощилось, и он пошел вперед и усилил сопротивление, что привело к быстрому и разочаровывающему концу битвы. Фатальная ошибка произошла, когда Сеймур зажал поводок, в результате чего оснастка, прикрепленная к поводку, защелкнулась при последнем рывке рыбы на свободу. К сожалению, подобные случаи характерны для многих видов рыб, и их можно просто избежать с помощью правильно настроенного тормоза.

Понимание тормозных систем

Точные весы должны быть частью снаряжения каждого серьезного рыболова.

Тормозная система — это, по сути, тормозная колодка, предназначенная для предотвращения разрыва вашей лески. Подушечка расположена таким образом, что она прижимается к ряду шайб и подушечек, которые затем давят на катушку. Разные производители могут использовать разные материалы, большее количество колодок, более толстые или более тонкие колодки или расположение тормозной колодки немного по-разному, но все тормоза работают одинаково. Каждый из трех типов катушек имеет свой тип тормозной системы, но все они работают по одному принципу. Если затянуть до упора, шпуля вообще не поддается, вроде как привязываете свою леску к доку. Полностью ослабьте его, и леска будет свободно стекать с катушки, а в некоторых случаях катушка действительно слетит. Так работают многие прядильные системы; винт, который удерживает катушку, — это та же ручка, которая используется для затягивания тяги. Затягивание винта или рукояток давит на тормозную пластину, которая стягивает ряд шайб, постепенно увеличивая давление. Это натяжение замедляет скорость схода лески с катушки, когда крупная рыба стягивает леску с катушки. Звук лески, сходящей с катушки катушки, — это хорошо.

Каждый из трех типов катушек имеет свой тип тормозной системы, но все они работают по одному принципу. Если затянуть до упора, шпуля вообще не поддается, вроде как привязываете свою леску к доку. Полностью ослабьте его, и леска будет свободно стекать с катушки, а в некоторых случаях катушка действительно слетит. Так работают многие прядильные системы; винт, который удерживает катушку, — это та же ручка, которая используется для затягивания тяги. Затягивание винта или рукояток давит на тормозную пластину, которая стягивает ряд шайб, постепенно увеличивая давление. Это натяжение замедляет скорость схода лески с катушки, когда крупная рыба стягивает леску с катушки. Звук лески, сходящей с катушки катушки, — это хорошо.

Пусть волокуша сделает свое дело

Действительно, потеря крупной рыбы из-за лопнувшей лески или вытащенного крючка может причинить боль на долгое время. Тем не менее, потери большей части крупной рыбы часто можно избежать, если немного изменить сопротивление. Применение правильного давления на протяжении всего боя имеет решающее значение для стабильной поимки качественной рыбы. Сопротивление на катушке отвечает за постоянное давление на рыбу, чтобы изнашивать ее. Кроме того, сопротивление действует как буфер, предотвращающий натяжение до точки разрыва лески и концевых снастей, включая крючки, вертлюги и оборудование на пробках и других приманках. Многие рыболовы оценивают свое сопротивление, стягивая леску с катушки, чтобы измерить натяжение, но если вы не развили это особое чувство, обеспечиваемое многолетним рыболовным опытом, вам следует перестраховаться и использовать пружину или цифровую шкалу для правильной регулировки натяжения. перетащите настройку, прежде чем покинуть причал или начать рыбалку. Важно понимать, что установка фрикциона осуществляется простым стягиванием лески с катушки и угадыванием натяжения, что давление на кончике удилища значительно отличается от давления на катушкодержателе, что может вызвать изгиб у тех, кто этого не делает.