Воронение топора: как и чем провести процедуру

Содержание

Воронение стали: сущность и виды

Оксидирование сталей относится к числу популярных процессов химико-термической обработки деталей, в результате чего на поверхности изделия формируется тонкая, но прочная оксидная плёнка характерного синего цвета.

В промышленной практике процесс используется реже, чем воронение в домашних условиях своими руками, либо, например, в кузнечных мастерских свободной ковки. Это объясняется простотой реализации способа и наличием альтернативных технологий оксидирования, обеспечивающих более стабильные результаты.

Тэги:Химико-термическая обработка

Сущность процесса

Защитное покрытие при воронении сталей образуется в результате химической реакции, которая происходит на поверхности металла. Во время воздействия оксид железа превращается в магнитный оксид железа, что и придаёт изделию характерный чёрно-синий оттенок.

Суть обработки – получение оксидного слоя, образующегося вследствие определённых электрохимических превращений. Они происходят в результате окислительной химической реакции с железом на поверхности, с селективным образованием магнетита Fe3O4 — это оксид железа чёрного цвета, который занимает тот же объём, что и обычное железо. Однако, если магнитную окись железа не обработать льняным маслом (для уменьшения смачиваемости и гальванического воздействия), то коррозионная стойкость покрытия существенно не увеличится. Поэтому необходимо дополнительное воздействие высоких температур.

Они происходят в результате окислительной химической реакции с железом на поверхности, с селективным образованием магнетита Fe3O4 — это оксид железа чёрного цвета, который занимает тот же объём, что и обычное железо. Однако, если магнитную окись железа не обработать льняным маслом (для уменьшения смачиваемости и гальванического воздействия), то коррозионная стойкость покрытия существенно не увеличится. Поэтому необходимо дополнительное воздействие высоких температур.

Результирующий цвет стальной поверхности в значительной степени зависит от конкретного состава средств, используемых производителем во время финишной обработки поверхности, а также от продолжительности и степени воздействия покрытия на деталь. Образовавшаяся плёнка обеспечивает соответствующую защиту от коррозии.

Разновидности метода

Наибольшее распространение при производстве и техническом обслуживании различных изделий получили две разновидности метода — холодное и горячее воронение металла.

При холодном оксидировании повышенные температуры не требуются. Желающие воспроизвести процесс в домашних условиях пытаются сделать специальные гели. Средства для воронения состоят из жидкостей, способных вызывать окислительные химические реакции на поверхности готовых стальных заготовок. Такие химические вещества изменяют цвет металлической детали, придавая ей желаемый оттенок от голубоватого до глубокого чёрного цвета (см. рис. 2).

Для воронения в горячем виде необходимы условия промышленного производства или специализированных мастерских. Процесс предполагает использование высоких температур — от 1350 °С до 1550 °С. а также химически агрессивных веществ. Этапы обработки включают в себя:

- Обезжиривание поверхности при её нагреве, для чего подлежащую оксидированию заготовку окунают в ванну с щелочным составом на основе гидроксида натрия и нитрата калия.

- Ополаскивание тёплой, а затем – холодной водой.

- Травление в растворах соляной, азотной или лимонной кислоты.

- Воронение стали, в результате которого на поверхности образуется плёнка из смеси окислов железа (магнетита и оксида чёрного цвета).

- Промывку.

- Пассивацию, которая заключается в прогреве поверхности изделия, предварительного смазанного тонким слоем масла, до температур 60-700 °С.

- Окончательную промывку и сушку.

Все операции проводятся в непрерывно вентилируемом помещении.

Горячее оксидирование обеспечивает более высокую коррозионную стойкость, чем холодное. Используется, в частности, при изготовлении декоративных ковочных элементов (см. рис. 3).

Используемые материалы

Независимо от варианта, средства для воронения применяют в качестве финишной обработки поверхности стали. В условиях промышленного производства воронение стали иногда выполняют во время технологического цикла производства листового проката (см. рис. 4). Соответствующее оборудование позволяет наносить покрытие на одну (или обе) плоские поверхности листового металла в автоматическом режиме.

Часто воронение стали производят и на завершающей стадии изготовления деталей. При этом обеспечивается точный температурный контроль, что повышает равномерность оксидообразования.

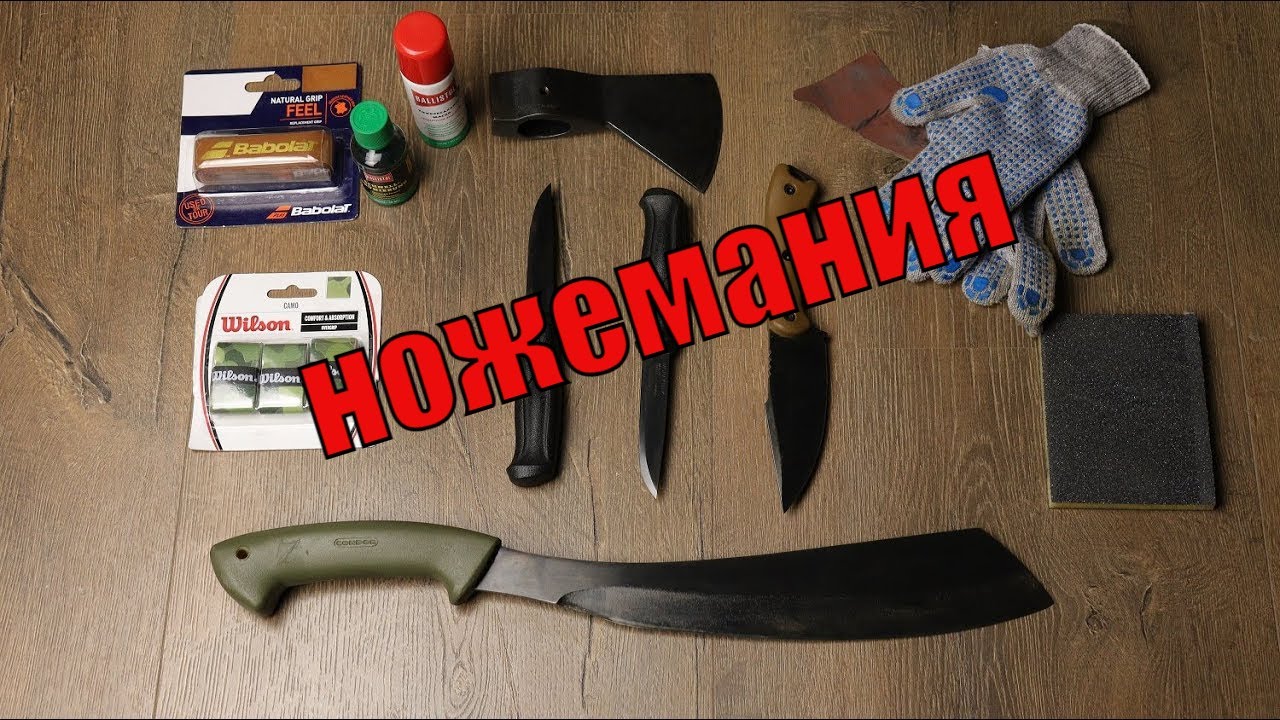

Оксидирование в качестве финишной обработки поверхности используется при изготовлении холодного оружия и лезвий ножей (см. рис. 5). Процесс эффективен также для корпусов огнестрельного оружия и электронных авиационных приборов, поскольку гарантирует работоспособность техники при особо суровых внешних условиях.

Для воронения разработано ряд подобных химико-термических процессов – чернение, потемнение (формирование поверхностной плёнки коричневого цвета) и т.п. Существенных отличий от оксидирования они не имеют. Так, например, для воронения по методу Браунинга используют химические вещества, в состав которых входят соли ртути или цианиды, а также кислоты. Они создают на металлической поверхности плёнку красновато-ржавого или коричневого цвета, что объясняется повышенным процентным содержанием оксидов железа. Сегодня эти процессы для воронения используются реже, из-за обязательного применения агрессивных химических веществ.

Сегодня эти процессы для воронения используются реже, из-за обязательного применения агрессивных химических веществ.

Оксидирование с целью защиты от коррозии работает только с деталями, изготовленными из обычной или нержавеющей стали.

Красивый функциональный топор своими руками

Иногда, когда есть свободное время, я беру в руки альбом для рисования и рисую эскизы. Это очень удобно. А когда появляется время- воплощаю в жизнь идеи.

Название для топора — Ворон «Nevermore» — придумал мой хороший знакомый, ссылаясь на ворона из стихотворения Эдгара Аллана По. Что ж, отличное громкое название и вполне подходящее.

В работе я не использую сложного инструмента, поэтому его список совсем небольшой:

-болгарка (для основных слесарных работ)

-сварка

-прямая шлиф. машинка для работы фрезами в труднодоступных местах.

Из материалов, кроме как самого топора и кусочка листового металла для шаблона, я ничего и не использовал, поэтому этот пункт в этой статье я опущу.![]()

Всегда удобно прочувствовать геометрию и изгибы будущего топора на бумаге. Это действительно значительно облегчает работу.

Часть 1: Рисунок.

В прошлых своих описаниях работы я всегда опускал этот пункт. И, наверное, зря. Повторюсь, проработка эскиза значительно облегчает работу, поэтому уделите время и нарисуйте свою идею на бумаге. А если вы вдруг скажите, что вы не умеете рисовать и поспешите сразу приступить к работе- хм, возможно, у вас все получится, но опираясь на собственный опыт, скажу, что лучше потренироваться и немного овладеть карандашом, понять, как рисовать тени, тогда будет проще увидеть места, где стоит наваривать, а где стоит сделать выборку металла болгаркой.

Часть 2: Подготовка.

Эскиз готов. Отлично. После чего я делаю фото бумажного варианта и распечатываю его в нужном мне масштабе (тогда можно будет без особых усилий скопировать рисунок на металл) . Вырезаю канцелярским ножом рисунок. Обычно я разбиваю его на части для последовательной работы над деталями. Непосредственно для топора- ворона , я разделил рисунок на 3 части: лезвие, голова, шея.

Непосредственно для топора- ворона , я разделил рисунок на 3 части: лезвие, голова, шея.

Часть 3: Работа с лезвием.

Сперва прикладываем вырезанный эскиз лезвия к топору, обводим все маркером и вырезаем болгаркой. После чего, лучше сразу немного обработать рез и сделать его более похожим на конечный вид, так как возвращение к этой операции потом- потеря времени и отвлечение от других моментов, которых на самом деле присутствует достаточно (я вот забыл сделать глаза для ворона и вспомнил об этом лишь на финишной стадии…)

Вторым пунктом будет работа над текстурой. Я попытался нарисовать линии фломастером на лезвии, но когда я начал варить, то на линии особо не обращал внимания. Поэтому просто хаотично навариваем швы на лезвие, а после зачищаем их болгаркой. В первых работах я лишь слегка проходился фрезой по ним и по непонятным причинам мне что-то не нравилось. В этот раз я понял. Зачищать нужно так, чтобы швы слились с основным металлом лезвия, чтобы не оставалось полос от сварки и прочего, пускай даже некоторые швы станут очень тонкими или почти пропадут. Однородный рисунок смотрится значительно качественнее, поэтому смело делайте выборку во всех извилинах и углублениях.

Однородный рисунок смотрится значительно качественнее, поэтому смело делайте выборку во всех извилинах и углублениях.

Часть 4: Работа с головой ворона.

Теперь берем в руки часть шаблона с головой. И тут есть два способа дальнейшей работы: выпиливание голов (нам нужно их 2 для двух сторон топора) на толстом металле и обработка болгаркой его, либо вырезание шаблона на более тонком металле просто для соблюдения габаритных размеров, а после наплавка металла в нужных нам местах. В целом, результат будет одинаковый, но кому-то будет проще вырезать, кому-то наваривать, так что дерзайте.

Вырезаем шаблоны, прикладываем его к топору по месту и обвариваем по контуру. Важно понимать, что если вы вырежете шаблоны прямо по линиям эскиза, то в процессе приварки их к топору , голова ворона расползется в ширь из-за сварки, поэтому вы либо держите этот момент в голове и заранее учитываете пропорции, либо уменьшайте в масштабе шаблон, который после сварки станет похожим на эскиз.

Прочно приварив шаблоны, начинаем наплавку: клюв, брови, задняя часть головы.

У нас получилась страшная наплавленная моделька, пока что далекая от готового вида. Поэтому берем болгарку, ставим зачистной круг и грубо обрабатываем голову. А потом выводим линии головы уже фрезой. На этом пока можно и остановиться на данном этапе.

Часть 5: Работа с шеей ворона.

Так как шея будет обволакивать будущую ручку топора, то я подумал, что удобнее всего будет использовать трубу. Взял молоток и расплющил слегка трубу подходящего диаметра. По третьему шаблону вырезал часть шеи и приварил к основной части топора. Точно так же тут 2 варианта: либо делать шею из толстого металла и вырезать (но сгибать такой металл будет сложно) , либо наваривать, что, собственно, я и сделал. Приварил и наплавил. Слесарная обработка ровно такая же, как и в предыдущем шаге.

Часть 6: Работа над общим видом топора.

Подчищаем все неровности, устраняем косяки. Готовим топор к финишной текстуре. На этом этапе уже не должно оставаться окалины на топоре, цветов побежалости и прочего. Ровный блестящий топор. Работу над «оперением» я провел бормашинкой ( гравером ) с фрезой по металлу. Я заметил, что если сильно не прижимать фрезу, то она немного прыгает на металле, от чего линия пропила получается гуляющей , а выборка неравномерной- то что нам и нужно в наших художественных целях. Поэтому , соблюдая направление, начинаем выцарапывать оперение пока полностью не перекроем все туловище ворона. Этой же фрезой прорезаем клюв, делаем ноздри.

Готовим топор к финишной текстуре. На этом этапе уже не должно оставаться окалины на топоре, цветов побежалости и прочего. Ровный блестящий топор. Работу над «оперением» я провел бормашинкой ( гравером ) с фрезой по металлу. Я заметил, что если сильно не прижимать фрезу, то она немного прыгает на металле, от чего линия пропила получается гуляющей , а выборка неравномерной- то что нам и нужно в наших художественных целях. Поэтому , соблюдая направление, начинаем выцарапывать оперение пока полностью не перекроем все туловище ворона. Этой же фрезой прорезаем клюв, делаем ноздри.

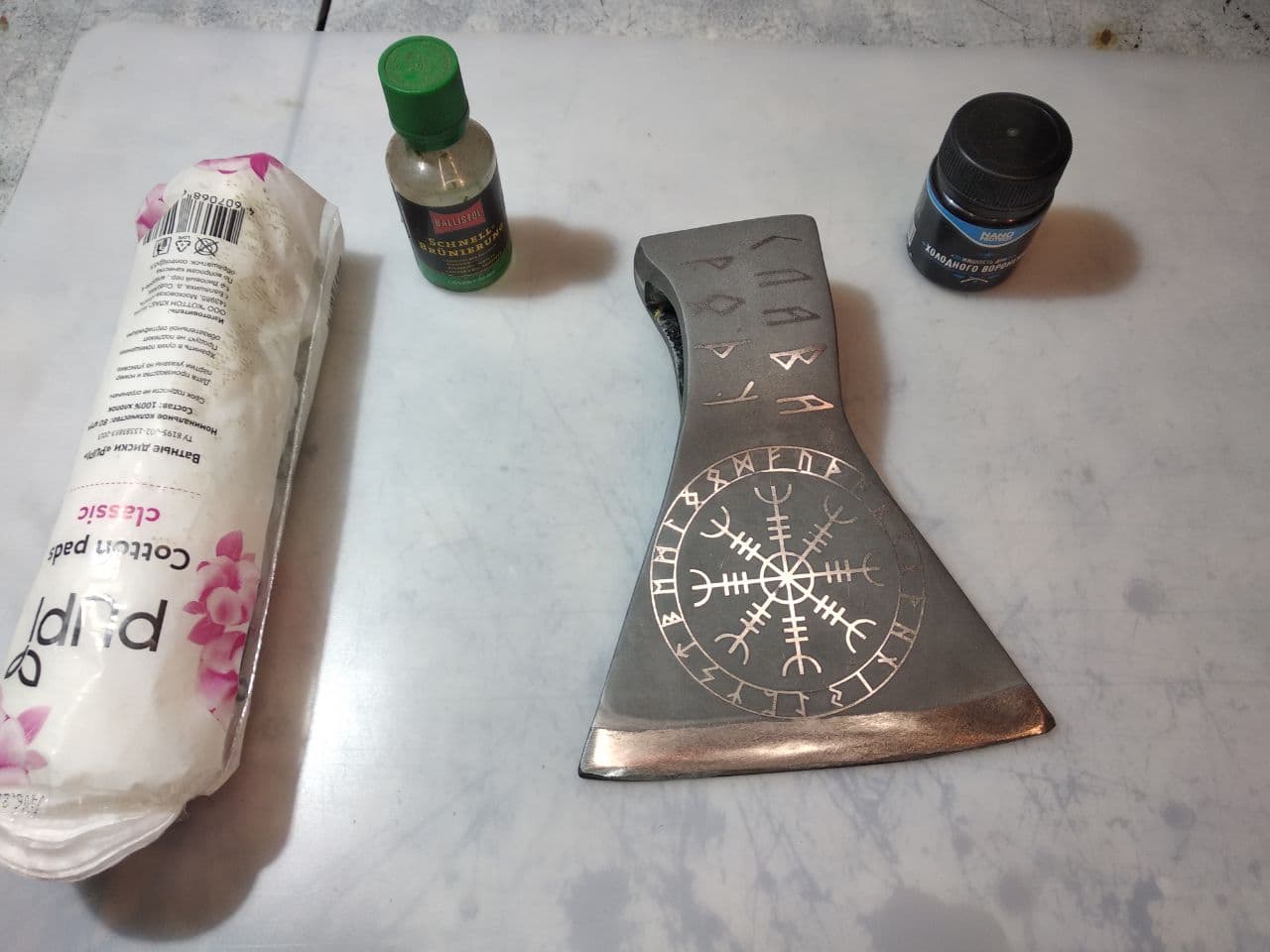

Часть 7: Термическая обработка топора (закалка+воронение и отпуск)

Так как мы довольно долго подвергали топор нагреву от сварки, он у нас отпустился. Я специально за кадром проверял твердость напильником и она действительно стала меньше. Поэтому восстановление свойств нам необходимо.

Закалку я производил через воду в масло. Я задался вопросом: почему именно так? В статьях в интернете нашел ответ в том, что вода остужает быстрее,чем масло, а резкая закалка полезна лишь поверхностным слоям металла.![]() Водой мы будем закаливать режущую часть. Масло позволит сделать закалку более плавно, что избавит от внутренних напряжений. Примерно так это звучало в статьях. Закаливать сталь топора мы будем при 760 градусах. Нам повезло, именно при этой температуре стать теряет свои магнитные свойства, поэтому просто держим рядом магнит и когда сталь покраснеет, периодически проверяем ее магнитом. Перестала магнитится- отлично! Достаем топор и несем к теплой заранее подготовленной воде и окунаем кончик на пару сантиметров на 2-3 секунды, при этом постоянно шевеля им в воде, это необходимо для того, чтобы образующийся пар не отделял сталь от массы воды и не ухудшал теплоотдачу. Потом сразу окунаем полностью топор в масло. К концу процесса масло нагрелось и хорошо так загорелось и закипело. Будьте аккуратнее, не забывайте про технику безопасности и принимайте все меры по защите себя своевременно. Так же пришел к мысли, что в моем случае массы масла было не достаточно. Если бы я набрал полное ведро масла, то оно не успело бы так перегреться и разгореться.

Водой мы будем закаливать режущую часть. Масло позволит сделать закалку более плавно, что избавит от внутренних напряжений. Примерно так это звучало в статьях. Закаливать сталь топора мы будем при 760 градусах. Нам повезло, именно при этой температуре стать теряет свои магнитные свойства, поэтому просто держим рядом магнит и когда сталь покраснеет, периодически проверяем ее магнитом. Перестала магнитится- отлично! Достаем топор и несем к теплой заранее подготовленной воде и окунаем кончик на пару сантиметров на 2-3 секунды, при этом постоянно шевеля им в воде, это необходимо для того, чтобы образующийся пар не отделял сталь от массы воды и не ухудшал теплоотдачу. Потом сразу окунаем полностью топор в масло. К концу процесса масло нагрелось и хорошо так загорелось и закипело. Будьте аккуратнее, не забывайте про технику безопасности и принимайте все меры по защите себя своевременно. Так же пришел к мысли, что в моем случае массы масла было не достаточно. Если бы я набрал полное ведро масла, то оно не успело бы так перегреться и разгореться.

Закалка в масле покрывает топор черным равномерным слоем пригоревшего масла- это точно нам и нужно! Наш ворон почернел и нет необходимости декорировать его красками. После закалки нужно сделать отпуск металлу, чтобы избавить его от излишних напряжений. Так как наш горн еще не успел остыть, кладем топор в него и оставляем там на часок. Вообще, отпуск нужно производить при температуре около 300 градусов, и если у вас есть печь с терморегулятором- воспользуйтесь ей ( если жена не заругает, отпустить топор можно в кухонной печи) .

После отпуска я достал топор и ободрал клюв наждачкой до бела. Топор готов.

Часть 8: Рукоятка.

Наш топор имеет сложную форму и простая рукоятка не подойдет. Придется потрудиться, чтобы подогнать ее по размеру, но я знаю, у вас все получится!

Когда рукоятка стала подходить под топор, я немного обжег огнем горелки ее до легкого обугливания, а потом простой металлической щеткой прошелся по ней. Такие действия придали покупной магазинной ручке интересный потертый жизнью вид.![]() Забиваем топор, вставляем клин. Все, наш топор обрел свой конечный полноценный вид и готов к работе.

Забиваем топор, вставляем клин. Все, наш топор обрел свой конечный полноценный вид и готов к работе.

В отличие от других моих топоров, этот имеет легкий вес и удобную форму, так что полноценно пригоден для бытового использования. Спасибо за внимание! Надеюсь, вам понравится и ролик по изготовлению топора.

Источник

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.![]() facebook.com/kaketosdelano/

facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Tags: кузница, мастерская

Рукоятки для обугленных топоров, почему я этого не делаю — SkillCult

Меня часто спрашивают, обугливаю ли я поверхность рукояток своих топоров, пробовал ли я это, рекомендую ли я это и так далее. Я объясню вам, почему я этого не делаю и вряд ли начну. Мы будем рассматривать эту проблему в основном через призму примитивных технологий, луков и разрушения дерева под напряжением, так что есть несколько интересных общих уроков, которые можно извлечь.

Я не практикую это, у меня нет твердого мнения о том, обугливает ли кто-нибудь рукоятки своего топора или нет.![]() Люди делают это часто и, похоже, им это сходит с рук, и это не моя тема. Я просто делюсь тем, почему я этого не делаю. При поиске видеороликов на Youtube в рамках подготовки к этому сегменту я действительно не видел каких-либо несогласных или противоположных мнений, хотя я уверен, что они должны где-то существовать. В последнее время это стало популярной и, казалось бы, распространенной практикой.

Люди делают это часто и, похоже, им это сходит с рук, и это не моя тема. Я просто делюсь тем, почему я этого не делаю. При поиске видеороликов на Youtube в рамках подготовки к этому сегменту я действительно не видел каких-либо несогласных или противоположных мнений, хотя я уверен, что они должны где-то существовать. В последнее время это стало популярной и, казалось бы, распространенной практикой.

Я думаю, что обугленная древесина — это скомпрометированная древесина. Обугленная древесина в определенной степени становится более твердой, но и более хрупкой. Я сделал многое из того, что часто называют примитивными технологиями, по сути, навыками жизни в каменном веке. Очень фундаментальным навыком в первобытной технике является нагревание и гибка дерева. Древки стрел и копий, луки, обручи и другие предметы иногда нуждаются в выпрямлении или изгибе. Многие приложения требуют нагрева сухой древесины, а не дров. пропаривание дров или нагревание зелени. Если кто-то не научит вас другому, вы, скорее всего, довольно быстро обнаружите, что если обжечь древесину стрелы, даже не черную, а просто поджаренную коричневую, она становится хрупкой и с гораздо большей вероятностью сломается при изгибе. для выпрямления. Это легко сделать, я делал это много раз, это вещь.

для выпрямления. Это легко сделать, я делал это много раз, это вещь.

Давайте посмотрим на луки, потому что они постоянно подвергаются большим нагрузкам и представляют собой идеальную модель дерева при экстремальном напряжении. На самом деле луки часто работают на грани отказа.

Лук сделан достаточно гибким, чтобы сильно гнуться. Чтобы лук выполнял свою работу и не ломался, древесина и конструкция должны быть достаточно УСТОЙЧИВЫМИ к нагрузкам, которым подвергается лук. Сила — это немного небрежное понятие, которое можно использовать при рассмотрении этой проблемы. Сила — важная концепция устойчивости, но какая сила? сопротивляться каким силам? и в каком контексте? Устойчивость — это общая способность противостоять стрессу, хотя она все же зависит от типа стресса. Я обсуждал важность устойчивости рукояток топоров в другом посте.

Некоторые луки загнуты назад на концах, что называется изгибом. Обычно тепло используется, чтобы сделать древесину гибкой. Тепло может быть как сухим, так и влажным, часто используется пар. Если бы вы просмотрели литературу, я уверен, что вы бы обнаружили, что если и существует стандартная рекомендация, то она заключается в том, чтобы избегать обгорания луков при их нагревании для сгибания. Выжженная древесина – это скомпрометированная, ломкая древесина. Я думаю, что очень маловероятно, что вы найдете лучников, рекомендующих вам подпалить поверхность лука в любое время, и на самом деле как раз наоборот.

Если бы вы просмотрели литературу, я уверен, что вы бы обнаружили, что если и существует стандартная рекомендация, то она заключается в том, чтобы избегать обгорания луков при их нагревании для сгибания. Выжженная древесина – это скомпрометированная, ломкая древесина. Я думаю, что очень маловероятно, что вы найдете лучников, рекомендующих вам подпалить поверхность лука в любое время, и на самом деле как раз наоборот.

Первобытный технолог Джей Слива нагревает и сгибает лук из тисового дерева в моем дворе. Он, вероятно, потратил больше часа, сгибая оба конца этого лука, потому что требуется время, чтобы температура была достаточно высокой, а также достаточно глубокой, чтобы не обжечь древесину. Горячая древесина, даже сухая, легче гнется. При охлаждении в новой форме он обычно остается более или менее таким.

Обжигание и сжигание ИС на самом деле используются в примитивных технологиях для придания формы и упрочнения древесины. Обычно используется для обжига концов палок до заостренной формы при изготовлении копий и палок для копания. Эта практика изменяет характер дерева, делая его более твердым, чтобы противостоять нагрузкам, например, копанию в грязи, и это форма устойчивости, верно? Закаленный огнем наконечник палки-копалки устойчив к ударам о грязь и камни. Он с большей вероятностью сохранит свою форму и не будет так легко вмятин или изнашивается так быстро. Сопротивление стрессу при копании — это не устойчивость к изгибу, это устойчивость к ударам, вмятинам и столкновениям с другими твердыми предметами, такими как камни, грязь и ребра животных. Это напряжения, с которыми сталкивается копье или наконечник палки для копания.

Обычно используется для обжига концов палок до заостренной формы при изготовлении копий и палок для копания. Эта практика изменяет характер дерева, делая его более твердым, чтобы противостоять нагрузкам, например, копанию в грязи, и это форма устойчивости, верно? Закаленный огнем наконечник палки-копалки устойчив к ударам о грязь и камни. Он с большей вероятностью сохранит свою форму и не будет так легко вмятин или изнашивается так быстро. Сопротивление стрессу при копании — это не устойчивость к изгибу, это устойчивость к ударам, вмятинам и столкновениям с другими твердыми предметами, такими как камни, грязь и ребра животных. Это напряжения, с которыми сталкивается копье или наконечник палки для копания.

Наконечник этой палки для копания сформирован и закален огнем. Отлично подходит для ударопрочности и стойкости к истиранию, но не столько для гибкости.

Возникает вопрос: может ли обугливание сделать древесину рукояти топора более твердой, чтобы она сопротивлялась ударам, которые повреждают древесину в результате раздавливания, например, при контакте древесины с древесиной при распиливании и обрезке сучьев? Я гораздо более склонен думать, что обугливание повысит вероятность разрушения древесины при растяжении, чем окажет существенное влияние на ударопрочность. Есть и другое решение этой проблемы: бандажи, подтяжки и ошейники.

Есть и другое решение этой проблемы: бандажи, подтяжки и ошейники.

Вернемся к лукам. Когда лук натянут, часть лука, обращенная к лучнику, брюшко, сжимается. Брюшные волокна разбиваются вместе и, по возможности, становятся короче. Древесные волокна на обратной стороне растянуты и натянуты, как туго натянутая нить.

Я думаю, что как в рукоятках топоров, так и в луках, поломка гораздо более вероятна, чем нет, инициируется в одной точке слабости в древесине, которая находится под напряжением . По мере натяжения лука создается напряжение натяжения, и чем дальше к внешней стороне задней части лука находятся волокна, тем больше они растягиваются. Волокна в самой задней части лука не только больше всего растянуты, но и в большинстве случаев повреждены, поскольку их разрезают для придания формы конечностям. Если на поверхности или рядом с ней есть слабое место, древесина начнет раскалываться и отделяться друг от друга, и это разделение может перемещаться, вызывая трещину или полный разрыв.![]()

Внутренняя часть лука подвергается сильному сжатию, а внешняя часть (задняя часть) подвергается чрезмерному натяжению или растяжению. Если бы вы изучили его, я думаю, вы, вероятно, обнаружили бы, что отказы начинаются на внешней задней части лука и перемещаются оттуда внутрь в большинстве, если не во всех случаях.

Если бы вы могли изучить этот излом в замедленной съемке, я думаю, вы бы увидели, что древесина не распадается на части сразу, а что трещина начинается снаружи изгиба, на поверхности, и распространяется оттуда к внутри изгиба. И в рукояти лука, и в рукояти топора это слабое место может быть там, где волокна повреждены и выступают больше, чем в других местах, или есть зазубрина, узел или червоточина, или толстая или тонкая область. Слабое место также может быть там, где плохой дизайн или исполнение в строительстве создают особенно высокую нагрузку на древесину.

Сухой гнутый, без пригара. Древесина этого тиса склонна разваливаться, когда выходит из строя. Легко понять, почему лучники избегают ожогов задней части лука, где древесина подвергается очень сильному натяжению. Поймите, что этот лук натянут не по этой кривой, а скорее ПРОТИВ этой кривой. На этом снимке он будет натянут и притянут к земле.

Многие луки коренных жителей Западной Северной Америки имеют сухожилия (сухожилия животных), приклеенные к задней части, подобно слою стекловолокна. Если есть одна основная причина приклеивать сухожилия или сыромятную кожу к задней части лука, это чтобы лук не сломался. При использовании одного и того же лука, с подкладкой из сухожилий и без нее, вероятность того, что лук с подкладкой из сухожилий сломается, меньше. Причина, по которой этот высушенный лист сухожилий предотвращает появление трещин, заключается в том, что они в первую очередь предотвращают их образование на поверхности спинки лука. Если трещина не может образоваться и распространиться из-за того, что волокна удерживаются на месте и армированы, то дуга не может легко выйти из строя так, как это обычно происходит с наибольшей вероятностью. Подкладка из сухожилий является очень распространенным способом предотвращения поломки коротких луков, находящихся под очень высокой нагрузкой. В довольно многих случаях в этих луках используется древесина, которая на самом деле несколько хрупкая и иногда не выдерживает нагрузок, связанных с изготовлением короткого мощного лука. Причина, по которой я указываю на этот эффект, состоит в том, чтобы укрепить идею о том, что появление трещин на поверхности древесины, вероятно, является инициирующим событием в большинстве видов дерева, которые ломаются при растяжении.

Если трещина не может образоваться и распространиться из-за того, что волокна удерживаются на месте и армированы, то дуга не может легко выйти из строя так, как это обычно происходит с наибольшей вероятностью. Подкладка из сухожилий является очень распространенным способом предотвращения поломки коротких луков, находящихся под очень высокой нагрузкой. В довольно многих случаях в этих луках используется древесина, которая на самом деле несколько хрупкая и иногда не выдерживает нагрузок, связанных с изготовлением короткого мощного лука. Причина, по которой я указываю на этот эффект, состоит в том, чтобы укрепить идею о том, что появление трещин на поверхности древесины, вероятно, является инициирующим событием в большинстве видов дерева, которые ломаются при растяжении.

Плечо лука с опорой на сухожилия. Так же, как воротник или обертка на рукояти топора, подкладка из сухожилий помогает предотвратить поломку, в основном за счет предотвращения образования трещин.

Рукоятки топоров

лишь в некоторой степени аналогичны лукам, но они находятся под некоторыми из тех же нагрузок, и весьма вероятно, что трещины обычно возникают на той части дерева, которая находится под высоким напряжением в любом заданном сценарии. Как и в случае с луком, это будет происходить чаще там, где древесина подвергается большему напряжению и где древесина слаба на поверхности в этих областях с высоким напряжением. Эта щель в доспехах может быть небольшим узлом, вмятиной или надрезом на древесине или, весьма вероятно, там, где текстура древесины срезана под большим углом. Другим распространенным местом образования трещин является место, где сходятся годичные кольца, потому что древесина между кольцами и между быстрым весенним ростом и медленным летним ростом различна, поэтому они по-разному ведут себя под нагрузкой.

Итак, вот мои рабочие предположения о рукоятках топоров и обугливании.

В большинстве случаев разрушение начинается в точке ослабления древесины под напряжением, на внешней поверхности древесины, перемещаясь от точки первоначального разрушения.

Обугливание древесины снижает прочность древесных волокон на растяжение, увеличивая хрупкость при растяжении, что повышает вероятность разрушения при одинаковом растягивающем напряжении.

Важно отметить, что теория vs. реальная жизнь не всегда представляет собой груду пряжи, которую легко распутать. Я могу полностью упустить что-то, о чем я не думал или с чем не сталкивался. Наши решения основаны на обработке опыта и информации, и они ограничены, как и наш интеллект. Может случиться так, что редко или даже никогда не возникает реальной проблемы с обугливанием внешней стороны рукоятки топора. Лично я, зная то, что знаю, и обуглив, а затем сломав древки стрел, дротики атлатла и другие деревянные предметы, не могу придумать ни одной веской причины, по которой я стал бы жечь поверхность деревянной рукояти, которая может подвергаться большим нагрузкам; напротив, казалось бы, у меня есть веская причина не делать этого. Тесты, которые могли бы пролить больше света на предмет, можно было бы провести довольно легко, если размеры выборки достаточно велики, чтобы учесть различия в древесине и другие неизвестные факторы. Но я вряд ли буду тратить на это свое время, так как на самом деле я не чувствую необходимости так обращаться с ручками.

Но я вряд ли буду тратить на это свое время, так как на самом деле я не чувствую необходимости так обращаться с ручками.

Основной мотив для обугливания ручек, кажется, эстетический, например, чтобы инструмент выглядел более подержанным, состаренным или просто хорошим. И это очень красивый эффект. Я люблю обугленное дерево и много практиковал его на протяжении десятилетий, по причинам и последствиям, которые я не буду здесь описывать. Я только что построил целую стену из обугленного и полированного дерева для своего внутреннего уголка студии YouTube! Но вы вряд ли увидите, что я ослабляю внешний слой рукоятки топора там, где вероятнее всего сбой, только в косметических целях.

В этом видео рассказывается о том, как я обращаюсь с рукоятками своих топоров после того, как они настроены так, как мне нравится.

Обожженная и вороненая сосна, использованная с хорошим эффектом. Эта древесина практически не подвергается стрессу.

Еще один вопрос, который мне часто задают, — как сделать так, чтобы рукоятки топоров выглядели бывшими в употреблении. Моя единственная рекомендация для этого — использовать их. Я понимаю, ты не хочешь быть ребенком в ослепительно белых новых туфлях. Если бы мне пришлось обрабатывать рукоятки своих топоров, чтобы они выглядели поношенными, я думаю, что чувствовал бы себя инструментом. Патина на рукоятке топора, заработанная грязью, потом и соком, тысячекратно натертая до блеска мозолистой кожей, является чем-то вроде достижения и предметом гордости. Если вы хотите этого, выберите только один или два топора и примите вызов дрова топора.

Итак, еще одно подробное исследование более актуальных, хотя и малопонятных тем, представленное вам моими покровителями @ www.patreon.com/skillcult

Опубликовано 11 октября 2020 г. Стивеном Эдхольмом и размещено в рубриках топоры, лесное хозяйство, топоры, инструменты, деревообработка и помеченные топоры рукоятки топоров луки деревообработка рукоятки топоров обугливания рукоятки топоров Shou Sugi Ban.

Стивеном Эдхольмом и размещено в рубриках топоры, лесное хозяйство, топоры, инструменты, деревообработка и помеченные топоры рукоятки топоров луки деревообработка рукоятки топоров обугливания рукоятки топоров Shou Sugi Ban.

Абразивная обработка: Станки для обработки металла и удаления заусенцев

Абразивная обработка: машины для обработки металла и удаления заусенцев – стандартные составы

| |||||||||||||||

: 734.475.9111

: 734.475.9111