Восстановление деталей сваркой и наплавкой: Восстановление деталей сваркой и наплавкой: способы и технология

Содержание

Восстановление деталей сваркой — Техническое Обслуживание и Ремонт Автомобилей

Сварка в ремонтном производстве находит очень широкое применение. Многие дефекты и повреждения устраняются сваркой, в том числе различные трещины, отколы, пробоины, срыв или износ резьбы и т. п. Сваркой называется процесс соединения металлических частей в одно неразъемное целое при помощи нагрева металла в местах соединения. При ремонте автомобильных деталей нагрев металла осуществляют газовым пламенем или электрической дугой. Так как детали изготавливаются из различных металлов (сталь, серый и ковкий чугун, цветные металлы и сплавы), то применяют соответствующий способ сварки.

Заваривают трещины на платформах и рамах, так же делают заплаты и разнообразные накладки и т.д.

Производят восстановление резьб путем наплавки с последующей обработкой и нарезанием резьбы плашкой или метчиком. Соответственно, ремонтируют наружные и внутренние резьбы.

Выбор технологии восстановления деталей:

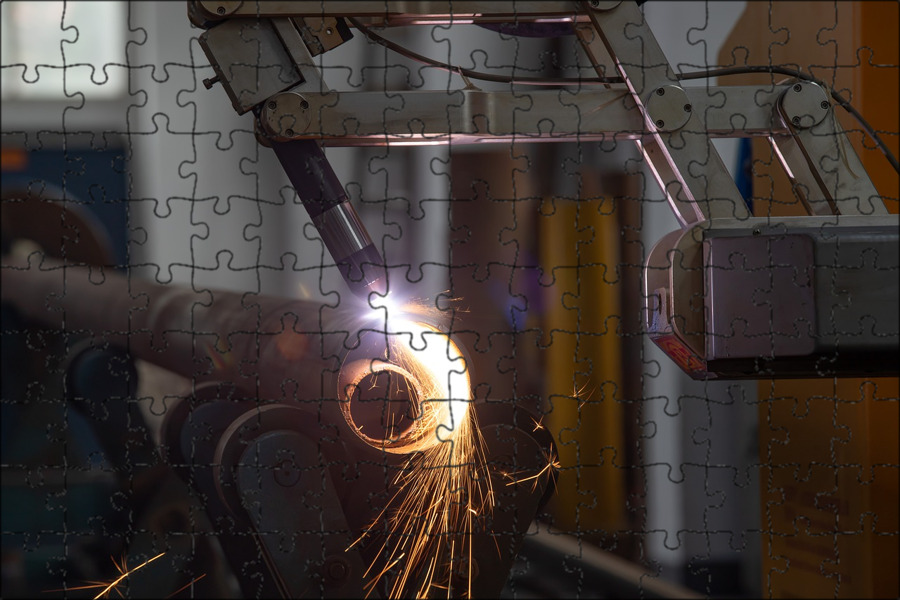

Детали машин ремонтируют автоматической и полуавтоматической сваркой в углекислоте.

Автоматическая представляет собой полностью автономный процесс, нужно только лишь зафиксировать деталь и нажать кнопку, то же касается сварочных роботов.

При проведении ремонтно-восстановительных работ в автосервисе наиболее простой способ – полуавтоматической сварки, когда проволока подается с заданной скоростью, а горелка перемещается вручную вдоль шва. КПД полуавтомата существенно проще по сравнению с ручным инвертором и лучше качество шва. Газ, используемый для защиты: углекислота – активный , существенно окисляет расплавленную углеродистую сталь, а связывает и выводит кислород на поверхность марганец, в большом количестве присутствующий в проволоке 08Г2С. Сварка полуавтоматом в углекислоте идеальна для ремонта пальцев, фланцев карданных валов и т.д.

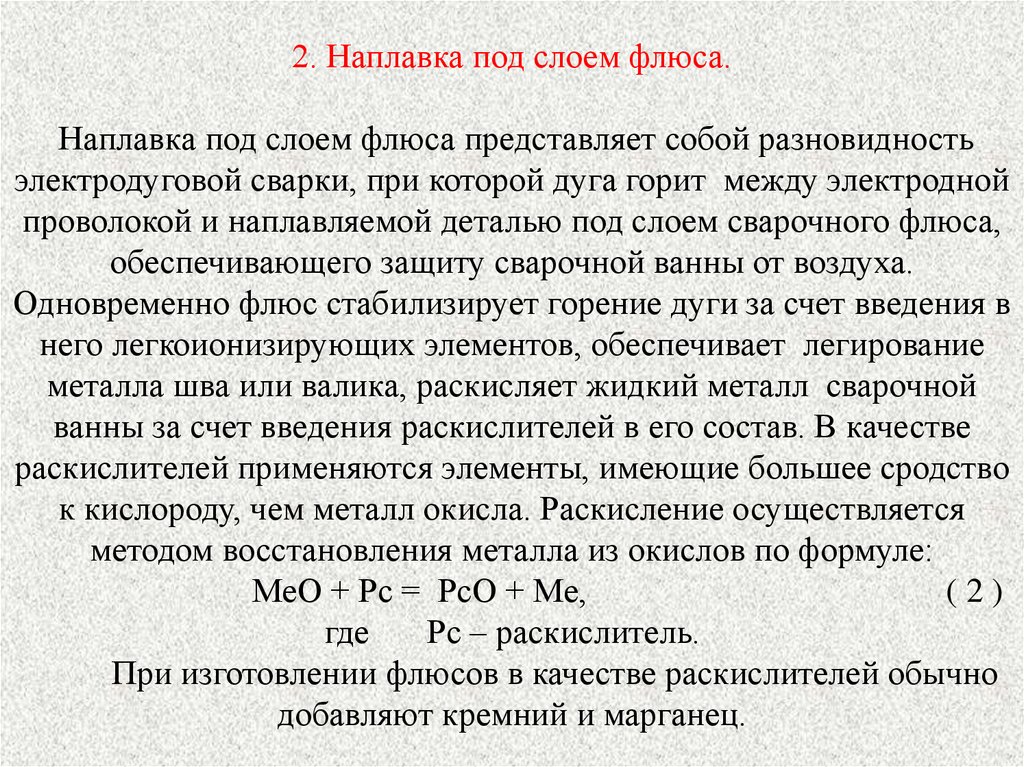

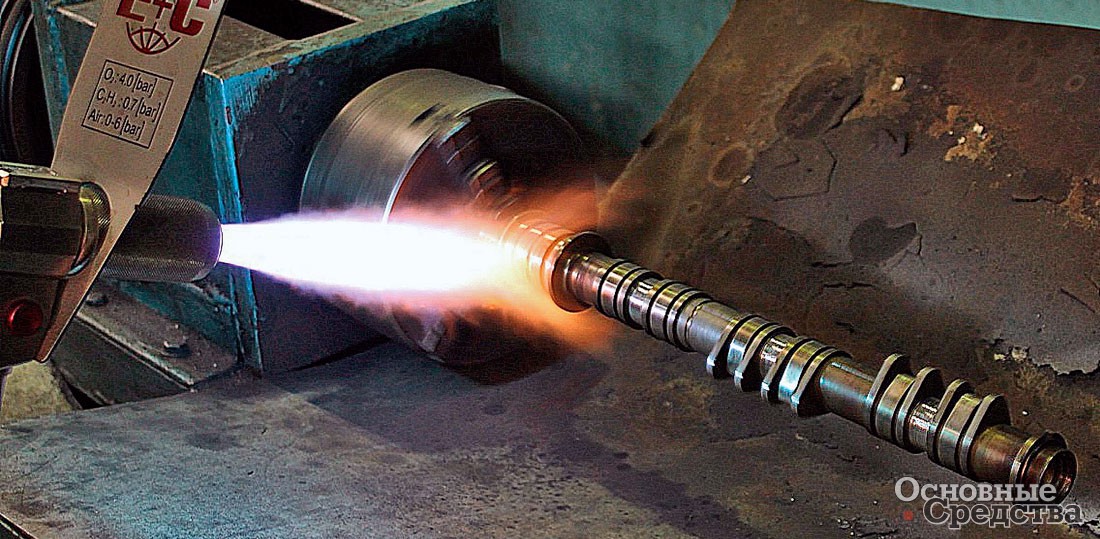

Популярна в деле ремонта и восстановления так же сварка под флюсом благодаря тому, что она обеспечивает высокую производительность и прочность, обеспечивая надежную защиту ванной. Она и названа так потому, что во время процесса дуга, зажженная между металлом и электродом скрыта под слоем флюса. Таким образом ремонтируют, например, распредвалы.

Таким образом ремонтируют, например, распредвалы.

При небольшом износе на деталях с малым диаметром практикуют восстановление электроимпульсной наплавкой.

Сварка стальных деталей. Автомобильные детали изготавливают из углеродистых и легированных сталей. Малоуглеродистые и среднеуглеродистые стали хорошо свариваются газовой сваркой. Труднее сваривать газовым пламенем стали с содержанием углерода более 0,4%, термически обработанные и легированные стали. Это связано с тем, что с повышением содержания углерода температура плавления углеродистой стали понижается и пламенем газовой горелки легко ее пережечь.

При сварке легированных сталей образуются тугоплавкие окислы, которые остаются в сварных швах и придают им хрупкость. Поэтому для деталей, изготовленных из высокоуглеродистых, термически обработанных и легированных сталей, рекомендуется применять сварки электрической дугой, так как температура сварочной зоны у нее ниже, чем у газовой сварки.

Сварка чугунных деталей имеет определенные трудности, так как серый чугун из твердого состояния сразу переходит в жидкое. При местном нагреве возникают большие внутренние напряжения, которые могут привести к появлению трещин в основном металле. Быстрое охлаждение деталей, особенно тонкостенных, ведет к отбеливанию чугуна в зоне сварки. Это придает чугуну высокую твердость и хрупкость, и деталь становится непригодной для механической обработки.

При местном нагреве возникают большие внутренние напряжения, которые могут привести к появлению трещин в основном металле. Быстрое охлаждение деталей, особенно тонкостенных, ведет к отбеливанию чугуна в зоне сварки. Это придает чугуну высокую твердость и хрупкость, и деталь становится непригодной для механической обработки.

Сварку чугуна можно выполнять двумя способами: холодным, т. е. без предварительного нагрева детали, и горячим, при котором деталь предварительно подогревают в печи.

При горячей сварке деталь медленно нагревают до температуры 600—650°С в специальных печах или горнах. Чем больше содержание углерода в чугуне, тем медленнее должна быть скорость нагрева. Предварительный нагрев осуществляют при сварке и заварке трещин в ответственных деталях и деталях сложной конфигурации. После подогрева деталь помещают в термоизоляционный кожух со специальными задвижками или закрывают листовым асбестом, оставляя открытым только место сварки.

В процессе сварки допускается охлаждение детали до температуры 350—400°С. Если за это время сварка не закончена, то необходимо деталь вновь нагреть и продолжать сварку. После сварки деталь следует медленно охлаждать. Рекомендуется предусмотреть отпуск для деталей сложной конфигурации и разной толщины стенок. Для этого их нагревают до температуры 600—650°С и медленно охлаждают.

Если за это время сварка не закончена, то необходимо деталь вновь нагреть и продолжать сварку. После сварки деталь следует медленно охлаждать. Рекомендуется предусмотреть отпуск для деталей сложной конфигурации и разной толщины стенок. Для этого их нагревают до температуры 600—650°С и медленно охлаждают.

Сварку можно вести электрической дугой или газовым пламенем. При газовой сварке применяют нейтральное пламя или пламя с небольшим избытком ацетилена. В качестве присадочного материала используют чугунные прутки диаметром 6—8 мм или малоуглеродистую сварочную проволоку. При сварке чугунными прутками применяют флюсы следующего состава; бура; смесь, состоящая из 50% буры, 47% двууглеродистого натрия и 3% окиси кремния; смесь, состоящая из 56% буры, 22% углекислого натрия и 22% углекислого калия. Флюс вносят в сварочную ванну путем погружения в него нагретого конца присадочного прутка.

Сварка деталей, изготовленных из сплавов цветных металлов. Латунные детали сваривают газовой сваркой. Применяют окислительное пламя с небольшим избытком кислорода. В качестве присадочного материала используют латунные прутки, содержащие кремний и алюминий, снижающие выгорание цинка из сварочной ванны.

Применяют окислительное пламя с небольшим избытком кислорода. В качестве присадочного материала используют латунные прутки, содержащие кремний и алюминий, снижающие выгорание цинка из сварочной ванны.

Бронзовые детали также сваривают газовой сваркой. Сварочное пламя должно быть нейтральным. В качестве присадочного материала применяют бронзовые прутки с содержанием фосфора до 0,4%. Последний хорошо раскисляет металл шва и затрудняет выгорание олова и других примесей. После сварки деталь нагревают до 450—500°С, а затем быстро охлаждают.

Детали из алюминия и его сплавов лучше сваривать ацетилено — кислородным пламенем. При плавлении на поверхности сварочной ванны образуется тугоплавкая пленка окиси алюминия, которая препятствует процессу сварки. Температура плавления пленки окиси алюминия составляет 2050°С, ч.то значительно превышает температуру плавления сплава или алюминия, равную 660°С. Для растворения окислов и удаления их из сварочного шва применяют специальные флюсы. Наиболее распространенными являются два вида флюсов, имеющие в составе (%): первый— хлористого натрия—17, хлористого калия— 83; второй — хлористого калия — 45, хлористого натрия — 30, хлористого лития — 15, фтористого калия — 7, сернокислого натрия — 3.

Наиболее распространенными являются два вида флюсов, имеющие в составе (%): первый— хлористого натрия—17, хлористого калия— 83; второй — хлористого калия — 45, хлористого натрия — 30, хлористого лития — 15, фтористого калия — 7, сернокислого натрия — 3.

В качестве присадочного материала используют прутки или кусочки такого же материала, из которого изготовлена деталь. Перед сваркой рекомендуется подготовленную деталь медленно нагреть до 250—300°С. Сварку следует вести быстро нормальным пламенем и держать мундштук сварочной горелки под углом наклона не более 30° к поверхности свариваемой детали. Для удаления остатков флюса и предотвращения коррозии шва осуществляют промывку его слабым раствором азотной кислоты с добавлением в раствор 2% хромпика. Для улучшения механических свойств сварного шва ответственные детали отжигают с нагревом до 300—350°С и последующим медленным охлаждением.

Поделитесь этой страницей с друзьями!

способы и методы восстановления, особенности, технологический процесс

Технологии сварки и наплавки позволяют эффективно восстанавливать металлические детали, обеспечивая высокую степень надежности и долговечности изделия. Это подтверждается и практикой использования данных методов при выполнении ремонтных операций в самых разных областях – от починки автомобилей до производства металлопроката. В общем объеме работ по ремонту металлических конструкций восстановление деталей сваркой и наплавкой занимает порядка 60-70%. Наиболее распространена починка стальных блоков цилиндров, моторных валов, картеров, цепных звеньев, лопаток и т. д.

Это подтверждается и практикой использования данных методов при выполнении ремонтных операций в самых разных областях – от починки автомобилей до производства металлопроката. В общем объеме работ по ремонту металлических конструкций восстановление деталей сваркой и наплавкой занимает порядка 60-70%. Наиболее распространена починка стальных блоков цилиндров, моторных валов, картеров, цепных звеньев, лопаток и т. д.

Сварка и наплавка в ремонтно-восстановительных работах

Оба способа основываются на методах термического воздействия с разными параметрами работы подключаемого оборудования. Под сваркой понимается процесс формирования межатомных связей, которые могут использоваться для соединения разных элементов детали, заделки технологических зазоров и устранения мелких дефектов на поверхности. Энергетический потенциал для сварочного процесса обеспечивается за счет общего или местного нагрева заготовки.

К типовым операциям данного рода можно отнести закрепление добавочных или отломанных частей пластин, венцов и втулок. Кроме ремонта изделий с простыми геометрическими формами, возможны и более сложные восстановительные задачи, но в составе с другими технологическими операциями. Например, восстановление резьбы сваркой будет дополняться процедурами механической правки и проточки. К тому же в подобных работах следует соблюдать требования к перегревам вспомогательного инструмента наподобие плашек, которые непосредственно участвуют в коррекции резьбы.

Кроме ремонта изделий с простыми геометрическими формами, возможны и более сложные восстановительные задачи, но в составе с другими технологическими операциями. Например, восстановление резьбы сваркой будет дополняться процедурами механической правки и проточки. К тому же в подобных работах следует соблюдать требования к перегревам вспомогательного инструмента наподобие плашек, которые непосредственно участвуют в коррекции резьбы.

Что касается наплавки, то этот способ подразумевает нанесение дополнительного металлического покрытия на восстанавливаемую поверхность. Новый технологический слой может быть полезен при ремонте изношенных деталей или усиления поверхности в области трения.

Применяемое оборудование

При сварочных работах обязательно используется источник тока, оснастка для удержания детали и направления дуги. Чаще применяют сварочный преобразователь, в состав которого входит двигатель с генератором постоянного тока от 70 до 800 А. Также могут задействоваться выпрямители с трансформаторами тока и пускорегулирующей установкой. Если говорить о расходниках и вспомогательных устройствах, то восстановление деталей сваркой и наплавкой выполняется с подключением удерживающих мундштуков, электродов и систем охлаждения. При наплавке также задействуют деформирующие головки с суппортами и подъемниками, допускающими возможность крепления на станках (токарных или винторезных). Для удаления лишних металлических кромок и слоев применяются специальные резцы.

Если говорить о расходниках и вспомогательных устройствах, то восстановление деталей сваркой и наплавкой выполняется с подключением удерживающих мундштуков, электродов и систем охлаждения. При наплавке также задействуют деформирующие головки с суппортами и подъемниками, допускающими возможность крепления на станках (токарных или винторезных). Для удаления лишних металлических кромок и слоев применяются специальные резцы.

Требования к подготовке детали

И при сварке, и в процессе наплавки качество выполнения операции в немалой степени будет определяться изначальным состоянием заготовки. Поверхности детали должны быть зачищены от ржавчины, окалины, грязи и жира. В ином случае повышается риск сохранения непроваров, трещин и шлаковых включений. Особое внимание следует уделить обезжириванию от заводских и консервационных масел. Эту процедуру выполняют в горячем растворе, после чего изделие омывается и сушится. Перед восстановлением деталей способом сварки рекомендуется выполнять и пескоструйную обработку, что повышает качество ремонта. Для таких задач используют методы абразивной обработки с подключением компрессорного оборудования, шлифовальных дисков и резцов. Незначительные следы коррозийного поражения можно удалить и ручными металлическими щетками.

Для таких задач используют методы абразивной обработки с подключением компрессорного оборудования, шлифовальных дисков и резцов. Незначительные следы коррозийного поражения можно удалить и ручными металлическими щетками.

Какие электроды используются при восстановлении?

После подготовки основного рабочего оборудования и заготовки можно приступать к выбору электродов. Подбор зависит от вида металла, характера дефекта и требований к слою наплавки. Как правило, в распространенных случаях обломов и трещин используют обычные сварочные электроды с сопротивлением разрыву порядка 4 МПа. Для работы с углеродистыми сталями рекомендуется применять расходники, стержни которых выполнены из проволоки марки Св-08 толщиной 1,5-12 мм. Не стоит игнорировать и характеристики покрытия. Высокий стабилизирующий эффект при восстановлении деталей сваркой и наплавкой обеспечит меловая обмазка электрода типа Э-34. Она будет способствовать устойчивому процессу горения дуги, что позволит сформировать плотный и ровный шов.

Также сегодня используются нестандартные электродные расходники наподобие ленточных и трубчатых порошковых элементов. Обычно они представляют собой свернутые металлические ленты толщиной до 0,8 мм, поверхность которых наполнена различными порошкообразными легирующими смесями на основе ферромарганца, сталинита и др. К таким электродам стоит обращаться, если планируется наделять ремонтируемый участок дополнительными эксплуатационными свойствами.

Ручной дуговой метод сварки и наплавки

При восстановлении поврежденных сварных швов, заделке трещин и запайке герметичных корпусов можно применять ручной метод с графитовыми, угольными или вольфрамовыми электродами. В ходе работы берется пучок стержней с обмазкой и скрепляется проволокой. Окончания необходимо предварительно сварить и вставить в подготовленный держатель. В ходе работы электроды сформируют так называемую блуждающую дугу с широким полем действия. Чем больше площадь поврежденного участка, тем крупнее должен быть пучок. Главная сложность процесса сварки таким способом заключается в необходимости подключения трехфазной сети, поскольку та же наплавка пучком из 5-6 электродов должна производиться на повышенном токе. Таким методом ремонтируют детали из легированных и низколегированных сталей средней и большой толщины.

Главная сложность процесса сварки таким способом заключается в необходимости подключения трехфазной сети, поскольку та же наплавка пучком из 5-6 электродов должна производиться на повышенном токе. Таким методом ремонтируют детали из легированных и низколегированных сталей средней и большой толщины.

Метод автоматической наплавки под флюсом

Автоматический процесс наплавки отличается тем, что подача электрода с перемещениями самой дуги по рабочей поверхности полностью механизируются. Флюс, в свою очередь, обеспечивает изоляцию целевой зоны от вредного воздействия кислорода. Метод задействуется для восстановления поверхностей плоских и цилиндрических деталей с глубиной износа до 15 мм. По мере увеличения размера дефекта может применяться несколько слоев наплавки, но в этом случае потребуется ожидание полимеризации каждого предыдущего пласта. Данная технология восстановления деталей сваркой и наплавкой требует подключения источников тока в виде преобразователя или выпрямителя с токарно-винторезным станком. В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

Метод вибродуговой наплавки

В данном случае применяются плавкие электроды, которые в процессе горения дуги вибрируют с короткими замыканиями. Операции подачи и перемещения расходных материалов также автоматизированы. Несмотря на внешнюю сложность процесса, метод довольно простой и не требует применения специальной оснастки. Более того, в конечном счете можно ожидать исключения деформации детали с сохранением твердости без термической обработки. Однако есть и ограничения. Так, вибрационные способы восстановления деталей сваркой и наплавкой подходят для заготовок с диаметром не менее 8 мм или толщиной от 0,5 до 3,5 мм. Теоретически вибродуговая наплавка может выполняться в разных защитных средах с газом или флюсом, но на практике чаще задействуют жидкостную изоляцию – например, кальцинированный раствор соды.

Сварка и наплавка в газовых защитных средах

Этот метод предусматривает подготовку специального баллона со сжатой газовой смесью. Могут использоваться аргоновые и углекислотные газы, направляемые в зону сварки под высоким давлением. Задача смеси также сводится к защитной функции изоляции заготовки от негативного воздействия азота и кислорода в воздухе. Наиболее качественные соединения сваркой в газовых средах получаются при использовании вольфрамовых электродов с отдельным вводом в рабочую зону присадочных материалов. Наплавка осуществляется под постоянным током с обратной полярностью. Процесс может быть механизирован, если применяется электродная проволока, но операции с газоэлектрическими горелками обычно выполняют вручную.

Полуавтоматические способы сварки и наплавки

Оптимальный метод для работы с алюминием и различными сплавами цветмета. Благодаря гибкой настройке параметров оборудования и возможностям использования разных защитных сред оператор может получить при небольшой силе тока качественный шов на заготовке толщиной до 12 мм. Полуавтоматический метод восстановления деталей сваркой производится с помощью вольфрамовых электродов толщиной 0,8-6 мм. Напряжение при этом может варьироваться от 20 до 25 В, а сила тока укладывается в 120 А.

Полуавтоматический метод восстановления деталей сваркой производится с помощью вольфрамовых электродов толщиной 0,8-6 мм. Напряжение при этом может варьироваться от 20 до 25 В, а сила тока укладывается в 120 А.

Альтернативная технология восстановления под давлением

Кроме термических способов сварки и наплавки, также применяется широкая группа контактных или холодных методов изменения структуры металлических заготовок. В частности, восстановление деталей сваркой под давлением осуществляется с помощью механических агрегатов с пуансонами. В процессе пластической деформации в точках контакта формируется сварное соединение с определенными параметрами. Конфигурация деформирующего эффекта будет зависеть от характеристик пуансона и техники оказания сжатия.

Заключение

На сегодняшний день не существует более действенных способов коррекции дефектов металлической структуры, чем сварка и наплавка. Другое дело, что в данных сегментах наблюдается активное развитие разных методик реализации технологии на практике. Наиболее перспективным направлением можно назвать восстановление деталей сваркой и наплавкой на автоматизированном оборудовании. Механизация выполнения ремонтных операций повышает производительность процесса, его эргономичность и уровень безопасности для сварщика. Параллельно развиваются и методы высокоточной аргонодуговой сварки с подключением газовых защитных сред. О полной автоматизации в этом направлении пока еще рано говорить, но в плане качества результата эта область является передовой.

Наиболее перспективным направлением можно назвать восстановление деталей сваркой и наплавкой на автоматизированном оборудовании. Механизация выполнения ремонтных операций повышает производительность процесса, его эргономичность и уровень безопасности для сварщика. Параллельно развиваются и методы высокоточной аргонодуговой сварки с подключением газовых защитных сред. О полной автоматизации в этом направлении пока еще рано говорить, но в плане качества результата эта область является передовой.

Восстановление тяжелой техники с помощью сварки

Преимущества использования твердосплавной проволоки

Питер Уилкинс, ESAB

Тяжелая техника в карьерах изнашивается. Методы сварки и наплавки наиболее часто используются для восстановления стальных деталей практически во всех отраслях промышленности.

Наплавка — это очень экономичный способ создания износостойких слоев на различных деталях машин — копательных инструментах, зубьях лопат, гусеницах, рельсах, колесах, роликах и т. д. В самых экстремальных условиях ковшам, дробилкам и грохотам может потребоваться обновляться ежемесячно, поэтому замена редко является разумным вариантом. В большинстве случаев, если вы можете предоставить им оборудование для дуговой сварки и кого-то, кто обладает навыками сварки, ремонт — это то, что вам нужно. Иногда может потребоваться предварительный нагрев деталей, поэтому на место должен быть подведен газ. Более крупные компании часто имеют свои собственные бригады по ремонту и техническому обслуживанию, другим может потребоваться нанять подрядчика.

д. В самых экстремальных условиях ковшам, дробилкам и грохотам может потребоваться обновляться ежемесячно, поэтому замена редко является разумным вариантом. В большинстве случаев, если вы можете предоставить им оборудование для дуговой сварки и кого-то, кто обладает навыками сварки, ремонт — это то, что вам нужно. Иногда может потребоваться предварительный нагрев деталей, поэтому на место должен быть подведен газ. Более крупные компании часто имеют свои собственные бригады по ремонту и техническому обслуживанию, другим может потребоваться нанять подрядчика.

Традиционный метод сварки – ручная дуговая сварка металлическими электродами, относительно медленный процесс, но очень удобный с точки зрения работы на месте. Основным требованием является источник питания, и пока он у вас есть, вы можете сваривать.

Существуют также версии с более высокой производительностью, называемые порошковыми проволоками. Они делают то же самое с точки зрения состава сварного шва, намного быстрее, но иногда нуждаются в газовой защите.

Хорошим примером преимущества ремонта перед заменой является двухпроволочная дуговая сварка под флюсом порошковой проволокой поршней больших дизельных двигателей. Большие поршни диаметром 700 мм и более могут быть восстановлены с повышением производительности на 25% без увеличения производственных затрат. Канавки поршневых колец постоянно изнашиваются, так как они постоянно находятся в движении. Поверхность головки поршня также изнашивается, в основном из-за экстремальных температурных условий внутри цилиндра.

В демонстрационном проекте, выполненном ЭСАБ и его партнером, два слоя твердого покрытия с OK Flux 10.80 достигли поверхностной твердости 350HB (~37 HRC). Порошковые проволоки в двухпроволочном режиме позволили заменить сплошную проволоку на основную порошковую проволоку (две проволоки диаметром 2,4 мм вместо одной сплошной проволоки диаметром 4 мм). Для этого демонстрационного проекта была выбрана проволока OK Tubrod 15.21S (содержащая 0,5% молибдена), обладающая высокой степенью устойчивости к растрескиванию.

Благодаря этой технологии скорость наплавки увеличилась на 50 %, было меньше дефектов сварки и более однородный валик. Канавки были вырезаны из твердого материала, а полученные поршни восстановлены с меньшим количеством слоев при более высокой скорости сварки.

Другой пример — железнодорожные колеса. Изношенным колесам можно придать оригинальный профиль с помощью токарной обработки. Но это может привести к потере значительного количества все еще полезного материала и колес меньшего размера.

Лучшим способом борьбы с износом является восстановление изношенной детали путем сварки поверхности с использованием подходящего присадочного материала. Сварной материал так же хорош или, возможно, даже лучше, чем исходный основной материал. Тонкая шлифовка может восстановить профиль колеса, идентичный оригиналу. Сварка может выполняться без снятия колеса или корпусов подшипников, а обе сварки могут выполняться одновременно с использованием двух головок для дуговой сварки под флюсом.

Ось в сборе с колесами вкатывается по рельсам в днище машины, выполняется наплавка, после чего ось снова выкатывается. Манипулятор, находящийся в кювете, зажимает ось с колесами и вращает колеса. Для сварки в наилучшем положении манипулятор и колесную пару можно наклонить на ±50 градусов.

Две автоматические сварочные головки A6 установлены на колоннах и стрелах ESAB MKR, что позволяет расположить головки в желаемом положении по отношению к колесам. Сварочный процесс представляет собой либо одиночную, либо двойную проволоку (две проволоки, подключенные к одному и тому же источнику питания). Источниками питания являются два ESAB LAF 1250 с максимальной силой тока 1250 А.

Контроллер процесса сварки представляет собой компьютеризированный контроллер процесса PEH компании ЭСАБ. Флюс автоматически подается с уровня пола к сварочным головкам с помощью давления и шлангов со сжатым воздухом.

Сплошная проволока ESAB для наплавки (OK13.90, OK13.89 и OK13.91) часто используется для ремонта и технического обслуживания в таких отраслях, как железные дороги, горнодобывающая промышленность, разработка карьеров, сельское хозяйство и склады металлолома, поскольку они могут создавать высокоизносостойкие слои на части машин.

Для получения дополнительной информации позвоните в ESAB Publicity по телефону: (0800) 3893152; электронная почта: [email protected]

Восстановление тяжелой техники с помощью сварки

Взгляд на некоторые методы сварки для создания износостойких деталей

Питер Уилкинс, ESAB

наиболее часто используемые методы восстановления стальных деталей практически во всех отраслях промышленности.

Например, наплавка является очень экономичным способом изготовления деталей, таких как инструменты для копания, зубья лопаты, гусеницы, рельсы, колеса, ролики и т. д. В самых экстремальных условиях может потребоваться ремонт ковшей, дробилок и грохотов экскаватора. ежемесячно, поэтому замена редко является разумным вариантом.

Пока есть сварочное оборудование, доступное для тех, у кого есть навыки сварки, ремонт является ответом. В некоторых случаях может потребоваться предварительный подогрев деталей и потребуется подвести газ к месту.

Крупные компании часто имеют собственные бригады по ремонту и техническому обслуживанию, в то время как другим может потребоваться нанять подрядчика. Традиционный метод сварки предполагает использование ручных электродуговых электродов, что является относительно медленным процессом, но очень удобным с точки зрения работы на месте.

Методы с более высокой производительностью, известные как порошковые проволоки, осуществляют точно такой же процесс с точки зрения состава сварного шва, но намного быстрее и в некоторых случаях требуют газовой защиты.

Хорошим примером преимущества ремонта перед заменой является двухпроволочная дуговая сварка под флюсом с порошковой проволокой поршней больших дизельных двигателей. Большие поршни диаметром 700 мм и более могут быть восстановлены с повышением производительности примерно на 25% без увеличения производственных затрат.

Канавки поршневых колец постоянно изнашиваются, так как они постоянно находятся в движении. Поверхность головки поршня также изнашивается, в основном из-за экстремальных температурных условий в цилиндре.

В демонстрационном проекте, выполненном ESAB и их партнером, два слоя твердого покрытия с OK Flux 10.80 достигли толщины поверхности 350HB (~37 HRC). Порошковые проволоки в двухпроволочном режиме позволили заменить сплошную проволоку базовой порошковой проволокой (две проволоки диаметром 2,4 мм вместо одной сплошной проволоки диаметром 4 мм).

Для этого демонстрационного проекта была выбрана проволока OK Tubrod 15.21S (содержащая 0,5% молибдена), которая обладала высокой степенью устойчивости к растрескиванию. Благодаря этому методу скорость наплавки увеличилась на 50 % с меньшим количеством дефектов сварки и более стабильным наплавлением валика. Из твердого материала были вырезаны канавки, а получившиеся поршни были восстановлены с меньшим количеством слоев при более высокой скорости сварки.

Другой пример – железнодорожные колеса. Изношенным колесам можно придать оригинальный профиль с помощью токарной обработки. Однако это может привести к потере значительного количества полезных материалов и колес меньшего размера.

Лучшим способом борьбы с износом является восстановление изношенной детали путем сварки поверхности с использованием подходящего присадочного материала. Сварной материал не уступает, а может быть, даже лучше, чем исходный основной материал. Тонкая шлифовка также может восстановить профиль колеса, идентичный оригиналу.

Кроме того, сварку можно выполнять, не снимая колесо или корпус подшипника, поскольку их можно сваривать одновременно с помощью двух головок для дуговой сварки под флюсом. Ось в сборе с колесами вкатывается по рельсам в днище машины, где производится наплавка. После завершения ось можно снова выкатить.

Манипулятор, расположенный в кювете, зажимает ось и колеса и вращает их. Для сварки в наилучшем положении манипулятор и колесную пару можно наклонить на ±50°.

Две автоматические сварочные головки A6 могут быть установлены на колонны и стрелы ESAB MKR, что позволяет расположить головки в нужном месте по отношению к колесам. Сварочный процесс представляет собой либо одиночную, либо двойную проволоку (два провода, подключенные к одному и тому же источнику питания), а источники питания — два ESAB LAF 1250 с максимальным током 1250 А.