Восстановление коленчатых валов наплавкой: Наплавка коленчатых валов 🚨 в Санкт-Петербурге — выполните наплавку валов в компании «Плазмацентр»

Содержание

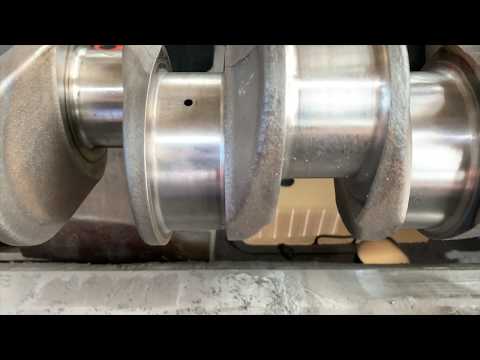

13. Восстановление коленчатых валов.

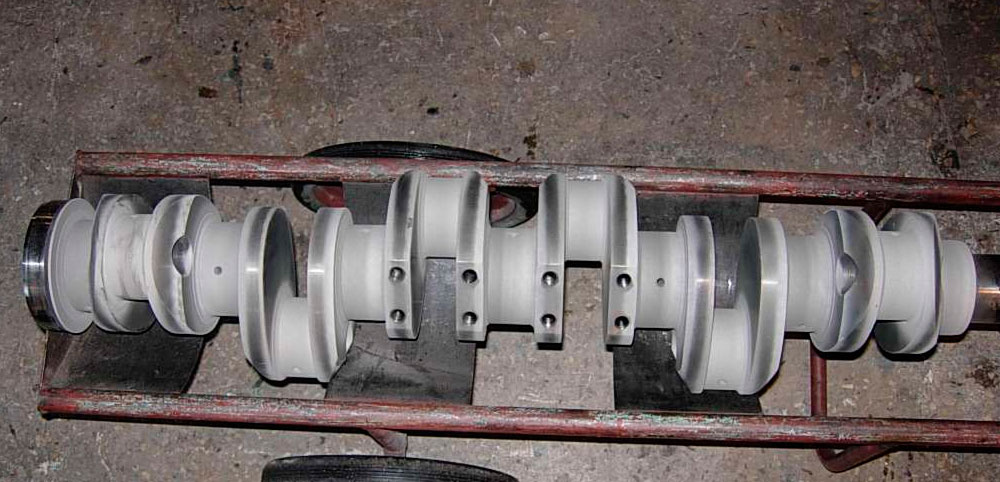

Коленчатый

вал – наиболее ответственная, наиболее

нагруженная и дорогостоящая деталь

двигателя. Коленвал работает в крайне

неблагоприятных условиях: на него

действуют ударные динамические нагрузки,

силы трения, неуравновешенные моменты,

крутильные колебания и вибрации, высокие

температуры, статические нагрузки от

сопрягаемых деталей. Именно коленчатый

вал принимает на себя все недостатки

сборки двигателя. Дефекты геометрии

блока или шатунов в первую очередь

скажутся на ресурсе коленчатого вала.

Однако, несмотря на столь высокие

требования к этой детали, качественный

коленчатый вал при условии грамотной

сборки двигателя обладает прекрасным

ресурсом. В этом проявляется рациональность

и высокий запас надежности советских

конструкций дизелей строительной и

сельскохозяйственной техники.

При

приобретении коленчатого вала перед

сборкой двигателя покупатель имеет

право (а, скорее, обязанность!) проверить

полностью коленчатый вал перед установкой

в двигатель. Такая проверка может

Такая проверка может

проводится на ремонтном предприятии,

в шлифовальной мастерской, на заводе.

Даже если вы купили абсолютно новый

коленчатый вал, все равно стоит проверить

его перед установкой. Но все же дефекты

новых коленчатых валов встречаются

гораздо реже, чем дефекты ремонтных

коленвалов.

1.

Ускоренный износ шеек коленчатого вала.

Слишком

быстрый износ шеек коленвала чаще всего

связан с проблемами блока. Обязательно

необходимо проверить геометрию посадочных

мест блока под подшипники. В этом случае

коленчатый вал может «болтаться»

в постелях блока, что приводит к

существенному увеличению нагрузок и

быстрому износу. Второй причиной, ставшей

особенно актуальной в последние годы,

может быть некачественный материал

коленчатого вала. На рынке присутствует

достаточно большое количество недорогих

коленчатых валов импортного производства.

Среди них есть как качественные, прекрасно

зарекомендовавшие себя марки, так и

откровенные подделки. Конечному

потребителю бывает непросто разобраться.

В случае использования высокопрочного

чугуна, ресурс коленчатого вала остается

практически неизменным. Например, фирма

BLAT использует только чугун ВЧ при

производстве коленчатых валов и

пятилетняя практика показывает высокий

ресурс деталей BLAT. Но в случае, если на

материале решили секономить, использовать

более мягкий серый чугун или сталь,

незакаленную токами высокой частоты,

тогда ресурс коленчатого вала и

межремонтные периоды существенно

уменьшаются.

2.

Задиры на поверхностях шеек коленчатого

вала.

Задиры

на шейках коленчатого вала, как правило,

связаны с состоянием системы смазки

дизеля. Здесь может быть очень большое

число факторов: некачественное масло,

нарушение сроков замены масла, засорение

масляного фильтра, недостаточное

давление в системе. Также задиры могут

образоваться вследствие проблем с

охлаждением дизеля или с нарушением

температурного режима, так как перегрев

разжижает масло. Износ поршневых колец

приводит к попаданию частичек топлива

или продуктов сгорания в масло, что

также разжижает его.

В

этом случае коленчатый вал шлифуется,

меняются вкладыши. Необходимо также

проверить систему смазки, систему

охлаждения, систему питания дизеля,

заменить фильтрующие элементы, проверить

масляные каналы и заменить поршневые

кольца при необходимости. Достаточно

большой перечень работ делает экономически

рациональным проведение полного

капитального ремонта двигателя.

3.

Ускоренный износ поверхностей под

полукольца осевого смещения коленвала.

Встречается

значительно реже, чем царапины, задиры

или трещины. Наиболее частая причина —

неисправность привода выключения

сцепления вследствие неправильной

эксплуатации водителем. В случае такого

дефекта необходимо заменить полукольца

осевого смещения и отремонтировать

привод сцепления. Следует обращать

внимание на правильную эксплуатацию

для профилактики. Полукольца осевого

смещения, как правило, приобретаются

вместе с вкладышами — входят в комплект

коренных вкладышей. Исключение составляют

полукольца осевого смещения производства

ДЗВ, корторые продаются отдельно от

коренных вкладышей.

4.

Царапины на поверхностях шеек коленвала.

Этот

дефект встречается очень часто. Следует

отличать царапины на шейках от усталостных

трещин. Царапина при осмотре с лупой

имеет светлое дно, в то время как дно

трежины не просматривается (черного

цвета). При полировке царапина начинает

исчезать, а трещина остается на месте.

Обычно царапины располагаются прямо

на шейке, а трещины захватывают, часть

галтели. Геометрически царапина обычно

прямая, трещина имеет кривую ломанную

форму. Небольшие царапины естественным

образом появляются при долговременной

эксплуатации. Также царапины образуются

при наличии посторонних частиц в масле.

Возможны подобные повреждения при

транспортировке. Для неглубоких царапин

бывает достаточно отполировать шейки

коленчатого вала. Если царапина имеет

глубину более 3-5 микрон, необходимо все

шейки (или все шатунные, или коренные,

в зависимости от того, на какой повреждение)

отшлифовать на следующий ремонтный

размер. Следует обратить внимание на

все шейки коленчатого вала и проверить

их форму измерениями в 2-х плоскостях.

Проверить шатуны на элипсность. Следует

заменить моторное масло, масляный

фильтр. Для профилактики необходимо

регулярно проверять систему смазки и

менять масло. Также важно использовать

рекомендуемое моторное масло.

5.

Биения, прогиб коленчатого вала.

Прогиб

коленчатого вала часто встречается в

длинных коленчатых валах комбайнов,

строительной техники. В большей степени

изгибу оси подвержены валы рядных

двигателей с большим количеством

цилиндров. Также изгиб чаще встречается

в коленчатых валах изготовленных из

некачественного мягкого материала.

Проверка коленчатого вала на изгиб

несложна. Вал укладывается на призмы,

установленные на металлической плите.

Вращая коленвал, с помощью индикатора

проверяется прогиб оси коленвала.

Допускается изгиб до 0,1 мм. Если обнаружен

изгиб более 0,1мм, проводится выпрямление

коленчатого вала.

6.

Отклонение шеек от размера

Постепенный

износ шеек коленчатого вала — естественный

процесс. При установке вала в двигатель

При установке вала в двигатель

существуют определенные требования к

размеру. Для разных коленчатых валов

они различны. В целом допуски для новых

коленчатых валов составляют не более

2 соток. Допуск коленчатого вала при

ремонте двигателя составляет не более

5 соток. Коленчатые валы с отклонениями

размеров шеек более 5 соток однозначно

подлежат шлифовке на следующий ремонтный

размер.

7.

Трещины коленвала.

Трещина

коленчатого вала — наиболее опасный

дефект, который может привести к быстрому

усталостному излому, что в свою очередь

выводит из строя сопрягаемые детали.

При наличии трещины любого размера и

любой локализации коленчатый вал не

ремонтируется. Определить наличие или

отсутствие трещин можно тщательным

визуальным осмотром с простукиванием

молоточком. Также примненяются магнитные

дефектоскопы. Несмотря на то, что многие

фирмы берутся «починить» треснувший

коленчатый вал, этого делать категорически

не стоит. Треснувший коленчатый вал

никогда и ни при каких обстоятельствах

не подлежит ремонту.

Способ восстановления коленчатого вала и коленчатый вал

Изобретение относится к ремонтным работам, а именно к способам восстановления изношенных коленчатых валов. Механически обрабатывают шейки с технологическим заглублением в тело восстанавливаемой поверхности на всей ширине между щеками шейки с образованием галтелей и последующую термообработку коленчатого вала. Закрепляют на обработанных шейках компенсирующий износ металла накладки в форме разрезного кольца или полуколец путем сварки их стыков. Сварной шов располагают в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки, а второй шов, при использовании полуколец, располагают относительно первого с поворотом на 180. Охлаждают сварной шов до температуры окружающей среды, обеспечивая натяг разрезного кольца 0,1…0,15 мм. При использовании разрезного кольца в нем выполняют сквозные отверстия диаметром 5-7 мм. Первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву. Это позволит повысить усталостную прочность коленчатого вала до уровня новой детали с одновременным восстановлением изношенных шеек в номинальный размер. 2 н. и 1 з.п. ф-лы, 3 ил.

Это позволит повысить усталостную прочность коленчатого вала до уровня новой детали с одновременным восстановлением изношенных шеек в номинальный размер. 2 н. и 1 з.п. ф-лы, 3 ил.

Изобретение относится к ремонтным работам, в частности к способам восстановления изношенных поверхностей деталей типа валов.

Известен способ восстановления изношенных поверхностей деталей типа валов, заключающийся в том, что на изношенную поверхность детали наносят клей, затем устанавливают разрезное кольцо и поджимают его к детали в процессе отвердевания клея (пат. США №3419949, кл. 29-401 опуб. 1969 г.).

Недостатком данного способа является низкое качество восстановленных деталей, т.к. в процессе их дальнейшей обработки и эксплуатации возможно отслаивание концов разрезного кольца.

Известен способ восстановления изношенных поверхностей деталей типа валов, при котором на изношенную поверхность детали наносят клей, устанавливают на него разрезное упругое кольцо, поджимают его к детали и механически обрабатывают после отвердения клея, при этом в клей в зоне стыка вводят тканый материал, а после поджима кольца к детали его стыки сваривают между собой (а. с. №742095, В 23 Р 7/00).

с. №742095, В 23 Р 7/00).

Недостатком данного способа является нарушение точности формы восстановленной шейки вследствие пластической деформации стыков ленты совместно со сварочным швом из-за отсутствия жесткой связи ленты с телом вала.

Известен способ восстановления коленчатого вала (В.А.Горохов, П.А.Руденко “Ремонт и восстановление коленчатых валов”, М.: Колос, 1978 г. [1], с.42, 46-48, 51-53), заключающийся в том, что коленчатые валы шлифуют под ремонтный размер. У таких валов при заварке трещин происходит нагрев и отпуск шеек, поэтому после удаления металла шлифованием или обтачиванием “заподлицо” швов шейки необходимо наплавлять под легирующим флюсом для восстановления необходимой твердости и свойств металла шеек. Затем валы правят так, чтобы биение их было в пределах 0,1-0,15 мм. После чего шейки шлифуют до ближайшего ремонтного размера.

Полностью изношенные коленчатые валы после заварки трещин, правки и обработки “заподлицо” швов наплавляют под легирующим флюсом. После полной механической обработки металл галтелей в местах заварки трещин упрочняют. Для восстановления стальных коленчатых валов применяют главным образом два способа наплавки:

После полной механической обработки металл галтелей в местах заварки трещин упрочняют. Для восстановления стальных коленчатых валов применяют главным образом два способа наплавки:

1. Под слоем легирующего флюса высокоуглеродистой проволокой ОВС или пружиной II класса.

Недостатком данного способа является то, что плохо перемешанный флюс не обеспечивает получение наплавленного металла с равномерной структурой и твердостью, а недостаточно прокаленный флюс вызывает образование пор.

При наплавке шейки от одной галтели к другой твердость поверхности шеек будет неравномерна (HRC-35-54). В начале наплавки твердость металла низкая, а в конце — высокая. Коленчатые валы при такой наплавке ломаются по шатунным шейкам там, где начиналась наплавка из-за низкой усталостной прочности.

2. Наплавка под слоем флюса АН-348А с последующей термообработкой. Наплавляют в этом случае пружинной проволокой II класса, либо проволокой Нп=30ХГСА при режиме: напряжение дуги 25-30 В, ток 180-220 А, шаг наплавки 4-6 мм/об, скорость подачи проволоки 1,6-2,1 м/мин, частота вращения вала 2-2,5 об/мин, при наплавке коренных и 2,5-3 об/мин при наплавке шатунных шеек.

Недостатком данного способа является то, что в наплавленном металле и околошовной зоне возникают внутренние растягивающие напряжения, являющиеся причиной снижения усталостной прочности восстанавливаемых валов.

Известен способ наплавки коленчатых валов из высокопрочного чугуна под слоем флюса по защитной металлической оболочке. При этом шейку вала обертывают металлической оболочкой из листовой стали, которую прочно прижимают к поверхности шейки и сваркой в среде углекислого газа прихватывают в стыке, затем производят наплавку шейки под флюсом непосредственно по металлической оболочке.

Недостатками данного способа являются необходимость плотного прилегания оболочки к поверхности шейки, т.к. в противном случае происходит несплавление слоя наплавляемого металла с основным металлом и образование пор и трещин. Для предотвращения обгорания концов оболочки, скатывания наплавляемого металла и образования свищей и раковин оболочку приваривают по краям к шейке коленчатого вала путем наплавки галтелей в среде углекислого газа, что снижает усталостную прочность вала.

Известен способ восстановления изношенных деталей, преимущественно шеек коленчатых валов, при котором на изношенную поверхность накладывают разрезную втулку, а стыки заваривают, при этом на разрезной втулке выполняют сквозные отверстия, которые заваривают износостойким антифрикционным пористым материалом. Стыки разрезной втулки выполняют с ломаной поверхностью (а.с. №1368151, В 23 Р 6/00).

Недостатком данного способа является то, что заварка стыков разрезной втулки и сквозных отверстий вносит в восстанавливаемую шейку дополнительные напряжения, которые в совокупности с накопленными за период эксплуатации могут достигать значительной величины, приближаясь к пределу усталостной прочности коленчатого вала.

Известен способ восстановления шеек коленчатых валов, при котором цилиндрическую часть шеек механически обрабатывают, наносят компенсирующий слой материала и окончательно обрабатывают. При механической обработке изношенных шеек с трещинами удаляют дефектный слой с учетом глубины залегания трещин, а для компенсации износа и дефектного слоя с трещинами применяют установку на шейках добавочных ремонтных деталей с их фиксацией на шейках (а.с. №2050243, В 23 Р 6/00).

При механической обработке изношенных шеек с трещинами удаляют дефектный слой с учетом глубины залегания трещин, а для компенсации износа и дефектного слоя с трещинами применяют установку на шейках добавочных ремонтных деталей с их фиксацией на шейках (а.с. №2050243, В 23 Р 6/00).

Недостатками данного способа являются:

1) глубина залегания трещин может достигать 3-5 мм и шлифование шеек вала с уменьшением его диаметра на 6-10 мм недопустимо из-за снижения механической прочности коленчатого вала;

2) индивидуальное определение толщины дополнительной ремонтной детали нетехнологично;

3) не учитывает общее техническое состояние коленчатого вала и в первую очередь его ремонтные размеры, т.к. глубина залегания трещин у вала с номинальным размером может составить только 0,1-0,4 мм, то неясно, какой толщины необходимо устанавливать ремонтную деталь.

Наиболее близким к заявленному способу является способ восстановления шеек коленчатого вала, изношенных в пределах и сверх пределов ремонтных размеров, при котором осуществляют механическую обработку шеек с технологическим заглублением в тело восстанавливаемой поверхности и закрепление на обработанных шейках компенсирующего износ металла с последующим его шлифованием в номинальный размер н, при этом технологические углубления выполняют на всей ширине l между щеками шейки с образованием галтелей постоянного радиуса rв на расстоянии l1 от щек и переходом их на галтели с поднутрением радиусом rn в щеках коленчатого вала, закрепление компенсирующего износ металла осуществляют путем установки с натягом полукольцевых накладок или разрезного кольца на демпфирующем клеевом покрытии, торцы которых соответствуют профилю прилегающих галтелей с постоянным радиусом и с поднутрением, а стыки накладок размещают на расстоянии Х от осей маслопроводящих отверстий, при этом параметры каждой кольцевой накладки и параметры механической обработки определяют по формуле:

rв=(3,0-4,0)dн;

rn=(0,02-0,03)dн;

hн=(0,06-0,08)dн;

b=(0,05-0,06)dн;

lL=(0,3-0,35)l;

н=0,01-0,02 мм;

Lв=l+2rn;

Lн=l+2rn+2н,

где hн — толщина полукольцевых накладок до шлифования;

b — глубина механической обработки в цилиндрической части шейки;

Lв — расстояние между галтелями с поднутрением;

Lн — ширина полукольцевых накладок;

н — допуск на натяг полукольцевых накладок при установке на шейку;

Х=(0,2-0,25)dн.

(пат. Р.Ф. №2007287, В 23 Р 6/00).

Недостатками данного способа являются:

1. Низкая надежность фиксации разрезного кольца на шейке вала из-за применения клеевого покрытия.

2. Небольшой натяг устанавливаемого разрезного кольца на шейке вала, что приведет к снижению точности размера.

3. При данном способе не повышается усталостная прочность вала.

4. Не устраняются дефекты в виде трещин.

Известен коленчатый вал, содержащий коренные и шатунные шейки с галтелями и выполненные на шейках симметрично галтелям кольцевые углубления, плавно сопряженные с поверхностями шеек посредством галтельных переходов, в упомянутых кольцевых углублениях по всей их длине установлен зафиксированный кольцевой элемент из материала с заданными трибохимическими свойствами, наружная цилиндрическая поверхность которого расположена не ниже кромок перехода от галтелей соответствующих шеек к углублению, длина l углубления, радиус R галтелей шейки и длина L шейки связаны соотношением:

L-2R<lL-R,

а радиус r галтельных переходов углублений равен 0,5R. Элемент с заданными трибохимическими свойствами выполнен из свернутой ленты. Элемент с заданными трибохимическими свойствами выполнен в виде нескольких сегментных вкладышей (а.с. №1796781, F 16 С 3/06, 9/04).

Элемент с заданными трибохимическими свойствами выполнен из свернутой ленты. Элемент с заданными трибохимическими свойствами выполнен в виде нескольких сегментных вкладышей (а.с. №1796781, F 16 С 3/06, 9/04).

Недостатками данного коленчатого вала являются:

1. Низкая надежность фиксации свернутой ленты, так как стык ленты остается свободным.

2. Углубление в щеках коленчатого вала обладает низкой технологичностью.

3. Углубление в щеках коленчатого вала в зоне галтелей резко снижает усталостную прочность всего коленчатого вала.

Известен коленчатый вал, включающий ограниченные по длине щеками коренные и шатунные шейки, выполненные с каналами для подвода смазки в зону рабочих поверхностей шеек и снабженные установленными на шейках тонкостенными накладками, выполненными в виде свернутой в кольцо ленты с отверстиями, расположенными концентрично выходным отверстиям смазочного канала, причем коленчатый вал и указанные накладки выполнены с элементами взаимной фиксации в окружном направлении, расположенном в зоне сопряжения шеек с щеками, при этом элементы взаимной фиксации выполнены в виде расположенных на соответствующих щеках радиальных открытых на периферии пазов, а элементы фиксации накладок — в виде ответных аксиальных выступов, расположенных в указанных пазах и выполненных за одно целое с накладкой. Радиальные пазы на соответствующих поверхностях щек расположены со стороны, противоположной смежной шейке. Радиальные пазы на соответствующих поверхностях щек выполнены со стороны смежной шейки (а.с. №1673764, F 16 C 3/14).

Радиальные пазы на соответствующих поверхностях щек расположены со стороны, противоположной смежной шейке. Радиальные пазы на соответствующих поверхностях щек выполнены со стороны смежной шейки (а.с. №1673764, F 16 C 3/14).

Недостатками данного коленчатого вала являются:

1. Элементы фиксации проходят через пазы в галтелях шеек, что снижает усталостную прочность всего вала.

2. В сопряжение шейка вала — вкладыш вводится дополнительный конструктивный элемент — накладка, которая снизит надежность работы сопряжения из-за свободной установки в радиальном направлении, т.к. неизвестно, как в нем будет обеспечен масляный клин, необходимый для долговечной работы коленчатого вала и вкладышей.

Наиболее близким к заявленному коленчатому валу относится а.с. №1812353, F 16 C 3/06, В 23 Р 6/00, в котором рассматривается шейка коленчатого вала, содержащая цилиндрическую часть и охватывающую ее по всей длине разрезную втулку, концы которой в зоне стыка соединены между собой посредством сварного шва, при этом втулка зафиксирована в окружном направлении относительно шейки так же посредством шва в зоне стыка, при этом шейка снабжена вставкой в форме полуцилиндра, на цилиндрической части шейки по всей ее длине вдоль образующей образован паз ответной формы, в котором размещена вставка. Вставка расположена в зоне стыка концов втулки, а сварным швом, фиксирующим втулку в окружном направлении, соединена вставка с концами втулки.

Вставка расположена в зоне стыка концов втулки, а сварным швом, фиксирующим втулку в окружном направлении, соединена вставка с концами втулки.

Недостатки данной конструкции:

1. Втулка в зоне сварки жестко не фиксируется к телу шейки, что может вызвать ее смещение относительно шейки, например, вверх, что приведет к искажению формы восстановленной шейки.

2. Изготовленный паз на теле шейки является концентратором напряжений, что дополнительно снизит усталостную прочность коленчатого вала, у которого она находится на низком уровне после эксплуатации.

Задача изобретения — повышение усталостной прочности коленчатого вала до уровня новой детали с одновременным восстановлением изношенных шеек в номинальный (ремонтный) размер.

Поставленная задача решается за счет того, что в способе восстановления коленчатого вала, включающем механическую обработку шеек с технологическим заглублением в тело восстанавливаемой поверхности на всей ширине между щеками шейки с образованием галтелей, закрепление с натягом на обработанных шейках компенсирующих износ металла накладок в виде разрезного кольца или полуколец и последующее их шлифование в номинальный размер, при этом после механической обработки коленчатый вал подвергают высокому отпуску, для чего помещают в холодную печь, нагревают в течение 3-4 часов до t 500-600С, выдерживают при этой температуре в течение 4-6 часов, а затем охлаждают вместе с печью, при этом на разрезных кольцах выполняют сквозные отверстия диаметром 5-7 мм и закрепляют кольца на обработанных шейках путем сварки стыков колец, проваривая их с шейкой вала, сварной шов располагают в зоне, ограниченной 25-50 поворота коленчатого вала от мертвой точки восстанавливаемой шатунной шейки, охлаждают сварной шов до температуры окружающей среды с обеспечением натяга разрезного кольца 0,1. ..0,15 мм, а затем первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву, причем используют разрезные кольца шириной b, длиной L и л:

..0,15 мм, а затем первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву, причем используют разрезные кольца шириной b, длиной L и л:

b=Lш-2r-(1-2) мм,

L=db,

где Lш — ширина шейки вала между щеками;

r — радиус галтели;

db — расчетный диаметр предварительно обработанной восстанавливаемой шейки;

л — толщина разрезного кольца для восстановления шейки в номинальный размер;

л.р.р — толщина разрезного кольца, компенсирующая все ремонтные размеры;

л.изн.р.р — толщина разрезного кольца, компенсирующая предельный износ шейки вала при последнем ремонтном размере;

л. ост. — остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

ост. — остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

л.шл. — припуск толщины разрезного кольца на шлифование в окончательный размер,

а полукольца закрепляют на обработанных шейках путем сварки стыков, проваривая их с шейкой вала, и располагают первый сварной шов, расположенный в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстанавливаемой шатунной шейки, а второй сварной шов — относительно первого с поворотом на 180.

2. Коленчатый вал, содержащий ограниченные по длине щеками, коренные и шатунные шейки, выполненные с цилиндрической частью, каналами для подвода смазки в зону их рабочих поверхностей и галтелями, и закрепленные на цилиндрической части с охватом по ее длине компенсирующие износ металла накладки, выполненные в виде разрезного кольца или полуколец, концы которых в зоне стыка соединены между собой посредством сварного шва, при этом концы стыка разрезного кольца соединены сварным швом, расположенным в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстановленной шатунной шейки, а при стыковке полуколец первый шов расположен там же, а второй повернут относительно первого на 180, при этом на разрезном кольце выполнены отверстия для электрозаклепок в количестве

n=kdb,

где db — расчетный диаметр предварительно обработанной восстанавливаемой шейки; k=0,06-0,1,

k=0,06 при db более 100 мм;

k=0,1 при db менее 40 мм.

3. Коленчатый вал: при ширине разрезного кольца более 50 мм отверстия расположены в два симметричных ряда или в шахматном порядке, причем расстояние от центра отверстия до края разрезного кольца составляет 15-20 мм, а от стыка разрезного кольца до центра ближайшего отверстия составляет 20-25 мм.

НОВЫЕ СУЩЕСТВЕННЫЕ ПРИЗНАКИ:

1. После механической обработки коленчатый вал подвергают высокому отпуску, для чего помещают в холодную печь, нагревают в течение 3-4 часов до t 500-600С, выдерживают при этой температуре в течение 4-6 часов.

2. Затем охлаждают вместе с печью.

3. На разрезных кольцах выполняют сквозные отверстия диаметром 5-7 мм и закрепляют кольца на обработанных шейках путем сварки стыков колец, проваривая их с шейкой вала.

4. Сварной шов располагают в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстанавливаемой шатунной шейки.

5. Охлаждают сварной шов до температуры окружающей среды с обеспечением натяга разрезного кольца 0,1…0,15 мм.

6. Затем первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву.

7. Используют разрезные кольца шириной b, длиной L и л:

b=Lш-2r-(1-2) мм,

L=db мм,

где Lш — ширина шейки вала между щеками;

r — радиус галтели;

db — расчетный диаметр предварительно обработанной восстанавливаемой шейки;

л — толщина разрезного кольца для восстановления шейки в номинальный размер;

л. р.р — толщина разрезного кольца, компенсирующая все ремонтные размеры;

р.р — толщина разрезного кольца, компенсирующая все ремонтные размеры;

л.изн.р.р — толщина разрезного кольца, компенсирующая предельный износ шейки вала при последнем ремонтном размере;

л.ост. — остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

л.шл. — припуск толщины разрезного кольца на шлифование в окончательный размер.

8. Полукольца закрепляют на обработанных шейках путем сварки стыков, проваривая их с шейкой вала, и располагают первый сварной шов, расположенный в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстанавливаемой шатунной шейки, а второй сварной шов — относительно первого с поворотом на 180.

1. Концы стыка разрезного кольца соединены сварным швом, расположенным в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстановленной шатунной шейки.

2. При стыковке полуколец первый шов расположен там же, а второй повернут относительно первого на 180.

3. На разрезном кольце выполнены отверстия для электрозаклепок в количестве

n=kdb,

где db — расчетный диаметр предварительно обработанной восстанавливаемой шейки; k=0,06-0,1,

k=0,06 при db более 100 мм;

k=0,1 при db менее 40 мм.

4. При ширине разрезного кольца более 50 мм отверстия расположеных в два симметричных ряда или в шахматном порядке, причем расстояние от центра отверстия до края разрезного кольца составляет 15-20 мм, а от стыка разрезного кольца до центра ближайшего отверстия составляет 20-25 мм.

r — радиус галтели;

(1-2) мм — технологический зазор между разрезным кольцом и галтелями с двух сторон;

L=db мм,

где L — длина разрезного кольца;

db — расчетный диаметр предварительно обработанной восстанавливаемой шейки;

л — толщина разрезного кольца для восстановления шейки в номинальный размер;

л. р.р — толщина разрезного кольца, компенсирующая все ремонтные размеры;

р.р — толщина разрезного кольца, компенсирующая все ремонтные размеры;

л.изн.р.р — толщина разрезного кольца, компенсирующая предельный износ шейки вала при последнем размере;

л.ост. — остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

л.шл. — припуск толщины разрезного кольца на шлифование в окончательный размер.

1. Сварочный шов находится в зоне, ограниченной 25-50 поворота коленчатого вала от ВМТ восстанавливаемой шатунной шейки, или, от применения полуколец, первый шов располагается там же, а второй повернут относительно первого на 180.

2. На разрезном кольце выполнены отверстия для электрозаклепок в количестве

n=kdb,

где db — расчетный диаметр предварительно обработанной восстанавливаемой шейки; k=0,06-0,1,

k=0,06 при db более 100 мм;

k=0,1 при db менее 40 мм.

3. При ширине разрезного кольца более 50 мм отверстия расположены в два симметричных ряда или в шахматном порядке.

4. Расстояние от центра отверстия до края разрезного кольца составляет 15-20 мм, а от стыка разрезного кольца до центра ближайшего отверстия составляет 20-25 мм.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат достигается за счет того, что при высоком отпуске коленчатого вала снимаются все остаточные напряжения, в том числе и усталостные, но при этом твердость шеек вала снижается до значений HRc=25-35, что облегчает разделку трещин в труднодоступных местах слесарным или абразивным инструментом.

Указанное расположение отверстий для электрозаклепок позволяет получить высокую надежность фиксации разрезного кольца, минимизировать остаточные напряжения в его различных зонах. Предложенный диаметр отверстий обеспечивает надежную приварку разрезного кольца к телу шейки вала при минимальном тепловом воздействии на нее.

Предложенный диаметр отверстий обеспечивает надежную приварку разрезного кольца к телу шейки вала при минимальном тепловом воздействии на нее.

Первую электрозаклепку ставят в отверстие, противолежащее сварному шву, т.к. при этом в разрезном кольце уменьшаются растягивающие напряжения. Наибольшие растягивающие напряжения после заварки стыка возникают в зоне, противоположной шву. Установка в этой зоне первой электрозаклепки с локальным нагревом уменьшает эти максимальные напряжения, что препятствует образованию трещин в разрезном кольце на стадии фиксации электрозаклепками.

Симметричное продвижение электрозаклепок к сварному шву уменьшает растягивающие напряжения в разрезном кольце в зоне меду предыдущей заклепкой и сварным швом.

Расположение сварного шва в зоне, ограниченной =25-50 поворота коленчатого вала от ВМТ восстанавливаемой шатунной шейки, или, при применении полуколец, первый шов располагается там же, а второй повернут относительного первого на 180. Это позволяет убрать шов в зону наименьших удельных давлений и износов шатунной шейки, что приведет к повышению износостойкости данной детали.

Это позволяет убрать шов в зону наименьших удельных давлений и износов шатунной шейки, что приведет к повышению износостойкости данной детали.

Термообработка после фиксации разрезного кольца сварным швом и электрозаклепками позволяет снять (или уменьшить) сварочные напряжения, для чего производят отпуск с длительной выдержкой 3-8 час при заданной температуре отпуска и медленном охлаждении с печью.

Разрезное кольцо устанавливают на предварительно обработанную восстанавливаемую шейку вала с гарантированным натягом 0,1-0,15 мм, что обеспечивает при шлифовании высокую точность размеров и формы.

Толщина ленты для разрезного кольца минимальна и достаточна для полного восстановления ресурса вала со всеми ремонтными размерами, обеспечивая надежную работу разрезного кольца в последний период эксплуатации и сохраняя высокую прочность вала при его предварительном шлифовании в расчетный размер.

На фиг.1 схематично изображена шейка вала с разрезным кольцом; на фиг.2 — развертка разрезного кольца с отверстиями под электрозаклепки; на фиг.3 — коренная и шатунная шейки с зонами повышенного износа и зонами расположения сварного шва.

Шейка коленчатого вала содержит цилиндрическую часть 1 и охватывающее ее разрезное кольцо 2, в котором выполнены отверстия 3 диаметром 5-7 мм для электрозаклепок и отверстия 4 для подвода смазочного масла, щеки 5, шатунная шейка 6, коренная шейка 7, галтели 8. Количество отверстий 3 под электрозаклепки определяют по формуле:

n=kdb,

где db — диаметр предварительно обработанной восстанавливаемой шейки, а k=0,06-0,1,

k=0,06 при db более 100 мм;

k=0,1 при db менее 40 мм.

При ширине разрезного кольца до 50 мм устанавливают электрозаклепки в один ряд по линии симметрии. При ширине более 50 мм — в два ряда или в шахматном порядке, т.е. со смещением одного ряда относительно другого. При этом расстояние от центра отверстий 3 до края разрезного кольца 2 составляет =15-20 мм, а расстояние от стыка до разрезного кольца 2 до центра ближайшего отверстия 3 б=20-25 мм. Ширина разрезного кольца b рассчитывается по формуле:

При ширине более 50 мм — в два ряда или в шахматном порядке, т.е. со смещением одного ряда относительно другого. При этом расстояние от центра отверстий 3 до края разрезного кольца 2 составляет =15-20 мм, а расстояние от стыка до разрезного кольца 2 до центра ближайшего отверстия 3 б=20-25 мм. Ширина разрезного кольца b рассчитывается по формуле:

b=Lш-2r-(1-2) мм,

где Lш — ширина шейки вала между щеками;

r — радиус галтели;

(1-2) мм — технологический зазор между разрезным кольцом и галтелями с двух сторон.

Длина ленты L

L=db,

db — расчетный диаметр предварительно обработанной восстанавливаемой шейки коленчатого вала.

Толщина разрезного кольца л для восстановления шейки в номинальный размер включает в себя толщину разрезного кольца, компенсирующую все ремонтные размеры л. р.р (0,5 мм), толщину разрезного кольца, компенсирующую предельный износ шейки вала при последнем ремонтном размере л.изн.р.р (0,1-0,15) мм, остаточную толщину разрезного кольца, необходимую для обеспечения механической прочности самого разрезного кольца на завершающем этапе эксплуатации вала л.изн.р.р (0,5-1,0) мм, и припуск толщины разрезного кольца на шлифование в окончательный размер (0,25-0,5) мм.

р.р (0,5 мм), толщину разрезного кольца, компенсирующую предельный износ шейки вала при последнем ремонтном размере л.изн.р.р (0,1-0,15) мм, остаточную толщину разрезного кольца, необходимую для обеспечения механической прочности самого разрезного кольца на завершающем этапе эксплуатации вала л.изн.р.р (0,5-1,0) мм, и припуск толщины разрезного кольца на шлифование в окончательный размер (0,25-0,5) мм.

Для типового расчета толщины разрезного кольца, обеспечивающего восстановление шейки коленчатого вала в номинальный размер,

л=0,5+0,5+0,1+0,5=1,6 мм.

Для определения толщины разрезного кольца, обеспечивающего восстановление шейки коленчатого вала в ремонтный размер, ее толщина уменьшается на соответствующий ремонтный размер:

где ш — уменьшение диаметра шейки вала для соответствующего ремонтного размера.

Остаточная толщина разрезного кольца л.ост. включает в себя и дефектный слой поверхности шейки с трещинами, прижогами и т.п.

Если дефектный слой превышает установленную толщину л.ост., то дефекты либо устраняют сваркой, либо коленчатый вал выбраковывают.

При восстановлении шатунной шейки 6 разрезным кольцом 2, сварочный шов 9 располагается в зоне, ограниченной =25-50 поворота коленчатого вала от ВМТ шатунной шейки 6, или, при применении полуколец, первый сварочный шов 9 располагается там же, а второй повернут относительно первого на 180.

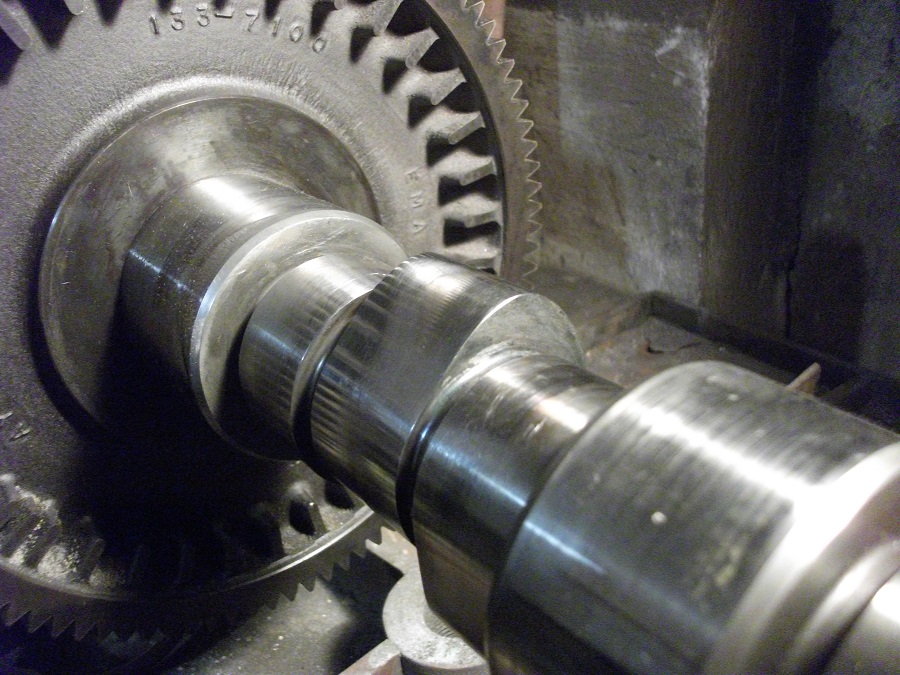

Перед восстановлением коленчатых валов проводят подготовительные операции: разборку и мойку, определение технического состояния коленчатого вала после эксплуатации: наличие трещин, контроль твердости шеек, правку.

Правку коленчатого вала осуществляют путем внесения сжимающих напряжений в галтели 8 шатунных 6 (коренных 7) шеек со стороны вогнутой центральной оси. Затем проводят шлифование и полирование шатунных 6, а затем и коренных 7 шеек и галтелей 8 в расчетный размер (обычно: меньше на 0,5-1,5 мм последнего ремонтного размера, снимая тем самым слой металла с расположенными в нем трещинами). После чего коленчатый вал подвергают высокому отпуску, помещая его в холодную печь и нагревая его в течение 3-4 часов до t=500-600С, выдерживают его при этой температуре в течение 4-6 часов, а затем охлаждают вместе с печью. Высокий отпуск снимает в коленчатом валу все остаточные напряжения, в том числе и усталостные, но при этом твердость шеек вала 6, 7 снижается до HRc=25-35, что облегчает разделку оставшихся трещин в труднодоступных местах слесарным или абразивным инструментом. После чего определяют оставшиеся трещины, разделывают с заданным профилем и подвергают разделанные поверхности трещин пластической деформации. Оставшиеся глубокие трещины разделывают и заваривают. Зачищают шов заподлицо с шейкой 6, 7.

Затем проводят шлифование и полирование шатунных 6, а затем и коренных 7 шеек и галтелей 8 в расчетный размер (обычно: меньше на 0,5-1,5 мм последнего ремонтного размера, снимая тем самым слой металла с расположенными в нем трещинами). После чего коленчатый вал подвергают высокому отпуску, помещая его в холодную печь и нагревая его в течение 3-4 часов до t=500-600С, выдерживают его при этой температуре в течение 4-6 часов, а затем охлаждают вместе с печью. Высокий отпуск снимает в коленчатом валу все остаточные напряжения, в том числе и усталостные, но при этом твердость шеек вала 6, 7 снижается до HRc=25-35, что облегчает разделку оставшихся трещин в труднодоступных местах слесарным или абразивным инструментом. После чего определяют оставшиеся трещины, разделывают с заданным профилем и подвергают разделанные поверхности трещин пластической деформации. Оставшиеся глубокие трещины разделывают и заваривают. Зачищают шов заподлицо с шейкой 6, 7.

Изготавливают из стальной ленты толщиной л разрезные кольца 2 или при больших толщинах ленты (более 2 мм) полукольца. Для чего нарезают полосы в расчетные размеры:

Для чего нарезают полосы в расчетные размеры:

Ширина разрезного кольца

b=Lш-2r-(1-2) мм,

где Lш — ширина шейки вала между щеками коленчатого вала;

r — радиус галтели;

(1-2) мм — технологический зазор между разрезным кольцом и галтелями с двух сторон.

Длина ленты для разрезного кольца L=db, где

db — расчетный диаметр предварительно обработанной восстанавливаемой шейки коленчатого вала.

Длина ленты для двух полуколец:

L=db.

Сгибают полосу в разрезное кольцо 2.

Затем на свернутых кольцах 2 сверлят отверстия 4 под смазочный канал и электрозаклепки 3, диаметр последних 5-7.

Количество отверстий 3 под электрозаклепки определяют исходя из соотношения:

n=k db, k=0,06-0,1,

коэффициент k=0,06 берется для диаметров шеек коленчатых валов более 100 мм, а к=0,1 для диаметров шеек менее 40 мм.

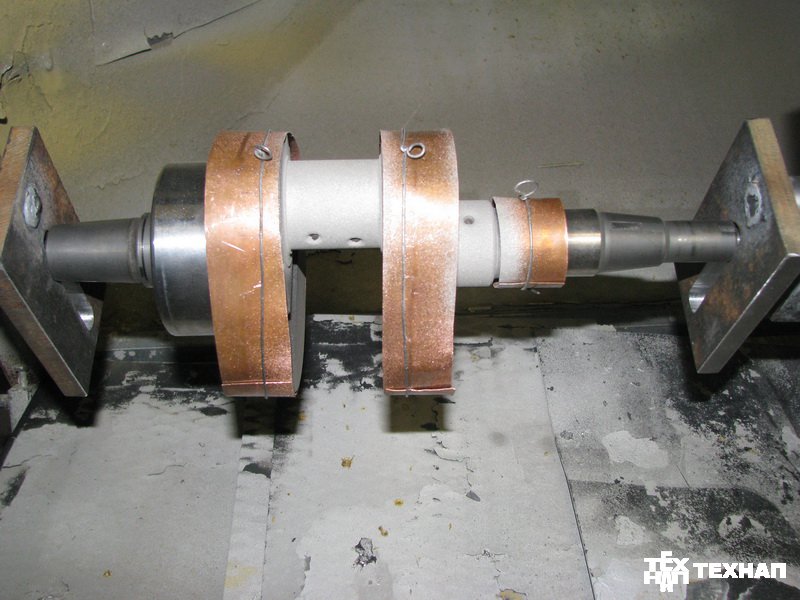

После чего сгибают полосы в разрезное кольцо 2. При ширине b разрезного кольца 2 до 50 мм устанавливают электрозаклепки в один ряд по линии симметрии шейки 6, 7. При ширине ленты более 50 мм — в два ряда симметрично или в шахматном порядке, т.е. со смещением одного ряда относительно другого. При этом расстояние от центра отверстий 3 до краев разрезного кольца должно составлять 15-20 мм, а расстояние от стыка разрезного кольца до центра ближайшего отверстия должно быть 20-25 мм. Термообрабатывают эти кольца 2, задавая параметры закалки и отпуска, в зависимости от марки материала и требуемой твердости шейки вала. Затем, используя упругие свойства разрезного кольца 2, его разжимают и надевают на шейку 6, 7 вала с предварительным натягом, за счет того, что внутренний диаметр наружного кольца 2 меньше наружного диаметра восстанавливаемой шейки 6, 7, при этом получают зазор в стыке 4-5 мм. Если используют полукольца, то в обоих стыках зазор составит 4-5 мм каждый.

Если используют полукольца, то в обоих стыках зазор составит 4-5 мм каждый.

Совмещают смазочные отверстия 4 в шейке вала 6, 7 и разрезного кольца 2 и производят предварительную фиксацию. После чего сваривают стыки разрезного кольца 2, например, плазменной сваркой, проваривая их с шейкой вала.

При восстановлении шатунной шейки 6 разрезным кольцом 2 сварной шов 9 располагается в зоне, ограниченной =25-50 поворота коленчатого вала от ВМТ шатунной шейки 6, при применении полуколец, первый сварной шов 9 располагается там же, а второй повернут относительно первого на 180.

Сварной шов, остывая, натягивает разрезное кольцо 2 на себя, создавая натяг в соединении шейки вала 6, 7 — разрезное кольцо 2 до 0,1-0,15 мм. Остужают сварочный шов 9 до температуры окружающей среды. После чего заваривают отверстия 3 в разрезном кольце 2, приваривая его к шейке вала, создавая, таким образом, электрозаклепки, дополнительно фиксирующие разрезное кольцо 2 на шейке вала 6, 7. При этом первую электрозаклепку ставят в отверстие 3, противолежащее сварному шву 9, а остальное устанавливают в него симметрично, приближаясь к сварному шву 9. Вначале приварку разрезных колец 2 производят на шатунных шейках 6, что позволяет контролировать изгиб вала по коренным шейкам 7. В случае прогиба вала более 0,05-0,1 мм, осуществляют правку вала, используя метод создания сжимающих напряжений в соответствующих галтелях 8. После чего осуществляют приварку разрезных колец 2 на коренные шейки 7. Наличие приваренного разрезного кольца 2 с большим натягом на коренные шейках 7 дает возможность определить биения коленчатого вала и в случае превышения от 0,05 до 0,1 мм осуществить его повторную правку.

При этом первую электрозаклепку ставят в отверстие 3, противолежащее сварному шву 9, а остальное устанавливают в него симметрично, приближаясь к сварному шву 9. Вначале приварку разрезных колец 2 производят на шатунных шейках 6, что позволяет контролировать изгиб вала по коренным шейкам 7. В случае прогиба вала более 0,05-0,1 мм, осуществляют правку вала, используя метод создания сжимающих напряжений в соответствующих галтелях 8. После чего осуществляют приварку разрезных колец 2 на коренные шейки 7. Наличие приваренного разрезного кольца 2 с большим натягом на коренные шейках 7 дает возможность определить биения коленчатого вала и в случае превышения от 0,05 до 0,1 мм осуществить его повторную правку.

Затем проводят термообработку коленчатого вала в печи. В случае зависимости от марки материала разрезного кольца 2 и технических требований на твердость рабочей поверхности шейки 6, 7 производят либо низкий, либо средний отпуск с выдержкой при заданной температуре отпуска 3-5 часов и охлаждение с печью.

После термообработки производят контроль коленчатого вала и при необходимости его правку.

Затем шлифуют и полируют в номинальный (ремонтный) размер шейки 6, 7 с приваренным разрезным кольцом 2.

Производят окончательный контроль размеров шеек 6, 7 коленчатого вала и проверку на наличие трещин.

При наличии трещин, разрезное кольцо снимается, и производят повторное восстановление дефектной шейки по вышеприведенному способу.

Формула изобретения

1. Способ восстановления коленчатого вала, включающий механическую обработку шеек с технологическим заглублением в тело восстанавливаемой поверхности на всей ширине между щеками шейки с образованием галтелей, закрепление с натягом на обработанных шейках компенсирующих износ металла накладок в виде разрезного кольца или полуколец, и последующее их шлифование в номинальный размер, отличающийся тем, что после механической обработки коленчатый вал подвергают высокому отпуску, для чего помещают в холодную печь, нагревают в течение 3-4 ч до t=500-600С, выдерживают при этой температуре в течение 4-6 ч, а затем охлаждают вместе с печью, при этом на разрезных кольцах выполняют сквозные отверстия диаметром 5-7 мм и закрепляют кольца на обработанных шейках путем сварки их стыков, проваривая их с шейкой вала, сварной шов располагают в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстанавливаемой шатунной шейки, охлаждают сварной шов до температуры окружающей среды с обеспечением натяга разрезного кольца 0,1. ..0,15 мм, а затем первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву, причем используют разрезные кольца шириной b, длиной L и толщиной л:

..0,15 мм, а затем первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву, причем используют разрезные кольца шириной b, длиной L и толщиной л:

b=Lш-2r-(1-2) мм,

L=db+(2-4) мм,

где Lш — ширина шейки вала между щеками;

r — радиус галтели;

db — расчетный диаметр предварительно обработанной восстанавливаемой шейки;

л — толщина разрезного кольца для восстановления шейки в номинальный размер;

л.р.р — толщина разрезного кольца, компенсирующая все ремонтные размеры;

л.изн.р.р — толщина разрезного кольца, компенсирующая предельный износ шейки вала при последнем ремонтном размере;

л. ост — остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

ост — остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

л.шл — припуск толщины разрезного кольца на шлифование в окончательный размер,

а полукольца закрепляют на обработанных шейках путем сварки стыков, проваривая их с шейкой вала, и располагают первый сварной шов расположенным в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстанавливаемой шатунной шейки, а второй сварной шов — относительно первого с поворотом на 180.

2. Коленчатый вал, содержащий ограниченные по длине щеками коренные и шатунные шейки, выполненные с цилиндрической частью, каналами для подвода смазки в зону их рабочих поверхностей и галтелями, и закрепленные на цилиндрической части с охватом по ее длине компенсирующие износ металла накладки, выполненные в виде разрезного кольца или полуколец, концы которых в зоне стыка соединены между собой посредством сварного шва, отличающийся тем, что концы стыка разрезного кольца соединены сварным швом, расположенным в зоне, ограниченной 25-50 поворота коленчатого вала от верхней мертвой точки восстановленной шатунной шейки, а при стыковке полуколец первый шов расположен там же, а второй повернут относительно первого на 180, при этом на разрезном кольце выполнены отверстия для электрозаклепок в количестве

n=kdb,

где db — расчетный диаметр предварительно обработанной восстанавливаемой шейки;

k=0,06-0,l;

k=0,06 при db более 100 мм;

k=0,1 при db менее 40 мм.

3. Коленчатый вал по п.2, отличающийся тем, что при ширине разрезного кольца более 50 мм отверстия расположены в два симметричных ряда или в шахматном порядке, причем расстояние от центра отверстия до края разрезного кольца составляет 15-20 мм, а от стыка разрезного кольца до центра ближайшего отверстия составляет 20-25 мм.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3

Технологический процесс восстановления шеек коленчатых валов применением плазменной наплавки в ЗАО «Дизель-ремонт»

Брянский ГАУ

Кафедра — ТМНРМиО

ВКР на тему

«Технологический процесс восстановления шеек коленчатых валов применением плазменной наплавки в ЗАО «Дизель-ремонт»

2015

Выпускная квалификационная работа на тему «Технологический процесс восстановления шеек коленчатых валов применением плазменной наплавки в ЗАО «Дизель-ремонт» изложена на 67 листах пояснительной записки, графическая часть состоит из 7 листов формата А1, количество использованной литературы — 23 источников.

В первой главе представлены общие сведения и конструктивные особенности валов, применяемых в сельскохозяйственном машиностроении, а так же дана краткая характеристика предприятия.

Во второй главе — технологической части ВКР приведены наиболее распространенные дефекты деталей типа «вал», обоснован выбор рационального способа восстановления и произведен расчет участка по восстановлению коленчатых валов.

На основании и вследствие технологических мероприятий в третьей главе представлена конструкторская разработка – портативный плазмотрон. Положительный эффект от внедрения данного устройства заключается в снижении себестоимости проведения ремонтных работ.

В четвертой главе отражены вопросы безопасности жизнедеятельности и разработаны мероприятия по снижению производственного травматизма.

В пятой главе произведен расчет технико-экономическое показателей ВКР и обоснование предлагаемого стенда, который показал рациональность предложений, выдвинутых в выпускной квалификационной работе.

Введение………………………………………………………………………….

1 Ремонтная технологичность ……………………………………………….

1.1 Общие сведения. Конструктивные особенности валов, применяемых в сельскохозяйственном машиностроении…………………………………..

1. 2 Нагруженность валов и принципы расчета……………………………

1.3 Краткая характеристика предприятия ………………………………….

2 Технологическая часть……………………………………………………

2.1 Наиболее распространенные дефекты деталей типа «вал»…………….

2.2 Коленчатые валы………………………………………………………….

2.3 Дефекты коленчатого вала и методы их определения…………………

2.4 Выбор рационального способа восстановления……………………….

2.5 Разработка технологического процесса восстановления коленчатого вала автомобиля ЗИЛ – 4331…………………………………………………

2.6 Выбор оборудования, режущего и измерительного инструмента……

2.7 Расчет режимов плазменной наплавки………………………………….

2.8 Расчёт режимов механической обработки………………………………

3 Конструкторская часть……………………………………………………..

3.1 Обоснование выбора темы конструкторской разработки……………. .

.

3.2 Конструкция разрабатываемой установки для восстановления коленчатых валов плазменной наплавки при ремонте двигателей внутреннего сгорания…………………………………………………………

3.3 Расчеты деталей на прочность…………………………………………..

4 Безопасность жизнедеятельности…………………………………………..

4.1 Анализ условий труда на авторемонтных предприятиях …………….

4.2 Анализ вредных и опасных факторов………………………………….

4.3 Классификация и присвоение категорий механическому участку…..

4.4 Разработка комплексных решений, обеспечивающих безопасность…

4.5 Разработка решений по экологической безопасности…………………

5 Определение технико – экономических показателей ……………………

Заключение…………………………………………………………………….

Библиографический список………………………………………………….

Приложение…………………………………………………………………..

Состав: Пояснительная записка, чертежи

Софт: КОМПАС-3D 16

Файлы:

Ватманы/Виды плазменных горелок. frw

frw

Ватманы/Генплан Клещевников.frw

Ватманы/Деталировка плазматрон.frw

Ватманы/Спец-я плазмотрон 2.frw

Ватманы/Спец-я плазмотрон.frw

Ватманы/Таблица экономика.frw

Ватманы/Техкарты вал Клещевников.frw

Ватманы/Узел.frw

Ватманы/Установка.frw

Записка/!!!!!!!!записка готова.docx

Записка/~$!!!!!!записка готова.docx

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Рейтинг: 400

Софт: AutoCAD 15,6

Состав: Расчетно-пояснительная записка, чертежи: генеральный план, компоновочный план главного производственного корпуса, участок детонационного напыления, технологическая планировка, результаты научно-исследовательской работы, технологический процесс восстановления детали, основные показатели экономической эффективности.

0 2 3

Дипломный проект. Проектирование участка по восстановлению коленчатых валов путём детонационного способа получения покрытий в условиях УП “124 автомобильный ремонтный завод”

Проектирование участка по восстановлению коленчатых валов путём детонационного способа получения покрытий в условиях УП “124 автомобильный ремонтный завод”

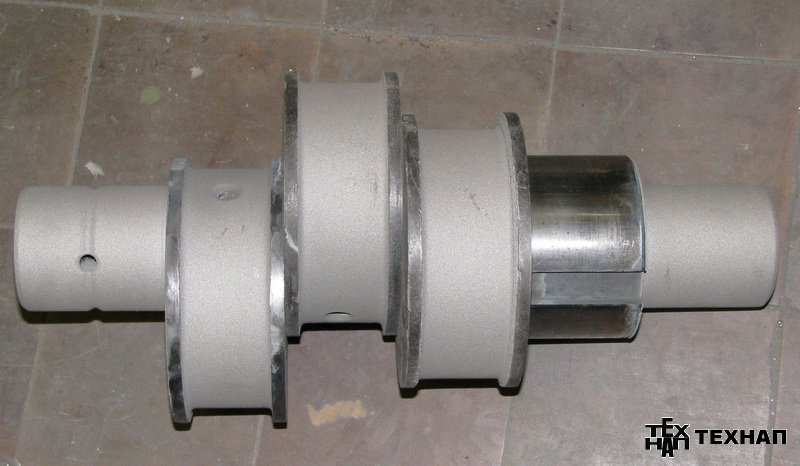

Восстановление коленчатых валов с помощью порошкового напыления

Восстановление коленчатых валов (и многих других компонентов) с помощью порошкового напыления может обеспечить значительную экономию по сравнению со стоимостью замены. Обычно экономия составляет 50 %, а на крупных компонентах можно сэкономить до 90 %. Потребность в рекламации может заключаться в исправлении производственных ошибок, ремонте устаревшей детали или детали, которая чрезмерно изношена в процессе эксплуатации.

Коленчатые валы, где бы они ни использовались, могут быть восстановлены с использованием оборудования и материалов для порошкового металлизации.

Оборудование

Пистолет-распылитель Metallisation MK74

Бонд Пальто

Металлизация 99636 Никель-алюминиевый композит вступает в экзотермическую реакцию во время распыления, образуя

плотные самоклеящиеся устойчивые к окислению покрытия с высокой структурной целостностью.

Основной депозит

Металлизация 99636 Никель-алюминиевый композит вступает в экзотермическую реакцию во время распыления, образуя плотные, самоклеящиеся устойчивые к окислению покрытия с высокой структурной целостностью.

осмотр

а) Проверить наличие трещин ультразвуковым или магнитным методом обнаружения трещин.

b) Проверить продольную деформацию.

c) Тщательно проверьте размеры на предмет износа, равномерности износа и особенно глубины канавок.

d) Проверьте наличие признаков перегрева.

e) Проверить наличие признаков азотирования.

f) Проверьте технические данные конкретного коленчатого вала, обращая особое внимание на тип подшипников, в которых он должен работать.

Примечание: Коленчатые валы, имеющие следующие дефекты, не рекомендуется обрабатывать порошковым огнеметным напылением:

- Трещины, искривление, износ ниже конечного допуска на повторную шлифовку. Все следы азотирования должны быть удалены во время предварительной обработки, см.

а) и б).

а) и б). - Сообщается, что коленчатые валы, работающие в подшипниках из алюминиевой жести, проявляют «подхватывание», поэтому следует соблюдать осторожность при использовании этого типа подшипников.

Уборка

a) Очистка паром при наличии оборудования.

b) Обезжирить парами растворителя, если имеется оборудование.

c) Обратите особое внимание на масляные каналы и убедитесь в удалении всех загрязнений во время а) и б).

d) Проведите окончательную проверку.

Предварительная обработка

a) Тип шлифовального круга № 46, зернистость Blue V Grade.

б) Углы шлифовального круга должны быть зачищены до радиуса, соответствующего радиусу галтели коленчатого вала.

c) Сухая шлифовка для удаления минимального количества исходного металла, чтобы поддерживать минимальный рекомендуемый производителем диаметр.

d) Неглубокие канавки глубиной не более 0,1 мм (0,004 дюйма) допустимы на предварительно обработанной поверхности. При условии, что область может быть должным образом обработана пескоструйной очисткой.

При условии, что область может быть должным образом обработана пескоструйной очисткой.

e) В то время как связующие покрытия будут прилипать к науглероженным или индукционно закаленным поверхностям, они не будут связываться с азотированными слоями. Все азотирование должно быть удалено перед распылением.

Уборка

a) Обезжирить методом паров растворителя, если имеется оборудование.

b) Все частицы абразива и шлифованного металла, оставшиеся на шлифованной поверхности, должны быть удалены путем тщательной очистки щеткой или кратковременного наклеивания липкой ленты.

c) Убедитесь, что все масляные каналы не загрязнены и не загрязнены.

Подготовка

a) Закройте все обработанные поверхности, прилегающие к области, требующей обработки, прочной малярной лентой.

b) Заглушите масляные каналы коническими термостойкими резиновыми заглушками. Эта заглушка должна выступать на толщину готовой отшлифованной залежи.

c) Перед пескоструйной обработкой тщательно проверить на предмет загрязнения.

d) Тщательно отпескоструить чистым абразивом из оксида алюминия № 30-36. Требуемый стандарт чистоты поверхности соответствует шведскому стандарту SA3.

e) Убедитесь, что радиусы на каждом конце опорных поверхностей тщательно очищены пескоструйной очисткой.

Маскировка

a) Нанесите малярную жидкость для защиты от брызг с помощью маленькой кисточки на все участки, прилегающие к обрабатываемому участку. Убедитесь, что жидкость не попала в область, на которую напыляется металл. Небольшое количество маскирующей жидкости на обрабатываемой поверхности можно удалить наждачной бумагой.

b) Тщательно проверьте, не загрязнена ли обрабатываемая область.

c) Важно: Области, подлежащие распылению, не должны контактировать с маслом, смазкой, руками или любой другой формой загрязнения. Промежутки между пескоструйной обработкой и распылением не должны превышать 20 минут.

Склеивание

a) Оборудование для распыления порошка должно быть настроено в соответствии с Руководством по металлизации для распыления связующего материала 99636.

b) Участок, подлежащий распылению, следует очистить с помощью пылесоса или струи чистого воздуха, чтобы удалить все свободные частицы песка.

c) Порошок металлизации 99636 наносится слоем толщиной 0,05–0,15 мм (0,002″–0,006″).

d) Параметры распыления – см. Таблицу 3 ниже.

e) Стяжку следует повернуть так, чтобы минимальная скорость поверхности составляла 18 метров в минуту (60 футов в минуту).

f) Пистолет для распыления порошка должен быть отрегулирован таким образом, чтобы струя распылялась под углом 90º к покрываемой поверхности и проходила с одинаковой скоростью, обеспечивая равномерное покрытие.

Основной депозит 99627

а) Окончательное покрытие должно быть нанесено сразу после связующего покрытия.

b) Толщина: Толщина напыленного покрытия равна конечной толщине покрытия плюс припуск на механическую обработку. Припуск 0,4 мм – 0,5 мм (0,016″ – 0,020″) на радиус является нормальным.

c) Коленчатый вал должен вращаться, чтобы обеспечить минимальную скорость поверхности 18 м/мин (60 футов/мин).

d) Пистолет для порошкового огнемёта следует перемещать вручную, чтобы обеспечить равномерное покрытие и равномерное покрытие радиусов.

e) Струя распыления должна быть направлена под углом 90º к покрываемой поверхности. Наплавку следует наносить не более чем на 0,002 дюйма (0,05 мм) за один проход. При распылении основной материал должен охлаждаться струей воздуха.

f) Используя предварительно настроенные штангенциркули, проверьте конечную толщину напыленного покрытия, чтобы убедиться, что нет участков меньше диаметра напыленного покрытия.

g) Удалите свободные частицы с поверхности проволочной щеткой или струей чистого воздуха.

h) Дайте полностью остыть, желательно во время вращения.

Параметры опрыскивания – Таблица 3 (см. руководство)

Примечание: Особое внимание следует уделить краям напыленного покрытия, чтобы обеспечить достаточную толщину покрытия в этих областях.

Общий

Между началом подготовки и завершением опрыскивания должен быть минимальный перерыв. Всегда подготовленная поверхность и 9Связующее покрытие 9636 должно быть защищено от пыли, грязи, влаги и т. д.

Всегда подготовленная поверхность и 9Связующее покрытие 9636 должно быть защищено от пыли, грязи, влаги и т. д.

Герметизация

a) Нанесите Sprayseal «M» в соответствии с инструкциями Metallisation Sprayseal «M». Сохраняйте поверхность влажной путем повторного нанесения примерно на один час.

b) Дать полностью высохнуть.

c) Удалите незатвердевший герметик с поверхности чистыми одноразовыми салфетками или бумажными полотенцами.

Демаскировка

а) Снимите всю малярную ленту.

b) Тщательно удалите излишки краски, стараясь не повредить покрытие.

c) Удалите все следы брызговика с помощью растворителя.

Завершить шлифование

Коленчатые валы рекомендуется отшлифовать. Обычно рекомендуется мокрое шлифование с использованием растворимой смазочно-охлаждающей жидкости и кругов средней твердости на керамической связке. Карбид кремния или бокситовая крошка зернистостью 30-50 также приемлемы.

a) Рекомендуемый шлифовальный круг A60-301J7-Vi5 или его ближайший эквивалент.

b) Правка шлифовального круга в соответствии с радиусом галтели коленчатого вала.

c) Влажное шлифование до окончательного диаметра с легкими проходами с использованием подач и скоростей в соответствии с инструкциями производителя шлифовального станка.

d) Снимите резиновую заглушку с масляного канала и отверстия для снятия фаски путем ручной шлифовки профилированным бруском или вращающимся напильником.

Примечание: Если напыленный налет не соответствует окончательным размерам из-за отсутствия металла, необходимо удалить весь налет и повторить всю операцию.

осмотр

а) Проверьте размеры.

b) Проверьте на наличие трещин или дефектов в напыленном покрытии, т. е. больших пор или выступов и незакрепленных частиц.

c) Очистите, чтобы удалить все следы шлифовального абразива и незакрепленные частицы.

Полировка

а) Установите коленчатый вал на токарном станке так, чтобы он вращался в том же направлении, что и при сборке в двигатель.

b) Отполируйте отшлифованную поверхность до полной полировки вала.

Завершить уборку

a) Тщательно очистите коленчатый вал, чтобы удалить все загрязнения, в том числе шлифовальный мусор, оставшийся на поверхностях подшипников.

b) Убедитесь, что все масляные каналы чистые.

c) Промыть петролейным спиртом/парафином.

d) Протрите все поверхности подшипников чистыми одноразовыми салфетками или бумажными полотенцами.

e) Окончательная проверка перед упаковкой.

f) Заверните в чистый полиэтиленовый лист.

г) Упаковка и отправка.

Примечание: Перед установкой в двигатель повторите процедуру – «Завершающая очистка» a) – d). чистое моторное масло для заполнения оставшейся пористости

Отжиг коленчатого вала – ремонт, альтернативный замене

Ремонт вместо замены коленчатого вала может быть жизнеспособной и привлекательной альтернативой, обеспечивающей существенную экономию. Это Gard Insight рассматривает то, что задействовано, и его преимущества.

ПОНИМАНИЕ

15 МАРТА 2016 ГОДА

ТАКЖЕ ДОСТУПНО В

ЯПОНСКИЙ/和訳 (PDF)

Пример

Шестицилиндровый среднеоборотный двигатель с поврежденной шатунной шейкой с небольшим изгибом и уровнем твердости примерно 700 HB (по шкале Бринелля) был забракован изготовителем двигателя. Тем не менее, судовладелец и его страховщик рассмотрели возможность ремонта и решили продолжить. Коленчатый вал был сначала подвергнут механической обработке для оценки его состояния, а затем был применен уникальный метод ремонта, который позволил повторно использовать коленчатый вал, сэкономив значительное количество времени и денег.

Введение

В 2012 году компания Germanischer Lloyd предоставила Goltens, специализированной компании по обслуживанию и ремонту двигателей, одобрение класса на уникальный процесс отжига на борту для ремонта поврежденных коленчатых валов. Это ведущий поставщик в этой области, и он применил эту технику почти к 200 сильно поврежденным коленчатым валам по всему миру, избегая брака, экономя дорогостоящие затраты на замену и значительно сокращая потери на аренду и затраты на оплату труда.

Это ведущий поставщик в этой области, и он применил эту технику почти к 200 сильно поврежденным коленчатым валам по всему миру, избегая брака, экономя дорогостоящие затраты на замену и значительно сокращая потери на аренду и затраты на оплату труда.

Что такое отжиг?

Отжиг — это процесс термической обработки для удаления твердости и напряжений в металле и повышения его пластичности. Твердость является мерой устойчивости твердого вещества к необратимому изменению формы под действием силы. Пластичность — это способность материала деформироваться под нагрузкой.

На молекулярном уровне, когда такой металл, как сталь, быстро остывает, его кристаллические зерна трансформируются в линзовидную (чечевицу/линзу) форму. Это приводит к тому, что металл становится более твердым и хрупким в процессе. Нагрев металла до соответствующей температуры вызывает гомогенный рост новых кристаллов. Чем больше тепла прикладывается к металлу, тем больше увеличивается его пластичность и уменьшается твердость.

Коленчатый вал в заводском состоянии | Коленчатый вал в заводском состоянии имеет твердость 250-350 HB. Его зернистая структура однородна и обеспечивает желаемую прочность, жесткость, устойчивость к износу, коррозии и ударам. |

При выходе из строя подшипника коленчатый вал поглощает много тепла. Когда двигатель останавливается, неконтролируемое охлаждение может привести к образованию участков повышенной твердости от 600 до 700 HB и более. Зернистая структура стали становится неравномерной и очень восприимчивой к растрескиванию и возможному сдвигу.

Повреждение коленчатого вала | Процесс ремонта начинается с обработки поверхности шейки коленчатого вала без трещин и составления карты твердости для записи уровней твердости и определения мест для отжига. |

Отжиг коленчатого вала | Сняты коренные подшипники и маховик для предотвращения повреждений в процессе нагрева, установлены керамические плитки, контрольные термопары и контрольное оборудование, цапфа изолирована. |

Коленчатый вал нагревают до температуры отжига, в ходе которой молекулы стали рекристаллизуются до состояния, соответствующего их исходной пластичности и твердости. Затем коленчатый вал охлаждают до температуры окружающей среды с тщательно контролируемой скоростью, контролируемой компьютером, и удаляют оборудование для отжига.

В завершение поверхность очищают и проводят измерения твердости и испытания на трещины, чтобы убедиться, что отжиг восстановил вал до приемлемого уровня твердости. Затем коленчатый вал подвергается механической обработке до окончательного диаметра и шероховатости поверхности для корабля 9. 0291 0291 | После отжига |

Отжиг не зависит от производителя и может применяться к любому коленчатому валу.

Может ли отжиг спасти любой коленчатый вал с чрезмерной твердостью?

Отжиг не может спасти коленчатые валы в случаях, когда поверхностные трещины простираются ниже минимального номинального диаметра вала. Кроме того, твердость, вызванная травмой, часто приводит к изгибу коленчатого вала. Обычно он возвращался к своей естественной форме после отжига или дополнительной механической обработки и холодного упрочнения (механической обработки поверхности). Однако в редких случаях, когда коленчатый вал не может быть выпрямлен в пределах допусков производителя, вал подлежит браковке.

Преимущества для владельцев и страховщиков

Этот процесс ремонта занимает в несколько раз меньше времени, чем замена коленчатого вала. Это означает значительно более низкие затраты на ремонт, меньшее время простоя и сокращение потери персонала. Всегда должна быть оценка жизнеспособности ремонта вместо замены поврежденного коленчатого вала.

Всегда должна быть оценка жизнеспособности ремонта вместо замены поврежденного коленчатого вала.

Сравнение процессов и связанных с ними затрат показывает значительную экономию затрат и времени простоя при выборе ремонта вместо замены.

Мы благодарим Goltens Group за ценный вклад в эту статью и фотографии.

Оцените эту статью на предмет ее полезности и актуальности, нажав на звездочки в правом верхнем углу.

Вопросы или комментарии относительно этой статьи Gard Insight можно направлять по электронной почте в редакцию Gard .

Автомобильные коленчатые валы. Часть 1. Экономически эффективное улучшение поверхности ключевых компонентов двигателя

Автомобильная промышленность, Массовая отделка, Дробеструйная обработка

Рослер 2 комментария

Коленчатые валы являются ключевым компонентом двигателей внутреннего сгорания, будь то двигатели серийного производства для мотоциклов и автомобилей, двигатели для тяжелых грузовиков, внедорожной дорожной техники и даже крупных судов.

Коленчатые валы преобразователя возвратно-поступательного движения (вверх/вниз)

движение поршней/шатунов во вращательное движение, которое приводит

колеса и позволяет транспортному средству двигаться вперед.

Rosler Metal Finishing понимает жизненно важную важность этих компонентов двигателя и разработала специальные машины для дробеструйной обработки и массовой отделки для идеальной обработки этих деталей.

Коленчатый вал с шатунами и поршнями

Материалы и

Методы производства

Учитывая, что автомобильные коленчатые валы весят около

40-60 фунтов и вращаются примерно 100 раз в секунду, эти части

подвергается огромным растягивающим, сжимающим и сдвиговым нагрузкам. Кроме того,

силы сгорания и ускорение поршня в двигателе также могут вызвать

значительная вибрация.

Поэтому коленчатые валы должны изготавливаться из прочных,

износостойкие материалы, как правило, высоколегированная углеродистая сталь. Типичное легирование

элементами являются марганец, хром, молибден, никель, кобальт или ванадий.

Наиболее распространенные материалы: AISI/SAE 4340,

EN-30B, 4330-M, 32-CrMoV-13 или 300-M.

Коленчатые валы изготавливаются:

- Литье – Производство чугунных коленчатых валов ограничивается более дешевыми двигателями, например, низкопроизводительными дизельными двигателями с более низкими габаритными нагрузками.

- Горячая ковка. В настоящее время наиболее распространенным методом производства является горячая ковка при температуре от 1700 до 2100°F. По сравнению с литьем кованые кривошипы обладают более высокой прочностью при меньшем весе и несколько более компактных размерах. В зависимости от используемого стального сплава кованые коленчатые валы могут подвергаться термической обработке в виде отпуска и закалки. Обычно это делается после ковки, но иногда и после механической обработки.

- Полная обработка стальной заготовки — этот метод является довольно дорогостоящим и в основном используется для автоспорта и высокопроизводительных приложений, а не для крупносерийного производства двигателей.

Горячекованый коленчатый вал

После ковки или литья коленчатые валы должны пройти

интенсивный процесс механической обработки, включающий:

- Токарную обработку шеек, иногда также называемых шатунными шейками.

- Сверление отверстий под масло в шейках.

- Сверление балансировочных отверстий в противовесах.

- Фрезерование ведущих звездочек и т. д.

Задачи по обработке поверхности

коленчатые валы включают:

- Пескоструйная очистка после ковки или литья.

- Дробеструйная обработка после механической обработки.

- Удаление заусенцев после механической обработки.

Пескоструйная очистка после ковки или литья

требуется, потому что процесс ковки/литья/термообработки оставляет относительно

прочный слой накипи на коленчатых валах и других деталях. Перед последующим

производственные процессы, такие как механическая обработка и микрообработка, заготовки

должны пройти пескоструйную очистку для получения степени чистоты поверхности SA 3, т. е.

е.

чистая белая металлическая поверхность без каких-либо остатков накипи.

Коленчатые валы до и после пескоструйной очистки

Высокие сжимающие, сдвигающие и растягивающие напряжения

которому коленчатые валы подвергаются в результате механической обработки, может быть уменьшено

значительно за счет дробеструйной обработки. В этом приложении процесс упрочнения фокусируется

на шейках, особенно на опорных поверхностях, а также на галтелях шеек

и журнальные щеки (противовесы). Проклевка коленчатого вала обычно выполняется воздухом.

пескоструйная обработка относительно мелкими стальными средами.

Удаление заусенцев после обработки требуется для сглаживания

кромки, в том числе щек противовеса, просверлены балансировочные отверстия в противовесах,

фрезерованные ведущие звездочки, а иногда и просверленные масляные отверстия в шейках. Это

Чрезвычайно важно, чтобы области подшипников на шейках не были повреждены.

Операция удаления заусенцев часто выполняется массовой чистовой обработкой.

Обработка коленчатого вала

The Rosler Way

Независимо от типа двигателя, для которого предназначены ваши коленчатые валы, Rosler может разработать оборудование и процесс для обеспечения точных и воспроизводимых результатов чистовой обработки. Мы гордимся тем, что можем предоставить наш опыт в области отделки поверхностей автомобильной промышленности. Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные задачи.

Полная серия Automotive включает:

- Часть 1 – Экономичное улучшение поверхности ключевых компонентов двигателя.

- Часть 2 – Дробеструйные машины, предназначенные для коленчатых валов.

- Часть 3. Типовые станки для массовой чистовой обработки коленчатых валов.

Подпишитесь на уведомления enews, чтобы получать уведомления обо всех сообщениях в блоге Rosler!

Нравится:

Нравится Загрузка…

Автомобильная промышленностьКоленчатые валы

Введите свой адрес электронной почты, чтобы следить за Roslerblog и получать советы, вдохновение, полезную справочную информацию и уведомления о новых сообщениях по электронной почте.