Восстановление коленчатых валов наплавкой: Наплавка коленвалов и распредвалов / Ремонт / Ремонт Моторов

Содержание

ВОССТАНОВЛЕНИЕ КОЛЕНЧАТОГО ВАЛА ТВЕРДОСПЛАВНОЙ НАПЛАВКОЙ

Применение для восстановления изношенных деталей современных методов нанесения покрытий и, в первую очередь, с использованием порошковых твердых сплавов способствует значительному повышению их долговечности. Среди порошковых наплавочных материалов, обладающих твердостью выше твердости абразива и стойкостью к абразивному износу, одними из наиболее перспективных являются порошки на основе систем WC-Co и WC-TiC-Cо, являющиеся основой твердых сплавов, переработка отходов и дальнейшее использование которых является актуальной проблемой.

Одним из наиболее перспективных методов получения порошка, практически из любого токопроводящего материала, в том числе и твердого сплава, отличающийся относительно невысокими энергетическими затратами и экологической чистотой процесса, является метод электроэрозионного диспергирования (ЭЭД) — локальное воздействие кратковременных электрических разрядов между электродами.

При постановке экспериментов по ППН наплавке коленчатых валов ДВС КамАЗ-740 использовалась установка УД-209 на основе переделанного токарного станка для наплавки, выпрямитель сварочный ВДУ-506. В качестве плазмообразующего, транспортирующего и защитного газа использовался аргон по ГОСТ 10157-79. Плазменная головка охлаждалась магистральной водой по ГОСТ 2844-82.

Проведенные ранее исследования, а именно анализ твердости и относительной износостойкости плазменных покрытий, а также геометрических параметров наплавочных валиков показал, что покрытия, полученные с добавлением твердосплавных порошков из ВК8, является более приемлемым вариантом для восстановления и упрочнения коленчатых валов ДВС, по сравнению с порошками из Т15К6. Основными служебными свойствами коренных и шатунных шеек коленчатых валов, определяющими их ресурс, являются твердость и износостойкость, которые, как показали результаты экспериментов, коррелируют между собой. Из перечисленных свойств наиболее просто и достоверно определяется твердость. Поэтому оптимизацию состава наплавляемых порошковых композиций с целью улучшения качества плазменных покрытий коленчатых валов для ППН проводили по твердости покрытий, полученных с использованием порошков ВК8.

Поэтому оптимизацию состава наплавляемых порошковых композиций с целью улучшения качества плазменных покрытий коленчатых валов для ППН проводили по твердости покрытий, полученных с использованием порошков ВК8.

Для достижения максимальной твердости плазменных покрытий была выполнена постановка полного факторного эксперимента. В результате было установлено, что оптимальной порошковой композицией для ППН шеек коленчатых валов является порошковая композиция производства Тульского завод, содержащая в своем составе промышленные порошки (7 объемов ПЖ Н4Д2М + 2 объема ПР Х11Н11ГЮСР 1 объем ПР Г4СР), изготовленные по ТУ 14-22-26-90 с добавлением 15,0 % порошка, полученного из отходов твердого сплава ВК8 методом ЭЭД в воде, со средним размером частиц 30-35 мкм.

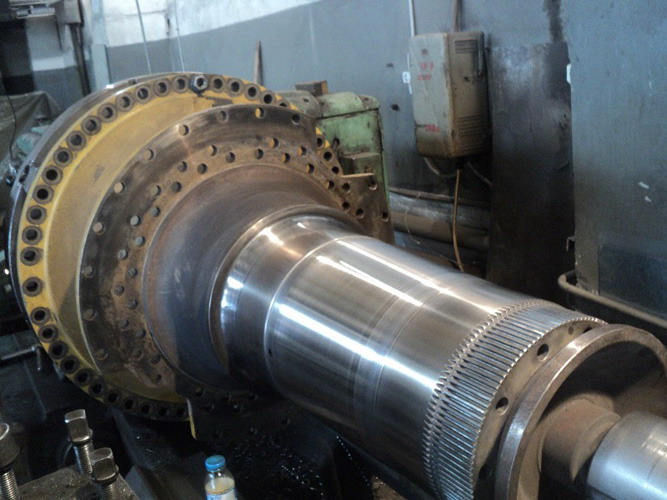

При промышленном опробовании твердосплавных порошков использовалась технология плазменной твердосплавной порошковой наплавки для шеек коленчатых валов ДВС КамАЗ-740, вышедших из последних ремонтных размеров, представленная на рисунке 3. 3.6.В качестве порошкового наплавочного материала использовалась композиция, представленная выше.

3.6.В качестве порошкового наплавочного материала использовалась композиция, представленная выше.

Рисунок 3.3.6 — Структурная схема технологического процесса по восстановления коленчатых валов плазменной твердосплавной порошковой наплавкой

Ремонт коленчатых валов в компании Техноплазма недорого

Применяемая у нас технология ремонта коленчатых валов двигателей внутреннего сгорания и компрессоров позволяет воспроизвести на восстанавливаемой шейке эксплуатационные свойства, аналогичные свойствам, которые шейки получают при изготовлении вала. Цилиндрическая поверхность имеет после восстановления высокую твердость (до HRC 56…58) и износостойкость при работе в условиях трения-скольжения при смазке, а галтель сохраняет пластичность, способную работать при знакопеременных нагрузках. При этом наплавленный материал на галтели увеличивает остаточную усталостную прочность до 20 %. Достигается такой эффект применением технологии плазменной наплавки и используемыми материалами.

Поступающий коленчатый вал тщательно проверяется по основным дефектам: прогибу, размерам шеек, их твердости и наличию микротрещин. В случае возможности ремонта вала путем его шлифовки в ремонтный размер, он отправляется на шлифовку и передается заказчику. Во всех остальных случаях об имеющихся дефектах на валу информация передается заказчику и вместе с ним согласовывается оптимальный способ ремонта с учетом его финансовых затрат.

В нашей организации технология и оборудование позволяют ремонтировать стальные коленчатые валы длиной до 1200 мм и весом до 200 кг. Однако, при кооперации, мы можем производить наплавку валов длиной до 2000 мм и весом до 500 кг. В этом случае механическая обработка производится у соисполнителя. У наплавочного оборудования имеются ограничения по восстанавливаемым валам – размеры плазмотрона не позволяют наплавлять коленчатые валы с шириной шеек менее 50 мм, по диаметру шеек ограничений нет.

При ремонте коленчатого вала рекомендуем заказчику применять технологию наплавки не более 2…3 шеек. Это обусловлено предшествующими ремонту условиями эксплуатации вала. Некоторые валы до поступления к нам подвергались шлифовке в ремонтный размер, и при дефектовке выявляется недопустимая низкая твердость на некоторых из них – до HRC 25…28. На валах имеется также дефект «подрезанных» галтелей, иными словами при предыдущем ремонте не был выдержан радиус галтели при шлифовании шеек. Оба перечисленных дефекта приводят к резкому снижению усталостной прочности вала. В первом случае — возникновением напряжений в зоне галтели при нагреве шейки в процессе аварийной эксплуатации вала, приводящей к потере твердости цилиндрической части шейки, а во втором случае – нарушением геометрии самой галтели. Ограничения по количеству наплавляемых шеек обусловлены также несовершенством оборудования и технологий дефектоскопии галтелей шеек на микротрещины.

Это обусловлено предшествующими ремонту условиями эксплуатации вала. Некоторые валы до поступления к нам подвергались шлифовке в ремонтный размер, и при дефектовке выявляется недопустимая низкая твердость на некоторых из них – до HRC 25…28. На валах имеется также дефект «подрезанных» галтелей, иными словами при предыдущем ремонте не был выдержан радиус галтели при шлифовании шеек. Оба перечисленных дефекта приводят к резкому снижению усталостной прочности вала. В первом случае — возникновением напряжений в зоне галтели при нагреве шейки в процессе аварийной эксплуатации вала, приводящей к потере твердости цилиндрической части шейки, а во втором случае – нарушением геометрии самой галтели. Ограничения по количеству наплавляемых шеек обусловлены также несовершенством оборудования и технологий дефектоскопии галтелей шеек на микротрещины.

На поступающих в ремонт валах, имеющих номинальный размер шеек, может быть дефект аварийного износа коренной или шатунной шейки, возможно двух шеек, или сочетание износа коренных и шатунных. Ремонт такого вала возможен наплавкой только изношенных шеек и их шлифовкой в номинальный размер. В таком случае все шейки вала после ремонта будут иметь номинальный размер.

Ремонт такого вала возможен наплавкой только изношенных шеек и их шлифовкой в номинальный размер. В таком случае все шейки вала после ремонта будут иметь номинальный размер.

В ремонт поступают также валы и с другими дефектами: износ поверхностей под сальник, износ шпоночного паза, износ поверхностей под крепление маховика и другие дефекты. Мы производим ремонт валов и с такими дефектами.

Ремонт коленчатых валов наша организация занимается почти тридцать лет. Технология прошла всестороннюю проверку в лабораторных условиях и в условиях эксплуатации восстановленных валов. За последние 8…10 лет работы претензий от заказчиков по восстановленным валам не поступало. Ресурс работы восстановленных шеек валов не ниже 100000 км пробега.

Ремонт коленчатого вала

– сварка и изготовление AMP

Свяжитесь с нами сегодня

Расскажите нам о своем проекте

Получить предложение сейчас

Позвоните нам по телефону 251-202-6300

Что такое коленчатый вал

Коленчатый вал представляет собой вращающийся вал, который (вместе с шатунами) преобразует возвратно-поступательное движение поршней во вращательное движение. Коленчатые валы обычно используются в двигателях внутреннего сгорания и состоят из ряда кривошипов и шатунов, к которым прикреплены шатуны. [1]

Коленчатые валы обычно используются в двигателях внутреннего сгорания и состоят из ряда кривошипов и шатунов, к которым прикреплены шатуны. [1]

Коленчатый вал вращается внутри блока цилиндров с помощью коренных подшипников, а шатунные шейки вращаются внутри шатунов с помощью шатунных подшипников. Коленчатые валы обычно изготавливаются из металла, причем большинство современных коленчатых валов изготавливаются из кованой стали

Можно ли отремонтировать коленчатый вал?

Несмотря на то, что индустрия послепродажного обслуживания разрабатывает коленчатые валы, которые труднее сломать, гонщики все лучше и лучше умеют их ломать. «Когда мы на выставке PRI Show, — сказал Дэйв Олсен из Mile High Crankshaft, Денвер, Колорадо, — примерно треть вопросов, которые мы получаем, касаются ремонта треснувших коленчатых валов: «Вы можете это исправить и сколько это будет стоить? ?»

Ответ на вопрос «можете ли вы это исправить» может быть сложным, но многое зависит от глубины трещины и диаметра шейки, «и от того, насколько ярко трещина выглядит в Magnaflux. Если он очень яркий, это говорит нам о том, что он четко определен. Мы также смотрим на трещину и проводим воображаемую линию от точки к точке, чтобы получить представление о том, насколько она глубока по радиусу. И если нам приходится шлифовать или разрезать более чем на четверть дюйма в глубину, то нам не хочется пытаться ремонтировать», — объяснил Олсен.

Если он очень яркий, это говорит нам о том, что он четко определен. Мы также смотрим на трещину и проводим воображаемую линию от точки к точке, чтобы получить представление о том, насколько она глубока по радиусу. И если нам приходится шлифовать или разрезать более чем на четверть дюйма в глубину, то нам не хочется пытаться ремонтировать», — объяснил Олсен.

Длина трещины не так важна. «У нас есть шатуны с трещиной длиной в дюйм, и мы очень успешно их ремонтируем. Мы отремонтировали шатуны, которые проработали еще 10 лет», — добавил он.

Mile High занимается не только ремонтом, но и изготовлением на заказ. А некоторые гонщики сочетают и то, и другое. «Давайте возьмем для примера небольшой блок Chevy с шатунами с малыми шейками. Если кривошип поврежден, они также могут повредить один или два шатуна, поэтому они решают перейти на шейки размера Honda. Это стало обычным явлением, когда мы шлифуем поврежденную шейку до меньшего диаметра. И гонщик может повысить производительность только за счет меньшего веса.

Коленчатый вал — одна из основных механических частей двигателя . Иногда те же водители могут видеть, что двигатель не работает так, как при первой эксплуатации. Если вы слышите, как кто-то стучит внутри двигателя, это также может указывать на проблемы с коленчатым валом двигателя. Об этих проблемах уместно было бы сказать сейчас, но я предлагаю начать с основных вопросов, которые вы увидите в этой статье:

- Проблемы с коленвалом двигателя;

- Основные способы ремонта коленчатого вала;

- Что влияет на стоимость ремонта коленчатого вала?

- Коленчатый вал Услуги и цены.

Проблемы с коленчатым валом двигателя

Мы начали говорить о том, что коленчатый вал является очень важной частью двигателя внутреннего сгорания. Эта часть преобразует энергию химического топлива в движение. Коленчатый вал является связующим звеном между двигателем и коробкой передач. При его поломке невозможно избежать дорогостоящего ремонта.

При его поломке невозможно избежать дорогостоящего ремонта.

Обычно коленчатый вал может выйти из строя по двум основным причинам: недостаточное количество моторного масла или чрезмерная нагрузка на двигатель. Большинство современных автомобилей не боятся последней причины поломки коленчатого вала, так как электросистема автомобиля контролирует все функции двигателя. Электросистема отключает подачу топлива, если двигатель начинает работать с чрезмерной нагрузкой.

1 – Изгиб коленчатого вала; 2 – износ наружной поверхности фланца коленчатого вала; 3 – торцевая плоскость фланца; 4 – износ маслоканалов; 5 – износ отверстия подшипника; 6 – износ болтов крепления маховика; 7 – повреждение шатунного подшипника и подшипника коленчатого вала; 8 – износ шеек ступичного шкива и шестерни; 9– износ шпоночного паза; 10 – увеличение длины передней шейки коленчатого вала; 11 – увеличение длины шатунных шеек коленчатого вала.

Первая причина нехватка моторного масла может быть основной причиной проблем с коленвалом. Между деталями нет масла, что приводит к сухому трению. Следствием этой проблемы может быть повреждение подшипника шатуна, повреждение подшипника коленчатого вала и, наконец, авария коленчатого вала.

Между деталями нет масла, что приводит к сухому трению. Следствием этой проблемы может быть повреждение подшипника шатуна, повреждение подшипника коленчатого вала и, наконец, авария коленчатого вала.

Как определить, что двигателю требуется ремонт коленчатого вала? Как правило, проблемы с коленвалом имеют громкий стук.

Основные методы ремонта коленчатого вала

Опыт показал, что лучше заменить коленчатый вал малого размера, а коленчатый вал большего размера лучше отремонтировать. В этом случае можно будет добиться комплексной экономии средств. Силы трения, вибрации, различные нагрузки воздействуют на коленчатый вал во время работы двигателя.

Это приводит к износу коренных и шатунных шеек. Таким образом, они имеют неравномерный износ: конусность по длине; овальность – в диаметре; нарушение качества поверхности шеек подшипников: зазубрин, царапин или коррозии; механические повреждения: трещины коленчатого вала, дефекты резьбы; прогиб коленчатого вала . Исследование некоторых проблем коленчатого вала показало, что это последствия усталости металлов и внутренних напряжений внутри.

Исследование некоторых проблем коленчатого вала показало, что это последствия усталости металлов и внутренних напряжений внутри.

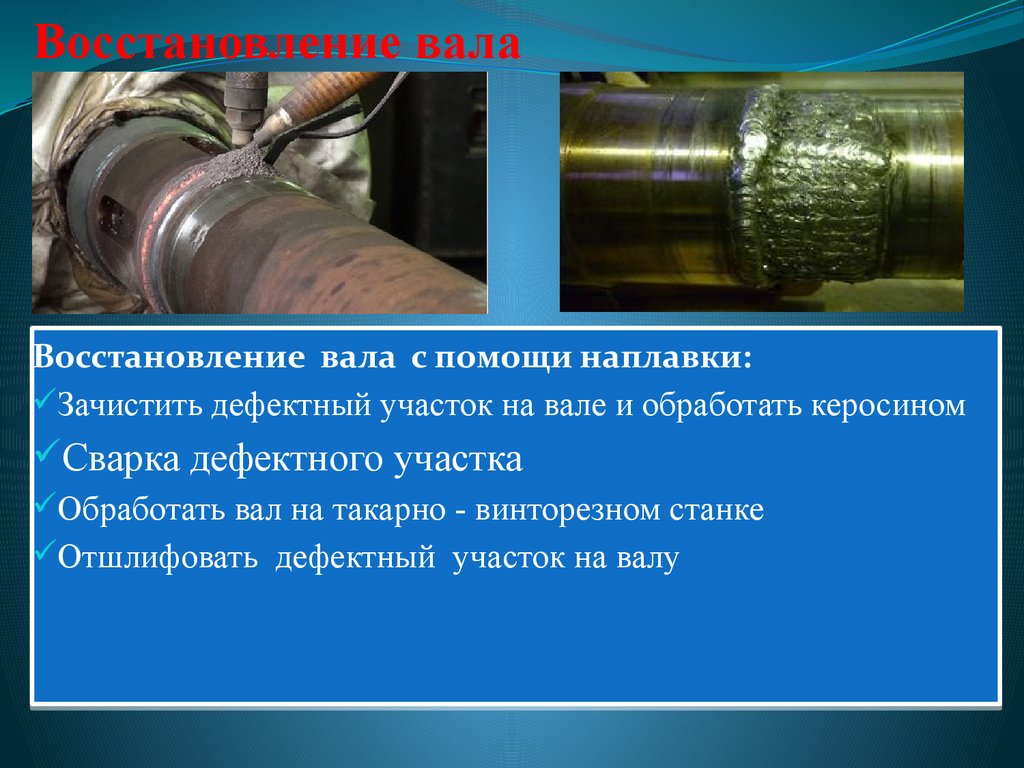

С целью устранения дефектов коленчатого вала применяют технологию ремонта коренных шеек по ремонтным размерам, шлифование с последующей полировкой, различные виды наплавки и плазменное напыление. Изгиб коленчатого вала можно устранить методом пластической деформации.

Что влияет на стоимость ремонта коленчатого вала ?

К сожалению, ремонт коленчатого вала очень сложный процесс, который под силу только профессионалам. Необходимо произвести шлифовку шеек подшипников на специальном оборудовании. Давайте рассмотрим основные возможные работы по ремонту коленчатого вала.

Основные виды ремонта коленчатых валов:

- Шлифовка;

- Перевязочный материал;

- Полировка;

- Ремонт шкива коленчатого вала;

- Чистка каналов;

- Замена подшипника шатуна;

- Балансировка коленвала.

Ремонт коленчатого вала дело серьезное, поэтому для его выполнения потребуются профессиональные специалисты и очень дорогое оборудование. И не стоит забывать, что демонтаж коленвала тоже стоит денег. Сколько денег нужно на ремонт коленвала?

Услуги по ремонту коленчатых валов и цены: Балансировка, ремонт и шлифовка

Если вы хотите, чтобы ваш автомобиль снова двигался, посетите мастеров по коленчатым валам. Существует множество сервисных центров, которые специализируются на шлифовке и ремонте коленчатых валов для различных автомобилей американского производства, включая Ford, Chrysler, Jeep, Buick, Chevy, Pontiac и Oldsmobile.

Также загляните на страницу лестницы.

Свяжитесь с нами по поводу вашего проекта

Большой или маленький AMP Welding справится со всем этим. Заполните нашу форму запроса на сварку, и мы посмотрим, как мы можем наилучшим образом удовлетворить ваши потребности в сварке.

Получите предложение сегодня!

© 2022 AMP Welding & Fabrication

Политика конфиденциальности

Условия обслуживания

Восстановление коленчатых валов с помощью порошкового напыления

Восстановление коленчатых валов (и многих других компонентов) с помощью порошкового напыления может обеспечить значительную экономию по сравнению со стоимостью замены. Экономия 50% является обычным явлением и на крупных компонентах, целых 90% могут быть сохранены. Потребность в рекламации может заключаться в исправлении производственных ошибок, ремонте устаревшей детали или детали, которая чрезмерно изношена в процессе эксплуатации.

Экономия 50% является обычным явлением и на крупных компонентах, целых 90% могут быть сохранены. Потребность в рекламации может заключаться в исправлении производственных ошибок, ремонте устаревшей детали или детали, которая чрезмерно изношена в процессе эксплуатации.

Коленчатые валы, где бы они ни использовались, могут быть восстановлены с использованием оборудования и материалов для порошкового металлизации.

Оборудование

Пистолет-распылитель Metallisation MK74

Бонд Пальто

Металлизация 99636 Никель-алюминиевый композит вступает в экзотермическую реакцию во время распыления с образованием

плотные самоклеящиеся устойчивые к окислению покрытия с высокой структурной целостностью.

Основной депозит

Металлизация 99636 Никель-алюминиевый композит вступает в экзотермическую реакцию во время распыления, образуя плотные, самоклеящиеся устойчивые к окислению покрытия с высокой структурной целостностью.

осмотр

а) Проверить наличие трещин ультразвуковым или магнитным методом обнаружения трещин.

b) Проверить продольную деформацию.

c) Тщательно проверьте размеры на предмет износа, равномерности износа и особенно глубины канавок.

d) Проверьте наличие признаков перегрева.

e) Проверить наличие признаков азотирования.

f) Проверьте технические данные конкретного коленчатого вала, обращая особое внимание на тип подшипников, в которых он должен работать.

Примечание: Коленчатые валы, имеющие следующие дефекты, не рекомендуется обрабатывать порошковым огнеметным напылением:

- Трещины, коробление, износ ниже конечного допуска на повторную шлифовку. Все следы азотирования должны быть удалены во время предварительной обработки, см. а) и б).

- Сообщается, что коленчатые валы, работающие в подшипниках из алюминиевой жести, проявляют «подхватывание», поэтому следует соблюдать осторожность при использовании этого типа подшипников.

Уборка

a) Очистка паром при наличии оборудования.

b) Обезжирить парами растворителя, если имеется оборудование.

c) Обратите особое внимание на масляные каналы и убедитесь в удалении всех загрязнений во время а) и б).

d) Проведите окончательную проверку.

Предварительная обработка

a) Тип шлифовального круга N° 46 Grit Blue V Grade.

б) Углы шлифовального круга должны быть зачищены до радиуса, соответствующего радиусу галтели коленчатого вала.

c) Сухая шлифовка для удаления минимального количества исходного металла, чтобы обеспечить минимальный рекомендуемый производителем диаметр.

d) Неглубокие канавки глубиной не более 0,1 мм (0,004 дюйма) допустимы на предварительно обработанной поверхности. При условии, что область может быть должным образом обработана пескоструйной очисткой.

e) В то время как связующие покрытия будут прилипать к науглероженным или индукционно закаленным поверхностям, они не будут связываться с азотированными слоями. Все азотирование должно быть удалено перед распылением.

Все азотирование должно быть удалено перед распылением.

Уборка

a) Обезжирить методом паров растворителя, если имеется оборудование.

b) Все частицы абразива и шлифованного металла, оставшиеся на шлифованной поверхности, должны быть удалены путем тщательной чистки щеткой или кратковременного наклеивания липкой ленты.

c) Убедитесь, что все масляные каналы не загрязнены и не загрязнены.

Подготовка

a) Закройте все обработанные поверхности, прилегающие к области, требующей обработки, прочной малярной лентой.

b) Заглушите масляные каналы коническими термостойкими резиновыми заглушками. Эта заглушка должна выступать на толщину готовой отшлифованной залежи.

c) Перед пескоструйной обработкой тщательно проверить на предмет загрязнения.

d) Тщательно отпескоструить чистым абразивом из оксида алюминия № 30-36. Требуемый стандарт чистоты поверхности соответствует шведскому стандарту SA3.

e) Убедитесь, что радиусы на каждом конце опорных поверхностей тщательно очищены пескоструйной очисткой.

Маскировка

a) Нанесите малярную жидкость для защиты от брызг с помощью маленькой кисточки на все участки, прилегающие к обрабатываемому участку. Убедитесь, что жидкость не попала в область, на которую напыляется металл. Небольшое количество маскирующей жидкости на обрабатываемой поверхности можно удалить наждачной бумагой.

b) Тщательно проверьте, не загрязнена ли обрабатываемая область.

в) Важно: Области, подлежащие распылению, не должны соприкасаться с маслом, смазкой, руками или любой другой формой загрязнения. Промежутки между пескоструйной обработкой и распылением не должны превышать 20 минут.

Склеивание

a) Оборудование для распыления порошкового порошка должно быть настроено в соответствии с руководством по металлизации для распыления связующего материала 99636.

b) Участок, подлежащий распылению, следует очистить с помощью пылесоса или струи чистого воздуха, чтобы удалить все свободные частицы песка.

c) Порошок металлизации 99636 наносится слоем толщиной 0,05–0,15 мм (0,002″–0,006″).

d) Параметры распыления – см. Таблицу 3 ниже.

e) Стяжку следует вращать, чтобы обеспечить минимальную скорость поверхности 18 метров в минуту (60 футов в минуту).

f) Пистолет для распыления порошка должен быть отрегулирован таким образом, чтобы струя распылялась под углом 90º к покрываемой поверхности и проходила с одинаковой скоростью, обеспечивая равномерное покрытие.

Основное месторождение 99627

а) Окончательное покрытие должно быть нанесено сразу после связующего покрытия.

b) Толщина: Толщина напыленного покрытия равна конечной толщине покрытия плюс припуск на механическую обработку. Припуск 0,4 мм – 0,5 мм (0,016″ – 0,020″) на радиус является нормальным.

c) Коленчатый вал должен вращаться, чтобы обеспечить минимальную поверхностную скорость 18 м/мин (60 футов/мин).

d) Пистолет для распыления порошка следует перемещать вручную, чтобы обеспечить равномерное покрытие и равномерное покрытие радиусов.

e) Струя распыления должна быть направлена под углом 90º к покрываемой поверхности. Наплавку следует наносить не более чем на 0,002 дюйма (0,05 мм) за один проход. При распылении основной материал должен охлаждаться струей воздуха.

f) Используя предварительно настроенные штангенциркули, проверьте конечную толщину напыленного покрытия, чтобы убедиться, что нет участков меньше диаметра напыленного покрытия.

g) Удалите свободные частицы с поверхности проволочной щеткой или струей чистого воздуха.

h) Дайте полностью остыть, желательно во время вращения.

Параметры опрыскивания – Таблица 3 (см. руководство)

Примечание: Особое внимание следует уделить краям напыленного покрытия, чтобы обеспечить достаточную толщину покрытия в этих областях.

Общий

Между началом подготовки и завершением опрыскивания должен быть минимальный перерыв. Подготовленная поверхность и связующее покрытие 99636 всегда должны быть защищены от пыли, грязи, влаги и т. д.

д.

Герметизация

a) Нанесите Sprayseal «M» в соответствии с инструкциями Metallisation Sprayseal «M». Сохраняйте поверхность влажной путем повторного нанесения примерно на один час.

b) Дать полностью высохнуть.

c) Удалите незатвердевший герметик с поверхности чистыми одноразовыми салфетками или бумажными полотенцами.

Демаскировка

а) Снимите всю малярную ленту.

b) Тщательно удалите излишки краски, стараясь не повредить покрытие.

c) Удалите все следы брызговика растворителем.

Завершить шлифование

Рекомендуется отшлифовать коленчатые валы. Обычно рекомендуется мокрое шлифование с использованием растворимой смазочно-охлаждающей жидкости и кругов средней твердости на керамической связке. Карбид кремния или бокситовая крошка зернистостью 30-50 также приемлемы.

a) Рекомендуемый шлифовальный круг A60-301J7-Vi5 или его ближайший эквивалент.

b) Правка шлифовального круга в соответствии с радиусом галтели коленчатого вала.

c) Влажное шлифование до окончательного диаметра с легкими проходами с использованием подач и скоростей в соответствии с инструкциями производителя шлифовального станка.

d) Снимите резиновую заглушку с масляного канала и отверстия для снятия фаски путем ручной шлифовки профилированным бруском или вращающимся напильником.

Примечание: Если распыленный налет не соответствует окончательным размерам из-за отсутствия металла, необходимо удалить весь налет и повторить всю операцию.

осмотр

а) Проверьте размеры.

b) Проверьте на наличие трещин или дефектов в напыленном покрытии, т. е. больших пор или выступов и незакрепленных частиц.

c) Очистите, чтобы удалить все следы шлифовального абразива и незакрепленные частицы.

Полировка

а) Установите коленчатый вал на токарном станке так, чтобы он вращался в том же направлении, что и при сборке в двигатель.

b) Отполируйте отшлифованную поверхность до полной полировки вала.