Восстановление шестерен наплавкой: ремонт и восстановления наплавкой зубьев шестерни

Содержание

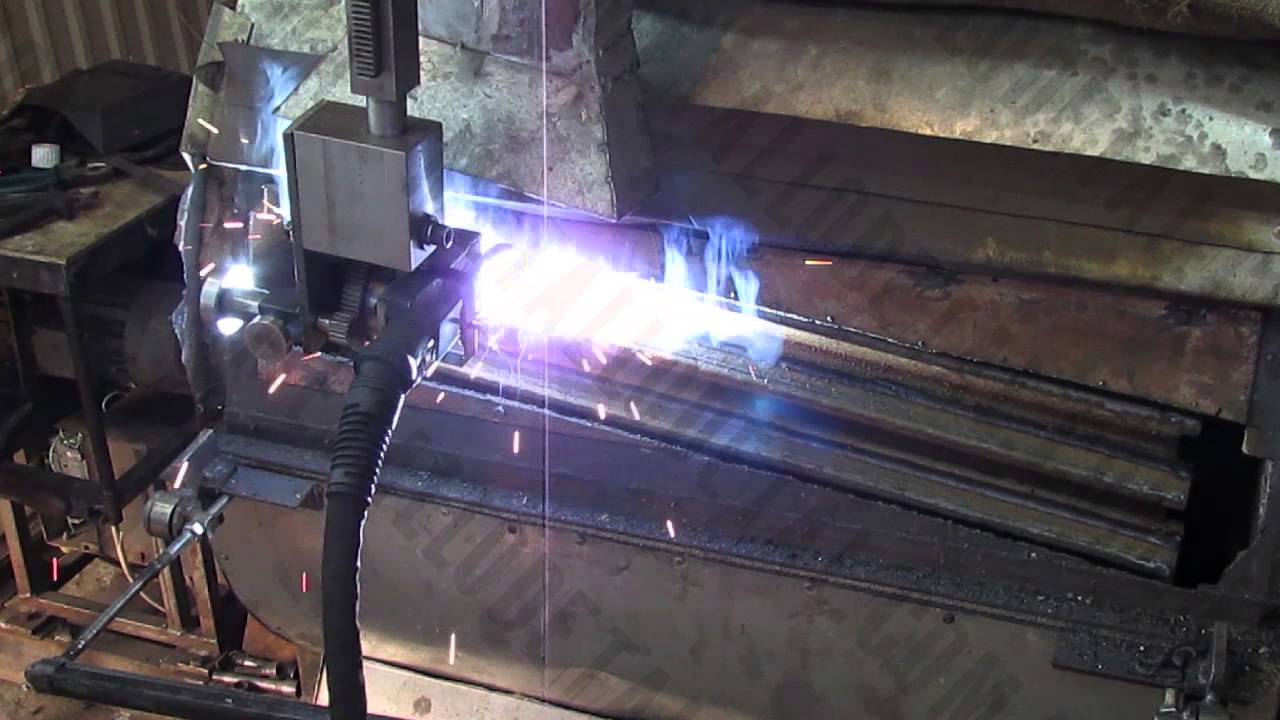

Ремонт зубьев зубчатых колес сваркой

Восстановление зубьев сваркой (наплавкой) является одним из наиболее применимых для крупномодульных зубчатых колес. При этом способе изношенную часть зуба или зубьев наплавляют металлом, например (рис. 35,а). Частично или полностью сломанные зубья восстанавливают путем наплавки ремонтируемого участка с помощью опоки (рис. 35,б). Нагретый песок в опоке способствует медленному остыванию наплавленного участка. Наплавку одного или нескольких зубьев можно производить с помощью медных шаблонов (рис. 35,в). Медь хорошо проводит тепло. В отдельных случаях изготовляют вставку, которую приваривают к ободу колеса (рис. 35,г). После наплавки (приварки) зуб или зубья обрабатывают на нужный размер.

Зубья широких колес целесообразно восстанавливать «солдатиками» (рис. 35,д), которые устанавливаются на резьбе в предварительно подготовленный обод колеса, а потом наплавляются. Иногда вместо сломанного зуба целесообразно установить «башмак» (рис. 35, е) или вставку (рис. 35,ж). Это делается в том случае, если ремонт наплавкой невозможен. Трещины на венце, спице или ступице у стальных колес обычно заваривают. Крупные чугунные зубчатые колеса с трещинами ремонтируют накладками с винтами (рис. 35, з). При наличии на ступице колеса трещин выполняют проточку ступицы с двух сторон и запрессовку колец-бандажей (рис. 35,и).

35, е) или вставку (рис. 35,ж). Это делается в том случае, если ремонт наплавкой невозможен. Трещины на венце, спице или ступице у стальных колес обычно заваривают. Крупные чугунные зубчатые колеса с трещинами ремонтируют накладками с винтами (рис. 35, з). При наличии на ступице колеса трещин выполняют проточку ступицы с двух сторон и запрессовку колец-бандажей (рис. 35,и).

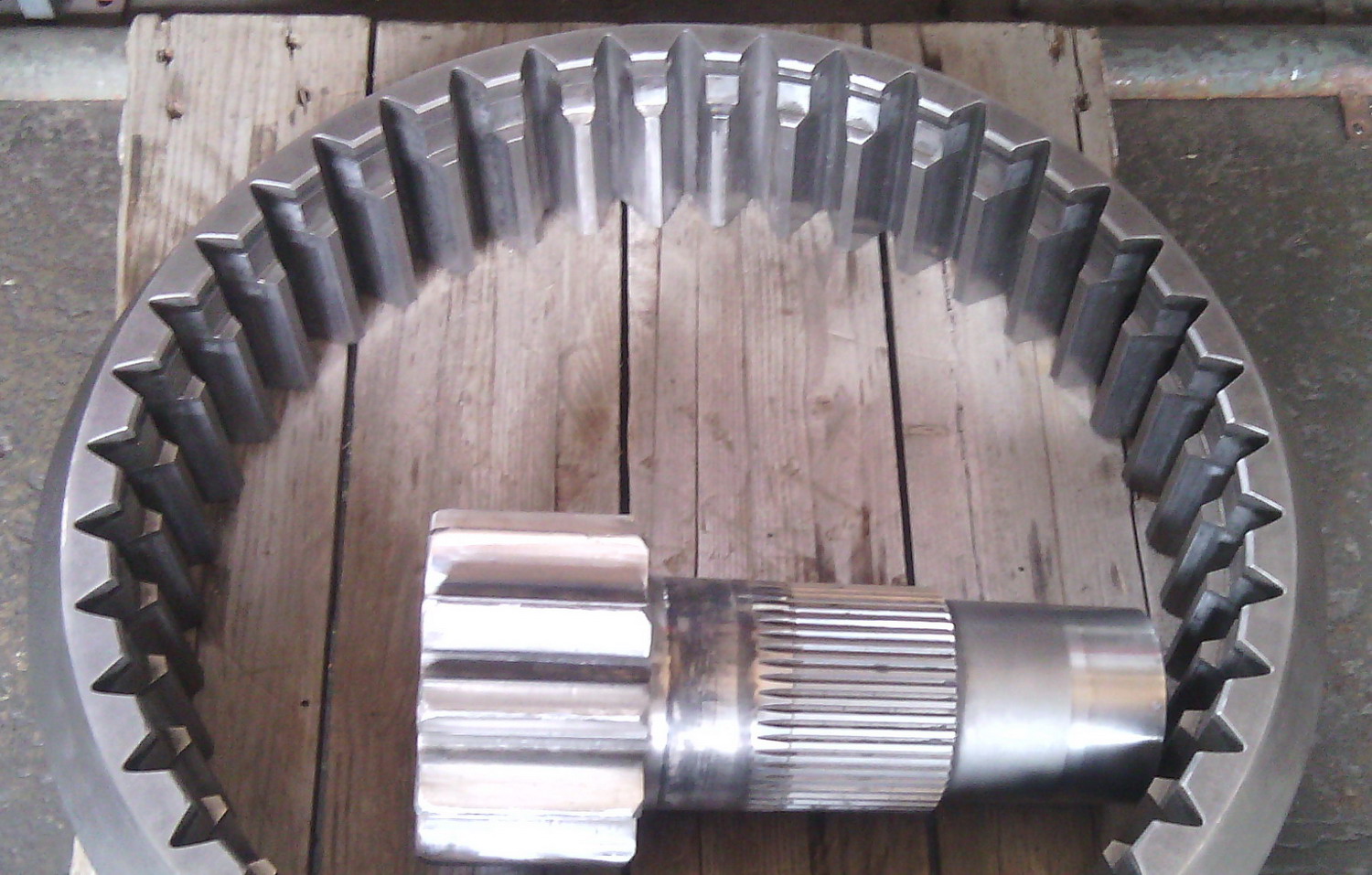

Рис 35 — Способы ремонта тихоходных зубчатых колес

Материал наплавляемых зубьев, накладок и бандажей выбирают в соответствии с условиями ремонта и работы механизма.

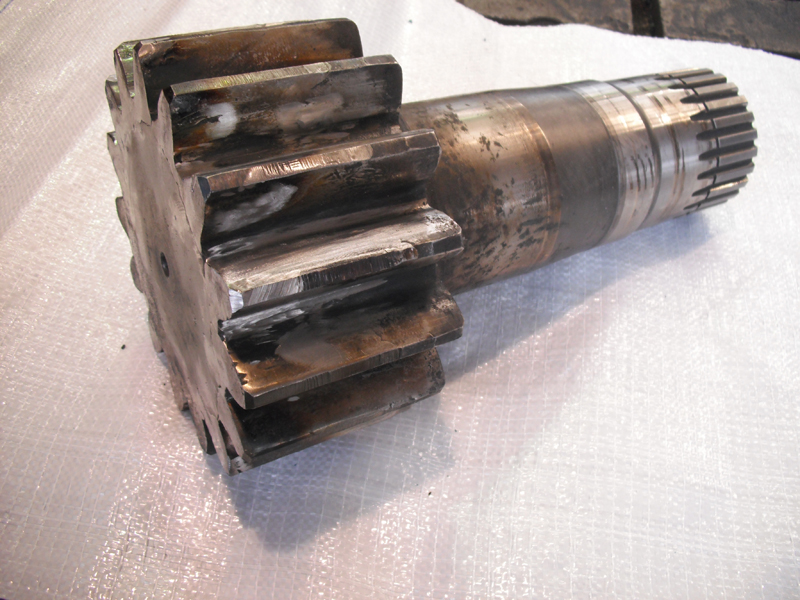

Ремонт быстроходных зубчатых колес осложнен тем, что, как правило, поверхность зубьев этих колес, подвергнутых термической и химико-термической обработке, имеет высокую твердость. Это не позволяет использовать способы ремонта с применением высоких температур (сварка, наплавка), так как местный нагрев при ремонте вызовет структурные изменения в металле и резко ухудшит механические свойства ремонтируемых участков колес. Поэтому изношенные или сколотые зубья быстроходных зубчатых колес обычно не ремонтируют, а если необходимо, то заменяют у колеса весь зубчатый венец.

Поэтому изношенные или сколотые зубья быстроходных зубчатых колес обычно не ремонтируют, а если необходимо, то заменяют у колеса весь зубчатый венец.

Последовательность ремонта зубчатого колеса

Примерная технологическая последовательность со шлицевым отверстием может быть предложена следующей;

- Промыть зубчатое колесо, сняв его со шлицевого вала ремонтируемого механизма.

- Зачистить центра шлицевого вала, снятого с ремонтируемого механизма.

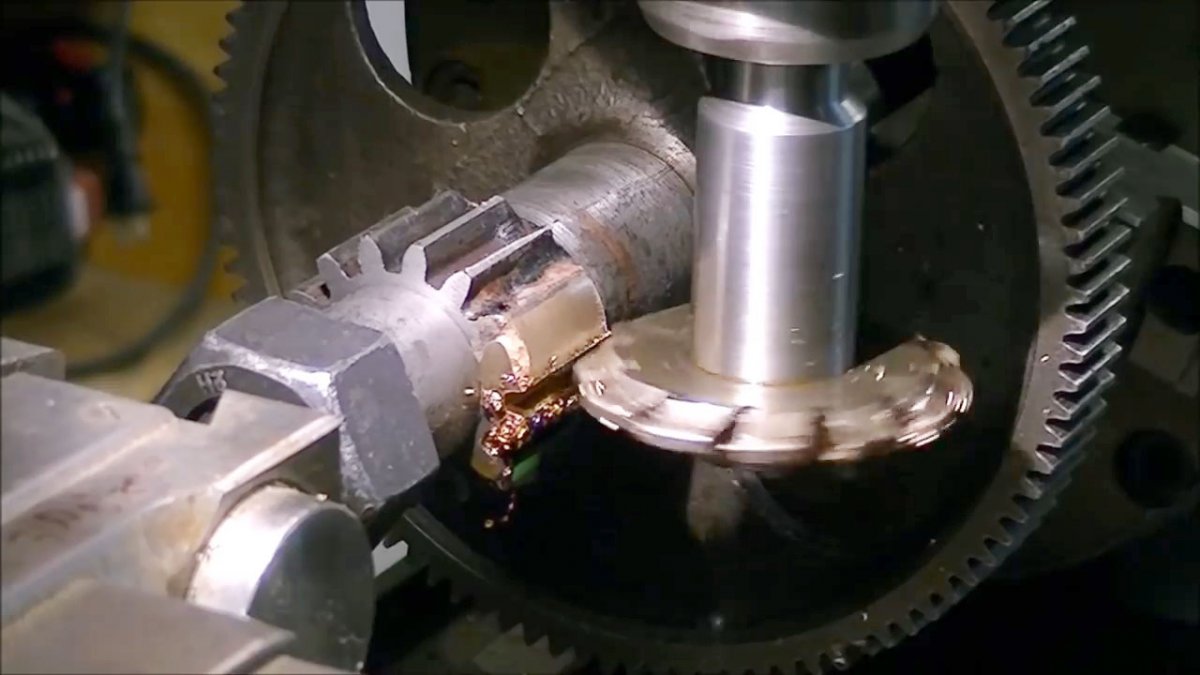

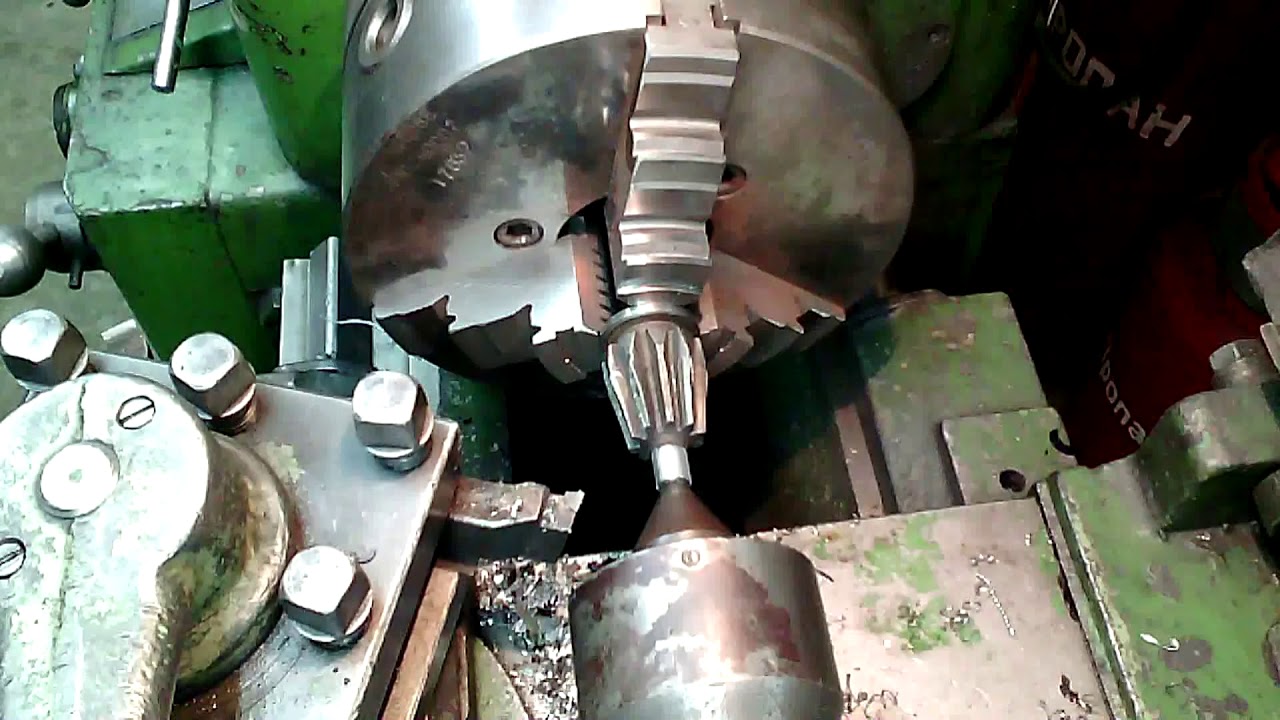

- Обточить (сточить) зубчатый венец колеса на токарном станке.

- Установить зубчатое колесо на снятый с механизма шлицевой вал и закрепить его от осевого смещения,

- Установить шлицевой вал с колесом (сборку) в центрах токарного станка и обточить колесо на диаметры 160j7 и 130ja6 (рис. 36,а).

- Выточить кольцо по чертежу (рис. 36,б), выдержав размеры поверхностей 1, 2, 3, 4.

- Установить кольцо на ступицу и в сборке сверлить шесть отверстий под резьбу М10.

- Разобрать детали и рассверлить в кольце отверстия под ø10G7.

- Точить винты М10, l = 16 мм с резьбовой частью lр= 10 мм; цилиндрическая часть винта 010g6.

- Развернуть в кольце отверстия 01OG7.

- Собрать детали, соединив их винтами.

- Установить собранное колесо на шлицевой вал и закрепить от осевого смещения.

- Установить сборку в центрах токарного станка, обточить колесо начисто до ø216f7, торцевать, снять фаски 2 и 3 (рис. 36,в).

- Установить сборку на зуборезный станок и нарезать зубья (рис. 36,г).

- Снять зубчатое колесо со шлицевого вала.

- Закалить зубчатый венец ТВЧ.

- Обкатать зубчатое колесо.

Похожие материалы

Способ восстановления изношенной зубчатой части крупногабаритной шестерни

Способ включает придание с помощью металлообрабатывающего оборудования заданных параметров зубчатой части шестерни, образованной поверхностью выступов и впадин зубьев и поверхностью профиля их рабочей и нерабочей частей. Для повышения качества восстановленной шестерни изношенные поверхности выступов зубьев подвергают механическому срезающему воздействию, в результате которого образуют поверхности выступов зубьев, геометрические параметры которых отвечают первоначальным, потом подвергают механическому срезающему воздействию поверхности профиля рабочей и, при наличии износа, нерабочей частей зубьев. При этом срезающим воздействием на тело шестерни формируют в нем поверхности впадин зубьев с условием сохранения первоначальной высоты последних путем перемещения поверхности впадин зубьев в тело шестерни на глубину, которая соответствует высоте удаленной изношенной верхней части зубьев при формировании поверхности их выступов, после полного восстановления параметров профилей выступов и впадин зубьев и поверхности профилей их рабочей и нерабочей частей выполняют их обработку до заданной чистоты поверхности. Изношенная верхняя часть зубьев может быть удалена на высоту 12-22 мм относительно уровня поверхности выступов зубьев.

Для повышения качества восстановленной шестерни изношенные поверхности выступов зубьев подвергают механическому срезающему воздействию, в результате которого образуют поверхности выступов зубьев, геометрические параметры которых отвечают первоначальным, потом подвергают механическому срезающему воздействию поверхности профиля рабочей и, при наличии износа, нерабочей частей зубьев. При этом срезающим воздействием на тело шестерни формируют в нем поверхности впадин зубьев с условием сохранения первоначальной высоты последних путем перемещения поверхности впадин зубьев в тело шестерни на глубину, которая соответствует высоте удаленной изношенной верхней части зубьев при формировании поверхности их выступов, после полного восстановления параметров профилей выступов и впадин зубьев и поверхности профилей их рабочей и нерабочей частей выполняют их обработку до заданной чистоты поверхности. Изношенная верхняя часть зубьев может быть удалена на высоту 12-22 мм относительно уровня поверхности выступов зубьев. 1 з.п. ф-лы, 2 ил.

1 з.п. ф-лы, 2 ил.

Изобретение относится к горно-металлургической промышленности и может быть использовано для ремонта крупногабаритных приводных шестерен мельниц, предназначенных для измельчения рудной массы, которая характеризуется высокой прочностью и значительной плотностью. В частности, изобретение может быть использовано для восстановления рабочего профиля зубьев шестерен до геометрических размеров, которые позволяют обеспечить качественное зацепление с ведущей шестерней приводного редуктора. Изобретение может быть использовано в том случае, когда износ шестерни достигает такой степени, когда ее восстановление традиционными способами становится невозможным или экономически нецелесообразным, а также в тех областях промышленности, где осуществляется эксплуатация оборудования, которое имеет крупногабаритные шестерни, зубчатые части которых подвергаются значительному износу в процессе их работы.

Изобретение позволяет восстановить рабочий профиль изношенной шестерни, обеспечить повторно ее полный рабочий ресурс и повысить экономическую эффективность горно-перерабатывающего производства.

Известен способ восстановления изношенных конструктивных элементов узлов и механизмов путем приварки компенсационных элементов на месте износа (http://www.niatop.ru/vosstanovlenie-veduschih-koles-privarkoy-kompensatsionnyih-elementov.html).

Сущность способа состоит в том, что изношенная часть конструктивного элемента удаляется с помощью режущих инструментов, а вместо срезанной части устанавливается компенсационная пластина, которая по контуру закрепляется с помощью сварки.

Недостатком известного способа является то, что контурное закрепление компенсационного элемента возможно только в тех случаях, когда его эксплуатация не связана со значительными динамическими нагрузками.

Закрепление компенсационного элемента с помощью сварки не позволяет получить высокую механическую прочность его закрепления на возобновляемой поверхности. Это обусловлено тем, что последующая обработка восстановленного узла с помощью режущих и абразивных инструментов удаляет часть наплава.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ восстановления изношенной зубчатой части крупногабаритных шестерен, который включает придание с помощью металлообрабатывающего оборудования заданных параметров зубчатой части шестерни, образованной поверхностью выступов и впадин зубьев и поверхностью профиля их рабочей и нерабочей частей (UA 57580, B23P 6/00, 2005).

В известном способе восстановление шестерен осуществляется путем предварительной наплавки на изношенную поверхность металла, прочностные характеристики которого должны отвечать характеристикам тела возобновляемых зубьев шестерни. Наплавке предшествует прогрев тела шестерни до заданной температуры, которая обеспечивает необходимую степень адгезии металла шестерни со слоем наплавляемого металла. После наплавки, с помощью металлообрабатывающего оборудования, удаляют излишки металла и восстанавливают профиль зубьев до проектных размеров.

Недостатком данного способа является то, что применение любого вида наплавки не гарантирует формирования необходимой кристаллической структуры наплавляемого металла. Высокая температура наплавки влияет на формирование определенной кристаллической решетки наплава, которая, как правило, отличается от кристаллических решеток тела детали, из которого состоит изношенный зуб шестерни. Кроме того, при несоответствии температур тела шестерни и наплавляемого металла ухудшаются условия адгезии, нарушается целостность кристаллических решеток и, соответственно, снижаются прочностные свойства детали в целом.

Выполнение ремонта вышеуказанным способом не позволяет значительно продолжить срок эксплуатации шестерни и в дальнейшем требует повторного выполнения восстановительных работ или ее утилизацию. Это повышает себестоимость металлургического сырья, снижает экономическую эффективность горно-обогатительного производства.

Задачей изобретения является усовершенствование способа восстановления крупногабаритных шестерен за счет восстановления профиля и параметров зубьев,

который достигается формированием возобновляемого зуба за счет удаления его изношенной и деформированной части и формированием его нижней части за счет части тела шестерни.

Технический результат при реализации заявляемого изобретения заключается:

— в сохранении параметров зубьев шестерни и их заданных физико-механических свойств;

— в предотвращении изменения физико-механических свойств восстановленных зубьев и обеспечении их нормального эксплуатационного ресурса;

— в снижении эксплуатационных затрат и уменьшении себестоимости продукции, которая перерабатывается, за счет повторного использования крупногабаритной шестерни с полным рабочим ресурсом.

Поставленная задача решается за счет того, что способ восстановления изношенной зубчатой части крупногабаритных шестерен включает придание с помощью металлообрабатывающего оборудования заданных параметров зубчатой части шестерни, образованной поверхностью выступов и впадин зубьев и поверхностью профиля их рабочей и нерабочей частей.

В соответствии с изобретением изношенные поверхности выступов зубьев подвергают механическому срезающему воздействию, в результате которого образуют поверхности выступов зубьев, геометрические параметры которых отвечают первоначальным. Потом подвергают механическому срезающему воздействию поверхности профиля рабочей и, при наличия износа, нерабочей частей зубьев. Срезающим воздействием на тело шестерни формируют в нем поверхности впадин зубьев с условием сохранения первоначальной высоты последних за счет того, что перемещают поверхность впадин зубьев в тело шестерни на глубину, которая соответствует высоте удаленной изношенной верхней части зубьев при формировании поверхности их выступов. После полного восстановления параметров профилей выступов и впадин зубьев и поверхности профилей их рабочей и нерабочей частей выполняют их обработку до заданной чистоты поверхности.

После полного восстановления параметров профилей выступов и впадин зубьев и поверхности профилей их рабочей и нерабочей частей выполняют их обработку до заданной чистоты поверхности.

Для повышения качества связи восстанавливаемой шестерни с ведомой или ведущей шестерней агрегата, а также сохранения параметров зубчатого соединения без необходимости существенного изменения межосевого расстояния, изношенную

верхнюю часть зубьев удаляют на высоту 12-22 мм относительно уровня поверхности выступлений зубьев.

Заявленный способ иллюстрируется схемами:

— на фиг.1 изображен контур зубчатой части шестерни в первоначальном состоянии, контур износа зубьев, а также контур восстановленных зубьев;

— на фиг.2 — зуб шестерни и ее зубчатой части в первоначальном состоянии, контур износа зуба, а также контур восстановленных зубьев.

На схемах приняты следующие обозначения:

1 — контур профиля рабочей части зуба шестерни в первоначальном состоянии;

2 — граница износа профиля рабочей части зуба шестерни, после определенного срока эксплуатации;

3 — контур профиля рабочей части зуба шестерни в восстановленном состоянии;

4 — поверхность выступа зуба шестерни в первоначальном состоянии;

5 — поверхность выступа зуба шестерни в восстановленном состоянии;

6 — поверхность впадины зуба шестерни в первоначальном состоянии;

7 — поверхность впадины зуба шестерни в восстановленном состоянии;

8 — контур профиля нерабочей части зуба шестерни в первоначальном и восстановленном состояниях;

А-Г — граница поверхности профиля зуба шестерни в первоначальном состоянии;

Б-Г — граница поверхности профиля зуба шестерни при его износе в процессе эксплуатации;

А-Б — зона износа поверхности выступа зуба шестерни;

В — зона поверхности выступа зуба шестерни в изношенном виде после эксплуатации шестерни;

В-Д — высота зоны удаления изношенной части зуба шестерни.

Способ восстановления профиля изношенной зубчатой части крупногабаритной шестерни реализуется следующим образом.

В процессе эксплуатации крупногабаритного горно-обогатительного оборудования, например мельниц различной степени измельчения, происходит естественный эксплуатационный износ их конструктивных элементов. Тела вращения приводятся в движение за счет взаимодействия крупногабаритных шестерен, взаимодействующих с приводами. На протяжении срока эксплуатации происходит регламентный износ зубчатой части шестерен. Как показала практика, наиболее подвержены износу части зубьев шестерни, которые взаимодействуют с ведущей шестерней привода.

В зависимости от физико-механических свойств металла шестерни происходит различной степени эксплуатационный износ ее зубьев, что нарушает параметры нормального зубчатого зацепления и приводит к возникновению аварийных ситуаций.

Износ зубьев может быть односторонний, если вращение шестерни происходит в одном направлении. Износ зубьев может быть двусторонним, если предполагается разворот шестерни и стирающие нагрузки прилагаются на оба боковых профиля каждого зуба шестерни.

Для наглядности способ рассматривается на примере восстановления шестерни, где износ зубьев происходит с одной стороны, т.е. при наличии рабочего и нерабочего профилей каждого зуба.

После достижения регламентного износа шестерни осуществляют ее демонтаж с оборудования, на котором она была установлена.

Восстановление шестерни заключается в механическом удалении изношенных частей зубьев шестерни с последующим восстановлением их профиля за счет части тела самой шестерни.

При одностороннем износе поверхность профиля рабочей части 1 зуба изменяет свою конфигурацию и пространственную ориентацию. Это положение определяется границей износа 2 рабочей части зуба шестерни. Положение границы износа 2 определяет характер зацепления ведомой и ведущей шестерен и, соответственно, геометрические параметры поверхности выступов зубьев 4. Исходя из степени износа зуба в контурах А-Б-Г, поверхность выступов уменьшается до величины проекционного отрезка В. Изменение положения контура 1 профиля рабочей части на контур 2 износа профиля рабочей части зуба, а также образование зоны износа А-Б поверхности выступов зуба шестерни определяют необходимость восстановления его геометрии до первоначального положения.

С помощью металлообрабатывающего оборудования верхняя зубчатая часть шестерни обтачивается по кругу на высоту зоны В-Д (удаление изношенной части зуба шестерни). Концы зубьев срезают до тех пор, пока не будут образованы поверхности выступов 5 зубьев, геометрические параметры которых соответствуют первоначальным.

После этого приступают к восстановлению профиля рабочей части 2 зуба, в результате которого восстанавливается угол образующей профиля рабочей части, а также ее длину. Это достигается тем, что подвергают механическому срезающему воздействию поверхность профилей рабочей части зубьев 2 до их нового положения 3. Одновременно с этой операцией срезающим воздействием на тело шестерни изменяют первоначальное положение поверхности впадин зубьев шестерни 6 до нового положения поверхности впадин 7 зубьев, которые радиально находятся ближе к центру шестерни. В результате восстанавливается первоначальная высота зубьев шестерни, так как поверхность впадин 6 зубьев перемещают в тело шестерни на глубину соответствующей высоте удаленной изношенной верхней части зубьев.

Если профиль нерабочей части зубьев не изношен, то он не подвергается обработке, а изменяет свое положение (смещается радиально к центру шестерни) соответственно изменению пространственного положения поверхности впадин зубьев 6 до их нового положения в теле шестерни.

После полного восстановление параметров профилей выступов и впадин зубьев, а также поверхности профилей их рабочей и нерабочей частей выполняют их обработку до заданной чистоты поверхности.

При данной обработке венцовой шестерни рудоизмельчительной мельницы ее радиус уменьшается на 15-20 мм. При монтаже шестерни на рабочее место данный размер компенсируется регулировочным зазором, который предусмотрен конструкцией оборудования, на котором устанавливаются подобные крупногабаритные шестерни.

Исследованиями установлено, что наиболее эффективным использованием изобретения является возможность удаления изношенной верхней части зубьев на высоту 12-22 мм относительно уровня поверхности выступов зубьев. Это обеспечивает сохранение общей геометрии зубчатой шестерни и, как следствие, ее качественное зацепление с шестерней привода.

Результаты исследований и промышленные испытания способа показали его высокую эффективность и конкурентоспособность в сравнении с известными способами. Использование изобретения позволяет достичь значительных экономических показателей при переработке твердых полезных ископаемых за счет снижения себестоимости технологических процессов, где используются крупногабаритные шестерни.

1. Способ восстановления изношенной зубчатой части крупногабаритной шестерни, включающий придание с помощью металлообрабатывающего оборудования заданных параметров зубчатой части шестерни, образованной поверхностью выступов и впадин зубьев и поверхностью профиля их рабочей и нерабочей частей, отличающийся тем, что изношенные поверхности выступов зубьев подвергают механическому срезающему воздействию, в результате которого образуют поверхности выступов зубьев, геометрические параметры которых отвечают первоначальным, потом подвергают механическому срезающему воздействию поверхности профиля рабочей и, при наличии износа, нерабочей частей зубьев, при этом срезающим воздействием на тело шестерни формируют в нем поверхности впадин зубьев с условием сохранения первоначальной высоты последних путем перемещения поверхности впадин зубьев в тело шестерни на глубину, которая соответствует высоте удаленной изношенной верхней части зубьев при формировании поверхности их выступов, после полного восстановления параметров профилей выступов и впадин зубьев и поверхности профилей их рабочей и нерабочей части выполняют их обработку до заданной чистоты поверхности.

2. Способ восстановления изношенной зубчатой части крупногабаритной шестерни по п.1, отличающийся тем, что изношенную верхнюю часть зубьев удаляют на высоту 12-22 мм относительно уровня поверхности выступов зубьев.

Обработка поверхностей зубчатых передач | РЭМ Поверхностная инженерия

Поверхностная обработка зубчатых передач | РЭМ Поверхностная инженерия

Шестерни представляют собой сложные компоненты со специально разработанной микрогеометрией и жесткими допусками профиля. Многие зубчатые передачи требуют высокой эффективности при работе в сложных условиях, таких как: высокие нагрузки и высокие скорости, высокие нагрузки и низкие скорости, а также переменные нагрузки и скорости с ударными нагрузками. Обычно приходится идти на неоптимальные компромиссы в отношении режимов смазки, и периоды приработки шестерни могут не соблюдаться, что приводит к преждевременному выходу из строя шестерни.

Зубчатые колеса, обработанные ISF, до и после

Процесс ISF ® компании REM (процесс изотропной суперфинишной обработки) решает эти проблемы за счет снижения трения, что приводит к увеличению срока службы компонентов и повышению эффективности использования топлива для зубчатых передач. Процесс ISF создает гладкую поверхность с микротекстурой для повышения маслоудерживающих свойств и металлургически безопасен. Процесс ISF надежен, легко автоматизируется и строго контролируется для сохранения геометрической целостности всех распространенных типов зубчатых колес (цилиндрических, косозубых, спирально-конических и даже двойных геликоидальных).

Процесс ISF создает гладкую поверхность с микротекстурой для повышения маслоудерживающих свойств и металлургически безопасен. Процесс ISF надежен, легко автоматизируется и строго контролируется для сохранения геометрической целостности всех распространенных типов зубчатых колес (цилиндрических, косозубых, спирально-конических и даже двойных геликоидальных).

Процесс ISF может работать с очень маленькими прецизионными зубчатыми колесами (<0,5″/13 мм в диаметре) с очень большим диаметральным шагом/очень маленькими зубчатыми модулями (REM успешно отполировала зубчатые колеса с диаметральным шагом = 96/зубчатый модуль = ~0,2645 мм) . С другой стороны, процесс ISF эффективно применялся к зубчатым колесам весом более 10 000 фунтов/4 500 кг, диаметром или длиной вала более 78 дюймов/2 метра.

Для больших объемов работ с низким уровнем незавершенного производства (WIP) REM Rapid ISF ® 9Процесс 0008 может обеспечить все преимущества процесса ISF, но время цикла составляет минуты, а не часы.

Наконец, технология ISF ® доказала свою эффективность при восстановлении бывших в употреблении слегка поврежденных зубчатых колес (удаление материала всего на 0,0002″/~5 мкм или до ~0,003″/~75 мкм с поверхности). Технические исследования показали, что эти отремонтированные компоненты постоянно превосходят новые компоненты, не прошедшие обработку ISF.

Стандартные зубчатые передачи для процессов ISF и Rapid ISF:

- Цилиндрические шестерни

- Косозубые шестерни

- Конические и спирально-конические шестерни

- Двойные косозубые/шевронные шестерни

- Многоступенчатые валы

- Многофункциональные шестерни (например, шестерни со встроенными кольцами подшипников)

- Червячные передачи

- Эпициклические/планетарные передачи

- Шестерни с мелким шагом

- Шестерни из порошкового металла

Преимущества компонентов для зубчатых передач:

- Снижение трения/шероховатости

- Повышенная эффективность

- Повышенная устойчивость к микропиттингу

- Повышенная устойчивость к истиранию

- Повышенная устойчивость к точечной коррозии

- Повышенная устойчивость к контакту и усталости при изгибе

- Повышенная износостойкость деталей/снижение износа

- Пониженная рабочая температура смазки/системы

- Снижение вибрации и шума

- Допустимая повышенная удельная мощность/несущая способность компонентов

- Снижение требований к смазке и затрат (противоизносные присадки и т.

д.)

д.) - Повышенное лямбда-соотношение смазки

- Устранено требование об обкатке/приработке

- Снижение затрат на гарантийное обслуживание

- Увеличенные интервалы технического обслуживания

- Возможность восстановления бывших в употреблении шестерен

Производственные преимущества для зубчатых передач:

- Потенциал устранения вторичных этапов притирки

- Возможное уменьшение или устранение хонингования

- Потенциал устранения поверхностных покрытий

- Потенциал для снижения требований к шероховатости шлифовальной поверхности

- Возможность сокращения или оптимизации операций по удалению заусенцев и снятию фасок

Обычные зубчатые стали, с которыми может помочь REM:

- Стандартные зубчатые и азотированные стали (например, SAE 8620, 9310, 4140, 4340, DIN 34CrNiMo6, Pryowear ® 53, Nitralloys™) 90 026

- Специальные стали (например, M50/M50 NIL, 440C, Pryowear ® 675, Ferrium ® C61/C64, CSS-42L™, SAE 4122-MOD)

Общие методы формовки зубчатых колес, которые можно улучшить с помощью процессов ISF и Rapid ISF:

- Зубчатый

- Грунт (обработанный)

- Фрезерованный

- Прессованный и спеченный

Хотите узнать больше, готовы начать проект или у вас есть приложение, которого нет в списке? Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь решить ваши потребности в отделке/полировке поверхности.

Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите. ПРИНЯТЬОТКАЗАТЬ

Политика конфиденциальности и использования файлов cookie

Ремонт и восстановление размеров | Hayden Corp.

Детали машин и другие металлические поверхности могут со временем изнашиваться из-за воздействия тепла, химикатов, истирания или механического контакта. Этот износ может привести к тому, что детали будут работать менее эффективно или выйти из строя. Когда компоненты выходят из строя, вы можете либо заменить их, либо восстановить их поверхность, часто за значительно меньшую стоимость, чем замена. Термическое напыление предлагает эффективный способ ремонта и восстановления изношенных поверхностей и даже повышения производительности и срока службы деталей.

Преимущества ремонта и восстановления размеров

- Обеспечивает экономичную альтернативу замене

- Отремонтированные детали часто могут превосходить новые детали

- Ремонт часто менее разрушительный, чем замена

- Восстановление размеров можно использовать для восстановления изношенных или поврежденных поверхностей без механической обработки

Общие области применения при ремонте и восстановлении размеров

Ремонт термическим напылением и восстановление размеров применяется во всех

основные отрасли для различных приложений.

Авиакосмическая промышленность:

Шасси, элементы управления, компоненты газотурбинного двигателя

Автомобильная промышленность:

Трансмиссии, дифференциалы, головки цилиндров

Химическая обработка:

9000 2 Реакторы, теплообменники, клапаны

Пищевая промышленность:

Смесители, конвейеры, подшипники

Общее производство:

Насосы, компрессоры, штампы

Горнодобывающая промышленность:

Валы, шестерни, насосы

Производство электроэнергии:

Компоненты турбинных двигателей, угольные измельчители, ядерные реакторы

Нефть и газ:

Нефтеперерабатывающие заводы, трубопроводы, компрессоры

Производство стали:

9 0002 Ролики, матрицы, подшипники

Транспорт:

Мосты, перила, железнодорожные колеса

Процесс ремонта и восстановления размеров

Процесс ремонта и восстановления размеров термическим напылением начинается с удаления поврежденной или изношенной поверхности. Затем поверхность очищается и подготавливается к нанесению покрытия методом термического напыления. Покрытие наносится на поверхность с помощью плазмы, HVOF, дуговой проволоки или

Затем поверхность очищается и подготавливается к нанесению покрытия методом термического напыления. Покрытие наносится на поверхность с помощью плазмы, HVOF, дуговой проволоки или

пламенное напыление. После того, как покрытие остынет, оно подвергается механической обработке, шлифовке или ручной полировке до желаемой формы и отделки.

Преимущества ремонта с помощью термического напыления и восстановления размеров

Ремонт с помощью термического напыления и восстановление размеров имеют много преимуществ по сравнению с традиционными методами ремонта и восстановления. Эти преимущества включают:

- С помощью термического напыления можно наносить широкий спектр покрытий, включая металлы, керамику, пластмассы и композиты. Это позволяет адаптировать ремонт или обновление поверхности к конкретным потребностям вашего приложения.

- Покрытия для термического напыления можно наносить быстро и легко, с минимальным временем простоя вашей операции. Ремонт часто может быть выполнен в течение нескольких часов или дней.