Восстановление вала наплавкой: Ремонт и восстановление валов напылением или наплавкой — Центр защитных покрытий

Содержание

Ремонт и восстановление валов напылением или наплавкой — Центр защитных покрытий

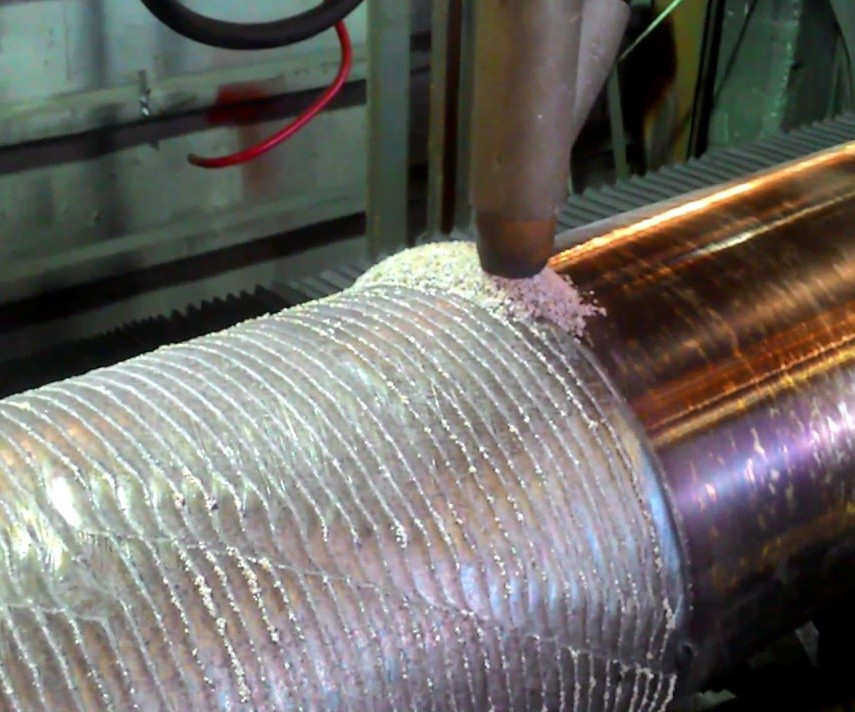

Центр защитных покрытий — Урал (ЦЗПУ) предлагает ремонт и восстановление валов напылением или наплавкой. Изношенные валы восстанавливаются различными способами, основными из которых являются наращивание изношенной поверхности слоем металла наплавкой или напылением (металлизацией).

Специалисты ООО ЦЗПУ напыляют рабочий слой и механической обработкой доводят посадочное место до требуемого размера. Предварительную и заключительную механические обработки мест под посадку производят на соответствующих токарно-винторезных и шлифовальных станках. Наше предприятие производит ремонт и восстановление валов напылением или наплавкой с восстановлением посадочных мест под полумуфты и подшипники, в том числе имеющие сплошную выработку по диаметру до 1,5—3 мм. Восстановление валов производится с учётом условий их эксплуатации, физического состояния. Восстановление напылением или наплавкой поможет вернуть деталь в рабочее состояние, повысить коррозийную и термическую стойкость поверхности, увеличить прочность. Во внимание берётся также характер повреждений и дефектов.

Во внимание берётся также характер повреждений и дефектов.

Напыление годится для восстановления любых посадочных мест на валах, где не нужно передавать большой вращающий момент через контакт с поверхностью. С помощью методики напыления мы успешно восстанавливаем валы редукторов, мотор редукторов, насосов.

Газотермическое напыление придает полное и принципиальное отсутствие термических структурных превращений и тепловых деформаций в детали вследствие низких температур нагрева при данной технологии восстановления не выше 250 градусов С, наличие открытых микропор в покрытии благоприятно влияет на условия работы пар трения, так как в порах постоянно удерживается незначительное количество смазки. Отличительной особенностью таких покрытий является однородная структура, низкая около 1,5 % и ниже пористость, что предотвращает усадку покрытия при эксплуатации деталей, равномерное распределение антифрикционных включений. Благодаря этому покрытие выдерживает длительные высокие цикличные нагрузки и перегрузки. Изношенные поверхности валов — шейки, цапфы должны быть подготовлены так, что бы наплавленный слой получался одинаковой толщины, иначе этот слой легко отслаивается, особенно при конической и овальной форме износа.

Изношенные поверхности валов — шейки, цапфы должны быть подготовлены так, что бы наплавленный слой получался одинаковой толщины, иначе этот слой легко отслаивается, особенно при конической и овальной форме износа.

При ремонте и восстановлении валов напылением или наплавкой, изношенные участки вала предварительно обрабатывают для придания поверхностям шероховатости, обезжиривают, затем напыляют подслой, обеспечивающий прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления.

Износу и смятию у валов подвергаются цапфы, шпоночные канавки, шлицы, поверхности под посадку шестерён, шкивов и других деталей, резьбовые участки. Ремонт и восстановление валов напылением или наплавкой производится тогда, когда трущиеся поверхности приобретают коническую, овальную, бочкообразную или седлообразную форму, шлицевые и шпоночные канавки становятся шире, из-за чего шпоночное соединение ослабляется, а в шлицевых соединениях возникают удары, резьба срезается, сминается и вытягивается. При неправильной эксплуатации изделий и износе эти участки подвергаются сколам, царапинам, выбоинам, задирам и другим повреждениям.

При неправильной эксплуатации изделий и износе эти участки подвергаются сколам, царапинам, выбоинам, задирам и другим повреждениям.

Основными преимуществами ремонта и восстановления валов в ООО ЦЗПУ является большой опыт работы по приданию компонентам дополнительных качественных характеристик, которые позволяют значительно повысить эффективность работы деталей машин и оборудования.

Примеры восстановления деталей наплавкой | Обслуживание и ремонт автомобиля

Коленчатый вал двигателя ГАЗ-51

износ шатунных шеек до диаметра менее 49,5 мм и коренных — менее 62,5 мм.

За сутки до подачи отобранных коленчатых валов на наплавку заглушают отверстия масляных каналов, выходящие на поверхности шеек. Для этого применяют конусные пробки, изготовленные из графитовой пасты (графитовый порошок, замешанный на жидком стекле до тестообразного состояния.) Пробки не должны выступать над поверхностью шейки.

Для наплавки шеек применяют высокоуглеродистую пружинную проволоку 2-го класса диаметром 1,6-1,8 мм с содержанием углерода 0,7-0,8 % (материал вала — сталь 45).

Для зашиты наплавляемого металла от воздуха и легирования его марганцем применяют флюс АН-348-А с размерами зерен 1-2 мм. Для легирования наплавляемого металла углеродом и хромом и получения надлежащей твердости к флюсу добавляют графит и феррохром.

Наплавку шеек осуществляют на следующем режиме: напряжение 23-25 В, сила тока 180-200 А, частота вращения вала 3,0-3,2 об/мин, шаг наплавки 4,0-4,5 мм/об, скорость подачи проволоки 1,9 м/мин при диаметре 1,6 мм или 1,6 м/мин при диаметре 1,8 мм.

Сначала наплавляют все шатунные шейки. После охлаждения наплавленных шеек проверяют биение вала по коренным шейкам. При биении более 0,15 мм производится правка коленчатого вала, затем наплавляют коренные шейки.

После наплавки и охлаждения коленчатого вала производят предварительное шлифование шатунных шеек, а затем коренных и разделку отверстий масляных каналов (зенкование специальным сверлом с режущей кромкой из победита). Затем очищают масляные каналы и окончательно шлифуют сначала шатунные шейки, а затем коренные..jpg?1429168978113)

Для наплавки шатунных шеек коленчатый вал устанавливают в центросместители, закрепленные в шпинделе и задней бабке наплавочного станка.

Коленчатый вал двигателя ЗМЗ-24

износ шатунных шеек до диаметра менее 56,5 мм, коренных шеек — менее 62,5 мм.

Технические требования: после наплавки и шлифования должны быть обеспечены требуемые размеры шатунных и коренных шеек, твердость поверхности.

Для наплавки шеек применяют специальную проволоку Св-15 диаметром 1,6-1,8 мм. На наплавляемую шейку под небольшим давлением (0,02-0,03 МПа) подают струю сжатого воздуха. Расстояние от воздушной трубки до поверхности шейки должно быть в пределах 150-170 мм.

Перед наплавкой шеек вала необходимо также, как и при наплавке стальных валов, закрыть отверстия масляных каналов графитовой пастой, зачистить поверхности шеек шлифовальной шкуркой до металлического блеска.

Наплавку шеек чугунных валов проволокой Св-15 производят на станке, оборудованном головкой для вибродуговой наплавки..jpg?1429168978113) Характерной особенностью наплавки чугунного коленчатого вала этой проволокой является то, что процесс происходит без вибрации электрода, т.е. отключенном механизме вибрации.

Характерной особенностью наплавки чугунного коленчатого вала этой проволокой является то, что процесс происходит без вибрации электрода, т.е. отключенном механизме вибрации.

Источник питания дуги электрическим током должен иметь жесткую внешнюю характеристику. В качестве источника тока лучше всего использовать сварочный выпрямитель ВДГ-300 или преобразователь ПСГ-500.

Допускается наплавка только шатунных или только коренных шеек. Диаметр коренных шеек после наплавки должен быть 66,0-66,3 мм, а шатунных 60,0-60,3 мм. Наплавленный слой металла после шлифования должен иметь твердость не ниже HRC 50.

Режим наплавки шатунных и коренных шеек почти одинаков, за исключением напряжения при наплавке, частоты вращения вала и шага наплавки. Эти параметры для шатунных и коренных шеек соответственно равны: напряжение при наплавке 17-18 и 18-20 В, частота вращения вала 2,3-2,6 и 2,0-2,2 об/мин, шаг наплавки 3,4-3,6 и 2,6-2,8 мм/об. Скорость подачи проволоки при наплавке шатунных и коренных шеек одинакова — 1,4-1,6 м/мин. Важное значение имеют и такие параметры, как вылет электродной проволоки и смещение электродов с зенита. Расстояние между концом мундштука и поверхностью наплавляемой шейки должно быть в пределах 10-13 мм, а электрод смещен с зенита в сторону, противоположную вращению вала, на 25-30″.

Важное значение имеют и такие параметры, как вылет электродной проволоки и смещение электродов с зенита. Расстояние между концом мундштука и поверхностью наплавляемой шейки должно быть в пределах 10-13 мм, а электрод смещен с зенита в сторону, противоположную вращению вала, на 25-30″.

После чернового шлифования отверстия масляных каналов на шатунных и коренных шейках вала зенкуют сверлом 14 мм, оснащенным пластинкой твердого сплава ВК8. Затем масляные каналы продувают сжатым воздухом, производят чистовое шлифование и полирование всех шеек коленчатого вала.

Как восстановить изношенный вал методом штамповки [с картинками]

- Автор сообщения: Юлия Бурова

- Сообщение опубликовано: 11 ноября 2021 г.

- Категория публикации: Belzona Educates / How To Series

ВВЕДЕНИЕ В РЕМОНТ ИЗНОШЕННОГО ВАЛА

Износ и повреждение вала

Валы являются важным компонентом вращающегося оборудования. Валы используются для передачи мощности от одной детали к другой или от машины, производящей энергию, к машине, которая ее поглощает. Валы обычно работают в погруженном или полупогруженном состоянии и подвержены коррозии или химическому воздействию. В горнодобывающей промышленности валы могут изнашиваться или повреждаться из-за вибрации, трения и воздействия абразивных сред. В морской промышленности повреждение сальниковой набивки и втулки вала вместе с истиранием песком и воздействием морской воды может привести к эрозионно-коррозионной коррозии валов. Кроме того, слишком большие шпоночные канавки, важнейший компонент, соединяющий вращающееся оборудование с валом, могут вызвать нарушение работы вала. Изношенные и поврежденные валы могут привести к останову всей машины. Следовательно, изношенные валы могут препятствовать или останавливать производство и приводить к потере доходов.

Валы используются для передачи мощности от одной детали к другой или от машины, производящей энергию, к машине, которая ее поглощает. Валы обычно работают в погруженном или полупогруженном состоянии и подвержены коррозии или химическому воздействию. В горнодобывающей промышленности валы могут изнашиваться или повреждаться из-за вибрации, трения и воздействия абразивных сред. В морской промышленности повреждение сальниковой набивки и втулки вала вместе с истиранием песком и воздействием морской воды может привести к эрозионно-коррозионной коррозии валов. Кроме того, слишком большие шпоночные канавки, важнейший компонент, соединяющий вращающееся оборудование с валом, могут вызвать нарушение работы вала. Изношенные и поврежденные валы могут привести к останову всей машины. Следовательно, изношенные валы могут препятствовать или останавливать производство и приводить к потере доходов.

Изношенная опорная поверхность вала бланшировальной машины

Традиционные методы ремонта вала

Изношенные и поврежденные валы обычно ремонтируются с использованием горячего процесса (сварка/механическая обработка или распыление горячего металла/механическая обработка). При отсутствии тщательного контроля эти традиционные методы могут привести к остаточному повреждению вала. Они также требуют разборки машины. Есть проблемы, связанные со сваркой и термическим напылением. Сварка может создавать тепловые напряжения, которые деформируют и деформируют металл, снижая его несущую способность. Напыление металла можно использовать только для ремонта повреждений размером до нескольких тысяч дюймов. Этих проблем и ограничений можно избежать, используя сочетание полимерной технологии и проверенных методов нанесения Belzona.

При отсутствии тщательного контроля эти традиционные методы могут привести к остаточному повреждению вала. Они также требуют разборки машины. Есть проблемы, связанные со сваркой и термическим напылением. Сварка может создавать тепловые напряжения, которые деформируют и деформируют металл, снижая его несущую способность. Напыление металла можно использовать только для ремонта повреждений размером до нескольких тысяч дюймов. Этих проблем и ограничений можно избежать, используя сочетание полимерной технологии и проверенных методов нанесения Belzona.

Вал, отремонтированный с помощью Belzona Solution

Belzona Shaft Wear Solution

Проблем и ограничений традиционных методов, таких как ремонт вала металлическим напылением , можно избежать с помощью комбинации полимеров и проверенных методов нанесения Belzona . Полимеры Belzona серии 1000 представляют собой ремонтных растворов холодного нанесения , которые часто можно выполнять на месте. Таким образом, время простоя и производственные затраты, которые могут быть понесены, сведены к минимуму.

Таким образом, время простоя и производственные затраты, которые могут быть понесены, сведены к минимуму.

Решение Belzona требует, чтобы поверхность была подготовлена для получения грубого, неправильного профиля. Затем продукт легко наносится с помощью простых ручных инструментов и дает время для отверждения. Поскольку пастообразные компаунды Belzona чувствительны к теплу, весь процесс отверждения можно ускорить, нагревая ремонтируемую поверхность. Это помогает сократить время ремонта и позволяет быстро возвращать валы в эксплуатацию, что сводит к минимуму время простоя.

Ремонт изношенного вала с использованием формирователя и Belzona 1111

Посмотрите наш ремонт изношенного вала

Для этого ремонта мы использовали Belzona 1111 (Super Metal), предварительно изготовленный шаблон из нержавеющей стали, Belzona 9111 (очиститель/обезжириватель), Belzona 9411 (Release Agent) и несколько инструментов из нашего механического цеха. Сначала мы очистили место ремонта, нанесли разделительную смазку на внутреннюю поверхность шпангоута и область вокруг места ремонта. Затем Belzona 1111 тщательно перемешали и нанесли на внутреннюю поверхность шпангоута и ремонтную зону вала, образуя пик к центру. Затем преобразователь был зажат вокруг вала и закреплен на месте с помощью крепежных деталей. Выделившийся продукт осторожно удаляют. После затвердевания шпатлевку удаляли, а место ремонта зачищали наждачной бумагой, чтобы убрать все острые края.

Сначала мы очистили место ремонта, нанесли разделительную смазку на внутреннюю поверхность шпангоута и область вокруг места ремонта. Затем Belzona 1111 тщательно перемешали и нанесли на внутреннюю поверхность шпангоута и ремонтную зону вала, образуя пик к центру. Затем преобразователь был зажат вокруг вала и закреплен на месте с помощью крепежных деталей. Выделившийся продукт осторожно удаляют. После затвердевания шпатлевку удаляли, а место ремонта зачищали наждачной бумагой, чтобы убрать все острые края.

ПРИНАДЛЕЖНОСТИ И ИНСТРУМЕНТЫ, НЕОБХОДИМЫЕ ДЛЯ РЕМОНТА ИЗНОШЕННОГО ВАЛА С ПОМОЩЬЮ БЕЛЗОНА И BELZONA 1111

РЕМОНТ ИЗНОШЕННОГО ВАЛА С ПОМОЩЬЮ BELZONA 1111

- Очистка изношенного вала

Тщательно очистите всю поверхность от грязи и других загрязнений .

- Выточка Шлифовальная машина для вала

l, оснащенная подходящим диском для подрезания вала на 1/16″ (1,5 мм) по окружности.

- Обезжирить изношенный вал

Очистите подготовленную поверхность с помощью Belzona 9111 (очиститель/обезжириватель), чтобы удалить все поверхностные загрязнения.

- Нанесите разделительный состав

Нанесите Belzona 9411 (разделительный состав) на внутреннюю поверхность каркаса.

- Нанесите разделительный состав на поврежденный вал

Нанесите Belzona 9411 (разделительный состав) на участок, окружающий место ремонта Достигается равномерный цвет без каких-либо полос.

- Wet Out Form

Нанесите тонкий слой смеси Belzona 1111 на внутреннюю поверхность шпатлевки.

- Плотно нанесите

Нанесите тонкий слой смешанного материала на вал, плотно прижав его к шероховатому профилю.

- Сформируйте пик

Сформируйте пик по направлению к центру области нанесения.

- Расположите формирователь вала

Расположите шпангоут вокруг вала.

- Формирователь вала зажима

Закрепите шаблон в нужном положении с помощью крепежных деталей, убедившись, что лишний материал выдавливается с концов шаблона

- Удаление излишков

Удалите излишки материала и дайте нанесенному материалу высохнуть.

- Удаление накладки

После затвердевания осторожно снимите болты и накладку.

- Сглаживание

Зачистите поверхность области нанесения наждачной бумагой.

Эпоксидные растворы Belzona можно использовать для ремонта изношенных валов. Belzona также предлагает решения широкого спектра инженерных проблем и ремонтных ситуаций.

Заинтересованы в приобретении композитов Belzona на основе эпоксидной смолы?

Покупка Belzona

Примечание. Мы несем ответственность за защиту вашей конфиденциальности и гарантируем полную конфиденциальность ваших данных.

Юлия Бурова

Юлия Бурова, Директор по маркетингу, Belzona Inc., Майами, Флорида, США

Теги: Belzona 1111, эпоксидная смола, ремонт шпоночных пазов, восстановление металла, ремонт вала, эпоксидная смола для ремонта вала, методы ремонта вала, сварка для ремонта вала, изношенный вал

Юлия Бурова

Юлия Бурова, Директор по маркетингу, Belzona Inc., Майами, Флорида, США

Восстановление зачищенных поверхностей вала и подшипника в соединениях с натягом с помощью твердого хромирования — Tarbiat Modares University Journals System

Том 16, выпуск 9 (11-2016)

Модарес Машиностроение 2016, 16(9): 57-64 |

Вернуться к просмотру страницы проблем

20.1001.1.10275940.1395.16.9.39.8

Скачать цитирование:

BibTeX | РИС | КонецПримечание | Медларс | Процит | Менеджер ссылок | РефВоркс

Отправить ссылку по адресу:

Mendeley

Zotero

RefWorks

Seifi R, Abasi K. Восстановление зачищенных поверхностей вала и подшипника в соединениях с натягом твердым хромированием. Модарес Машиностроение 2016; 16 (9):57-64

Восстановление зачищенных поверхностей вала и подшипника в соединениях с натягом твердым хромированием. Модарес Машиностроение 2016; 16 (9):57-64

URL: http://mme.modares.ac.ir/article-15-8062-ru.html

Восстановление зачищенных поверхностей вала и подшипника в соединениях с натягом методом твердого хромирования

Рахман Сейфи * , Kaveh Abasi

Abstract: (3904 Views)

Фитинг с натягом широко используется в промышленности для соединения валов и втулок. Этот тип соединений широко используется в качестве опоры подшипниковых деталей машин. Многократная разборка вала и втулки с натягом, производимая для ремонта и технического обслуживания деталей машин, может привести к серьезным повреждениям поверхности стыкуемых деталей в зависимости от шероховатости и качества поверхности соприкосновения стыкуемых деталей. Втулки обычно являются расходными деталями, но части вала представляют собой длинные интегрированные и сложные детали, поддерживающие другие компоненты машины. Таким образом, предоставление способа ремонта поверхности вала может считаться критическим и приводит к восстановлению поврежденного вала и снижению затрат. В этом исследовании мы исследовали влияние шероховатости поверхности натяга на прочность, коэффициент трения контактной поверхности и повреждение поверхности соединений с натягом во время процедуры разборки. Метод конечных элементов и экспериментальный анализ были проведены для оценки коэффициента трения на контактной поверхности деталей соединения. Также были применены увеличенные изображения контактных поверхностей, чтобы оценить степень повреждения контактной поверхности после разборки деталей соединения. Для ремонта поверхности вала было предложено твердое хромирование, и было экспериментально измерено влияние твердого хромирования на прочность соединений вала и втулки. Полученные результаты подтверждают успешное применение твердого хромирования при ремонте поверхности вала, так что прочность восстановленных соединений валов была равна, а в некоторых случаях даже больше, чем у исходных соединений.

Таким образом, предоставление способа ремонта поверхности вала может считаться критическим и приводит к восстановлению поврежденного вала и снижению затрат. В этом исследовании мы исследовали влияние шероховатости поверхности натяга на прочность, коэффициент трения контактной поверхности и повреждение поверхности соединений с натягом во время процедуры разборки. Метод конечных элементов и экспериментальный анализ были проведены для оценки коэффициента трения на контактной поверхности деталей соединения. Также были применены увеличенные изображения контактных поверхностей, чтобы оценить степень повреждения контактной поверхности после разборки деталей соединения. Для ремонта поверхности вала было предложено твердое хромирование, и было экспериментально измерено влияние твердого хромирования на прочность соединений вала и втулки. Полученные результаты подтверждают успешное применение твердого хромирования при ремонте поверхности вала, так что прочность восстановленных соединений валов была равна, а в некоторых случаях даже больше, чем у исходных соединений.

Ключевые слова: Соединение с натягом, Анализ методом конечных элементов, Прочность на растяжение, Твердое хромирование

Полный текст [PDF 597 КБ]

(5123 загрузки)

Тип статьи: Исследовательская статья |

Предмет:

Инструментарий

Получено: 7 июня 2016 г. | Принято: 4 августа 2016 г. | Опубликовано: 11.09.2016

Добавьте свои комментарии к этой статье: Ваше имя пользователя или адрес электронной почты:

| Права и разрешения | |

Эта работа находится под лицензией Creative Commons Attribution-NonCommercial 4.

| |