Высокий отпуск применяют для: Цель отпуска стали. Виды и параметры проведения процесса

Содержание

Цель отпуска стали. Виды и параметры проведения процесса

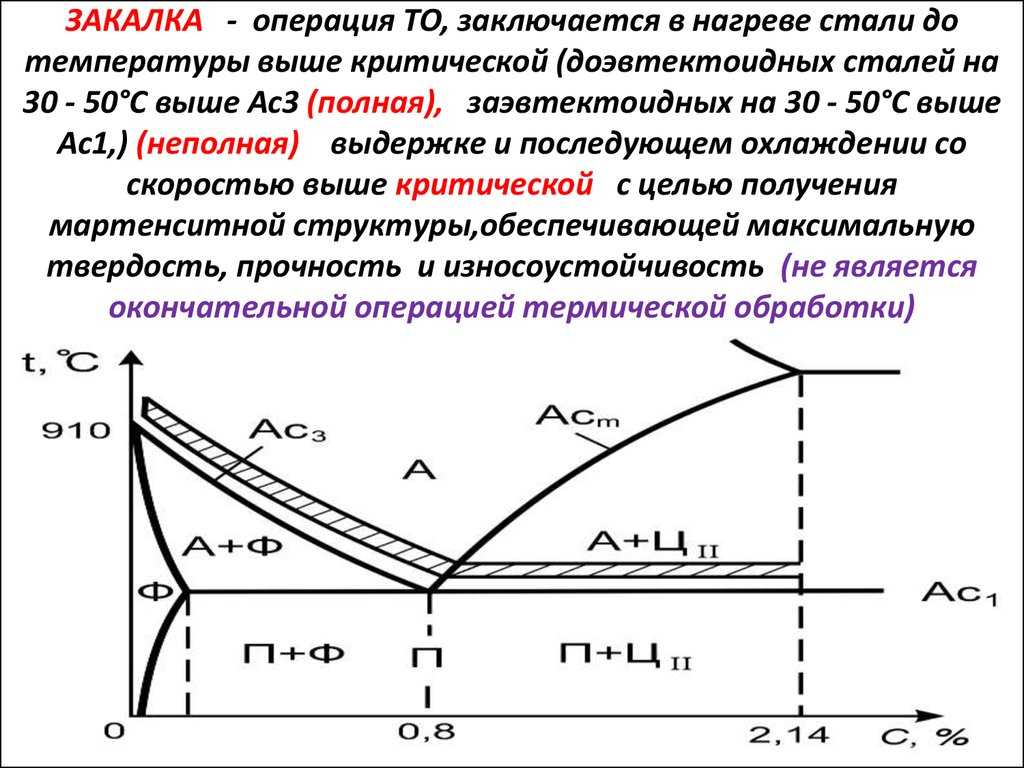

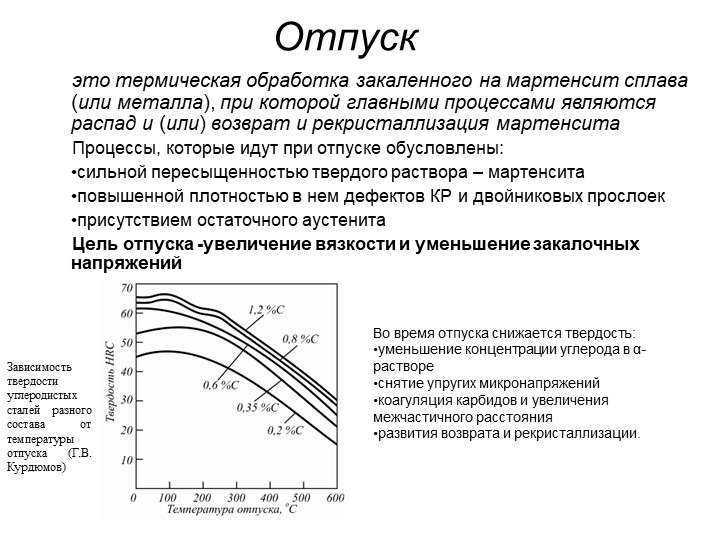

Отпуск представляет собой процесс термообработки закаленной стали, предусматривающий ее нагрев. При этом температура должна быть меньше ее значения в критической точке Ac1. Проведение данной операции преследует цель получения требуемой совокупности механических качеств и формирования у металла равновесной структуры. В ходе процедуры отпуска завершаются фазовые трансформации в мартенсите, а микроструктура обретает очень устойчивое состояние.

Что это такое

Термическая технология отпуска используется для деталей, подвергшихся закалке. Необходимость в ее проведении обусловлена возникновением в металле изготовления внутренних напряжений в ходе его закаливания. По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

Устранение этих последствий осуществляется выполнением таких действий:

-

разогрев изделий в печах. Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C;

Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C;

-

выдерживание на протяжении требуемого временного интервала – от пятнадцати минут до нескольких часов; -

медленное постепенное охлаждение.

В результате такой последовательности мероприятий выделится излишний углерод (элемент С), структура сплава перестроится и станет более упорядоченной, а кристаллическое строение избавится от дефектов. Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне.

Разновидности

Самой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.

Низкий отпуск

Термическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

-

степень химической инертности; -

показатель твердости; -

повышается уровень пластичности; -

возрастают прочностные характеристики.

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность.

Средний отпуск

Этот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

не проявляются в ходе активной диффузии частиц элемента углерод (С).

Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок.

Высокий отпуск

Термообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

В результате:

-

внутреннее напряжение, имеющее место в металле, снижается на 95 процентов; -

повышается показатель ударной вязкости; -

возрастает уровень пластичности материала.

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Отпуск сталей легированных. Особенности

Производятся стали данного типа путем введения в железо-углеродный сплав некоторых легирующих добавок, включающих такие элементы, как вольфрам (W), ванадий (V) и хром (Сr). За счет этого совокупность его физико-химических характеристик претерпевает значительные изменения. Именно легирующие компоненты при определенных температурных режимах процессов разогрева и охлаждения становятся центрами кристаллизации. Поэтому выбор условий термообработки требует особо тщательного подхода.

Все главные свойства сталей с легирующими добавками – физико-химические характеристики, фазовые, в том числе равновесные состояния, строение – являются параметрами производными от температуры разогрева. Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Островки хрупкости

Рассматриваемая термообработка требует тщательного соблюдения требований, касающихся температурного режима на протяжении всего цикла. Причина – возможность появления т.н. отпускной хрупкости.

Происходит это явление, когда температура обрабатываемой детали начинает принимать значения из определенных диапазонов числовых значений. Именно эти диапазоны получили название «островки хрупкости». Сопровождается данное явление структурными изменениями (могут быть как обратимыми, так необратимыми) в конструкционных сплавах и сталях с легирующими добавками, вызывающими ухудшение их характеристик. Проявляется это в:

-

неравномерном протекании процесса диффузии частиц углеродсодержащих компонентов; -

нарушении кристаллического строения металла; -

возрастании хрупкости сплава до критического уровня.

Отпускную хрупкость принято подразделять на два рода. Принадлежность этой характеристики к одному из них определяет температурный диапазон, а также факторы, связанные с произошедшими в структуре материала нарушениями.

Хрупкость первого рода

Наблюдается такая хрупкость чаще всего, когда температура детали находится в пределах + 250°C≤Т≤ +400 °C. Проявляется она, практически у всех углеродистых конструкционных сплавов и является необратимой. В случае перехода металла в это состояние он теряет пригодность к эксплуатации и обычно отправляется на переплавку. Не допустить появление хрупкости I-го рода можно. Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Хрупкость второго рода (обратимая)

Появляется хрупкость второго рода, как правило, при разогреве изделия до температуры в диапазоне + 500°C≤Т≤ +550 °C. Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

-

изделие повторно подвергается разогреву до отметки не ниже 500°C; -

деталь помещается в среду, изменяющую свое агрегатное состояние – масляную, где ей обеспечивается ускоренное охлаждение.

Имеется еще один вариант решения проблемы: в сплав вносятся такие элементы, как вольфрам либо молибден. Количество первого должно составлять где-то 1% от общего веса сплава, а второго – не меньше 0,3% и не больше 0,4%.

Ну а самый надежный способ ухода от необходимости решать эту проблему – нагревать изделие так, чтобы его температура не принимала значение в диапазоне «островка отпускной хрупкости второго рода».

Особенности термообработки инструментальных сталей

Все вышеперечисленные методы отпуска сплавов подходят для термообработки стальной продукции с содержанием элемента углерод, не превышающим 0,7%. Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные.

Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные.

Сплавы быстрорежущие инструментальные

Подвергать такие сплавы отпуску не рекомендуется по причине наличия в их составе ванадия, кобальта (Со), молибдена, вольфрама. При нагреве физико-химические характеристики этих элементов изменений не претерпевают, поскольку они весьма устойчивы к воздействию повышенных температур. Заменить отпуск можно многоступенчатой закалкой, предусматривающей разогрев:

-

первичный – до температуры Т=800°C; -

вторичный – до Т=1050°C; -

финишный – до температуры Т=1200°C;

с последующим ускоренным охлаждением в масляной рабочей среде.

Сплавы инструментальные обычные

Термообработка сплавов данного типа – процесс двухэтапный:

-

закалка в соляных расплавах. Проводится при температуре + 450°C≤Т≤ +500 °C;

Проводится при температуре + 450°C≤Т≤ +500 °C;

-

двойной отпуск длительностью, не превышающей один час, при температуре +550°C≤Т≤ +600 °C.

Следует учесть один важный момент, касающийся отпускной способности II-го рода: при разогреве инструментальных сталей она исключается.

Отпуск стали в бытовых условиях

Домашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

-

В обычных домашних печах разогреть сплав до требуемой высокой температуры просто невозможно. Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

-

Проведение термообработки предполагает работу в защитной среде в виде селитры – аммонийной, калийной и т.д., щелочных соединений или масел. Однако каждому веществу присущи индивидуальные температурные отличия. За примерами далеко ходить не надо. Так, составы, в основе которых находится селитра, в ходе разогрева до высоких (критичных) температур могут взорваться. Это негативно отразится на здоровье домашнего мастера. -

Отпуск без задействования защитной среды отрицательно скажется на качественных характеристиках самого металла. Причина – без нее материал будет остывать ускоренными темпами. Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости. -

Также принимать во внимание следует температурную хрупкость I-го рода (+250°C≤Т≤ +400 °C). Неправильный температурный режим серьезно повлияет на качество металла, вплоть до его необратимого разрушения.

Заключение

В металлургии применяется технологический процесс, получивший название двойной отпуск. Цель его проведения – увеличение степени вязкости обрабатываемой детали без снижения показателя твердости. Он включает два отпуска, которые так и называются: «первый» и «второй». Отличаются эти два процесса не только последовательностью выполнения, но и температурой разогрева обрабатываемого изделия. Во втором отпуске углеродистых сплавов она ниже по сравнению с первым на 20-40 градусов, а при термообработке сталей инструментальных – на 50 градусов.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Отпуск стали — режимы, виды, температура отпуска и свойства стали после процесса

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Почему уходят высокопотенциальные сотрудники — Блог BambooHR

Великая отставка началась неспроста — и работодатели не могут винить в этом только пандемию COVID-19. Но даже несмотря на то, что сотрудники в подавляющем большинстве хотели иметь варианты удаленной работы, предоставление этих возможностей на самом деле не удерживало сотрудников с высоким потенциалом (HIPO) (или вообще любых в этом отношении).

По данным Microsoft, «более 40 процентов рабочей силы по всему миру рассматривают [ред] возможность ухода от своего работодателя» в 2021 году. Почему? Потому что принципы удержания сотрудников HIPO одинаковы независимо от того, работают они в офисе или где-то еще, и речь идет не только о том, чтобы дать им больше денег.

В этой статье мы рассмотрим, почему сотрудники решают уйти и что делать, если увольняется высокоэффективный сотрудник. Затем мы обсудим, как привлечь лучших сотрудников, чтобы они решили остаться.

Почему уходят перспективные сотрудники?

Легко предположить, что сотрудники увольняются, потому что чувствуют себя перегруженными и недоплачиваемыми. Однако это предположение верно лишь отчасти. В картине гораздо больше, чем отработанные часы и заработанная зарплата. Итак, давайте рассмотрим эти два предположения, а затем обсудим еще несколько глобальных тенденций в рабочей силе, которые помогут ответить на вопрос, почему сотрудники с высоким потенциалом уходят.

Сотрудники чувствуют себя переутомленными

В декабре 2020 года SHRM сообщила, что из числа сотрудников, перешедших на удаленную работу во время пандемии:

- 45% регулярно работали в течение недели больше часов, чем раньше

- 70% должны были работать по выходным

Опрос Microsoft 2021 года подтверждает эти выводы:

- 54% респондентов глобального опроса чувствуют себя переутомленными

- 39% чувствуют себя истощенными

- 20% «говорят, что их работодатель не заботится об их балансе между работой и личной жизнью»

Почему это переутомление происходит сейчас больше, чем раньше? Для начала встречи. Среднее время встречи теперь на 10 минут больше, чем раньше. Еще хуже то, что 62 процента встреч и звонков являются незапланированными или случайными.

Другая причина — чаты. Microsoft обнаружила, что «средний пользователь Teams [отправлял] на 45 % больше чатов в неделю и на 42 % больше на человека в нерабочее время». Несмотря на увеличение количества рабочих сообщений, 50 процентов людей по-прежнему отвечали менее чем за пять минут.

Несмотря на увеличение количества рабочих сообщений, 50 процентов людей по-прежнему отвечали менее чем за пять минут.

Сотрудникам недоплачивают

На первый взгляд кажется, что зарплата сотрудников соответствует современным тенденциям. Несмотря на пандемию, как сообщает исследовательский центр Pew Research Center, «у большинства американских рабочих рост заработной платы не изменился».

Но если копнуть глубже, станет ясна другая реальность. Например:

- Рабочие с более низкой заработной платой столкнулись с более резкими потерями рабочих мест, что стабилизировало среднюю заработную плату, в то время как в противном случае она должна была бы снизиться.

- Годовой уровень инфляции в США в октябре 2021 года достиг 6,2 процента, что является самым высоким показателем за более чем 30 лет, но работодатели, возможно, не сопоставили это с повышением заработной платы.

- Средний недельный заработок женщин по-прежнему составляет лишь 83,3% от заработка белых мужчин.

- Для чернокожих это всего 71,7% заработка белых мужчин.

Мир труда меняется

Несмотря на то, что эти результаты важны для ответа на вопрос, почему сотрудники предпочитают увольняться, другие нарушения в сфере труда также способствуют уходу высокопотенциальных сотрудников в поисках более зеленых пастбищ:

- HIPO таланты нужны во всем мире. Благодаря вариантам удаленной работы открывается гораздо больше возможностей трудоустройства для тех, кто хочет сменить должность или перейти в компанию, которая лучше соответствует их профессиональным и личным целям.

- Тесное взаимодействие в коллективе уменьшилось , что означает, что многие работники, включая сотрудников HIPO, чувствуют себя более изолированными на работе. Они хотят более привлекательных профессиональных отношений (а также социальных) и пытаются найти их в другом месте.

- Часто бывает несоответствие между строгим графиком и ожиданиями Сотрудникам HIPO приходится встречаться и то, что, по их мнению, нравится руководителям компаний, а именно: большая гибкость работы, более высокая заработная плата и общий вид превосходства.

Сотрудникам не нравится несправедливость (реальная или предполагаемая), и они увольняются, чтобы дать отпор корпоративной культуре.

Сотрудникам не нравится несправедливость (реальная или предполагаемая), и они увольняются, чтобы дать отпор корпоративной культуре.

Когда высокоэффективный сотрудник уходит в отставку, нужно сделать больше, чем просто пожелать ему удачи и отправить в путь. Это время для сбора отзывов, анализа данных и построения долгосрочных отношений. Без этой информации и приверженности работодатели не могут рассчитывать на замедление потока увольнений.

Создайте лучший план увольнения

Эксперты по менеджменту в Harvard Business Review говорят, что «невнимание к процессу увольнения является ошибкой. …То, как руководство обращается с увольняющимися сотрудниками, посылает четкий сигнал о том, соответствует ли организация принятым обязательствам и ценностям».

Они рекомендуют организациям воспринимать увольнение не как разрыв рабочих отношений, а как окончание учебы. Компании должны помочь в переходе на другую работу и помочь уходящим сотрудникам подготовиться к будущему успеху, о чем мы поговорим подробнее в следующем разделе.

Вот несколько советов, которым следует следовать при составлении плана увольнения, который принесет столько же пользы работодателям, сколько и увольняющимся сотрудникам:

- Завоевывайте и поддерживайте доверие на протяжении всего процесса, в том числе во время выходного собеседования.

- Соответствовать всем юридическим и нормативным обязательствам.

- Согласуйте процесс с целями компании и задачами отдела кадров.

- Пусть данные управляют любыми изменениями.

- Используйте стратегический и системный подход.

- Будьте вдумчивыми, целеустремленными и гибкими.

- Двигайтесь вперед с тем, что вы узнали.

Просто помните, что не у всех сотрудников одинаковые потребности в уходе и желание продолжать работу. Увольнение с работы может быть очень личным, эмоциональным событием. Крайне важно, чтобы HR рассматривал каждый случай с максимальной осторожностью, чтобы учесть различные потребности.

Продолжение отношений

Одна из больших ошибок работодателей состоит в том, что они разрывают все связи с увольняющимся сотрудником HIPO. Однако есть вероятность, что вы упускаете из виду постоянные сетевые отношения, которые впоследствии могут принести пользу обеим сторонам.

Кроме того, количество сотрудников-бумерангов (повторно нанятых выпускников) становится все более важным стратегическим источником талантов. В последнем годовом отчете PeoplePath более половины компаний сообщают, что до пяти процентов их новых сотрудников — это сотрудники-бумеранги.

Вот несколько советов, как поддерживать хорошие отношения с талантами HIPO:

- Своевременно обновляйте данные о выпускниках, включая контактную информацию, сведения о текущем работодателе и должности.

- Оставайтесь на связи ежеквартально с помощью интегрированной в отдел кадров корпоративной программы для выпускников, которая создает сообщество талантливых сотрудников, ушедших из HIPO.

- Предложите выступить в качестве рекомендателя, а когда они все-таки воспользуются вами, обязательно свяжитесь с ними, чтобы сообщить им, что вы говорили с их потенциальным работодателем, и узнать, не захотят ли они вернуться.

Как привлечь сотрудников HIPO

Хорошая новость заключается в том, что работодатели могут сделать что-то, чтобы удержать своих сотрудников HIPO, — привлечь их. В последнее время вы много слышали о важности вовлеченности сотрудников, и не зря. На этом процветают миллениалы и представители поколения Z. Поскольку они являются будущими лидерами компании, подготовка сотрудников с высоким потенциалом для руководящих должностей является обязательной.

Вот как можно привлечь сотрудников HIPO к работе:

- Разработайте стратегию удержания сотрудников , чтобы определить области, в которых вы можете улучшить условия труда и повлиять на позитивные изменения.

- Обеспечьте прозрачность информации, предоставив доступ к информативным данным, таким как общая производительность компании или результаты опроса удовлетворенности сотрудников компании.

Это вселяет в сотрудников с высоким потенциалом уверенность в том, что вы слушаете, и в том, что их участие имеет значение.

Это вселяет в сотрудников с высоким потенциалом уверенность в том, что вы слушаете, и в том, что их участие имеет значение. - Дайте обзор корпоративной стратегии. HIPO должны найти свою цель, зная, как их работа вписывается в успех компании.

- Организуйте наставничество и предоставьте доступ высшему руководству. Позволяет внедрить сотрудников в свою компанию.

- Обеспечьте большую ответственность, профессиональное развитие и возможности продвижения по службе. Целеустремленные, амбициозные сотрудники хотят продвигаться по карьерной лестнице, и им нужно дать шанс проявить себя.

- Демонстрируйте признательность и признание как лично, так и публично. Всегда приятно, когда твой труд признают.

- Помогите им найти собственный карьерный путь. Сотрудники HIPO проявляют большую приверженность делу, когда знают, куда они направляются и как.

Могут ли листья конопли поднять настроение?

Листья каннабиса поднимают настроение? Это один из тех вопросов, которые существуют вечно… Присоединяйтесь к нам в поисках ответов!

Вопрос о том, могут ли листья каннабиса вызвать кайф, — это вопрос, на который у многих людей есть разные ответы. Но правдоподобный ответ, который на самом деле отвечает на вопрос, вам редко предложат.

Итак, позвольте дать вам окончательный ответ: Да, курение веерных листьев каннабиса МОЖЕТ вызвать у вас кайф.

КАННАБИНОИДЫ ПО ВСЕМУ РАСТЕНИЮ

Все растение каннабиса, за исключением внутренней части стеблей и корней, содержит определенные каннабиноиды. Это связано с тем, что смоляные железы расположены по всему растению. Некоторые части, такие как веерные листья, производят/содержат только следовые количества желаемых каннабиноидов CBD и THC. Хотя упомянутые железы есть и в этом виде листьев.

Листья каннабиса бывают разных типов. Каждый, кто внимательно рассматривал шишки конопли, уже должен был заметить, что они состоят из большой части сверкающих трихом листьев. Однако листья, окружающие шишки, не должны быть отнесены к той же категории, что и большие веерные листья, когда речь идет о содержащихся количествах ТГК и КБД.

Однако листья, окружающие шишки, не должны быть отнесены к той же категории, что и большие веерные листья, когда речь идет о содержащихся количествах ТГК и КБД.

Теоретически можно курить почти что угодно. Если вы можете поджечь его, вы, вероятно, можете его выкурить! И как только что-то еще, кроме кислорода, попадает в ваши легкие, вы вполне можете почувствовать гудение.

Но получение кайфа от курения того, что горит, обычно не связано с возможным содержанием каннабиноидов и в целом может быть рискованным. Вы когда-нибудь слышали об отравлении угарным газом?

Еще одна вещь, о которой следует помнить, это то, что листья конопли могли быть обработаны неизвестными удобрениями, поэтому вас может ожидать совершенно неизвестная и совершенно рискованная поездка. Так что, если вы не уверены, как растение было выращено, вы можете избегать его вообще.

ТРЕБУЕТСЯ МНОГО ЛИСТЬЕВ, ЧТОБЫ ПОДНЯТЬСЯ

Листья растения каннабиса могут содержать некоторые интересные каннабиноиды, но их потребуется много, чтобы действительно вызвать кайф. Как правило, листья растения содержат от 0 до 4% ТГК и КБД, поэтому просто случайная горсть может не помочь вам.

Как правило, листья растения содержат от 0 до 4% ТГК и КБД, поэтому просто случайная горсть может не помочь вам.

Но если вы обрезали свой урожай и сохранили листья, которые торчали из настоящих бутонов, вы можете заметить, что на этих листьях и соответствующих стеблях действительно есть трихомы ТГК, которые видны даже невооруженным глазом.

Итак, резюмируя: Существует широкий спектр различных листьев. В зависимости от конкретного растения, части растения, на которой вырос лист, и конкретного штамма, все листья содержат разные каннабиноидные профили.

Поэтому очень трудно сказать, «если» или «как» листья каннабиса могут на самом деле поднять вас — и, конечно, ваша переносимость также играет здесь важную роль!

ЯВЛЯЕТСЯ ЛИ КУРЕНИЕ ЛИСТЬЯ КОНОПЛИ ВАШИМ ЛУЧШИМ ВАРИАНТОМ?

Принимая во внимание тот факт, что курение в целом может быть неприятным и вредным для легких, определенно есть лучшие способы извлечь выгоду из возможно довольно низкого содержания каннабиноидов в ваших листьях каннабиса.

1. Использование вапорайзера

Вообще говоря, вейпинг всегда лучше, чем курение. Поскольку вы можете контролировать температуру испарителя, вы можете контролировать, какие части растения извлекаются, фактически не сжигая их.

Если вы просто подожжете каннабис в косяке, трубке, косяке или бонге, вы также высвободите вредные вещества, такие как смола и другие канцерогены. Когда вы просто курите каннабис, поджигая его, 80% образующегося дыма состоит из непсихотропных и бесполезных с медицинской точки зрения веществ.

Когда вы испаряете марихуану при правильной температуре, до 95% вейпа, который вы принимаете, на самом деле состоит из каннабиноидов — эти цифры говорят сами за себя, вам не кажется?

Таким образом, выпаривание листьев — отличный способ воспользоваться содержащимися каннабиноидами, не подвергая себя неизвестному вреду или риску. Мы можем смело рекомендовать этот метод!

2. Съедобные продукты из каннабиса

Съедобные продукты из каннабиса становятся все более и более популярными, но в этом случае есть и обратная сторона. Когда вы употребляете каннабис перорально, каннабиноиды будут транспортироваться в вашу эндоканнабиноидную систему не через легкие, а через печень.

Когда вы употребляете каннабис перорально, каннабиноиды будут транспортироваться в вашу эндоканнабиноидную систему не через легкие, а через печень.

Когда каннабиноиды всасываются через печень, в организм действительно попадает гораздо меньшее количество проглоченных каннабиноидов — другими словами, употребление каннабиса — не самый эффективный способ употребления каннабиса.

Приготовление пищи с каннабисом — отличный вариант, если у вас есть много высококачественных шишек, которыми вы хотите наслаждаться в некоторых съедобных продуктах для более длительного эффекта и более здорового потребления. Однако, если у вас есть только листья с низким содержанием каннабиноидов, это может не привести к тому состоянию ума, к которому вы, возможно, стремитесь.

3. Экстракты каннабиса

Если вы все еще не знаете, что делать с листьями, и собираетесь просто выбросить их в мусорное ведро, остановитесь! Это было бы полным расточительством. От них точно есть что почерпнуть. Хороший способ справиться с небольшим количеством каннабиноидов на листьях — просто извлечь их.

Хороший способ справиться с небольшим количеством каннабиноидов на листьях — просто извлечь их.

Существует множество способов получения экстрактов каннабиса, но самый безопасный и простой способ извлечения чистых каннабиноидов из листьев – это использование гашиш-генератора Ice-O-Lator. С помощью этого инструмента вы сможете извлечь только трихомы, прилипшие к листьям, и стебли из листьев.

Извлекаемое количество, конечно, будет значительно меньше, чем при применении тех же методов к обычным шишкам, но тем не менее, кое-что можно получить. Так почему бы не приложить усилия?

ДЕКАРБОКСИЛИРОВАНИЕ ЛИСТЬЕВ, ЧТОБЫ ДЕЛАТЬ ИХ АКТИВНЫМИ

Итак, мы установили, что листья каннабиса действительно содержат трихомы и действительно могут вызвать кайф. Курение или вейпинг не обязательно лучший способ употребления листьев, потому что трихомы менее сконцентрированы в этой части анатомии растения, хотя вейпинг, безусловно, вкуснее. Чтобы максимально использовать эти трихомы, гораздо лучше приготовить пищевые продукты или экстракты.

Тем не менее, сырой каннабис не содержит ТГК и не дает вам опьянения; Вот почему невозможно получить кайф, просто бросив несколько листьев в салат. Вместо этого сырые листья и цветы содержат каннабиноидную кислоту ТГКК, которая при нагревании превращается в ТГК. Этот процесс называется декарбоксилированием и включает удаление карбоксильной группы из молекулы.

При курении или вейпинге тепла пламени или спирали достаточно для выполнения этого процесса. Вейпинг — гораздо более эффективный способ дозирования каннабиса, поскольку можно контролировать температуру, а это означает, что более или менее можно декарбоксилировать сразу. Когда дело доходит до изготовления пищевых продуктов и экстрактов, вам необходимо заранее декарбоксилировать растительный материал, чтобы убедиться, что он насыщен ТГК. Вот как это сделать.

КАК ДЕКАРБОКСИЛИРОВАНИЕ ЛИСТЬЕВ КАННАБИСА

Декарбоксилирование можно легко провести дома на кухне, используя духовку или даже микроволновую печь. Независимо от устройства, предпосылка одна и та же. Ваши листья должны подвергаться воздействию температуры от 105 до 116°C. Гораздо выше, и ценные молекулы начинают разлагаться; любые более низкие и менее адекватные уровни THCA преобразуются в THC. Прежде чем декарбоксилировать растительный материал, можно разделить высушенные листья на более мелкие части. Используйте ножницы, чтобы грубо нарезать листья и увеличить площадь поверхности.

Независимо от устройства, предпосылка одна и та же. Ваши листья должны подвергаться воздействию температуры от 105 до 116°C. Гораздо выше, и ценные молекулы начинают разлагаться; любые более низкие и менее адекватные уровни THCA преобразуются в THC. Прежде чем декарбоксилировать растительный материал, можно разделить высушенные листья на более мелкие части. Используйте ножницы, чтобы грубо нарезать листья и увеличить площадь поверхности.

Если вы решили декарбоксилировать листья в духовке, начните с предварительного нагревания примерно до 110°C. Положите обработанные листья на лист бумаги для выпечки и «выпекайте» их в течение 45 минут.

Если вы решили использовать микроволновую печь, просто разложите обработанные листья на тарелке и подожгите их в течение 2–3 минут. Остановите процесс на полпути, чтобы дать им перемешать, чтобы убедиться, что все листья были одинаково подвержены теплу.

Более экзотический способ декарбоксилирования запасов листьев — использовать метод sous vide.

Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C;

Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C;