Закалка нержавейки: можно ли это сделать самому и как

Содержание

Закалка нержавеющей стали / Термообработка металла / Услуги / Гальванокама

Главная

Услуги

- __/uslugi/__

Термообработка металла

- __/uslugi/termoobrabotka/__

Закалка нержавеющей стали

Назад

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

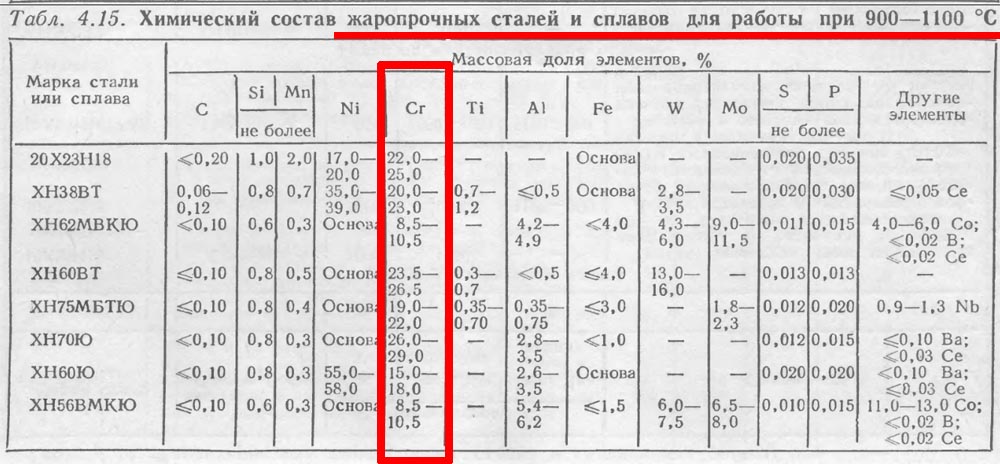

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

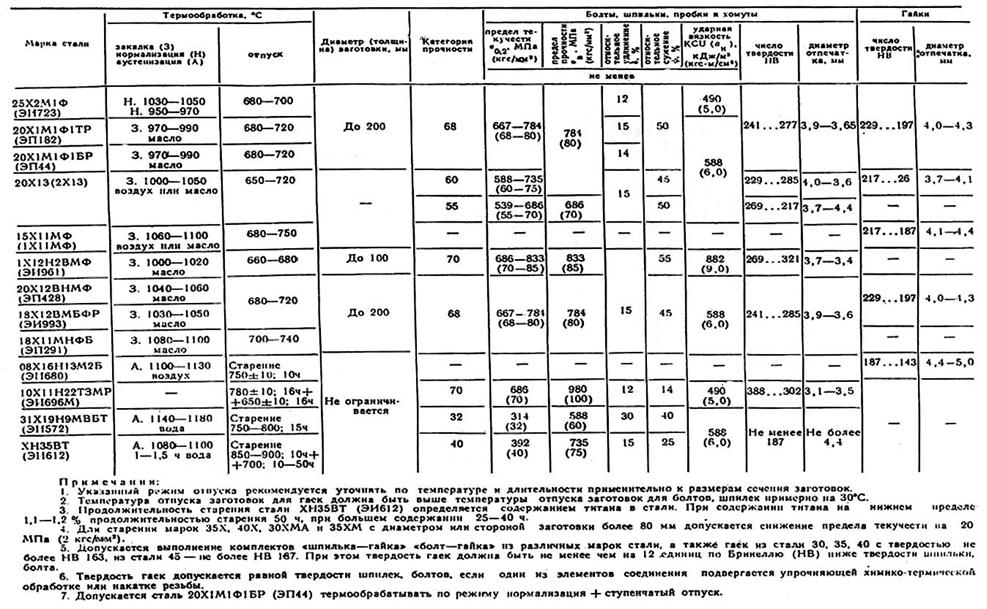

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

. .

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS | ||||

(нержавеющие стали) | ||||

|

|

|

|

|

Россия ГОСТ | Германия DIN | США AISI | Европа EN | Япония JIS |

|

|

|

|

|

08Х13 | Х6Cr13 | 410S | 1, 4000 | SUS 410 S |

| X6CrA113 | 405. | 1, 4002 | SUS 405 |

| X2CrNi12 |

| 1, 4003 |

|

12X13 | X12CrN13 | 410. | 1, 4006 | SUS 410 |

12X17 | X6Cr17 | 430. | 1, 4016 | SUS 430 |

20X13 | X20Cr13 | S42010 | 1, 4021 | SUS 420 J1 |

| X15Cr13 | (410.) | 1, 4024 | SUS 410 J1 |

30X13 | X30Cr13 | (420.) | 1, 4028 | SUS 420 J2 |

40X13 | X39Cr13 |

| 1, 4031 | SUS 420 J2 |

40X13 | X46Cr13 | (420.) | 1, 4034 | SUS 420 J2 |

| X6CrMo17-1 | 434. | 1, 4113 | SUS 434 |

1X17H9 |

| 302. | 1, 4300 | SUS 302 |

08X18h20 | X5CrNI18-10 | 304. | 1, 4301 | SUS 304 |

12X18H9 |

| 304 (304H) | 1, 4301 | SUS 304 J1 |

04X18h20 |

| 304 (304L) | 1, 4301 | SUS 304 J1 |

12X18h22 | X4CrNi18-12 | (305.) | 1, 4303 | SUS 305 |

03X18h21 | X2CrNi19-11 | 304 L | 1, 4306 | SUS 304 L |

X17H8 | X10CrNi18-8 | (301.) | 1, 4310 | SUS 301 |

| X2CrNiN18-7 | 301 LN | 1, 4318 | SUS 301 LN |

03X17h24M2 | X5CrNiMo17-12-2 | 316. | 1, 4401 | SUS 316 |

| X2CrNiMo17-12-2 | 316 L | 1, 4404 | SUS 316 L |

03Х17Н14М2 | X2CrNiMo18-14-3 | 316 L | 1, 4435 | sus 316 L |

03Х17Н14М3 |

| 316 L | 1, 4435 |

|

03Х17Н14М3 |

| 316 S | 1, 4435 |

|

| X2CrNiMoN17-13-5 | S 31726 | 1, 4439 | SUS 317 |

| X2CrNiMoN22-5-3 | S 31803 | 1, 4462 | SUS 329 J3L |

| X2CrTiNb18 | 441. | 1, 4509 |

|

08Х17Т | X3CrTi17 | 439 (430Ti) | 1, 4510 | SUS 430 LX |

| X2CrTi12 | 409. | 1, 4512 | SUS 409 |

| X2CrTi17 |

| 1, 4520 |

|

| X2CrMoTi18-2 | 444. | 1, 4521 | SUS 444 |

| X1NiCrMoCu25-20-5 | N 08904 | 1, 4539 |

|

08Х18Н10Т | X6CrNiTi18-10 | 321. | 1, 4541 | SUS 321 |

08Х18Н10Г |

| 321. | 1, 4541 |

|

12Х18Н9Т |

| 321. | 1, 4541 |

|

08Х18Н12В | X6CrNiNb18-10 | 347. | 1, 4550 | SUS 347 |

| X1CrNiMoTi18-13-2 |

| 1, 4561 |

|

| X3CrNiMnMoNbN 23-17-5-3 | S 34565 | 1, 4565 |

|

09Х17Н7Ю1 |

| AM 35017-7 PH | 1, 4568 |

|

10Х17Н13М2Т | X6CrNiMoTi17-12-2 | 316 Ti | 1, 4571 | SUS 316 Ti |

08Х17Н13М2Т |

| 316 Ti | 1, 4571 |

|

10X16h23M2B |

| 318. | 1, 4583 |

|

| X5CrNiMoTi15-2 |

| 1, 4589 |

|

10X17CЮ | X10CrAl7 |

| 1, 4713 |

|

10Х13СЮ | X10CrAl13 | 405. | 1, 4724 |

|

20Х20Н14С2 |

| 309. | 1, 4828 |

|

20X25h30C2 | X15CrNiSi25-20 | 314. | 1, 4841 |

|

| X10CrAl18 | 442. | 1, 4742 |

|

20X23h28 | X12CrNi25-21 | 310 S | 1, 4845 |

|

| X10CrAl24 | 446. | 1, 4762 |

|

12X18h20T | X12CrNiTi18-9 | 321 (321H) | 1, 4878 |

|

20X20h24C2 | X15CrNiSi20-12 | 309. | 1, 4828 |

|

08X18h20 |

| 304 (304H) | 1, 4948 |

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS | ||||

(жаропрочные стали) | ||||

|

|

|

|

|

Россия ГОСТ | Германия DIN | США AISI | Европа EN | Япония JIS |

|

|

|

|

|

10X17CЮ | X10CrAl7 |

| 1, 4713 |

|

10Х13СЮ | X10CrAl13 | 405. | 1, 4724 |

|

| X10CrAl18 | 442. | 1, 4742 |

|

| X10CrAl24 | 446. | 1, 4762 |

|

12Х18Н10Т | X12CrNiTi18-9 | 321 H | 1, 4878 |

|

20Х20Н14С2 | X15CrNiSi20-12 | 309. | 1, 4828 |

|

20Х23Н18 | X12CrNi25-21 | 310 S | 1, 4845 |

|

20Х25Н20С2 | X15CrNiSi25-20 | 314. | 1, 4841 |

|

Закалка стали — температура, скорость и режимы закалки, свойства и структура закаленной стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

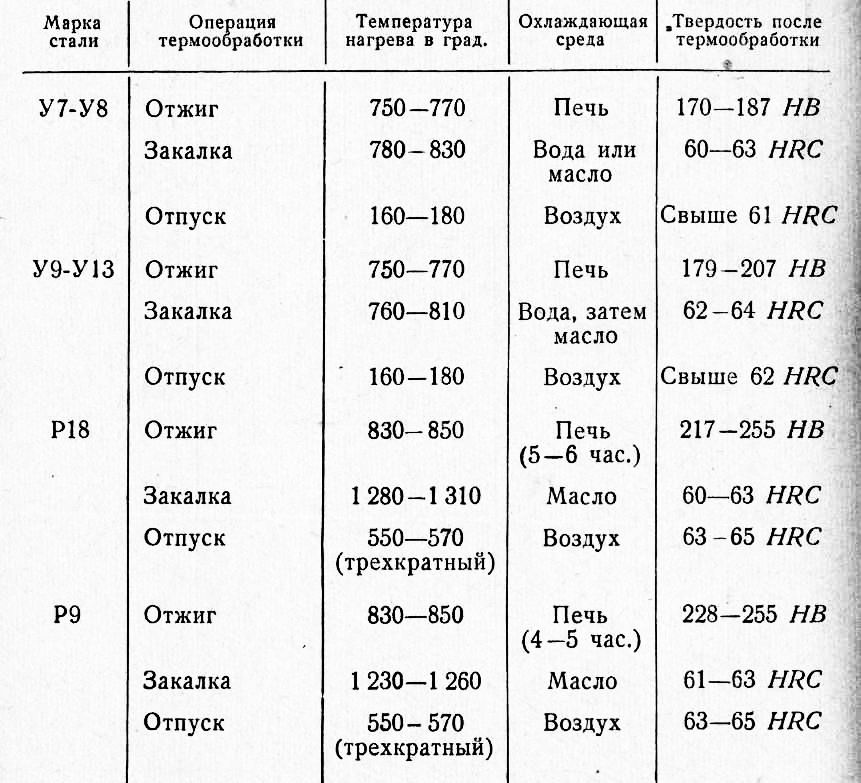

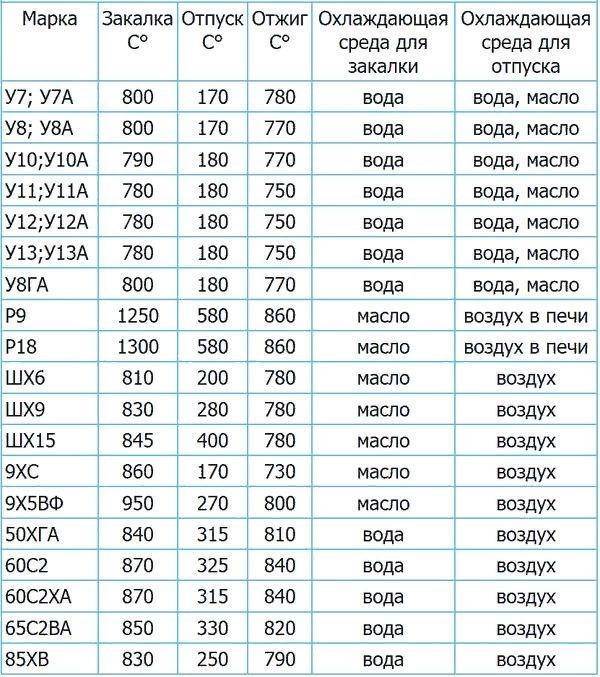

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

|

Марка стали |

Температура закалки стали |

Среда охлаждения после закалочного нагрева |

Температура отпуска |

Среда охлаждения после отпуска |

|

У7 |

800°C |

вода |

170°C |

вода, масло |

|

У7А |

800°C |

вода |

170°C |

вода, масло |

|

У8, У8А |

800°C |

вода |

170°C |

вода, масло |

|

У10, У10А |

790°C |

вода |

180°C |

вода, масло |

|

У11, У12 |

780°C |

вода |

180°C |

вода, масло |

|

Р9 |

1250°C |

масло |

580°C |

воздух в печи |

|

Р18 |

1250°C |

масло |

580°C |

воздух в печи |

|

ШХ6 |

810°C |

масло |

200°C |

воздух |

|

ШХ15 |

845°C |

масло |

400°C |

воздух |

|

9ХС |

860°C |

масло |

170°C |

воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

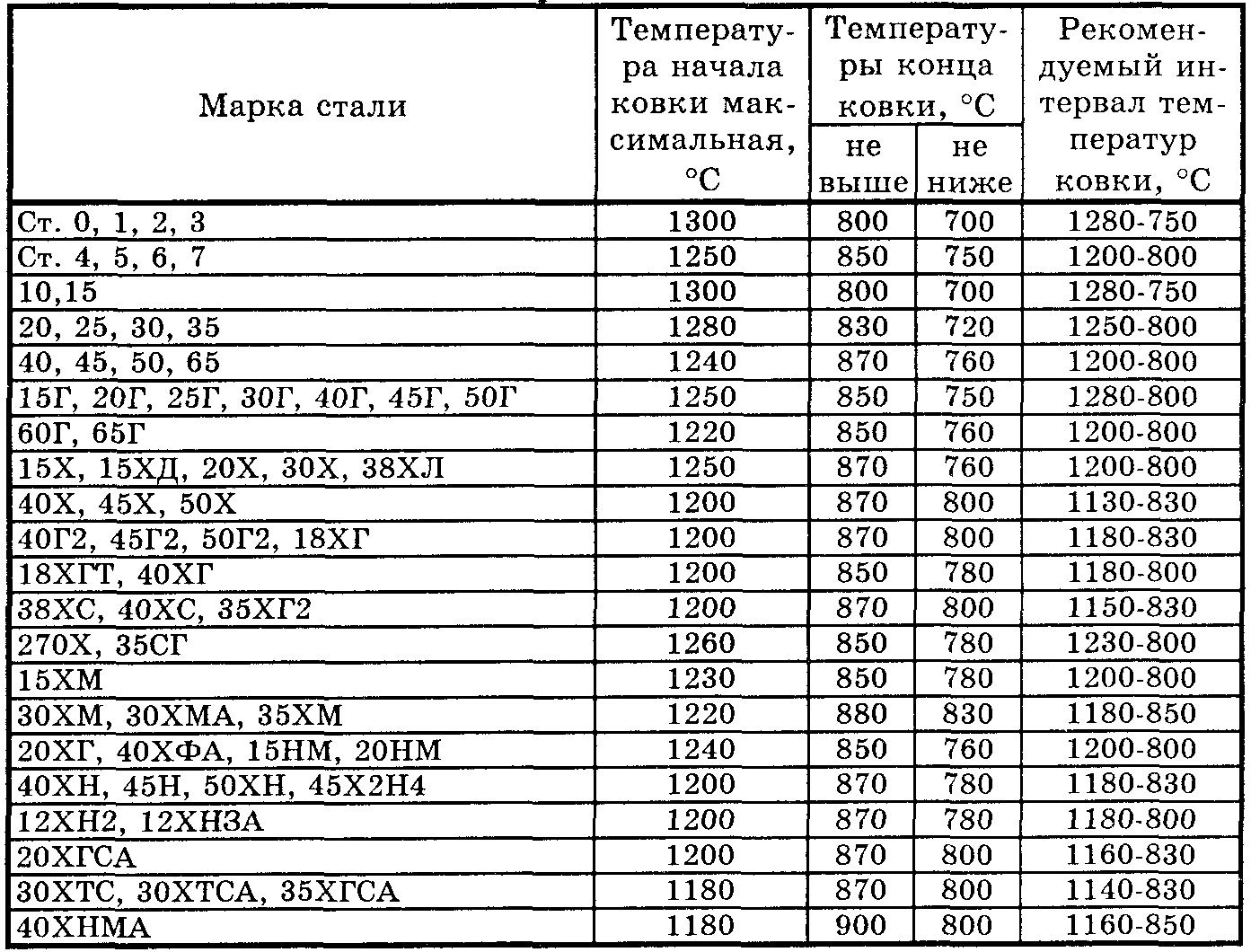

Таблица температур закалки различных марок стали

|

Марка |

Температура, °C |

Марка |

Температура, °C |

|

15Г |

800 |

50Г2 |

805 |

|

65Г |

815 |

40ХГ |

870 |

|

15Х, 20Х |

800 |

3Х13 |

1050 |

|

30Х, 35Х |

850 |

35ХГС |

870 |

|

40Х, 45Х |

840 |

30ХГСА |

900 |

|

50Х |

830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Термообработка нержавеющей стали для упрочнения и коррозионной стойкости

опубликовано

Во вторник, 10 мая 2022 г.

в

Блог

Многие инженеры задают себе и другим вопрос: «Как повысить твердость компонента из нержавеющей стали?» «Что мне даст термообработка нержавеющей стали?» Прежде чем мы попытаемся ответить на эти вопросы, мы должны понять, что такое нержавеющая сталь, почему она называется нержавеющей сталью?

Почему это называется нержавеющей сталью?

Нержавеющие стали (SS) обычно классифицируют в зависимости от их микроструктуры на следующие типы: аустенитные, ферритные, мартенситные, дуплексные (ферритно-аустенитные) и дисперсионно-твердеющие (PH). Наиболее распространенными типами являются аустенитные, ферритные и мартенситные нержавеющие стали, они известны уже 100 лет [1, 2]. Аустенитные нержавеющие стали также относятся к сталям 300-й серии. Ферритная, а также мартенситная нержавеющая сталь известна как нержавеющая сталь серии 400. Эти сплавы содержат 13-27% Cr, а цель хрома состоит в том, чтобы обеспечить состав, который обычно разработать пассивную поверхность . Многие, но не все, нержавеющие стали также содержат 8-10% никеля, который является более благородным, чем железо [3]. Дисперсионно-твердеющие нержавеющие стали могут быть аустенитными (А-286), мартенситными (17-4РН, 15-5РН и др.) и полуаустенитными (17-7РН, 15-7РН и др.).

Наиболее распространенными типами являются аустенитные, ферритные и мартенситные нержавеющие стали, они известны уже 100 лет [1, 2]. Аустенитные нержавеющие стали также относятся к сталям 300-й серии. Ферритная, а также мартенситная нержавеющая сталь известна как нержавеющая сталь серии 400. Эти сплавы содержат 13-27% Cr, а цель хрома состоит в том, чтобы обеспечить состав, который обычно разработать пассивную поверхность . Многие, но не все, нержавеющие стали также содержат 8-10% никеля, который является более благородным, чем железо [3]. Дисперсионно-твердеющие нержавеющие стали могут быть аустенитными (А-286), мартенситными (17-4РН, 15-5РН и др.) и полуаустенитными (17-7РН, 15-7РН и др.).

Термическая обработка нержавеющих сталей для определения твердости

Общая термообработка нержавеющих сталей может включать закалку и отпуск/старение, применяемые к мартенситной нержавеющей стали серии 400 и старению. Такая обработка позволяет упрочнить мартенситную нержавеющую сталь до уровня 60 HRc.![]() Другая нержавеющая сталь не может быть упрочнена до такого высокого уровня твердости обычным способом.

Другая нержавеющая сталь не может быть упрочнена до такого высокого уровня твердости обычным способом.

В таких ситуациях термохимическая инженерия поверхности является спасительным способом решения таких проблем. Во многих инженерных ситуациях компоненты из нержавеющей стали должны иметь хорошую поверхностную твердость, чтобы выдерживать трибологические и изгибные усталостные напряжения в приложениях. Таким образом, основным используемым методом обработки является азотирование и, в исключительных случаях, науглероживание.

Термическая обработка нержавеющих сталей с азотированием

Азотирование – это процесс, который можно проводить для аустенитной нержавеющей стали в очень широком диапазоне температур от 350 до 800°C (662-1225°F). Иногда для азотирования в растворе используются еще более высокие температуры. Этот метод в диапазоне температур выше 1000°С в основном используется для упрочнения мартенситных и ферритных марок нержавеющей стали. Однако эффект такой обработки для аустенитных и дуплексных нержавеющих сталей ограничен [11]. Кроме того, как и при любой высокотемпературной обработке, деформация обрабатываемых компонентов может быть проблемой из-за быстрых изменений температуры. Поэтому азотирование, применяемое для аустенитных сталей, является единственно эффективной и предпочтительной обработкой. На рис. 1 представлены примерные профили твердости образцов нержавеющей стали марки 321, подвергнутых плазменному азотированию при различных температурах.

Кроме того, как и при любой высокотемпературной обработке, деформация обрабатываемых компонентов может быть проблемой из-за быстрых изменений температуры. Поэтому азотирование, применяемое для аустенитных сталей, является единственно эффективной и предпочтительной обработкой. На рис. 1 представлены примерные профили твердости образцов нержавеющей стали марки 321, подвергнутых плазменному азотированию при различных температурах.

Рис. 1. Профили микротвердости по глубине для аустенитной нержавеющей стали 321, азотированной при указанных температурах. Взято из Э. Ролински [5].

Следует также отметить, что немагнитные свойства аустенитной нержавеющей стали изменяются при азотировании. Формирование многофазной, в том числе ферритной, структуры азотированного слоя изменяет ферромагнитные свойства такой стали. Эту проблему можно свести к минимуму путем азотирования при более высокой температуре, см. рис. 2.9.0003

Рис. 2 Влияние температуры азотирования на содержание магнитных фаз и поверхностную твердость аустенитной нержавеющей стали: исходное состояние 0,0% магнитных фаз, 286 HV5.

Взято из Э. Ролински [5].

Взято из Э. Ролински [5].

Слои, сформированные при высоких температурах, имеют практически те же трибологические свойства, что и слои, сформированные при более низких температурах, см. рис. 3 [5].

Рис. 3. Изменение времени линейного износа трения при приложенном давлении 400 МПа для азотированной (при 585 и 785°С) и необработанной нержавеющей стали 321. Взято из Э. Ролински [5].

Азотирование нержавеющих сталей для повышения коррозионной стойкости

Известно, что азотирование аустенитных нержавеющих сталей в обычном диапазоне температур 450-600°C (840-1100°F) снижает их коррозионную стойкость из-за многофазной структуры азотированного слоя. В таких ситуациях можно проводить низкотемпературную обработку ниже 450°C (840°F) для образования пересыщенного раствора углеродом, азотом или обоими, т.е. расширенного аустенитного слоя, известного также как S-фаза или М-фаза [7, 8]. ]. Этот тип слоя имеет очень хорошую коррозионную стойкость и высокую твердость. Было показано, что низкотемпературная поверхностная закалка, подобная этой, азотированием, науглероживанием или нитроцементацией, значительно повышает стойкость аустенитных нержавеющих сталей за счет образования этого пересыщенного твердого раствора, сохраняя или даже улучшая их коррозионную стойкость [7-10]. К сожалению, его толщина ограничена примерно 0,020 мм (0,0008 дюйма), но слой также имеет очень хорошую твердость, выше 1000 HV [9]., 10]. См. рис.4.

Было показано, что низкотемпературная поверхностная закалка, подобная этой, азотированием, науглероживанием или нитроцементацией, значительно повышает стойкость аустенитных нержавеющих сталей за счет образования этого пересыщенного твердого раствора, сохраняя или даже улучшая их коррозионную стойкость [7-10]. К сожалению, его толщина ограничена примерно 0,020 мм (0,0008 дюйма), но слой также имеет очень хорошую твердость, выше 1000 HV [9]., 10]. См. рис.4.

Рис. 4. Микрофотография образца стали 316L после ионно-плазменной нитроцементации при 420°C (788°F). Травление мрамором. Белая зона травления вблизи поверхности представляет собой расширенную аустенитную фазу.

Термическая обработка дуплексных сталей с нитроцементацией

Дуплексные стали, такие как 2205, могут иметь коррозионную стойкость, а также твердость поверхности, повышенную за счет такой же обработки нитроцементацией. В этой ситуации в расширенный аустенитный слой превращается не только аустенит, но и феррит, см. рис. 5.9.0003

рис. 5.9.0003

Рис. 5. Микрофотография образца 2205 после ионно-плазменной нитроцементации при 420°C (788°F). Выгравировано мрамором. Белая зона травления вблизи поверхности представляет собой расширенную аустенитную фазу.

Термическая обработка дисперсионно-твердеющих сталей, таких как 17-4 PH

Дисперсионно-твердеющие стали очень хорошо подходят для азотирования и могут быть обработаны до очень высокой твердости, превышающей 1000 HV, см. рис. 6.

Рис. 6. Профиль твердости дисперсионно-твердеющего образца 17-4 PH после плазменного азотирования при 521°C (970°F).

Температура азотирования дисперсионно-твердеющих сталей должна быть на 25°C (45°F) ниже температуры старения во избежание изменения размеров обработанных компонентов и снижения твердости их сердцевины. То же правило относится к мартенситной нержавеющей стали, где температура отпуска является фактором, определяющим температуру азотирования.

Есть вопросы о термической обработке (азотировании) нержавеющей стали? Свяжитесь с доктором Глоу.

СПРОСИТЕ ВРАЧА

«Термообработка нержавеющей стали для упрочнения и коррозии» Ссылки

1. J. Beddoes and J.G. Парр, «Введение в нержавеющие стали», 3-е издание, 1999 г. ISBN: 978-0-87170-673-7.

2. Анджело Фернандо Падилья, Рональд Лесли Плаут и Пауло Рангель Риос, глава 12 «Термообработка нержавеющей стали», 2006 г., Taylor & Francis Group, LLC.

3. Ван Влак, «Элементы материаловедения и инженерии», IV издание, 1980.

4. ASM Handbook, Volume 4A, 2013, «Основы и процессы термической обработки стали», под ред. Доссетт и Г.Е. Тоттен, редакторы, стр. 619-646.

5. Э. Ролински, «Влияние температуры плазменного азотирования на свойства поверхности нержавеющей стали», Поверхностная инженерия, 3 (1987) 35-40.

6. Х. Бернс, Р. Л. Джус, Дж. В. Боуман и Б. Эденхофер, «Азотирование раствором нержавеющих сталей — новый процесс термохимической термообработки», Термическая обработка металлов, 2000, 2, 39-45.

7. Чжан З.Л. , Белл Т. Структура и коррозионная стойкость плазменно-азотированной нержавеющей стали. Поверхностная инженерия. 1985;1(2):131-136.

, Белл Т. Структура и коррозионная стойкость плазменно-азотированной нержавеющей стали. Поверхностная инженерия. 1985;1(2):131-136.

8. К. Марчев, К. В. Купер, Дж. Т. Блюхер, Б. К. Гиссен, «Условия образования мартенситного однофазного слоя соединения в ионно-азотированной аустенитной нержавеющей стали 316L», Поверхность и технология покрытий, 1998, 225-228 .

9. Сунь Ю. «Кинетика низкотемпературного плазменного науглероживания аустенитных нержавеющих сталей». Журнал технологии обработки материалов, 2005; 168:189.-194.

10. К. В. Вернер; Х.Л. Че, М.К. Лей, Т. Л. Кристиансен, М. А. Дж. Сомерс, «Низкотемпературное науглероживание нержавеющих сталей и развитие углеродорасширенного аустенита», HTM J. Heat Treatm. Мат. ДЕ ГРУЙТЕР 77 (2022) 1, 3-15.

11. А. Бауэр, К. Шрайнер, «Стабильность размеров компонентов из низкотемпературной поверхностной закалки из нержавеющей стали», HTM J. Heat Treatm. Мат. ДЕ ГРУЙТЕР 77 (2022) 1, 16-28.

- Эдвард Ролински

- ионное азотирование

- азотирование

- плазменное азотирование

- нержавеющая сталь

Влияние термообработки и отжига нержавеющей стали на коррозионную стойкость и полировку

Технический Артикул

02. 09.18

09.18

| 5 минут чтения

Нержавеющие стали высоко ценятся в промышленности за уникальные качества, которыми они обладают, от коррозионной стойкости до ударной вязкости и преимуществ, которые они привносят в область применения. Что делает их «нержавеющими»? Это минимум 10,5% хрома в их формулах.

Но термическая обработка нержавеющей стали может оказаться непростой задачей. Термические процессы улучшают одни качества за счет других. Перед термообработчиками стоит задача разработать правильный баланс. Баланс достигается, когда термическая обработка и отжиг деталей из нержавеющей стали точно соответствуют их составу и назначению.

Типы нержавеющей стали

Наиболее распространенные нержавеющие стали делятся на четыре основных класса:

Аустенитные нержавеющие стали не могут упрочняться при термообработке. Вместо этого эти стали упрочняются (они приобретают твердость во время изготовления и формирования). Отжиг этих нержавеющих сталей смягчает их, повышает пластичность и повышает коррозионную стойкость. Наиболее популярными примерами этого типа являются нержавеющие стали серии 300. Самая популярная из сталей серии 300 — нержавеющая сталь 304 — почитается за очень хорошую коррозионную стойкость и обычно используется в кухонной посуде.

Наиболее популярными примерами этого типа являются нержавеющие стали серии 300. Самая популярная из сталей серии 300 — нержавеющая сталь 304 — почитается за очень хорошую коррозионную стойкость и обычно используется в кухонной посуде.

Мартенситные нержавеющие стали можно упрочнить термической обработкой; насколько твердыми они могут стать, зависит от содержания в них углерода. Чем больше углерода содержится в этих сталях, тем они более прокаливаемые. Например, винты хомутов для шлангов обычно изготавливаются из нержавеющей стали 410.

Хирургические инструменты, детали для пищевой промышленности и компоненты пресс-форм обычно изготавливаются из нержавеющей стали 420. Нержавеющая сталь 440C («C» означает более высокое содержание углерода) благодаря своей более высокой твердости хорошо подходит для изготовления инструментов и штампов в пищевой промышленности.

Ферритные нержавеющие стали нельзя упрочнять термической обработкой. Однако они обладают максимальной пластичностью, ударной вязкостью и коррозионной стойкостью; они также дешевы и очень устойчивы к образованию накипи при высоких температурах (например, в выхлопных системах). Например, типы нержавеющей стали 405 и 409 обычно используются при производстве глушителей и других автомобильных деталей. Они популярны из-за их сравнительно лучшей обрабатываемости при относительной дешевизне.

Например, типы нержавеющей стали 405 и 409 обычно используются при производстве глушителей и других автомобильных деталей. Они популярны из-за их сравнительно лучшей обрабатываемости при относительной дешевизне.

Нержавеющие стали дисперсионного твердения обладают большей коррозионной стойкостью, чем мартенситные нержавеющие стали, но не такой, как аустенитные. Наиболее распространенными марками дисперсионного твердения являются 17-4, 17-7 и Ph23-8Mo. Они могут достигать хорошей прочности и достигать хороших уровней твердости, приближаясь к 44 HRC или выше. Они чаще всего встречаются в строительных конструкциях, а также в огнестрельной и аэрокосмической промышленности.

Нержавеющие стали с дисперсионным твердением «состариваются» в процессе нагрева, который происходит после отжига для создания новых фаз в деталях для повышения их прочности. Марка 17-4 уникальна тем, что она дает усадку во время дисперсионного твердения, в отличие от большинства других сталей, которые подвержены риску деформации из-за расширения во время обработки.

Важные легирующие элементы

Помимо хрома, следующие легирующие элементы являются обычными добавками к составам нержавеющей стали:

- Никель делает аустенитную структуру более стабильной, повышает пластичность и повышает жаропрочность и коррозионную стойкость.

- Марганец также стабилизирует аустенитную структуру и улучшает свойства при горячей обработке.

- Молибден повышает устойчивость к коррозии от хлоридов.

- Ниобий защищает от межкристаллитной коррозии, а также помогает предотвратить образование карбидов хрома.

- Ниобий и титан помогают углероду снизить риск межкристаллитной коррозии и действуют как измельчители зерна.

Коррозионная стойкость

Благодаря присутствию легирующих элементов нержавеющие стали имеют более высокую коррозионную стойкость, чем углеродистые стали. Но что делает нержавеющие стали «нержавеющими», так это минимум 10,5% хрома в их составе. При изготовлении этих сталей образуется богатый хромом оксидный барьер, который герметизирует поверхность и обеспечивает лучшую коррозионную стойкость, чем другие легированные стали.

Как отжигать нержавеющую сталь

Отжиг нержавеющей стали имеет решающее значение для определенных применений, где желательна дополнительная коррозионная стойкость, но также необходимы обрабатываемость и формуемость. Как правило, чем сложнее сплав, тем сложнее отжиг (однако аустенитные и некоторые ферритные типы нержавеющей стали легко отжигаются). Этот процесс снижает производственный стресс и смягчает сталь до такой степени, что с ней легче манипулировать. Это также улучшает пластичность, что является желательным свойством готовой продукции в некоторых случаях.

При отжиге нержавеющей стали требуется осторожность. Хотя он улучшает некоторые желаемые свойства, он также может «чувствить» детали, что происходит, когда скорость закалки при отжиге недостаточно высока, чтобы захватить атомы углерода в растворе. Сенсибилизация крадет часть хрома из детали и снижает ее коррозионную стойкость. С другой стороны, слишком быстрое охлаждение может привести к искажению. Эта загадка привела к разработке типов нержавеющей стали марки «L». Марки «L» включают не более 0,03% углерода, что значительно снижает риск деформации.

Марки «L» включают не более 0,03% углерода, что значительно снижает риск деформации.

Полируемость

Когда мы думаем о нержавеющей стали, мы чаще всего представляем себе блестящие, чистые детали. Не все нержавеющие стали блестят — например, ваш глушитель, — но степень блеска нержавеющей стали зависит от того, насколько она твердая и «чистая». Более твердые нержавеющие стали, а также стали с меньшим количеством примесей и более мелкозернистой структурой полируются намного лучше.

Например, литейная сталь, используемая для литья под давлением, должна достаточно хорошо полироваться, чтобы ее превосходная гладкость могла привести к гладкости пластиковых компонентов, которые они помогают формировать. Для этого требуется более дорогая нержавеющая сталь, которая проходит дополнительное производство, включая переплавку.

С другой стороны, ваш глушитель не должен выглядеть красиво. Следовательно, он не должен быть изготовлен из более твердой нержавеющей стали или содержать столько хрома и никеля, которые придают другим нержавеющим сталям их эстетическую привлекательность.