Заклепки виды: Заклепки: назначение, виды, материалы изготовления

Содержание

Заклёпки: виды и применение — ВОЛАТ

Заклёпка – это крепёжный метиз, который имеет гладкий круглый стержень, либо трубу с головкой. Для того, чтобы осуществить монтаж, она вставляется в отверстие и в процессе деформируется, образуя неразъёмное соединение. Изготовление заклёпок осуществляется по ГОСТ, ОСТ или чертежам под заказ. Если госстандарты и отраслевые стандарты выверены и испытаны, то при производстве изделий по чертежам, необходимо максимально точно рассчитать их параметры, используемые материалы и другие характеристики, исходя из условий эксплуатации.

Монтаж при помощи заклёпок рассчитан на долговечную эксплуатацию при серьёзных нагрузках. В отличии от винтовых, данные соединения не имеют риска саморазвинчивания, к примеру, при нагрузках вибрационного характера. А их демонтаж осуществляется путём высверливания.

Как устроены заклёпки

Заклёпки используются при создании соединений компонентов конструкции, разборка которых с сохранением элементов не предполагается. Чаще всего, они применяются для скрепления между собой деталей из листового металла. Таким образом, само соединение – это два или более сопрягаемых элемента и непосредственно заклёпка. Она вставляется в монтажное отверстие, которые создаются высверливанием или продавливанием. Конкретный метод для их создания выбирается в зависимости от типа материала и его толщины.

Чаще всего, они применяются для скрепления между собой деталей из листового металла. Таким образом, само соединение – это два или более сопрягаемых элемента и непосредственно заклёпка. Она вставляется в монтажное отверстие, которые создаются высверливанием или продавливанием. Конкретный метод для их создания выбирается в зависимости от типа материала и его толщины.

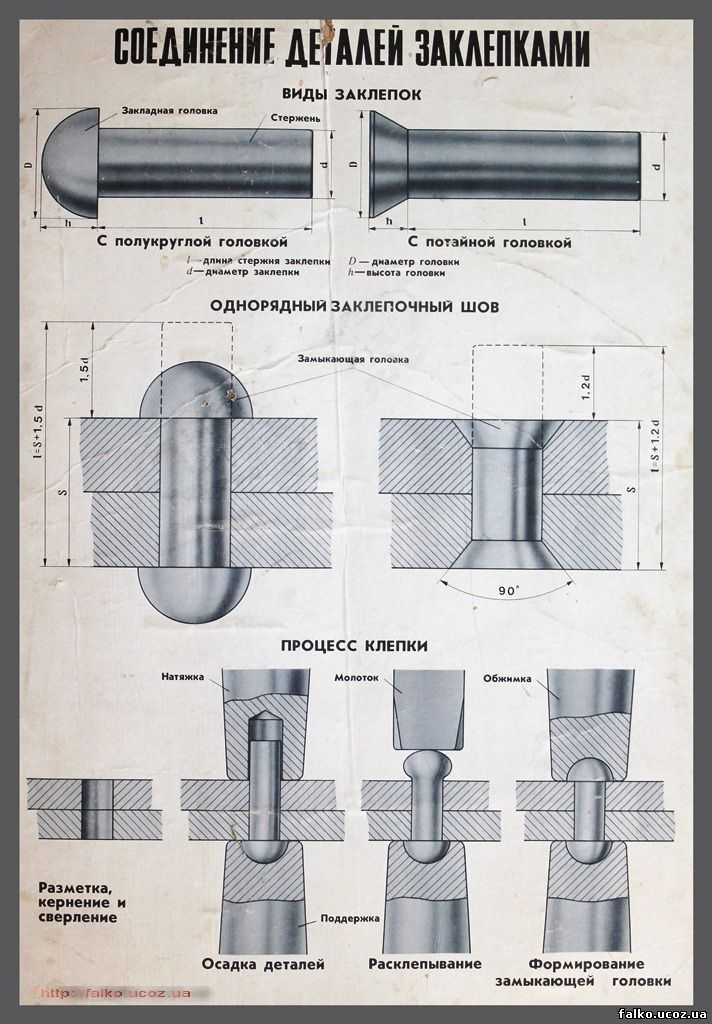

Каким бы образом не осуществлялось изготовление заклёпок, по ГОСТ, ОСТ или чертежам, их конструкция остаётся неизменной. Метиз состоит из таких частей:

- ∇ Стержень круглого сечения

- ∇ Закладная головка, которая закладывается непосредственно при производстве

- ∇ Замыкающая головка, создаётся непосредственно при клёпке

Так выглядит заклёпка классической конструкции, которая и имеет широкое распространение. Монтаж некоторых узлов может требовать некой спецификации. Для них, создан ряд разновидностей заклёпочных материалов.

В зависимости от конкретных задач, клёпка осуществляется либо вручную с использованием специнструмента, либо с использованием пневматических клепальных молотков и прессов. Если на одной оси требуется установить множество заклёпок для осуществления надёжного крепежа, то данное соединение называется заклёпочный шов.

Если на одной оси требуется установить множество заклёпок для осуществления надёжного крепежа, то данное соединение называется заклёпочный шов.

Из каких материалов производят заклёпки

Материалы, используемые для изготовления заклёпок, регламентированы ГОСТ. Они должны быть надёжными и прочными для создания фактически монолитного соединения. Как правило, производят данный метиз из низкоуглеродистых сталей, меди, алюминия, а также других сплавов и цветных металлов.

Специфика соединений, которые выполняются с использованием заклёпок, определяет ряд требований к материалу для их изготовления. Он должен отвечать таким параметрам:

- ∇ Необходимый для осуществления клёпки уровень пластичности

- ∇ Коэффициент температурного расширения крепежа и соединяемых материалов должен быть сопоставим

- ∇ Химический состав с материалами соединяемых деталей должен быть однородным

Стоит учитывать, что от того из какого материала будет заклёпка, напрямую зависит технология монтажа. Так, стальные заклёпки диаметр которых не превышает 10 миллиметров, медные, алюминиевые, латунные, а также изготовленные из других легкосплавных материалов, предполагают клёпку холодным способом. А вот при монтаже соединений, в которых используются заклёпки диаметром более 10 миллиметров, применяется горячий способ, что требуется для придания им правильной пластичности.

Так, стальные заклёпки диаметр которых не превышает 10 миллиметров, медные, алюминиевые, латунные, а также изготовленные из других легкосплавных материалов, предполагают клёпку холодным способом. А вот при монтаже соединений, в которых используются заклёпки диаметром более 10 миллиметров, применяется горячий способ, что требуется для придания им правильной пластичности.

Где используются заклёпочные соединения

Заклёпочные соединения активно используются в различных отраслях. Чаще всего, они служат для соединения между собой деталей из листового материала – цветных металлов, стали, пластика и даже кожи. Поэтому и используют их от мебельного производства, до тяжёлого машиностроения. Что касается заклёпок большого диаметра, то область их применения – соединение элементов профильного металлопроката. Например швеллеров, двутавровых балок, уголков и других.

Поскольку заклёпки создают невероятно прочные соединения, которым нестрашна вибрация, то основными сферами их применения как раз и являются те, где вибрационные и повторные нагрузки являются нормой. Это автомобилестроение, авиастроение, судостроение, приборостроение и прочие схожие отрасли. Помимо этого, они являются незаменимыми там, где в силу различных причин нельзя использовать сварку, а требуется обеспечить соединение с максимально высокими характеристиками.

Это автомобилестроение, авиастроение, судостроение, приборостроение и прочие схожие отрасли. Помимо этого, они являются незаменимыми там, где в силу различных причин нельзя использовать сварку, а требуется обеспечить соединение с максимально высокими характеристиками.

Плюсы и минусы заклёпочных соединений

Изготовление заклёпок невероятно востребовано благодаря их широкому применению. Однако, как и любой другой крепёж, они также имеют свои сильные и слабые стороны. Выделим те, которые являются наиболее важными.

Преимущества заклёпочных соединений:

- ∇ За счёт технологически простого исполнения соединений, не требуются специалисты с высокой квалификацией для монтажа;

- ∇ Можно создавать даже конструктивно сложные узлы, с соединением двух и боле деталей из разных материалов;

- ∇ Можно надёжно сочленить между собой разнородные или несвариваемые материалы;

- ∇ На материалы нет термического воздействия, что позволяет соединять элементы в условиях, где использование сварки недопустимо;

- ∇ Первоклассная надёжность и долговечность, высокий уровень устойчивости к вибрационным и повторным нагрузкам;

- ∇ Возможность осуществлять монтаж ответственных конструкций, эксплуатируемых в сложных условиях.

Говоря о плюсах, нельзя обойти стороной и минусы. Недостатки заклёпочных соединений, следующие:

- ∇ Высокий расход металла при создании заклёпочного шва, что делает монтаж дороже по сравнению с использованием сварки;

- ∇ Высокая трудоёмкость работ, при выполнении соединения в сборе;

- ∇ Требуется использование специнструмента;

- ∇ Заклёпки большого диаметра нельзя монтировать холодным способом;

- ∇ При неправильном диаметре отверстия, заклёпочных шов поддаётся деформации и разрушению;

- ∇ Если требуется большое количество отверстий под заклёпки, это приводит к ослаблению конструкции и созданию дополнительного напряжения.

Именно эти недостатки являются причиной того, что заклёпочные соединения не применяются в случае, если его можно выполнить сварным методом, либо с использованием резьбового крепежа без потери прочности.

Виды соединения деталей.

Заклепочные соединения.

Заклепочные соединения.

Виды соединения деталей. Заклепочные соединения.

План

Классификация соединений по конструктивно-технологическим признакам

По конструктивно-технологическим признакам соединения разделяют на:

1. Соединения, выполняемые силовыми точками (заклепками, болтами, сварными точками). Характерными признаками таких соединений являются:

— ослабление соединяемых деталей из-за отверстий под заклепки и болты, и нагрева деталей в зоне постановки сварных точек;

— концентрация напряжений в детали в зоне постановки силовой точки при нагружении конструкции;

— невысокая производительность труда при постановке силовых точек вследствие прерывистости выполнения соединений;

2. Соединение непрерывным швом (сварка роликовая и плавлением, склеивание, пайка). Характерные признаки таких соединений:

— ослабление соединяемых деталей при их нагреве в процессе сварки, склеивания, пайки;

— значительная концентрация напряжений в зоне шва детали;

— непрерывность процесса соединения, облегчающая механизацию и автоматизацию;

3. Комбинированные соединения (точечная сварка + склеивание, клепка + склеивание клепано- болтовое соединение). Такие соединения обладают всеми признаками соединений силовыми точками и непрерывным швом.

Комбинированные соединения (точечная сварка + склеивание, клепка + склеивание клепано- болтовое соединение). Такие соединения обладают всеми признаками соединений силовыми точками и непрерывным швом.

Выбор того или иного вида соединения зависит от конструкции самолета и материалов, из которых изготовлены его отсеки, узлы и детали. В конструкции самолетов из легких сплавов преобладающим видом соединения является клепка. При изготовлении самолетов из сталей и титана (имеется в виду обшивка) соединения выполняют электроконтактной и дуговой сваркой. При применении в конструкции самолета монолитных панелей и узлов количество клепаных и сварных соединений уменьшается, но увеличивается количество болтовых соединений. Монолитные узлы и панели в этих случаях соединяют между собой и с обшивкой болтами. Для конструкций из композиционных материалов (КМ)наибольшее применение находят клепанные, клее-клепаные и штифто-болтовые соединения. В вертолетостороении широкое применение получили клеевые и клееболтовые соединения. Для соединения пакетов больших толщин и смешанных пакетов (КМ + металл) эффективно использовать болты и болт-заклепки.

Для соединения пакетов больших толщин и смешанных пакетов (КМ + металл) эффективно использовать болты и болт-заклепки.

Поскольку большинство конструктивно-технологических неувязок возникает при выполнении болтовых, заклепочных и болт-заклепочных соединений, то далее в дипломном проекте будут рассматриваться только эти виды соединений.

Классификация и параметры заклепок

В открытых местах, где возможен двусторонний подход в зону клепки, применяют обычные- стержневые заклепки. Закладные головки у этих заклепок могут быть выступающими и потайными. Выступающие головки бывают плоскими, полукруглыми и плосковыпуклыми. Заклепки с потайной головкой изготавливают с углом конуса. Заклепки с выступающей плоской головкой наиболее широко используются при клепке элементов каркаса и позволяют производить групповую клепку.

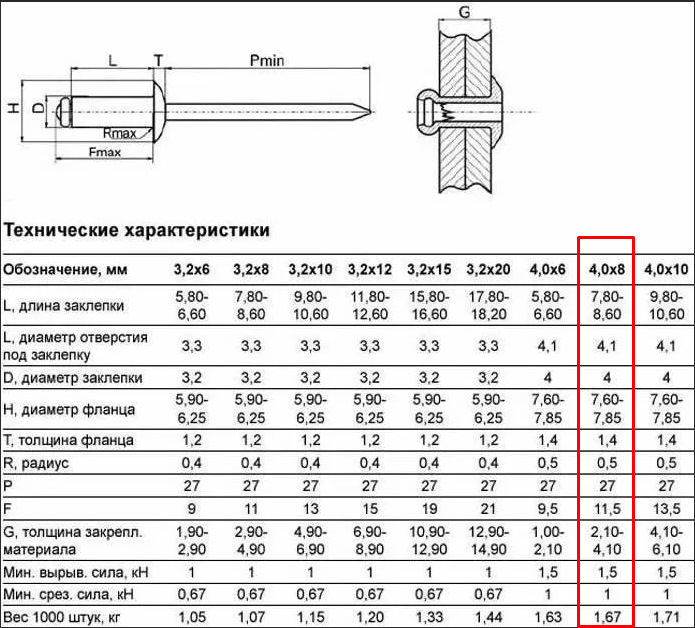

Все заклепки классифицируют по типу головок, марке материала, диаметру и длине. Например, обозначение заклепки 3501А5-12 расшифровывается следующим образом: 3501- заклепка с плоской закладной головкой, изготовленная из материала В65; А-авиационая нормаль; 5-диаметр заклепки 5 мм; 12-длина заклепки 12 мм. Отверстия под заклепки должны быть больше диаметра заклепок на 0,1…0,2 мм:

Отверстия под заклепки должны быть больше диаметра заклепок на 0,1…0,2 мм:

d0 = d +0,1 мм, d 5 мм;

d0 = d + 0,2 мм, d > 5 мм;

В соответствии с диаметром заклепки и отверстия под нее устанавливают длины заклепок L для пакетов различной толщины S. Длину заклепки подсчитывают по формуле:

L= S + (1,1…1,3)d

Замыкающая головка характеризуется диаметром D и высотой hr:

D = 1,6d; hr = 0,4d

Длина заклепки и диаметр замыкающей головки должны быть подобраны таким образом, чтобы обеспечивалось хорошее заполнение отверстия стержнем заклепки и равная прочность замыкающей и закладной головок. Одним из путей повышения ресурса и герметичности соединений является применение заклепок с компенсатором типа ЗУК и их модификаций. Назначение компенсатора – улучшить заполнение зенковки при расклепывании бугорка и тем самым повысить выносливость соединения.

Рис. 10.1 Виды обычных стержневых заклепок для клепки с двусторонним подходом: а) плоская; б) полукруглая; в) потайная с углом конуса 900; г) потайная с углом конуса 1200; д) плосковыпуклая.

Заклепочные соединения широко применяются в самолетостроении для образования неразъемных прочных и прочно-плотных швов. В конструкциях самолетов из алюминиевых сплавов заклепочные соединения составляют около 60 % от общего числа соединений. В самолетах, изготавливаемых из титановых и стальных сплавов, более широко применяются сварные соединения. Выбор вида соединения определяется назначением и условием работы агрегата или узла, нагрузками, действующими на конструкцию, толщиной соединяемых элементов, применяемыми материалами. Заклепочное соединение должно быть спроектировано так, чтобы заклепка работала на срез. Если действующая нагрузка вызывает отрыв головки, заклепки заменяют болтами.

Конструкция агрегатов должна обеспечивать выполнение заклепочных соединений на клепальных прессах. Ручная клепка пневмолотками допускается для не более 8–10 % заклепок диаметром до 4 мм. Клепка стальных заклепок проводится только прессовым способом. В качестве материалов для заклепок применяются алюминиевые сплавы Д18П, В65, Д19П, В94, АМг5П;стальные сплавы 15А, 1Х18Н9Т, 20ГА, ЗОХГСА. Заклепки из В65 устанавливают в местах, где требуется повышенная прочность, в основном в конструкциях из В95. Заклепки из Д18П применяют для клепки обшивки и каркаса. Для клепки конструкции из магниевого сплава и алюминиевого литья применяют заклепки из АМг5П. Клепка теплонагруженных конструкций осуществляется свежезакаленными заклепками из Д19П. При выборе типа заклепок руководствуются следующими соображениями:

1. Для силовых швов, не выходящих на аэродинамический обвод, рекомендуется применять заклепки с плоской головкой, позволяющие проводить их групповую клепку на прессах. Для ручной клепки внутреннего набора применяют заклепки с полукруглой головкой. Такие заклепки иногда можно применять и для элементов внешней поверхности, так как они дешевле потайных, прочнее, не требуют дополнительной операции зенкования гнезд в обшивке.

Такие заклепки иногда можно применять и для элементов внешней поверхности, так как они дешевле потайных, прочнее, не требуют дополнительной операции зенкования гнезд в обшивке.

2. Для внешней поверхности обшивки целесообразно применять потайные заклепки двух типов – с углом раствора головки 90 и 120°. При толщине обшивки меньше высоты головки заклепки применяют заклепки только с углом 120°.

3. В местах с односторонним подходом устанавливают заклепки с сердечником (рис. 10.2, а), состоящие из двух частей:

пистона с потайной или полукруглой головкой (из материала Д18П или 1Х18Н9Т) и стержня из Д16П или 20Х13. Для односторонней клепки высоконагруженных швов применяют заклепки с высоким сопротивлением срезу из конструкционной стали (рис. 10.2, б), состоящие из корпуса, винта и кольца.

|

Рис. 10.2. Заклепки для односторонней клепки:

а – с сердечником; б – с высоким сопротивлением срезу

|

|

Рис.

|

В настоящее время особое внимание уделяется увеличению ресурса самолета и его систем. Ресурс пассажирского самолета должен с 30 тыс. быть увеличен до 40–60 тыс. ч. Установлено, что длительность безаварийной эксплуатации планера, его надежность зависят, прежде всего, от его способности противостоять усталостным разрушениям. Опыт эксплуатации показал, что 75–80 % всех усталостных разрушений планера самолета происходит в местах соединения элементов конструкции. Отсюда очевидна необходимость повышения ресурса заклепочных соединений. Это касается в первую очередь швов с потайными заклепками, основным недостатком которых является низкое сопротивление усталости при работе на повторные и циклические нагрузки. Это объясняется концентрацией напряжений в точках а и б (рис. 10.3) на границе зенкованного отверстия, что особенно опасно для тонких обшивок d = 1 … 2 мм, у которых высота гнезда под головку почти равна толщине листа, и в обшивке заклепка сидит без всякого натяга.

10.3) на границе зенкованного отверстия, что особенно опасно для тонких обшивок d = 1 … 2 мм, у которых высота гнезда под головку почти равна толщине листа, и в обшивке заклепка сидит без всякого натяга.

В результате в зоне концентрации напряжений часто возникают трещины. Кроме этого, сопротивление усталости потайного соединения снижается из-за некоторого несовпадения углов наклона головки и отверстия ac и bd, приводящего к недостаточной затяжке соединения и неравномерному давлению головки на поверхность.

В последние годы в авиационном промышленности ведутся большие работы по созданию новых методов клепки, обеспечивающих осевой и диаметральный натяги. Одним из таких методов является клепка заклепками с потайной замыкающей головкой (ПЗГ), при которой расклепывается замыкающая потайная головка (рис.10.4). Излишек материала, выступающий над обшивкой, сфрезеровывается. При этом методе усталостная долговечность увеличивается примерно в восемь раз. Клепка заклепками с ПЗГ не требует внутришовной герметизации и применяется в тех случаях, когда высота цилиндрического отверстия под заклепку составляет 25% толщины листа обшивки, иначе обшивка при клепке коробится и герметизация нарушается. Толщина обшивки d при этом должно быть не менее 1,8 мм. Для тонких обшивок (d=1,2…1,8 мм) применяют заклепки с компенсатором (рис.10.4, а), которые в настоящее время получили широкое распространение. При клепке обшивок толщиной (d³3,5 мм заклепки с ПЗГ уже не обеспечивают осевой натяг, создается только диаметральный натяг со стороны замыкающей головки. Для таких толщин обшивок в последние годы стали применять клепку стержнями, при которой одновременно осаживаются обе головки. В этом случае во всем соединении создается и осевой, и диаметральный натяги. Опыты показали, что наибольшее повышение усталостной долговечности (до 10 раз) достигается при создании на стыке соединяемых деталей натяга не менее 0,7 % диаметра заклепки, что соответствует напряжению, примерно равному пределу пропорциональности.

Толщина обшивки d при этом должно быть не менее 1,8 мм. Для тонких обшивок (d=1,2…1,8 мм) применяют заклепки с компенсатором (рис.10.4, а), которые в настоящее время получили широкое распространение. При клепке обшивок толщиной (d³3,5 мм заклепки с ПЗГ уже не обеспечивают осевой натяг, создается только диаметральный натяг со стороны замыкающей головки. Для таких толщин обшивок в последние годы стали применять клепку стержнями, при которой одновременно осаживаются обе головки. В этом случае во всем соединении создается и осевой, и диаметральный натяги. Опыты показали, что наибольшее повышение усталостной долговечности (до 10 раз) достигается при создании на стыке соединяемых деталей натяга не менее 0,7 % диаметра заклепки, что соответствует напряжению, примерно равному пределу пропорциональности.

Рис. 10.4. Виды заклепок, обеспечивающих повышенную надежность соединения:

а – заклепка с компенсатором; б – заклепка с ПЗГ; в – заклепка-стержень.

На рис 10.5, а показано соединение заклепками двух обшивок, работающих на растяжение. При этом заклепки работают на срез от силы Р, действующей поперек шва. Сила среза, действующая на одну заклепку, будет Pср=P/m, где m – число заклепок в соединении.

Для двухсрезного шва (см. рис. 10.5, б) сила среза действующая на заклепку, Pср=P/(2m).

На рис. 10.5, в показано соединение двух листов, работающих на сдвиг, нагруженных распределенными касательными усилиями q. В этом случае сила среза одной заклепки будет Pср=qt/n, где t — шаг заклепок в одном ряду; n – число рядов.

Рис.10.5. Типичные заклепочные соединения:

а – односрезное; б – двухсрезное; в – соединение листов, работающих на сдвиг.

Основными параметрами заклепочного соединения являются: t – шаг заклепок; d – диаметр заклепки; а – расстояние от заклепки до края листа; d — толщина склепываемых листов; S – толщина пакета (рис. 10.6). При многорядном шве расстояние между осями швов принимают равным 3d, что создает удобство подхода при сверлении, зенковании и клепке.

10.6). При многорядном шве расстояние между осями швов принимают равным 3d, что создает удобство подхода при сверлении, зенковании и клепке.

Рис. 10.6. Параметры заклепочного соединения.

Заклепочное соединение может быть односрезным, реже двухсрезным. Параметры шва и размеры заклепок выбирают из условия равнопрочности заклепок и листа обшивки. Из этого условия и с учетом возможных производственных неточностей получаем следующие зависимости:

a=2d+2 мм. (10.1)

Для односрезных заклепок t=3d; для двухсрезных заклепок t=5d. При выборе диаметра заклепок надо учитывать, что напряжение среза с увеличением диаметра снижается, поскольку толстый стержень при расклепывании увеличивается меньше, чем несколько тонких. Стандартные диаметры заклепок и шаг выбирают по ГОСТу. Для повышения технологичности следует стремиться к тому, чтобы в пределах одного отсека или панели по возможности применялись заклепки одного типоразмера. Шаг заклепок в шве при соединении элементов каркаса берется по ГОСТу равным tmax=40d. При клепке узлов, косынок и подобных деталей шаг не нормируется, а определяется конструкцией узла. В таких узлах не рекомендуется ставить в направлении силы более 6 – 8 заклепок в ряд, поскольку при большом числе заклепок силы между ними распределяются неравномерно.

Шаг заклепок в шве при соединении элементов каркаса берется по ГОСТу равным tmax=40d. При клепке узлов, косынок и подобных деталей шаг не нормируется, а определяется конструкцией узла. В таких узлах не рекомендуется ставить в направлении силы более 6 – 8 заклепок в ряд, поскольку при большом числе заклепок силы между ними распределяются неравномерно.

При проектировании заклепочного соединения необходимо проверить лист обшивки под заклепкой на смятие. Площадь смятия листа вычисляют по следующей формуле:

(10.2)

где d – диаметр заклепки; d — толщина листа обшивки; Р

з – сила, воспринимаемая заклепкой; sсм.л – допускаемое напряжение смятия листа, равное 1,5sв.

Значения разрушающих нагрузок смятия листов под заклепкой приводятся в соответствующих стандартах.

Напряжение разрыва листа между заклепками определяется полной силой, действующей на лист, на длине t, шагом заклепочного шва и толщиной листа:

(10. 3)

3)

где sр – напряжение разрыва; P – полная сила разрыва листа на длине t, F – площадь разрыва; k=0,94 – коэффициент, учитывающий концентрацию напряжений около отверстий.

В отдельных случаях, например при клепке обшивок, заклепки подвергаются действию незначительных растягивающих усилий, направленных на отрыв головки. Такие заклепки следует проверять на разрыв, принимая допускаемое напряжение на разрыв равным ~ 0,6sв. При этом условие прочности заклепки при растяжении запишется в виде

(10.4)

Ключевые слова и выражения

Силовая точка, непрерывный шов, заклепочное соединение, односторонная клепка, потайная заклепка, параметры заклепок и др..

Контрольные вопросы.

1. Что такое силовая точка в конструкции самолета?

2. Где применяется непрерывный шов в самолетах?

3. Когда допускается ручная клепка пневмолотками?

4. Какие сплавы применяются для изготовление заклепок?

Какие сплавы применяются для изготовление заклепок?

5. Когда применяются заклепки с односторонним подходом?

6. Что относится к основным параметрам заклепочного соединения?

7. Какие проверочные расчеты необходимы для обеспечения прочности заклепочных соединений?

Литература

1. Войт Е.С., Ендогур А.И., Мелик-Саркисян З.А., Проектирование конструкций самолетов. М.: Машиностроение, 1987. стр.40 – 44.

Страница не найдена — RapidDirect

Страница не найдена — RapidDirect

Обработка с ЧПУ

Литье под давлением

Изготовление листового металла

Решение

Аэрокосмическая промышленность

Обеспечьте эффективное производство и более быстрое проектирование до поставки.

Автомобильный

Производите прецизионные детали, превосходящие отраслевые стандарты.

Автоматизация

Быстро создавайте и тестируйте продукты, чтобы вывести их на рынок.

Потребительские товары

Выводите новые доступные продукты на рынок быстрее.

Коммуникация

Возможность быстрее внедрять инновации, повышая производительность.

Электроника

Инновации в корпусах для мелкосерийного производства.

Новая энергия

Ускорьте инновации и развитие.

Медицинское оборудование

Создавайте прототипы и продукты, соответствующие требованиям медицинской безопасности.

Робототехника

Повысьте эффективность благодаря точному, быстрому и стабильному качеству деталей.

Полупроводник

Сокращение времени выхода на рынок за счет производства по требованию.

Обработка с ЧПУ для аэрокосмической промышленности

Чрезвычайно высокий уровень точности, необходимый в аэрокосмической промышленности, делает обработку с ЧПУ подходящим производственным процессом для этого сектора.

В этой статье представлено полное руководство по обработке в аэрокосмической отрасли и ее важности.

Блоги

Получите ценную информацию о производственных процессах.

Материалы

Выбирайте из более чем 50 металлов и пластиков для своего проекта.

База знаний

Технический документ, руководство по дизайну, материалы и отделка.

Поверхностная отделка

Различные варианты отделки улучшают внешний вид и функциональность деталей.

Видео

Откройте для себя нашу библиотеку обучающих видео.

Электронная книга по обработке с ЧПУ

Если вы хотите производить высококачественные обработанные детали с гладким внешним видом, важно учитывать некоторые критические факторы, связанные с обработкой с ЧПУ.

Здесь мы собрали некоторую основную информацию и важные соображения, которые помогут вам достичь желаемых результатов.

О РапидДирект

Наше видение, миссия, история развития и преданная команда.

Отзывы

Реальные отзывы об опыте и мнениях о наших услугах.

Новости

Новости компании, обновления платформы, объявление о праздниках.

Наша платформа

Получите мгновенные котировки с нашей умной онлайн-платформой.

Наши возможности

Быстрое прототипирование и производство по требованию.

Гарантия качества

Поставлять качественные детали, которые соответствуют требованиям и превосходят ожидания.

Свяжитесь с нами

Онлайн-платформа котировок v3.0

Внимание! У нас есть интересные новости, чтобы поделиться с вами. Мы только что запустили новейшую онлайн-платформу версии 3.0!

Обновленная платформа может похвастаться свежим и интуитивно понятным дизайном, а также расширенными функциями, которые упрощают и ускоряют процесс ценообразования, такими как новый производственный процесс, оптимизированная сводная страница котировок и улучшенная страница оформления заказа.

К сожалению, страница, которую вы ищете, не существует

Перейти на домашнюю страницу

Услуги

Ресурсы

О нас

Связаться с нами

Подписаться

Фейсбук

Твиттер

YouTube

Линкедин

Copyright © 2023 Shenzhen Rapid Direct Co. , Ltd. Все права защищены.

, Ltd. Все права защищены.

Английский

6 Различные типы заклепок и способы их использования

Заклепки, также известные как глухие заклепки, подобные заклепкам, производимым партнером HTF, компанией POP®, бывают самых разных типов и могут использоваться во многих проектах. Вот руководство по различным типам заклепок и тому, как их использовать.

Что такое заклепка?

Заклепка — это несъемная застежка, используемая для крепления двух листов материала, например металла или пластика. В отличие от других застежек, заклепка не затягивается, чтобы закрепить ее. Вместо этого он постоянно устанавливается с применением силы. Когда заклепка ударяется или нажимается, она заполняет пустоту, создавая постоянное крепление. Заклепка состоит из головки и цилиндра и обычно изготавливается из алюминия или стали, но может быть изготовлена и из других материалов.

Заклепки POP изготавливаются из медно-никелевого сплава, меди, нержавеющей стали, стали и алюминия. Заклепки можно установить путем сверления или пробивки отверстий, и чаще всего они устанавливаются с помощью инструмента, называемого заклепочником. Эти застежки производятся для крепления материалов от пластика до металла в таких отраслях, как автомобилестроение, военная техника, кожевенные изделия, декор, прицепы и электродвигатели. Как вы, наверное, догадались, заклепки являются неотъемлемой частью огромного количества изделий. Давайте рассмотрим типы заклепок, доступных сегодня, и их применение. 9№ 0005

Заклепки можно установить путем сверления или пробивки отверстий, и чаще всего они устанавливаются с помощью инструмента, называемого заклепочником. Эти застежки производятся для крепления материалов от пластика до металла в таких отраслях, как автомобилестроение, военная техника, кожевенные изделия, декор, прицепы и электродвигатели. Как вы, наверное, догадались, заклепки являются неотъемлемой частью огромного количества изделий. Давайте рассмотрим типы заклепок, доступных сегодня, и их применение. 9№ 0005

Открытые и закрытые заклепки

Открытые и закрытые заклепки представляют собой стандартные заклепки, предлагаемые в различных материалах, длинах и размерах, обеспечивающие быструю и простую установку для различных применений. Заклепка с открытым концом представляет собой предварительно собранную полую глухую заклепку, которая очень напоминает трубчатую заклепку. В отличие от трубчатой заклепки, головка стержня остается внутри тела заклепки. Благодаря широкому распределению нагрузки этот тип заклепок является прочным и недорогим решением для промышленных применений, не требующих высокой несущей способности скрепляемых материалов.

Заклепки с закрытым концом идеально подходят для применений, требующих водонепроницаемого уплотнения или удержания штока. Уникальная форма чашеобразного конца, идеально подходящая для электрических и электронных устройств, создает уплотнение, предотвращающее прохождение жидкости или пара под давлением до 100 фунтов на квадратный дюйм. Прочность на растяжение этой глухой заклепки на 23 % выше, чем у заклепки с открытым концом, при 100-процентном удержании стержня.

Заклепки глухие

Заклепки глухие предназначены для установки в просверленные отверстия и состоят из цилиндрических крепежных элементов с оправкой, проходящей через центр. Вытяжные заклепки часто называют заклепками POP, потому что их инновационная конструкция изначально была произведена компанией POP. Разработанные для обеспечения превосходной прочности на сдвиг и растяжение, они противостоят вибрации, что повышает целостность соединения за счет большого расширения с глухой стороны.

Название «глухая заклепка» происходит от того, что «глухой конец» устанавливается сбоку, к которому нет доступа. Глухой конец расширяется, и оправка отрывается, создавая соединение на одной стороне детали. Вытяжные заклепки часто используются в военной, аэрокосмической и электронной промышленности.

Глухой конец расширяется, и оправка отрывается, создавая соединение на одной стороне детали. Вытяжные заклепки часто используются в военной, аэрокосмической и электронной промышленности.

Трубчатые заклепки

Как следует из названия, трубчатая заклепка имеет полый стержень, а остальная часть крепежного элемента аналогична цельной заклепке. Трубчатая заклепка используется для крепления тонких листов таких материалов, как пластик, кожа, листовой металл, и точек поворота, когда необходимо движение. Трубчатая заклепка также известна как полая заклепка и бывает полностью трубчатой или полутрубчатой конструкции.

Наряду с POP, Avdel на протяжении десятилетий является предпочтительным брендом инновационных и высококачественных инженерных крепежных решений. Скоростные заклепки Avdel являются примером трубчатых заклепок, которые можно быстро и надежно установить с помощью различных способов установки оборудования. Avdel NeoSpeed — это трубчатая заклепка с превосходной универсальностью захвата, позволяющая работать с материалами различной толщины. Avdel Chobert — еще один трос с заклепками для крепления мягких или хрупких материалов с постоянным зажимом.

Avdel Chobert — еще один трос с заклепками для крепления мягких или хрупких материалов с постоянным зажимом.

Разрезные заклепки

Разрезные заклепки имеют разрез в стержне с острыми концами, что позволяет им прокалывать материал без предварительно просверленных отверстий. Они чаще всего используются при ремонте жилых помещений для соединения более мягких материалов, таких как дерево, пластик или кожа. Раздвоенные заклепки часто называют раздвоенными заклепками, и они работают, прокалывая материал, а затем разрезной стержень складывается обратно после установки. Еще одним типом заклепок из семейства разъемных заклепок являются самопроникающие заклепки (SPR).

Самонарезающая заклепка используется для соединения нескольких слоев материала без необходимости предварительно просверливать или пробивать отверстия. Их можно использовать для соединения смешанных материалов или алюминия. Самопроникающая заклепка Tucker устанавливается без отверстия и обеспечивает холодное соединение между материалами. Заклепка устанавливается путем вдавливания в листы для образования соединения. Tucker SPR может быть разработан в индивидуальной конфигурации для удовлетворения многих потребностей в соединении.

Заклепка устанавливается путем вдавливания в листы для образования соединения. Tucker SPR может быть разработан в индивидуальной конфигурации для удовлетворения многих потребностей в соединении.

Структурные заклепки

Конструкционные заклепки специально разработаны для удержания оправки на месте с помощью фиксирующего механизма. Блокировка активируется после того, как стержень защелкнется на последнем этапе установки. Конструкционные заклепки Avdel продаются в различных типах, что обеспечивает удовлетворение технологических потребностей каждого применения. Каждая глухая заклепка имеет уникальный интерференционный замок, подходящий для различных применений, от автомобильной промышленности до систем отопления и вентиляции, а также для морских и агрессивных сред.

Высокопрочные конструкционные заклепки POP представляют собой запатентованную конструкцию, обеспечивающую высочайшую прочность на сдвиг и растяжение, с увеличенным сроком службы благодаря рифленой оправке, которая предотвращает дребезжание.

10.3. Концентрация напряжений в потайной заклепке

10.3. Концентрация напряжений в потайной заклепке