Защита от коррозии: Способы защиты металлов от коррозии

Содержание

Способы защиты металлов от коррозии

Железо и сплавы на его основе подвержены коррозии – разрушению, которое происходит вследствие химического или электрохимического взаимодействия компонентов металлов и сплавов с различными веществами окружающей среды. В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии.

Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород. - Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами. При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная. Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

- Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

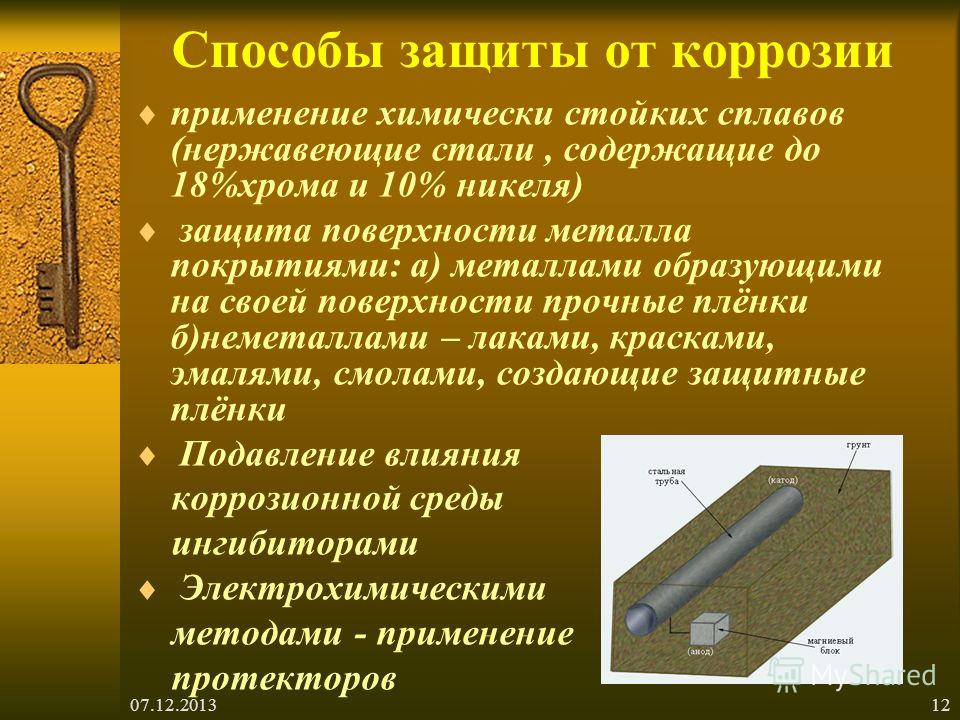

Способы защиты металла от коррозии

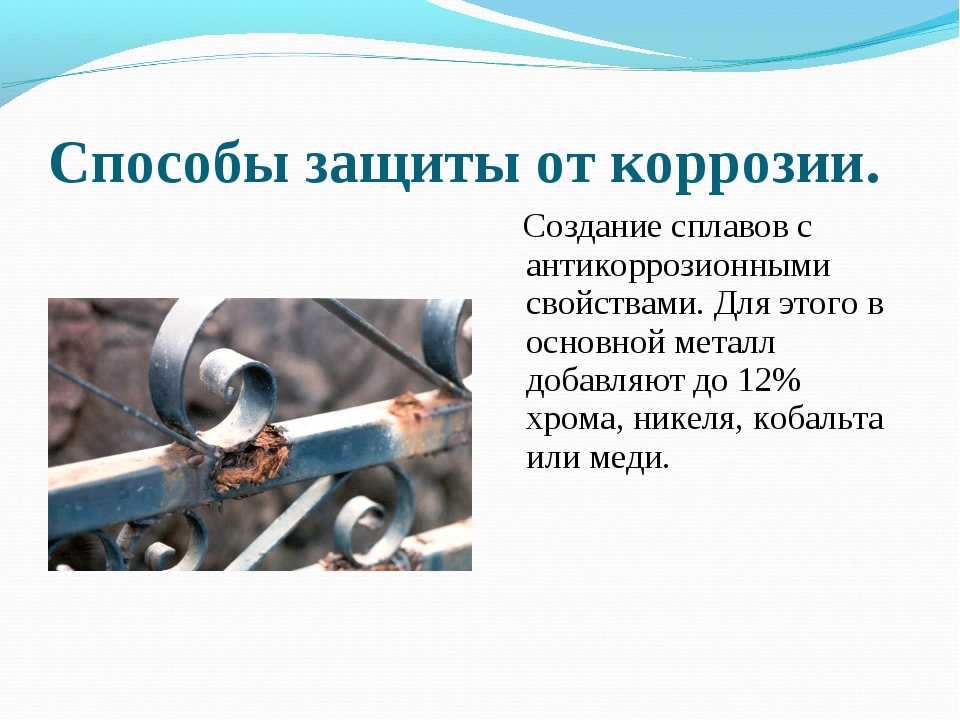

На стадии производства стали в ее состав могут вводиться легирующие добавки, которые предотвращают появление очагов всех (или некоторых) видов коррозии. Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Конструктивные

Заключаются в защите поверхности металла с помощью нетонкослойных покрытий – панелей, резиновых прокладок, заслонов. Эти способы имеют мало преимуществ: их сложно, а иногда невозможно реализовать, материалы для конструктивной защиты стоят дорого и после монтажа занимают много места. Их применяют нечасто и только в местах, где они скрыты от глаз.

Пассивные

На металлическое изделие наносится тонкослойное покрытие, которое выполняет чисто барьерные характеристики, то есть процесс защиты заключается в предотвращении контакта металла с наружной средой. Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Преимущества пассивного способа: невысокая цена и удобное нанесение покрытий, большой ассортимент составов разных цветов и характеристик, создание надежного барьера между металлом и окружающей средой. Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

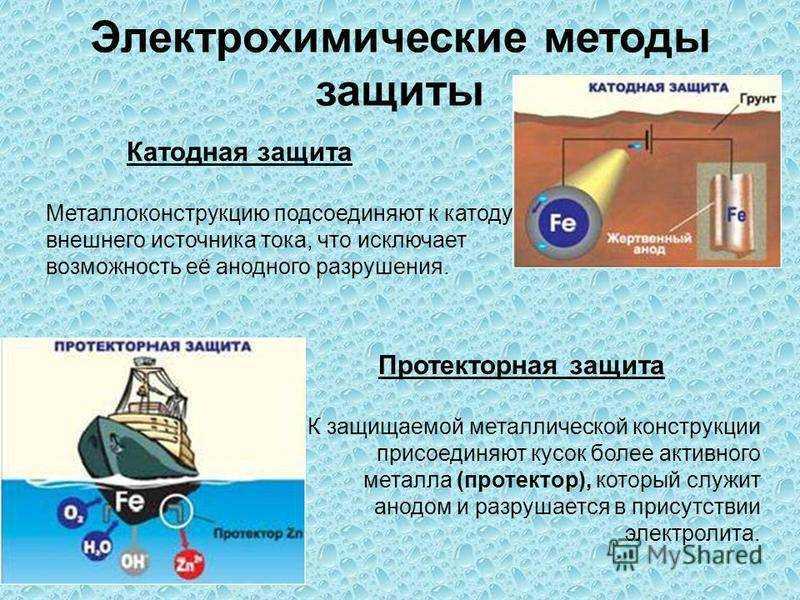

Активные (электрохимические)

Самый распространенный способ создания активной защиты для стальной поверхности – цинкование (горячее, термодиффузионное, гальваническое, холодное). Первые три технологии осуществимы только в производственных условиях. Чаще всего используется горячее цинкование. Стальной листовой прокат цинкуют на непрерывных линиях. Преимущества такого процесса: возможность получать цинковый слой достаточной толщины, высокие автоматизация и производительность процесса. В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Принцип активного защитного действия цинка заключается в том, что он обладает меньшей скоростью коррозии в данной среде, что позволяет ему обеспечить электрохимическую катодную защиту стальной основы. При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

Плюсы цинкования – долговечность и возможность добавлять цинковый слой в процессе эксплуатации изделий и конструкций. Минусы – необходимость в тщательной подготовке поверхности, обязательное соблюдении технологических правил, сложность утилизации токсичных отходов.

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

защита металла от коррозии, коррозия железа и стали, алюминия, чугуна, корозия метал

Обеспечение долговечности конструкций — понятие, включающее в себя как технологические, так и конструктивные требования.

Защита металла от коррозии — одна из главных проблем в решении этого вопроса. Под влиянием разрушительных атмосферных воздействий и агрессивных сред металлические конструкции постепенно утрачивают первоначальный внешний вид и теряют свои качества. В таких случаях очень остро встаёт вопрос о защите металла от коррозии.

Коррозия металла

Коррозией называется разрушение поверхности металлов под влиянием химического и электрохимического воздействия внешней среды. Коррозия разъедает металл, делая непригодным его дальнейшее использование и эксплуатацию. С течением времени это приводит к снижению прочности, а в ряде случаев и к разрушению металлических изделий.

Быстрота коррозионных процессов зависит от условий, в которых изготовляются и эксплуатируются изделия. Поскольку устранить атмосферное воздействие на металлические конструкции практически невозможно, то и коррозию следует признать вечным спутником металла. Процесс коррозии включает в себя четыре основных элемента. Это – катод (или электрод, на котором происходит катодная реакция), анод (или электрод, на котором происходит анодная реакция), проводник электронов (металл, проводящий электрический ток) и проводник ионов (проводящая электрический ток жидкость или электролит).

Электроды (катод и анод) являются электронными проводниками, которые соприкасаются с проводниками ионов. В проводнике ионов (электролит) возникает соответствующий электродный потенциал или электродное напряжение. Когда электроды соприкасаются между собой, то разность между электродными потенциалами действует как возбудитель коррозионной реакции. В результате образуется коррозионная пара, в которой один из электродов (анод) и разъедает металл. Все меры по защите металла от коррозии направлены на то, чтобы ослабить или не допустить образования коррозионных пар.

Все меры по защите металла от коррозии направлены на то, чтобы ослабить или не допустить образования коррозионных пар.

Важнейшим способом защиты металла от коррозии является покраска поверхности металлов специальными антикоррозионными составами.

Есть ли защита от коррозии?

Для любых металлических конструкций и условий их эксплуатации наиболее простым и доступным способом защиты от коррозии является применение специальных лакокрасочных материалов для металла.

Лакокрасочные покрытия имеют ряд преимуществ по сравнению с другими видами защитных покрытий:

• простота нанесения составов;

• возможность получения покрытия любого цвета;

• возможность обработки металлоконструкций больших габаритов и сложной конфигурации;

• дешевизна по сравнению с другими видами защитных покрытий.

Долговечность защиты металла от коррозии зависит от типа и вида применяемого лакокрасочного материала. Кроме этого, срок службы металла зависит от тщательности подготовки поверхности металла под окраску.

Защита металла от коррозии

Существует множество различных состояний поверхности металла, требующих защиты от коррозии. Возраст объекта и его расположение, качество поверхности, степень разрушения металла, количество дефектов, тип предыдущих и будущих агрессивных условий, свойства старого покрытия — все эти факторы влияют на подготовку поверхности и выбор системы защиты металла от коррозии.

Компания КрасКо предлагает целую серию лакокрасочных материалов, специально предназначенных для защиты металла от коррозии.

Нержамет — краска по ржавчине, антикоррозионная эмаль «три в одном». Эмаль наносится прямо на ржавчину. Предназначается для окраски как чистых, так и ржавых металлических поверхностей, ржавого металла.

Полимерон — износостойкая спецэмаль, антикоррозионное покрытие. Эмаль специально разработана для защиты металлических поверхностей в условиях тяжёлой промышленной атмосферы.

Сереброл — алюминиевая краска, серебристо-белая антикоррозионная эмаль. Применяется для окраски любых металлоконструкций, эксплуатирующихся во влажной атмосфере, в условиях морской и пресной воды.

Применяется для окраски любых металлоконструкций, эксплуатирующихся во влажной атмосфере, в условиях морской и пресной воды.

Нержалюкс — антикоррозионная эмаль для цветных металлов. Применяется для окраски алюминиевых и оцинкованных поверхностей, любых других поверхностей из цветных металлов.

Цикроль — краска для крыш, краска по оцинковке. Краска применяется для окраски оцинкованной кровли, оцинкованного металла, кровельного железа, кровельной жести, металлочерепицы, водостоков, желобов, перил и других оцинкованных поверхностей.

Нержапласт — эмаль жидкая пластмасса. Образует на поверхности декоративное покрытие с эффектом пластика (жидкий пластик).

Молотекс — кузнечная краска, декоративная краска с рисунчато-молотковым эффектом.

Полиуретол — маслобензостойкая грунт-эмаль, полиуретановая двухкомпонентная эмаль.

Фосфогрунт — фосфатирование металла, антикоррозионный грунт для чёрных и цветных металлов.

Цинконол — цинконаполненный грунт, антикоррозионный грунт-протектор. Холодное цинкование металла.

Фосфомет — преобразователь ржавчины, фосфатирующий модификатор ржавчины.

Грункор — антикоррозионный быстросохнущий грунт по металлу (с фосфатом цинка).

Выбор системы защиты от коррозии

Выбор схемы защиты металла от коррозии (включая марку ЛКМ, количество наносимых слоёв и общую толщину покрытия) следует осуществлять с учётом климатических условий конкретного региона, характеристики среды эксплуатации металлической конструкции, а также с учётом условий при нанесении материала и технико-экономической эффективности данного ЛКМ. Декоративные свойства (внешний вид) системы антикоррозионной защиты определяется финишным (верхним) слоем.

Антикоррозионная защита металла и металлоконструкций — на сайте krasko.ru.

На сайте представлено множество разделов, посвященных защите металлов от коррозии (коррозия металла, коррозия железа и стали, коррозия чугуна и алюминия), которые помогут Вам осуществить правильный выбор системы защиты металла и антикоррозионного покрытия.

Специалисты Компании КрасКо внимательно выслушают все Ваши требования и подберут оптимальный вариант системы для защиты металла от коррозии на Вашем объекте.

Защита от коррозии металла: виды, способы, процесс

Человек активно использует различные виды металлов и их сплавы. Данные материалы подвержены образованию ржавчины. Для предотвращения этого используются разные методы и технологии. Высокой эффективностью характеризуется нанесение на поверхность защиты.

Специалисты «ПЗКИ» имеют большой опыт в нанесении высококачественного покрытия на металлические изделия в производственных условиях для защиты от коррозии. Подобная обработка позволяет значительно продлить срок их использования.

Виды коррозионных изменений

Существуют следующие виды коррозии:

- возникающая под негативным воздействием атмосферных факторов. Сюда относится влияние кислорода с содержанием водяных паров, различных видов загрязнений действующими химическими веществами, которые ускоряют процедуру ржавления;

- коррозия активно образуется под влиянием жидкой среды, на скорость окисления влияет содержание солей в воде;

- срок эксплуатации конструкций, углубленных в грунт, зависит от химического состава почвы и грунтовых вод.

Способ защиты от коррозии для изделия или конструкции из металлов необходимо подбирать с учетом эксплуатационных характеристик.

Поражение ржавчиной может быть разным. Металлическая поверхность либо поражается полностью, либо повреждаются лишь ее отдельные участки. Не исключено проникновение ржавчины на месте очага поражения небольшого размера детали вглубь изделия.

Коррозия иногда встречается в виде глубоких трещин или окисления одного из элементов. Также ржавчина бывает глубинной, распространяющейся по всему объему изделия, и комбинированной.

Коррозия может появиться в результате химической реакции с активными компонентами, или в результате контакта с электролитическими средами.

Промышленные методы обработки

Промышленное покрытие металлов – защита от коррозии с гарантией. Учитывая сложность выполнения работ, такую обработку необходимо доверять исключительно специалистам с опытом.

Промышленная обработка предполагает применение метода пассивации, который подразумевает дополнение состава стали легирующими присадками. Надежная защита металла от коррозии – формирование тонкого слоя из другого металла.

Для создания электрозащиты применяют размещение анодов в виде специальных пластин вместе с элементом, требующим обработки. Замедлить или приостановить химическую реакцию позволит применение специальных веществ в виде ингибиторов.

К промышленным способам относят термообработку и формирование слоя специального лакокрасочного покрытия.

Бытовые методы защиты от коррозии

В домашних условиях распространена защита металла от коррозии с помощью нанесения лакокрасочных покрытий, которое можно выполнить самостоятельно, без привлечения мастеров. В их составе может быть силиконовая смола, полимерные вещества, ингибиторы, мелкая металлическая стружка.

В отдельную группу преобразователей коррозии относят грунтовку высокой адгезии. В составе вещества – ингибиторы, способствующие экономии финишной краски.

В составе вещества – ингибиторы, способствующие экономии финишной краски.

С помощью стабилизаторов удается добиться преобразования оксида железа в другие вещества. Отдельный вид преобразователей превращает оксид железа в соль.

Маслянистые и смолистые вещества способны обволакивать молекулы ржавчины и нейтрализовать ее.

Услуги нашей компании

Выгоднее всего заказать покрытие металла от коррозии на сайте нашего завода. Опытные специалисты применяют технологию цинкования. Процедура предотвращает окисление и появление коррозионных участков. Подобная обработка способствует увеличению срока использования изделий.

Обработкой занимаются высококвалифицированные специалисты, которые регулярно совершенствуют свои знания и навыки. Обратившись к нам, клиенты могут рассчитывать на оперативное выполнение работ вне зависимости от уровня их сложности. Справиться с задачами позволяет применение современных технологий.

Суть цинкования состоит в создании барьера между металлом и внешними факторами, приводящими к разрушению. Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Основные характеристики гальванического и горячего цинкования

Учитывая экономические, экологические, технологические и физико-химические факторы, покрытию изделий от коррозии путем применения горячей технологии и гальванического цинкования нет равных.

Гальванические покрытия пластичны, образуют однородный слой на деталях. В роли анода выступает цинковая пластина, обрабатываемое изделие является катодом. Весь процесс состоит в электролизе. При расчете стоимости принимается во внимание толщина цинкового слоя.

Процедура гальванического цинкования подразумевает выполнение следующих действий:

- подготовительный этап;

- обезжиривание изделий электрохимическим способом;

- стадия кислотного травления;

- промывка водой;

- процедура активации;

- формирование цинкового слоя;

- декапирование;

- промывка;

- этап пассивации;

- промывание;

- просушивание.

Специалисты выполняют работы под строгим контролем на каждом этапе технологического процесса защиты металла.

Характеристика обработки холодным цинкованием и никелирования

Эффективностью и простотой проведения работ характеризуется нанесение защитного покрытия изделий из металла методом холодного цинкования. Цинковый слой начинает выполнять свои функции мгновенно с момента нанесения.

Холодное или горячее цинкование активно используют в процессе выполнения ремонта. Для цинкового слоя свойственна гибкость, стойкость к механическому воздействию.

Предупредить коррозию и придать деталям из металла привлекательный внешний вид поможет никелирование гальваническим методом.

Обработанное изделие схоже с хромированным, но имеет более теплый оттенок. Никелированный слой по толщине может быть от 12 мкм до 15 мкм.

Формирование защитного слоя мастера выполняют в барабанах и на подвесах. Мы применяем химические вещества исключительно проверенных торговых марок.

Для того чтобы воспользоваться услугами наших мастеров, достаточно подать заявку на сайте компании.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Защита от коррозии – Williams Form Engineering Corp.

Уровень защиты от коррозии грунтового анкера в первую очередь зависит от срока службы анкера, агрессивности окружающей среды, способов установки и последствий отказа. Якорь со сроком службы более 24 месяцев обычно считается постоянным. Постоянные анкеры всегда должны иметь определенный тип защиты от коррозии, встроенный в их конструкцию.

На агрессивность грунта обычно влияют следующие факторы:

- Удельное электрическое сопротивление грунта (Почва агрессивна, если сопротивление меньше 2000 Ом·см.)

- Значение pH почвы (Почва агрессивна, если меньше 5,5)

- Химические характеристики грунтовых вод, горных пород или почвы (соленая вода, шлаковая засыпка, промышленные отходы, органическая засыпка и т.

д.)

д.) - Влага

- Наличие кислорода

- Блуждающие электрические токи

Руководящие спецификации для каждого применения анкеров могут указывать различные схемы защиты, и эти спецификации следует всегда соблюдать при разработке соответствующего уровня защиты от коррозии. Следующее «Дерево решений», опубликованное в Рекомендациях PTI для предварительно напряженных анкеров для скал и грунтов, помогает проектировщикам следовать логическому подходу к выбору защиты от коррозии:

Скальные или грунтовые анкеры с цементным раствором

Стандартный скальный или грунтовый анкер с несъемным цементным раствором состоит из покрытого эпоксидной смолой или оцинкованного анкерного стержня, залитого в отверстие увеличенного размера. Центраторы следует использовать для обеспечения хорошего покрытия цементным раствором (примерно 25 мм) вокруг стержня. Дополнительная защита от коррозии может потребоваться, если порода или почва считаются агрессивными, последствия поломки велики или заякоривание в материале, где трудно добиться хорошего покрытия цементным раствором.![]() Системы Williams Multiple CorrosionProtection (MCP) обеспечивают повышенную защиту от коррозии. Системы Williams MCP позволяют инкапсулировать анкерный стержень в предварительно зацементированную полигофрированную трубу. Защитные торцевые заглушки также можно использовать для герметизации гайки и шайбы от окружающей среды, когда внешний конец анкерного крепления не будет залит бетоном.

Системы Williams Multiple CorrosionProtection (MCP) обеспечивают повышенную защиту от коррозии. Системы Williams MCP позволяют инкапсулировать анкерный стержень в предварительно зацементированную полигофрированную трубу. Защитные торцевые заглушки также можно использовать для герметизации гайки и шайбы от окружающей среды, когда внешний конец анкерного крепления не будет залит бетоном.

Многопрядные анкеры с цементным раствором

Компания Williams также предлагает постоянные и временные многопрядные грунтовые анкеры. Пряди анкеров Williams предлагаются с антикоррозионным составом под экструдированным полиэтиленом/полипропиленом высокой плотности на несвязанной длине анкера. Постоянные анкеры защищены гофрированным полиэтиленом/полипропиленом высокой плотности (HDPE/PP) по всей длине анкера, за исключением нагрузочного хвоста. Гофры (ПЭВП/ПП) обеспечивают один уровень защиты от коррозии, в то время как заливка внутри гофра (ПЭВП/ПП) в полевых условиях обеспечивает дополнительный уровень защиты. Временные анкеры не производятся с гофром (ПЭВП/ПП) поверх анкерного соединения и несвязанные длины.

Временные анкеры не производятся с гофром (ПЭВП/ПП) поверх анкерного соединения и несвязанные длины.

Механические скальные анкеры

Механические скальные анкеры Williams Spin-Lock используются при анкеровке в прочной породе. Стандартный анкер WilliamsSpin-Lock использует цементный раствор для защиты от коррозии. Замки Williams Spin-Locks могут быть оснащены полым анкерным стержнем, что позволяет заливать систему цементным раствором из самой низкой точки гравитации при анкерном креплении вверх и вниз. Это обеспечивает прочное покрытие раствора, окружающее анкерный стержень. В отличие от скального анкера, Spin-lock заливают раствором после того, как анкер нагружен, поэтому растрескивание столбика цементного раствора из-за предварительного напряжения исключается. Анкеры Spin-Lock находятся в эксплуатации с 19 года.59 и в большинстве случаев для защиты от коррозии полагались исключительно на цементный раствор. При необходимости дополнительную защиту от коррозии можно обеспечить поэтапным просверливанием отверстия большего диаметра, что обеспечивает дополнительное покрытие цементным раствором, или оцинковкой стального анкерного стержня. Защитные торцевые заглушки также можно использовать для герметизации гайки и шайбы от окружающей среды, когда внешний конец анкерного крепления не будет залит бетоном.

Защитные торцевые заглушки также можно использовать для герметизации гайки и шайбы от окружающей среды, когда внешний конец анкерного крепления не будет залит бетоном.

Защита головки анкера

Наиболее важной частью анкера, которая нуждается в адекватной защите от коррозии, является часть анкера, подвергающаяся воздействию воздуха/кислорода. Обычно это определяется как «головка анкера», которая обычно состоит из стальной опорной пластины, шестигранной гайки и шайбы для стержневой системы или клиновой пластины и клиньев для прядильной системы. Для постоянных грунтовых анкеров лучше всего оцинковывать шестигранную гайку и пластины, даже если стержень покрыт эпоксидной смолой. Оцинкованные компоненты, если они поцарапаны во время транспортировки, с меньшей вероятностью вызовут проблемы с коррозией, чем поцарапанные компоненты с эпоксидным покрытием. Конец стального стержня, выступающий из шестигранной гайки, часто защищается пластиковой или стальной заглушкой, заполненной смазкой или цементным раствором. Компания Williams предлагает несколько различных типов торцевых крышек из ПВХ и металла для защиты от коррозии незащищенных концов анкеров.

Компания Williams предлагает несколько различных типов торцевых крышек из ПВХ и металла для защиты от коррозии незащищенных концов анкеров.

Торцевые заглушки

Компания Williams предлагает несколько различных типов торцевых заглушек для защиты от коррозии незащищенных концов анкеров. Чаще всего крышки заполнены антикоррозийной смазкой. Колпаки, изготовленные из стали, используются в местах, подверженных воздействию ударов. Торцевая заглушка из нейлона, армированного волокном, соответствует стандартам Флориды DOT для новых направлений мостов с пост-натяжением.

| Тип защиты от коррозии | Стойкость к истиранию (4=лучшая) | Стандартная толщина | Относительная стоимость (4=самая высокая) | Срок производства | Может применяться к аксессуарам? | Применяется в полевых условиях? |

|---|---|---|---|---|---|---|

| Горячее цинкование погружением | 4 | 3-4 мил | 2 | 2-4 недели | да | нет |

| Эпоксидное покрытие | 1 | 7-12 мил | 1 | 2-3 недели | да | нет |

| Залитые бруски | 3 | Трубка 2″, 3″ или 4″ | 3 | 2 недели | нет | да |

| Экструдированное полиэтиленовое покрытие | 2 | 23-25 мил | 1 | 2-4 недели | нет | нет |

| Ингибитор коррозии | 2 | Н/Д | 2 | 2-4 недели | да | да |

• Могут применяться другие толщины, свяжитесь с представителем Williams по вопросам, касающимся резьбы крепежных элементов

• Доступны комбинированные методы защиты (например, эпоксидный стержень с предварительно залитой секцией, цинкование с эпоксидной смолой)

• Доступны комплекты заплат для оцинкованных изделий и изделий с эпоксидным покрытием

• Доступны полевые процедуры для соединения (2) предварительно залитых анкеров

• Связаться Williams для получения дополнительной информации о соответствующем уровне защиты от коррозии и соответствующих основных справочных спецификациях/документах.![]()

Эпоксидное покрытие

Наплавленное эпоксидное покрытие стальных стержней для предотвращения коррозии успешно используется во многих областях благодаря химической стабильности эпоксидных смол. Стержни и крепежные детали с эпоксидным покрытием должны изготавливаться в соответствии со стандартами ASTM A775 или ASTM A9.34. Толщина покрытия обычно составляет от 7 до 12 мил. Стержни и компоненты с эпоксидным покрытием могут быть повреждены при перетаскивании по земле или неправильном обращении. Тяжелые пластины и гайки часто гальванизируют, даже если стержень может быть покрыт эпоксидной смолой, поскольку их трудно защитить от истирания в полевых условиях. Наборы заплат для эпоксидного покрытия часто используются в полевых условиях для ремонта порезов или царапин на эпоксидных поверхностях.

Горячее цинкование погружением

Цинк служит жертвенным металлом, корродирующим преимущественно по отношению к стали. Оцинкованные стержни имеют отличные характеристики сцепления с раствором или бетоном и не требуют такой осторожности при обращении, как стержни с эпоксидным покрытием. Однако оцинковка анкерных стержней дороже, чем эпоксидное покрытие, и часто требует большего времени выполнения. Горячее цинкование стержней и крепежных изделий должно выполняться в соответствии со стандартом ASTM A153. Типичная толщина оцинкованного покрытия для стальных стержней и компонентов составляет от 3 до 4 мил. Стержни из высокопрочной стали 150 KSI требуют специальных процедур очистки, чтобы избежать проблем, связанных с водородным охрупчиванием, в соответствии с ASTM A143.

Однако оцинковка анкерных стержней дороже, чем эпоксидное покрытие, и часто требует большего времени выполнения. Горячее цинкование стержней и крепежных изделий должно выполняться в соответствии со стандартом ASTM A153. Типичная толщина оцинкованного покрытия для стальных стержней и компонентов составляет от 3 до 4 мил. Стержни из высокопрочной стали 150 KSI требуют специальных процедур очистки, чтобы избежать проблем, связанных с водородным охрупчиванием, в соответствии с ASTM A143.

Экструдированный полиэтилен/полипропилен

Пряди Вильямса содержат оболочку из экструдированного полиэтилена/полипропилена высокой плотности вокруг каждой отдельной нити в свободно нагруженной части анкерного крепления. Оболочка имеет толщину не менее 60 мил и наносится после того, как 7-проволочная жила покрыта составом, замедляющим коррозию. Оболочка из экструдированного полиэтилена/полипропилена обеспечивает влагонепроницаемый барьер для защиты от коррозии и позволяет пряди свободно удлиняться по всей длине свободного напряжения во время операции предварительного напряжения.

Антикоррозийная смазка, гель или воск с оболочкой

Антикоррозионные составы Williams можно наносить на свободные нагружающие втулки, торцевые крышки или участки раструба. Часто стержни смазывают жиром/воском, а ПВХ надевают на смазанный жиром/воском гель перед отправкой. Каждый из них состоит из органического соединения на основе жира или воскового геля. Они обеспечивают соответствующее полярное вытеснение влаги и содержат добавки, замедляющие коррозию, обладающие свойствами самовосстановления. Их можно прокачивать или наносить вручную. Антикоррозионные составы остаются вязкими, химически стабильными и не вступают в реакцию с напрягаемой сталью, материалами воздуховодов или цементным раствором. Оба состава соответствуют стандартам PTI для антикоррозионных покрытий.

Цементный раствор

Вспомогательный слой защиты от коррозии для анкеров из предварительно напряженного бетона

полная заливка цементным раствором стальной арматуры от основания бетонного анкера до анкерного крепления. Портландцементные растворы являются щелочными по своей природе, переводят сталь в оболочку в пассивное состояние и исключают любой контакт стали с воздухом или водой. Продуманная конструкция, за которой следуют тщательные операции по заливке цементным раствором, выполняемые обученными техниками, обеспечивают надежную защиту от коррозии для анкеров Williams из предварительно напряженного бетона. Цементный раствор не следует рассматривать как средство, способствующее защите от коррозии, если он используется с пассивным бетонным анкером, поскольку раствор будет склонен к растрескиванию при удлинении из-за динамической нагрузки пассивного анкера.

Портландцементные растворы являются щелочными по своей природе, переводят сталь в оболочку в пассивное состояние и исключают любой контакт стали с воздухом или водой. Продуманная конструкция, за которой следуют тщательные операции по заливке цементным раствором, выполняемые обученными техниками, обеспечивают надежную защиту от коррозии для анкеров Williams из предварительно напряженного бетона. Цементный раствор не следует рассматривать как средство, способствующее защите от коррозии, если он используется с пассивным бетонным анкером, поскольку раствор будет склонен к растрескиванию при удлинении из-за динамической нагрузки пассивного анкера.

Компания Williams рекомендует цементный раствор с компенсированной усадкой или расширительный раствор на основе портландцемента в качестве антикоррозионной защиты цементного раствора для анкеров из предварительно напряженного бетона. Инъекцию раствора следует производить после того, как силы предварительного напряжения будут заблокированы с помощью трубок для раствора, отверстий для удаления воздуха или приспособлений для раствора, чтобы заполнить оставшееся кольцевое пространство вокруг бетонных анкеров Williams.

Предварительно залитые стержни

Гофрированные полиэтиленовые трубки, заполненные цементным раствором, часто используются для создания дополнительного барьера против коррозии в высокоагрессивных грунтах. Эти анкеры часто называют анкерами MCP или множественной защитой от коррозии. Стальные стержни оборачивают внутренним центратором, а затем помещают внутрь полиэтиленовой трубы, где они затем предварительно заливаются цементным раствором на заводе. При выборе соединений с заземляющими анкерами MCP уточните расположение соединений у представителя Williams.

Термоусадка с клейкой основой

Обеспечивает защиту от коррозии при соединении гладких или гофрированных сегментов.

Битумная лента

Это нетканое синтетическое полотно, полностью пропитанное и покрытое нейтральным компаундом на нефтяной основе. Этот продукт стабилен по составу и пластичности в широком диапазоне температур и обычно применяется на заводе. Бары должны быть тщательно очищены перед использованием. Толщина в среднем 45 мил.

Толщина в среднем 45 мил.

Эпоксидная смола на основе каменноугольной смолы

Эпоксидная смола на основе каменноугольной смолы показала себя устойчивой к истиранию, экономичной и долговечной. Этот продукт, если он указан, должен соответствовать или превосходить требования (a) Corp of Engineers C-200, C200a и (b) AWWA C-210-92 для наружных работ. Обычно сухая толщина составляет от 8 до 24 мил. Перед нанесением покрытия убедитесь, что поверхности стержня чистые и сухие.

Нержавеющая сталь

Нержавеющая сталь может использоваться с большинством анкеров Williams (за исключением механических анкеров Spin-Lock). Компания Williams может поставлять анкерные стержни и компоненты марок 304 и 316 для использования в высококоррозионных средах. Нержавеющая сталь является лучшим средством защиты от коррозии, предлагаемым компанией Williams Form Engineering, однако прочность стали часто снижается, а стоимость анкеров увеличивается. При указании нержавеющей стали обязательно укажите марку стали и обратите внимание на изменение прочности в зависимости от различных марок нержавеющей стали. Некоторые типы нержавеющей стали требуют более длительного времени выполнения заказа.

Некоторые типы нержавеющей стали требуют более длительного времени выполнения заказа.

Электроцинкование

Цинкование — это процесс нанесения тонкого слоя цинка на сталь. Он отличается от цинкования тем, что цинкование представляет собой электрохимический процесс, а не погружение в расплавленный цинк. Преимущества цинкования перед цинкованием заключаются в контроле толщины цинка и более гладких поверхностях. Цинк защищает сталь как жертвенное покрытие. Если покрытие повреждено, жертвенное действие продолжается до тех пор, пока в непосредственной близости остается цинк. Электроцинкование должно выполняться в соответствии со стандартом ASTM B633 Type II. Коммерческое цинкование обычно имеет толщину от 0,0001 дюйма до 0,0005 дюйма и не требует компонентов с резьбой большого размера.

Жертвенная сталь

Жертвенная сталь в качестве средства защиты от коррозии получила широкое распространение при изготовлении грунтовых гвоздей и микросвай. Он включает в себя допуск расчетного количества стали по внешнему периметру арматуры, которая будет изнашиваться коррозией. Площадь расходуемой стали вычитается из общей площади поперечного сечения сухожилия при определении требуемого размера сухожилия и часто приводит к увеличению диаметра стержня до следующего большего размера. Размер и расчетный срок службы анкерных натяжек можно определить на основании Раздела 10.4.2 Геоциркуляра № 7 FHWA или Раздела 4.3 TRR-380 Министерства транспорта Великобритании. Этот метод защиты от коррозии следует использовать только в известных неагрессивных грунтовых условиях.

Площадь расходуемой стали вычитается из общей площади поперечного сечения сухожилия при определении требуемого размера сухожилия и часто приводит к увеличению диаметра стержня до следующего большего размера. Размер и расчетный срок службы анкерных натяжек можно определить на основании Раздела 10.4.2 Геоциркуляра № 7 FHWA или Раздела 4.3 TRR-380 Министерства транспорта Великобритании. Этот метод защиты от коррозии следует использовать только в известных неагрессивных грунтовых условиях.

Монтажное соединение для стержней

Непрерывная защита от коррозии может быть обеспечена даже для предварительно залитых раствором анкеров MCP, изготовленных компанией Williams Form Engineering. Для достижения эквивалентного уровня защиты от коррозии сопряженные секции стержневых анкеров могут быть обернуты лентой, пропитанной смазкой, которая дополнительно защищена термоусадочной оболочкой. Эта схема приемлема для большинства руководящих органов и указана в Рекомендациях PTI для предварительно напряженных анкеров для скал и грунтов.

Защита от коррозии, часть II — журнал IAEI

В выпуске IAEI News за сентябрь/октябрь 2020 г. Институт стальных труб предоставил нам превосходный обзор коррозии, ссылки на National Electrical Code® ( NEC® ), и требования, и методы смягчения последствий коррозии. Было отмечено, что гальваническое взаимодействие между разнородными металлами также является коррозией из-за другого и более уникального набора условий. В этой последующей статье мы попытаемся ответить на некоторые распространенные вопросы, более подробно рассмотрим, как производители стальных трубопроводов и труб борются с коррозией, и предложим дополнительные конкретные потенциальные решения для предотвращения последствий коррозии. Это обсуждение будет сосредоточено на жестком металлическом кабелепроводе (RMC), промежуточном металлическом кабелепроводе (IMC) и электрических металлических трубах (EMT).

Общие вопросы:

- «КАК ДОЛГО ЭТО ПРОДОЛЖИТСЯ?»

- Ни один производитель не может дать надежную оценку того, как долго прослужит та или иная установка.

Слишком много переменных, например:

Слишком много переменных, например:- Как продукт транспортировался, хранился и обращался с ним после того, как он покинул завод? – – Будет ли окружающая среда влажной, мокрой, морской или насыщенной агрессивными парами?

- Насколько квалифицирована монтажная бригада?

- Будет ли он соприкасаться с почвой, камнем или каменной кладкой?

Если в траншее, то что используется для обратной засыпки и есть ли другой мусор? - Есть ли поблизости другие металлические предметы, которые могут способствовать гальваническому действию?

- Ни один производитель не может дать надежную оценку того, как долго прослужит та или иная установка.

Можно сказать, что продукт, выбранный тщательно и правильно и установленный в соответствии с NEC и рекомендациями производителя, должен служить десятилетиями исключительной службы.

- «ОБЯЗАТЕЛЬНО ИСПОЛЬЗОВАТЬ ДОПОЛНИТЕЛЬНУЮ ЗАЩИТУ ОТ КОРРОЗИИ?»

Этот вопрос был рассмотрен в предыдущей статье. Чуть позже мы остановимся на некоторых особенностях. - «ЧТО ПРОИЗОЙДЕТ, ЕСЛИ Я УСТАНОВЛЮ ЭТО НА УЛИЦЕ, ПОД ЗЕМЛЕ ИЛИ В БЕТОН?»

Опять же, адресовано ранее.

- «МОЖНО ЛИ ИСПОЛЬЗОВАТЬ СТАЛЬНОЙ КАБЕЛЕПРОВОД С АЛЮМИНИЕВЫМИ ФИТИНГАМИ?»

Более подробно объясним, почему это не проблема. - «КАК Я МОГУ УМЕНЬШИТЬ ВОЗМОЖНОСТЬ КОРРОЗИИ?»

Существует множество продуктов и методов для смягчения последствий коррозионной или гальванической среды. Продолжай читать.

Производство в соответствии со стандартами

Было отмечено, что стальной кабелепровод и ЭМТ снабжены цинковым покрытием для защиты от коррозии. Но почему цинк, а не какое-то другое покрытие? Цинк обеспечивает защиту двумя способами: он подвергается коррозии намного медленнее, чем сталь, и он уступает стали по гальванической шкале. Кроме того, цинк обеспечивает лучшую защиту от окружающей среды, чем краска; он очень хорошо прилипает к стали, образуя прочную связь, и этот интерфейс замедляет возможную коррозию. Следует отметить, что при коррозии цинка образуется беловатый осадок, тогда как стальная ржавчина имеет красный цвет. Если вы обнаружите белую пыль на оцинкованных изделиях, это указывает на то, что цинк выполняет свою работу и защищает сталь под ним.

Если вы обнаружите белую пыль на оцинкованных изделиях, это указывает на то, что цинк выполняет свою работу и защищает сталь под ним.

Стандарты UL®, касающиеся RMC (UL 6), IMC (UL 1242) и EMT (UL 797), содержат требования, чтобы все эти продукты имели защиту от коррозии в качестве условия включения в список. (Эти продукты должны быть перечислены в соответствии с их соответствующими статьями NEC ). Стандарты требуют, чтобы защитный слой цинка полностью покрывал, прочно держался во всех точках, был гладким, без вздутий и других дефектов, и они должны пройти тест на сульфат меди, называемый тестом Приса. Производители могут использовать любое первичное защитное покрытие и любой процесс по своему выбору (горячее цинкование, поточное цинкование, гальваническое покрытие и т. д.) при условии, что продукт соответствует требованиям стандарта.

Фото 1, Фото 2, Фото 3. Проводится тест Preece.

Все три стандарта UL разрешают использование альтернативных антикоррозионных покрытий. Альтернативное антикоррозионное покрытие определяется UL как первичное покрытие, отличное от покрытия, состоящего исключительно из цинка. В качестве основного покрытия они должны обеспечивать равную или большую защиту внешней поверхности трубопровода/трубки, чем покрытие, состоящее только из цинка. Это завершается выполнением 600-часового соляного тумана, влажного двуокиси углерода-двуокиси серы-воздуха и ультрафиолетового света / воды. Большинство американских производителей EMT и IMC используют альтернативное антикоррозионное покрытие, чтобы обеспечить наилучшую коррозионную стойкость своей продукции. Как правило, альтернативное антикоррозионное покрытие будет состоять как минимум из трех слоев защиты.

Альтернативное антикоррозионное покрытие определяется UL как первичное покрытие, отличное от покрытия, состоящего исключительно из цинка. В качестве основного покрытия они должны обеспечивать равную или большую защиту внешней поверхности трубопровода/трубки, чем покрытие, состоящее только из цинка. Это завершается выполнением 600-часового соляного тумана, влажного двуокиси углерода-двуокиси серы-воздуха и ультрафиолетового света / воды. Большинство американских производителей EMT и IMC используют альтернативное антикоррозионное покрытие, чтобы обеспечить наилучшую коррозионную стойкость своей продукции. Как правило, альтернативное антикоррозионное покрытие будет состоять как минимум из трех слоев защиты.

Первый защитный слой обычно представляет собой цинк и наносится непосредственно на сталь, как описано ранее в статье. Затем на этот цинк наносится конверсионное покрытие, которое обычно состоит из трехвалентного хрома; конверсионное покрытие представляет собой защитную поверхность, созданную в результате химической реакции между хромом и цинком. Третий слой представляет собой тонкий верхний слой, который обычно представляет собой лак или другое органическое покрытие, обеспечивающее защиту от коррозии. Органическое верхнее покрытие проверяется на электрическую непрерывность и эластичность, а также подвергается испытанию пламенем. (Органический просто относится к составу покрытия. Это может быть химическое соединение на основе углерода, такое как краска, воск, полимер и т. д.)

Третий слой представляет собой тонкий верхний слой, который обычно представляет собой лак или другое органическое покрытие, обеспечивающее защиту от коррозии. Органическое верхнее покрытие проверяется на электрическую непрерывность и эластичность, а также подвергается испытанию пламенем. (Органический просто относится к составу покрытия. Это может быть химическое соединение на основе углерода, такое как краска, воск, полимер и т. д.)

Аналогичным образом, органические покрытия могут использоваться на внутренней стороне кабелепровода/трубки вместо цинкового покрытия и используются всеми производителями в США для EMT и IMC. Если используется органическое покрытие, оно должно обеспечивать тот же уровень защиты, что и цинковое покрытие.

Резьбовые концы RMC и IMC имеют заводскую защиту от коррозии. Поскольку конверсия и верхнее покрытие являются необязательными, было бы целесообразно убедиться, что продукт, который вы устанавливаете, использует эти методы защиты, чтобы максимально увеличить срок службы установки, особенно при установке в агрессивных средах.

Для тяжелых коррозионных условий стандарты UL позволяют производителям использовать дополнительные покрытия. Дополнительное покрытие представляет собой покрытие в дополнение к основному покрытию; примером может служить труба с ПВХ-покрытием. Важно просмотреть маркировку для дополнительных покрытий. Производители должны указать, не исследовались ли антикоррозионные свойства покрытия.

Рисунок 1. Требуется защита металлического кабелепровода от коррозии. Предоставлено IAEI — Soares Grounding and Bonding 2017

Стандарт NEC содержит положения 342.10(B), 344.10(B)(1) и 358.10(B)(1), требующие утвержденной защиты от коррозии для этих дорожек качения. В соответствии с требованиями листинга дорожки качения снабжены заводской защитой от коррозии, поэтому для соблюдения основного правила требуется только установка указанного продукта. Конечно, «одобрено» по-прежнему находится в компетенции компетентного органа.

В NEC есть места, требующие дополнительной защиты от коррозии, как правило, для любого алюминиевого изделия, установленного в бетоне, в земле или в сильно коррозионной атмосфере. У EMT также есть требования к дополнительной защите от коррозии в 551.80 (B) для площадок для транспортных средств для отдыха. В дополнение к NEC , существуют ситуации, когда дополнительная защита рекомендуется или рекомендуется в Руководстве UL для продукта. В следующей таблице представлены рекомендации:

У EMT также есть требования к дополнительной защите от коррозии в 551.80 (B) для площадок для транспортных средств для отдыха. В дополнение к NEC , существуют ситуации, когда дополнительная защита рекомендуется или рекомендуется в Руководстве UL для продукта. В следующей таблице представлены рекомендации:

Обеспечение дополнительной защиты

При необходимости или желании применение дополнительной защиты должно осуществляться в соответствии с рекомендациями производителя. Дополнительная защита может быть обеспечена несколькими способами:

- Краска

- Лента

- Термоусадочное покрытие для полевых работ

- Заводское ПВХ-покрытие

Краски должны быть обогащены цинком или состоять из акриловых, уретановых или атмосферостойких эпоксидных смол. Допустимо также битумное покрытие на основе смолы, но недопустимы краски на масляной или алкидной основе. Перед нанесением любого окрашенного покрытия поверхность трубопровода или трубки следует подготовить путем мытья, ополаскивания и сушки поверхности для удаления грязи, масел и других загрязнений. Во время этого процесса рекомендуется надевать резиновые перчатки, чтобы не загрязнить поверхность маслами, обычно присутствующими на руках. Мы должны подчеркнуть, что НЕЛЬЗЯ шлифовать, царапать, царапать или подвергать пескоструйной обработке поверхность, так как это нарушит заводскую защиту от коррозии. Наконец, следует нанести окончательное покрытие и дать ему полностью высохнуть или отвердеть.

Во время этого процесса рекомендуется надевать резиновые перчатки, чтобы не загрязнить поверхность маслами, обычно присутствующими на руках. Мы должны подчеркнуть, что НЕЛЬЗЯ шлифовать, царапать, царапать или подвергать пескоструйной обработке поверхность, так как это нарушит заводскую защиту от коррозии. Наконец, следует нанести окончательное покрытие и дать ему полностью высохнуть или отвердеть.

Грунтовка, совместимая с краской, или два слоя обеспечат значительно большую защиту. Если вы не используете электропроводящую грунтовку или краску, не забудьте заклеить или защитить резьбу и концы кабелепровода или трубки, чтобы обеспечить требуемую непрерывность заземления и соединения системы кабельных каналов. Обратите внимание, что этот процесс важен для долгосрочной устойчивости покрытия для дополнительной защиты от коррозии. Окрашивание в эстетических целях в неагрессивной среде с регулируемым климатом менее критично. RMC, IMC и EMT доступны в заводских цветах, что может быть более выгодно, чем окрашивание в полевых условиях.

Ленты должны быть высоколипкими, накладываться друг на друга и полностью покрывать поверхность. В зависимости от продукта может потребоваться грунтовка для получения желаемой адгезии. Стандартная изолента не предназначена и не подходит для этой цели. Существуют также продукты в термоусадочной пленке, которые обеспечивают эффективный барьер против коррозионной среды, как активируемые при нагревании, так и системы, не требующие нагрева.

Фото 4а и 4б. Пример термоусадочной пленки, не требующей нагрева.

Рис. 2. Восприимчивость металлов к коррозии

Двойственность нержавеющей стали

Нержавеющая сталь (SS) представляет собой материал, состоящий в основном из стали, но с добавлением различных количеств хрома, наряду с другими материалами такие как никель, титан, молибден, азот и т. д. Эти дополнительные элементы делают дорожки качения из нержавеющей стали немагнитными, но она по-прежнему считается черным металлом. Количество и сочетание хрома и других элементов определяют качество нержавеющей стали. Например, нержавеющая сталь марки 304 обычно используется в автомобильной промышленности и общего назначения, а марка 316 — в морских и коррозионно-активных условиях/применениях. Независимо от конечного состава, нержавеющая сталь обладает отличной коррозионной стойкостью.

Количество и сочетание хрома и других элементов определяют качество нержавеющей стали. Например, нержавеющая сталь марки 304 обычно используется в автомобильной промышленности и общего назначения, а марка 316 — в морских и коррозионно-активных условиях/применениях. Независимо от конечного состава, нержавеющая сталь обладает отличной коррозионной стойкостью.

Свойство, которое делает нержавеющую сталь чрезвычайно устойчивой к коррозии, заключается в очень тонком слое богатой хромом оксидной пленки, которая образуется на поверхности. Несмотря на то, что он очень тонкий, этот слой является «самовосстанавливающимся», пока присутствует достаточное количество кислорода для восстановления барьера. Говорят, что нержавеющая сталь в этом состоянии находится в пассивном состоянии. Говорят, что при недостатке кислорода нержавеющая сталь находится в активном состоянии и гораздо более подвержена коррозии. В предыдущей статье была представлена гальваническая шкала металлов, классифицированная от анодного до катодного. Нержавеющая сталь показана на диаграмме как высококатодная; однако обратите внимание, что на диаграмме указано, что нержавеющая сталь находится в пассивном состоянии. На этой диаграмме показана относительная стойкость к коррозии и гальваническому воздействию нержавеющей стали различных марок как в активном, так и в пассивном состоянии. Обратите внимание, что нержавеющая сталь в активном состоянии намного ближе к анодному концу шкалы и, следовательно, более подвержена ржавчине и электролизу.

Нержавеющая сталь показана на диаграмме как высококатодная; однако обратите внимание, что на диаграмме указано, что нержавеющая сталь находится в пассивном состоянии. На этой диаграмме показана относительная стойкость к коррозии и гальваническому воздействию нержавеющей стали различных марок как в активном, так и в пассивном состоянии. Обратите внимание, что нержавеющая сталь в активном состоянии намного ближе к анодному концу шкалы и, следовательно, более подвержена ржавчине и электролизу.

Чтобы еще больше усложнить обсуждение, один и тот же кусок нержавеющей стали может находиться в обоих состояниях по своей длине. Активное состояние, вероятно, существует в средах с низким содержанием кислорода, таких как стоячая вода, неподвижная вода, где кислород может быть истощен, пытаясь восстановить поверхностную пленку, или атмосфера, содержащая другие соединения, которые вытесняют кислород, обычно присутствующий в воздухе. .

В таблице 1 показана относительная вероятность гальванического воздействия между различными металлами.

Таблица 1. Гальваническая конструкция

Приведенная выше матрица может показаться противоречащей более ранним заявлениям о свойствах нержавеющей стали в отношении коррозионного потенциала, но мы рассматриваем два разных сценария: Пассивная нержавеющая сталь обладает превосходной коррозионной стойкостью, но поскольку она далек от оцинкованной стали и алюминия по шкале благородства, имеется высокий потенциал гальванического воздействия. И наоборот, активная нержавеющая сталь менее устойчива к коррозии, но поскольку она довольно близка к оцинкованной стали и алюминию, гальваническое воздействие меньше. Эта концепция лежит в основе языка 9-го века.0212 NEC , касающийся изоляции нержавеющей стали от оцинкованных коробок и фитингов при установке в агрессивных средах.

Поскольку в стандарте NEC содержатся разные требования к защите от коррозии для коррозионно-активных сред и сильно коррозионных сред, важно иметь руководство по этим различиям. В морских или промышленных условиях определение, вероятно, очевидно, но есть множество ситуаций, когда установка подвергается воздействию, казалось бы, безвредных соединений. Как тогда определить потенциал коррозии и потребность в защите или дополнительной защите? pH жидкости будет хорошим индикатором того, как проектировать, устанавливать и обслуживать электроустановку. Общепризнано, что оцинкованная сталь хорошо работает в средах с рН от 4 до 12,5, а алюминий удовлетворительно работает в средах с рН от 4 до 9.. Не уверены в pH жидкости, с которой работаете? Федеральный закон требует, чтобы паспорт безопасности материала (MSDS) был доступен практически для каждого продукта. Ее можно получить у производителя или продавца, но быстрый запрос в Интернете, вероятно, является самым быстрым и простым способом получения информации.

В морских или промышленных условиях определение, вероятно, очевидно, но есть множество ситуаций, когда установка подвергается воздействию, казалось бы, безвредных соединений. Как тогда определить потенциал коррозии и потребность в защите или дополнительной защите? pH жидкости будет хорошим индикатором того, как проектировать, устанавливать и обслуживать электроустановку. Общепризнано, что оцинкованная сталь хорошо работает в средах с рН от 4 до 12,5, а алюминий удовлетворительно работает в средах с рН от 4 до 9.. Не уверены в pH жидкости, с которой работаете? Федеральный закон требует, чтобы паспорт безопасности материала (MSDS) был доступен практически для каждого продукта. Ее можно получить у производителя или продавца, но быстрый запрос в Интернете, вероятно, является самым быстрым и простым способом получения информации.

Наконец, следует сказать о ремонте повреждений оцинкованного покрытия, которые могут возникнуть при транспортировке, хранении или монтаже. Существует несколько способов ремонта заводского защитного покрытия, включая пайку, покраску и металлизацию. Металлизация — это, как правило, процесс, который осуществляется в цеху, а не в поле, поэтому мы не будем вдаваться в него здесь. Одним из наиболее распространенных источников повреждения гальванической защиты является использование трубных ключей или плоскогубцев для затягивания резьбовых труб; губки инструмента проникают в защитное покрытие. Использование ленточных ключей снизит вероятность повреждения во время установки.

Металлизация — это, как правило, процесс, который осуществляется в цеху, а не в поле, поэтому мы не будем вдаваться в него здесь. Одним из наиболее распространенных источников повреждения гальванической защиты является использование трубных ключей или плоскогубцев для затягивания резьбовых труб; губки инструмента проникают в защитное покрытие. Использование ленточных ключей снизит вероятность повреждения во время установки.

Рисунок 3. Шкала рН , показывающая некоторые репрезентативные соединения. Предоставлено Американской ассоциацией гальваников

Остается пара практических средств. Стандарт ASTM A 780-01, Стандартная практика ремонта поврежденных и непокрытых участков покрытий, оцинкованных горячим способом, касается пайки, красок, содержащих цинковую пыль, и цинкового спрея как средства ремонта оцинкованного металла. Пайка выполняется низкоплавким, богатым цинком стержнем или порошком. На сегодняшний день наиболее разумным средством ремонта большинства повреждений оцинкованных поверхностей является краска. При нанесении влажной краски минимальная концентрация цинка должна составлять 65% или выше 92% в сухой пленке. Есть несколько доступных продуктов, которые удовлетворяют этому требованию.

При нанесении влажной краски минимальная концентрация цинка должна составлять 65% или выше 92% в сухой пленке. Есть несколько доступных продуктов, которые удовлетворяют этому требованию.

Понимание причин коррозии и гальванического воздействия может помочь вам выбрать правильный продукт и методы установки, а также определить потребность в дополнительной защите от коррозии. Результатом такой тщательно продуманной установки станет качественная и долговечная электрическая система.

(Пожалуйста, посетите сайт steeltubeinstitute.org для получения дополнительной информации, которую можно найти в FAQ и Tech Talks, а также для загрузки руководств по установке.)

Как выбрать наилучшее антикоррозионное покрытие

Лучшее коррозионно-стойкое покрытие защитит поверхность от повреждений, выдержав испытание временем. Покрытия, устойчивые к коррозии, должны быть устойчивыми к усталости и стрессовым воздействиям окружающей среды. VRC Metal Systems стремится помочь вам найти лучшее решение для борьбы с поверхностной коррозией.

Коррозию вызывают различные факторы окружающей среды:

- Влажная среда

- Вода на поверхности металла

- Трещины от напряжения и усталостный материал

- Агрессивные газы, такие как хлор, сероводород, аммиак и оксиды серы

- Воздействие органических соединений, таких как грязь и бактерии

Хлор также может поступать с дорожной солью (ион хлорида в соли, хлорид натрия) и с потом. Аммиак содержится в удобрениях и в отходах животноводства. Сероводород образуется в сточных водах и при разложении органических веществ. Оксиды серы образуются при сжигании серосодержащих топлив: например, в дизельных двигателях и угольных электростанциях.

К счастью, существуют защитные покрытия, которые предотвратят разрушение металлических поверхностей.

Эти защитные покрытия варьируются от низкотехнологичных методов до инновационных решений. Вам нужно будет выбрать лучшее антикоррозийное покрытие, исходя из вашего бюджета, навыков и технических потребностей.

Вам нужно будет выбрать лучшее антикоррозийное покрытие, исходя из вашего бюджета, навыков и технических потребностей.

Краска позволяет быстро предотвратить поверхностную коррозию.

Нанесение на сложные поверхности может быть затруднено, и это нормальный процесс, требующий небольшой технической подготовки. В некоторых случаях имеет смысл покрасить металлические поверхности.

Окраска металлических поверхностей — бюджетный вариант.

Если вы работаете с ограниченным бюджетом, а подложка не является техническим компонентом, краска может иметь большое значение. Вы часто можете найти металлические поручни, автомобили, грузовики, самолеты, корабли и архитектурные элементы, окрашенные для предотвращения коррозии!

Использование краски для предотвращения коррозии имеет некоторые недостатки.

Окрашенные поверхности требуют постоянного ухода. Чрезмерное воздействие элементов часто приводит к сколам и растрескиванию краски. Всякий раз, когда на поверхности краски появляется трещина, она открывает дверь для оппортунистических коррозионных стрессоров, которые проникают внутрь и повреждают металл.

Покрытие металлов маслом — еще один простой вариант.

Бывают ситуации, когда нанесение сплошного защитного покрытия может оказаться крайне неудобным. В тех случаях, когда вам приходится разбирать компоненты, ваше производство замедляется, и вы теряете драгоценное время.

Масляное покрытие может быть правильным выбором для защиты вашего оборудования.

Не всегда лучший вариант, но в тех случаях, когда ваши металлы в основном находятся в помещении, вы можете регулярно наносить тонкий слой масла, чтобы поддерживать ваши металлические поверхности в отличной форме. Это покрытие предотвратит износ поверхности и защитит металл от влажности воздуха.

Масляные покрытия часто не являются достаточно надежным методом защиты от коррозии.

Если ваши металлические поверхности часто подвергаются высоким экологическим нагрузкам, вы можете подумать о высокотехнологичном покрытии. Подложки, подвергающиеся воздействию агрессивных сред, нуждаются в более прочном защитном покрытии.

Гальваническое покрытие создает тонкое защитное покрытие на металлических подложках.

Гальваническое покрытие представляет собой процесс осаждения металлической поверхности с помощью постоянного электрического тока. Двумя основными причинами гальванического покрытия являются украшение и защита. Процесс гальваники требует четырех компонентов. Этими компонентами являются катод, анод, аккумулятор и электролитная ванна.

Гальваническое покрытие лучше всего подходит для небольших компонентов.

Добавление тонкого гальванического покрытия может помочь вашим материалам противостоять истиранию поверхности и коррозии. К сожалению, гальваническое покрытие может быть медленным процессом, а для гальванопокрытия больших объектов требуются крупные компоненты. Это делает его невозможным для многих приложений, которые в противном случае могли бы принести пользу. Гальванические покрытия также имеют тенденцию к возникновению остаточных растягивающих напряжений, способствующих возникновению и росту трещин в покрытии и в основной части. Особенно ярко это проявляется в твердых покрытиях, но такие покрытия также обладают износостойкостью. Как и во многих других технологиях, необходимо принимать взвешенное решение на основе этих и других компромиссов.

Особенно ярко это проявляется в твердых покрытиях, но такие покрытия также обладают износостойкостью. Как и во многих других технологиях, необходимо принимать взвешенное решение на основе этих и других компромиссов.

Анодированные покрытия обеспечивают эстетические преимущества.

Этот процесс создает на поверхности более толстый слой оксида алюминия, чем тот, который образуется естественным путем. Как и при гальванике, анодированные детали обычно имеют небольшие размеры. Хотя покрытие не улучшит прочность вашего компонента, оно повысит коррозионную стойкость и улучшит адгезию краски. Лучше всего рассматривать анодирование как процесс декорирования мелких деталей с некоторыми преимуществами долговечности.

Покрытие High Velocity Oxygen Fuel (HVOF) создает прочную поверхность.

HVOF — это тип теплового покрытия.

Вы осаждаете расплавленные или полурасплавленные частицы на подложку посредством непрерывного горения. Эти частицы накапливаются на поверхности подложки с помощью высокоскоростного газового потока и создают плотное прочное покрытие. Процесс покрытия HVOF остается верным своему названию, нанося эти частицы со скоростью, превышающей скорость звука.

Процесс покрытия HVOF остается верным своему названию, нанося эти частицы со скоростью, превышающей скорость звука.

К сожалению, в процессе нанесения покрытия HVOF выделяются токсичные пары.

Из-за высоких температур расплавленные частицы выделяют ядовитые и канцерогенные газы. Без надлежащей защиты и вентиляции эта опасность для здоровья представляет собой серьезное препятствие для вас и окружающей среды.

Плазменные покрытия повышают коррозионную стойкость.

Плазменное напыление — еще один высокотемпературный процесс.

Вы впрыскиваете порошкообразный материал покрытия в плазменное пламя, где он плавится. Затем материал ускоряется на подложке, образуя покрытие. Поскольку плазменное покрытие представляет собой высокотемпературный процесс, покрытию требуется время для охлаждения и отверждения.

В процессе плазменного напыления выделяется наибольшее количество вредных веществ.

По сравнению со всеми другими процессами термического покрытия плазменное покрытие представляет наибольший риск для здоровья. Канцерогенные вещества, образующиеся в результате этого процесса, превышают применимые предельные значения воздействия на рабочем месте.

Канцерогенные вещества, образующиеся в результате этого процесса, превышают применимые предельные значения воздействия на рабочем месте.

Cold Spray создает прочное коррозионностойкое покрытие.

Частицы прилипают, не плавясь.

Холодное напыление — это метод термического покрытия, но требуемая температура значительно ниже, чем при других вариантах термического покрытия. В отличие от других методов термического напыления, порошки не плавятся в процессе холодного напыления. Этот низкотемпературный процесс приводит к гораздо менее токсичному газу. Еще одним важным преимуществом является остаточное сжимающее напряжение: нет перехода из жидкого состояния в твердое, а процесс самонаклепа. Это помогает предотвратить образование и рост усталостных трещин на поверхности.

Холодный спрей позволяет быстро покрывать большие поверхности.

Покрытие большой площади гарантирует защиту даже крупного оборудования. Сверхзвуковой газ ускоряет твердые частицы на подложке с высокими скоростями. Благодаря силе удара о подложку эти твердые частицы претерпевают пластическую деформацию и склеиваются между собой, образуя прочное покрытие. Это покрытие является пригодным для наращивания и может укрепить небольшие дефекты или большие площади поверхности.

Благодаря силе удара о подложку эти твердые частицы претерпевают пластическую деформацию и склеиваются между собой, образуя прочное покрытие. Это покрытие является пригодным для наращивания и может укрепить небольшие дефекты или большие площади поверхности.

Холодный спрей VRC можно использовать для нанесения покрытий на различные материалы.

Эти твердые частицы могут быть металлами, полимерами, керамикой, композиционными материалами и нанокристаллическими порошками. Есть много материальных возможностей, потому что плавление не происходит. Вы можете наносить смеси металлов и керамики, чтобы получить твердое износостойкое покрытие с высокой коррозионной стойкостью. Вы можете строить чередующиеся слои из разных металлов. Если вы хотите, вы можете нанести металлы на пластик, чтобы получить легкую деталь с прочной проводящей оболочкой, обеспечивающей защиту от ультрафиолетового излучения и химической деградации.

Выбор правильного антикоррозионного покрытия очень важен для вашего проекта.

Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

д.)

д.) Слишком много переменных, например:

Слишком много переменных, например: