Защита от коррозии: защита металла от коррозии, коррозия железа и стали, алюминия, чугуна, корозия метал

Содержание

защита металла от коррозии, коррозия железа и стали, алюминия, чугуна, корозия метал

Обеспечение долговечности конструкций — понятие, включающее в себя как технологические, так и конструктивные требования.

Защита металла от коррозии — одна из главных проблем в решении этого вопроса. Под влиянием разрушительных атмосферных воздействий и агрессивных сред металлические конструкции постепенно утрачивают первоначальный внешний вид и теряют свои качества. В таких случаях очень остро встаёт вопрос о защите металла от коррозии.

Коррозия металла

Коррозией называется разрушение поверхности металлов под влиянием химического и электрохимического воздействия внешней среды. Коррозия разъедает металл, делая непригодным его дальнейшее использование и эксплуатацию. С течением времени это приводит к снижению прочности, а в ряде случаев и к разрушению металлических изделий.

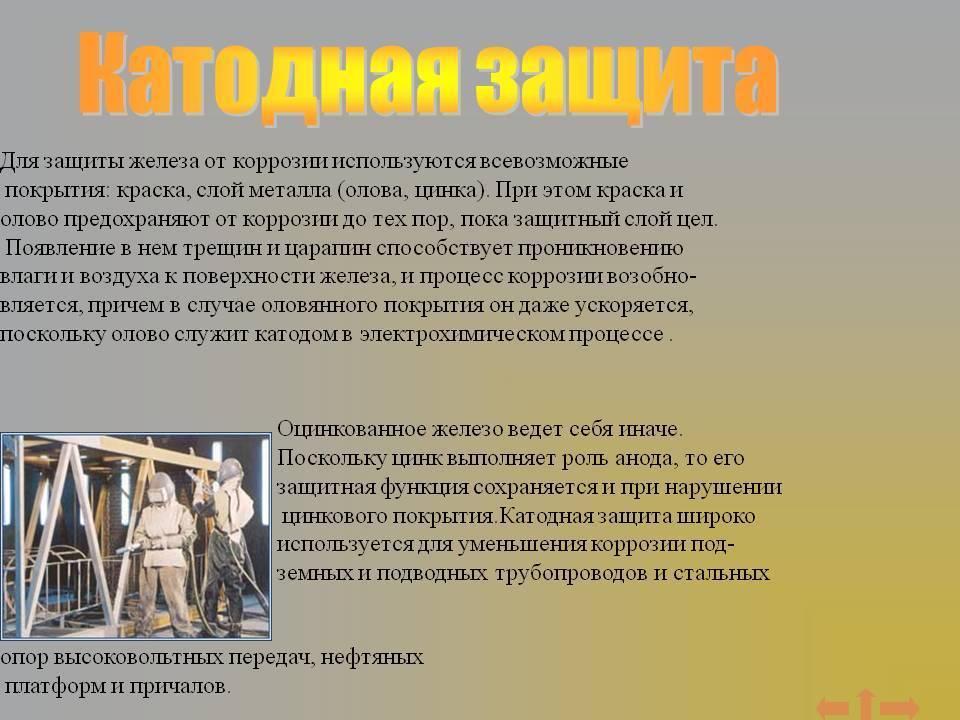

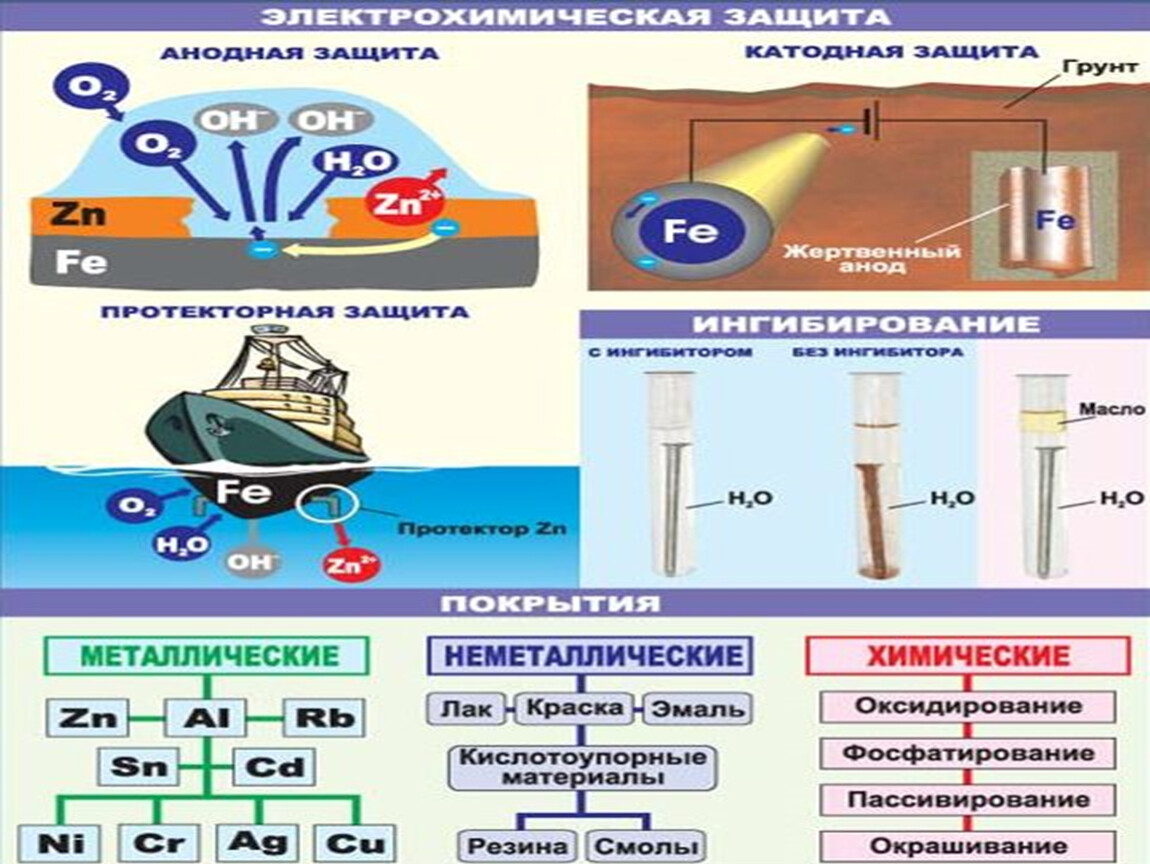

Быстрота коррозионных процессов зависит от условий, в которых изготовляются и эксплуатируются изделия. Поскольку устранить атмосферное воздействие на металлические конструкции практически невозможно, то и коррозию следует признать вечным спутником металла. Процесс коррозии включает в себя четыре основных элемента. Это – катод (или электрод, на котором происходит катодная реакция), анод (или электрод, на котором происходит анодная реакция), проводник электронов (металл, проводящий электрический ток) и проводник ионов (проводящая электрический ток жидкость или электролит).

Поскольку устранить атмосферное воздействие на металлические конструкции практически невозможно, то и коррозию следует признать вечным спутником металла. Процесс коррозии включает в себя четыре основных элемента. Это – катод (или электрод, на котором происходит катодная реакция), анод (или электрод, на котором происходит анодная реакция), проводник электронов (металл, проводящий электрический ток) и проводник ионов (проводящая электрический ток жидкость или электролит).

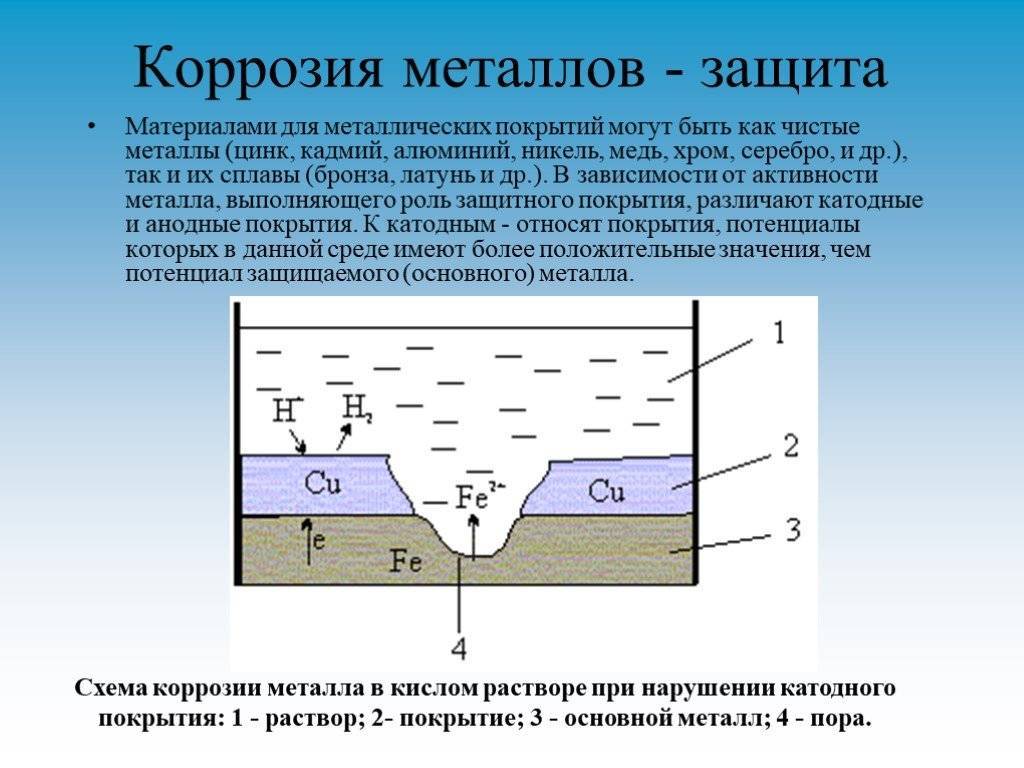

Электроды (катод и анод) являются электронными проводниками, которые соприкасаются с проводниками ионов. В проводнике ионов (электролит) возникает соответствующий электродный потенциал или электродное напряжение. Когда электроды соприкасаются между собой, то разность между электродными потенциалами действует как возбудитель коррозионной реакции. В результате образуется коррозионная пара, в которой один из электродов (анод) и разъедает металл. Все меры по защите металла от коррозии направлены на то, чтобы ослабить или не допустить образования коррозионных пар.

Важнейшим способом защиты металла от коррозии является покраска поверхности металлов специальными антикоррозионными составами.

Есть ли защита от коррозии?

Для любых металлических конструкций и условий их эксплуатации наиболее простым и доступным способом защиты от коррозии является применение специальных лакокрасочных материалов для металла.

Лакокрасочные покрытия имеют ряд преимуществ по сравнению с другими видами защитных покрытий:

• простота нанесения составов;

• возможность получения покрытия любого цвета;

• возможность обработки металлоконструкций больших габаритов и сложной конфигурации;

• дешевизна по сравнению с другими видами защитных покрытий.

Долговечность защиты металла от коррозии зависит от типа и вида применяемого лакокрасочного материала. Кроме этого, срок службы металла зависит от тщательности подготовки поверхности металла под окраску.

Защита металла от коррозии

Существует множество различных состояний поверхности металла, требующих защиты от коррозии. Возраст объекта и его расположение, качество поверхности, степень разрушения металла, количество дефектов, тип предыдущих и будущих агрессивных условий, свойства старого покрытия — все эти факторы влияют на подготовку поверхности и выбор системы защиты металла от коррозии.

Возраст объекта и его расположение, качество поверхности, степень разрушения металла, количество дефектов, тип предыдущих и будущих агрессивных условий, свойства старого покрытия — все эти факторы влияют на подготовку поверхности и выбор системы защиты металла от коррозии.

Компания КрасКо предлагает целую серию лакокрасочных материалов, специально предназначенных для защиты металла от коррозии.

Нержамет — краска по ржавчине, антикоррозионная эмаль «три в одном». Эмаль наносится прямо на ржавчину. Предназначается для окраски как чистых, так и ржавых металлических поверхностей, ржавого металла.

Полимерон — износостойкая спецэмаль, антикоррозионное покрытие. Эмаль специально разработана для защиты металлических поверхностей в условиях тяжёлой промышленной атмосферы.

Сереброл — алюминиевая краска, серебристо-белая антикоррозионная эмаль. Применяется для окраски любых металлоконструкций, эксплуатирующихся во влажной атмосфере, в условиях морской и пресной воды.

Нержалюкс — антикоррозионная эмаль для цветных металлов. Применяется для окраски алюминиевых и оцинкованных поверхностей, любых других поверхностей из цветных металлов.

Цикроль — краска для крыш, краска по оцинковке. Краска применяется для окраски оцинкованной кровли, оцинкованного металла, кровельного железа, кровельной жести, металлочерепицы, водостоков, желобов, перил и других оцинкованных поверхностей.

Нержапласт — эмаль жидкая пластмасса. Образует на поверхности декоративное покрытие с эффектом пластика (жидкий пластик).

Молотекс — кузнечная краска, декоративная краска с рисунчато-молотковым эффектом.

Полиуретол — маслобензостойкая грунт-эмаль, полиуретановая двухкомпонентная эмаль.

Фосфогрунт — фосфатирование металла, антикоррозионный грунт для чёрных и цветных металлов.

Цинконол — цинконаполненный грунт, антикоррозионный грунт-протектор. Холодное цинкование металла.

Фосфомет — преобразователь ржавчины, фосфатирующий модификатор ржавчины.

Грункор — антикоррозионный быстросохнущий грунт по металлу (с фосфатом цинка).

Выбор системы защиты от коррозии

Выбор схемы защиты металла от коррозии (включая марку ЛКМ, количество наносимых слоёв и общую толщину покрытия) следует осуществлять с учётом климатических условий конкретного региона, характеристики среды эксплуатации металлической конструкции, а также с учётом условий при нанесении материала и технико-экономической эффективности данного ЛКМ. Декоративные свойства (внешний вид) системы антикоррозионной защиты определяется финишным (верхним) слоем.

Антикоррозионная защита металла и металлоконструкций — на сайте krasko.ru.

На сайте представлено множество разделов, посвященных защите металлов от коррозии (коррозия металла, коррозия железа и стали, коррозия чугуна и алюминия), которые помогут Вам осуществить правильный выбор системы защиты металла и антикоррозионного покрытия.

Специалисты Компании КрасКо внимательно выслушают все Ваши требования и подберут оптимальный вариант системы для защиты металла от коррозии на Вашем объекте.

что собой представляют, какие у них плюсы и минусы — Офтоп на vc.ru

Борьба с коррозией – дело не только важное и трудное, но и творческое. Поэтому предлагаем сегодня отвлечься от серьезных рассуждений и почитать немного про экзотические способы обезопасить металл от вездесущей ржавчины – как исторические, так и современные.

534

просмотров

Пожалуй, больше всего разных «необычностей» можно повстречать, если обратиться к такой теме, как коррозия автомобилей. Оно и понятно: с необходимостью обезопасить от рыжего налета мост или корабль рядовой гражданин вряд ли столкнется, а вот машина у него, скорее всего, имеется – значит, имеется и проблема коррозии, которую нужно как-то решать. Как?

«ХВОСТЫ» И «ЖЕРТВЕННИКИ»

А, например, заплатками. И нет, это не шутка: какое-то время назад в ходу были специальные металлические накладки («жертвенные аноды»), которые лепились на кузов и якобы предохраняли его от электрохимической коррозии. По какому принципу они работали? Вспоминаем теорию: электрохимическая коррозия развивается тогда, когда металл находится под воздействием среды, хорошо проводящей электричество. Такой средой может быть, например, конденсат, дождевая вода – да даже атмосферный воздух, насыщенный природной влагой, неплохо с этим справляется. Один из способов защитить металл от электрохимической коррозии – покрыть его слоем другого металла, стоящего левее в ряду стандартных электродных потенциалов; тогда разрушаться будет именно этот, второй металл, а основной сохранится в целости – собственно, именно так и работают те же составы класса Zinker.

По какому принципу они работали? Вспоминаем теорию: электрохимическая коррозия развивается тогда, когда металл находится под воздействием среды, хорошо проводящей электричество. Такой средой может быть, например, конденсат, дождевая вода – да даже атмосферный воздух, насыщенный природной влагой, неплохо с этим справляется. Один из способов защитить металл от электрохимической коррозии – покрыть его слоем другого металла, стоящего левее в ряду стандартных электродных потенциалов; тогда разрушаться будет именно этот, второй металл, а основной сохранится в целости – собственно, именно так и работают те же составы класса Zinker.

Но Zinker – как ни крути, жидкость. А между тем когда-то можно было встретить в продаже специальные металлические (графитовые или магнетитовые) нашлепки на клеевой основе. Они наклеивались на кузов автомобиля и защищали его от ржавчины. Вернее, предполагалось, что будут защищать – на деле же какого-либо значимого эффекта такое «покрытие» не давало. Не говоря уже о том, что одна заплатка действовала только на определенную, очень малую область. Но способ был, а значит – он уже в истории.

Но способ был, а значит – он уже в истории.

Сюда же – к «механическим» способам борьбы с электрохимической коррозией – относится и подзабытый ныне «хвост». «Хвосты» представляли собой полоски резины с прикрепленными к ним бляшками из электрически активного металла. Во время езды «хвост», подвешенный к заднему бамперу, волочился по земле и тем самым обеспечивал постоянную разницу потенциалов между металлическим кузовом автомобиля и мокрой дорогой. Своя правда жизни в этом есть, но нетрудно догадаться, что и минусов у такого способа защиты – вагон и маленькая тележка. Начиная, опять же, с крайне ограниченной площади воздействия («хвост» потому и вешался на задний бампер, что именно там коррозия проявлялась быстрее и чаще всего) и заканчивая тем, что это просто неудобно – во время езды на «хвост» летят брызги и грязь из-под колес, его нужно постоянно мыть, а металлические бляшки постоянно менять.

ЖИР И ПАРАФИН

Впрочем, и в том, что касается химической защиты, человечество, гораздо выдумывать всякое-разное, тоже преуспело. Так, еще на заре веков люди поняли: чтобы металл не ржавел, нужно как-то оградить его от контакта с агрессивной внешней средой. Как оградить? Да покрыть чем-нибудь – главное, чтобы пожирнее, да погуще. Пожирнее – в прямом смысле слова: одними из самых первых веществ, при помощи которых металл защищали от коррозии, стали животные жиры. Способы нанесения варьировались от простого к сложному: от обычного смазывания до полноценного вываривания на протяжении длительного времени. Жир застывал на металле тонкой пленкой и поначалу действительно способствовал защите поверхности от коррозии – но эта пленка неизменно оказывалась слишком нестойкой и уязвимой для температуры и влаги. Рано или поздно она сходила – и тогда всю процедуру приходилось повторять заново. К слову, адепты «жировой защиты» встречаются и по сей день. Как правило, таким методом сохраняют ручной инструмент – для более габаритных предметов и изделий он достаточно неудобен.

Так, еще на заре веков люди поняли: чтобы металл не ржавел, нужно как-то оградить его от контакта с агрессивной внешней средой. Как оградить? Да покрыть чем-нибудь – главное, чтобы пожирнее, да погуще. Пожирнее – в прямом смысле слова: одними из самых первых веществ, при помощи которых металл защищали от коррозии, стали животные жиры. Способы нанесения варьировались от простого к сложному: от обычного смазывания до полноценного вываривания на протяжении длительного времени. Жир застывал на металле тонкой пленкой и поначалу действительно способствовал защите поверхности от коррозии – но эта пленка неизменно оказывалась слишком нестойкой и уязвимой для температуры и влаги. Рано или поздно она сходила – и тогда всю процедуру приходилось повторять заново. К слову, адепты «жировой защиты» встречаются и по сей день. Как правило, таким методом сохраняют ручной инструмент – для более габаритных предметов и изделий он достаточно неудобен.

Временами вместо жира может использоваться воск или парафин. Этот способ привлекает людей тем, что он минимально затратный и минимально трудоемкий. Все, что нужно – растопить необходимое количество обычного свечного воска или парафина в подходящей плошке и нанести его на металлический предмет. Однако и воск, и парафин обладают теми же недостатками, что и животные жиры: они слишком нестойкие, и защитный слой приходится подновлять. Ну и для чего-то больше швейной иголки или ,на худой конец, походного ножика они также не годятся – иначе трудоемкость возрастает в разы, а вот про эффективность такого, увы, не скажешь.

Этот способ привлекает людей тем, что он минимально затратный и минимально трудоемкий. Все, что нужно – растопить необходимое количество обычного свечного воска или парафина в подходящей плошке и нанести его на металлический предмет. Однако и воск, и парафин обладают теми же недостатками, что и животные жиры: они слишком нестойкие, и защитный слой приходится подновлять. Ну и для чего-то больше швейной иголки или ,на худой конец, походного ножика они также не годятся – иначе трудоемкость возрастает в разы, а вот про эффективность такого, увы, не скажешь.

ИРИДИЙ И ЦИНКОВАЯ ПРОВОЛОКА

О народных средствах поговорили. На самом деле их, конечно, куда больше, но всякий бред наподобие натирания металла куском сырой картошки – не верите, посмотрите в интернете, там еще и не такое предлагают! — мы рассматривать, конечно, не будем.Поговорим и о промышленных технологиях. Здесь наиболее экзотическим методом защиты от коррозии является использование цветных металлов в качестве протекторного покрытия. Экзотичность и редкость способа будет возрастать по мере того, как мы с вами будем продвигаться слева направо по ряду стандартных электродных потенциалов.

Экзотичность и редкость способа будет возрастать по мере того, как мы с вами будем продвигаться слева направо по ряду стандартных электродных потенциалов.

Так, покрытие металла-основы золотом в качестве защитного барьера на самом деле распространено достаточно широко. Зато этого не скажешь, например, об одном из наименее активных (а значит, наиболее эффективных в контексте нашего рассказа) металлов – иридии. Иридий обеспечивает прямо-таки потрясающую защиту от ржавчины, но при этом его запасы очень и очень ограничены, а значит, цены на него невероятно высоки. Тем не менее гальванизация металлов при помощи иридия все же встречается, но настолько редко, что ее можно отнести к разряду экзотики: в основном, иридий (как, к слову, и похожий на него, но чуть более распространенный в мире рутений) используются для того, чтобы обеспечивать повышенную коррозионную стойкость титана.

Наконец, экзотическим может быть даже не сам металл, а способ его нанесения. Так, во всех предыдущих статьях мы ни разу не упомянули о том, что тот же цинк на металл-основу можно, к примеру, напылять по газо-термическому методу. Делается это так: на металл направляется пламя специальным образом сконструированной газовой горелки, а в это самое пламя подается тонкая цинковая проволока. В результате получается надежный и долговечный защитный слой. Однако газо-термическое напыление тоже имеет свои минусы. Эта процедура очень требовательна к качеству металла-основы: он должен быть идеально вычищенным и обработанным. Кроме того, само по себе покрытие, зачастую, получается неоднородным и неровным, а высокая технологичность метода делает его недоступным для большинства рядовых потребителей.

Делается это так: на металл направляется пламя специальным образом сконструированной газовой горелки, а в это самое пламя подается тонкая цинковая проволока. В результате получается надежный и долговечный защитный слой. Однако газо-термическое напыление тоже имеет свои минусы. Эта процедура очень требовательна к качеству металла-основы: он должен быть идеально вычищенным и обработанным. Кроме того, само по себе покрытие, зачастую, получается неоднородным и неровным, а высокая технологичность метода делает его недоступным для большинства рядовых потребителей.

То же самое можно назвать и о термодиффузионном цинковании. Этот метод, при котором металлическое изделие помещают в специальную камеру с порошкообразным цинком и нагревают до 400-500 градусов, далеко не новый – его придумали еще в прошлом веке – но до нынешних пор сравнительно мало распространен. Причины все те же: высокая стоимость, низкая производительность установок и сложная материально-технологическая база.

ПОСЛЕСЛОВИЕ

Если у вас много средств и фантазии для защиты металлов от коррозии, эти методы, безусловно, для вас. Но если тратить на такие задачи золото, искать животный жир или экспериментировать с “заплатками” все же не хочется, советуем остановиться на более простых, эффективных и бюджетных методах.

Но если тратить на такие задачи золото, искать животный жир или экспериментировать с “заплатками” все же не хочется, советуем остановиться на более простых, эффективных и бюджетных методах.

Лента для защиты от коррозии

— Heskins®

Код продукта: 3453

- Предотвращает электрохимическую коррозию

- Легко наносится

- Поставляется в рулонах, листах и высечках

Свяжитесь с нами

- Обзор

- цветов

Что такое гальваническая коррозия?

Гальваническая коррозия, также известная как биметаллическая коррозия, представляет собой электрохимический процесс, при котором один металл подвергается коррозии в большей степени, чем другой металл, с которым он контактирует через электролит. Гальваническая коррозия возникает, когда в электролите соприкасаются металлы с разным электродным потенциалом из-за того, что один действует как анод, а другой — как катод. В результате один металл будет корродировать быстрее обычного (анод), другой будет полностью ингибирован (катод).

Гальваническая коррозия возникает, когда в электролите соприкасаются металлы с разным электродным потенциалом из-за того, что один действует как анод, а другой — как катод. В результате один металл будет корродировать быстрее обычного (анод), другой будет полностью ингибирован (катод).

Способы предотвращения гальванической коррозии

Существуют различные способы предотвращения гальванической коррозии.

Компания Heskins® уделяет особое внимание изоляции, то есть разрыву электрического соединения путем изоляции двух металлов друг от друга.

Диэлектрическая прочность

Диэлектрическая прочность измеряет электрическую прочность изоляционных материалов при различных частотах мощности. Это показатель того, насколько хорошим изолятором является материал. Измеряется в вольтах на единицу толщины (кВ/мм). Чем выше значение, тем более электроизоляционным является материал.

Лента Heskins® для защиты от коррозии

В ответ на спрос клиентов Heskins® предлагает ленту для защиты от коррозии 3453, которая действует как изолятор между двумя металлами, которые в противном случае находились бы в прямом контакте. Лента Heskins® 3453 Corrosion Protection представляет собой специально изготовленную пластиковую самоклеящуюся ленту, предназначенную для образования изолирующего барьера между двумя металлами и предотвращения гальванической коррозии. Это идеальное решение для соединения двух металлов, таких как алюминий и сталь, а клейкая основа помогает процессу нанесения, обеспечивая плоскую, устойчивую к коррозии поверхность, на которую можно наносить другой металл, что делает его эффективным и экономичным. приложение.

Лента Heskins® 3453 Corrosion Protection представляет собой специально изготовленную пластиковую самоклеящуюся ленту, предназначенную для образования изолирующего барьера между двумя металлами и предотвращения гальванической коррозии. Это идеальное решение для соединения двух металлов, таких как алюминий и сталь, а клейкая основа помогает процессу нанесения, обеспечивая плоскую, устойчивую к коррозии поверхность, на которую можно наносить другой металл, что делает его эффективным и экономичным. приложение.

Заявленная диэлектрическая прочность ленты Heskins® Corrosion Protection составляет 20 кВ/мм.

Все остальные физические свойства указаны в текущей спецификации.

3453 Лента для защиты от коррозии доступна в рулонах, листах и высечках, которые можно комбинировать, чтобы получить нужный размер. Рулоны и листы могут быть отправлены немедленно, но, за исключением некоторых высечек, в зависимости от объема заказа мы можем изготовить высечки определенной формы для ваших нужд.

Свяжитесь с нами по телефону, в чате или через форму обратной связи, чтобы разместить заказ или обсудить требования.

3453N

Pantone / RAL

Черный U / 7021

Средний LRV

4

Черный

3453X

Pantone / RAL

452 C / 1035

Средний LRV

37,5

Бежевый

3453S

Pantone / RAL

Холодный серый 10 / 7037

Средний LRV

10

Серый

3453T

Pantone / RAL

Прозрачный

Средний LRV

56

Прозрачный

3453W

Pantone / RAL

Белый / 9003

Средний LRV

82

Белый

Значения коэффициента светоотражения

| Код продукта | Цвет | пр. ЛРВ | Диапазон |

|---|---|---|---|

| 3453Н | Черный | 4 | 1 |

| 3453X | Бежевый | 37,5 | 2 |

| 3453S | Серый | 10 | 2 |

| 3453T | Прозрачный | 56 | 2 |

| 3453 Вт | Белый | 82 | 4 |

Сопутствующие товары

Застрял для получения информации

Подпишитесь на нашу рассылку, чтобы получать отраслевые идеи и события.

- Адрес электронной почты*

Защита от коррозии — SteelConstruction.info

Экономичная защита стальных конструкций от коррозии не вызовет затруднений для обычных применений и сред, если с самого начала будут определены факторы, влияющие на долговечность.

Многие стальные конструкции успешно эксплуатируются в течение многих лет даже в неблагоприятных условиях. Первое крупное железное сооружение, мост в Коулбрукдейле, Великобритания, просуществовало более 200 лет, в то время как о железнодорожном мосту Форт, которому более 100 лет, ходят легенды.

Сегодня доступны современные долговечные защитные покрытия, которые при правильном использовании позволяют увеличить интервалы обслуживания и повысить производительность.

Ключ к успеху заключается в распознавании коррозионной активности окружающей среды, воздействию которой будет подвергаться конструкция, и в определении четких и подходящих спецификаций покрытия. Там, где сталь находится в сухом отапливаемом помещении, риск коррозии незначителен, и защитное покрытие не требуется. И наоборот, стальная конструкция, подвергающаяся воздействию агрессивной среды, должна быть защищена высокоэффективной обработкой и, возможно, должна быть спроектирована с учетом технического обслуживания, если требуется продление срока службы.

Там, где сталь находится в сухом отапливаемом помещении, риск коррозии незначителен, и защитное покрытие не требуется. И наоборот, стальная конструкция, подвергающаяся воздействию агрессивной среды, должна быть защищена высокоэффективной обработкой и, возможно, должна быть спроектирована с учетом технического обслуживания, если требуется продление срока службы.

Оптимальная защитная обработка, которая сочетает в себе соответствующую подготовку поверхности, подходящие материалы покрытия, требуемую долговечность и минимальную стоимость, достигается с помощью современной технологии обработки поверхности.

Содержание

- 1 Коррозия конструкционной стали

- 2 Влияние конструкции на коррозию

- 3 Подготовка поверхности

- 4 Лакокрасочные покрытия

- 5 Металлические покрытия

- 5.1 Горячее цинкование

- 5.2 Металлические покрытия, полученные термическим напылением

- 6 Соответствующие спецификации

- 7 Инспекция и контроль качества

- 8 Каталожные номера

- 9 Ресурсы

- 10 Дальнейшее чтение

- 11 См.

также

также - 12 Внешние ссылки

- 13 CPD

[вверх]Коррозия конструкционной стали

Основная статья: Коррозия конструкционной стали

Схематическое изображение механизма коррозии стали

Коррозия конструкционной стали представляет собой электрохимический процесс, требующий одновременного присутствия влаги и кислорода. При отсутствии того и другого коррозия не возникает. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, потребляемого в процессе. Здесь показан общий процесс коррозии.

Наряду с общей коррозией могут возникать различные виды локальной коррозии; биметаллическая коррозия, точечная коррозия и щелевая коррозия. Однако они, как правило, не имеют существенного значения для металлоконструкций.

Скорость, с которой развивается процесс коррозии, зависит от ряда факторов, связанных с «микроклиматом», непосредственно окружающим конструкцию, в основном от времени увлажнения и уровня загрязнения атмосферы. Из-за изменений в атмосферных условиях данные о скорости коррозии не могут быть обобщены. Тем не менее, среды можно классифицировать в широком смысле, и соответствующие измеренные скорости коррозии стали дают полезный показатель вероятной скорости коррозии. Дополнительную информацию можно найти в BS EN ISO 129.44-2 [1] и BS EN ISO 9223 [2] .

Из-за изменений в атмосферных условиях данные о скорости коррозии не могут быть обобщены. Тем не менее, среды можно классифицировать в широком смысле, и соответствующие измеренные скорости коррозии стали дают полезный показатель вероятной скорости коррозии. Дополнительную информацию можно найти в BS EN ISO 129.44-2 [1] и BS EN ISO 9223 [2] .

| Категория коррозионной активности | Низкоуглеродистая сталь Потеря толщины (мкм) a | Примеры типичных сред (только для справки) | |

|---|---|---|---|

| Внешний вид | Интерьер | ||

| C1 очень низкий | ≤ 1,3 | — | Отапливаемые здания с чистой атмосферой, напр. офисы, магазины, школы, гостиницы |

| C2 низкий | > 1,3 до 25 | Атмосферы с низким уровнем загрязнения: преимущественно сельские районы | Неотапливаемые здания, в которых может образовываться конденсат, напр. склады, спортивные залы склады, спортивные залы |

| C3 средний | > 25 до 50 | Городская и промышленная атмосфера, умеренное загрязнение двуокисью серы; прибрежная зона с низкой соленостью | Производственные помещения с повышенной влажностью и некоторым загрязнением воздуха, напр. предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы |

| C4 высокий | > от 50 до 80 | Промышленные районы и прибрежные районы с умеренным уровнем засоления | Химические заводы, плавательные бассейны, прибрежные суда и верфи |

| C5 очень высокий | > 80 до 200 | Промышленные зоны с повышенной влажностью и агрессивной атмосферой и прибрежные зоны с повышенной соленостью | Здания или зоны с почти постоянной конденсацией и высоким уровнем загрязнения |

| CX экстремальный | > 200 до 700 | Морские районы с высокой соленостью и промышленные районы с повышенной влажностью и агрессивной атмосферой, а также субтропические и тропические атмосферы | Промышленные зоны с повышенной влажностью и агрессивной атмосферой |

Примечания:

- 1 мкм (1 микрон) = 0,001 мм

- a Значения потери толщины даны после первого года воздействия.

Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы. - Значения потерь, используемые для категорий коррозионной активности, идентичны значениям, указанным в BS EN ISO 9223 [2] .

[вверх] Влияние конструкции на коррозию

Основная статья: Влияние конструкции на коррозию

Конструкция и детали конструкции могут влиять на долговечность любого нанесенного на нее защитного покрытия. Конструкции, спроектированные с большим количеством мелких конструктивных элементов и крепежных элементов, труднее защитить, чем конструкции с большими плоскими поверхностями. Ключевые вопросы, которые необходимо рассмотреть, включают:

- Доступ для нанесения покрытия и обслуживания

- Избегание ловушек для влаги и мусора

- Предотвращение или герметизация щелей

- Дренаж и вентиляция для минимизации времени увлажнения

- Тщательное управление контактом с другими материалами

Общие рекомендации по предотвращению коррозии за счет надлежащей детализации конструкции можно найти в BS EN ISO 12944-3 [3] , а также некоторые типичные рекомендации и запреты для стальных каркасов. здания показаны ниже.

здания показаны ниже.

Примеры детализации зданий

[вверх]Подготовка поверхности

Основная статья: Подготовка поверхности

Стальная балка, выходящая из установки автоматической пескоструйной очистки

Подготовка поверхности является важным первым этапом обработки стальной подложки перед нанесением любого покрытия и обычно считается наиболее важным фактором, влияющим на общий успех защиты от коррозии система.

Характеристики покрытия в значительной степени зависят от его способности должным образом прилипать к материалу подложки. Исходное состояние поверхности стали может варьироваться в зависимости от количества остаточной прокатной окалины и степени начальной ржавчины. Однако, как правило, это неудовлетворительная основа для нанесения современных высокоэффективных защитных покрытий. Существует ряд методов подготовки и степеней чистоты, но, безусловно, наиболее важным и важным методом, используемым для тщательной очистки поверхностей от прокатной окалины и ржавчины, является абразивоструйная очистка. Стандартные степени чистоты для абразивоструйной очистки в соответствии с ISO 8501-1 [4] являются:

Стандартные степени чистоты для абразивоструйной очистки в соответствии с ISO 8501-1 [4] являются:

- Sa 1 – Легкая пескоструйная очистка

- Sa 2 – Тщательная пескоструйная очистка

- Sa 2½ – Очень тщательная пескоструйная очистка

- Sa 3 – Дробеструйная очистка до визуально чистой стали

Ручная пескоструйная очистка

(Видео предоставлено Corrodere/MPI)

Процесс подготовки поверхности не только очищает сталь, но и обеспечивает подходящий профиль и амплитуду поверхности для нанесения защитного покрытия. Толстослойные лакокрасочные покрытия и металлические покрытия, полученные термическим напылением, требуют грубого угловатого профиля поверхности для обеспечения механического ключа. Это достигается за счет использования абразивных материалов. Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки. Разница между дробью и дробью и соответствующими профилями поверхности показана ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактной характеристики поверхности.

Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки. Разница между дробью и дробью и соответствующими профилями поверхности показана ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактной характеристики поверхности.

Абразивная дробь

Зернистый абразив

После абразивоструйной очистки можно проверить дефекты поверхности и изменения поверхности, возникшие в процессе изготовления, например, сварка. Некоторые поверхностные дефекты, появившиеся во время первоначальной обработки стали, могут не оказывать отрицательного влияния на характеристики покрытия в процессе эксплуатации, особенно для конструкций в категориях окружающей среды с относительно низким уровнем риска. Однако, в зависимости от конкретных требований к конструкции, может потребоваться дополнительная обработка поверхности для удаления поверхностных дефектов на сварных швах и кромках срезов, а также растворимых солей для обеспечения приемлемого состояния поверхности для окраски.

[вверх]Лакокрасочные покрытия

Основная статья: Лакокрасочные покрытия

Поперечное сечение многослойной системы окраски

Лакокрасочные покрытия для стальных конструкций разрабатывались на протяжении многих лет в соответствии с промышленным законодательством по охране окружающей среды и в ответ на требования владельцев мостов и сооружений о повышении долговечности. Краска состоит из пигмента, диспергированного в связующем и растворенного в растворителе. Наиболее распространены методы классификации красок либо по их пигментации, либо по типу связующего вещества.

Современная система окраски обычно включает последовательное нанесение красок или, альтернативно, красок, наносимых на металлические покрытия для образования «дуплексной» системы покрытия. Защитные лакокрасочные системы обычно состоят из грунтовки, промежуточных/сборочных слоев и финишных слоев. Каждый «слой» покрытия в любой защитной системе выполняет определенную функцию, и разные типы наносятся в определенной последовательности: грунтовка, промежуточное/наращивающее покрытие в цеху и, наконец, финишное покрытие (или верхнее покрытие) либо в цехе. или на месте.

или на месте.

Предварительные грунтовки используются на металлоконструкциях сразу после пескоструйной очистки, чтобы сохранить реактивно очищенную поверхность в состоянии отсутствия ржавчины в процессе изготовления до тех пор, пока не будет проведена окончательная покраска. Эти типы грунтовки не используются перед нанесением термического напыления покрытий.

Способ нанесения систем окраски и условия нанесения оказывают существенное влияние на качество и долговечность покрытия. Стандартные методы, используемые для нанесения красок на стальные конструкции, включают нанесение кистью, валиком, обычным воздушным распылением и безвоздушным распылением/электростатическим безвоздушным распылением.

Безвоздушное распыление стало наиболее часто используемым методом нанесения лакокрасочных покрытий на стальные конструкции в контролируемых заводских условиях. нанесение кистью и валиком чаще используется для нанесения на месте, хотя также используются методы распыления. Покрытия «полосатые», наносимые на кромки и острые углы, обычно наносятся кистью.

- Безвоздушное распыление на стальные балки мостов

Основными условиями, влияющими на нанесение лакокрасочных покрытий, являются температура стали и окружающей среды, а также влажность. Их легче контролировать в условиях магазина, чем на месте. С появлением современных высокоэффективных покрытий правильное нанесение становится все более важным для достижения намеченных характеристик. Промышленность признала это и ввела схему обучения и сертификации специалистов по нанесению красок (ICATS — Схема обучения специалистов по нанесению покрытий). Регистрация ICATS (или эквивалентная схема, например, Trainthepainter) впоследствии стала обязательным требованием для работы на мостах Highways England и сооружениях Network Rail.

Безвоздушное распыление краски

(Видео предоставлено Corrodere/MPI)

[вверх]Металлические покрытия

Основная статья: Металлические покрытия

Существует четыре широко используемых метода нанесения металлического покрытия на стальные поверхности. Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов. В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов. В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

[вверх]Горячее цинкование

Стальные элементы, извлекаемые из обычной ванны для горячего цинкования

Горячее цинкование — это процесс, который включает погружение стального компонента, подлежащего покрытию, в ванну с расплавленным цинком (при температуре около 450 °C) после травления и флюсования, а затем отзыв его. Погруженные поверхности равномерно покрыты цинковым сплавом и слоями цинка, образующими металлургическую связь с подложкой. Полученное покрытие является прочным, прочным, устойчивым к истиранию и обеспечивает катодную (жертвенную) защиту любых небольших поврежденных участков на стальной основе. Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм.

Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм.

Поперечное сечение горячеоцинкованного покрытия

[вверх] Металлические покрытия, нанесенные термическим напылением

Поперечный разрез термически напыленного алюминиевого покрытия

Термически напыленные покрытия из цинка, алюминия и цинко-алюминиевых сплавов могут обеспечить долговременную защиту от коррозии стальных конструкций, подвергающихся воздействию агрессивных сред. Металл в виде порошка или проволоки подается через специальный пистолет-распылитель, содержащий источник тепла, которым может быть кислородное пламя или электрическая дуга. Капли расплавленного металла выдуваются струей сжатого воздуха на предварительно очищенную пескоструйным методом стальную поверхность. Легирования не происходит, покрытие состоит из перекрывающихся пластин металла и является пористым. Затем поры герметизируются путем нанесения тонкого органического покрытия, проникающего вглубь поверхности. Важно, чтобы герметик полностью заполнил все поры в металлическом покрытии.

Важно, чтобы герметик полностью заполнил все поры в металлическом покрытии.

Адгезия напыленных металлических покрытий к стальным поверхностям считается в основном механической по своей природе. Поэтому необходимо наносить покрытие на чистую шероховатую поверхность, и обычно рекомендуется пескоструйная очистка крупнозернистым абразивом.

Дуговое напыление

(Видео предоставлено Metallisation)

[наверх]Подходящие спецификации

Основная статья: Подходящие спецификации

Общий успех схемы защитного покрытия начинается с хорошо подготовленной спецификации. Это важный документ, предназначенный для предоставления подрядчику четких и точных инструкций о том, что и как следует делать. Спецификация должна быть составлена кем-то с соответствующими техническими знаниями, и в ней должно быть ясно, что требуется, а что является практичным и достижимым.

Он должен быть написан в логической последовательности, начиная с подготовки поверхности, проходя через каждую наносимую краску или металлическое покрытие и, наконец, касаясь конкретных областей, например. сварные швы. Он также должен быть максимально кратким, согласующимся с предоставлением всей необходимой информации. Наиболее важными элементами спецификации являются следующие:

- Обработка металла для удаления острых краев, выступов и т. д., а также стальных загрязнений.

- Метод подготовки поверхности и требуемый стандарт.

- Максимальный интервал между подготовкой поверхности и последующим грунтованием или металлическим покрытием.

- Типы используемых красок или металлических покрытий, поддерживаемые соответствующими стандартами.

- Используемый(е) метод(ы) применения.

- Количество наносимых слоев и интервал между слоями.

- Толщина влажной и сухой пленки для каждого слоя.

- Место нанесения каждого слоя (т.

е. магазины или строительная площадка) и требуемые условия нанесения с точки зрения температуры, влажности и т. д.

е. магазины или строительная площадка) и требуемые условия нанесения с точки зрения температуры, влажности и т. д. - Детали для обработки сварных швов, болтовых соединений и т. д.

- Процедуры устранения повреждений и т. д.

Большинство стальных мостов защищены в соответствии с требованиями стандартов National Highways и Network Rail. Для других мостов могут быть указаны альтернативные системы и методы покрытия, но должны применяться те же стандарты и принципы надлежащей практики покрытия.

[вверх]Инспекция и контроль качества

Основная статья: Инспекция и контроль качества

Ассортимент инструментов для испытаний и контроля

Контроль является неотъемлемой частью контроля качества. Его целью является проверка соблюдения требований спецификации и предоставление клиенту отчета с надлежащими записями. Одним из самых больших преимуществ для инспектора по покрытиям является четкая письменная спецификация, на которую можно без сомнений ссылаться.

Назначение стороннего инспектора с соответствующей квалификацией следует рассматривать как инвестиции в качество, а не просто как дополнительные расходы. Проверка процессов, процедур и материалов, необходимых для нанесения защитного покрытия на стальные конструкции, имеет жизненно важное значение, поскольку серьезную ошибку даже в одной операции нельзя легко обнаружить после выполнения следующей операции, и если ее не исправить немедленно, это может значительно снизить ожидаемые срок службы до первого технического обслуживания.

[наверх]Ссылки

- ↑ 1.0 1.1 BS EN ISO 12944-2: 2017, Краски и лаки. Защита стальных конструкций от коррозии системами защитной окраски. Часть 2. Классификация сред, BSI

- ↑ 2.0 2.1 BS EN ISO 9223: 2012, Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка BSI

- ↑ BS EN ISO 12944-3: 2017, Краски и лаки. Защита стальных конструкций от коррозии защитными системами окраски.

Часть 3. Вопросы проектирования, BSI

Часть 3. Вопросы проектирования, BSI - ↑ BS EN ISO 8501-1: 2007 Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Визуальная оценка чистоты поверхности. Степени ржавчины и степени подготовки стальных поверхностей без покрытия и поверхностей после полного удаления предыдущих покрытий, ISO

Ресурсы

- Хенди, Ч.Р.; Айлс, округ Колумбия (2015) Группа стальных мостов: Руководящие указания по передовой практике строительства стальных мостов (6-й выпуск). (стр. 185). SCI

- Руководство 8.01 Подготовка к эффективной защите от коррозии

- Руководство 8.02 Защитная обработка крепежных изделий

- Руководство 8.03 Горячее цинкование погружением

- Руководство 8.04 Металлические покрытия, полученные термическим напылением

- Руководство 8.05 Высокоэффективные лакокрасочные покрытия

- Руководство 8.06 Проверка подготовки поверхности и обработки покрытий

- Стальные здания, 2003 г.