Защита поверхности от коррозии: Основные способы защиты металлоизделий от коррозии

Содержание

Основные способы защиты металлоизделий от коррозии

05

Мар

Dasha2023-02-07T13:27:58+03:00

Комментарии к записи Основные способы защиты металлоизделий от коррозии отключены

Коррозия представляет собой процесс разрушения металлопроката из-за воздействия химических или электрохимических воздействий. Простыми словами, это ржавчина, которая возникает в процессе эксплуатации изделий по причине частого контакта металла с влагой, почвой или другой агрессивной средой. Согласно последним подсчетам развитые страны несут около 5 % ущерба от национального дохода в связи с возникновением коррозии, поэтому борьбе с ней уделяется весомое значение.

Защита металлов от возникновения ржавчины базируется на ряде принципов:

- Изолирование поверхности от агрессивных факторов;

- Улучшение химсопротивления материала;

- Снижение агрессивности среды;

- Электрохимическая защита.

Некоторые методы используются еще на этапе производства, другие же — в процессе эксплуатации.

Какие из них наиболее эффективны?

Проявляться коррозия на металлических изделиях, в том числе и на двутавровой балке, может по-разному — поверхностное или глубинное проникновение, ржавый слой, окисление компонентов. Метод борьбы с этой проблемой подбирается в зависимости от особенностей условий эксплуатации конструкции. Очень важно определить природу процесса. Это может быть контакт с кислородом, химически активными веществами, влагой, почвой.

Самыми надежными и эффективными защитными мерами с проявлениями ржавчины считаются следующие методы:

- Защитные покрытия;

- Легирование;

- Металлизация;

- Изменение состава материала.

Рассмотрим каждый из них подробнее.

Использование защитных покрытий

Поверхностная защита металлических балок может выполняться как нанесением специальных пленок, так и окрашиванием конструкций. В быту чаще всего для этих целей используется краска, содержащая в своем составе алюминий. Задача такого способа – перекрыть поступление кислорода к поверхности стали, тем самым защитить ее от разрушений. Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Главными достоинствами защитных покрытий является простота реализации и доступная цена. Но вот только долговечность их, к сожалению, невелика.

Химические покрытия металла

Основываются на покрытии металлических конструкций специальной пленкой, устойчивой к воздействию кислорода, влаги, перепаду температур. Речь идет о оксидировании, сульфидировании и т.п.

Процедура выполняться может в горячем и холодном состоянии и требует наличия специального оборудования. Есть у этого метода один недостаток — защитная пленка изменяет цвет изделия, что в некоторых ситуациях не совсем уместно.

Легирование

Выполняется на стадии производства изделий. При изготовлении детали, конструкции в металл вводятся специальные добавки. Чаще всего ими является марганец, хром, которые придают стали устойчивости к агрессивной среде.

Например, для возведения высоток используется исключительно легированная сталь для максимальной надежности и защиты от экстремальных климатических условий.

Металлизация

Заключается в покрытии поверхностного слоя деталей присадком расплавленного металла. Процедура выполняется с помощью пульверизатора.

Изменение состава атмосферы

Это может быть вакуумирование или среда инертных газов. Достаточно эффективные способы, но довольно дорогостоящие, так как требуют использования дополнительного оборудования.

Вывод: производители много сил и ресурсов тратят на то, чтобы изделия были устойчивы к коррозии и прослужили долгую службу. В связи с этим можно быть уверенным, что металлоизделия будут надежно защищены от ржавчины, обеспечена максимальная устойчивость и надежность конструкции, но только при условии приобретения ее у надежных поставщиков.

Способы защиты металлов от коррозии

Железо и сплавы на его основе подвержены коррозии – разрушению, которое происходит вследствие химического или электрохимического взаимодействия компонентов металлов и сплавов с различными веществами окружающей среды. В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная.

Разрушающиеся области располагаются вдоль границ зерен.

Разрушающиеся области располагаются вдоль границ зерен.

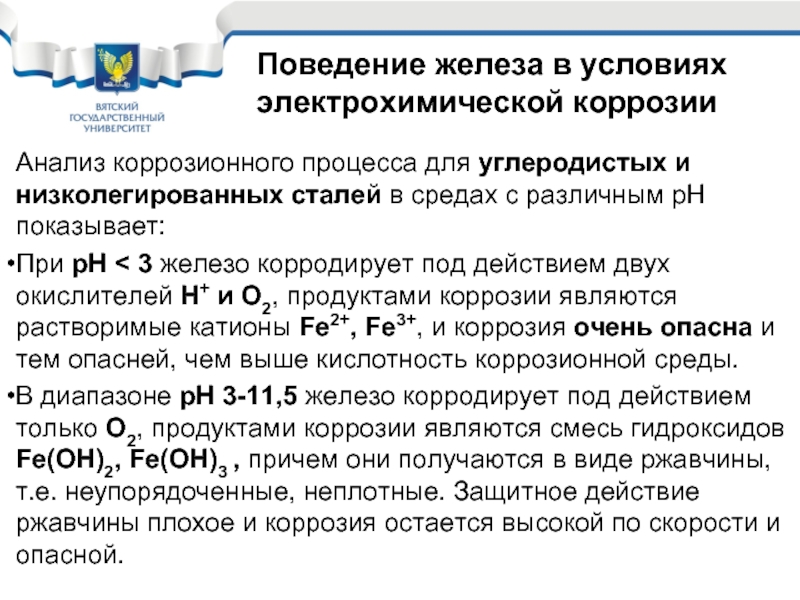

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

- Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами. При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная. Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

- Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

Способы защиты металла от коррозии

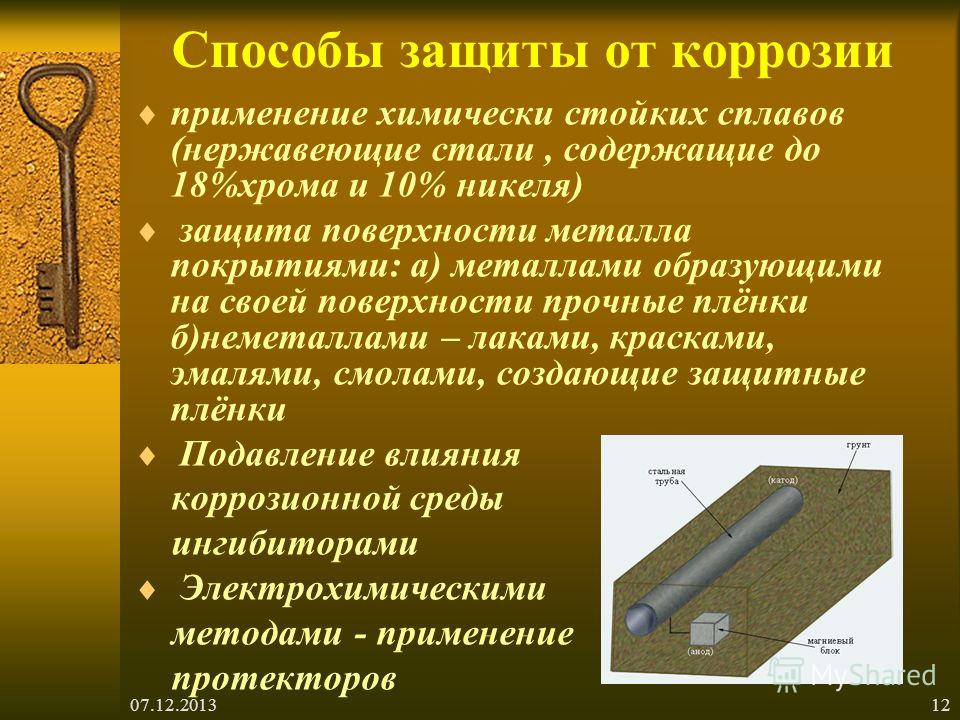

На стадии производства стали в ее состав могут вводиться легирующие добавки, которые предотвращают появление очагов всех (или некоторых) видов коррозии. Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Конструктивные

Заключаются в защите поверхности металла с помощью нетонкослойных покрытий – панелей, резиновых прокладок, заслонов. Эти способы имеют мало преимуществ: их сложно, а иногда невозможно реализовать, материалы для конструктивной защиты стоят дорого и после монтажа занимают много места. Их применяют нечасто и только в местах, где они скрыты от глаз.

Пассивные

На металлическое изделие наносится тонкослойное покрытие, которое выполняет чисто барьерные характеристики, то есть процесс защиты заключается в предотвращении контакта металла с наружной средой. Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали.![]() После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Преимущества пассивного способа: невысокая цена и удобное нанесение покрытий, большой ассортимент составов разных цветов и характеристик, создание надежного барьера между металлом и окружающей средой. Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

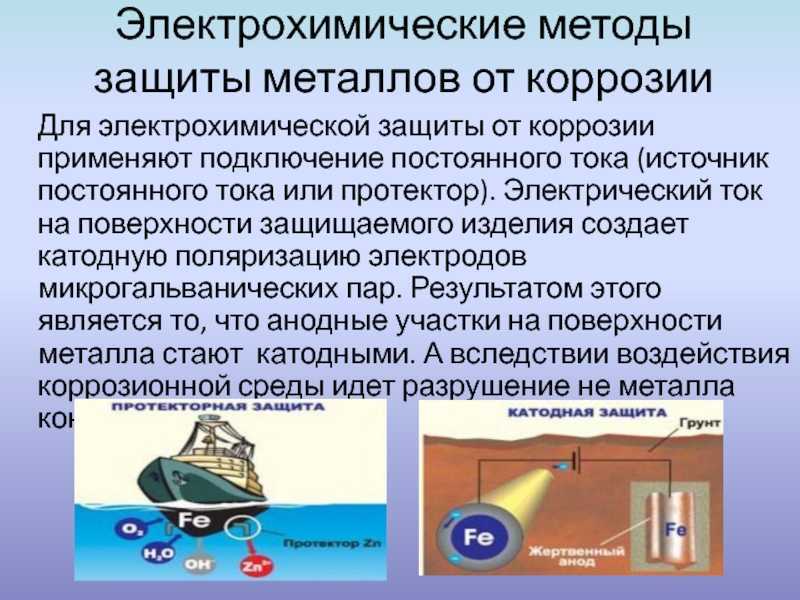

Активные (электрохимические)

Самый распространенный способ создания активной защиты для стальной поверхности – цинкование (горячее, термодиффузионное, гальваническое, холодное). Первые три технологии осуществимы только в производственных условиях. Чаще всего используется горячее цинкование. Стальной листовой прокат цинкуют на непрерывных линиях. Преимущества такого процесса: возможность получать цинковый слой достаточной толщины, высокие автоматизация и производительность процесса. В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Принцип активного защитного действия цинка заключается в том, что он обладает меньшей скоростью коррозии в данной среде, что позволяет ему обеспечить электрохимическую катодную защиту стальной основы. При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

Плюсы цинкования – долговечность и возможность добавлять цинковый слой в процессе эксплуатации изделий и конструкций. Минусы – необходимость в тщательной подготовке поверхности, обязательное соблюдении технологических правил, сложность утилизации токсичных отходов.

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

5 Различные методы предотвращения коррозии

Мы в EonCoat понимаем важность предотвращения коррозии. Ржавчина и другие формы коррозии могут привести к проблемам с безопасностью и нарушить целостность вашего оборудования и расходных материалов. Даже плановое техническое обслуживание по удалению и устранению коррозии может привести к увеличению затрат. К счастью, существует множество мер, которые можно предпринять, чтобы свести к минимуму коррозию. Здесь мы выделим пять методов, основанных на стоимости и эффективности.

Ржавчина и другие формы коррозии могут привести к проблемам с безопасностью и нарушить целостность вашего оборудования и расходных материалов. Даже плановое техническое обслуживание по удалению и устранению коррозии может привести к увеличению затрат. К счастью, существует множество мер, которые можно предпринять, чтобы свести к минимуму коррозию. Здесь мы выделим пять методов, основанных на стоимости и эффективности.

1. БАРЬЕРНЫЕ ПОКРЫТИЯ

Одним из самых простых и дешевых способов предотвращения коррозии является использование барьерных покрытий, таких как краска, пластик или порошок. Порошки, включая эпоксидную смолу, нейлон и уретан, прилипают к металлической поверхности, образуя тонкую пленку. Пластик и воск часто распыляют на металлические поверхности. Краска действует как покрытие для защиты металлической поверхности от электрохимического заряда, который исходит от коррозионно-активных соединений. Современные системы окраски представляют собой комбинацию различных слоев краски, выполняющих разные функции. Грунтовочный слой действует как ингибитор, промежуточный слой увеличивает общую толщину краски, а финишный слой обеспечивает устойчивость к факторам окружающей среды.

Грунтовочный слой действует как ингибитор, промежуточный слой увеличивает общую толщину краски, а финишный слой обеспечивает устойчивость к факторам окружающей среды.

Самый большой недостаток покрытий заключается в том, что их часто нужно снимать и наносить заново. Покрытия, которые не наносятся должным образом, могут быстро выйти из строя и привести к повышенному уровню коррозии. Покрытия содержат летучие органические соединения, что делает их опасными для людей и окружающей среды.

Неисправность барьерного покрытия

2. ГОРЯЧАЯ ЦИНКОВКА

Этот метод защиты от коррозии включает погружение стали в расплавленный цинк. Железо в стали вступает в реакцию с цинком, образуя прочно связанное покрытие из сплава, которое служит защитой. Этот процесс существует уже более 250 лет и используется для защиты от коррозии таких вещей, как художественные скульптуры и игровое оборудование.

К сожалению, гальваника не может быть выполнена на месте, а это означает, что компаниям приходится вывозить оборудование из эксплуатации для обработки. Некоторое оборудование может быть просто слишком большим для этого процесса, что вынуждает компании полностью отказаться от этой идеи. Кроме того, цинк может скалываться или отслаиваться. А высокое воздействие элементов окружающей среды может ускорить процесс износа цинка, что приведет к увеличению объема технического обслуживания. Наконец, пары цинка, выделяющиеся в процессе цинкования, очень токсичны.

Некоторое оборудование может быть просто слишком большим для этого процесса, что вынуждает компании полностью отказаться от этой идеи. Кроме того, цинк может скалываться или отслаиваться. А высокое воздействие элементов окружающей среды может ускорить процесс износа цинка, что приведет к увеличению объема технического обслуживания. Наконец, пары цинка, выделяющиеся в процессе цинкования, очень токсичны.

3. ЛЕГИРОВАННАЯ СТАЛЬ (НЕРЖАВЕЮЩАЯ)

Легированная сталь — один из наиболее эффективных методов защиты от коррозии, сочетающий в себе свойства различных металлов для обеспечения дополнительной прочности и стойкости конечного продукта. Например, устойчивый к коррозии никель в сочетании с устойчивым к окислению хромом дает сплав, который можно использовать в окисленных и восстановленных химических средах. Различные сплавы обеспечивают устойчивость к различным условиям, предоставляя компаниям большую гибкость.

Несмотря на свою эффективность, легированная сталь очень дорогая.

4. КАТОДНАЯ ЗАЩИТА

Катодная защита обеспечивает электрохимическую защиту. Чтобы предотвратить коррозию, активные центры на поверхности металла преобразуются в пассивные за счет подачи электронов из другого источника, обычно с помощью гальванических анодов, прикрепленных к поверхности или рядом с ней. Металлы, используемые для анодов, включают алюминий, магний или цинк.

Хотя катодная защита очень эффективна, аноды изнашиваются и требуют частой проверки и/или замены, что может привести к увеличению затрат на техническое обслуживание. Они также увеличивают вес прикрепленной конструкции и не всегда эффективны в средах с высоким удельным сопротивлением.

Трубопровод с катодной защитой

5. EONCOAT – НОВЫЙ СПОСОБ ЗАЩИТЫ ОБОРУДОВАНИЯ ОТ КОРРОЗИИ

Выбрать правильную защиту от коррозии для вашего оборудования непросто. Каждый из вышеперечисленных способов имеет свои плюсы и минусы. EonCoat — это экономичное, не требующее обслуживания и легко наносимое решение, которое продлевает срок службы оборудования. Он работает комбинацией вышеперечисленных методов. Во-первых, он сплавляет металл, а затем обеспечивает толстый слой ингибиторов, которые восстанавливают любое повреждение слоя сплава. EonCoat не использует токсичных химикатов и не содержит летучих органических соединений, поэтому это самое экологически чистое решение. Независимое тестирование показывает, что это решение является наиболее эффективным и долговечным из всех альтернатив. 30-летняя гарантия обеспечивает надежную защиту вашего оборудования. Чтобы узнать больше о EonCoat, загрузите нашу БЕСПЛАТНУЮ электронную книгу по EonCoat и пройдите наш БЕСПЛАТНЫЙ экспресс-курс из 5 электронных писем.

Он работает комбинацией вышеперечисленных методов. Во-первых, он сплавляет металл, а затем обеспечивает толстый слой ингибиторов, которые восстанавливают любое повреждение слоя сплава. EonCoat не использует токсичных химикатов и не содержит летучих органических соединений, поэтому это самое экологически чистое решение. Независимое тестирование показывает, что это решение является наиболее эффективным и долговечным из всех альтернатив. 30-летняя гарантия обеспечивает надежную защиту вашего оборудования. Чтобы узнать больше о EonCoat, загрузите нашу БЕСПЛАТНУЮ электронную книгу по EonCoat и пройдите наш БЕСПЛАТНЫЙ экспресс-курс из 5 электронных писем.

EonCoat до (слева) и после 18 месяцев воздействия соленой воды (справа). Без коррозии и пузырей.

Защитные покрытия для защиты от коррозии

- Технические / исследовательские

- Что такое коррозия

- Защитные покрытия для защиты от коррозии

Промышленные, коммерческие и архитектурные рынки в значительной степени полагаются на покрытия для защиты имущества. В общем смысле под покрытиями понимают тонкий слой твердого материала на поверхности, обеспечивающий улучшенные защитные, декоративные или функциональные свойства. Более конкретно, они представляют собой жидкую, разжижаемую или мастичную композицию, которая после нанесения на поверхность превращается в твердую защитную, декоративную или функциональную липкую пленку. Защитные покрытия наносятся на поверхность для защиты подложки от коррозии. Эффективным способом защиты металла от коррозии является физическая изоляция подложки от окружающей среды путем нанесения защитных покрытий.

В общем смысле под покрытиями понимают тонкий слой твердого материала на поверхности, обеспечивающий улучшенные защитные, декоративные или функциональные свойства. Более конкретно, они представляют собой жидкую, разжижаемую или мастичную композицию, которая после нанесения на поверхность превращается в твердую защитную, декоративную или функциональную липкую пленку. Защитные покрытия наносятся на поверхность для защиты подложки от коррозии. Эффективным способом защиты металла от коррозии является физическая изоляция подложки от окружающей среды путем нанесения защитных покрытий.

Покрытия защищают от коррозии одним из следующих способов: они блокируют соединение элементов, необходимых для начала процесса коррозии, активно предотвращают возникновение электрохимической реакции или направляют процесс коррозии в направлении, которое не нанесет вреда имуществу .

См. также учебный центр по защитным покрытиям

Краткие сведения

Типы защиты покрытия включают:

- Барьер – защищает, предотвращая контакт воды, кислорода и электролитов с нижележащим металлом

- Ингибитор — Покрытия, содержащие химические вещества, препятствующие коррозии

- Жертвенный — Наносятся тонкие металлические слои, которые имеют более низкие значения электродного потенциала или те, которые имеют более высокие уровни в электрохимическом ряду

- Комбинация

Материалы, обычно используемые в защитных покрытиях:

- полимеры, эпоксидные смолы и полиуретаны для неметаллических покрытий

- цинк, алюминий и хром для металлических покрытий

Нанесение

Покрытия, включая краски, могут быть:

- напылением

- сварной

- с покрытием или

- наносится с помощью ручных инструментов (в зависимости от поверхности, окружающей среды и целей применения)

Процесс нанесения защитных покрытий включает:

- подготовку поверхности

- нанесение грунтовки

- полное покрытие

- использование герметика

Информацию, относящуюся к «Проверке покрытий», см. в разделе «Измерение и проверка»

в разделе «Измерение и проверка»

Курсы и сертификаты

Математика для Профессионального покрытия. Покрытия в сочетании с катодной защитой

Коррозия под изоляцией

Применение промышленных покрытий

Сертифицированный специалист по нанесению покрытий

Борьба с коррозией в индустрии парков развлечений

Основания для парков развлечений Micro-Credential

Обучение специалистов по нанесению покрытий на трубопроводы

Технология морских покрытий – виртуально и лично

Основы защитного покрытия (0103)

Программы аккредитации подрядчиков по покраске QP

Статьи

Экипаж гибких покрытий побеждает тепло на Австралийском сталелитейном заводе

Полный комплект: новое покрытие для защиты резервуаров на химическом заводе

Подготовка к совершенству: стратегии для кровельных подрядчиков

Неутомимая бригада завершает нанесение силиконового покрытия на крышу

Подготовка к совершенству: стратегии поверхности для бетонных покрытий

Проблемы и возможности для подрядчиков по нанесению покрытий, SPF

Покрытие моста Трайбека в Нью-Йорке и за его пределами

Советы по нанесению покрытий на строительных площадках в 2020 г.

Систематический подход к анализу сбоев покрытия

Nano неквалифицированное решение для покрытия для оффшорных среда

Советы по работе с промышленными покрытиями, композиты

Веб-трансляции

. -2010-SG, Подготовка поверхности стальных оснований, загрязненных растворимыми солями, перед нанесением покрытия

NACE 6G197/SSPC-TU 2-1997, Проектирование, монтаж и техническое обслуживание систем покрытий для бетона, используемого во вторичной защитной оболочке

Публикация NACE 02103-2003-SG, Жидкие покрытия для высокотемпературных атмосферных условий

Документы конференции

Обновленная информация о коррозионных характеристиках покрытий CBPC в агрессивной среде мостов

Оценка заглубленных покрытий трубопроводов 9000 Напряжение3 Анализ покрытий трубопроводов: обзорное исследование

Сравнение преимуществ экологически чистых съемных покрытий с традиционными продуктами

Низкотемпературные механические свойства пассивных огнезащитных покрытий

Эффективность ремонтных покрытий, наносимых на ржавые стальные поверхности

Испытания покрытий для эксплуатации в морских условиях

Новые достижения в области эпоксидных защитных покрытий

Расчет ожидаемого срока службы и затрат на техническое обслуживание и новые строительные работы по нанесению защитных покрытий

Дополнительные ресурсы

Журнал

MaterialsPerformance. com: содержит специальный раздел статей о покрытиях и облицовке

com: содержит специальный раздел статей о покрытиях и облицовке

MPI (Институт мастеров-маляров) Утвержденные краски и покрытия

MPI (Институт мастеров-маляров) Руководства по спецификациям окраски

Поиск сертифицированных подрядчиков SSPC QP

Стандарты

Пакет стандартов NACE/SSPC для подготовки поверхностей для швов (NACE № 1, 2, 3, 4, 5, 6, 8)

Выбор краски и покрытий

Нанесение краски

ANSI/NACE № 13/SSPC-ASC-1-2016, Квалификация и сертификация специалиста по нанесению промышленных покрытий и футеровки

SP0108, Борьба с коррозией морских конструкций с помощью защитных покрытий

SP0892-2007-SG (ранее RP0892), Покрытия и футеровки поверх бетона для химического погружения и локализации до 30 мил)

TM0104-2004, Оценка системы покрытия резервуаров для балластных вод морских платформ

NACE № 6/SSPC-SP 13-2018, Подготовка поверхности бетона

Металлические и керамические термонапыляемые покрытия для нефтегазодобывающего оборудования

Комитеты по разработке стандартов

AMPP SC 02 Наружные покрытия – атмосферные

Разрабатывает и поддерживает стандарты, руководства и отчеты для покрытий, используемых в средах, подверженных воздействию атмосферы.

AMPP SC 03 Наружные покрытия — заглубленные и погруженные

Разрабатывает и поддерживает стандарты, руководства и отчеты для наружных покрытий материалов, оборудования и конструкций, находящихся в прямом контакте с соленой водой, пресной водой или почвой.

AMPP SC 04Футеровки и внутренние покрытия

Разрабатывает и поддерживает стандарты, руководства и отчеты по футеровкам и внутренним покрытиям, обычно используемым в специализированных внутренних средах, таких как стальные резервуары, трубопроводы и сосуды, для защиты от коррозии и/или химического воздействия.

AMPP SC 05 Подготовка поверхности

Разрабатывает и поддерживает стандарты, руководства и отчеты по подготовке поверхностей для повышения адгезии к покрытиям и облицовке.

AMPP SC 12 Бетонная инфраструктура

Разрабатывает и поддерживает стандарты, руководства и отчеты для распространения информации об эффективности различных систем защиты от коррозии для строительства и восстановления железобетонной инфраструктуры, а также о методологии оценки армированных и предварительно -напряженные конструкции.