Защита сооружений от коррозии: Защита сооружений от коррозии

Содержание

Выбор методов защиты от коррозии по ГОСТ 9.602-2016

Версия для печати

6.1 Методы защиты от коррозии сооружения должны соответствовать его назначению, конструкции и условиям эксплуатации.

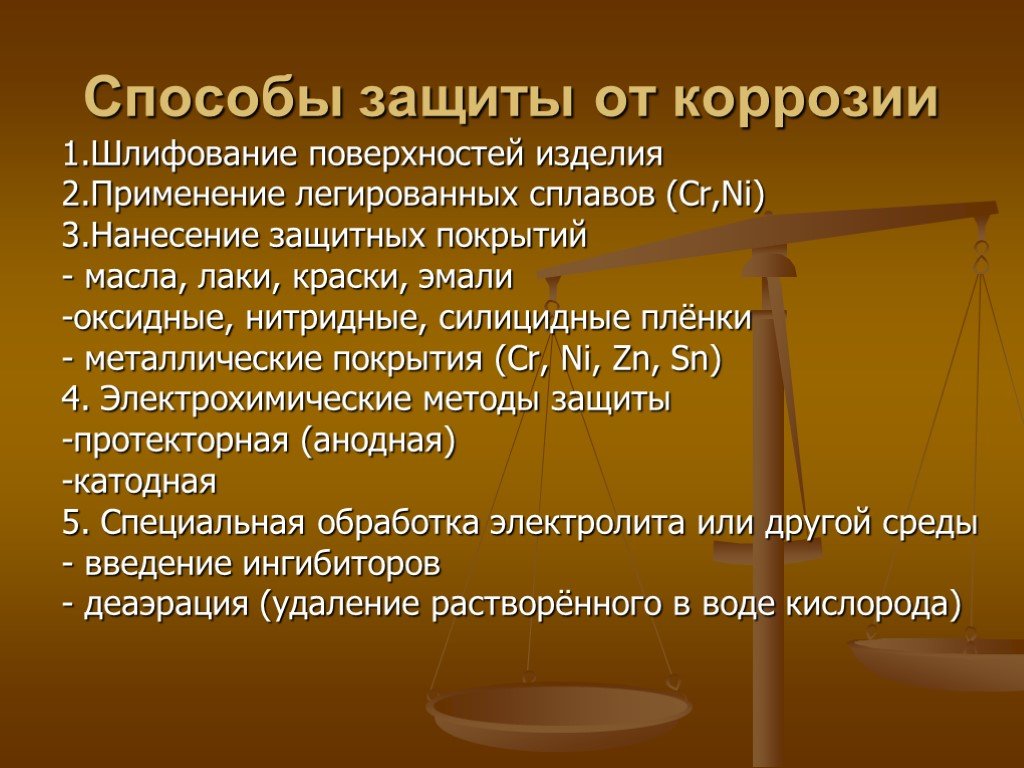

6.2 Основными методами защиты подземных стальных сооружений от коррозии в почвенно-грунтовых водах и грунтах и коррозии, вызванной блуждающими токами, являются:

— применение защитных покрытий;

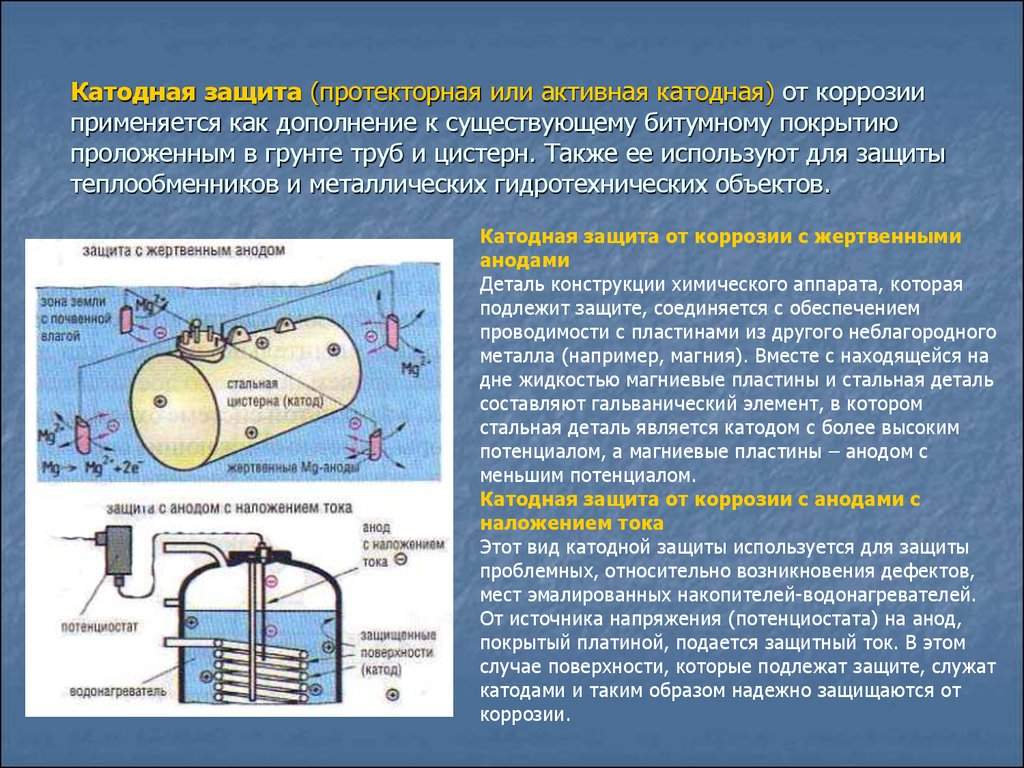

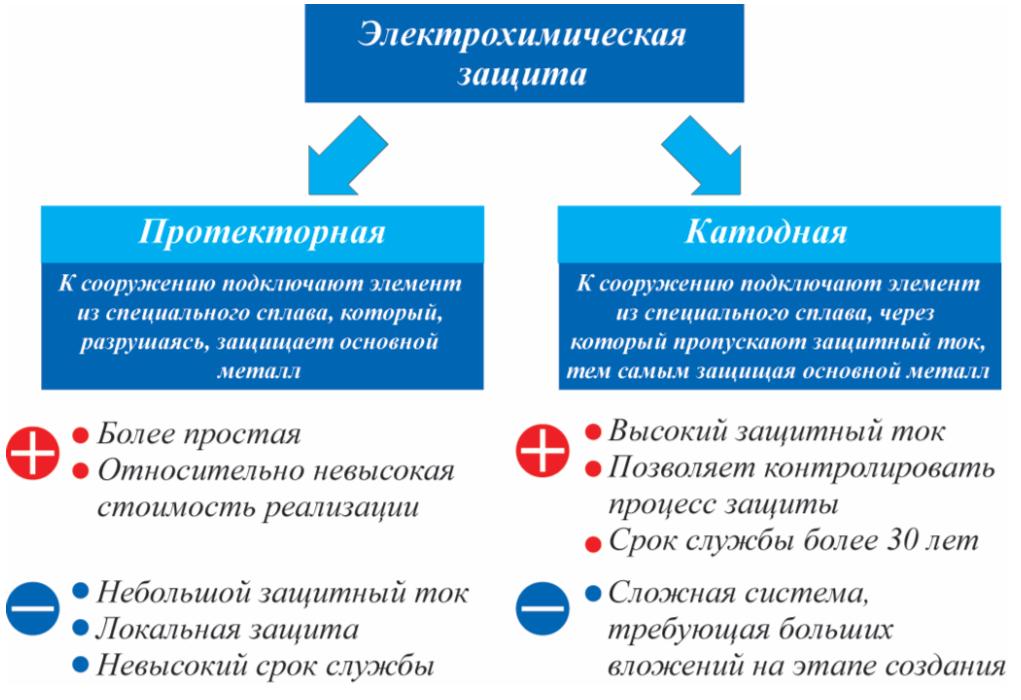

— применение средств электрохимической защиты (катодная поляризация).

6.3 Дополнительными методами защиты от коррозии являются:

— выбор трасс прокладки проектируемых стальных сооружений (при прочих равных условиях) с учетом опасности воздействия блуждающих и индуцированных токов;

— ограничение токов и напряжений при воздействии индуцированного переменного тока;

— ограничение блуждающих токов на их источниках.

6.4 При определении методов защиты от коррозии сооружений предусматривают:

— оценку условий строительства и эксплуатации сооружения;

— оценку критериев опасности коррозии сооружения;

— выбор защитных покрытий, соответствующих условиям эксплуатации сооружения;

— оценку необходимости и выбор решений по электрохимической защите (катодной поляризации) сооружений;

— оценку необходимости и выбор дополнительных методов защиты от коррозии.

6.5 Независимо от коррозионной агрессивности грунта, для всех подземных сооружений предусматривают применение защитных покрытий в качестве основного метода защиты от коррозии.

6.6 Стальные подземные трубопроводы, резервуары (в том числе траншейного типа), расположенные в грунтах средней и высокой коррозионной агрессивности и биоагрессивных грунтах, в зонах опасного действия блуждающих постоянных и переменных токов, подлежат защите средствами электрохимической защиты (установками катодной защиты, установками дренажной защиты, протекторными установками (гальваническими анодами)). В остальных случаях необходимость обеспечения объекта средствами электрохимической защиты должна подтверждаться соответствующим обоснованием или требованиями заказчика.

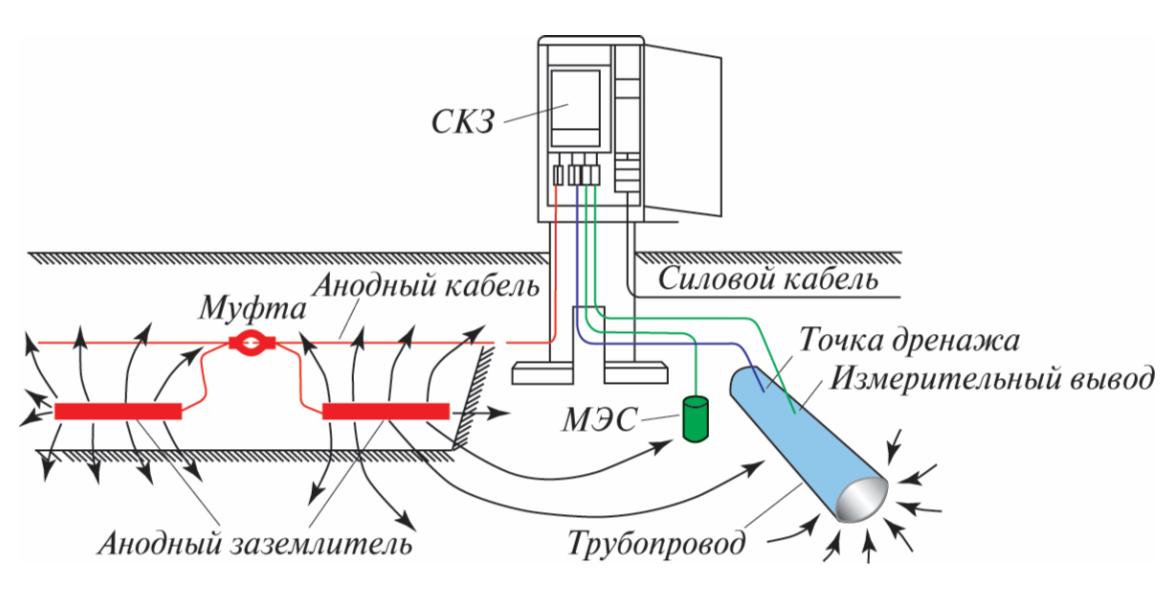

6.7 Катодная поляризация обеспечивается средствами электрохимической защиты: установками катодной защиты, поляризованными и усиленными дренажами, протекторными установками.

Установки катодной защиты и протекторные установки применяют при защите подземных сооружений от коррозии в почвенно-грунтовых водах и грунтах, биокоррозии, коррозии переменными токами промышленной частоты и при защите от коррозии блуждающими постоянными токами.

Поляризованные и усиленные дренажи применяют при защите от коррозии, вызываемой блуждающими постоянными токами рельсового транспорта, электрифицированного на постоянном токе.

6.8 Магистральные трубопроводы подлежат обязательной электрохимической защите независимо от условий прокладки.

6.9 Трубопроводы сельскохозяйственного водоснабжения (групповые и межхозяйственные стальные водопроводы) и резервуары траншейного типа защищают методом катодной поляризации независимо от коррозионной агрессивности грунта.

6.10 Стальные трубопроводы оросительных систем и систем обводнения защищают методом катодной поляризации в грунтах высокой и средней коррозионной агрессивности.

6.11 Действующие теплопроводы канальной прокладки защищают методом катодной поляризации при наличии воды или грунта в канале, если вода или грунт соприкасаются с теплоизоляционной конструкцией или поверхностью трубопровода.

6.12 Сваи, опоры сооружений, элементы и узлы соединения несущих конструкций должны иметь защиту от коррозии. При отсутствии свободного доступа к ним для осмотров и возобновления защитных покрытий конструкции первоначально должны быть защищены от коррозии на весь период эксплуатации.

При отсутствии свободного доступа к ним для осмотров и возобновления защитных покрытий конструкции первоначально должны быть защищены от коррозии на весь период эксплуатации.

6.13 При проектировании защиты от коррозии свай и опор в составе конструкций сооружений, строящихся в районах с расчетной температурой наружного воздуха ниже минус 40°С, необходимо учитывать требования ГОСТ 9.401. За температуру наружного воздуха принимается температура наиболее холодной пятидневки.

6.14 Электрохимическую защиту свай, опор совместно с защитными покрытиями следует предусматривать при высокой коррозионной агрессивности грунтов, опасном влиянии блуждающих токов. Для элементов несущих конструкций сооружений из канатов и тросов электрохимическая защита не предусматривается.

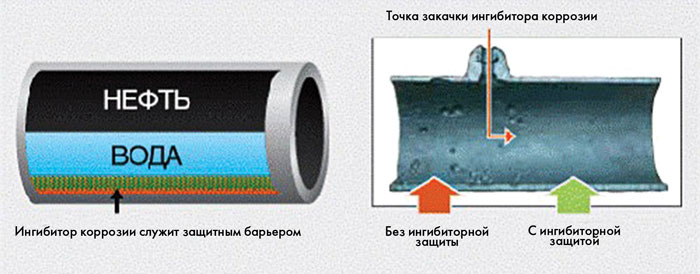

6.15 Для защиты от биокоррозии с целью снижения агрессивности окружающей среды могут применяться допущенные к использованию в установленном порядке биоциды и ингибиторы коррозии.

6.16 Для защиты сооружений и оборудования от опасного влияния токов и напряжений индуцированного переменного тока высоковольтных линий электропередачи и защиты от поражения электрическим током обслуживающего персонала применяют технические устройства, обеспечивающие снижение величин переменного тока и напряжений до безопасных значений.

< назад / к содержанию / вперед >

Защита строительных конструкций и сооружений от коррозии

Ингибитор коррозии СП-В-К79

Ингибитор атмосферной коррозии. Применяется при отрицательных температурах до минус 30°С. Образует защитную пленку на поверхности металла.

Защита строительных конструкций и сооружений от коррозии — нередкая задача любого крупного строительного подрядчика. Любая строительная конструкция подвержена влиянию окружающей среды, в частности атмосферы, газов, грунтов, кислот, жидкостей и пр. Эти факторы далеко не всегда оказывают благоприятное воздействие на объект. Примечательно, что газы и твердые компоненты по своим характеристикам не агрессивны, то содержащиеся в воде они приводят к коррозии. Поэтому использование защитных составов и материалов для строительных конструкций является важным этапом в промышленном и частном строительстве.

Коррозия железа развивается под влиянием реакции окисления, результатом которой является трансформация атомов в ионы в виде рыхлого коричневого порошка, называемого ржавчиной. Для того чтобы предупредить ее образование и продлить срок эксплуатации объектов применяется защита строительных конструкций от коррозии с помощью различных методов. Также благодаря ей обеспечивается требуемый уровень безопасности в ходе использования, и сохраняются характеристики сред, соприкасающихся с металлическими элементами.

Для того чтобы предупредить ее образование и продлить срок эксплуатации объектов применяется защита строительных конструкций от коррозии с помощью различных методов. Также благодаря ей обеспечивается требуемый уровень безопасности в ходе использования, и сохраняются характеристики сред, соприкасающихся с металлическими элементами.

Основной документ, регламентирующий выполнение защиты строительных конструкций и сооружений от коррозии, является СП 28.13330.2012. Свод правил и требований, указанных в нем, распространяется на вновь возводимые и реконструируемые объекты. Также в СП 28.13330.2012 указаны технические требования к защите конструкций под влиянием агрессивных сред.

Максимальный объем работ по антикоррозионной защите приходится на объекты, построенные с использованием стали, железобетона, древесины, бетона, алюминия и пр. Однако существуют конструкции, которые практически не нуждаются в защите, к примеру, построенные из глиняного кирпича, но даже в этом случае учитывается физико-химическая устойчивость раствора.

Перед выполнением защитных мероприятий проводится подготовка объектов для дальнейшей антикоррозионной обработки. Она включает в себя очистку строительных конструкций от ржавчины, окалины, жировых и прочих загрязнений. На сегодняшний день применяются такие способы очистки строительных поверхностей, как термический, механический и химический. Механический способ подготовки включает в себя обработку верхнего слоя электрокорундом, кварцевым песком, металлической дробью либо щетками.

Кроме того, перед выполнением защиты строительных конструкций и сооружений от коррозии проводится оценка железобетонных и бетонных объектов. В частности определяется влажность, чистота и шероховатость поверхностного слоя. После этого все трещины тщательно заделываются строительным раствором, соответствующим составу конструкции. При этом важно учитывать, что влажность поверхностного бетонного слоя в процессе проведения антикоррозионной обработки должна составлять 5-6%.

В последнее время все чаще для защиты строительных конструкций и сооружений от коррозии используются ингибиторы, в том числе концентраты марки СП-В. Концентраты подходят для использования с различными материалами, содержащими металлы и их сплавы.

Концентраты подходят для использования с различными материалами, содержащими металлы и их сплавы.

Ингибиторы коррозии представляют собой эффективные и безопасные вещества, которые значительно уменьшают коррозионную активность среды. Они образуют удаляемую пленку на поверхности конструкции, защищая ее от атмосферной коррозии. Поэтому ингибиторы СП-В широко применяют в промышленности и строительстве. Они могут наноситься на поверхности кистью, путем опрессовки изделий, распылением или оборачиванием в различные материалы — бумагу, полимерные упаковки, ткани и пр. Активно составы СП-В используют при консервации, для защиты конструкций, хранящихся или долго работающих на открытом воздухе или складе.

Читать далее

Защита от коррозии — SteelConstruction.info

Экономичная защита стальных конструкций от коррозии не вызовет затруднений для обычных применений и сред, если с самого начала будут определены факторы, влияющие на долговечность.

Многие стальные конструкции успешно эксплуатируются в течение многих лет даже в неблагоприятных условиях. Первое крупное железное сооружение, мост в Коулбрукдейле, Великобритания, просуществовало более 200 лет, в то время как о железнодорожном мосту Форт, которому более 100 лет, ходят легенды.

Сегодня доступны современные долговечные защитные покрытия, которые при правильном использовании позволяют увеличить интервалы обслуживания и повысить производительность.

Ключ к успеху заключается в распознавании коррозионной активности окружающей среды, воздействию которой будет подвергаться конструкция, и в определении четких и подходящих спецификаций покрытия. Там, где сталь находится в сухом отапливаемом помещении, риск коррозии незначителен, и защитное покрытие не требуется. И наоборот, стальная конструкция, подвергающаяся воздействию агрессивной среды, должна быть защищена высокоэффективной обработкой и, возможно, должна быть спроектирована с учетом технического обслуживания, если требуется продление срока службы.

Оптимальная защитная обработка, которая сочетает в себе соответствующую подготовку поверхности, подходящие материалы покрытия, требуемую долговечность и минимальную стоимость, достигается с помощью современной технологии обработки поверхности.

Содержание

- 1 Коррозия конструкционной стали

- 2 Влияние конструкции на коррозию

- 3 Подготовка поверхности

- 4 Лакокрасочные покрытия

- 5 Металлические покрытия

- 5.1 Горячее цинкование

- 5.2 Металлические покрытия, полученные термическим напылением

- 6 Соответствующие спецификации

- 7 Инспекция и контроль качества

- 8 Каталожные номера

- 9 Ресурсы

- 10 Дальнейшее чтение

- 11 См. также

- 12 Внешние ссылки

- 13 CPD

[вверх]Коррозия конструкционной стали

Основная статья: Коррозия конструкционной стали

Схематическое изображение механизма коррозии стали

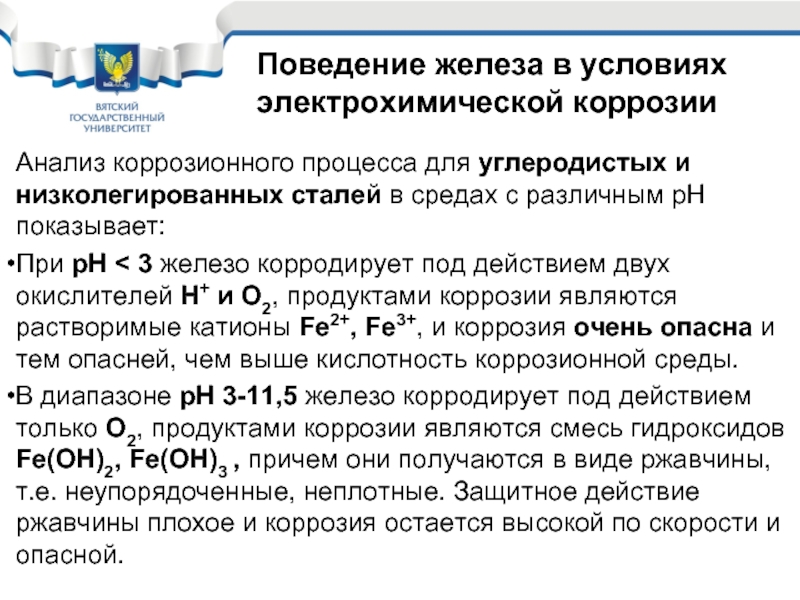

Коррозия конструкционной стали представляет собой электрохимический процесс, требующий одновременного присутствия влаги и кислорода. При отсутствии того и другого коррозия не возникает. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, потребляемого в процессе. Здесь показан общий процесс коррозии.

При отсутствии того и другого коррозия не возникает. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, потребляемого в процессе. Здесь показан общий процесс коррозии.

Наряду с общей коррозией могут возникать различные виды локальной коррозии; биметаллическая коррозия, точечная коррозия и щелевая коррозия. Однако они, как правило, не имеют существенного значения для металлоконструкций.

Скорость, с которой развивается процесс коррозии, зависит от ряда факторов, связанных с «микроклиматом», непосредственно окружающим конструкцию, в основном от времени увлажнения и уровня загрязнения атмосферы. Из-за изменений в атмосферных условиях данные о скорости коррозии не могут быть обобщены. Тем не менее, среды можно классифицировать в широком смысле, и соответствующие измеренные скорости коррозии стали дают полезный показатель вероятной скорости коррозии. Дополнительную информацию можно найти в BS EN ISO 129. 44-2 [1] и БС ЕН ИСО 9223 [2] .

44-2 [1] и БС ЕН ИСО 9223 [2] .

| Категория коррозионной активности | Низкоуглеродистая сталь Потеря толщины (мкм) a | Примеры типичных сред (только для справки) | |

|---|---|---|---|

| Внешний вид | Интерьер | ||

| C1 очень низкий | ≤ 1,3 | — | Отапливаемые здания с чистой атмосферой, напр. офисы, магазины, школы, гостиницы |

| C2 низкий | > 1,3 до 25 | Атмосферы с низким уровнем загрязнения: преимущественно сельские районы | Неотапливаемые здания, в которых может образовываться конденсат, напр. склады, спортивные залы |

| C3 средний | > 25 до 50 | Городская и промышленная атмосфера, умеренное загрязнение двуокисью серы; прибрежная зона с низкой соленостью | Производственные помещения с повышенной влажностью и некоторым загрязнением воздуха, напр. предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы |

| C4 высокий | > от 50 до 80 | Промышленные зоны и прибрежные районы с умеренным уровнем засоления | Химические заводы, плавательные бассейны, прибрежные суда и верфи |

| C5 очень высокий | > 80 до 200 | Промышленные зоны с повышенной влажностью и агрессивной атмосферой и прибрежные зоны с повышенной соленостью | Здания или зоны с почти постоянной конденсацией и высоким уровнем загрязнения |

| CX экстремальный | > 200 до 700 | Морские районы с высокой соленостью и промышленные районы с повышенной влажностью и агрессивной атмосферой, субтропической и тропической атмосферой | Промышленные зоны с повышенной влажностью и агрессивной атмосферой |

Примечания:

- 1 мкм (1 микрон) = 0,001 мм

- a Значения потери толщины даны после первого года воздействия.

Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы. - Значения потерь, используемые для категорий коррозионной активности, идентичны значениям, указанным в BS EN ISO 9223 [2] .

[вверх] Влияние конструкции на коррозию

Основная статья: Влияние конструкции на коррозию

Конструкция и детали конструкции могут влиять на долговечность любого нанесенного на нее защитного покрытия. Конструкции, спроектированные с большим количеством мелких конструктивных элементов и крепежных элементов, труднее защитить, чем конструкции с большими плоскими поверхностями. Ключевые вопросы, которые необходимо рассмотреть, включают:

- Доступ для нанесения покрытия и обслуживания

- Избегание ловушек для влаги и мусора

- Предотвращение или герметизация щелей

- Дренаж и вентиляция для минимизации времени увлажнения

- Тщательное управление контактом с другими материалами

Общие указания по предотвращению коррозии за счет надлежащей детализации конструкции можно найти в BS EN ISO 12944-3 [3] , а также некоторые типичные рекомендации и запреты для стальных каркасов. здания показаны ниже.

здания показаны ниже.

Примеры детализации зданий

[вверх]Подготовка поверхности

Основная статья: Подготовка поверхности

Стальная балка, выходящая из установки автоматической пескоструйной очистки

Подготовка поверхности — это необходимая первая стадия обработки стальной подложки перед нанесением любого покрытия, которая обычно считается наиболее важным фактором, влияющим на общий успех защиты от коррозии система.

Характеристики покрытия в значительной степени зависят от его способности должным образом прилипать к материалу подложки. Исходное состояние поверхности стали может варьироваться в зависимости от количества остаточной прокатной окалины и степени начальной ржавчины. Однако, как правило, это неудовлетворительная основа для нанесения современных высокоэффективных защитных покрытий. Существует ряд методов подготовки и степеней чистоты, но, безусловно, наиболее важным и важным методом, используемым для тщательной очистки поверхностей от прокатной окалины и ржавчины, является абразивоструйная очистка. Стандартные степени чистоты для абразивоструйной очистки в соответствии с ISO 8501-1 [4] являются:

Стандартные степени чистоты для абразивоструйной очистки в соответствии с ISO 8501-1 [4] являются:

- Sa 1 – Легкая пескоструйная очистка

- Sa 2 – Тщательная пескоструйная очистка

- Sa 2½ – Очень тщательная пескоструйная очистка

- Sa 3 – Дробеструйная очистка до визуально чистой стали

Ручная пескоструйная очистка

(Видео предоставлено Corrodere/MPI)

Процесс подготовки поверхности не только очищает сталь, но также обеспечивает подходящий профиль и амплитуду поверхности для нанесения защитного покрытия. Толстослойные лакокрасочные покрытия и металлические покрытия, полученные термическим напылением, требуют грубого угловатого профиля поверхности для обеспечения механического ключа. Это достигается за счет использования абразивных материалов. Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки. Разница между дробью и дробью и соответствующими профилями поверхности показана ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактного определения характеристик поверхности.

Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки. Разница между дробью и дробью и соответствующими профилями поверхности показана ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактного определения характеристик поверхности.

Абразивная дробь

Зернистый абразив

После абразивоструйной очистки можно проверить дефекты поверхности и изменения поверхности, возникшие в процессе изготовления, например, сварка. Некоторые поверхностные дефекты, появившиеся во время первоначальной обработки стали, могут не оказывать отрицательного влияния на характеристики покрытия в процессе эксплуатации, особенно для конструкций в категориях окружающей среды с относительно низким уровнем риска. Однако, в зависимости от конкретных требований к конструкции, может потребоваться дополнительная обработка поверхности для удаления поверхностных дефектов на сварных швах и кромках срезов, а также растворимых солей для обеспечения приемлемого состояния поверхности для окраски.

[вверх]Лакокрасочные покрытия

Основная статья: Лакокрасочные покрытия

Поперечное сечение многослойной системы окраски

Лакокрасочные покрытия для стальных конструкций разрабатывались на протяжении многих лет в соответствии с промышленным законодательством по охране окружающей среды и в ответ на требования владельцев мостов и сооружений о повышении долговечности. Краска состоит из пигмента, диспергированного в связующем и растворенного в растворителе. Наиболее распространены методы классификации красок либо по их пигментации, либо по типу связующего вещества.

Современная система окраски обычно включает последовательное нанесение красок или, альтернативно, красок, наносимых поверх металлических покрытий, для образования «дуплексной» системы покрытия. Защитные лакокрасочные системы обычно состоят из грунтовки, промежуточных/сборочных слоев и финишных слоев. Каждый «слой» покрытия в любой защитной системе выполняет определенную функцию, и различные типы наносятся в определенной последовательности: грунтовка, промежуточные/сборочные слои в цеху и, наконец, финишное покрытие (или верхнее покрытие) либо в цехе. или на месте.

или на месте.

Предварительные грунтовки используются на металлоконструкциях сразу после пескоструйной очистки, чтобы сохранить реактивно очищенную поверхность в состоянии отсутствия ржавчины в процессе изготовления до тех пор, пока не будет проведена окончательная покраска. Эти типы грунтовки не используются перед нанесением термического напыления покрытий.

Способ нанесения систем окраски и условия нанесения оказывают существенное влияние на качество и долговечность покрытия. Стандартные методы, используемые для нанесения красок на стальные конструкции, включают нанесение кистью, валиком, обычным воздушным распылением и безвоздушным распылением/электростатическим безвоздушным распылением.

Безвоздушное распыление стало наиболее часто используемым методом нанесения лакокрасочных покрытий на стальные конструкции в контролируемых заводских условиях. нанесение кистью и валиком чаще используется для нанесения на месте, хотя также используются методы распыления. Покрытия «полосатые», наносимые на кромки и острые углы, обычно наносятся кистью.

- Безвоздушное распыление на стальные балки моста

Основными условиями, влияющими на нанесение лакокрасочных покрытий, являются температура стали и окружающей среды, а также влажность. Их легче контролировать в условиях магазина, чем на месте. С появлением современных высокоэффективных покрытий правильное нанесение становится все более важным для достижения намеченных характеристик. Промышленность признала это и ввела схему обучения и сертификации специалистов по нанесению красок (ICATS — Схема обучения специалистов по нанесению покрытий). Регистрация ICATS (или эквивалентная схема, например, Trainthepainter) впоследствии стала обязательным требованием для работы на мостах Highways England и сооружениях Network Rail.

Безвоздушное распыление краски

(Видео предоставлено Corrodere/MPI)

[вверх]Металлические покрытия

Основная статья: Металлические покрытия

Существует четыре широко используемых метода нанесения металлического покрытия на стальные поверхности. Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов. В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов. В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

[вверх]Горячее цинкование

Стальные элементы, извлекаемые из обычной ванны для горячего цинкования

Горячее цинкование — это процесс, который включает погружение стального компонента, подлежащего покрытию, в ванну с расплавленным цинком (при температуре около 450 °C) после травления и флюсования, а затем отзыв его. Погруженные поверхности равномерно покрыты цинковым сплавом и слоями цинка, образующими металлургическую связь с подложкой. Полученное покрытие является прочным, прочным, устойчивым к истиранию и обеспечивает катодную (жертвенную) защиту любых небольших поврежденных участков на стальной основе. Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм.

Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм.

Поперечное сечение горячеоцинкованного покрытия

[вверх] Металлические покрытия термическим напылением

Поперечный разрез термически напыленного алюминиевого покрытия

Термически напыленные покрытия из цинка, алюминия и цинко-алюминиевых сплавов могут обеспечить долговременную защиту от коррозии стальных конструкций, подвергающихся воздействию агрессивных сред. Металл в виде порошка или проволоки подается через специальный пистолет-распылитель, содержащий источник тепла, которым может быть кислородное пламя или электрическая дуга. Капли расплавленного металла выдуваются струей сжатого воздуха на предварительно очищенную пескоструйным методом стальную поверхность. Легирования не происходит, покрытие состоит из перекрывающихся пластин металла и является пористым. Затем поры герметизируются путем нанесения тонкого органического покрытия, проникающего вглубь поверхности. Важно, чтобы герметик полностью заполнил все поры в металлическом покрытии.

Важно, чтобы герметик полностью заполнил все поры в металлическом покрытии.

Адгезия напыленных металлических покрытий к стальным поверхностям считается в основном механической по своей природе. Поэтому необходимо наносить покрытие на чистую шероховатую поверхность, и обычно рекомендуется пескоструйная очистка крупнозернистым абразивом.

Дуговое напыление

(Видео предоставлено Metallisation)

[наверх]Подходящие спецификации

Основная статья: Подходящие спецификации

Общий успех схемы защитного покрытия начинается с хорошо подготовленной спецификации. Это важный документ, предназначенный для предоставления подрядчику четких и точных инструкций о том, что и как следует делать. Спецификация должна быть составлена кем-то с соответствующими техническими знаниями, и в ней должно быть ясно, что требуется, а что является практичным и достижимым.

Он должен быть написан в логической последовательности, начиная с подготовки поверхности, проходя через каждую наносимую краску или металлическое покрытие и, наконец, касаясь конкретных областей, например. сварные швы. Он также должен быть максимально кратким, согласующимся с предоставлением всей необходимой информации. Наиболее важными элементами спецификации являются следующие:

- Обработка металла для удаления острых краев, выступов и т. д., а также стальных загрязнений.

- Требуемый метод подготовки поверхности и стандарт.

- Максимальный интервал между подготовкой поверхности и последующим грунтованием или металлическим покрытием.

- Типы используемых красок или металлических покрытий, поддерживаемые соответствующими стандартами.

- Используемый(е) метод(ы) применения.

- Количество наносимых слоев и интервал между слоями.

- Толщина влажной и сухой пленки для каждого слоя.

- Место нанесения каждого слоя (т.

е. магазины или строительная площадка) и требуемые условия нанесения с точки зрения температуры, влажности и т. д.

е. магазины или строительная площадка) и требуемые условия нанесения с точки зрения температуры, влажности и т. д. - Детали для обработки сварных швов, болтовых соединений и т. д.

- Процедуры устранения повреждений и т. д.

Большинство стальных мостов защищены в соответствии с требованиями Highways England и стандартными спецификациями Network Rail. Для других мостов могут быть указаны альтернативные системы и методы покрытия, но должны применяться те же стандарты и принципы надлежащей практики покрытия.

[вверх]Инспекция и контроль качества

Основная статья: Инспекция и контроль качества

Ассортимент инструментов для испытаний и контроля

Контроль является неотъемлемой частью контроля качества. Его целью является проверка соблюдения требований спецификации и предоставление клиенту отчета с надлежащими записями. Одним из самых больших преимуществ для инспектора по покрытиям является четкая письменная спецификация, на которую можно без сомнений ссылаться.

Назначение стороннего инспектора с соответствующей квалификацией следует рассматривать как инвестиции в качество, а не просто как дополнительные расходы. Проверка процессов, процедур и материалов, необходимых для нанесения защитного покрытия на стальные конструкции, имеет жизненно важное значение, поскольку серьезную ошибку даже в одной операции нельзя легко обнаружить после выполнения следующей операции, и, если ее не исправить немедленно, это может значительно снизить ожидаемые срок службы до первого технического обслуживания.

[наверх]Ссылки

- ↑ 1.0 1.1 BS EN ISO 12944-2: 2017, Краски и лаки. Защита стальных конструкций от коррозии защитными системами окраски. Часть 2. Классификация сред, BSI

- ↑ 2.0 2.1 BS EN ISO 9223: 2012, Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка BSI

- ↑ BS EN ISO 12944-3: 2017, Краски и лаки. Защита стальных конструкций от коррозии защитными системами окраски.

Часть 3. Вопросы проектирования, BSI

Часть 3. Вопросы проектирования, BSI - ↑ BS EN ISO 8501-1: 2007 Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Визуальная оценка чистоты поверхности. Степени ржавчины и степени подготовки стальных поверхностей без покрытия и поверхностей после полного удаления предыдущих покрытий, ISO

Ресурсы

- Хенди, Ч.Р.; Айлс, округ Колумбия (2015) Группа стальных мостов: Руководящие указания по передовой практике строительства стальных мостов (6-й выпуск). (стр. 185). SCI

- Руководство 8.01 Подготовка к эффективной защите от коррозии

- Руководство 8.02 Защитная обработка крепежных изделий

- Руководство 8.03 Горячее цинкование погружением

- Руководство 8.04 Металлические покрытия, полученные термическим напылением

- Руководство 8.05 Высокоэффективные лакокрасочные покрытия

- Руководство 8.06 Проверка подготовки поверхности и обработки покрытий

- Стальные здания, 2003 г.

, Британская ассоциация строительных металлоконструкций, ООО.

, Британская ассоциация строительных металлоконструкций, ООО.- Глава 12 – Защита от коррозии

[наверх]Дополнительная литература

- Д.Дикон и Р.Хадсон (2012 г.), Руководство по проектированию металлоконструкций (7-е издание), глава 36 – Коррозия и предотвращение коррозии, Институт стальных конструкций.

- Д.А. Bayliss & D.H.Deacon (2002), Steelwork Corrosion Control (2-е издание), Spon Press

[вверху] См. также

- Коррозия конструкционной стали

- Влияние конструкции на коррозию

- Подготовка поверхности

- Лакокрасочные покрытия

- Стандартные системы защиты зданий от коррозии

- Металлические покрытия

- Соответствующие спецификации

- Инспекция и контроль качества

[наверх]Внешние ссылки

- Британская федерация покрытий

- Ассоциация гальванистов

- Ассоциация исследования красок

- Ассоциация термического напыления и обработки поверхностей

- ИКАТС

- Корродор

- Защита от коррозии

Защита от коррозии — SteelConstruction.

info

info

Экономичная защита от коррозии стальных конструкций не вызовет затруднений для обычных применений и сред, если с самого начала будут определены факторы, влияющие на долговечность.

Многие стальные конструкции успешно эксплуатируются в течение многих лет даже в неблагоприятных условиях. Первое крупное железное сооружение, мост в Коулбрукдейле, Великобритания, просуществовало более 200 лет, в то время как о железнодорожном мосту Форт, которому более 100 лет, ходят легенды.

Сегодня доступны современные долговечные защитные покрытия, которые при правильном использовании позволяют увеличить интервалы обслуживания и повысить производительность.

Ключ к успеху заключается в распознавании коррозионной активности окружающей среды, воздействию которой будет подвергаться конструкция, и в определении четких и подходящих спецификаций покрытия. Там, где сталь находится в сухом отапливаемом помещении, риск коррозии незначителен, и защитное покрытие не требуется. И наоборот, стальная конструкция, подвергающаяся воздействию агрессивной среды, должна быть защищена высокоэффективной обработкой и, возможно, должна быть спроектирована с учетом технического обслуживания, если требуется продление срока службы.

Оптимальная защитная обработка, которая сочетает в себе соответствующую подготовку поверхности, подходящие материалы покрытия, требуемую долговечность и минимальную стоимость, достигается с помощью современной технологии обработки поверхности.

Содержание

- 1 Коррозия конструкционной стали

- 2 Влияние конструкции на коррозию

- 3 Подготовка поверхности

- 4 Лакокрасочные покрытия

- 5 Металлические покрытия

- 5.1 Горячее цинкование

- 5.2 Металлические покрытия, полученные термическим напылением

- 6 Соответствующие спецификации

- 7 Инспекция и контроль качества

- 8 Каталожные номера

- 9 Ресурсы

- 10 Дальнейшее чтение

- 11 См. также

- 12 Внешние ссылки

- 13 CPD

[вверх]Коррозия конструкционной стали

Основная статья: Коррозия конструкционной стали

Схематическое изображение механизма коррозии стали

Коррозия конструкционной стали представляет собой электрохимический процесс, требующий одновременного присутствия влаги и кислорода. При отсутствии того и другого коррозия не возникает. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, потребляемого в процессе. Здесь показан общий процесс коррозии.

При отсутствии того и другого коррозия не возникает. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, потребляемого в процессе. Здесь показан общий процесс коррозии.

Наряду с общей коррозией могут возникать различные виды локальной коррозии; биметаллическая коррозия, точечная коррозия и щелевая коррозия. Однако они, как правило, не имеют существенного значения для металлоконструкций.

Скорость, с которой развивается процесс коррозии, зависит от ряда факторов, связанных с «микроклиматом», непосредственно окружающим конструкцию, в основном от времени увлажнения и уровня загрязнения атмосферы. Из-за изменений в атмосферных условиях данные о скорости коррозии не могут быть обобщены. Тем не менее, среды можно классифицировать в широком смысле, и соответствующие измеренные скорости коррозии стали дают полезный показатель вероятной скорости коррозии. Дополнительную информацию можно найти в BS EN ISO 129. 44-2 [1] и БС ЕН ИСО 9223 [2] .

44-2 [1] и БС ЕН ИСО 9223 [2] .

| Категория коррозионной активности | Низкоуглеродистая сталь Потеря толщины (мкм) a | Примеры типичных сред (только для справки) | |

|---|---|---|---|

| Внешний вид | Интерьер | ||

| C1 очень низкий | ≤ 1,3 | — | Отапливаемые здания с чистой атмосферой, напр. офисы, магазины, школы, гостиницы |

| C2 низкий | > 1,3 до 25 | Атмосферы с низким уровнем загрязнения: преимущественно сельские районы | Неотапливаемые здания, в которых может образовываться конденсат, напр. склады, спортивные залы |

| C3 средний | > 25 до 50 | Городская и промышленная атмосфера, умеренное загрязнение двуокисью серы; прибрежная зона с низкой соленостью | Производственные помещения с повышенной влажностью и некоторым загрязнением воздуха, напр. предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы |

| C4 высокий | > от 50 до 80 | Промышленные зоны и прибрежные районы с умеренным уровнем засоления | Химические заводы, плавательные бассейны, прибрежные суда и верфи |

| C5 очень высокий | > 80 до 200 | Промышленные зоны с повышенной влажностью и агрессивной атмосферой и прибрежные зоны с повышенной соленостью | Здания или зоны с почти постоянной конденсацией и высоким уровнем загрязнения |

| CX экстремальный | > 200 до 700 | Морские районы с высокой соленостью и промышленные районы с повышенной влажностью и агрессивной атмосферой, субтропической и тропической атмосферой | Промышленные зоны с повышенной влажностью и агрессивной атмосферой |

Примечания:

- 1 мкм (1 микрон) = 0,001 мм

- a Значения потери толщины даны после первого года воздействия.

Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы. - Значения потерь, используемые для категорий коррозионной активности, идентичны значениям, указанным в BS EN ISO 9223 [2] .

[вверх] Влияние конструкции на коррозию

Основная статья: Влияние конструкции на коррозию

Конструкция и детали конструкции могут влиять на долговечность любого нанесенного на нее защитного покрытия. Конструкции, спроектированные с большим количеством мелких конструктивных элементов и крепежных элементов, труднее защитить, чем конструкции с большими плоскими поверхностями. Ключевые вопросы, которые необходимо рассмотреть, включают:

- Доступ для нанесения покрытия и обслуживания

- Избегание ловушек для влаги и мусора

- Предотвращение или герметизация щелей

- Дренаж и вентиляция для минимизации времени увлажнения

- Тщательное управление контактом с другими материалами

Общие указания по предотвращению коррозии за счет надлежащей детализации конструкции можно найти в BS EN ISO 12944-3 [3] , а также некоторые типичные рекомендации и запреты для стальных каркасов..jpg) здания показаны ниже.

здания показаны ниже.

Примеры детализации зданий

[вверх]Подготовка поверхности

Основная статья: Подготовка поверхности

Стальная балка, выходящая из установки автоматической пескоструйной очистки

Подготовка поверхности — это необходимая первая стадия обработки стальной подложки перед нанесением любого покрытия, которая обычно считается наиболее важным фактором, влияющим на общий успех защиты от коррозии система.

Характеристики покрытия в значительной степени зависят от его способности должным образом прилипать к материалу подложки. Исходное состояние поверхности стали может варьироваться в зависимости от количества остаточной прокатной окалины и степени начальной ржавчины. Однако, как правило, это неудовлетворительная основа для нанесения современных высокоэффективных защитных покрытий. Существует ряд методов подготовки и степеней чистоты, но, безусловно, наиболее важным и важным методом, используемым для тщательной очистки поверхностей от прокатной окалины и ржавчины, является абразивоструйная очистка. Стандартные степени чистоты для абразивоструйной очистки в соответствии с ISO 8501-1 [4] являются:

Стандартные степени чистоты для абразивоструйной очистки в соответствии с ISO 8501-1 [4] являются:

- Sa 1 – Легкая пескоструйная очистка

- Sa 2 – Тщательная пескоструйная очистка

- Sa 2½ – Очень тщательная пескоструйная очистка

- Sa 3 – Дробеструйная очистка до визуально чистой стали

Ручная пескоструйная очистка

(Видео предоставлено Corrodere/MPI)

Процесс подготовки поверхности не только очищает сталь, но также обеспечивает подходящий профиль и амплитуду поверхности для нанесения защитного покрытия. Толстослойные лакокрасочные покрытия и металлические покрытия, полученные термическим напылением, требуют грубого угловатого профиля поверхности для обеспечения механического ключа. Это достигается за счет использования абразивных материалов. Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки. Разница между дробью и дробью и соответствующими профилями поверхности показана ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактного определения характеристик поверхности.

Дробеструйные абразивы используются для тонкопленочных лакокрасочных покрытий, таких как заводские грунтовки. Разница между дробью и дробью и соответствующими профилями поверхности показана ниже на трехмерных диаграммах, полученных с помощью оборудования для бесконтактного определения характеристик поверхности.

Абразивная дробь

Зернистый абразив

После абразивоструйной очистки можно проверить дефекты поверхности и изменения поверхности, возникшие в процессе изготовления, например, сварка. Некоторые поверхностные дефекты, появившиеся во время первоначальной обработки стали, могут не оказывать отрицательного влияния на характеристики покрытия в процессе эксплуатации, особенно для конструкций в категориях окружающей среды с относительно низким уровнем риска. Однако, в зависимости от конкретных требований к конструкции, может потребоваться дополнительная обработка поверхности для удаления поверхностных дефектов на сварных швах и кромках срезов, а также растворимых солей для обеспечения приемлемого состояния поверхности для окраски.

[вверх]Лакокрасочные покрытия

Основная статья: Лакокрасочные покрытия

Поперечное сечение многослойной системы окраски

Лакокрасочные покрытия для стальных конструкций разрабатывались на протяжении многих лет в соответствии с промышленным законодательством по охране окружающей среды и в ответ на требования владельцев мостов и сооружений о повышении долговечности. Краска состоит из пигмента, диспергированного в связующем и растворенного в растворителе. Наиболее распространены методы классификации красок либо по их пигментации, либо по типу связующего вещества.

Современная система окраски обычно включает последовательное нанесение красок или, альтернативно, красок, наносимых поверх металлических покрытий, для образования «дуплексной» системы покрытия. Защитные лакокрасочные системы обычно состоят из грунтовки, промежуточных/сборочных слоев и финишных слоев. Каждый «слой» покрытия в любой защитной системе выполняет определенную функцию, и различные типы наносятся в определенной последовательности: грунтовка, промежуточные/сборочные слои в цеху и, наконец, финишное покрытие (или верхнее покрытие) либо в цехе. или на месте.

или на месте.

Предварительные грунтовки используются на металлоконструкциях сразу после пескоструйной очистки, чтобы сохранить реактивно очищенную поверхность в состоянии отсутствия ржавчины в процессе изготовления до тех пор, пока не будет проведена окончательная покраска. Эти типы грунтовки не используются перед нанесением термического напыления покрытий.

Способ нанесения систем окраски и условия нанесения оказывают существенное влияние на качество и долговечность покрытия. Стандартные методы, используемые для нанесения красок на стальные конструкции, включают нанесение кистью, валиком, обычным воздушным распылением и безвоздушным распылением/электростатическим безвоздушным распылением.

Безвоздушное распыление стало наиболее часто используемым методом нанесения лакокрасочных покрытий на стальные конструкции в контролируемых заводских условиях. нанесение кистью и валиком чаще используется для нанесения на месте, хотя также используются методы распыления. Покрытия «полосатые», наносимые на кромки и острые углы, обычно наносятся кистью.

- Безвоздушное распыление на стальные балки моста

Основными условиями, влияющими на нанесение лакокрасочных покрытий, являются температура стали и окружающей среды, а также влажность. Их легче контролировать в условиях магазина, чем на месте. С появлением современных высокоэффективных покрытий правильное нанесение становится все более важным для достижения намеченных характеристик. Промышленность признала это и ввела схему обучения и сертификации специалистов по нанесению красок (ICATS — Схема обучения специалистов по нанесению покрытий). Регистрация ICATS (или эквивалентная схема, например, Trainthepainter) впоследствии стала обязательным требованием для работы на мостах Highways England и сооружениях Network Rail.

Безвоздушное распыление краски

(Видео предоставлено Corrodere/MPI)

[вверх]Металлические покрытия

Основная статья: Металлические покрытия

Существует четыре широко используемых метода нанесения металлического покрытия на стальные поверхности. Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов. В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

Это горячее цинкование, термическое напыление, гальваническое покрытие и шерардизация. Последние два процесса не используются для металлоконструкций, но используются для фитингов, крепежных изделий и других мелких предметов. В целом защита от коррозии, обеспечиваемая металлическими покрытиями, в значительной степени зависит от выбора металла покрытия и его толщины и не сильно зависит от способа нанесения.

[вверх]Горячее цинкование

Стальные элементы, извлекаемые из обычной ванны для горячего цинкования

Горячее цинкование — это процесс, который включает погружение стального компонента, подлежащего покрытию, в ванну с расплавленным цинком (при температуре около 450 °C) после травления и флюсования, а затем отзыв его. Погруженные поверхности равномерно покрыты цинковым сплавом и слоями цинка, образующими металлургическую связь с подложкой. Полученное покрытие является прочным, прочным, устойчивым к истиранию и обеспечивает катодную (жертвенную) защиту любых небольших поврежденных участков на стальной основе. Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм.

Типичная минимальная средняя толщина покрытия для стальных конструкций составляет 85 мкм.

Поперечное сечение горячеоцинкованного покрытия

[вверх] Металлические покрытия термическим напылением

Поперечный разрез термически напыленного алюминиевого покрытия

Термически напыленные покрытия из цинка, алюминия и цинко-алюминиевых сплавов могут обеспечить долговременную защиту от коррозии стальных конструкций, подвергающихся воздействию агрессивных сред. Металл в виде порошка или проволоки подается через специальный пистолет-распылитель, содержащий источник тепла, которым может быть кислородное пламя или электрическая дуга. Капли расплавленного металла выдуваются струей сжатого воздуха на предварительно очищенную пескоструйным методом стальную поверхность. Легирования не происходит, покрытие состоит из перекрывающихся пластин металла и является пористым. Затем поры герметизируются путем нанесения тонкого органического покрытия, проникающего вглубь поверхности. Важно, чтобы герметик полностью заполнил все поры в металлическом покрытии.

Важно, чтобы герметик полностью заполнил все поры в металлическом покрытии.

Адгезия напыленных металлических покрытий к стальным поверхностям считается в основном механической по своей природе. Поэтому необходимо наносить покрытие на чистую шероховатую поверхность, и обычно рекомендуется пескоструйная очистка крупнозернистым абразивом.

Дуговое напыление

(Видео предоставлено Metallisation)

[наверх]Подходящие спецификации

Основная статья: Подходящие спецификации

Общий успех схемы защитного покрытия начинается с хорошо подготовленной спецификации. Это важный документ, предназначенный для предоставления подрядчику четких и точных инструкций о том, что и как следует делать. Спецификация должна быть составлена кем-то с соответствующими техническими знаниями, и в ней должно быть ясно, что требуется, а что является практичным и достижимым.

Он должен быть написан в логической последовательности, начиная с подготовки поверхности, проходя через каждую наносимую краску или металлическое покрытие и, наконец, касаясь конкретных областей, например. сварные швы. Он также должен быть максимально кратким, согласующимся с предоставлением всей необходимой информации. Наиболее важными элементами спецификации являются следующие:

- Обработка металла для удаления острых краев, выступов и т. д., а также стальных загрязнений.

- Требуемый метод подготовки поверхности и стандарт.

- Максимальный интервал между подготовкой поверхности и последующим грунтованием или металлическим покрытием.

- Типы используемых красок или металлических покрытий, поддерживаемые соответствующими стандартами.

- Используемый(е) метод(ы) применения.

- Количество наносимых слоев и интервал между слоями.

- Толщина влажной и сухой пленки для каждого слоя.

- Место нанесения каждого слоя (т.

е. магазины или строительная площадка) и требуемые условия нанесения с точки зрения температуры, влажности и т. д.

е. магазины или строительная площадка) и требуемые условия нанесения с точки зрения температуры, влажности и т. д. - Детали для обработки сварных швов, болтовых соединений и т. д.

- Процедуры устранения повреждений и т. д.

Большинство стальных мостов защищены в соответствии с требованиями Highways England и стандартными спецификациями Network Rail. Для других мостов могут быть указаны альтернативные системы и методы покрытия, но должны применяться те же стандарты и принципы надлежащей практики покрытия.

[вверх]Инспекция и контроль качества

Основная статья: Инспекция и контроль качества

Ассортимент инструментов для испытаний и контроля

Контроль является неотъемлемой частью контроля качества. Его целью является проверка соблюдения требований спецификации и предоставление клиенту отчета с надлежащими записями. Одним из самых больших преимуществ для инспектора по покрытиям является четкая письменная спецификация, на которую можно без сомнений ссылаться.

Назначение стороннего инспектора с соответствующей квалификацией следует рассматривать как инвестиции в качество, а не просто как дополнительные расходы. Проверка процессов, процедур и материалов, необходимых для нанесения защитного покрытия на стальные конструкции, имеет жизненно важное значение, поскольку серьезную ошибку даже в одной операции нельзя легко обнаружить после выполнения следующей операции, и, если ее не исправить немедленно, это может значительно снизить ожидаемые срок службы до первого технического обслуживания.

[наверх]Ссылки

- ↑ 1.0 1.1 BS EN ISO 12944-2: 2017, Краски и лаки. Защита стальных конструкций от коррозии защитными системами окраски. Часть 2. Классификация сред, BSI

- ↑ 2.0 2.1 BS EN ISO 9223: 2012, Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка BSI

- ↑ BS EN ISO 12944-3: 2017, Краски и лаки. Защита стальных конструкций от коррозии защитными системами окраски.

Часть 3. Вопросы проектирования, BSI

Часть 3. Вопросы проектирования, BSI - ↑ BS EN ISO 8501-1: 2007 Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов. Визуальная оценка чистоты поверхности. Степени ржавчины и степени подготовки стальных поверхностей без покрытия и поверхностей после полного удаления предыдущих покрытий, ISO

Ресурсы

- Хенди, Ч.Р.; Айлс, округ Колумбия (2015) Группа стальных мостов: Руководящие указания по передовой практике строительства стальных мостов (6-й выпуск). (стр. 185). SCI

- Руководство 8.01 Подготовка к эффективной защите от коррозии

- Руководство 8.02 Защитная обработка крепежных изделий

- Руководство 8.03 Горячее цинкование погружением

- Руководство 8.04 Металлические покрытия, полученные термическим напылением

- Руководство 8.05 Высокоэффективные лакокрасочные покрытия

- Руководство 8.06 Проверка подготовки поверхности и обработки покрытий

- Стальные здания, 2003 г.