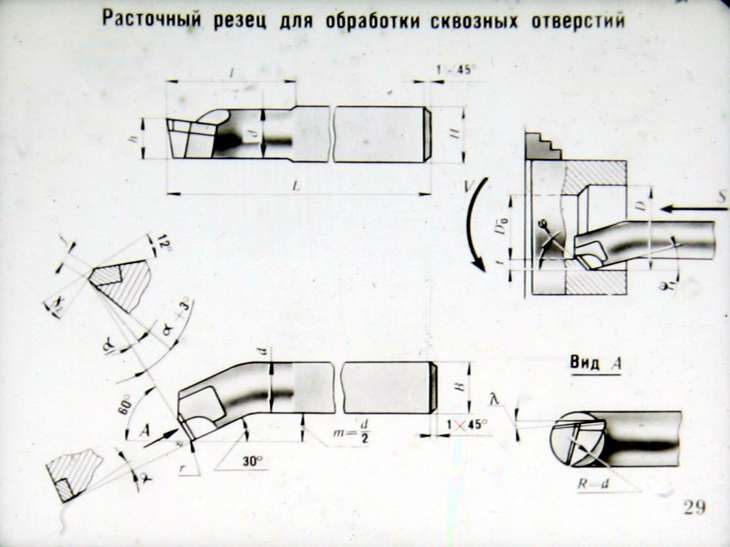

Заточка расточного резца для сквозных отверстий: Расточные резцы и их установка

Содержание

Растачивание цилиндрических отверстий — Токарное дело

Растачивание цилиндрических отверстий

Категория:

Токарное дело

Растачивание цилиндрических отверстий

Предварительно просверленные отверстия или отверстия в заготовках, полученных литьем или ковкой, часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и малой шероховатости.

Растачивание менее производительно, чем свер-ленйе. но позволяет получить точные отверстия диаметральный допуск размера до 0,02 мм, шестой класс шероховатости поверхности) и исправить положение оси отверстия.

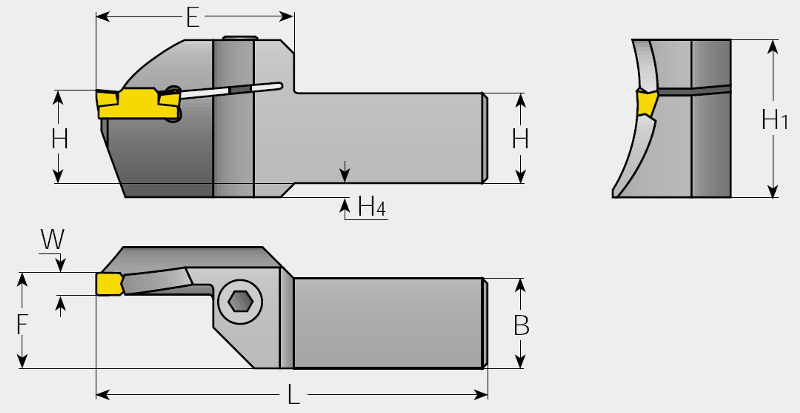

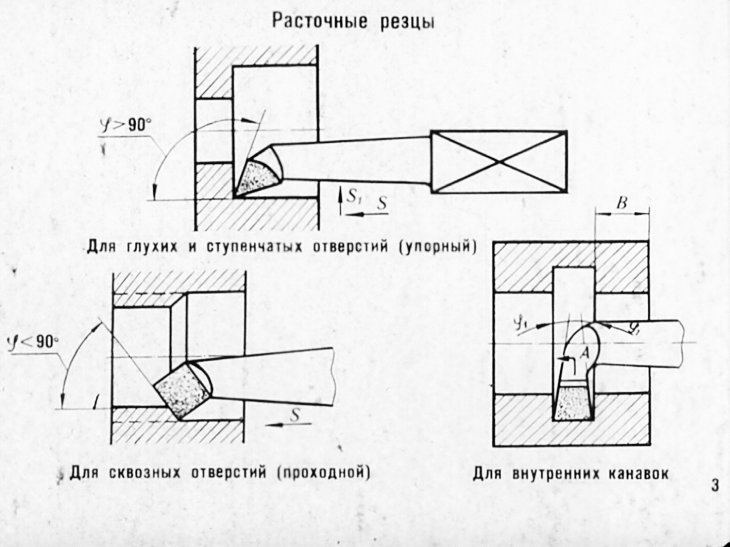

Расточные резцы. Расточные резцы бывают; проходные для сквозных отверстий и упорные для глухих отверстий. Расточный резец закрепляют в резцедержателе параллельно оси заготовки. Чтобы головка резца вписывалась в обрабатываемое отверстие, задний угол расточного резца принимается большим, чем у резца для наружного точения. Та часть державки расточного резца, которая расположена возле головки, выполняется тоньше той части, которая крепится в резцедержателе.

Та часть державки расточного резца, которая расположена возле головки, выполняется тоньше той части, которая крепится в резцедержателе.

У стандартных расточных резцов режущая кромка расположена на уровне верхней образующей цилиндрической державки и поэтому резец устанавливают ниже центра заготовки.

1. ЗЕНКЕРЫ:

а — устройство (части зенкера), б — четырехперый цельный быстрорежущий, е — твердосплавный, г — насадной быстрорежущий, д — насадной твердосплавный, е насадной со вставными ножами

2. КОМБИНИРОВАННЫЙ СТЕРЖНЕВОЙ 74 ИНСТРУМЕНТ СВЕРЛО-ЗЕНКЕР

3. ЗЕНКОВАНИЕ ФАСКИ ОТВЕРСТИЯ

4. КОЛЬЦЕВОЕ СВЕРЛ:

1 – нож, 2 — коронка, 3 направляющие колодки

5. ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБРАБОТКИ ОТВЕРСТИЯ Ф 50 А

6. РАСТОЧНЫЕ РЕЗЦЫ:

7. РАСПОЛОЖЕНИЕ РАСТОЧНЫХ РЕЗЦОВ В ОТВЕРСТИИ:

Это вынуждает применять расточные резцы с державкой значительно меньшего диаметра, чем диаметр растачиваемого отверстия. Такого недостатка не имеют расточные резцы токаря-новатора В. К. Лакура. Державка этого резца располагается в середине растачиваемого отверстия, поэтому может быть большего сечения, что устраняет опасность отжима резца и появления конусности обрабатываемого отверстия.

Такого недостатка не имеют расточные резцы токаря-новатора В. К. Лакура. Державка этого резца располагается в середине растачиваемого отверстия, поэтому может быть большего сечения, что устраняет опасность отжима резца и появления конусности обрабатываемого отверстия.

Применяют также расточные резцы, оснащенные твердосплавной коронкой «улиткой». Переточку «улитки» выполняют по передней поверхности.

Некоторый отжим резца при растачивании приводит к конусообразности обработанного отверстия, которую приходится выводить повторными проходами без врезания. Для предотвращения конусообразности, а также для растачивания на повышенных режимах применяют расточные резцы В. К. Семинского с державкой квадратного сечения. Резец Семинского крепится в призмах, вылет резца регулируют выдвижением из призм. Расточные оправки (борштанги). Отверстия 80—100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках.

Резец в оправке зажимается винтом с торца или с наружной поверхности оправки.

8. РАСТОЧНЫЕ РЕЗЦЫ СО СПИРАЛЬНОЙ ТВЕРДОСПЛАВНОЙ КОРОНКОЙ «УЛИТКОЙ»:

1 — проходной. 2 — упорный

9. РАСТОЧНЫЙ РЕЗЕЦ В. К. СЕМИНСКОГО:

1— подкладка-призма, 2 —резец. 3 — прижимная планки. 4 — болт резцедержателя

10. РАСГОЧНЫЕ ОПРАВКИ (БОРШТАНГИ):

а — с расточным проходным резцом, б — с расточным упорным резцом

Многие токари применяют универсальную расточную оправку с регулируемым вылетом. Оправку закрепляют в дополнительной державке, установленной в резцедержателе. В оправке можно крепить как резцы, так и пластины. На оправке выфрезерована канавка, по которой охлаждающая жидкость надает непосредственно на резец. Канавка служит и для стопорения болтами. Универсальную расточную оправку используют также для вытачивания внутренних канавок, нарезания внутренней резьбы и других работ.

11. УНИВЕРСАЛЬНАЯ РАСТОЧНАЯ ОПРАВКА К ТОКАРНОМУ СТАНКУ:

а — при помощи риски на резце. б – при помощи плоского упора, в — при помощи упора

12. КОНТРОЛЬ ГЛУБИНЫ ОТВЕРСТИЯ В ПРОЦЕССЕ РАСТАЧИВАНИЯ

КОНТРОЛЬ ГЛУБИНЫ ОТВЕРСТИЯ В ПРОЦЕССЕ РАСТАЧИВАНИЯ

1 — державка. 2 — оправка. 3 — резец. 4 пиши для крепления резца. 5 -расточном п.тетина

Мерные расточные пластины («ножи»). Расточная пластина (нож) имеет размер, соответствующий размеру растачиваемого отверстия. Растачивание пластиной обеспечивает получение отверстия правильной цилиндрической формы за один проход, так как действующие с двух сторон на пластину усилия взаимно уравновешиваются. Расточные пластины бывают цельные из быстрорежущей стали и напайные, оснащенные пластинками твердого сплава. Расточную пластину закрепляют в пазу расточной оправки. Приемы растачивания. Заданную глубину отверстия обеспечивают в процессе растачивания измерением линейкой, штангенглубиномером, шаблоном или настройкой при помощи лимба продольной подачи. Для облегчения обработки на резце наносят риску, соответствующую заданной глубине отверстия. Опытные токари закрепляют в резцедержателе металлическую планку (плоский упор), вылет которой равен вылету резца минус г лубина отверстия Л = L—I. Когда планка при автоматической подаче суппорта подойдет к заготовке на расстояние 2—3 мм, автоматическую подачу выключают и вручную подают суппорт до соприкосновения планки с заготовкой: это значит, что растачивание выполнено на заданную глубину. Упором moi \т служить державки с роликом (роликовый упор).

Когда планка при автоматической подаче суппорта подойдет к заготовке на расстояние 2—3 мм, автоматическую подачу выключают и вручную подают суппорт до соприкосновения планки с заготовкой: это значит, что растачивание выполнено на заданную глубину. Упором moi \т служить державки с роликом (роликовый упор).

13. УГЛЫ в ПЛАНЕ ПРИ РАБОТЕ РАСТОЧHЫM УПОРНЫМ РЕЗЦОМ:

14. РАСТАЧИВАНИЕ ВНУТРЕННИХ КАНАВОК:

Точность диаметра растачиваемого отверстия обеспечивается также, как и при наружном точении: пробными проходами с замером штангенциркулем, настройкой по лимбу поперечной подачи, по линейке поперечных салазок суппорта, при помощи индикатора, по поперечному упору.

Подрезание внутренних торцов и уступов. Внутренние торцы и уступы подрезают расточным упорным резцом подачей к центру, для этого расточный резец должен иметь главный угол в плане Ф более 90° (например, 95 ), тогда при подрезании торца отверстия фактический главный угол в плане <р составит.

Точность осевых размеров ступенчатого отверстия в процессе растачивания выдерживается с помощью лимба продольной подачи или упора с длиноограничителями, как при обработке ступенчатых валов. Растачивание внутренних канавок. Геометрия рабочей части прорезных резцов для прямоугольных канавок такая же, как и у прорезных наружных резцов. Резцы для внутренних канавок бывают цельные и иоавпые (олравочные).

Растачивание внутренних канавок. Геометрия рабочей части прорезных резцов для прямоугольных канавок такая же, как и у прорезных наружных резцов. Резцы для внутренних канавок бывают цельные и иоавпые (олравочные).

15. КОНТРОЛЬ ВНУТРЕННИХ КАНАВОК и ВЫТОЧЕК:

а, б — ширины выточки и расстояния до выточки штангенциркулем. в — ширины выточки шаблоном

Так как при вытачивании канавки токарю не видна зона обработки, особенно важно пользоваться лимбами продольных и поперечных полам, а также упорами.

Широкую внутреннюю канавку обрабатываю! последовательным врезанием на глубину канавки поперечной подачей (контроль по лимбу) и расширением канавки продольной подачей.

Ширину канавки в отверстии и расстояние oт торца заготовки до канавки контролирую! штангенциркулем и шаблоном. Диаметр выточки определяют измерением толщины стенки а до выточки; этот размер переносят на линейку (рис. 108, а). Затем вводят кронциркуль в канавку и, не изменяя раствора ножек, прикладывают кронциркуль к линейке. По размеру b, отсеченному ножкой кронциркуля на линейке, определяют толщину стенки: li=u—b, а диаметр выточки определяют расчетом: cl= D—2h, где D— наружный диаметр втулки.

По размеру b, отсеченному ножкой кронциркуля на линейке, определяют толщину стенки: li=u—b, а диаметр выточки определяют расчетом: cl= D—2h, где D— наружный диаметр втулки.

Более точно диаметр выточек измеряют штангенциркулем со специальными губками. К прочитанному на штангенциркуле размеру прибавляют двойную ширину ножек (2h).

Реклама:

Читать далее:

Развертывание

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Приемы растачивания сквозных и глухих отверстий — Растачивание цилиндрических отверстий на токарном станке — Комплексные работы

Главная / Слесарное дело / Комплексные работы / Растачивание цилиндрических отверстий на токарном станке / Приемы растачивания сквозных и глухих отверстий

4 апреля 2012

Растачивать отверстия (внутренние цилиндрические поверхности) сложнее, чем обтачивать наружные поверхности. Основная трудность — малая жесткость расточного резца.

Основная трудность — малая жесткость расточного резца.

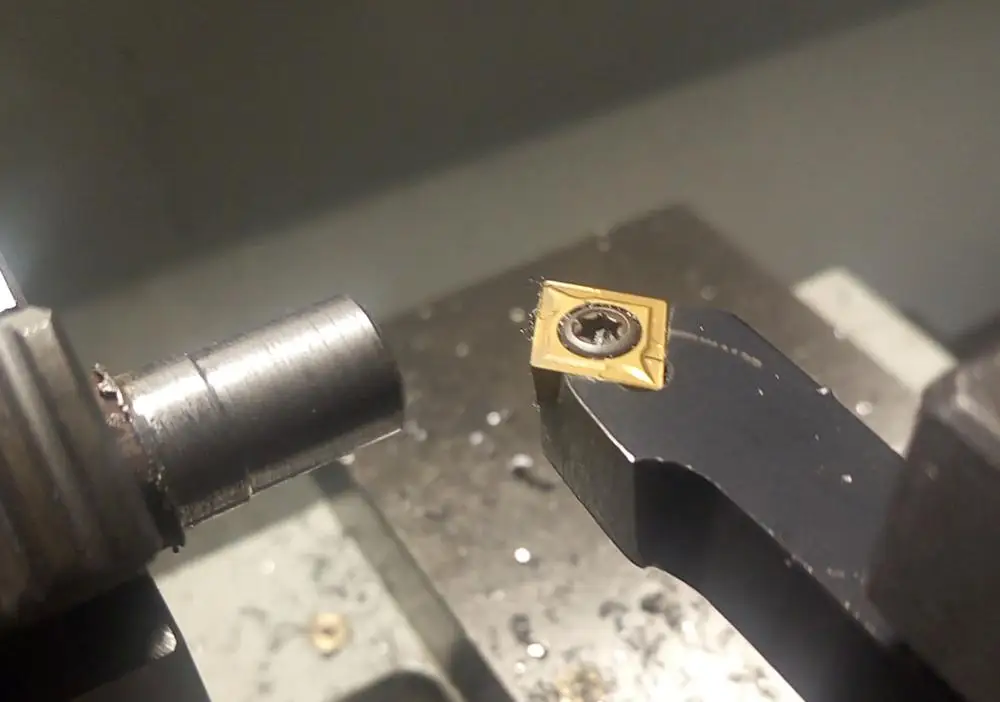

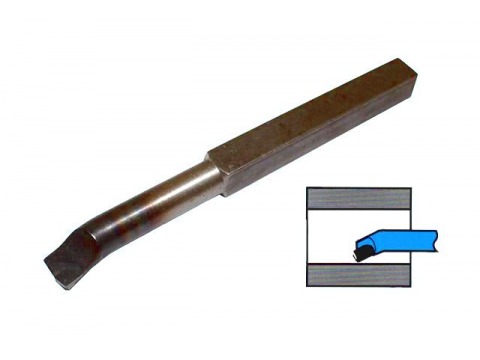

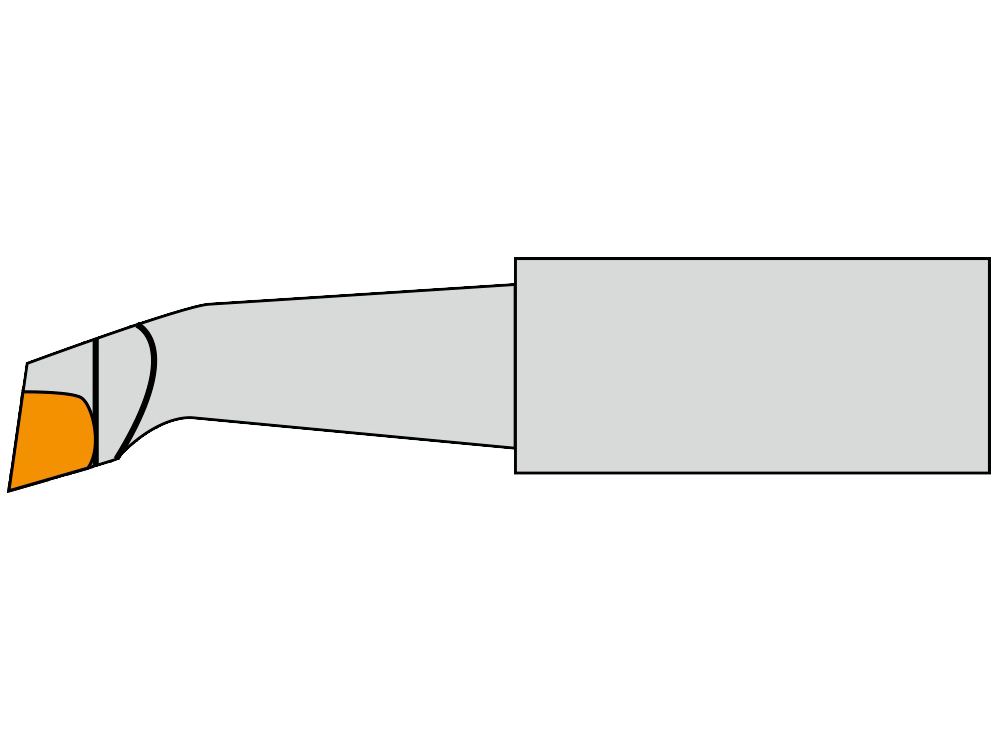

Сквозные отверстия растачивают расточными резцами, показанными на рисунке.

Смотрите рисунок — Расточной резец для сквозного отверстия

Для этого обрабатываемую заготовку крепят в патроне токарного станка. Проверяют надежность крепления заготовки и резца. Растачивают сначала черновым резцом, который при помощи маховичка суппорта плавно подводят к обрабатываемому отверстию.

Установив при помощи маховичка суппорта глубину резания, плавно сообщают резцу продольную подачу. Величину подачи для растачивания выбирают, учитывая жесткость резца, глубину резания и материал заготовки. Сделав один проход, резец отводят в первоначальное положение. Так поступают, пока не получат отверстие требуемого диаметра.

Для чистовой обработки отверстий применяют тонкое (алмазное) растачивание, которое ведут на высокой скорости резания, но при малых глубине резания и подаче. Растачивают чистовыми резцами и резцами с пластинками из твердого сплава. Приемы и последовательность растачивания те же, что и при черновом растачивании.

Приемы и последовательность растачивания те же, что и при черновом растачивании.

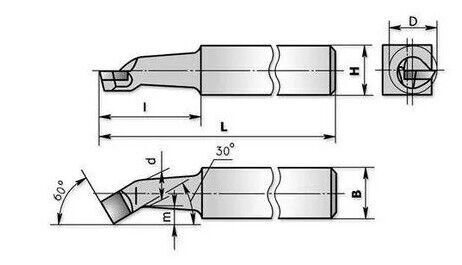

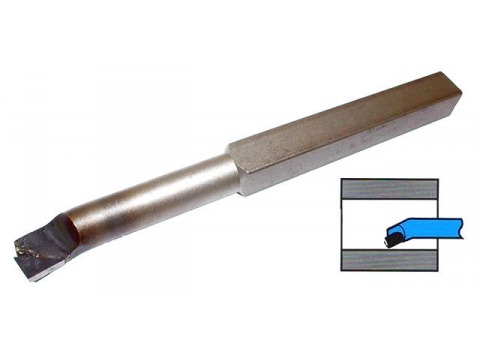

Глухие отверстия растачивают резцами, показанными на рисунке.

Смотрите рисунок — Расточной резец для глухого отверстия

При растачивании глухих отверстий резец необходимо перемещать в продольном направлении строго на глубину обрабатываемого отверстия.

Величину прохода резца устанавливают, нанеся мелом риску на державке резца. Приемы работ остаются те же, что и при растачивании сквозных отверстий.

Вопросы

- Какими резцами растачивают сквозные и глухие отверстия?

- Расскажите о последовательности приемов растачивания сквозных отверстий?

- Как определяют глубину прохода резца при растачивании глухих отверстий?

Упражнение

Изготовить корпус плашкодержателя по технологической карте, помещенной ниже.

Технологическая карта на изготовление корпуса плашкодержателя

| Материал | Ст. 3 3 | ||||

| Заготовка | Пруток | ||||

| № п/п | Последовательность обработки | Эскиз обработки | Инструменты | Оборудование и приспособления | |

| рабочий | разметочный иконтрольно-измерительный | ||||

| 1 | Подрезать торец заготовки | Резец подрезной | Линейка измерительная | Патрон токарный трехкулачковый | |

| 2 | Проточить заготовку под наружный размер корпуса плашкодержателя | Резец проходной | Штангенциркуль | Патрон токарный трехкулачковый | |

| 3 | Просверлить по центру отверстие в заготовке | Сверло спиральное | Штангенциркуль | Патроны токарный трехкулачковый и сверлильный | |

| 4 | Рассверлить отверстие в заготовке до диаметра, позволяющего войти головке расточного резца | Сверло спиральное | Штангенциркуль, линейка измеритель ная | Патроны токарный трехкулачковый и сверлильный | |

| 5 | Расточить отверстие под размер плашки | Резец расточной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый | |

| 6 | Отрезать по размеру деталь от заготовки | Резец отрезной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый | |

| 7 | Снять фаски 1×45° на корпусе плашко-держателя | Резец проходной | — | Патрон токарный трехкулачковый | |

«Слесарное дело», И. Г.Спиридонов,

Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Токарные резцы по металлу — определение, классификация, по металлу, для токарного станка

- СОДЕРЖАНИЕ:

- • Классификация резцов

- • Конструкция резца

- • Какой резец выбрать

- • Правила заточки

- • Как используются резцы в токарном и строгальном процессе

- • ГОСТы

Резец — вид режущего инструмента с одним лезвием. Сфера применения: обработка деталей различных материалов, характеристик прочности и конструктивных особенностей. Используется для ручных и автоматизованных процессов.

Выбор инструмента будет заивсеть от того, какой материал Вы собираетесь обрабатвать и какие планируете операции.

Классификация резцов

— Проходные прямые резцы. Широкой востребованности в токарном процессе они не получили. Но мастера часто используют их для обработки изделий цилиндрической формы.

В редких случаях прямые резцы подойдут и для снятия фасок. Державки (стержни) прямого проходного режущего инструмента бывают или прямоугольными, или квадратными. Последними выполняют более сложные работы.

— Проходные отогнутые резцы делятся на два вида. У одних рабочая часть выгнута вправо, у других – влево. В токарном процессе ими обрабатывают торцевую часть металлической

заготовки. Размер державок отогнутых резцов зависит от цели применения. Более всего у токарей пользуются спросом стержни размером 25х16 мм. Реже всего пользуются инструментами с державками 40х25 мм.

— Проходные упорные отогнутые резцы очень востребованы в токарном процессе. Таким режущим инструментом выполняют обработку цилиндрических изделий вдоль оси их вращения – это и

есть преимущество данного типа оснастки. Благодаря этому с детали за один раз можно спилить большой слой лишнего металла, что ускоряет процесс обработки. Державки упорных отогнутых металлоизделий

выпускаются в пяти разных размерах, в зависимости от способа работы.

— Подрезные отогнутые резцы похожи на проходные, но с одним отличием. Режущая часть у них сделана в виде треугольника. Таким резцом металлическое изделие нужно

обработать перпендикулярно оси вращения. Стержни у этого типа изделий бывают только трех размеров: 16х10 мм, 25х16 и 32х20 мм.

— Отрезной вид резцов самый востребованный для работ с металлическими изделиями на токарном оборудовании. Инструменты этого типа мастера применяют, когда нужно отпилить кусочек изделия ровно

под углом 90 градусов. С помощью отрезного металлорежущего изделия прорезаются углубления различной длины в заготовках. У него есть отличительная черта – тонкая ножка с припаянной твердосплавной пластинкой

— Резьбонарезные резцы применяются только для создания наружной резьбы. Чаще всего этим инструментом выполняют резьбу метрического вида. Но если поменять угол заточки,

то можно получить металлическую выделку другого типа. У инструмента режущая поверхность сделана в форме копья, а изготавливают его в трёх основных размерах: 16х10 мм, 25х16 мм и 32х20 мм.

— Резцы для внутренней резьбы. Размеры таких оснасток следующие: 16х16х150, 20х20х200 и 25х25х300 миллиметров. У державки резца из металла

для внутренней металлообработки сечение сделано в виде квадрата.

Таким инструментом для манипуляций с металлом пользуются только в токарных устройствах, где установлены специальные приспособления, у профессиональных токарей называемые «гитарой».

— Расточные резцы применяются для растачивания сквозных отверстий, которые ранее были высверлены другими инструментами. У рабочей части детали

есть небольшой изгиб. Он равен примерно тому слою металлостружки, которая получается во время обрабатывания отверстия. Работать этими изделием можно с отверстиями, чья глубина равна одной из державок.

— Существуют также универсальные (или сборные) резцы для токарного процесса. Эти режущие инструменты изготавливают с пластинами разного типа. Благодаря этому, меняя мини диски,

можно обрабатывать изделия под различными углами. Применяют такие резцы на специальных токарных устройствах. Ими мастер производит расточку сквозного или глухого отверстия,

Применяют такие резцы на специальных токарных устройствах. Ими мастер производит расточку сквозного или глухого отверстия,

контурную обточку и другие тонкие токарные работы.

В зависимости от того, как расположен резец к рабочей поверхности обрабатываемого изделия, их различают на тангенциальные и радиальные.

— Тангенциальный резец находиться под непрямым углом от плоскости, которую им обрабатывают. Его применяют в механизмах-автоматах и станках-полуавтоматах. Благодаря таким инструментам

процесс работы с изделиями из металла становится чистым и точным.

— Радиальные резцы устанавливают строго под углом 90 градусов к обрабатываемой заготовке. Их проще крепить на токарный станок. Такую модель используют для работ на промышленном оборудовании.

Конструкция резца

Резец состоит из основной части и державки. Державка – это стержень, которым металлорежущее изделие прикрепляется к станку.

У рабочей части есть несколько элементов: передняя поверхность для вывода стружки в процессе обработки заготовок, две задание поверхности,

прикасающиеся к режущей поверхности резца и к обработанной поверхности изделия. Также у рабочего инструмента есть две кромки (главная и вспомогательная).

Также у рабочего инструмента есть две кромки (главная и вспомогательная).

Одна из них пересекается с задней частью детали, другая – со вспомогательной. Обе кромки соприкасаются с передней гранью токарного резца и встречаются в верхней

точке пересечения – вершине металлорежущего инструмента.

Какой резец выбрать

Перед тем, как выбрать вид резца для работы с металлом, мастер изучает характеристики каждого типа детали.

Нужно учитывать, какие детали будут обрабатываться, насколько прочен материал изделия и какую деталь нужно получить в итоге.

Качество резцов тоже надо выбирать заранее: если они будут использоваться в домашних, бытовых условиях для личных нужд, можно выбрать недорогие инструменты.

Для профессионального применения на станке деталь должна быть износостойкой с большим запасом прочности

Правила заточки резцов

От качественного затачивания зависит работа инструмента, срок его службы и сила резания. В токарной оснастке обтачивают

обе грани режущего металлоизделия. Очинивание происходит в несколько этапов. Отдельно с каждой рабочей поверхностью резца. Начинают с задней части.

Очинивание происходит в несколько этапов. Отдельно с каждой рабочей поверхностью резца. Начинают с задней части.

Сначала мастер обрабатывает заднюю поверхность детали под углом примерно пять градусов – это угол. Второй шаг – это обтачивание тыльной

плоскости режущей грани резца. Угол заточки задней пластины должен быть больше, чем задний угол резания примерно на два градуса. Когда задняя

часть и режущая поверхность обточены, мастер формирует окончательный угол резки путём доводки.

Переднюю часть детали станка обрабатывают по тому же алгоритму. На передней части резца угол обтачивания создаётся доводкой или чистовым обтачиванием.

Рабочая кромка, с которой производится работа по очиниванию, должна располагаться параллельно шлифовальной поверхности станка.

Как используются резцы в токарном и строгальном процессе

В токарных и строгальных работах мастера применяют разные виды металлорежущих инструментов, в зависимости от поставленной задачи. Чтобы оформить сложную

Чтобы оформить сложную

деталь нестандартной формы, необходимы фасонные модели. Для работы с металлическими изделиями цилиндрической формы пригодятся прямые

проходные токарные детали. Подрезные и отрезные типы резцов применяют в токарном процессе, чтобы подрезать изделие под разным углом: острым или прямым.

Или чтобы отрезать от изделия металлический кусочек небольшого диаметра. Отверстия обрабатывают или расточным, или вставным резцом.

Чертеж токарного резца

ГОСТы

ГОСТ 10044-73: Резцы расточные державочные из быстрорежущей стали

ГОСТ 18062-72: Резцы расточные цельные твердосплавные со стальным хвостиком

ГОСТ 18874-73: Резцы токарные прорезные и отрезные из быстрорежущей стали

ГОСТ 28980-91: Резцы токарные проходные и подрезные со сменными режущими пластинами из сверхтвердых материалов. Типы и основные размеры

ГОСТ 18868-73: Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

ГОСТ 18877-73: Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры

Конструкция и размеры

ГОСТ 18869-73: Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры

ГОСТ 18878-73: Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры

ГОСТ 18870-73: Резцы токарные проходные упорные из быстрорежущей стали. Конструкция и размеры

ГОСТ Р 50026-92: Резцы токарные расточные с твердосплавными пластинами. Типы и размеры

ГОСТ 18882-73: Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий. Конструкция и размеры

ГОСТ 18883-73: Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры

ГОСТ 18872-73: Резцы токарные расточные из быстрорежущей стали для обработки сквозных отверстий. Конструкция и размеры

ГОСТ 18873-73: Резцы токарные расточные из быстрорежущей стали для обработки глухих отверстий. Конструкция и размеры

ГОСТ 29132-91: Резцы токарные проходные, подрезные и копировальные со сменными многогранными пластинами. Типы и размеры

Типы и размеры

ГОСТ 26611-85: Резцы токарные проходные, подрезные и копировальные с креплением сменных пластин прихватом сверху. Конструкция и размеры

Резец (инструмент) — 3D Tool

У этого термина существуют и другие значения, см. Резец.

Резе́ц — режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

Для достижения требуемых размеров, формы и точности изделия с заготовки снимаются (последовательно срезаются) слои материала при помощи резца. Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. Рабочий элемент резца представляет собой острую кромку (клин), который врезается в слой материала и деформирует его, после чего сжатый элемент материала скалывается и сдвигается передней поверхностью резца (поверхностью схода стружки). При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

В процессе работы резцы подвержены износу (режущие кромки притупляются, а у резцов с твердосплавными пластинками наблюдается выкрашивание режущей части), поэтому осуществляют их переточку.[⇨]

Основные типы резцов в настоящее время стандартизованы.[⇨]

Содержание

- 1 Элементы токарного резца

- 1.1 Углы резца и их назначения

- 1.1.1 Углы резца в процессе резания

- 1.1 Углы резца и их назначения

- 2 Классификация резцов

- 2.1 По виду обработки

- 2.1.1 Токарные резцы

- 2.1.2 Строгальные и долбежные резцы

- 2.1 По виду обработки

- 3 ГОСТы

- 4 Заточка и доводка резцов

- 5 Литература

- 6 См. также

- 7 Примечания

- 8 Ссылки

Элементы токарного резца

Ниже приведены элементы резца на примере токарного прямого проходного резца.

Токарный проходной резец состоит из следующих основных элементов:

- Рабочая часть (головка);

- Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

- Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

- Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

- Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

- Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

- Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

- Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Углы резца и их назначения

Для определения углов резца установлены следующие плоскости:

- Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

- Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

- Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

- Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

- Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

- Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

- Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

- Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

- Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

- Вспомогательный передний угол γ1 — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

- Вспомогательный угол заострения β1 — угол между передней и вспомогательной задней плоскостью резца.

- Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

- Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

- Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

- Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

- Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

Углы резца в процессе резания

При смещении резца относительно оси детали, а также при наличии движения подачи плоскость резания поворачивается, в связи с чем значения углов меняются.

Если вершину резца установить выше или ниже оси детали, то плоскость резания отклонится от вертикального положения на угол τ. При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ увеличивается, а αсмещ уменьшается на угол τ. При внутреннем точении углы изменяются в обратном направлении.

При продольной подаче в результате вращательного движения детали и поступательного движения резца стружка срезается по винтовой поверхности. Плоскость резания при этом отклоняется от своего положения в статике на угол μ. Чем больше величина подачи, тем больше отклонение. Передний угол в кинематике γкин увеличивается, а αкин уменьшается на угол μ. При поперечной подаче поверхность резания будет представлять собой спираль, а задний угол будет уменьшаться с приближением резца к оси детали.

Плоскость резания при этом отклоняется от своего положения в статике на угол μ. Чем больше величина подачи, тем больше отклонение. Передний угол в кинематике γкин увеличивается, а αкин уменьшается на угол μ. При поперечной подаче поверхность резания будет представлять собой спираль, а задний угол будет уменьшаться с приближением резца к оси детали.

Действительную величину углов резца в главной секущей плоскости с учётом установки резца и кинематики процесса можно определить:

γд=γ+μ±τ

αд=α-μ±τ

На действительные углы резца влияет также износ передней и задней поверхностей резца.

Классификация резцов

В этом разделе не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. |

По направлению резцы бывают:

- Правые. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

- Левые. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По конструкции бывают:

- Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки.

- Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки.

- Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

- Оттянутые — резцы, у которых рабочая часть (головка) уже державки.

- Конструкции токарей- и конструкторов-новаторов (частные случаи) и прочие.

- Конструкции Трутнева — с отрицательным передним углом γ, для обработки весьма твердых материалов.

- Конструкции Меркулова — с повышенной стойкостью.

- Конструкции Невеженко — с повышенной стойкостью.

- Конструкции Шумилина — с радиусной заточкой на передней поверхности, применяются на высоких скоростях обработки.

- Конструкции Лакура — с повышенной виброустойчивостью, которая достигается тем, что главная режущая кромка расположена в одной плоскости с нейтральной осью стержня резца.

- Конструкции Борткевича — имеет криволинейную переднюю поверхность, что обеспечивает завивание стружки и фаску, упрочняющую режущую кромку. Предназначен для получистовой и чистовой обработки стальных деталей, а также для обточки и подрезки торцов.

- Расточный резец Семинского — высокопроизводительный расточный резец.

- Расточный резец «улитка» Павлова — высокопроизводительный расточный резец.

- Резьбонарезной резец Бирюкова.

- Круглые чашечные самовращающиеся.

По сечению стержня бывают:

- прямоугольные.

- квадратные.

- круглые.

По способу изготовления бывают:

- цельные — это резцы, у которых головка и державка изготовлены из одного материала.

- составные — режущая часть резца выполняется в виде пластины, которая определённым образом крепится к державке из конструкционной углеродистой стали. Пластинки из твердого сплава и рапида припаиваются или крепятся механически.

По роду материала бывают:

- из инструментальной стали.

- из углеродистой стали. Обозначение такой стали начинается с буквы У, её применяют при малых скоростях резания.

- из легированной стали. Теплостойкость легированных сталей выше, чем у углеродистых и поэтому допустимые скорости резания для резцов из легированных сталей в 1,2-1,5 раза выше.

- из быстрорежущей стали (высоколегированной). Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

- из твердого сплава. Резцы, оснащённые пластинками из твёрдых сплавов, позволяют применять более высокие скорости резания, чем резцы из быстрорежущей стали.

- металлокерамические.

- вольфрамовые. Сплавы группы ВК состоят из карбида вольфрама, сцементированного кобальтом.

- титановольфрамовые. Сплавы группы ТК состоят из карбидов вольфрама и титана, сцементированных кобальтом.

- титанотанталовольфрамовые. Сплавы группы ТТК состоят из карбидов вольфрама, титана и тантала, сцементированных кобальтом.

- минералокерамические. Материалы на основе технического глинозема (Аl2O3) обладают высокой теплостойкостью, но в то же время и высокой хрупкостью, что ограничивает их широкое применение.

- керметовые.

Основой этих материалов является минералокерамика, но для снижения хрупкости в неё вводят металлы и карбиды металлов.

Основой этих материалов является минералокерамика, но для снижения хрупкости в неё вводят металлы и карбиды металлов.

- керметовые.

- металлокерамические.

- эльборовые. На основе кубического нитрида бора.

- алмазные.

По характеру установки относительно обрабатываемой детали резцы могут быть двух типов:

- радиальные. Работают с установкой перпендикулярно оси обрабатываемой детали. Имеют широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части.

- тангенциальные. При работе тангенциального резца усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу. Применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

По характеру обработки бывают:

- обдирочные (черновые).

- чистовые. Чистовые резцы отличаются от черновых увеличенным радиусом закругления вершины, благодаря чему шероховатость обработанной поверхности уменьшается.

- резцы для тонкого точения.

По виду обработки

По применяемости на станках резцы разделяются на

- токарные

- строгальные

- долбёжные

Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном). Характер работы строгального и долбежного резцов одинаков и отличается от работы токарных резцов, где резание непрерывно. Как при строгании, так и при долблении резец режет только при рабочем ходе. В то же время в моменты начала и конца каждого хода возникают толчки, вредно влияющие на работу этих резцов.

Токарные резцы

- проходные — для протачивания заготовок вдоль оси её вращения.

- подрезные — для подрезания уступов под прямым углом к основному направлению обтачивания или для выполнения торцевания.

- отрезные — для отрезки заготовок под прямым углом к оси вращения или для прорезания узких канавок под стопорное кольцо и др.

- расточные — для растачивания отверстий.

- фасочные — для снятия фасок.

- фасонные — для индивидуальных токарных работ. При обработке фасонных деталей обычные токарные резцы не обеспечивают точности получения профиля и малопроизводительны. В крупносерийном и массовом производстве в качестве основного вида режущего инструмента для обработки сложных деталей находят применение специальные фасонные резцы. Они обеспечивают идентичность формы (шаблона), точность размеров и высокую производительность.

- прорезные (канавочные) — для образования канавок на наружных и внутренних цилиндрических поверхностях.

- резьбонарезные — для нарезания резьб.

Строгальные и долбежные резцы

- проходные — для строгания верхней поверхности обрабатываемой детали;

- боковые — подрезные для строгания детали с боков;

- отрезные и прорезные — для разрезания детали и прорезания канавок;

- долбяки — долбёжные резцы для долбления внутренних шпоночных пазов в отверстиях или внутренних шлицов;

ГОСТы

Конструкции и размеры

Список ГОСТов на проходные и подрезные резцы

- ГОСТ 18868-73 — Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18869-73 — Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18870-73 — Резцы токарные проходные упорные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18877-73 — Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18878-73 — Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18879-73 — Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18871-73 — Резцы токарные подрезные торцовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18880-73 — Резцы токарные подрезные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 26611-85 — Резцы токарные проходные, подрезные и копировальные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28980-91 — Резцы токарные проходные и подрезные со сменными режущими пластинами из сверхтвердых материалов.

Типы и основные размеры

Типы и основные размеры - ГОСТ 29132-91 — Резцы токарные проходные, подрезные и копировальные со сменными многогранными пластинами. Типы и размеры

Список ГОСТов на расточные резцы

- ГОСТ 9795-84 — Резцы расточные державочные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 10044-73 — Резцы расточные державочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18062-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для сквозных отверстий. Конструкция и размеры

- ГОСТ 18063-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для глухих отверстий. Конструкция и размеры

- ГОСТ 18872-73 — Резцы токарные расточные из быстрорежущей стали для обработки сквозных отверстий. Конструкция и размеры

- ГОСТ 18873-73 — Резцы токарные расточные из быстрорежущей стали для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 18882-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18883-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 20874-75 — Резцы токарные сборные расточные с механическим креплением многогранных твердосплавных пластин. Конструкция и размеры

- ГОСТ 25987-83 — Резцы расточные с твердосплавными пластинами с цилиндрическим хвостовиком для координатно-расточных станков. Типы и основные размеры

- ГОСТ 26612-85 — Резцы расточные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28101-89 — Резцы расточные со сменными режущими пластинами. Типы и основные размеры

- ГОСТ 28981-91 — Резцы токарные расточные со сменными режущими пластинами из сверхтвердых материалов. Типы и основные размеры

- ГОСТ Р 50026-92 — Резцы токарные расточные с твердосплавными пластинами. Типы и размеры

Список ГОСТов на прорезные и отрезные резцы

- ГОСТ 18874-73 — Резцы токарные прорезные и отрезные из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18884-73 — Резцы токарные отрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 28978-91 — Резцы токарные пластинчатые сборные прорезные и отрезные. Типы и основные размеры

Список ГОСТов на резьбонарезные резцы

- ГОСТ 18876-73 — Резцы токарные резьбовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18885-73 — Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры

Список ГОСТов на строгальные и долбежные резцы

- ГОСТ 10046-72 — Резцы долбежные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18887-73 — Резцы строгальные проходные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18888-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18889-73 — Резцы строгальные подрезные прямые и изогнутые с пластинами из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18890-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18891-73 — Резцы строгальные проходные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18892-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18893-73 — Резцы строгальные подрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18894-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из твердого сплава. Конструкция и размеры

Прочие ГОСТы

- ГОСТ 18875-73 — Резцы токарные фасочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18881-73 — Резцы токарные чистовые широкие с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 20872-80 — Резцы токарные сборные для контурного точения с механическим креплением многогранных твердосплавных пластин.

- ГОСТ 24905-81 — Резцы к зуборезным головкам для прямозубых конических колес. Конструкция и размеры

- ГОСТ 24996-81 — Резцы токарные с механическим креплением сменных пластин, закрепляемых качающимся штифтом. Типы и основные размеры

- ГОСТ 29133-91 — Резцы-вставки регулируемые типа А со сменными многогранными пластинами. Типы и размеры

Технические условия

- ГОСТ 5392-80 — Резцы зубострогальные для прямозубых конических колес. Технические условия

- ГОСТ 5688-61 — Резцы с твердосплавными пластинами. Технические условия

- ГОСТ 10047-62 — Резцы из быстрорежущей стали. Технические условия

- ГОСТ 13297-86 — Резцы и вставки алмазные. Технические условия

- ГОСТ 17368-79 — Резцы алмазные для профилирования червячных шлифовальных кругов. Технические условия

- ГОСТ 18064-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком. Технические условия

- ГОСТ 26613-85 — Резцы токарные с механическим креплением сменных многогранных пластин.

Технические условия

Технические условия - ГОСТ Р 50300-92 — Резцы токарные со сменными режущими пластинами из сверхтвердых материалов. Технические условия

Обозначения

- ГОСТ 26476-85 — Резцы токарные и резцы-вставки с механическим креплением режущих сменных многогранных пластин. Обозначения

- ГОСТ 27686-88 — Резцы расточные с механическим креплением режущих сменных многогранных пластин. Обозначения

Заточка и доводка резцов

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются[1]

This article uses material from the Wikipedia article

«Резец (инструмент)», which is released under the

Creative Commons Attribution-Share-Alike License 3.0. There is a list of all

authors in Wikipedia

обработка и восстановление на станках

Рис. 7.8.

7.8.

Токарные расточные резцы, оснащенные пластинками из твердого сплава для обработки сквозных (а) и глубоких (б) отверстий

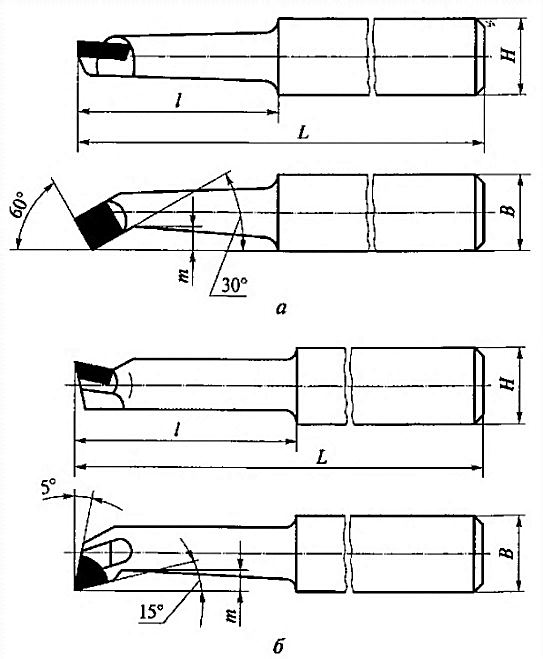

Токарные расточные резцы для обработки сквозных и глухих отверстий показаны на рис.7.8. У токарных расточных стержневых резцов (рис.7.9,я-г) консольная часть выполняется круглой, а стержень, служащий для его крепления,- квадратным (12×12, 16 х 16, 20 х 20, 25×25 мм). Для этих резцов наименьший диаметр растачиваемого отверстия равен 30-65 мм.

Для повышения виброустойчивости режущую кромку резцов выполняют по оси стержня (см. рис.7.9, в и г) и крепят в специальных державках (рис.7.10).

Форма передней поверхности и все углы у расточных резцов, за исключением заднего, такие же, как и у проходных для наружного точения. Задний угол а 12° при растачивании отверстий диаметром менее 50 мм. Значение углов резания у расточных резцов можно изменять установкой расточного резца выше или ниже относительно продольной оси детали.

При установке резца выше линии продольной оси детали его вершина будет отжиматься под давлением стружки, причем размер отверстия будет меньше заданного, но его можно довести до нужного размера последующими рабочими ходами. Поэтому при чистовом растачивании режущую кромку резца следует устанавливать выше оси центров станка на 0,01 – 0,03 диаметра отверстия, при установке ниже центра резец тоже отжимается, но при этом возможно искажение формы отверстия и увеличение диаметра растачиваемого отверстия.

Поэтому при чистовом растачивании режущую кромку резца следует устанавливать выше оси центров станка на 0,01 – 0,03 диаметра отверстия, при установке ниже центра резец тоже отжимается, но при этом возможно искажение формы отверстия и увеличение диаметра растачиваемого отверстия.

Расточный резец имеет меньшее сечение державки и больший вылет (чем резец для наружного точения), что вызывает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимают стружку меньшего сечения и снижают скорость резания.

Рис. 7.9.

Токарные расточные стержневые резцы:

й-для растачивания сквозных отверстий,

6-

для растачивания глухих (несквозных) отверстий,

в

и

г

– конструктивные варианты резцов

Рис. 7.10.

Расточный резец, закрепляемый в державке:

/ – резец, 2

– винт крепления резца

,3 –

державка

При черновом растачивании стали глубина резания достигает 3 мм; продольная подача 0,08-0,2 мм/об, а скорость резания 25 м/мин для быстрорежущих резцов и 50-100 м/мин для твердосплавных резцов. При чистовом растачивании стали глубина резания не превышает 1 мм, продольная подача – 0,05-0,1 мм/об, а скорость резания – 40-80 м/мин для быстрорежущих резцов и 150-200 м/мин для твердосплавных резцов.

При чистовом растачивании стали глубина резания не превышает 1 мм, продольная подача – 0,05-0,1 мм/об, а скорость резания – 40-80 м/мин для быстрорежущих резцов и 150-200 м/мин для твердосплавных резцов.

Контроль отверстий, выполненных на токарном станке, производят посредством штангенциркуля с точностью до 0.02-0.04 мм ,индикаторного нутромера с точностью до 0,01 мм или калибрами для проверки отверстий, которые называют пробками. Рабочая часть пробки большей длины называется проходной стороной. Ее диаметр равен наименьшему предельному размеру отверстия, следовательно, она должна входить в отверстие. Рабочая часть меньшей длины, диаметр которой равен наибольшему предельному размеру, называется непроходной, или браковочной стороной. Эта сторона пробки не должна входить в проверяемое отверстие. На рукоятке, которой соединяются пробки наносят маркировку соответственно ПР и НЕ.

Читать также: Рейтинг зернодробилок для домашнего хозяйства

Элементы и режимы резания

Прежде чем говорить о способах обработки, познакомимся вкратце с элементами и режимом резания.

Здесь нам встретятся новые понятия: глубина резания, подача, скорость резания.

Все они связаны между собой, и величина их зависит от различных причин.

Глубиной резания называется толщина слоя металла, снимаемого за один проход резца. Она обозначается буквой t и колеблется от 0,5 до 3 и больше миллиметров при черновой обработке до десятых долей миллиметра при чистовой обточке.

Подача —это движение резца вдоль обрабатываемой поверхности. Численно она выражается в миллиметрах, обозначается буквой S и указывает на величину смещения резца за один оборот детали. В зависимости от прочности обрабатываемого материала, жесткости узлов станка и резца, величина подачи может меняться от 0,1—0,15 мм/об до 2—3 мм/об при скоростных режимах резания. Чем тверже металл, тем меньше должна быть подача.

Скорость резания зависит от числа оборотов шпинделя и диаметра детали и подсчитывается по формуле.

Выбирая ту или иную скорость резания, нужно учитывать твердость обрабатываемого материала и стойкость резца, которая измеряется временем непрерывной работы его до затупления в минутах. Она зависит от формы резца, его размеров, материала, из которого изготовлен резец, от точения с охлаждающей эмульсией или без нее.

Она зависит от формы резца, его размеров, материала, из которого изготовлен резец, от точения с охлаждающей эмульсией или без нее.

Наибольшую стойкость имеют резцы с пластинками из твердых сплавов, наименьшую — резцы из углеродистой стали.

Вот, например, какие скорости резания можно рекомендовать при точении различных материалов резцом из быстрорежущей стали. Стойкость его без охлаждения равна 60 минутам.

Примерные данные о скорости резания металлов:

| Материал | Скорость резания в м/мин. |

| Серый чугун | 25 |

| Твердая сталь | 25 |

| Мягкая сталь | 50 |

| Бронза | 75 |

| Латунь | 100 |

| Алюминий | 250 |

Обтачивание гладких цилиндрических поверхностей

Гладкие цилиндрические поверхности деталей обтачивают проходными резцами в два приема. Сначала черновым резцом производят обдирку — грубое обтачивание, — быстро снимая основную массу лишнего металла. На рисунке изображен прямой резец для черновой обработки:

На рисунке изображен прямой резец для черновой обработки:

Черновые резцы: а — прямой; б — отогнутый; в — конструкции Чекалина.

Отогнутый резец удобен при протачивании поверхности детали около кулачков патрона и для подрезания торцов. Обычно резцы имеют рабочий ход только в одну сторону, чаще всего справа налево. Двухсторонний проходной резец конструкции токаря-новатора Н. Чекалина позволяет ликвидировать обратный холостой ход резца, сокращая время обработки.

После обточки черновым резцом на поверхности детали остаются крупные риски и качество обработанной поверхности поэтому невысоко. Для окончательной обработки служат чистовые резцы:

Чистовые резцы: а — нормальный; б — с широкой режущей кромкой; в — отогнутый, конструкции А. В. Колесова.

Нормальный тип чистового резца применяется при точении с небольшой глубиной резания и малой подачей. Чистовой резец с широкой режущей кромкой позволяет работать на больших подачах и дает чистую и гладкую поверхность.

Подрезание торцов и уступов

Для подрезания торцов и уступов на токарном станке пользуются обычно подрезными резцами. Такой резец изображен на следующем рисунке:

Такой резец изображен на следующем рисунке:

Подрезание в центрах: а — подрезной резец; б — подрезание торца с полуцентром.

Его лучше употреблять при точении детали в центрах. Для того, чтобы торец можно было обрабатывать целиком, в заднюю бабку вставляется так называемый полуцентр.

Если деталь закреплена только одним своим концом — при обработке в патроне, — то для проточки торца может быть использован и проходной отогнутый резец. Для этой же цели и для проточки уступов используются и специальные подрезные упорные резцы, которые работают с поперечной и с продольной подачей.

Подрезание торцов: а — подрезание проходным отогнутым резцом, б — подрезной упорный резец и его работа.

При подрезании торцов и уступов юный мастер должен следить за тем, чтобы вершина резца была всегда установлена строго на уровне центров. Резец, установленный выше или ниже уровня центров, оставит на середине сплошного торца неподрезанный выступ.

Вытачивание канавок

Для вытачивания канавок служат прорезные резцы. Их режущая кромка точно воспроизводит форму канавки. Так как ширина канавок обычно невелика, режущую кромку прорезного резца приходится делать узкой, поэтому она получается довольно ломкой. Для повышения прочности такого резца высоту его головки делают в несколько раз больше ширины.

Их режущая кромка точно воспроизводит форму канавки. Так как ширина канавок обычно невелика, режущую кромку прорезного резца приходится делать узкой, поэтому она получается довольно ломкой. Для повышения прочности такого резца высоту его головки делают в несколько раз больше ширины.

Прорезной и отрезной резцы

По этой же причине головка имеет небольшой передний угол.

Отрезные резцы очень похожи на прорезные, но имеют более длинную головку. Более узкая головка делается с целью сократить расход материала при отрезании.

Длина головки должна подбираться по размерам детали и быть несколько больше половины ее диаметра.

При установке прорезных и отрезных резцов нужно тоже быть очень внимательным и точным. Небрежная установка резца, например небольшой его перекос, вызовет трение резца о стенки канавки, брак в работе, поломку инструмента.

Вытачивание узких канавок производится за один проход резца, который подбирается по ширине будущей канавки. Широкие канавки вытачивают в несколько проходов.

Последовательность операций при протачивании широкой канавки

Порядок работы таков: по линейке или другим мерительным инструментам намечают границу правой стенки канавки. Установив резец, протачивают узкую канавку, не доводя резец на 0,5 мм до нужной глубины — остаток для чистового прохода. Затем сдвигают резец вправо на ширину его режущей кромки и делают новую проточку. Выбрав таким образом канавку намеченной ширины, делают окончательный, чистовой проход резца, двигая его вдоль детали.

Установленную в центрах заготовку не следует разрезать до конца: обломившаяся часть может повредить инструмент. Короткую деталь, зажатую в патроне, можно отрезать начисто, пользуясь специальным отрезным резцом со скошенной кромкой.

Читать также: Схема беспроводного дверного звонка на батарейках

Прорезание детали до центра отрезным резцом со скошенной кромкой

Величина подачи и скорость резания при вытачивании канавок и отрезании должны быть меньше, чем при обработке цилиндров, потому что жесткость проходных и отрезных резцов не велика.

Вытачивание конусов

В практике юного токаря вытачивание конусов будет встречаться реже, чем другие работы. Наиболее простой способ— точение небольших конусов (не более 20 мм) специальным широким резцом.

Вытачивание конуса широким резцом

При изготовлении наружного или внутреннего конуса на детали, закрепленной в патроне, пользуются другим приемом. Повернув верхнюю часть суппорта на угол, равный половине угла конуса при его вершине, протачивают деталь, двигая резец с помощью верхних салазок суппорта. Так точат относительно короткие конусы.

Для изготовления длинных и пологих конусов нужно сместить задний центр, передвинуть на определенное расстояние к себе или от себя заднюю бабку.

Обтачивание конической поверхности при поперечном смещении заднего центра

Если деталь закреплена в центрах таким образом, что широкая часть конуса будет у передней бабки, то заднюю бабку следует сместить к себе, и наоборот, при перемещении задней бабки от работающего широкая часть конуса будет находиться слева — у задней бабки.

Этот способ точения конусов имеет серьезный недостаток: вследствие смещения детали происходит быстрый и неравномерный износ центров и центровых отверстий.

Проверка выточки шаблоном

Обработка внутренних поверхностей

Обработка отверстий может производиться различными инструментами, в зависимости от требуемой формы поверхности и точности обработки. На производстве встречаются заготовки с отверстиями, сделанными при отливке, ковке или штамповке. У юного металлиста готовые отверстия будут встречаться главным образом в отливках. Обработку отверстий в сплошных заготовках, не имеющих подготовленных отверстий, всегда придется начинать со сверления.

Сверление и рассверливание

Неглубокие отверстия на токарном станке сверлят перовыми и спиральными (цилиндрическими) сверлами.

Перовое сверло имеет плоскую лопатку с двумя режущими кромками, переходящую в стержень. Угол при вершине сверла обычно имеет 116—118°, однако он может быть, в зависимости от твердости материала, от 90 до 140°— чем тверже металл, тем больше угол. Точность отверстия при обработке перовым сверлом невелика, поэтому его употребляют тогда, когда большой точности не требуется.

Точность отверстия при обработке перовым сверлом невелика, поэтому его употребляют тогда, когда большой точности не требуется.

Спиральные сверла — основной инструмент для сверления. Точность обработки этими сверлами достаточно высока. Спиральное сверло состоит из рабочей и части конического или цилиндрического хвостовика, которым сверло крепится в пиноли задней бабки или в патроне.

Спиральные сверла: а — с коническим хвостовиком; б — с цилиндрическим хвостовиком

Рабочая часть сверла — цилиндр с двумя винтовыми канавками, образующими режущие кромки сверла. По этим же канавкам выводится наружу стружка.

Головка сверла имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой. Идущие вдоль винтовых канавок фаски направляют и центрируют сверло. Величина угла при вершине спирального сверла одинакова с перовым и может изменяться в тех же пределах. Изготовляются сверла из легированной или быстрорежущей стали. Иногда сверла из легированной стали оснащаются пластинками твердого сплава.

Передняя часть спирального сверла

Закрепление сверла производится двумя способами, в зависимости от формы хвостовика. Сверла с цилиндрическим хвостовиком закрепляются в пиноли задней бабки при помощи специального патрона, сверла с коническим хвостовиком вставляются прямо в отверстие пиноли.

Патрон для закрепления сверл с цилиндрическим хвостовиком

Может случиться, что конический хвостовик мал по своим размерам, не подходит к отверстию. Тогда придется воспользоваться переходной втулкой, которая вместе со сверлом вставляется в пиноль.

Переходная втулка к сверлам с коническими хвостовиками: 1 — хвостовик сверла; 2 — втулка.

Чтобы вытолкнуть сверло из пиноли, нужно вращением маховичка затянуть ее в корпус задней бабки. Винт упрется в хвостовик сверла и вытолкнет его. С помощью специальной державки можно закрепить сверло и в резцодержателе.

При сверлении нужно внимательно следить за тем, чтобы сверло не уводило в сторону, иначе отверстие будет неправильным, а инструмент может сломаться. Подачу сверла производят медленным и равномерным вращением маховичка задней бабки или перемещением суппорта, если сверло с державкой закреплено в резцодержателе.

Подачу сверла производят медленным и равномерным вращением маховичка задней бабки или перемещением суппорта, если сверло с державкой закреплено в резцодержателе.

Высверливая глубокие отверстия, нужно время от времени выводить сверло из отверстия и убирать из канавки стружку.

Глубина отверстия не должна превышать длины рабочей части сверла, в противном случае стружка не будет выводиться из отверстия и сверло сломается. При сверлении глухих отверстий на заданную глубину можно проверять глубину сверления по делениям на пиноли. Если их нет, то отметку ставят мелом на самом сверле. Когда при сверлении слышится характерный визг, это значит, что либо сверло имеет перекос, либо оно затупилось. Сверление нужно немедленно прекратить, убрав сверло из отверстия. После этого можно остановить станок, выяснить и устранить причину визга.

Рассверливание — это то же сверление, но сверлом большего диаметра по уже имеющемуся отверстию. Поэтому все правила сверления относятся и к рассверливанию.

Другие методы обработки внутренних поверхностей

В практике юного токаря может встретиться и такой случай, когда диаметр нужного отверстия гораздо больше диаметра самого большого сверла в его наборе, когда в отверстии нужно выточить канавку или сделать его конусным. Для каждого из этих случаев существует свой метод обработки.

Растачивание отверстий ведется специальными расточными резцами — черновыми и чистовыми, в зависимости от нужной чистоты и точности обработки. Черновые резцы для проточки глухих отверстий отличаются от черновых резцов для точения сквозных отверстий. Чистовую обработку сквозных и глухих отверстий проводят одним и тем же чистовым резцом.

Читать также: Поплавковый клапан для емкостей с водой

Расточные резцы: а — черновой для сквозных отверстий; б — черновой для глухих отверстий; в — чистовой

Растачивание имеет свои трудности по сравнению с наружным точением. Расточные резцы обладают малой жесткостью, их приходится значительно выдвигать из резцодержателя. Поэтому резец .может пружинить и гнуться, что, конечно, отрицательно влияет на качество обработки. Кроме того, затруднено наблюдение за работой резца. Скорость резания и величина подачи резца должны быть поэтому меньше, чем при наружной обработке, на 10—20%.

Поэтому резец .может пружинить и гнуться, что, конечно, отрицательно влияет на качество обработки. Кроме того, затруднено наблюдение за работой резца. Скорость резания и величина подачи резца должны быть поэтому меньше, чем при наружной обработке, на 10—20%.

Особую трудность представляет обработка тонкостенных деталей. Зажимая такую деталь в патроне, ее легко деформировать, и резец выберет на вдавленных частях более толстую стружку. Отверстие не будет строго цилиндрическим.

Измерение глубины расточенного отверстия

Для правильной обработки при растачивании резец устанавливается на уровне центров. Затем нужно расточить отверстие на 2—3 мм в длину и замерить диаметр.

Неправильное растачивание детали, сильно зажатой в патроне

Если размер верен, можно растачивать отверстие на всю длину. При растачивании глухих отверстий или отверстий с уступами, так же как и при сверлении, на резце делают мелом отметку, указывающую глубину растачивания.

Подрезание внутреннего торца

Вытачивание внутренней канавки

Подрезание внутренних торцов производится подрезными резцами, а вытачивание внутренних канавок — специальными прорезными канавочными резцами, у которых ширина режущей кромки в точности соответствует ширине канавки. Резец устанавливается на соответствующую глубину по меловой риске на теле резца.

Резец устанавливается на соответствующую глубину по меловой риске на теле резца.

Измерение внутренней канавки: линейкой, штангенциркулем и шаблоном

Кроме расточных резцов, для растачивания цилиндрических отверстий употребляются зенкеры. Они похожи на спиральные сверла, но имеют три или четыре режущие кромки и не годятся для получения отверстий в сплошном материале.

Спиральные хвостовые зенкеры: а — из быстрорежущей стали; б — с пластинками из твердого сплава

Очень чистые и точные цилиндрические отверстия делают развертками. Оба эти инструмента применяют не для расширения отверстия, а для подгонки под точный размер и форму.

Развертки: а — хвостовая; б — назадная

Изготовление конических отверстий

Вытачивание внутренних конусов, пожалуй, наиболее трудное дело. Обработка ведется несколькими способами. Часто конические отверстия делают растачиванием резцом с поворотом верхней части суппорта.

Высверливание ступенчатого отверстия под конус

В сплошном материале предварительно нужно высверлить отверстие. Для облегчения растачивания можно высверлить ступенчатое отверстие. Следует помнить, что диаметр сверла нужно подбирать с таким расчетом, чтобы оставался припуск в 1,5—2 мм на сторону, который затем снимается резцом. После точения можно воспользоваться коническим зенкером и разверткой. Если уклон конуса невелик, сразу же после сверления применяют набор конических разверток.

Для облегчения растачивания можно высверлить ступенчатое отверстие. Следует помнить, что диаметр сверла нужно подбирать с таким расчетом, чтобы оставался припуск в 1,5—2 мм на сторону, который затем снимается резцом. После точения можно воспользоваться коническим зенкером и разверткой. Если уклон конуса невелик, сразу же после сверления применяют набор конических разверток.

Изготовление конического отверстия набором разверток

Последняя из основных операций, производимых на токарном станке, — нарезание резьбы.

Механическое изготовление резьбы возможно только на специальных винторезных станках. На простых станках эта операция производится вручную. Приемы ручного изготовления наружной и внутренней резьбы изложены выше.

Измерительный инструмент

В токарных работах используется тот же инструмент, что и при слесарной обработке: стальная линейка, кронциркуль, штангенциркуль и другие. О них уже было сказано раньше. Новыми здесь могут быть различные шаблоны, которые юный мастер будет изготовлять сам. Они особенно удобны при изготовлении нескольких одинаковых деталей.

Они особенно удобны при изготовлении нескольких одинаковых деталей.

Помните, что все измерения можно производить только после полной остановки станка. Будьте осторожны! Не производите замеров вращающейся детали!

Меры предосторожности

При работе на токарном станке нужно руководствоваться следующими правилами:

1) начинать работать на станке можно только после детального ознакомления со станком и методами обработки;

2) не работать на неисправном станке или негодным (тупым) инструментом;

3) прочно закреплять деталь и следить за исправностью ограждающих устройств;

4) не работать в свободной одежде: рукава завязывать у кисти, длинные волосы прятать под головной убор;

5) своевременно убирать стружку и следить за порядком на рабочем месте;

6) не останавливать руками вращающийся патрон;

7) в случае неисправности немедленно выключить станок.

Применение защитного щитка при точении

Уход за станком

Чем тщательнее уход за станком, тем лучше и дольше он будет работать. Это простое правило следует твердо запомнить и аккуратно его выполнять. Уход за токарным станком сводится к следующему.

Это простое правило следует твердо запомнить и аккуратно его выполнять. Уход за токарным станком сводится к следующему.

Основное — это смазка всех трущихся частей. Перед началом работы необходимо осмотреть станок и проверить, достаточно ли смазки. Наиболее внимательно нужно следить за смазкой подшипников, заполняя масленки и смазочные отверстия машинным маслом. Станок в это время, во избежание несчастного случая, должен быть остановлен.

После работы нужно вычистить станок, убрать стружку, протереть направляющие станины и суппорта, и смазать их тонким слоем масла.

Абсолютно чистыми должны быть и конические отверстия шпинделя и пиноли задней бабки. Точность работы станка будет зависеть от их хорошего состояния.

До начала работы нужно также проверить состояние приводного ремня. Его нужно оберегать от масляных брызг и капель, так как замасленный ремень проскальзывает и быстро срабатывается. Натяжение ремня должно быть не слишком сильным, но и не слишком слабым: слабо натянутый ремень проскальзывает, а при сильном его натяжении сильно греются и быстро изнашиваются подшипники. Ограждение приводного ремня тоже должно быть в порядке.

Ограждение приводного ремня тоже должно быть в порядке.

Режимы при токарной обработке

Токарь выбирает технологию в зависимости от множества факторов:

- материал заготовки, его прочность;

- параметры цилиндра;

- точность наладки станка;

- используемый резец и пр.

В соответствии с этим регулируется скорость вращения, подача и некоторые другие факторы. Рассмотрим ниже.

Основные параметры

В основном они меняются в зависимости от экономической целесообразности процесса, а именно:

- производительности – как много деталей за короткий срок можно изготовить;

- качества – отсутствие дефектов и достижение высокой точности согласно ГОСТ;

- себестоимость и конечная стоимость изделия;

- износ оборудования;

- срок эксплуатации резцов;

- нормы безопасности на производстве.

В связи с этим высокоскоростное точение конуса или цилиндра на токарном станке на пределе возможностей – не всегда выгодное решение. Опишем основные параметры.

Опишем основные параметры.

Глубина

Это размер срезанной стружки. Его заранее определяют, чтобы оставить припуск. В технических расчетах определяется по формуле: t = (D-d)/2, где:

D – диаметр заготовки; d – размер итоговой детали.

Осуществляется процедура обычно в 2 подхода, отсюда деление глубины резца на два.

Подача

Это поперечное перемещение резца по направляющим. Не всегда высокая скорость – это хорошо. Обычно производительность напрямую зависит от нее, но, к примеру, при повышении класса точности она должна быть невысокой, только так можно добиться правильной шероховатости. Существует продольное точение – это самый стандартный вид, когда вращается заготовка, а инструмент передвигается по линии. Второй тип, когда сам резец имеет два движения – горизонтальное и вращательное, применяется при сверлении и растачивании отверстий.

Скорость

Фактически это то, сколько метров поверхности будет обработано при перемещении режущей кромки на 1 мм. Параметр прямо зависит от количества оборотов заготовки и от подачи. Определяется по формуле:

Параметр прямо зависит от количества оборотов заготовки и от подачи. Определяется по формуле:

Скорость резания при точении – таблицы для черновой и чистовой металлообработки:

—

Растачивание цилиндрических отверстий

Назначение и инструменты. Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Обладая универсальностью, этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

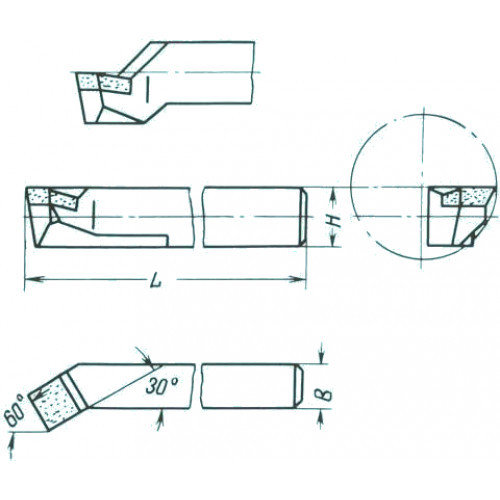

Расточные резцы по конструкции делятся на цельные и державочные (рис 61), а по назначению — для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Обработку более глубоких отверстий диаметром примерно свыше 30 мм выполняют державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца 1 в державке 2 (рис 61, в) — для сквозных отверстий и с косым креплением (рис 61, г) — для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедержателе.

Лыски 3 на державке служат для устойчивого положения резцов в резцедержателе.

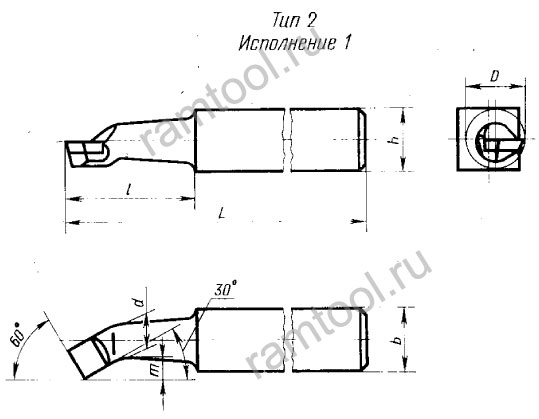

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис 62, б).

Рис 61. Расточные резцы:

а, 6 — цельные; в, г — державочные

Рис 62. Стандартные расточные резцы

Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют врезцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0, 02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0, 02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Приемы растачивания. Обработка отверстий резцами существенно не отличается отобтачивания наружных поверхностен. Заготовки закрепляют в токарном патроне ипри необходимости выверяют по отверстию. При обработке глухих и ступенчатых отверстий целесообразно придавать заготовкам постоянное продольное положение настанке при помощи шпиндельного упора. Припуски на чистовое растачивание послесверления или черновой обработки резцом оставляют в пределах I-2 мм на диаметр.

Установку резцана диаметр выполняют по результатам пробной расточки отверстия на глубину 3-4 мм с помощью лимба поперечной подачи. При этом следует учитывать особенности пользования лимбом при растачивании. Для выбора люфта в передаче резец вначале перемещают вперед на величину больше необходимой, а затем движением на себя устанавливают на требуемый размер.

Механическую продольную подачу включают после врезания резца в металл. Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2-3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2-3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Таблица 6

Брак при растачивании отверстий

| Причины | Способы устранения |

| Не выдержаны размеры отверстия | |

| Неточность измерений, ошибки при отсчетах по лимбу | Выбирать люфт в передаче при отсчетах по лимбу |

| Отжим резца | Применить более жесткий резец |

| Несвоевременное выключение продольной подачи | Продольную подачу выключать немного раньше окончания расточки |

| Часть поверхности отверстия осталась необработанной | |

| Мал припуск | Проверить достаточность припуска |

| Неправильная установка заготовки в патроне | Выверить положение заготовки в патроне по отверстию |

| Увеличенная шероховатость | |

| Неправильно выбран режим резания | Уменьшить подачу и увеличить скорость резания |

| Тупой резец или нежесткое его крепление | Заточить резец, уменьшить его вылет |

| Некруглое отверстие | |

| Неравномерный износ переднего подшипника шпинделя | Проверить и отремонтировать станок |

| Сильный Зажим тонкостенной детали в патроне | Закрепить тонкостенную деталь в кулачковом патроне при помощи разжим-вой втулки или немного уменьшить силу зажима |