Заточка резцов для токарного станка: Как заточить резец — РИНКОМ

Содержание

Изготовление и заточка резцов — Токарное дело

Изготовление и заточка резцов

Категория:

Токарное дело

Изготовление и заточка резцов

Токарные резцы изготовляют на специализированных инструментальных заводах или в инструментальных цехах машиностроительных заводов. Державки (стержни) для резцов изготовляют из стали 45 свободной ковкой, горячей штамповкой или литьем в точных (оболочковых) формах. Державки для резцов с прямой головкой нарезают из проката прямоугольного сечения.

Технологическая схема изготовления твердосплавных резцов:

— обработка опорной плоскости державки строганием, фрезерованием или плоским шлифованием;

— фрезерование главной и вспомогательной задних поверхностей головки резца и гнезда под пластинку;

— припаивание пластинки твердого сплава. В качестве припоя применяют красную медь или латунь JI62. Гнездо посыпают прокаленной бурой, служащей в качестве флюса, и укладывают в него пластинку и припой. Головку резца нагревают до расплавления припоя (900— 950°С) в петлевом индукторе т.в.ч. (токи высокой частоты) (рис. 281). После расплавления припоя резец извлекают из индуктора и пластину прижимают к гнезду металлическим стержнем. Головку резца с припаянной пластинкой охлаждают в сухом песке или древесной золе, что предохраняет пластинку от появления трещин;

Головку резца нагревают до расплавления припоя (900— 950°С) в петлевом индукторе т.в.ч. (токи высокой частоты) (рис. 281). После расплавления припоя резец извлекают из индуктора и пластину прижимают к гнезду металлическим стержнем. Головку резца с припаянной пластинкой охлаждают в сухом песке или древесной золе, что предохраняет пластинку от появления трещин;

— заточка и доводка рабочей части резца. Все шире стали применять алмазную заточку и доводку резцов алмазными кругами.

Алмазную заточку выполняют на станках с охлаждением зоны заточки специальной жидкостью. Алмазная заточка обеспечивает высокую стойкость инструмента. После заточки твердосплавные резцы подвергают доводке (без охлаждения) на алмазных доводочных кругах. Алмазную доводку выполняют на доводочном станке, имеющем подшипники, обеспечивающие минимальное биение шпинделя. Окружная скорость алмазного круга 20—25 м/с. Твердосплавные резцы, подлежащие доводке, должны иметь такие углы режущей кромки, чтобы алмазный круг работал только по пластинке и не касался державки резца, иначе круг будет быстро «засаливаться». Державку затачивают предварительно под углом ад=а + 3°, пластинку затачивают под углом а, а фаску по задней поверхности доводят алмазным кругом на ширину Ъ= 1-Н ,5 мм под углом аф= =а—2°.

Державку затачивают предварительно под углом ад=а + 3°, пластинку затачивают под углом а, а фаску по задней поверхности доводят алмазным кругом на ширину Ъ= 1-Н ,5 мм под углом аф= =а—2°.

1. НАГРЕВ ГОЛОВКИ РЕЗЦА В ИНДУКТО-i0 * РЕ ТВЧ ПЕРЕД НАПАИВАНИЕМ ПЛАСТИНКИ

Алмазная доводка позволяет получить на режущей кромке и трущихся поверхностях резца шероховатость поверхности десятого — одиннадцатого класса, обеспечивает высокую остроту режущей кромки и повышает долговечность резца в 1,5—2 раза.

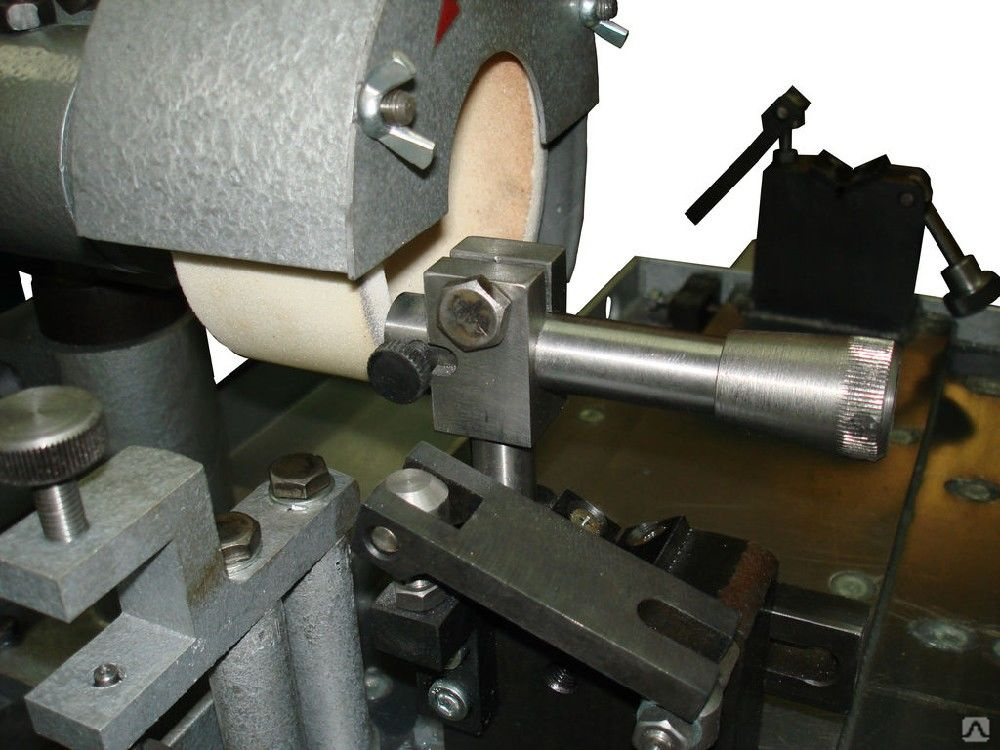

2. СТАНОК ДЛЯ АЛМАЗНОЙ ДОВОДКИ РЕЗЦОВ

3. КОНТРОЛЬ ГЕОМЕТРИИ РЕЗЦА ШАБ-ЛОНАМИ:

После заточки геометрию резца контролируют шаблонами, которые удерживают в руке или закрепляют в специальной стойке , специальными приборами или универсальными угломерами.

Реклама:

Читать далее:

Резцы с механическим креплением многокромочных пластинок твердого сплава

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

3.

1.1. Трудовая функция \ КонсультантПлюс

1.1. Трудовая функция \ КонсультантПлюс

3.1.1. Трудовая функция

Наименование | Токарная обработка наружных и внутренних поверхностей заготовок простых деталей с точностью размеров по 12 — 14-му квалитету на универсальных токарных станках (включая конические поверхности) | Код | A/01.2 | Уровень (подуровень) квалификации | 2 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта | ||||

Трудовые действия | Анализ исходных данных для выполнения токарной обработки поверхностей заготовок простых деталей с точностью размеров по 12 — 14-му квалитету на универсальных токарных станках |

Настройка и наладка универсального токарного станка для обработки поверхностей заготовок простых деталей с точностью размеров по 12 — 14-му квалитету | |

Выполнение технологических операций точения наружных и внутренних поверхностей простых деталей с точностью размеров по 12 — 14-му квалитету в соответствии с технической документацией | |

Заточка простых резцов и сверл, контроль качества заточки | |

Проведение регламентных работ по техническому обслуживанию универсальных токарных станков в соответствии с технической документацией | |

Поддержание требуемого технического состояния технологической оснастки (приспособлений, измерительных и вспомогательных инструментов), размещенной на рабочем месте токаря | |

Необходимые умения | Читать и применять техническую документацию на простые детали с точностью размеров по 12 — 14-му квалитету |

Выбирать, подготавливать к работе, устанавливать на станок и использовать простые универсальные приспособления | |

Выбирать, подготавливать к работе, устанавливать на станок и использовать режущие инструменты | |

Определять степень износа режущих инструментов | |

Производить настройку универсальных токарных станков для обработки поверхностей заготовки с точностью по 12 — 14-му квалитету в соответствии с технологической картой | |

Устанавливать заготовки без выверки и с выверкой по детали | |

Выполнять токарную обработку поверхностей (включая конические) заготовок простых деталей с точностью размеров по 12 — 14-му квалитету на универсальных токарных станках в соответствии с технологической картой и рабочим чертежом | |

Применять смазочно-охлаждающие жидкости | |

Выявлять причины брака, предупреждать и устранять возможный брак при токарной обработке поверхностей заготовок простых деталей с точностью размеров по 12 — 14-му квалитету | |

Применять средства индивидуальной и коллективной защиты при выполнении работ на универсальных токарных станках | |

Затачивать резцы и сверла в соответствии с обрабатываемым материалом | |

Контролировать геометрические параметры резцов и сверл | |

Проверять исправность и работоспособность токарных станков | |

Выполнять регламентные работы по техническому обслуживанию универсальных токарных станков | |

Выполнять техническое обслуживание технологической оснастки, размещенной на рабочем месте токаря | |

Выполнять работы на токарном станке с соблюдением требований охраны труда, пожарной и промышленной безопасности | |

Необходимые знания | Машиностроительное черчение |

Правила чтения технической документации (рабочих чертежей, технологических карт) | |

Система допусков и посадок, квалитеты точности, параметры шероховатости | |

Обозначение на рабочих чертежах допусков размеров, форм и взаимного расположения поверхностей, шероховатости поверхностей | |

Виды и содержание технологической документации, используемой в организации | |

Устройство, назначение, правила и условия применения простых универсальных приспособлений, применяемых на универсальных токарных станках | |

Порядок получения, хранения и сдачи заготовок, инструмента, приспособлений, необходимых для выполнения работ | |

Основные свойства и маркировка обрабатываемых и инструментальных материалов | |

Конструкция, назначение, геометрические параметры и правила использования режущих инструментов, применяемых на универсальных токарных станках | |

Приемы и правила установки режущих инструментов на токарных станках | |

Теория резания | |

Критерии износа режущих инструментов | |

Устройство и правила использования универсальных токарных станков | |

Последовательность и содержание настройки универсальных токарных станков | |

Правила и приемы установки заготовок без выверки и с выверкой по детали | |

Органы управления универсальными токарными станками | |

Способы и приемы точения наружных и внутренних поверхностей заготовок простых деталей с точностью размеров по 12 — 14-му квалитету на универсальных токарных станках | |

Способы и приемы обработки конусных поверхностей | |

Методы выполнения необходимых расчетов для получения заданных конусных поверхностей, методы настройки узлов и механизмов станка для их обработки | |

Назначение, свойства и способы применения смазочно-охлаждающих жидкостей при токарной обработке | |

Основные виды брака при точении поверхностей заготовок простых деталей с точностью размеров по 12 — 14-му квалитету, его причины и способы предупреждения и устранения | |

Опасные и вредные факторы, требования охраны труда, пожарной, промышленной, экологической и электробезопасности при выполнении работ на универсальных токарных и точильно-шлифовальных станках | |

Виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ на универсальных токарных и точильно-шлифовальных станках | |

Геометрические параметры резцов и сверл в зависимости от обрабатываемого и инструментального материала | |

Устройство, правила использования и органы управления точильно-шлифовальных станков | |

Способы, правила и приемы заточки простых резцов и сверл | |

Виды, устройство и области применения контрольно-измерительных приборов для контроля геометрических параметров резцов и сверл | |

Способы и приемы контроля геометрических параметров резцов и сверл | |

Порядок проверки исправности и работоспособности токарных станков | |

Состав и порядок выполнения регламентных работ по техническому обслуживанию универсальных токарных станков | |

Состав работ по техническому обслуживанию технологической оснастки, размещенной на рабочем месте токаря | |

Требования к планировке и оснащению рабочего места при выполнении токарных работ | |

Другие характеристики | — |

Базовая заточка токарных станков

По многочисленным просьбам, на этой странице подробно описано шлифование токарного инструмента общего назначения. Это попытка объяснить простыми словами конструкцию инструмента, терминологию и процесс заточки, необходимые для его создания. | |||||||

|

|

|

|

|

|

|

|

Это остальные три грани требуют шлифовки по двум осям каждая, однако На большинстве инструментов есть также четвертая операция шлифования, которая представляет собой радиус на кончике инструмента. | |||||||

Пронумерованные грани на этом изображении также указывают порядок, в котором вырезаются три грани. Хотя | |||||||

| Геометрия инструмента. торцевая и боковая грани имеют зазор/задний угол и другую кромку верхняя поверхность имеет два передних угла, потому что она может резать как «внутрь», так и «вдоль» | |||||||

На приведенной ниже диаграмме показана терминология, используемая для описания режущих инструментов (щелкните, чтобы увеличить изображение).

| |||||||

Разное | |||||||

| |||||||

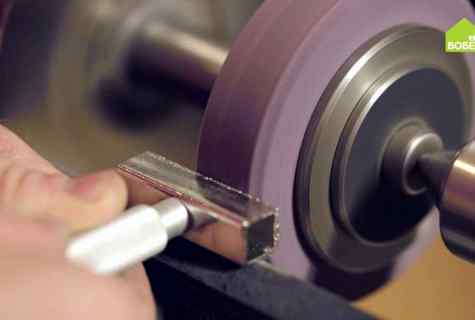

A Подставка для заточки инструмента Точное шлифование требуемых поверхностей легче достигается с помощью регулируемой шлифовальной подставки. на фото справа показана простая шлифовальная подставка, которая представляет собой только угол Здесь можно найти некоторые замечания по конструкции размалывающего лотка. | |||||||

| Последовательность заточки инструмента

На всей территории | |||||||

Первой вырезаемой гранью была боковая грань. В этом примере мы делаем обычный правый инструмент для токарного станка. | Шлифовка боковой поверхности инструмента | ||||||

шлифовальная подставка была наклонена для обеспечения необходимого бокового зазора и угол, установленный таблицей, является здесь важным углом, так как устанавливает сторону | |||||||

Вторым, который нужно было вырезать, была торцевая поверхность, показанная зеленым цветом ниже. | Шлифовка торца инструмента | ||||||

шлифовальная подставка была наклонена, чтобы получить требуемый задний угол заточки и | |||||||

Если кончик инструмента должен быть скруглен, он обрезается следующим. Это | Закругление кончика инструмента вручную | ||||||

Наконец верхняя грань была вырезана. | Готовый инструмент | ||||||

Кому | |||||||

Инструмент в действии | Это | ||||||

A workshop poster cotaining the essential tool grinding data can be downloaded by clicking the image to the левый. Пожалуйста, распечатайте, заламинируйте, поделитесь и распространите по мере необходимости. | |||||||

Sharpening Carbide Lathe Tools — A Complete Tutorial

Guides / By Charles Wilson

Last Updated on March 1, 2023 by Charles Wilson

Carbide lathe tools являются основным продуктом в токарной мастерской, потому что они острые.

Но бывают случаи, когда твердосплавные фрезы откалываются на концах, и в этот момент они бесполезны.

Это пошаговый процесс заточки твердосплавных токарных инструментов с использованием моего собственного опыта и советов.

Давайте приступим к выполнению ваших проектов по токарной обработке дерева!

Ключевые выводы

- Важно понимать различные типы твердосплавных инструментов и особенности их применения, чтобы убедиться, что вы используете правильный инструмент на каждом этапе процесса точения по дереву.

- Надлежащий захват имеет важное значение при использовании токарного инструмента. Режущие инструменты имеют решающее значение для получения чистых, четких разрезов и предотвращения прижогов или грубых разрезов.

- Угол наклона твердого сплава имеет решающее значение для получения гладкого реза на поверхности.

- Понимание того, как отрегулировать угол при повороте на одной стороне дерева, является ключевым элементом в каждом проекте.

Содержание

Токарная обработка по дереву

Токарная обработка по дереву — это то, где навыки обработки древесины приобретаются с помощью режущих и твердосплавных токарных инструментов для правильной работы с деревом.

Надлежащий захват дерева необходим для достижения оптимальных результатов при использовании токарного инструмента.

Во время практики ищите видеоролики, которые помогут вам освоить приемы правильного хвата, а также освоить токарную обработку по дереву.

Акцент на правильном захвате является важным аспектом токарной обработки дерева.

При захвате токарного инструмента он должен перемещаться горизонтально влево и вправо, когда входит в контакт со шлифовальным кругом.

Рекомендуется поэкспериментировать с различными хватами, чтобы найти наиболее подходящий для вас, так как это может привести к лучшим результатам.

Для успешной токарной обработки важно контролировать скорость шлифовального станка.

Меры предосторожности, которые следует помнить

Однако важно помнить, что токарная обработка дерева может быть ОПАСНОЙ, если не соблюдать необходимые меры предосторожности.

Всегда надевайте защитные очки, пылезащитную маску и правильный захват во время поворота.

Также важно правильно подобрать одежду, чтобы защитить себя от потенциальных опасностей. Подготовка древесины перед точением имеет решающее значение для успешного результата.

Токарная обработка дерева — это навык, для развития которого требуется время и практика, поэтому наберитесь терпения и поищите обучающие видеоролики, которые помогут вам в процессе обучения.

Что такое твердосплавные фрезы?

Как человек, работающий с деревом, мы знаем, как важно иметь острые, качественные и ухоженные инструменты.

На протяжении всей моей жизни мы использовали твердосплавные фрезы для всех наших токарных работ по дереву.

Твердосплавная фреза изготовлена из вольфрамово-углеродного сплава и благодаря своей чрезвычайной твердости и долговечности идеально подходит для различных операций резания.

Твердосплавная фреза не подведет. Вы можете использовать его для металлургии и деревообработки.

Кроме того, они всегда производят точные и чистые пропилы, что значительно облегчает токарную обработку и другие сопутствующие задачи.

Как заточить твердосплавные фрезы Токарные инструменты по дереву

Давайте рассмотрим шаги, которые необходимо выполнить, чтобы правильно заточить основные режущие инструменты.

- Проверьте, не нужно ли затачивать кусачки: Если при резке слышен сильный стук или вибрация, это самый простой способ определить.

- Подготовьте все: Традиционные масляные и водяные камни не очень хорошо работают с карбидом, так как он очень твердый. Мы советуем использовать алмазный камень. Сделайте самый верхний слой более резким. Вы не хотите изменять форму фрезы, затачивая скос. Это справедливо для всех форм фрез, включая квадратные, ромбовидные и закругленные.

- Очистка резцов: Нанесите несколько капель притирочной жидкости после укладки камня. Поместите резцы на камень. Они вращают резак по кругу, применяя мягкое давление.

Зачем нужно точить твердосплавные фрезы?

Как человек, работающий с твердосплавными токарными инструментами, вы знаете, насколько они важны для достижения точных и точных резов.

Однако, как и все инструменты, со временем он может затупиться из-за многократного использования и воздействия тепла.

Когда это произойдет, вы можете заметить, что изделия из дерева больше не совпадают и не так точны, как раньше.

Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности.

Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности. Эти углы идентифицируются как «боковой передний угол» и

Эти углы идентифицируются как «боковой передний угол» и

Эта грань имела боковой и задний передний угол.

Эта грань имела боковой и задний передний угол.