Зенкер и зенковка отличие: Зенкер и зенковка по металлу

Содержание

назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

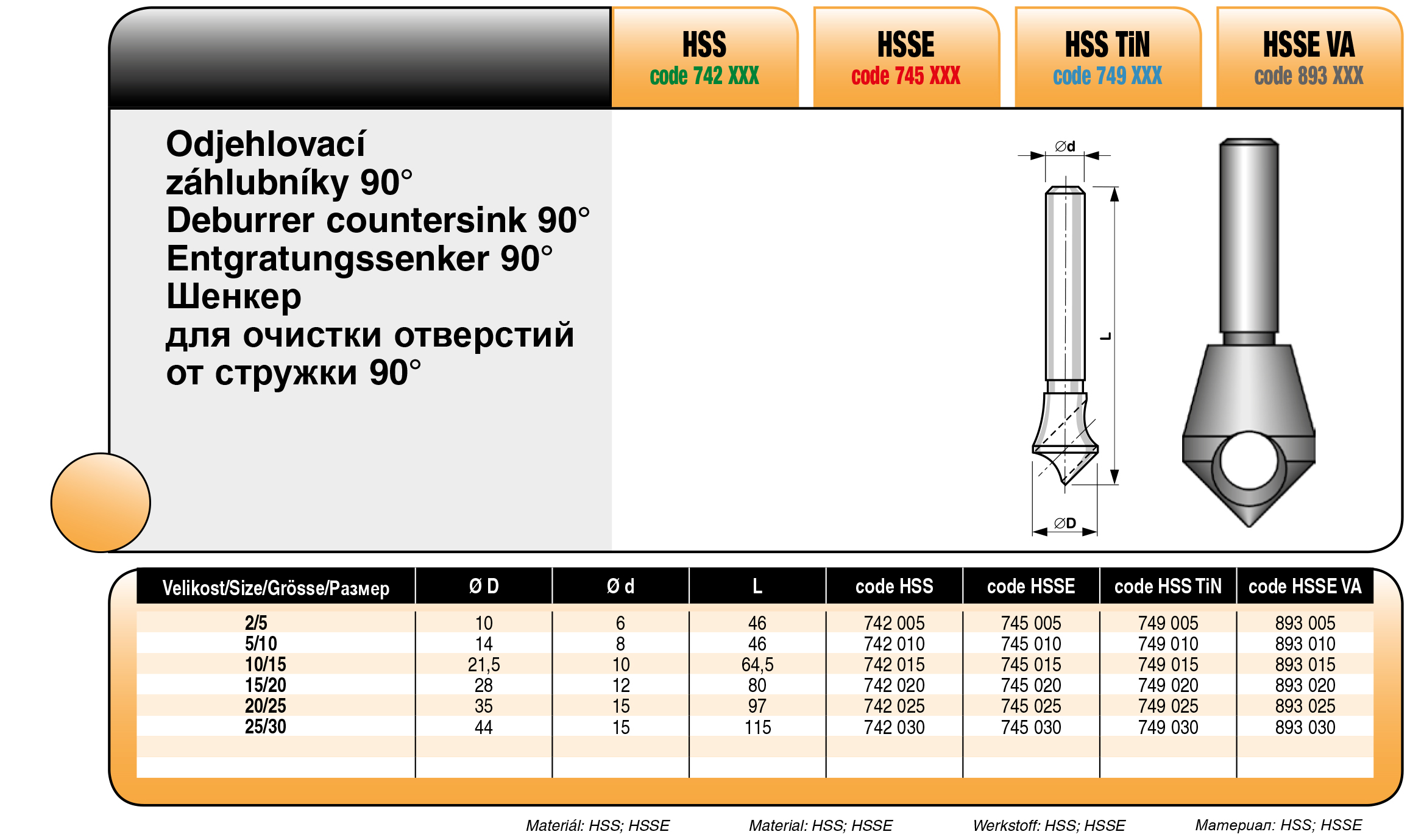

Сверло-зенкер(ступенчатое сверло) DIN8374 HSS 90°

Сверло-зенкер, Тип n HSS 900 с укороченной частью малого диаметра для сквозных отверстий Сверление и зенковка в одном процессе Указание: скорость сверления устанавливать по большому диаметру, а подачу по маленькому диаметру

| Сверло-зенкер по металлу DIN 8374 HSS 90° Ruko(Германия) | Артикул | Цена с НДС * |

| Сверло-зенкер по металлу Ruko DIN8374 HSS VAP 90° M3 3,2/6х9мм S=6мм 102601 | 102601 | 3722 |

| Сверло-зенкер по металлу Ruko DIN8374 HSS VAP 90° M4 4,3/8х11мм S=8мм 102602 | 102602 | 4320 |

| Сверло-зенкер по металлу Ruko DIN8374 HSS VAP 90° M5 5,3/10х13мм S=10мм 102603 | 102603 | 5389 |

| Сверло-зенкер по металлу Ruko DIN8374 HSS VAP 90° M6 6,4/11,5х15мм S=11,5мм 102604 | 102604 | 6066 |

| Сверло-зенкер по металлу Ruko DIN8374 HSS VAP 90° M8 8,4/15х19мм S=15мм 102605 | 102605 | 10002 |

| Сверло-зенкер по металлу Ruko DIN8374 HSS VAP 90° M10 10,5/19х23мм S=19мм 102606 | 102606 | 12689 |

*Цены действительны на 12 Ноября 2021, оптовая стоимость, условия для торг. организаций по запросу

организаций по запросу

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т. д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

Зенковки относятся к осевым, многолезвийным режущим инструментам. В технической литературе описывается два зенковок: конические и цилиндрические (цековки). Стандарты четко разделены. Есть стандарт для конических зенковок – ГОСТ 14953-80, и есть стандарт для цилиндрических — ГОСТ 25751-73. Причем стандарте для обозначения цилиндрических зенковок используется только одно название – цековки.

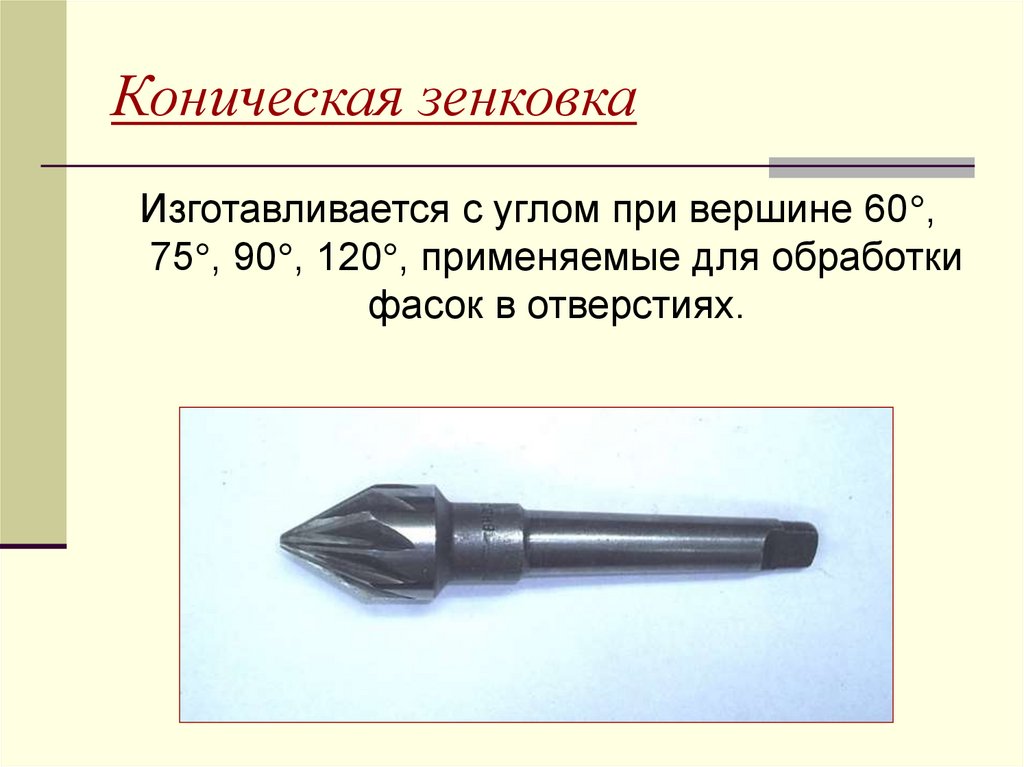

Конические зенковки

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм. Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Таблица 2. Типы

Типы

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Устройство и характеристики

Рассматриваемый инструмент состоит из трех основных элементов:

- сверла;

- зенковки;

- хвостовой части.

Профессиональные модели оснащают регулируемым ограничителем глубины сверления.

Тип используемого материала зависит от предназначения приспособлений. Например, для изготовления сверла зенковки по металлу применяют специальную быстрорежущую сталь.

По конструкции зенковки делят на два типа:

- Цилиндрическая. Обычно имеет износоустойчивое покрытие. Количество режущих элементов – от 4 до 10, исходя из диаметра приспособления. Конструкция напоминает обычное сверло.

- Коническая. Угол наклона конуса зависит от назначения модели. Параметр варьируется в диапазоне от 60 до 120º. Количество режущих кромок – от 6 до 12.

Показатель прямо связан с длиной инструмента.

Показатель прямо связан с длиной инструмента.

Независимо от типа обработки при изготовлении зенковок в качестве основного материала используют специальные сорта стали:

- инструментальные;

- быстрорежущие;

- твердосплавные;

- легированные;

- углеродистые.

Для рассверливания металлических изделий обычно используют твердосплавные сорта стали. Они отличаются высокой устойчивостью к продолжительным нагрузкам. Для обработки менее прочных поверхностей, таких как дерево или цветной металл, применяют быстрорежущие зенковки.

При работе со сложными материалами при высоких нагрузках необходимо позаботиться о дополнительном охлаждении инструмента с помощью специальных эмульсионных составов.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

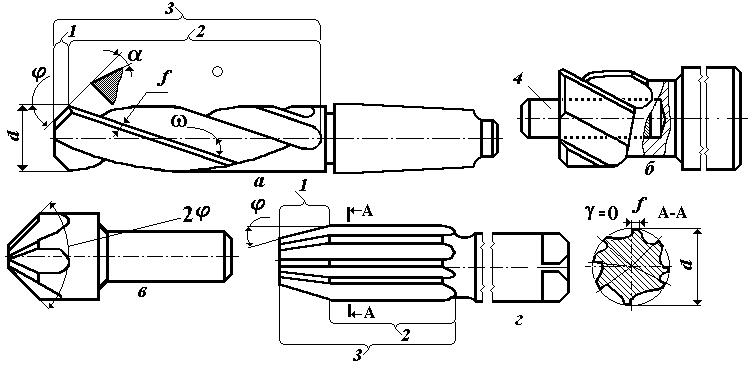

Зенкер

Зенкер

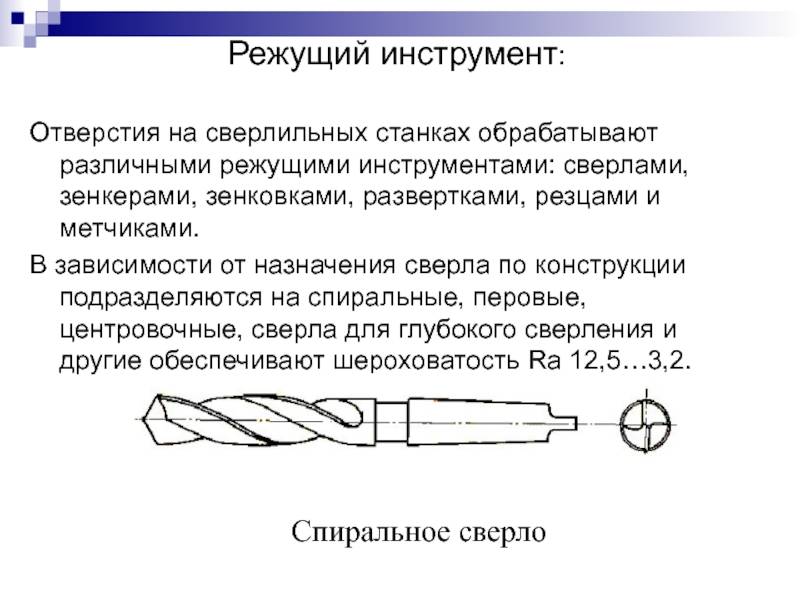

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

- Калибровка уже готовых отверстий для крепежа(болты, шпильки)

- Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

- Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

- Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Зенкер или зенковка?

Очень схожие слова и потому, многие воспринимают эти инструментами схожими по назначению. Но, увы, это далеко не так. Несмотря на схожесть зенкер и зенковка кардинально отличаются друг от друга как внешне, так и по назначению. Так в чем же отличие? Чтобы разобраться в отличии, необходимо в первую очередь понимать, что эти инструменты участвуют в разных процессах обработки металлах. А именно, зенкеры используются для зенкерования, а зенковка – для зенкования (простите уж за тавтологию). Далее более подробно.

Так в чем же отличие? Чтобы разобраться в отличии, необходимо в первую очередь понимать, что эти инструменты участвуют в разных процессах обработки металлах. А именно, зенкеры используются для зенкерования, а зенковка – для зенкования (простите уж за тавтологию). Далее более подробно.

Процесс зенкерования.

Зенкерование

— вид механической обработки резанием, в котором с помощью специальных инструментов производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Также зенкерование применяется при обработке отверстий, полученных литьём или обработкой давлением. Зенкерование является получистовой обработкой резанием. По конструкции зенкеры бывают цельными или насадными, могут иметь различные направления угла спирали (правое, левое, прямое). Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм. , цельные применяются для малых диаметров (от 12 мм.).

, цельные применяются для малых диаметров (от 12 мм.).

Говоря более простым языком, зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия. Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Процесс зенкования.

Зенкование

– это процесс обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок. По конструкции зенковки отличаются по виду. В основном цилиндрические и конические (с углами 90 и 120 гр.)

Для того, чтобы увидеть детальную разницу обрабатываемых отверстий и подобрать необходимый инструмент, посмотрите следующую схему.

А – сверление сверлом, В – Борштанга. Растачивание на токарном станке, С – зенкерование зенкером, D – развертывание развёрткой, E,F – цекование цековкой, G – зенкование зенковкой, Н – нарезка резьбы метчиком. В «Волга АС»

Вы можете приобрести весь спектр металлорежущего инструмента со склада и под заказ.

2020-02-10 08:35:30

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть.

Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам. - Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Отличие зенкования от зенкерования

Зенкование и зенкерование – это разные понятия, хоть и звучат очень похоже. Каждая технологическая операция имеет свои особенности и специфику. Под зенкованием понимается срезание достаточно большого слоя материала с заготовки для целей создания углублений, которые предназначены для скрытого установления крепежа. Кроме того, зенкование предназначено для выбора фасок. Зенкерование же представляет собой обработку внутренней поверхности материала будущего изделия для повышения точности, улучшения формы и качества в целом. Зенкер отверстие не углубляет, а лишь снимает очень тонкий слой материала, совершенствуя поверхность заготовки.

Кроме того, зенкование предназначено для выбора фасок. Зенкерование же представляет собой обработку внутренней поверхности материала будущего изделия для повышения точности, улучшения формы и качества в целом. Зенкер отверстие не углубляет, а лишь снимает очень тонкий слой материала, совершенствуя поверхность заготовки.

Зенкер

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

- Калибровка уже готовых отверстий для крепежа(болты, шпильки)

- Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

- Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

- Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

С его помощью мы можем добиться:

- Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

- Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

- Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно. В итоге происходит своего рода интенсивная шлифовка.

Видовое разнообразие этого инструмента достаточно обширно. Главный аспект – это количество режущих кромок. Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

Зачастую применяются 3 и 4. Но есть и специализированный инструментарий, задействованный в специальных производственных областях. Там, где есть нужда в высокоточной обработке. Такие приборы имеют вплоть до 8 кромок. Также классификация часто затрагивает и тип стержня. Он может быть съемным, что обычно нужно при работе с серьезным диаметром отверстий. Вплоть до 20 мм. А если производство касается небольших пазов, в районе 8-12 мм, то лучше использовать цельный прибор. Есть еще и вставной вариант, что стоит назвать промежуточным звеном между обозначенными видами.

Разница между зенковкой и зенкером

Зенковка и зенковка могут выглядеть очень похожими, но они используются для создания разных эффектов при обработке отверстий. Независимо от того, работаете ли вы над крупным промышленным проектом или над простой задачей «сделай сам», важно знать разницу между зенкерованием и зенкерованием, если вы хотите, чтобы готовый продукт выглядел профессионально. В этом сообщении блога мы объясним, как выполняются эти две операции, и рассмотрим, когда каждая из них будет наиболее подходящей для нужд вашего проекта. Читайте дальше, чтобы узнать важную информацию о сверлении, чтобы ваши отверстия выглядели великолепно!

Читайте дальше, чтобы узнать важную информацию о сверлении, чтобы ваши отверстия выглядели великолепно!

Что такое Контрбур?

Что такое зенковка?

Разница между зенковкой и зенковкой

Заключение

Что такое цековка?

- Зенковка — это тип механической обработки, направленный на создание отверстия с плоским дном в заготовке. Зенковки обычно используются для крепления винтов и других объектов с резьбой во время производства или сборки.

- Зенковка включает сверление или растачивание поверхности существующего отверстия от его центральной точки до большего диаметра, что создает пространство для нарезания резьбы и крепления.

- Зенковка часто выполняется с помощью ручных или автоматических станков и может потребовать точности для точного определения требований к размерам перед началом операции. Зенковка является неотъемлемой частью многих производственных процессов и приводит к улучшению общего качества конечного продукта.

Что такое зенковка?

Зенковка отверстий является одним из наиболее важных типов сверл, используемых в производстве и столярных работах. Зенковки используются для создания конусообразной поверхности вокруг просверленного отверстия, чтобы винты, гайки и болты могли входить заподлицо с материалом, к которому они крепятся. Сверла с зенковкой используют то же движение, что и традиционное сверление, но с дополнительным режущим действием, которое срезает углубление по мере углубления в материал. При правильном использовании отверстия с зенковкой создают гораздо более прочные соединения, чем крепления со стандартными просверленными отверстиями. Сверла с зенковкой бывают разных форм и размеров, чтобы соответствовать любому количеству материалов и проектов, требующих надежного соединения.

Разница между зенковкой и зенковкой

Зенковка и зенковка — это два разных процесса обработки.

- Зенковка — это процесс расширения верхней части отверстия, часто для установки крепежных деталей, таких как винты с головкой под торцевой ключ или более крупные винты с круглой головкой.

- Он также используется, когда другая деталь должна поместиться в то же отверстие или когда резьбовая часть недостаточно длинна, чтобы выступать через сборку. При зенкеровании используется концевая фреза, которая имеет перпендикулярный хвостовик на стороне режущего инструмента и, таким образом, создает цековку с плоским дном.

- С другой стороны, зенкерование обычно используется для создания карманов в таких материалах, как листовой металл, где головки болтов могут быть утоплены в косметических целях.

- Зенковка отличается от зенковки тем, что она создает отверстие конической формы, которое позволяет головкам болтов и гаек входить заподлицо в поверхности сборочных деталей и / или компонентов, обеспечивая бесшовную сборку между деталями.

Для зенковки требуется специальный инструмент, известный как зенковка, который имеет конические режущие кромки с коническими углами на носу, что позволяет им легко погружаться в любую среду с коническими отверстиями, такими как зенковки, фаски или угловые вырезы.

Заключение

Зенковка представляет собой цилиндрическое отверстие с плоским дном, которое расширяет другое ранее существовавшее отверстие и обычно используется для того, чтобы можно было вставить винт с головкой под ключ и установить его заподлицо или ниже уровня поверхности заготовки. Напротив, зенкер представляет собой наклонное коническое отверстие, диаметр которого увеличивается по мере того, как оно проникает глубже в заготовку; эта функция позволяет надежно вставлять в него шайбы или другие типы крепежных деталей. Хотя оба инструмента предназначены для расширения существующих отверстий, они служат разным целям и дают разные результаты. Имея в виду эту информацию, теперь вы можете выбрать подходящий инструмент для вашего следующего проекта обработки!

Что такое зенковки и их применение?

Что такое цековки и их применение?

Мы сталкиваемся со многими вопросами, касающимися производственного процесса, но один из наиболее часто задаваемых вопросов касается зенковки. Зенковка является важной операцией сверления, с которой вы должны быть знакомы. Итак, давайте углубимся во все, что вам нужно знать о зенковках.

Зенковка является важной операцией сверления, с которой вы должны быть знакомы. Итак, давайте углубимся во все, что вам нужно знать о зенковках.

Зенковки представляют собой плоскодонные расширения в основании цилиндрического отверстия. Они используются для расширения отверстия существующего отверстия и удержания крепежа. Отверстие предназначено для предотвращения разделения двух заготовок и удержания крепежа.

Некоторые причины, по которым инженеры предпочитают использовать расточенные отверстия, заключаются в том, чтобы устранить любые зазоры, которые могут вызвать проблемы в процессе производства или придать продукту эстетичный вид. На этой странице мы углубимся в зенковку и зенковку.

Что подразумевается под расточкой?

Зенковка — это процесс использования зенковки на фрезерном станке для создания отверстия поверх зазора винта. Это недавно сформированное отверстие предназначено для того, чтобы винт оставался на своем месте и не торчал.

Создание цековок достигается с помощью фрезерного станка, в котором используются сверла с наконечником. Создание цековок относительно просто. Тем не менее, вы должны знать, когда остановиться. В противном случае вы можете сделать слишком широкое отверстие и не сможете правильно закрепить застежку.

Создание цековок относительно просто. Тем не менее, вы должны знать, когда остановиться. В противном случае вы можете сделать слишком широкое отверстие и не сможете правильно закрепить застежку.

Зенковка позволяет полностью скрыть крепеж под поверхностью. Таким образом, головка застежки не мешает дизайну изделия и может сделать готовое изделие более эстетичным.

Как сделать зенковку?

Если вы хотите сделать зенковку, вот как это сделать:

- Первое, что вам нужно сделать, это поместить заготовку в тиски фрезерного станка.

- Далее вам нужно будет заменить сверло на зенковку требуемых размеров.

- Теперь вам нужно поместить направляющую в отверстие вашей заготовки.

- Включите шпиндель и дайте фрезерному станку поработать.

- Продолжайте работать, пока не достигнете требуемых размеров.

- Поместите головку винта вверх дном в расточенное отверстие и проверьте, подходит ли он без дополнительного зазора.

Зенковка – это специализированное сверло. Вы можете использовать его, чтобы легко создать отверстие для тела и головки застежки.

Вы можете использовать его, чтобы легко создать отверстие для тела и головки застежки.

Как определить размер зенковки?

Если вы хотите узнать, каких размеров должна быть ваша зенковка, вы можете измерить глубину и диаметр отверстия под винт и сравнить их с этой полезной таблицей прямо здесь .

В чем разница между зенковкой и зенковкой?

Зенковка используется для винтов с коническими головками. С другой стороны, зенкерование используется для винтов с плоской головкой.

Зенковка обеспечивает надежную посадку винтов с плоской головкой в заготовке. Зенковка создаст коническое отверстие, которое позволит головке винта хорошо сидеть на поверхности или под поверхностью. Некоторые общие углы для зенкеров: 82, 90 и 100.

Зенковка, как мы уже говорили, используется для расширения существующего отверстия, чтобы винт с конусом мог войти в отверстие и закрепить заготовки. Цековка имеет угол патронника 0 градусов.

Итак, когда вам нужно сделать выбор между зенкерованием и зенкерованием, помните, с каким типом шурупов вы работаете.