Зенкер и зенковка отличие: Зенкеры и зенковки, применение и отличия

Содержание

Зенкеры и зенковки, применение и отличия

Зенкеры и зенковки, применение и отличия

Для обработки отверстий используется несколько типов инструментов, включая зенкеры, зенковки и зенковки. Практика их использования часто сопровождается путаницей в их названиях. Например, в тендерной документации есть заказы на «зенковки», но указан ГОСТ 14953-80, который описывает конические зенковки. Эти инструменты похожи по дизайну, и есть много сходства в применении, поэтому неудивительно, что даже в технической литературе есть много примеров «свободного» обращения с терминологией.

Официальным источником терминов является ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответов на вопросы: в чем разница между зенкованием и развертыванием, зенкованием и развертыванием. Итак, давайте рассмотрим устройство и использование каждого из этих инструментов.

Зенкеры

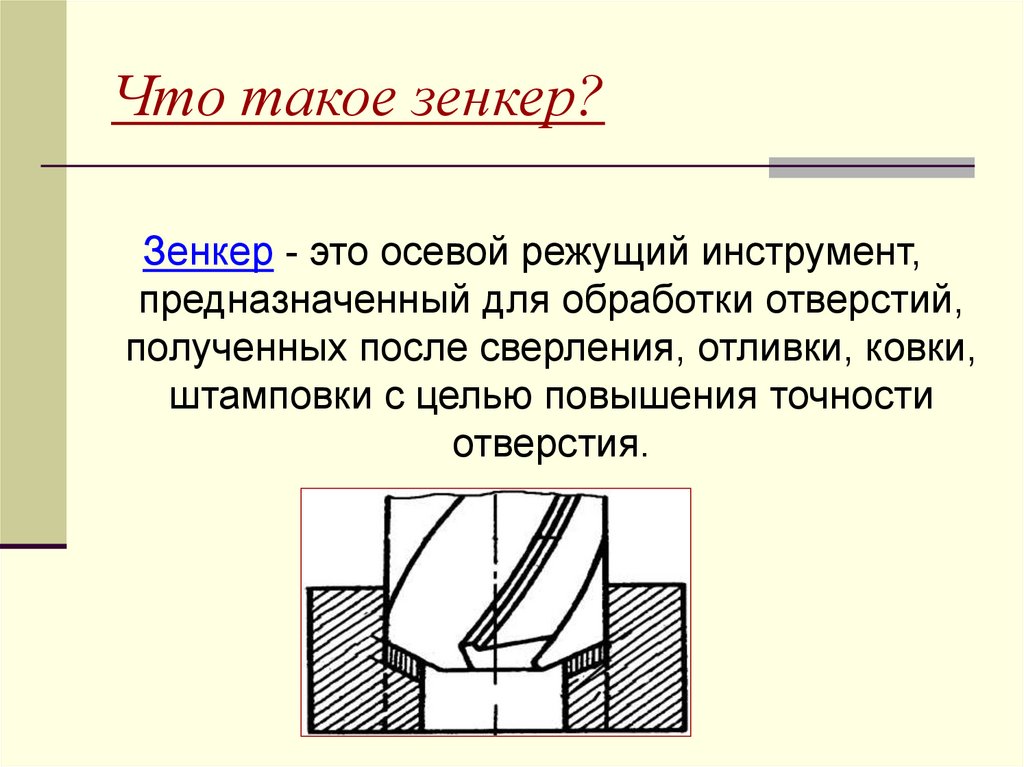

Определение

Согласно ГОСТ 25751-83 «Инструменты режущие, термины и определения», зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Следует сразу отметить, что данный тип инструмента не предназначен непосредственно для сверления отверстий. Обратите внимание, что в определении зенковки ничего не говорится об изменении формы отверстия. Это важная деталь, которая пригодится позже.

Следует сразу отметить, что данный тип инструмента не предназначен непосредственно для сверления отверстий. Обратите внимание, что в определении зенковки ничего не говорится об изменении формы отверстия. Это важная деталь, которая пригодится позже.

Конструкция зенкера

Для описания конструкции зенкеров удобно разделить их на два класса — зенкеры с хвостовиком и зенкеры с гильзой.

Зенковки с цилиндрическим и коническим хвостовиком

Конструкция этих зенкеров аналогична конструкции спиральных сверл (рис.1).

Рис.1 Зенковка с коническим хвостовиком: a) для сквозных отверстий, b) для глухих отверстий, c) со вставками из карбида вольфрама.

Инструмент также состоит из рабочей части, соединительной части (шейки) и хвостовика. Разница с дрелью заключается в форме и количестве режущих кромок рабочей части. В частности, согласно ГОСТ 12489-77, зенкеры имеют три лопасти на каждом конце и цилиндрическую поверхность.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали) или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый тип выпускается в двух вариантах: для глухих и сквозных отверстий (рис. 1, в). В зенкерах для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, в зенкерах с твердосплавными вставками φ = 60 0, во всех типах зенкеров для глухих отверстий φ = 90 0.

Кроме того, каждый тип выпускается в двух вариантах: для глухих и сквозных отверстий (рис. 1, в). В зенкерах для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, в зенкерах с твердосплавными вставками φ = 60 0, во всех типах зенкеров для глухих отверстий φ = 90 0.

Насадные зенкеры

Зенкер не имеет хвостовика. Вместо хвостовика инструмента они имеют внутренний конус для оправки (рис. 2). Этот тип конструкции также характеризуется большим количеством лопастей. В цельных зенковках по ГОСТ 12489-77 имеется четыре зуба и четыре винтовые канавки соответственно. Дальнейшее деление зенкеров на типы идентично делению хвостовиков.

Рис.2 Зенковка: a) цельный корпус, c) с твердосплавными вставками.

Область применения ЗЕНКОВКИ? В чем отличия ЗЕНКОВКИ и ЗЕНКЕРА?

Применение зенкеров

Зенкер используется в операциях зенкерования для улучшения качества отверстия — улучшения чистоты поверхности и получения более точной цилиндрической формы. Зенкер имеет цилиндрическое сечение в своей основной части. Зенкерование используется для доведения отверстий до класса точности 4 — 5 с квалитетом h21 и чистотой поверхности 5 — 6. Необходимый эффект достигается благодаря повышенной жесткости инструмента, а также большему количеству лезвий по сравнению со сверлом.

Зенкер имеет цилиндрическое сечение в своей основной части. Зенкерование используется для доведения отверстий до класса точности 4 — 5 с квалитетом h21 и чистотой поверхности 5 — 6. Необходимый эффект достигается благодаря повышенной жесткости инструмента, а также большему количеству лезвий по сравнению со сверлом.

Следует отметить, что все вышеперечисленные ГОСТы описывают зенковки только с рабочей частью цилиндрической формы. В описаниях конструкции стандартных зенкеров нет фразы «конический зенкер» и нет чертежей зенкеров с конической рабочей частью. Другими словами, результатом стандартной зенковки является цилиндрическое отверстие с фиксированным диаметром.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения’ зенковка определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видно, определение не отличается от определения зенкера, что свидетельствует о неполноте определения. В определении не содержится информации о различиях между зенкерованием и другими инструментами, поэтому мы перейдем к краткому описанию операции зенкерования, чтобы подчеркнуть разницу между зенкерованием и развертыванием.

Технологическая операция зенкования

Вычерпывание, наряду с бурением, зенкерованием, развертыванием, входит в перечень технологических операций по обработке отверстий. Каждая из этих операций имеет свой смысл и цель. Сверление используется для черновой обработки, зенкерование — для полуобработки и расширения, а развертывание — для чистовой обработки. Во всех случаях акцент делается на обработке цилиндрической поверхности.

Вышеперечисленные операции и соответствующие им инструменты используются как для обработки сквозных отверстий, так и для обработки глухих отверстий. В случае глухих отверстий сверла и зенкеры не используются для обработки торца отверстия. Сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия на коническую.

Однако существует обширный класс промышленных применений, где необходимо качественно снять фаску на входной части отверстия для получения точного цилиндрического углубления для болтов, шайб, пружин, прокладок и т.д. при обрезке торца. В других областях применения требуются стандартные конические углубления для центровых отверстий, опорные поверхности для крепежа, конические поверхности седел клапанов и т.д. С такими задачами справляется операция зенкерования, для чего был разработан специальный инструмент — зенкер.

В других областях применения требуются стандартные конические углубления для центровых отверстий, опорные поверхности для крепежа, конические поверхности седел клапанов и т.д. С такими задачами справляется операция зенкерования, для чего был разработан специальный инструмент — зенкер.

Конструкция зенковки

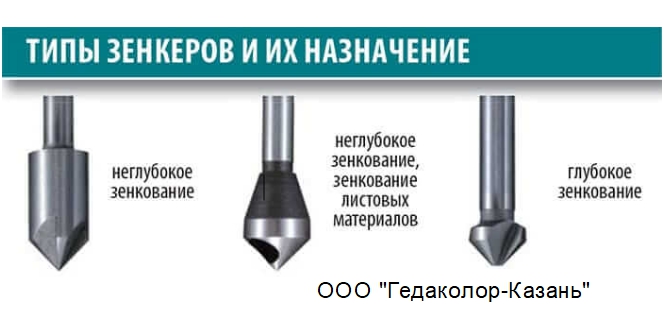

Зенковки относятся к осевым, многоточечным режущим инструментам. В технической литературе описаны два типа зенкеров: конические и цилиндрические (зенкеры). Стандарты четко разделены. Существует стандарт на конические зенковки ГОСТ 14953-80 и стандарт на цилиндрические ГОСТ 25751-73. В стандарте для обозначения зенкеров используется только одно название — зенковки.

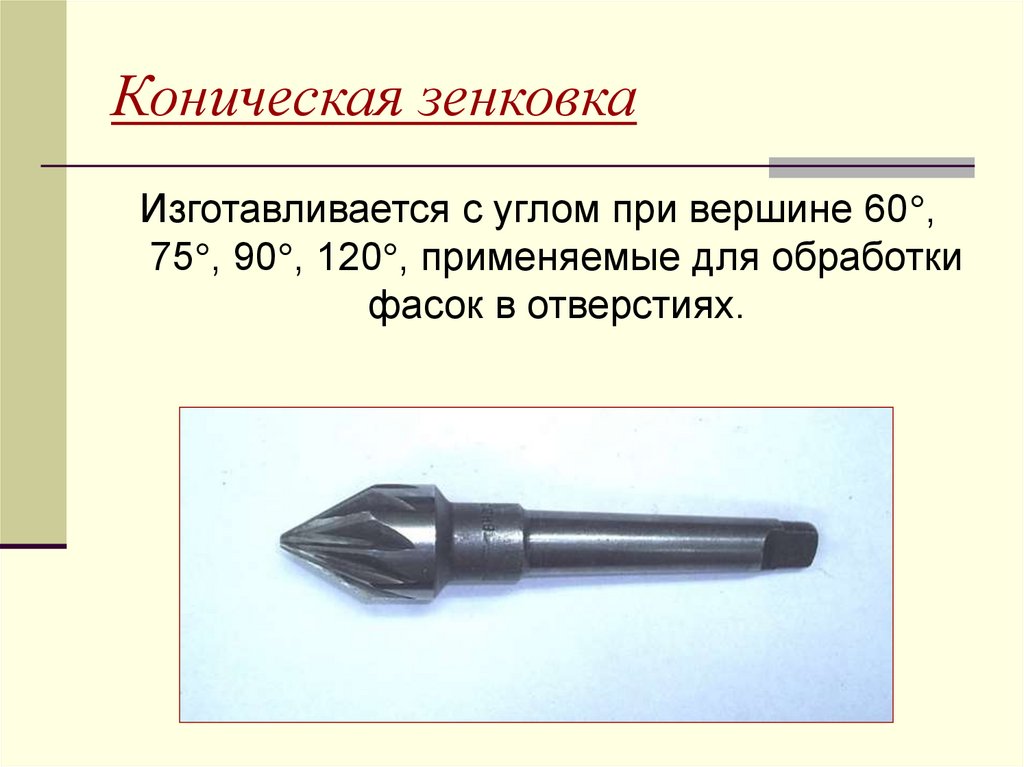

Конические зенковки

Название инструмента зависит от формы рабочей части. Зенкеры используются для снятия фасок, конических поверхностей подшипников и для изготовления центрирующих отверстий. Этот инструмент широко используется, а номенклатура стандартизирована. Типы и основные размеры этого вида инструмента описаны в ГОСТ 14953-80 «Зенкеры. Технические условия». В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических поверхностей подшипников, всего 11 типов. Классификация по назначению приведена в таблице 1, на рис.3 показана зенковка 2-го типа и зенковка для конических углублений (отверстий) типов 5,6,7.

Технические условия». В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических поверхностей подшипников, всего 11 типов. Классификация по назначению приведена в таблице 1, на рис.3 показана зенковка 2-го типа и зенковка для конических углублений (отверстий) типов 5,6,7.

Зенкер. Конструкция и назначение. Отличие от зенковки

Рис.3. Конические зенковки: a) зенковка типа 2, b) для конической зенковки.

Таблица 1 — Типы отверстий для затопления.

Зенковки используются для предварительно просверленных1 отверстий диаметром до 8 мм включительно. Конические зенкующие поверхности создаются из отверстий диаметром от 1,6 до 25,0 мм. Торцевой угол стандартных зенкеров для конических подшипников всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Правильное название этого типа — зенковка. Цилиндрическая зенковка — это «осевой многофункциональный инструмент для обработки цилиндрической и/или торцевой поверхности отверстия заготовки» (согласно ГОСТ 25751-73). Инструмент используется для обработки цилиндрических углублений под шестигранные головки винтов и болтов, шестигранные гайки с шайбами и без, под цилиндрические и полукруглые шлицевые головки болтов и под цилиндрические головки болтов с углублениями под «шестигранный ключ».

Цилиндрическая зенковка — это «осевой многофункциональный инструмент для обработки цилиндрической и/или торцевой поверхности отверстия заготовки» (согласно ГОСТ 25751-73). Инструмент используется для обработки цилиндрических углублений под шестигранные головки винтов и болтов, шестигранные гайки с шайбами и без, под цилиндрические и полукруглые шлицевые головки болтов и под цилиндрические головки болтов с углублениями под «шестигранный ключ».

Все типы зенкеров имеют в своей конструкции направляющий штифт (Рисунок 4). Этот компонент необходим для устранения радиального биения при заточке, которое приводит к искажению формы отверстия и сколам режущих кромок. Направляющие цапфы могут быть как фиксированными, так и сменными. Предпочтительнее инструмент со сменным теноном, позволяющий заменять компонент по мере его износа.

Рис.4 Зенковка: а) со сменным хвостовиком, б) с фиксированным хвостовиком.

Особенностью конструкции является обратная конусность; диаметр D равномерно уменьшается в направлении хвостовика. Для инструментов из быстрорежущей стали диаметр уменьшается по всей длине рабочей части на 0,08-0,16 мм на 100 мм длины, для инструментов с твердосплавными вставками диаметр уменьшается по длине вставки на 0,05-0,10 мм.

Для инструментов из быстрорежущей стали диаметр уменьшается по всей длине рабочей части на 0,08-0,16 мм на 100 мм длины, для инструментов с твердосплавными вставками диаметр уменьшается по длине вставки на 0,05-0,10 мм.

Стандартные зенковки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов, в зависимости от типа зенковки и способа ее установки в станке.

Все типы зенкеров, приведенные в таблице 2, выпускаются в двух исполнениях: исполнение 1 — цельные и исполнение 2 — с твердосплавными вставками.

Заключение

Чтобы избежать ошибок в терминологии, следует использовать стандарты, характерные для данного инструмента. Их содержание позволяет сделать ряд выводов:

- Конические зенковки отсутствуют. Результатом зенкерования является цилиндрическое отверстие. Конические и потайные отверстия образуются в процессе зенкования.

- Зенкеры отличаются от зенкеров тем, что имеют коническое рабочее сечение и используются для получения центрирующих отверстий, конических отверстий и зенкеров, а также конических опорных поверхностей для крепежа.

- Цилиндрические опорные поверхности для винтов и болтов изготавливаются путем зенкования. Цилиндрическая зенковка — это неправильный термин, хотя он правильно передает смысл операции.

- Наличие зенковки указывает именно на тип инструмента — зенковка.

Очевидно, что вышесказанное относится к стандартным инструментам и операциям обработки, используемым в машиностроении. Нестандартные инструменты могут использоваться в общей практике, так же как и стандартные инструменты могут использоваться для различных целей. Например, зенковка может быть выполнена с помощью обычного сверла.

С этим файлом связано 3 файл(ов). Среди них: Тк 9 Пекурова .docx, 0g6z5-ESglWET3.pdf, знание реферат.docx. Подборка по базе: Курсовая работа.Организация консультативной работы по вопросам с, Практическая работа №5 Шаталкина Т. МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева» (Филиал СибГУ в г. Лесосибирске) кафедра КОНТРОЛЬНАЯ РАБОТА Технология конструкционных материалов наименование дисциплины тема (вариант) Преподаватель ______________ ____________ Ю. В качестве инструмента для подготовки предварительно просверленного отверстия к развертыванию применяются зенкеры, позволяющие увеличивать диаметр отверстия на 0,7. ..3,0 мм. Зенкерование выполняется на сверлильных станках. Как и сверло, зенкер совершает два рабочих движения: вращательное вокруг своей оси и поступательное вдоль оси. Толщина стружки, снимаемой режущими кромками зенкера, меньше толщины стружки при сверлении, поэтому при приблизительно равных скоростях резания подачу, как и при сверлении, увеличивают в 2,5-3 раза. По устройству рабочей части зенкеры подразделяются на цельные и сборные, а по способу закрепления — на хвостовые и насадные. По форме зенкеры похожи на спиральные сверла, но имеют три или четыре режущие кромки, что позволяет обрабатывать отверстие более точно. 1 ЗЕНКЕРОВАНИЕ 1.1 Общие сведения Зенкерованием обрабатывают просверленные, штампованные и литые отверстия. В ходе этой операции отверстиям придается более правильная геометрическая форма, достигается более высокая точность, снижается шероховатость. Зенкерование может быть как промежуточным этапом обработки отверстий (получистовым, перед развертыванием), так и окончательным (чистовым). Припуск под зенкерование для отверстий диаметром от 15 до 35мм дают 1 – 1,5мм. Ручное сверлильное оборудование для зенкерования не применяется, так как оно не может обеспечить получение требуемой точности и шероховатости поверхности. При помощи зенкерования производят следующие виды работ: -увеличение размера просверленного отверстия; -обработка отверстий; -изготовление цилиндрических углублений; -изготовление конических углублений; -обработка и зачистка торцовых поверхностей, небольших углублений под шайбы. Основные правила зенкерования отверстий: -сверление и зенкерование отверстий необходимо производить с одной установки детали (заготовки) на станке, то есть, меняя только обрабатывающий инструмент; -при зенкеровании необработанных отверстий в корпусных деталях особое внимание следует обращать на надежность установки и прочность закрепления детали; -необходимо точно соблюдать величину припуска на зенкерование, руководствуясь соответствующей таблицей; -зенкерование следует производить на тех же режимах, что и сверление; -необходимо соблюдать те же правила охраны труда, что и при сверлении. Зенкование – это обработка на вершине просверленных отверстий цилиндрических или конических углублений под головки винтов и заклепок, а также фасок. Основные правила зенкования отверстий: -необходимо соблюдать правильную последовательность зенкования отверстий: вначале просверлить отверстие, а потом осуществить его зенкование; -сверление отверстия и его зенкование следует производить с одной установки заготовки (детали), сменяя только инструмент; -зенкование следует выполнять при ручной подаче зенковки и малой частоте вращения шпинделя (не более 100 об/мин) с применением эмульсии, глубину зенкования надо проверять штангенциркулем или линейкой станка; -при зенковании отверстий цилиндрической зенковкой, когда диаметр цапфы больше диаметра отверстия, необходимо вначале просверлить отверстие по диаметру цапфы, а затем зенковать отверстие. Цекование– это операция по зачистке торцевых поверхностей при обработке бобышек под шайбы, гайки, стопорные кольца. Операция производится с помощью специального инструмента – цековки, которая устанавливается на специальных оправках. Рассверливание – это операция по увеличению диаметра отверстия, просверленного ранее. В качестве инструментов для рассверливания отверстий, также как и для сверления, используются сверла. 2 ВЫПОЛНЕНИЕ ЗЕНКЕРОВАНИЯ. ВИДЫ ЗЕНКЕРОВ. -Сверлильные станки всех типов: наиболее часто. -Станки токарной группы: наиболее часто. -Расточные станки: часто как вторичная операция. -Фрезерные (горизонтальные и вертикальные): редко. В основном на фрезерных с ЧПУ (как часть программы). -Агрегатные станки: как одна из операций в автоматической линии. -Зенкерование выполняется зенкерами. Зенкер представляет собой многолезвийный (3—12 лезвий) инструмент, имеющий ось вращения, при вращении которого его лезвиями производится обработка отверстия. Основные виды зенкеров: -Зенкеры машинные цельные с метрическим конусом либо конусом Морзе; -Зенкеры насадные; -Зенковки конические и цилиндрические: снятие фасок, зенкерование «потайных» углублений для винтов и шурупов. -Зенкеры изготовляют преимущественно из быстрорежущих сталей или оснащёнными пластинами твёрдых сплавов. При зенкеровании широко применяются смазочно-охлаждающие вещества. При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

3 НАЗНАЧЕНИЕ ЗЕНКЕРОВАНИЯ

При работе с зенкерами следует учитывать условия работы: -При выполнении работ зенковой не забывайте об охлаждении и смазывании рабочей поверхности и зенковки. -При выборе зенкера, учитывайте материал с которым будете работать. -Не забывайте о возможности выбора крепления зенкера в патроне станка. -Предполагаемый объём отверстий, доступ к обрабатываемому отверстию. Зенкерование сходно с операцией рассверливания: оба процесса ведутся с готовым отверстием. Отличие состоит в том, что результат зенкерования получается более точным. В процессе операции устраняются недостатки, возникающие после штамповки, литья или сверления. Улучшаются такие показатели, как чистота поверхности, точность, достигается высокая степень соосности. Часто при формировании отверстий сверлом (особенно глубоких) наблюдается отклонение от центра из-за невысокой жесткости инструмента. Зенкер от сверла отличается тем, что имеет более высокую жесткость из-за увеличенного числа режущих зубьев. Важно, что такое отличие обеспечивает более точное направление движения инструмента, а при меньшей глубине резки наблюдается высокая чистота. При операции зенкерования получаем квалитеты 9–11, шероховатость 2,5 микрометров. Еще более точной операцией является процесс развертывания (6–9-й квалитеты, Rа 1,25– 0,25 микрометров). Это уже чистовая обработка резанием. Зенкерование отверстий – получистовая операция. Зенкерование и развертывание отверстий, если обе этих операции предусмотрены технологическим процессом, выполняются за одну установку детали на станке. Нередко путают зенкерование и зенкование отверстий и некорректно называют зенкером другой инструмент – зенковку (см. фото ниже). Зенковки, в отличие от зенкеров, имеют другую конструкцию и применяются для решения иных технологических задач. Зенковка применяется в процессе снятия фаски с верхней части отверстий, а также для получения углублений конической формы. Бывает также зенковка цилиндрическая, но такой инструмент правильнее называть цековкой. При помощи такого инструмента в деталях получают углубления соответствующей формы. Для выполнения такой зенковочной операции также может быть использован универсальный инструмент – сверло, специально совмещенное с зенковкой. Посмотрев данное видео, можно легко понять принцип работы и назначение зенковки, а также ее отличие от зенкера и других родственных инструментов для обработке отверстий. ЗАКЛЮЧЕНИЕ Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

В. Технология электоаппаратостроения / И.В. Зайцев. — М.: Выш. Школа, 2002. — 215 c. — Текст: непосредственныйТявловский, М. Д., Хмыль А.А. Технология деталей и периферийных устройств ЭВА / М.Д. Тявловский, А.А. Хмыль. — М.: Учеб. Помобие для ВУЗов, 2001. — 256 c. – Текст: непосредственныйДостанко, А.П. Технология производства ЭВМ / А.П. Достанко. — М.: Выш.школа, 2004. — 347 c – Текст: непосредственныйЗенкерование отверстий – текст: электронный / URL: https://stankiexpert.ru/tehnologii/zenkerovanie.htmlФрезерная обработка металла. – текст: электронный / Ассистентус. URL: https://stankiexpert.ru/stanki/frezernye/frezernaya-obrabotka.html В. Технология электоаппаратостроения / И.В. Зайцев. — М.: Выш. Школа, 2002. — 215 c. — Текст: непосредственныйТявловский, М. Д., Хмыль А.А. Технология деталей и периферийных устройств ЭВА / М.Д. Тявловский, А.А. Хмыль. — М.: Учеб. Помобие для ВУЗов, 2001. — 256 c. – Текст: непосредственныйДостанко, А.П. Технология производства ЭВМ / А.П. Достанко. — М.: Выш.школа, 2004. — 347 c – Текст: непосредственныйЗенкерование отверстий – текст: электронный / URL: https://stankiexpert.ru/tehnologii/zenkerovanie.htmlФрезерная обработка металла. – текст: электронный / Ассистентус. URL: https://stankiexpert.ru/stanki/frezernye/frezernaya-obrabotka.html |

|

⇐ ПредыдущаяСтр 7 из 10Следующая ⇒

Для увеличения диаметра отверстия, полученного сверлением, литьем или штамповкой, а также для получения конических и цилиндрических углублений, зачистки торцовых поверхностей бобышек и ступиц применяют следующие технологические операции: зенкерование, зенкование и цекование (рис. Зенкерованием называется процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранение отклонения от круглости и других дефектов), достижения более высокой точности (9…11-го квалитетов) и снижения шероховатости поверхности до Rа=1,25…2,5 мкм. Эта обработка может быть либо окончательной, либо промежуточной (получистовой) перед развертыванием, дающим еще более точные отверстия (6…9-го квалитетов) и шероховатость поверхности до Ra=0,16…1,25 мкм. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание. Характер работы зенкера подобен характеру работы сверла при рассверливании отверстия. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия.

По конструкции зенкера бывают цельные (рис.9.17, а) и насадные (рис. 9.17, б). Для экономии быстрорежущей стали, зенкеры также делают со вставными ножами или с припаянными пластинами твердого сплава.

Зенкованием называется процесс обработки специальным инструментом- зенковками конических углублений и фасок под головки болтов, винтов, заклепок. В отличие от зенкеров зенковки имеют режущие зубья на торце иногда и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных станках ничем не отличается от крепления сверл. Развертыванием называется процесс окончательной чистовой обработки отверстий, обеспечивающий высокую точность размеров и шероховатость поверхности в пределах Ra=1,25.

Шаг зубьев разверток (угловой шаг) неравномерный, что обеспечивает получение менее шероховатой и волнистой поверхности отверстия и уменьшает возможность образование не цилиндрического, а многогранного отверстия. Развертки, применяемые на станках, называются машинными и отличаются от ручных более короткой рабочей частью, наличием конусного хвостовика (рис. 9.18, б). Их закрепляют в плавающих (качающихся) оправках или патронах, что обеспечивает развертке возможность самоустанавливаться по оси просверленного отверстия и уменьшает разбивку отверстия. Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развертки комплектами из двух и трех штук (рис. 9.18, в). Первая развертка черновая (обдирочная), вторая промежуточная и третья чистовая (окончательная), придающая отверстию окончательные размеры и требуемую шероховатость поверхности. Основные части и геометрические параметры ручной развертки приведены на рис. 9.19. Припуск под развертывание должен быть не более 0,05…0,1 мм на сторону. Больший припуск может привести к быстрому затуплению заборной части развертки, повышению шероховатости поверхности отверстия и снижению точности обработки.

Упражнения по ручному развертыванию отверстий включают выполнение ряда приемов. В такой же последовательности производится окончательное (чистовое) развертывание.

Вороток нужно вращать медленно, плавно и без рывков. Вращение развертки в обратном направлении недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки.

Приемы развертывания ручными развертками показаны на рис.9.20, а…в.

Упражнения по машинному развертыванию производят на сверлильных станках так же, как и сверление. Развертывание лучше выполнять сразу после сверления и зенкерования при одной установке заготовки в тисках или приспособлении. Развертку закрепляют с помощью патрона или переходных втулок в конусе шпинделя станка. В ряде случаев для обеспечения более точного совпадения осей развертки закрепляют в плавающих (качающихся) державках. Скорость резания (частота вращения шпинделя) при развертывании должно быть в 2…3 раза меньше, чем при сверлении сверлом такого же диаметра. Развертывание осуществляется с механической подачей, которая зависит от диаметра развертки, материал заготовки и принимается в пределах 0,5.

Качество поверхности развернутого отверстия проверяют после тщательной протирки внешним осмотром «на свет» для обнаружения задиров, огранки, следов дробления. Точность отверстия определяют в зависимости от его размера и требуемого квалитета точности калибрами-пробками, индикаторными нутромерами, а отверстий диаметром более 50мм — микрометрическими нутромерами.

Правила техники безопасности при развертывании, зенкеровании и зенковании те же, что и при сверлении.

⇐ Предыдущая12345678910Следующая ⇒ Читайте также: |

Сравнение натяга заклепок с машинной потайной головкой 78 градусов, вбитых в отверстия, подготовленные инструментами для зенкерования 78 градусов и 82 градуса

Один из 116 отчетов в

серии:

Бюллетени NACA ограниченного доступа доступны на этом сайте.

Показаны 1-4 из

6 страниц в этом отчете.

PDF-версия также доступна для скачивания.

Описание

Отчет, в котором представлено исследование по определению того, может ли использование зенкерного инструмента с углом 78° вместо инструмента для зенкерования с углом 82° для заклепывания существенно изменить вывод, сделанный в предыдущей статье относительно размещения заклепок для обеспечения максимальной прочности.

Физическое описание

[4] с. : больной.

Информация о создании

Готтлиб, Роберт и Мандель, Мервен В.

Сентябрь 1942 года.

Контекст

Этот

отчет

входит в состав сборника под названием:

Коллекция Национального консультативного комитета по аэронавтике

а также

предоставлено отделом государственных документов библиотек ЕНТ

к

Электронная библиотека ЕНТ,

цифровой репозиторий, размещенный на

Библиотеки ЕНТ.

Его просмотрели 718 раз, из них 8 за последний месяц.

Более подробную информацию об этом отчете можно посмотреть ниже.

Поиск

Кто

Люди и организации, связанные либо с созданием этого отчета, либо с его содержанием.

Авторы

- Готлиб, Роберт

- Мандель, Мервен В.

Создатель

- Авиационная лаборатория Лэнгли

Национальный консультативный комитет по аэронавтике. Авиационная лаборатория Лэнгли

Предоставлено

Библиотеки ЕНТ Отдел государственных документов

Являясь одновременно федеральной и государственной депозитарной библиотекой, отдел государственных документов библиотек ЕНТ хранит миллионы единиц хранения в различных форматах. Департамент является членом Программы партнерства по контенту FDLP и Аффилированного архива Национального архива.

Департамент является членом Программы партнерства по контенту FDLP и Аффилированного архива Национального архива.

О |

Просмотреть этого партнера

Свяжитесь с нами

Исправления и проблемы

Вопросы

какая

Описательная информация, помогающая идентифицировать этот отчет.

Перейдите по ссылкам ниже, чтобы найти похожие элементы в электронной библиотеке.

Титулы

-

Основное название:

Сравнение затяжки 78-градусных заклепок с машинной потайной головкой, вбитых в отверстия, подготовленные инструментами для зенкерования 78 и 82 градуса.

-

Название серии:

Отчеты NACA военного времени

-

Название серии:

Бюллетени ограниченного доступа NACA

Описание

Отчет, в котором представлено исследование по определению того, может ли использование зенковки 78 градусов вместо зенковки 82 градуса для заклепывания существенно изменить вывод, сделанный в предыдущей статье относительно размещения заклепок для максимальной прочности.

Физическое описание

[4] с. : больной.

Предметы

Ключевые слова

- заклепки для самолетов

- зенкерные инструменты

Язык

- Английский

Тип вещи

- Отчет

Идентификатор

Уникальные идентификационные номера для этого отчета в электронной библиотеке или других системах.

- Присоединение или местный контроль № :

93Р22911

- URL-адрес :

http://hdl.handle.net/2060/19930093621

Внешняя ссылка - Отчет № :

НАКА-WR-L-252

- Центр аэрокосмической информации, номер :

19930093621

- Отчет № :

НАКА-РБ

- Ключ архивного ресурса :

ковчег:/67531/metadc62575

Коллекции

Этот отчет является частью следующих сборников связанных материалов.

Коллекция Национального консультативного комитета по аэронавтике

Национальный консультативный комитет по аэронавтике (NACA) был федеральным агентством США, основанным 3 марта 1915 года для проведения, продвижения и институционализации авиационных исследований. 1 октября 1958 года агентство было распущено, а его активы и персонал переданы недавно созданному Национальному управлению по аэронавтике и исследованию космического пространства (НАСА).

О |

Просмотрите эту коллекцию

Архив технических отчетов и библиотека изображений

Эта подборка материалов из Архива технических отчетов и библиотеки изображений (TRAIL) включает труднодоступные отчеты, опубликованные различными государственными учреждениями. Технические публикации содержат отчеты, изображения и технические описания исследований, выполненных для правительственных учреждений США. Темы варьируются от добычи полезных ископаемых, опреснения и радиации до более широких исследований в области физики, биологии и химии. Некоторые отчеты включают карты, раскладки, чертежи и другие материалы большого размера.

Технические публикации содержат отчеты, изображения и технические описания исследований, выполненных для правительственных учреждений США. Темы варьируются от добычи полезных ископаемых, опреснения и радиации до более широких исследований в области физики, биологии и химии. Некоторые отчеты включают карты, раскладки, чертежи и другие материалы большого размера.

О |

Просмотрите эту коллекцию

Какие обязанности у меня есть при использовании этого отчета?

Цифровые файлы

6

файлы изображений

доступны в нескольких размерах

1

файл

(.

pdf)

pdf)- API метаданных:

описательные и загружаемые метаданные, доступные в других форматах

Когда

Даты и периоды времени, связанные с этим отчетом.

Дата создания

сентябрь 1942 г.

Добавлено в цифровую библиотеку ЕНТ

17 ноября 2011 г., 17:13

Описание Последнее обновление

13 марта 2019 г.

, 13:00.

, 13:00.

Статистика использования

Когда последний раз использовался этот отчет?

Вчерашний день:

0

Последние 30 дней:

8

Всего использовано:

718

Дополнительная статистика

Взаимодействие с этим отчетом

Вот несколько советов, что делать дальше.

Поиск внутри

Поиск

Начать чтение

PDF-версия также доступна для скачивания.

Все форматы

Цитаты, права, повторное использование

Ссылаясь на этот отчет

Обязанности использования

Лицензирование и разрешения

Связывание и встраивание

Копии и репродукции

Международная структура взаимодействия изображений

Мы поддерживаем IIIF Презентация API

Распечатать/поделиться

Полезные ссылки в машиночитаемом формате.

Архивный ресурсный ключ (ARK)

- ERC Запись:

/арк:/67531/metadc62575/? - Заявление о стойкости:

/ark:/67531/metadc62575/??

Международная структура взаимодействия изображений (IIIF)

- IIIF Манифест:

/ковчег:/67531/metadc62575/манифест/

Форматы метаданных

- УНТЛ Формат:

/ark:/67531/metadc62575/metadata. untl.xml

untl.xml - DC РДФ:

/ark:/67531/metadc62575/metadata.dc.rdf - DC XML:

/ark:/67531/metadc62575/metadata.dc.xml - OAI_DC :

/oai/?verb=GetRecord&metadataPrefix=oai_dc&identifier=info:ark/67531/metadc62575 - МЕТС :

/ark:/67531/metadc62575/metadata. mets.xml

mets.xml - Документ OpenSearch:

/ark:/67531/metadc62575/opensearch.xml

Картинки

- Миниатюра:

/ark:/67531/metadc62575/миниатюра/ - Маленькое изображение:

/ковчег:/67531/metadc62575/маленький/

URL-адреса

- В текст:

/ark:/67531/metadc62575/urls. txt

txt

Статистика

- Статистика использования:

/stats/stats.json?ark=ark:/67531/metadc62575

Готтлиб, Роберт и Мандель, Мервен В.

Сравнение затяжки 78-градусных заклепок с машинной потайной головкой, вбитых в отверстия, подготовленные инструментами для зенкерования 78 и 82 градуса,

отчет,

сентябрь 1942 г.;

(https://digital.library.unt.edu/ark:/67531/metadc62575/:

по состоянию на 5 октября 2022 г.),

Библиотеки Университета Северного Техаса, цифровая библиотека ЕНТ, https://digital.library.unt.edu;

зачисление отдела государственных документов библиотек ЕНТ.

Какие существуют типы зенкеров? – Spray Gadgets

Какие существуют типы зенкеров?

Хвостовик доступен в четырех различных версиях: цилиндрический хвостовик , хвостовик с конусом Морзе, хвостовик для бит и трехгранный хвостовик. Например, хвостовик биты или хвостовик с тремя поверхностями предотвращает проскальзывание инструмента в патроне дрели и делает их идеальными для использования в ручных дрелях.

Например, хвостовик биты или хвостовик с тремя поверхностями предотвращает проскальзывание инструмента в патроне дрели и делает их идеальными для использования в ручных дрелях.

Какие три наиболее распространенные зенковки?

Зенковка «все в одном» состоит из направляющей насадки , зенковки/зенковки и ограничителя глубины, объединенных в один регулируемый инструмент.

Как выбрать зенковку?

x26гт; Простое эмпирическое правило заключается в том, чтобы выбрать зенкер, который на 50% больше диаметра отверстия. х26гт; Диаметр зенковки 1,5 x Размер болта (диаметр отверстия). х26гт; Пример: Для болта 1/4-20 умножьте диаметр (0,250) на 1,5.

В чем разница между зенкерованием и зенкерованием?

Разница между ними составляет угол, под которым сверлится большее отверстие. Большее отверстие зенковки сужается под углом; тогда как цековка просверливается прямо в материале и оставляет плоское дно между цековкой и более узким внутренним валом.

Как узнать, какую зенковку использовать?

x26гт; Простое эмпирическое правило заключается в том, чтобы выбрать зенкер, который на 50% больше диаметра отверстия. х26гт; Диаметр зенковки 1,5 x Размер болта (диаметр отверстия). х26гт; Пример: Для болта 1/4-20 умножьте диаметр (0,250) на 1,5.

Что такое зенкерные отверстия?

Зенковка создает коническое отверстие, соответствующее углу винта, так что, когда винт полностью закручен, головка будет находиться на одном уровне или немного ниже поверхности. Зенковка используется для увеличения отверстия отверстия, образуя плоское дно, чтобы винт с головкой под торцевой ключ входил заподлицо с поверхностью детали.

Что такое зенкер в машиностроении?

Зенковка — это процесс, при котором создается V-образная кромка вблизи поверхности отверстия. Он часто используется для снятия заусенцев с просверленного или резьбового отверстия или для того, чтобы головка винта с потайной головкой располагалась заподлицо или под поверхностью. Концевые фрезы для снятия фаски обычно используются для изготовления зенкеров при фрезеровании с ЧПУ.

Концевые фрезы для снятия фаски обычно используются для изготовления зенкеров при фрезеровании с ЧПУ.

Что такое зенковки?

Зенковка — это режущий инструмент, который прорезает коническое отверстие в основном материале и может использоваться для различных целей. Основное использование зенкеров — вырезать отверстие, чтобы головка винта или болта с потайной головкой при закреплении в отверстии располагалась ниже или заподлицо с поверхностью основного материала.

Какой самый распространенный угол зенковки?

Хвостовик доступен в четырех различных версиях: цилиндрический хвостовик, конус Морзе, хвостовик биты и трехгранный хвостовик. Например, хвостовик биты или хвостовик с тремя поверхностями предотвращает проскальзывание инструмента в патроне дрели и делает их идеальными для использования в ручных дрелях.

Для чего используются 60-градусные зенкеры?

Угол 82xb0

Какие инструменты используются для зенкования?

60-градусные зенкеры прорезают конические отверстия с углами 60 градусов на их переднем конце в заготовках, позволяя закреплять в них потайные болты, винты или заклепки с углами 60 градусов.

Зенковка какого размера мне нужна для винта №8?

Винт #8 вкручивается в направляющее отверстие 11/64 дюйма в лиственной древесине и 7/64 дюйма в мягкую древесину. Отверстие в этой зенковке 11/64.

Нужна ли мне специальная насадка для зенкерования?

Самый простой способ: Используйте сверло с зенковкой Самый простой способ зенковать винт — это купить сверло, которое просверливает направляющее отверстие и одновременно создает зенковку. Вы можете подобрать комплект за 20 долларов. Получив набор зенкерных сверл, выполните следующие действия: 1.

Зенковка какого размера для винта №10?

Хвостовик доступен в четырех различных версиях: цилиндрический хвостовик , хвостовик с конусом Морзе, хвостовик для бит и трехгранный хвостовик. Например, хвостовик биты или хвостовик с тремя поверхностями предотвращает проскальзывание инструмента в патроне дрели и делает их идеальными для использования в ручных дрелях.

Для чего предназначены зенкерные и зенкерные сверла?

Зенковка создает коническое отверстие, соответствующее углу винта, так что, когда винт полностью закручен, головка будет находиться на одном уровне или немного ниже поверхности. Зенковка используется для увеличения отверстия отверстия, образуя плоское дно, чтобы винт с головкой под торцевой ключ входил заподлицо с поверхностью детали.

Зенковка используется для увеличения отверстия отверстия, образуя плоское дно, чтобы винт с головкой под торцевой ключ входил заподлицо с поверхностью детали.

В чем разница между точечной нарезкой и зенковкой?

Разница между зенковкой и точечной наплавкой заключается в том, что цековая поверхность обычно имеет уступ на дне расширенного отверстия, а точечная поверхность плоская и всегда расположена под прямым углом к оси отверстия.

Для чего используется зенковка?

Зенковка используется для обеспечения того, чтобы винты или крепежные детали с плоской головкой плотно прилегали к заготовке. Зенковка используется для выполнения конических отверстий, соответствующих наклонному контуру на нижней части винтов с плоской головкой с коническими головками.

Есть ли разница между просверленным отверстием и расточенным отверстием?

Просверлено так, чтобы невыпадающая головка или любое другое крепление с квадратными выступами плавно погружались в просверленный материал. Отверстие с потайной головкой, с другой стороны, представляет собой большой тупоугольный рельеф или скос, просверленный на краю круглого отверстия и предназначенный для крепления с потайной головкой, такой как заклепки и винты

Отверстие с потайной головкой, с другой стороны, представляет собой большой тупоугольный рельеф или скос, просверленный на краю круглого отверстия и предназначенный для крепления с потайной головкой, такой как заклепки и винты

Как выбрать зенкерное сверло?

Вы захотите выберите зенкер, который больше размера болта отверстия. Диаметр зенковки в 1,5 раза больше размера болта и диаметра отверстия. Пример: Болт 1/4-20, кратный диаметру (0,250) x 1,5 0,375.

Как определить отверстия с потайной головкой?

Хвостовик доступен в четырех различных версиях: цилиндрический хвостовик , хвостовик с конусом Морзе, хвостовик для бит и трехгранный хвостовик. Например, хвостовик биты или хвостовик с тремя поверхностями предотвращает проскальзывание инструмента в патроне дрели и делает их идеальными для использования в ручных дрелях.

Является ли зенкер частью отверстия?

Зенковка (обозначение: u2335) представляет собой коническое отверстие, вырезанное в изготовленном объекте, или резец, используемый для вырезания такого отверстия.

В чем разница между зенковкой и зенковкой?

Разница между ними составляет угол, под которым сверлится большее отверстие. Большее отверстие зенковки сужается под углом; тогда как цековка просверливается прямо в материале и оставляет плоское дно между цековкой и более узким внутренним валом.

В чем преимущество зенкования отверстий?

Зенковка выполняется путем проделывания конусообразного отверстия, которое позволяет крепежу с плоской головкой сидеть заподлицо при установке. Этот номер предотвращает заедание или повреждение верхней части крепежного элемента, что может произойти, если он не находится на одном уровне с поверхностью.

Где используется зенковка?

Зенковки могут использоваться во многих инструментах, таких как ручные дрели или сверлильные станки, фрезерные и токарные станки. Они эффективно режут многие материалы, включая металл, пластик и дерево, и идеально подходят для стекольной и оконной промышленности.

Для чего нужна зенковка?

Зенковка используется для обеспечения того, чтобы винты или крепежные детали с плоской головкой плотно прилегали к заготовке. Зенковка используется для выполнения конических отверстий, соответствующих наклонному контуру на нижней части винтов с плоской головкой с коническими головками.

Материалы для зенкования самолетов | Cutting Tool Engineering

| Более широкое использование титана и абразивных композитов в авиационной промышленности привело к разработке зенкеров нового поколения. |

Основным навыком производителей самолетов является умение скрепить вместе два куска материала таким образом, чтобы они не разлетелись на скорости 3 Маха при повороте на 90°. Это требует точной подготовки отверстия перед вставкой крепежа, в частности, зенкерования.

В конце 1930-х годов была разработана клетка для микростопов. В узел ввинчивается зенкер с резьбовым стержнем, который приводится в действие двигателем ручной дрели и позволяет механику регулировать глубину зенковки с шагом 0,001 дюйма с хорошей точностью и воспроизводимостью. Базовая конструкция узлов микростопора имеет за последние 60 лет мало что изменилось.Однако сегодняшние блоки микростопов намного прочнее и точнее, в них используется усовершенствованная технология подшипников для достижения более высоких скоростей вращения, необходимых для современных экзотических материалов (рис. 1)9.0006

Базовая конструкция узлов микростопора имеет за последние 60 лет мало что изменилось.Однако сегодняшние блоки микростопов намного прочнее и точнее, в них используется усовершенствованная технология подшипников для достижения более высоких скоростей вращения, необходимых для современных экзотических материалов (рис. 1)9.0006

Производители самолетов заинтересованы в улучшенных версиях этих ручных инструментов, несмотря на автоматизацию их процессов. Автоматизированное крепление становится все более популярным, поскольку машины разрабатываются с возможностью обработки больших панелей. Например, крыло можно собрать на очень большом станке Gem-Cor, большом приспособлении, на которое устанавливается крыло. Предварительно запрограммированный робот просверливает и зенкерует отверстие за одну операцию с помощью комбинированного сверла/зенковки (робот также вставляет крепеж и при необходимости отрезает головку крепежа).

Тем не менее, подавляющее большинство зенкования отверстий по-прежнему выполняется отдельной операцией с использованием ручных микростопорных клетей, поскольку в большинстве случаев создание машины, достаточно большой для работы с крупными деталями самолета, нецелесообразно.

| Рис. 1: Клетка с микростопом, используемая для ручного зенкерования. |

Новые материалы, новые инструменты

В прошлом самолеты строились в основном из алюминия. Зенкеры из быстрорежущей стали с 2 или 3 зубьями были отраслевым стандартом. С появлением титана и других прочных и абразивных материалов твердосплавные инструменты с 2 и 3 лезвиями начали проникать в промышленность. Современные композитные материалы являются еще более абразивными и требуют использования режущих кромок из поликристаллического алмаза (PCD).

Резьбовые зенкеры поставляются со съемными или встроенными направляющими. Преобладает стиль интегрального пилота (рис. 2), потому что он имеет контролируемый радиус скругления на пересечении угла и пилота, который обычно используется в авиационной промышленности для зенкерования. Эта конструкция устраняет острый угол, который является точкой напряжения на инструменте. Радиус шлифуется одновременно с пилотом, чтобы обеспечить касание.

Радиус шлифуется одновременно с пилотом, чтобы обеспечить касание.

В большинстве случаев, если бы такой радиус был отшлифован в инструмент со съемным пилотом, пользователь мог бы использовать пилот только одного размера для этого инструмента. Это устраняет главное преимущество инструмента со сменными направляющими — позволяет использовать множество различных направляющих, поэтому для каждого размера отверстия не требуется отдельная зенковка. И если направляющая не выровнялась правильно из-за биения в отверстии или хвостовике направляющей, пользователь может забить отверстие или получить неполный радиус в заготовке.

| Рис. 2: Твердосплавный зенкер со встроенным пилотом. |

Твердосплавная версия инструмента со встроенным пилотом изготавливается двумя способами: с твердосплавным наконечником, в котором режущие кромки выполнены из карбида, а пилот — из быстрорежущей стали; или сплошной карбид, в котором весь передний конец инструмента выполнен из карбида. Инструмент с твердосплавным наконечником дешевле, но имеет меньший срок службы по сравнению с цельным инструментом из-за износа направляющей из быстрорежущей стали. Чем более абразивный материал заготовки, тем короче срок службы инструмента. Цельнотвердосплавный инструмент лучше, если учитывать стоимость отверстия, а не стоимость инструмента.

Инструмент с твердосплавным наконечником дешевле, но имеет меньший срок службы по сравнению с цельным инструментом из-за износа направляющей из быстрорежущей стали. Чем более абразивный материал заготовки, тем короче срок службы инструмента. Цельнотвердосплавный инструмент лучше, если учитывать стоимость отверстия, а не стоимость инструмента.

Работа с композитами

Более широкое использование композитных материалов в авиационной промышленности привело к изменению типа и конфигурации используемых сегодня зенкеров. Основное изменение заключалось в более высоких степенях зазора — от 16° до 20° на инструменте с ПКА по сравнению с 6°-10° на инструменте из карбида титана или от 3° до 4° на инструменте из быстрорежущей стали для стали. Инструменты, предназначенные для резки Kevlar®, дополнительно имеют широкую изогнутую канавку в сочетании с большим задним углом.

Для композитов PCD является оптимальным инструментальным материалом. При работе с композитными материалами HSS обычно вообще не работает из-за сильного износа инструмента. Твердый сплав будет работать, но со значительно меньшим сроком службы инструмента по сравнению с его характеристиками при работе с титаном. Тем не менее, иногда необходимо использовать карбид, а не PCD, когда определенная геометрия, необходимая для режущего инструмента, не может быть достигнута с заготовками из PCD — например, сверло или радикально загнутая поверхность для зенковки без заусенцев в кевларе. В Таблице 1 приведены рекомендуемые материалы режущего инструмента для различных материалов заготовок.

Твердый сплав будет работать, но со значительно меньшим сроком службы инструмента по сравнению с его характеристиками при работе с титаном. Тем не менее, иногда необходимо использовать карбид, а не PCD, когда определенная геометрия, необходимая для режущего инструмента, не может быть достигнута с заготовками из PCD — например, сверло или радикально загнутая поверхность для зенковки без заусенцев в кевларе. В Таблице 1 приведены рекомендуемые материалы режущего инструмента для различных материалов заготовок.

PCD нельзя использовать в черных материалах. Поскольку он основан на углероде, при нагревании он станет единым целым с заготовкой. Таким образом, он ограничен применением цветных металлов и композитов. Для обработки черных металлов требуются инструменты из карбида или быстрорежущей стали.

| ||||||||||||||||||||||||||||||||

Таблица 1: Рекомендации по инструментальным материалам для различных авиационных материалов. | ||||||||||||||||||||||||||||||||

СОЖ не следует применять при зенкеровании композитов инструментами из ПКА. СОЖ имеет тенденцию вступать в реакцию с композитом и вызывать расслоение. Да и не нужно, потому что у PCD очень хорошие теплопередающие характеристики. При использовании карбида на композитах может помочь распыление холодного воздуха.

| Рис. 3: Закругленная зенковка из поликристаллического алмаза со сменными лезвиями и направляющими. |

PCD Shapes Up

Одной из проблем, с которыми сталкиваются мастерские при работе с PCD, является ограниченная возможность шлифования инструмента определенной геометрии. Но компания Craig Tools Inc., Эль-Сегундо, Калифорния, разработала инструмент, решающий эту проблему — Versi-Sink, зенковку со сменным лезвием, съемным пилотом и резьбовым хвостовиком (рис. 3). В отличие от других зенкеров из поликристаллического алмаза, инструмент со сменными лезвиями имеет регулируемый радиус закругления. Обычно такой радиус скругления трудно получить на зенкере из поликристаллического алмаза, особенно в конфигурации с двумя канавками, без изменения высоты кромки. Крейг добился этого, затачивая лезвия по отдельности на специальном станке, а затем механически удерживая лезвия в теле. Versi-Sink принимает сменные лезвия с контролируемым радиусом или сменные прямые лезвия для использования, когда радиус не требуется. Инструмент можно использовать в конфигурации с 1 или 2 зубьями. Пилот также является заменяемым, так что по мере его износа или изменения размера обрабатываемого отверстия можно установить новый пилот и использовать тот же набор лезвий. Радиус останется касательной к диаметру пилота, поскольку вставка располагается на шлифованной поверхности хвостовика пилота и может быть установлена механиком без использования оптического компаратора. Это обеспечивает большую универсальность, чем традиционная зенковка со съемным пилотом.

Обычно такой радиус скругления трудно получить на зенкере из поликристаллического алмаза, особенно в конфигурации с двумя канавками, без изменения высоты кромки. Крейг добился этого, затачивая лезвия по отдельности на специальном станке, а затем механически удерживая лезвия в теле. Versi-Sink принимает сменные лезвия с контролируемым радиусом или сменные прямые лезвия для использования, когда радиус не требуется. Инструмент можно использовать в конфигурации с 1 или 2 зубьями. Пилот также является заменяемым, так что по мере его износа или изменения размера обрабатываемого отверстия можно установить новый пилот и использовать тот же набор лезвий. Радиус останется касательной к диаметру пилота, поскольку вставка располагается на шлифованной поверхности хвостовика пилота и может быть установлена механиком без использования оптического компаратора. Это обеспечивает большую универсальность, чем традиционная зенковка со съемным пилотом.

Если не требуется радиус закругления, можно использовать двухканавую зенковку из поликристаллического алмаза с паяным наконечником (рис. 4). Конструкция с 2 канавками обычно предпочтительнее конструкций с 1 или 3 канавками. Баланс и режущее действие превосходны, если инструмент имеет хорошую высоту режущей кромки. Если одна канавка будет выступать слишком сильно, то получится дребезжание и яйцевидные отверстия. В прошлом эта проблема была более распространенной, поэтому пользователи выбирали зенкеры с 1 канавкой из поликристаллического алмаза, чтобы избежать этой проблемы и минимизировать стоимость алмаза.

4). Конструкция с 2 канавками обычно предпочтительнее конструкций с 1 или 3 канавками. Баланс и режущее действие превосходны, если инструмент имеет хорошую высоту режущей кромки. Если одна канавка будет выступать слишком сильно, то получится дребезжание и яйцевидные отверстия. В прошлом эта проблема была более распространенной, поэтому пользователи выбирали зенкеры с 1 канавкой из поликристаллического алмаза, чтобы избежать этой проблемы и минимизировать стоимость алмаза.

| Рис. 4: Нерадиусная зенковка из поликристаллического алмаза со сменными лезвиями и направляющими. |

Зенковка из паяного поликристаллического алмаза с двумя канавками легко ремонтируется при наличии у пользователя соответствующего оборудования. Эти инструменты, как и все инструменты с ПКА, имеют очень большие задние углы, которые необходимо поддерживать при переточке инструмента, чтобы предотвратить резкое снижение производительности. Эта проблема часто возникает, когда пользователь пытается обслуживать эти инструменты самостоятельно. PCD чрезвычайно трудно шлифовать на стандартном инструментально-шлифовальном станке. Пытаясь просто очистить режущую кромку, оператор может уменьшить величину зазора, удалив меньше материала, чтобы облегчить работу. Эта практика эффективно уменьшает зазор на режущей кромке. Поэтому, как правило, гораздо выгоднее отправить инструмент обратно производителю для восстановления.

Эта проблема часто возникает, когда пользователь пытается обслуживать эти инструменты самостоятельно. PCD чрезвычайно трудно шлифовать на стандартном инструментально-шлифовальном станке. Пытаясь просто очистить режущую кромку, оператор может уменьшить величину зазора, удалив меньше материала, чтобы облегчить работу. Эта практика эффективно уменьшает зазор на режущей кромке. Поэтому, как правило, гораздо выгоднее отправить инструмент обратно производителю для восстановления.

Стоимость за отверстие

Ниже приведено сравнение стоимости за отверстие для графит-эпоксидно-ламинированного покрытия:

США каждый, без переточки

США каждый, без переточки Быстрорежущие зенкеры с цельным пилотом и резьбовым хвостовиком, вероятно, никогда не будут полностью сняты с производства, но существует определенная тенденция к увеличению количества инструментов из карбида и поликристаллического алмаза. Шок от PCD постепенно проходит по мере того, как экономия затрат на отверстие становится все более широко признанной. Многие компании столкнулись с тем, что их затраты на скоропортящиеся инструменты резко возросли, поскольку они закупают все больше и больше твердосплавных инструментов для удовлетворения потребностей своих мастерских и получают все меньше и меньше отверстий на инструмент из-за увеличения применения композитных материалов. Инструмент PCD становится гораздо более привлекательным как средство снижения затрат и повышения производительности за счет значительного сокращения количества смен инструмента и радикально большего количества отверстий на инструмент.

Шок от PCD постепенно проходит по мере того, как экономия затрат на отверстие становится все более широко признанной. Многие компании столкнулись с тем, что их затраты на скоропортящиеся инструменты резко возросли, поскольку они закупают все больше и больше твердосплавных инструментов для удовлетворения потребностей своих мастерских и получают все меньше и меньше отверстий на инструмент из-за увеличения применения композитных материалов. Инструмент PCD становится гораздо более привлекательным как средство снижения затрат и повышения производительности за счет значительного сокращения количества смен инструмента и радикально большего количества отверстий на инструмент.

Индустрия режущих инструментов может рассчитывать на более широкое использование композитов во всех областях производства. В авиационной промышленности это означает продолжающийся переход к твердосплавным инструментам, инструментам из поликристаллического алмаза и инструментам с покрытием. Стоимость за отверстие всегда будет решающим фактором при выборе режущего инструмента.

А.docx, контрольная работа Макроэкономическое планирование и прогнозиров, Самостоятельная работа.docx, Практическая работа 2.doc, Грачева Д.С. Проверочная работа №2.docx, Самостоятельная работа по теме 3.4 Культура России в XVIII- XIX , Карта компетенции по дисциплине Нормальная физиология.. Специаль, Проверочная работа № 3 Счастная Д.С..docx, Самостоятельная работа обучающегося — МСПЗ — Социология.docx

А.docx, контрольная работа Макроэкономическое планирование и прогнозиров, Самостоятельная работа.docx, Практическая работа 2.doc, Грачева Д.С. Проверочная работа №2.docx, Самостоятельная работа по теме 3.4 Культура России в XVIII- XIX , Карта компетенции по дисциплине Нормальная физиология.. Специаль, Проверочная работа № 3 Счастная Д.С..docx, Самостоятельная работа обучающегося — МСПЗ — Социология.docx jRa 2,5. Эта обработка может быть либо окончательной, либо промежуточной (полу- чистовой) перед развертыванием. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание.

jRa 2,5. Эта обработка может быть либо окончательной, либо промежуточной (полу- чистовой) перед развертыванием. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание.

Заключительная операция – рассверливание отверстия на заданный размер.

Заключительная операция – рассверливание отверстия на заданный размер.

Если обрабатываете цветной металл или изделия из стали, применять смазывание и охлаждение не обязательно.

Если обрабатываете цветной металл или изделия из стали, применять смазывание и охлаждение не обязательно. При сверлении отверстий можно получить квалитеты 11–12, шероховатость поверхности отверстия Rz 20 микрометров.

При сверлении отверстий можно получить квалитеты 11–12, шероховатость поверхности отверстия Rz 20 микрометров.

9.1).

9.1).

..0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

..0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

..2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках.

..2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках.