Зенкерование отверстий это: Технология зенкования и зенкерования отверстий

Содержание

назначение, виды, процесс, отличие от зенкования

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Содержание

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

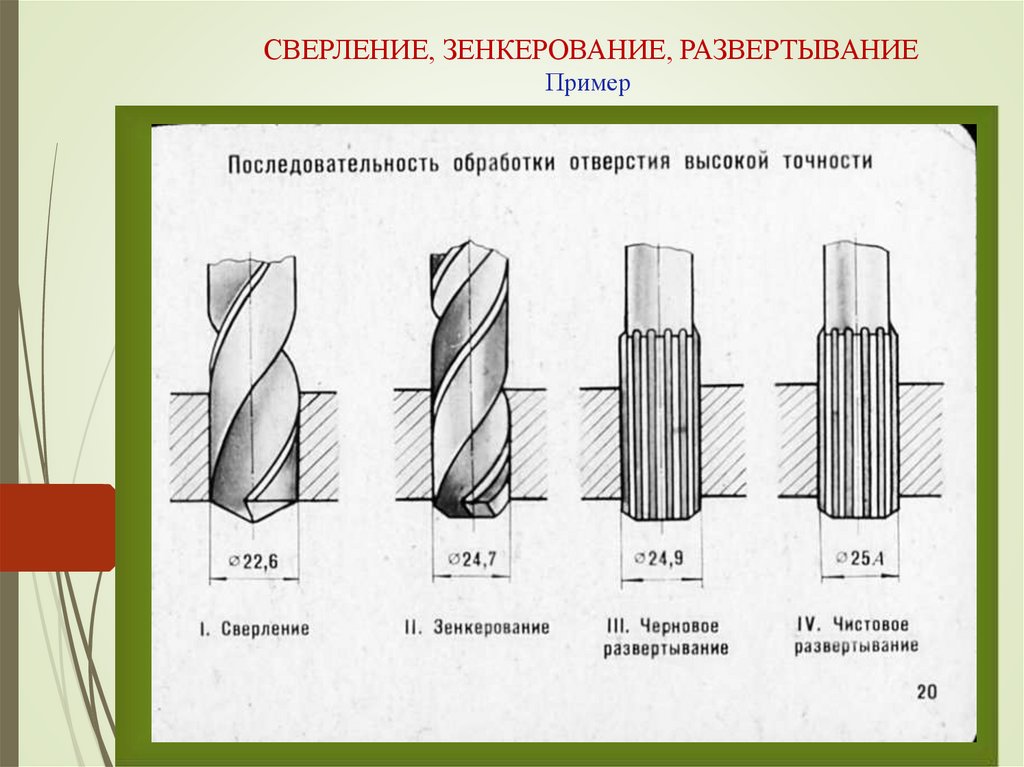

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий.

На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

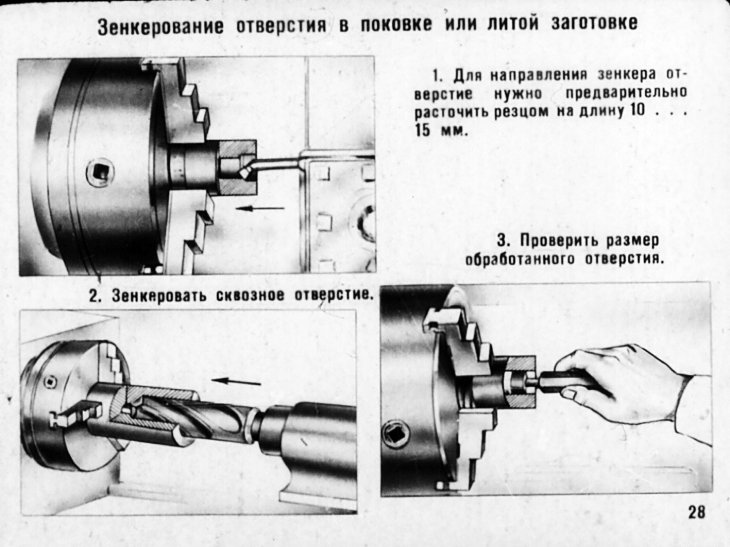

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

| Класс точности | Квалитет (отв./вал) | Допуск для Ø18-30 мм (отв./вал), мкм |

| 1 | 6/5 | 13/9 |

| 2 | 7/6; 7/7 | 21/13 |

| 2а | 8/7; 8/8 | 33/21 |

| 3 | 9/8; 9/9 | 52/33 |

| 3а | 10/10 | 84/84 |

| 4 | 11/11 | 130/130 |

| 5 | 12/12 | 210/210 |

| 7 | 14/14 | 520/520 |

| 8 | 15/15 | 840/840 |

| 9 | 16/16 | 1300/1300 |

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

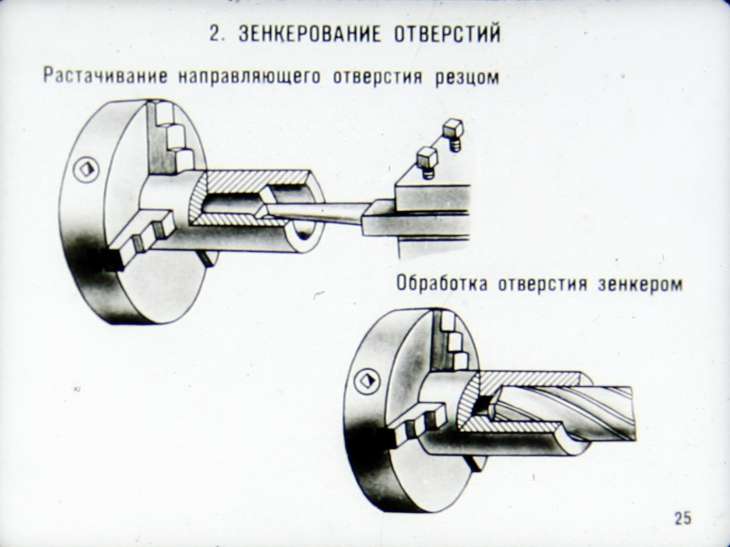

2.1.2. Зенкерование отверстий

Зенкерование

применяют для обработки предварительно

полученного отверстия литьем, прошивкой

или сверлением. Инструментом служит

зенкер. Зенкеры в зависимости от их

назначения подразделяются на цилиндрические

и конические.

Для

обработки фасок в отверстиях применяют

зенковки (рис.13, а),

а для исполнения цилиндрических и

торцовых поверхностей под головки

заклепок, винтов, болтов и гаек –

цековки (рис. 13, б).

Рис.

13. Схемы зенкерования: а

– фасок зенковкой;

б

– торцовых поверхностей цековкой

Зенкеры

в зависимости от их назначения

подразделяются на спиральные, конические

и цилиндрические.

Зенкеры

диаметром 12–35 мм изготавливают

цельными с коническими хвостовиками и

с тремя режущими зубьями, а диаметром

35–60 мм выполняют насадными с четырьмя

или шестью режущими зубьями.

Насадные

зенкеры диаметром 60–175 мм выполняют со

стальными рифлеными ножами или с

пластинами из твердых сплавов. Для

Для

обеспечения заданной точности и устранения

увода оси инструмента применяют

кондукторы с верхним, нижним или двойным

ориентированием (рис.14).

Верхнее направление зенкера 1

во втулке кондуктора 2

обеспечивает его ориентацию специальной

цилиндрической направляющей (рис. 14,

а).

Нижнее направление

осуществляется втулкой 2,

расположенной под деталью 3

(рис. 14, б).

Двойное направление зенкера рекомендуется

применять при обработке отверстий

диаметром свыше 25 мм (рис. 14, в).

Рис.

14. Направление зенкера в кондукторных

втулках:

а

– верхнее; б

– нижнее; в

– двойное

Для

того чтобы исключить погрешность оси

отверстия, связанную с биением оси

шпинделя станка относительно оси

направляющих втулок, зенкер со шпинделем

станка обычно соединяют посредством

шарнира.

Припуск

под зенкерование равен примерно 0,1

диаметра отверстия.

Зенкерование

отверстия после литья или штамповки

обеспечивает 13-й квалитет точности, а

после сверления или чернового растачивания

– 11–12-й квалитет, шероховатость

поверхности Rz = 10…25 мкм.

Развертывание

– это основной способ обработки отверстия

8–9-го квалитета точности (при обработке

двумя развертками достигают 5–7-го

квалитета точности) с шероховатостью

поверхности Ra = 0,15…2,5 мкм

в материале твердостью HRC

≤ 40.

Инструмент –

развертка – отличается от зенкера

большим числом зубьев и меньшими углами

в плане.

Развертки

делятся на ручные и машинные и изготовляются

цельными и раздвижными. Ручные развертки

имеют длинные зубья и длинную коническую

часть, называемую заборной. Машинные

цельные развертки применяются для

отверстий диаметром до 30 мм.

Для

отверстий диаметром более 30 мм в целях

экономии режущего инструментального

материала применяются насадные развертки.

Развертки раздвижные применяются для

диаметров от 25 до 100 мм. Большое

распространение имеют развертки со

вставными ножами, применяемые для

диаметров от 35 до 150 мм.

Необходимым

условием достижения высокой точности

обработки является равномерность

снимаемого припуска и строгое совпадение

оси развертки с осью обрабатываемого

отверстия. Развертка во время работы

Развертка во время работы

должна свободно устанавливаться по

отверстию или иметь точное направление.

В

зависимости от требуемой точности

развертывание производится одной или

двумя развертками.

Рис. |

При работе чистовыми

развертками на токарных и револьверных

станках применяются качающиеся оправки

(рис. 15), которые компенсируют

несовпадение оси отверстия и направления

развертки.

Развертка

направляется кондукторными втулками

с нижним, верхним или двойным

направлением.

Для

обработки отверстий диаметром от 25 до

500 мм могут быть использованы

самоцентрирующиеся развертки, называемые

«плавающими» развертками (рис. 16),

которые предназначены для удаления

очень тонкого слоя стружки.

Ввиду

того, что эти развертки направляются

самим отверстием, они не могут

выправить кривизну и положение оси, но

дают чистую поверхность и точный диаметр

отверстия. Износ плавающих пластин

компенсируется их регулировкой.

В

крупносерийном и массовом производстве

достаточно часто применяют комбинированные

инструменты. Такими инструментами

являются сверло – зенкер, сверло –

развертка, сверло – зенкер – развертка

(рис. 17).

Машинное

развертывание можно производить на

токарных, револьверных, сверлильных и

фрезерных станках.

Рис. |

Рис. |

В

автомобилестроении и тракторостроении

широко используют специальные

многошпиндельные головки для одновременной

обработки большого количества отверстий.

Отверстия

7–8-го квалитета точности обрабатывают

одной разверткой, а 5–6-го квалитета

точности – двумя развертками.

В

качестве СОЖ при развертывании обычно

используют масло индустриальное И-12А.

Маскировка потайных отверстий

ВЫ ДОЛЖНЫ ВКЛЮЧИТЬ JS

- Детали

Бу Джон Гилл, Capplugs

Порошковое покрытие

Отверстия с потайной головкой повсюду, и их бывает трудно замаскировать. Стандартные прямые заглушки не маскируют наклонную поверхность, а конические заглушки слишком длинные, чтобы полностью замаскировать отверстие и наклонную поверхность. К счастью, есть заглушки, специально предназначенные для маскировки отверстий с потайной головкой.

Потайные отверстия используются в панелях самолетов, медицинском оборудовании, робототехническом оборудовании и оборудовании информационных технологий. Они могут быть в сварных конструкциях, сборках из листового металла и различных механически обработанных компонентах. Поскольку они настолько распространены, естественно, что в цехах порошковой окраски и малярных цехах наблюдается множество отверстий с потайной головкой на деталях, которые они заканчивают. Конструкторы указывают отверстие с потайной головкой и винт для скрепления двух компонентов, когда они хотят, чтобы головка винта находилась заподлицо с внешней поверхностью компонента или окружающего материала. Это может быть по эстетическим причинам, соображениям безопасности или аэродинамическим причинам.

Отверстия с потайной головкой представляют собой сквозное отверстие с большим участком в форме воронки наверху, на котором располагается винт. Естественно, чтобы винт создавал прочную связь между компонентами, конструктор не хочет какой-либо обработки поверхности, такой как краска, на воронкообразной области отверстия. Любая краска между винтом и компонентом будет мешать металлическому контакту между винтом и отверстием. Краска в этой области также может привести к тому, что винт с потайной головкой будет выступать за внешнюю поверхность компонента. Также важно следить за тем, чтобы краска не попадала на сквозную часть отверстия, так как скопление краски в этой области может помешать вставке винта.

Любая краска между винтом и компонентом будет мешать металлическому контакту между винтом и отверстием. Краска в этой области также может привести к тому, что винт с потайной головкой будет выступать за внешнюю поверхность компонента. Также важно следить за тем, чтобы краска не попадала на сквозную часть отверстия, так как скопление краски в этой области может помешать вставке винта.

Отверстия с потайной головкой имеют стандартные размеры, соответствующие винтам, которые будут использоваться в них. Стандарт регламентирует диаметр сквозного отверстия, максимальный диаметр и угол площади воронки. Угол области воронки может быть разным в зависимости от применения. Как правило, углы площади потайной воронки следующие: 82° (стандартная британская система), 90° (метрическая) и 100° (аэрокосмическая).

Обычный прием для маскировки отверстий с потайной головкой заключается в том, чтобы надеть маскирующий диск на отверстие с потайной головкой и нажать на него. К сожалению, это не всегда правильно маскирует отверстие. Диск может неправильно отцентроваться в отверстии, что приведет к нежелательной обработке поверхности. Диск может сгибаться, когда его вталкивают в отверстие, снова оставляя область открытой. Диск одного и того же размера не будет работать для разных углов потайного отверстия, так как он будет охватывать разные области в зависимости от угла отверстия. Диск может не приклеиваться должным образом из-за скошенных граней и поэтому может оторваться во время процесса отделки.

Диск может неправильно отцентроваться в отверстии, что приведет к нежелательной обработке поверхности. Диск может сгибаться, когда его вталкивают в отверстие, снова оставляя область открытой. Диск одного и того же размера не будет работать для разных углов потайного отверстия, так как он будет охватывать разные области в зависимости от угла отверстия. Диск может не приклеиваться должным образом из-за скошенных граней и поэтому может оторваться во время процесса отделки.

Для устранения всех этих проблем имеются стандартные заглушки с потайными отверстиями, которые позволяют быстро и надежно закрыть потайные отверстия. Доступны два типа заглушек с потайными отверстиями: простая вставная заглушка или выдвижная заглушка, которая втягивается в отверстие. Оба стиля имеют некоторые общие черты, заключающиеся в том, что они маскируют как угловую область, так и часть сквозного отверстия. Оба стиля могут работать с обычными углами отверстий с потайной головкой: 82° (стандартные дюймовые), 90° (метрические) и 100° (аэрокосмические). Оба стиля имеют фасонную ручку, обеспечивающую быструю установку и снятие вилки. Обычно пробки имеют цветовую маркировку и гравировку для определения размера.

Оба стиля имеют фасонную ручку, обеспечивающую быструю установку и снятие вилки. Обычно пробки имеют цветовую маркировку и гравировку для определения размера.

Для дальнейшего изучения масок для отверстий с потайной головкой обратитесь в компанию по производству масок, такую как Capplugs, и попросите у них образцы, чтобы вы могли протестировать заглушки в процессе отделки.

Джон Д. Гилл (John D. Gill) — инженер компании Capplugs Inc. Джон имеет опыт маскирования и отделки поверхностей в Великобритании, Европе и США. Он работает с производственными предприятиями Capplugs в США, Европе и Китае.

ВЫ ДОЛЖНЫ ВКЛЮЧИТЬ JS

Общие — Архив | Зенковка небольших отверстий | Практик Машинист

Serceflyer

Алюминий

#1

Вопрос новичка. Мне нужно «раззенковать» отверстия для маленьких болтов 2-56 с плоской головкой. Я пытаюсь поместить головки ниже поверхности алюминия 6061.

Как это делается? Нужна ли мне специальная зенковка?

Спасибо

дсергисон

Алмаз

#2

да, зенковка 82 градуса.

и нет…. вы можете сделать сами…. или просто использовать сверло большего размера и просверлить маленькую фаску…. угол будет неправильным, но, вероятно, достаточно хорошим.

дсергисон

Алмаз

#3

да, зенковка 82 градуса.

и нет…. вы можете сделать сами…. или просто использовать сверло большего размера и просверлить маленькую фаску…. угол будет неправильным, но, вероятно, достаточно хорошим.

Настоящая Ли

Алмаз

#4

Секрет зенкования заключается в получении хорошей отделки внутренней поверхности. Многие люди подают вручную, пока не доберутся до нужной глубины, а затем сразу же вынимают инструмент, оставляя бороздки.

Многие люди подают вручную, пока не доберутся до нужной глубины, а затем сразу же вынимают инструмент, оставляя бороздки.

Используйте положительный упор пиноли, установленный методом проб и ошибок. Подавайте зенкер вниз, пока не дойдете до упора пиноли, и дайте фрезе пару раз повернуться, чтобы очистить поверхность. И сбавляй скорость. Это не гонка.

мклоц

Алюминий

#5

theta = включенный угол зенковки (82 градуса в вашем случае)

tz = tan (theta/2)

dh = диаметр отверстия

dcsk = желаемый диаметр зенковки

Глубина от начального контакта с просверленным отверстием = 0,5*(dcsk -dh)/tz

Глубина от поверхности заготовки = 0,5*dcsk/tz

Если у вас проблемы с математикой, программа CSK на моей странице сделает

расчеты за вас.

С уважением, Marv

Home Shop Freeware — Инструменты для тех, кто строит вещи

http://www.myvirtualnetwork.com/mklotz

Serceflyer

Алюминий

#6

Как вы, ребята, узнали, что это 82-градусная раковина? Все болты с плоской головкой такие? Или это конвенция?

Джордж

билло52

Алюминий

#7

82 градуса для обычных коммерческих плоских головок, 100 градусов для авиационных стандартов. Я не знаю, что такое метрические стандарты.

Serceflyer

Алюминий

#8

Я только что проверил в каталоге Enco — у них есть зенковка №2 82 градуса. Поскольку я сверлю отверстие с потайной головкой для плоской головки 2-56, следует ли использовать эту зенковку??

Джордж

Бобв

Алмаз

#9

метрика 90.

Тед Кривеа

Алюминий

#10

Сколько отверстий вам нужно сделать, если их 12 или около того, используйте дрель. Быстро и грязно используйте центральное сверло

Serceflyer

Алюминий

#11

Тед,

Думаю, это то, чего я не понимаю. Почему бы просто не использовать центральное сверло? Но какой размер будет подходящим? Имеет ли значение, что прилежащий угол не будет равен 82? На какую глубину врезать центрирующее сверло? Просто на ощупь?

Почему бы просто не использовать центральное сверло? Но какой размер будет подходящим? Имеет ли значение, что прилежащий угол не будет равен 82? На какую глубину врезать центрирующее сверло? Просто на ощупь?

Спасибо

Уиллберд

Запрещено

#12

Хорошо, я сделал их 90, это будет работать для некоторых вещей, но это просто неправильно. Конечно, вы МОЖЕТЕ использовать метрические плоские головки, и тогда 90 будет правильным. Или, как говорили другие, просто заточите сверло до нужного диаметра, в этом случае оно МОЖЕТ работать лучше, сверля ПЕРВУЮ зенковку, а затем отверстие для болта. Вы можете опустить болт в зенковку вверх дном, чтобы понять, достигаете ли вы нужной глубины (например, когда ваш болт ударяется о что-то на другой стороне отверстия, прежде чем вы сможете полностью вставить его, чтобы проверить глубину в машина) Как только вы найдете «волшебный» диаметр, запишите его

Вы можете опустить болт в зенковку вверх дном, чтобы понять, достигаете ли вы нужной глубины (например, когда ваш болт ударяется о что-то на другой стороне отверстия, прежде чем вы сможете полностью вставить его, чтобы проверить глубину в машина) Как только вы найдете «волшебный» диаметр, запишите его

Счет

Счет

Настоящая Ли

Алмаз

№13

Привет, Джордж,

К сожалению, системы нумерации винтов и зенкеров не связаны. Одна из радостей обработки.

Serceflyer

Алюминий

№14

ОК. Я только что проверил каталог ENCO. Зенковка №1 на 82 градуса имеет диаметр корпуса = 1/8 и диаметр сверла = 3/64.

Подойдет ли это для зенкования болтов с плоской головкой 2-56?

Джордж

бело-коричневый

Горячекатаный

№15

SIR,

если у вас есть много отверстий для зенкерования,

рассмотрите возможность зенкерования упора. это тип

, используемый в авиастроении. глубина

может быть задана заранее. однако вы бы

должны просить вставку с углом 82 градуса, так как

обычно имеют угол 100 градусов.

влбраун

Serceflyer

Алюминий

№16

Я буду зенковать болты 2-56 в алюминии 6061 толщиной 1/8 дюйма.

Как правило, при зенковании следует сначала сверлить сквозное отверстие или сначала зенковать? Это действительно имеет значение в любом случае?

Спасибо,

Джордж

Настоящая Ли

Алмаз

# 17

Привет Джордж,

Зенковки не являются самосверлящими, т.е. вы не должны пытаться создать отверстие с помощью зенковки. Вы должны просверлить пилотное отверстие больше, чем ширина тупика раковины. Сквозным отверстием для вашего болта № 2 будет сверло № 43 диаметром 0,0890 дюйма или около 3/32 дюйма. Есть комбинированные дрели/раковины, которые создают пилотное отверстие.

Перейдите на веб-сайт McMaster-Carr http://www.mcmaster.com и введите «зенкер» (без кавычек) в поле поиска. Нажмите кнопку «Найти», затем нажмите на ссылку «О зенкерах», которая появляется под окном поиска.

Затем перейдите на страницу 2317 внизу, чтобы просмотреть комбинированные предложения по сверлению/зенкеру.

Стопорные кольца для контроля глубины реза см. на стр. 2321.

EPAIII

Алмаз

# 18

Зенковки бывают разных размеров. Мне нравится стиль «O Flute». Они каждый раз дают красивую отделку: другие стили могут быть проблематичными. Они бывают как минимум пяти размеров, и самый маленький (внешний диаметр 1/4 дюйма) подойдет для винта № 2. Вы можете получить их с углами 82 или 90 градусов.

Я не рекомендую использовать переточенное сверло, так как оно Из-за двух режущих кромок очень трудно получить надлежащую отделку.После того, как вибрация установится, она обычно не останавливается, и поверхность будет иметь набор радиальных гребней.

Используйте стопор на сверлильном станке или фрезе. Это лучший способ получить хорошую равномерную глубину. И ДА, вы должны сверлить отверстие ПЕРЕД зенковкой.

Важно использовать правильный угол. Если угол слишком большой, край винта не сядет на место, и вы увидите зазор. Это также создает дополнительное напряжение в точке, где головка соединяется с телом винта.