Зенкерование отверстий это: Технология зенкования и зенкерования отверстий

Содержание

2.1.2. Зенкерование отверстий

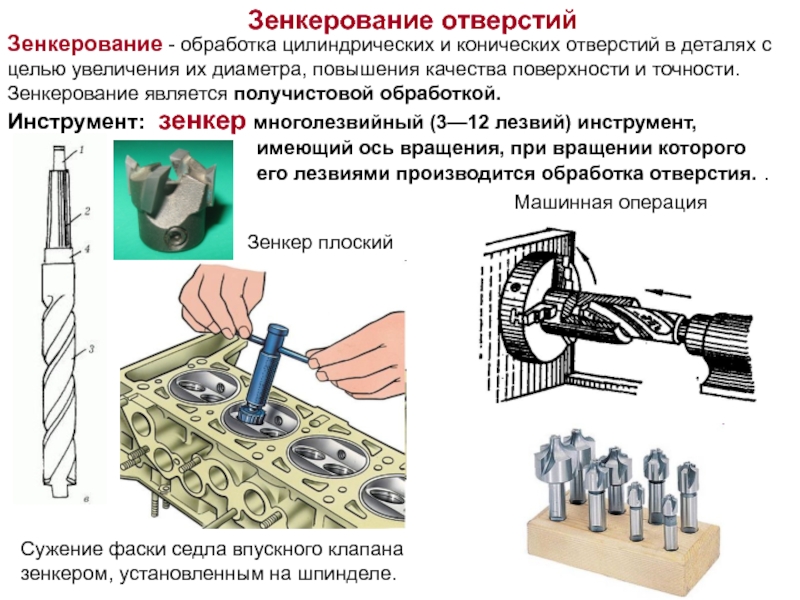

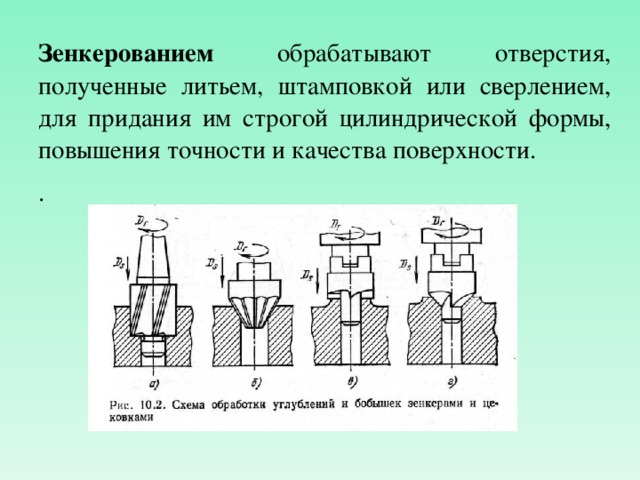

Зенкерование

применяют для обработки предварительно

полученного отверстия литьем, прошивкой

или сверлением. Инструментом служит

зенкер. Зенкеры в зависимости от их

назначения подразделяются на цилиндрические

и конические.

Для

обработки фасок в отверстиях применяют

зенковки (рис.13, а),

а для исполнения цилиндрических и

торцовых поверхностей под головки

заклепок, винтов, болтов и гаек –

цековки (рис. 13, б).

Рис.

13. Схемы зенкерования: а

– фасок зенковкой;

б

– торцовых поверхностей цековкой

Зенкеры

в зависимости от их назначения

подразделяются на спиральные, конические

и цилиндрические.

Зенкеры

диаметром 12–35 мм изготавливают

цельными с коническими хвостовиками и

с тремя режущими зубьями, а диаметром

35–60 мм выполняют насадными с четырьмя

или шестью режущими зубьями.

Насадные

зенкеры диаметром 60–175 мм выполняют со

стальными рифлеными ножами или с

пластинами из твердых сплавов. Для

Для

обеспечения заданной точности и устранения

увода оси инструмента применяют

кондукторы с верхним, нижним или двойным

ориентированием (рис.14).

Верхнее направление зенкера 1

во втулке кондуктора 2

обеспечивает его ориентацию специальной

цилиндрической направляющей (рис. 14,

а).

Нижнее направление

осуществляется втулкой 2,

расположенной под деталью 3

(рис. 14, б).

Двойное направление зенкера рекомендуется

применять при обработке отверстий

диаметром свыше 25 мм (рис. 14, в).

Рис.

14. Направление зенкера в кондукторных

втулках:

а

– верхнее; б

– нижнее; в

– двойное

Для

того чтобы исключить погрешность оси

отверстия, связанную с биением оси

шпинделя станка относительно оси

направляющих втулок, зенкер со шпинделем

станка обычно соединяют посредством

шарнира.

Припуск

под зенкерование равен примерно 0,1

диаметра отверстия.

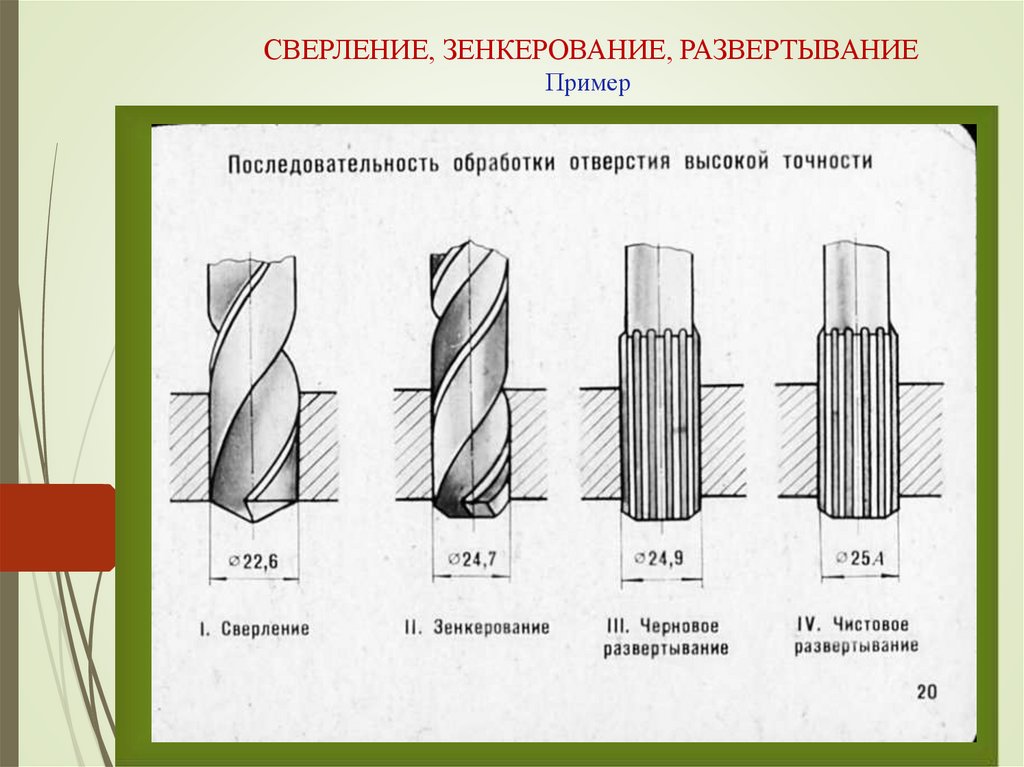

Зенкерование

отверстия после литья или штамповки

обеспечивает 13-й квалитет точности, а

после сверления или чернового растачивания

– 11–12-й квалитет, шероховатость

поверхности Rz = 10…25 мкм.

Развертывание

– это основной способ обработки отверстия

8–9-го квалитета точности (при обработке

двумя развертками достигают 5–7-го

квалитета точности) с шероховатостью

поверхности Ra = 0,15…2,5 мкм

в материале твердостью HRC

≤ 40.

Инструмент –

развертка – отличается от зенкера

большим числом зубьев и меньшими углами

в плане.

Развертки

делятся на ручные и машинные и изготовляются

цельными и раздвижными. Ручные развертки

имеют длинные зубья и длинную коническую

часть, называемую заборной. Машинные

цельные развертки применяются для

отверстий диаметром до 30 мм.

Для

отверстий диаметром более 30 мм в целях

экономии режущего инструментального

материала применяются насадные развертки.

Развертки раздвижные применяются для

диаметров от 25 до 100 мм. Большое

распространение имеют развертки со

вставными ножами, применяемые для

диаметров от 35 до 150 мм.

Необходимым

условием достижения высокой точности

обработки является равномерность

снимаемого припуска и строгое совпадение

оси развертки с осью обрабатываемого

отверстия. Развертка во время работы

Развертка во время работы

должна свободно устанавливаться по

отверстию или иметь точное направление.

В

зависимости от требуемой точности

развертывание производится одной или

двумя развертками.

Рис. |

При работе чистовыми

развертками на токарных и револьверных

станках применяются качающиеся оправки

(рис. 15), которые компенсируют

несовпадение оси отверстия и направления

развертки.

Развертка

направляется кондукторными втулками

с нижним, верхним или двойным

направлением.

Для

обработки отверстий диаметром от 25 до

500 мм могут быть использованы

самоцентрирующиеся развертки, называемые

«плавающими» развертками (рис. 16),

которые предназначены для удаления

очень тонкого слоя стружки.

Ввиду

того, что эти развертки направляются

самим отверстием, они не могут

выправить кривизну и положение оси, но

дают чистую поверхность и точный диаметр

отверстия. Износ плавающих пластин

компенсируется их регулировкой.

В

крупносерийном и массовом производстве

достаточно часто применяют комбинированные

инструменты. Такими инструментами

являются сверло – зенкер, сверло –

развертка, сверло – зенкер – развертка

(рис. 17).

Машинное

развертывание можно производить на

токарных, револьверных, сверлильных и

фрезерных станках.

Рис. |

Рис. |

В

автомобилестроении и тракторостроении

широко используют специальные

многошпиндельные головки для одновременной

обработки большого количества отверстий.

Отверстия

7–8-го квалитета точности обрабатывают

одной разверткой, а 5–6-го квалитета

точности – двумя развертками.

В

качестве СОЖ при развертывании обычно

используют масло индустриальное И-12А.

Зенкерование отверстий » Строительство и ремонт: теория и практика

Зенкеры применяются для обработки отверстий, имеющихся в заготовках, и для дальнейшей обработки предварительно просверленных отверстий. Обработка зенкерами имеет целью подготовить отверстия под развертывание или обеспечить получение диаметров отверстий в пределах 4-го класса точности.

Зенкерование несколько исправляет направления осей отверстий, предварительно просверленных или полученных в заготовках.

Как многолезвийный инструмент зенкеры более производительны, чем сверла и резцы.

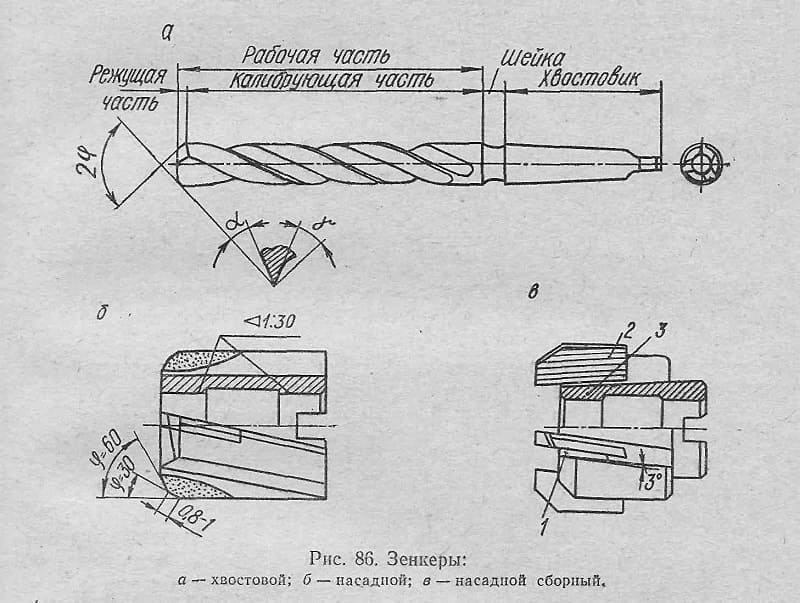

В зависимости от метода закрепления зенкеры, как известно, разделяются на два типа:

1) цельные зенкеры с коническим хвостовиком (изготовляются с диаметрами 12—35 мм),

2) насадные зенкеры (с диаметрами 25—80 мм).

Насадные зенкеры разделяются на цельные и сборные.

К особой группе относятся зенкеры торцовые (подрезки).

На фиг. 139, а показан насадной зенкер, оснащенный пластинками твердого сплава, и указана рекомендуемая геометрия его режущих частей.

На фиг. 139, б изображен комбинированный насадной зенкер, предназначенный для одновременной обработки ступенчатого отверстия.

Сборные насадные зенкеры (фиг. 139, в) широко применяются для обработки отверстий диаметром больше 80 мм. Режущие части сборного зенкера выполняются в виде отдельных ножей 1, механически закрепленных в пазах корпуса. Число ножей у таких зенкеров шесть или восемь.

После заточки биение режущих кромок у зенкеров с коническим хвостовиком не должно превышать 0,02—0,03 мм, у насадных не более 0,05 мм.

Если заточка зенкеров произведена неправильно, с большим биением, зенкер будет работать с перегрузкой какого-либо одного из зубьев, что приведет к преждевременному износу и браку, вызванному увеличением диаметра обрабатываемого отверстия.

Установку и закрепление зенкеров с коническим хвостовиком в конус шпинделя станка нужно производить с соблюдением тех же приемов и правил, как и установку сверл.

Для установки насадных зенкеров применяются оправки (фиг. 140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.

Муфта 3, соединенная с оправкой шпонкой прямоугольными выступами А, входящими в пазы на заднем торце зенкера, удерживает последний от поворачивания на конусе оправки.

Для снятия зенкера с оправки вращением гайки 5 продвигают муфту 4 вперед.

Кроме рассмотренной оправки, часто при зенкеровании возникает необходимость применять более жесткие (хорошо сопротивляющиеся изгибу) и несколько удлиненные оправки (фиг. 141). У них участок 1 имеет цилиндрическую форму с точным диаметром; его поверхность закалена для обеспечения хорошего сопротивления истиранию. При использовании таких оправок для обработки второго отверстия Б в стенке II применяются втулки 2, обеспечивающие дополнительное направление оправки на участке 1. Втулка 2 вставляется в раззенкованное отверстие А в стенке I.

Втулка 2 вставляется в раззенкованное отверстие А в стенке I.

В сборных зенкерах 5 (фиг. 142) относительно больших диаметров обычно отверстия делают цилиндрическими. С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.

Зенкер, надетый на шейку оправки, пазом 6 соединяют с круглым штифтом — шпонкой 2, затем его поворачивают так, чтобы штифт вошел в паз 4. Такой способ крепления зенкера называется «штыковым затвором».

У оправок конусные поверхности и цилиндрические шейки должны быть строго соосными, закаленными.

В тех случаях, когда зенкерами ведется обработка соосных отверстий в стенках изделия, значительно удаленных друг от друга или далеко отстоящих от опор (подшипников) расточного шпинделя, зенкеры насаживаются на борштанги.

Закрепленные на оправках и борштангах зенкеры не должны иметь радиального биения, что обеспечивается тщательным протиранием в них отверстий и посадочных мест на оправках и борштангах. Эти места надо тщательно оберегать от ударов во избежание образования на них забоин.

Зенкерование, как и сверление, перед началом обработки отверстия требует совмещения оси зенкера с осью отверстия. Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

При зенкеровании достигается большая точность обработки, чем при сверлении.

При зенкеровании в случаях значительного смещения оси происходит лишь частично исправление ее положения. Это объясняется тем, что при обработке смещенного отверстия каждой режущей кромкой зенкера срезаются неравные слои металла. На фиг. 143 приведены усилия, действующие на две противоположные режущие кромки зенкера при обработке отверстия, ось которого не совпадаете осью зенкера.

Из фигуры видно, что радиальная сила Pr1 больше силы Рr2. Ввиду разности этих сил APr = Pr1 — Pr2 ось зенкера стремится сместиться в направлении предварительно обработанного или имеющегося в заготовке отверстия.

Для уменьшения этого влияния следует:

1) оправку, на которой закрепляется зенкер, применять более жесткой и короткой;

2) обработку производить не одним, а последовательно двумя зенкерами с соответствующими диаметрами;

3) увеличивать главный угол в плане ф режущих кромок зенкера, что будет приводить, к уменьшению сил Pr. Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.

При зенкеровании обеспечивается получение точности отверстий 4—5-го классов. В процессе обработки необходимо зенкер выводить из отверстия без остановки вращения шпинделя.

При обработке чугуна у зенкеров из быстрорежущей стали предельно допустимый износ определяется величиной fi по уголку (фиг. 144). Эта величина различна для зенкеров различных диаметров.

При обработке чугуна без охлаждения допустимый износ u находится в пределах 0,8—1,5 мм.

При обработке стали зенкеры изнашиваются в трех направлениях: по задней и передней поверхностям (образование лунки), а также и по цилиндрической ленточке. На фиг. 144, а показан вид износа зенкера из быстрорежущей стали при обработке стали.

На фиг. 144, а показан вид износа зенкера из быстрорежущей стали при обработке стали.

При обработке стали с охлаждением (эмульсией) величина допустимого износа u2 находится в пределах 0,2—1,5 мм. Меньшие значения u2 соответствуют меньшим диаметрам зенкеров.

При зенкеровании отверстий в чугуне зенкерами с пластинками твердого сплава марки ВК-8 (фиг. 139, а) за критерий притупления зенкера принимается наибольшая величина износа u3 по задней поверхности (фиг. 144).

Для зенкеров с диаметрами 20—40 мм допустимый износ u3 = 1,0—1,2 мм, а для зенкеров с диаметрами 41—80 мм u3 = 1,4—1,6 мм.

При зенкеровании отверстий в чугунных деталях на режущих кромках и ленточках вблизи режущих кромок налипают частицы чугуна, что приводит к повышенному износу зенкера и ухудшению качества обработанной поверхности. Для улучшения работы приходится уменьшать скорость резания и подачу или применять смазочно-охлаждающую эмульсию. Однако на горизонтально-расточных станках подводить охлаждение к вращающемуся инструменту затруднительно.

Некоторое уменьшение вредного налипания частиц чугуна достигается путем периодического смачивания зенкеров керосином, для чего каждый раз нужно выводить инструмент из отверстия.

Производительная работа зенкера связана с назначением правильных режимов резания.

При зенкеровании глубина резания t равна полуразности диаметра зенкера и диаметра предварительно просверленного или полученного иным путем отверстия (фиг. 145).

Подача s за один оборот зенкера равна сумме подач sz на каждую режущую кромку.

Толщина стружки a = sz sin ф мм. Ширина стружки b = t 1/sin ф мм.

Первое, что устанавливается при назначении режимов резания, это глубина резания t.

Грубая обработка производится при большей глубине резания. В соответствии с глубиной резания назначают величину подачи.

Выбор величины подачи зависит от обрабатываемого материала, глубины резания требуемой точности, чистоты обработки и других факторов.

Скорость резания назначается в соответствии с глубиной резания и подачей.

Подачи при зенкеровании так же, как и скорости резания, разделяются на три группы.

Подачи группы I рекомендуется применять в случаях:

1) обработки отверстий со свободными размерами, имеющихся в литье, когда чистота поверхности может быть в пределах v1—v3;

2) обработки литых отверстий, предварительно обработанных черновым зенкером;

3) обработки отверстий, предварительно обработанных сверлением или расточенных резцами, с последующей обработкой развертыванием;

4) зенкерования литых отверстий с получением чистоты поверхности v4, v5 для последующего нарезания резьбы метчиками или резцами при условии обработки отверстия после чернового зенкера чистовым зенкером или резцом;

5) зенкерования жестких деталей с обеспечением чистоты поверхности v4, v5, которые затем будут обрабатываться растачиванием.

Подачи группы II рекомендуется применять в случаях:

1) зенкерования жестких деталей с получением чистоты поверхности v4, которые затем будут обработаны двумя развертками — черновой и чистовой;

2) обработки литых отверстий с обеспечением 5-го класса точности и чистоты поверхности v3;

3) обработки литых отверстий с получением чистоты поверхности v3 для последующего нарезания резьбы;

4) зенкерования отверстия, предварительно обработанного сверлом или черновым зенкером, с последующей обработкой одной чистовой разверткой;

5) зенкерования нежестких деталей с получением чистоты поверхности v2, v3 или под последующее растачивание.

Подачи группы III рекомендуется применять:

1) при зенкеровании нежестких деталей с обеспечением чистоты поверхности v4 и тех отверстий, которые затем будут обработаны разверткой;

2) при зенкеровании отверстий, от которых требуется большая точность на параллельность в пределах до 0,08 мм на 100. мм длины каким-либо другим обработанным поверхностям детали;

3) при зенкеровании литых отверстий с получением чистоты поверхности v5 или убили при условии последующей обработки зенкером с малой глубиной резания или одной разверткой.

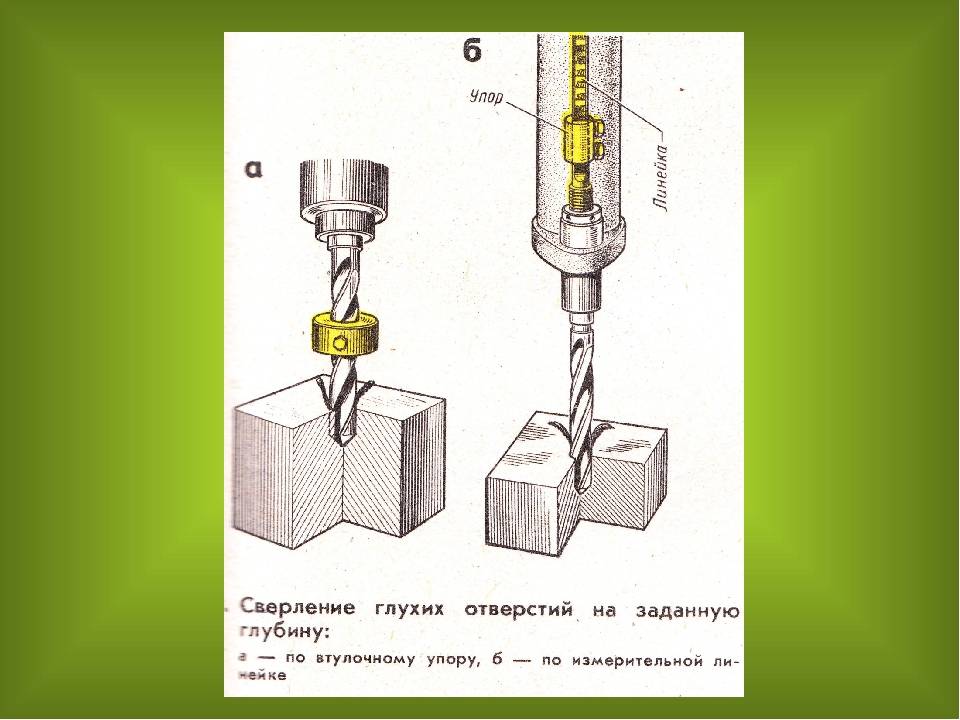

При зенкеровании глухих отверстий необходимо уменьшать подачи с поправочным коэффициентом 0,7—0,8 против приведенных в табл. 7—9 , так как условия отвода стружки и охлаждения инструмента менее благоприятны.

В процессе зенкерования иногда возникают значительные вибрации инструмента, что может сопровождаться выкрашиванием его режущих кромок, особенно твердосплавного инструмента, так как механическая прочность твердого сплава ниже механической прочности быстрорежущей стали.

Одной из мер устранения таких вибраций является увеличение подачи до предельно допустимой по прочности инструмента.

Вибрация может быть вызвана повышенным трением ленточек зенкера о стенки отверстия. В этих случаях при обработке чугуна следует смочить зенкер машинным маслом, перед тем как вновь ввести его в обрабатываемое отверстие.

Сверление, зенкерование, развертывание

Содержание страницы

- 1. Сверление и рассверливание

- 2. Технология и приемы сверления

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

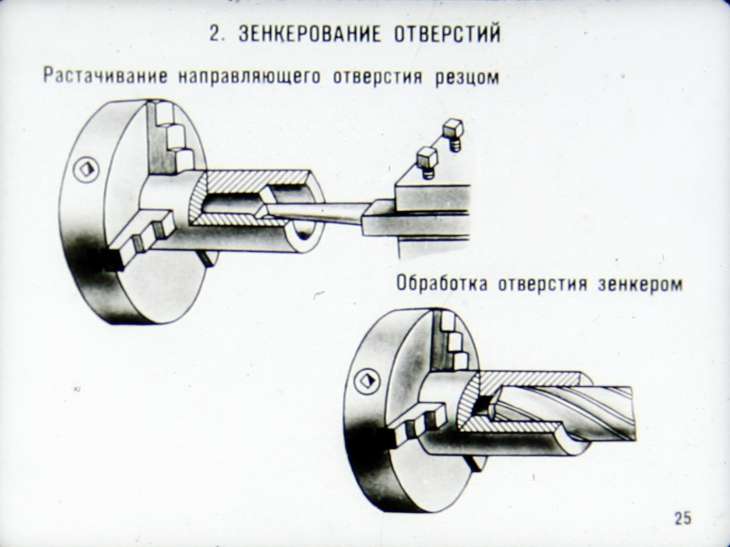

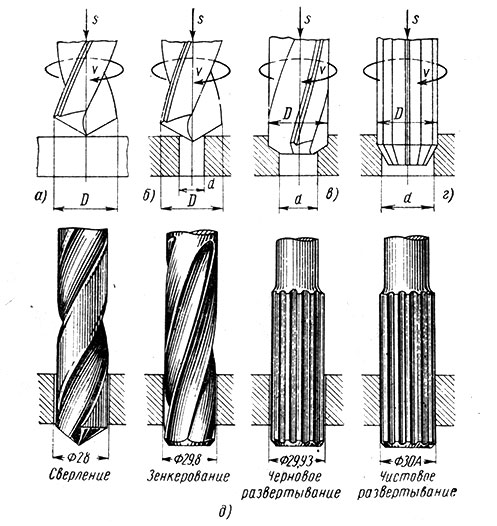

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Просмотров:

3 431

Общие — Архив | Зенковка небольших отверстий | Практик-механик

Серцефлаер

Алюминий

#1

Вопрос новичка. Мне нужно «раззенковать» отверстия для маленьких болтов 2-56 с плоской головкой. Я пытаюсь поместить головки ниже поверхности алюминия 6061.

Мне нужно «раззенковать» отверстия для маленьких болтов 2-56 с плоской головкой. Я пытаюсь поместить головки ниже поверхности алюминия 6061.

Как это делается? Нужна ли мне специальная зенковка?

Спасибо

дсергисон

Алмаз

#2

да, зенковка 82 градуса.

и нет…. вы можете сделать сами…. или просто использовать сверло большего размера и просверлить маленькую фаску…. угол будет неправильным, но, вероятно, достаточно хорошим.

дсергисон

Алмаз

#3

да, зенковка 82 градуса.

и нет…. вы можете сделать сами…. или просто использовать сверло большего размера и просверлить маленькую фаску…. угол будет неправильным, но, вероятно, достаточно хорошим.

Настоящая Ли

Алмаз

#4

Секрет зенкования заключается в получении хорошей отделки внутренней поверхности. Многие люди подают вручную, пока не доберутся до нужной глубины, а затем сразу же вынимают инструмент, оставляя бороздки.

Используйте положительный упор пиноли, установленный методом проб и ошибок. Подавайте зенкер вниз, пока не дойдете до упора пиноли, и дайте фрезе пару раз повернуться, чтобы очистить поверхность. И сбавляй скорость. Это не гонка.

Подавайте зенкер вниз, пока не дойдете до упора пиноли, и дайте фрезе пару раз повернуться, чтобы очистить поверхность. И сбавляй скорость. Это не гонка.

мклоц

Алюминий

#5

theta = включенный угол зенковки (82 градуса в вашем случае)

tz = tan (theta/2)

dh = диаметр отверстия

dcsk = требуемый диаметр зенковки

Глубина от начального контакта с просверленным отверстием = 0,5*(dcsk -dh)/tz

Глубина от поверхности заготовки = 0,5*dcsk/tz

Если у вас проблемы с математикой, программа CSK на моей странице сделает

вычисления за вас.

С уважением, Marv

Home Shop Freeware — Инструменты для тех, кто строит вещи

http://www.myvirtualnetwork.com/mklotz

Серцефлаер

Алюминий

#6

Как вы, ребята, узнали, что это 82-градусная раковина? Все болты с плоской головкой такие? Или это конвенция?

Джордж

билло52

Алюминий

#7

82 градуса для обычных коммерческих плоских головок, 100 градусов для авиационных стандартов. Я не знаю, что такое метрические стандарты.

Серцефлаер

Алюминий

#8

Я только что посмотрел в каталоге Enco — у них есть зенковка №2 82 градуса. Поскольку я сверлю отверстие с потайной головкой для плоской головки 2-56, следует ли использовать эту зенковку??

Джордж

Бобв

Алмаз

#9

метрика 90.

Тед Кривеа

Алюминий

#10

Сколько отверстий вам нужно сделать, если их 12 или около того, используйте дрель. Быстро и грязно используйте центральное сверло

Серцефлаер

Алюминий

#11

Тед,

Думаю, это то, чего я не понимаю. Почему бы просто не использовать центральное сверло? Но какой размер будет подходящим? Имеет ли значение, что прилежащий угол не будет равен 82? На какую глубину врезать центрирующее сверло? Просто на ощупь?

Почему бы просто не использовать центральное сверло? Но какой размер будет подходящим? Имеет ли значение, что прилежащий угол не будет равен 82? На какую глубину врезать центрирующее сверло? Просто на ощупь?

Спасибо

Уиллберд

Запрещено

#12

Хорошо, я сделал их 90, это будет работать для некоторых вещей, но это просто неправильно. Конечно, вы МОЖЕТЕ использовать метрические плоские головки, и тогда 90 будет правильным. Или, как говорили другие, просто заточите сверло до нужного диаметра, в этом случае оно МОЖЕТ работать лучше, сверля сначала зенковку, а затем отверстие для болта. Вы можете опустить болт в зенковку вверх дном, чтобы понять, достигаете ли вы нужной глубины (например, когда ваш болт ударяется о что-то на другой стороне отверстия, прежде чем вы сможете полностью вставить его, чтобы проверить глубину в машина) Как только вы найдете «волшебный» диаметр, запишите его

Вы можете опустить болт в зенковку вверх дном, чтобы понять, достигаете ли вы нужной глубины (например, когда ваш болт ударяется о что-то на другой стороне отверстия, прежде чем вы сможете полностью вставить его, чтобы проверить глубину в машина) Как только вы найдете «волшебный» диаметр, запишите его

Билл

Билл

Настоящая Ли

Алмаз

№13

Привет, Джордж,

К сожалению, системы нумерации винтов и зенкеров не связаны. Одна из радостей обработки.

Серцефлаер

Алюминий

№14

ОК. Я только что проверил каталог ENCO. Зенковка №1 на 82 градуса имеет диаметр корпуса = 1/8 и диаметр сверла = 3/64.

Подойдет ли это для зенкования болтов с плоской головкой 2-56?

Джордж

бело-коричневый

Горячекатаный

№15

SIR,

если у вас есть много отверстий для зенкерования,

рассмотрите возможность зенкерования упора. это тип

, используемый в авиастроении. глубина

может быть задана заранее. однако вы бы

должны просить вставку с углом 82 градуса, так как

обычно имеют угол 100 градусов.

бело-коричневый

Серцефлаер

Алюминий

№16

Я буду зенковать болты 2-56 в алюминии 6061 толщиной 1/8 дюйма.

Как правило, при зенковании следует сначала сверлить сквозное отверстие или сначала зенковать? Это действительно имеет значение в любом случае?

Спасибо,

Джордж

Настоящая Ли

Алмаз

# 17

Привет Джордж,

Зенковки не являются самосверлящими, т.е. вы не должны пытаться создать отверстие с помощью зенковки. Вы должны просверлить пилотное отверстие больше, чем ширина тупика раковины. Сквозным отверстием для вашего болта № 2 будет сверло № 43 диаметром 0,0890 дюйма или около 3/32 дюйма. Есть комбинированные дрели/раковины, которые создают пилотное отверстие.

Перейдите на веб-сайт McMaster-Carr http://www.mcmaster.com и введите «зенкер» (без кавычек) в поле поиска. Нажмите кнопку «Найти», затем нажмите на ссылку «О зенкерах», которая появляется под окном поиска.

Затем перейдите на страницу 2317 внизу, чтобы ознакомиться с комбинированными предложениями по сверлению и зенковке.

Стопорные кольца для контроля глубины реза см. на стр. 2321.

EPAIII

Алмаз

# 18

Зенковки бывают разных размеров. Мне нравится стиль «O Flute». Они каждый раз дают красивую отделку: другие стили могут быть проблематичными. Они бывают как минимум пяти размеров, и самый маленький (внешний диаметр 1/4 дюйма) подойдет для винта № 2. Вы можете получить их с углами 82 или 90 градусов.

Я не рекомендую использовать переточенное сверло, так как оно Из-за двух режущих кромок очень трудно получить надлежащую отделку.После того, как вибрация установится, она обычно не останавливается, и поверхность будет иметь набор радиальных гребней.

Используйте стопор на сверлильном станке или фрезе. Это лучший способ получить хорошую равномерную глубину. И ДА, вы должны сверлить отверстие ПЕРЕД зенковкой.

Важно использовать правильный угол. Если угол слишком большой, край винта не сядет на место, и вы увидите зазор. Это также создает дополнительное напряжение в точке, где головка соединяется с телом винта. Если угол слишком мал, весь контакт будет на краю, и он может исказиться. Любая из этих проблем может иметь большее значение для маленького винта, чем для большого.

Если угол слишком мал, весь контакт будет на краю, и он может исказиться. Любая из этих проблем может иметь большее значение для маленького винта, чем для большого.

Пол А.

Зенковка Определение и значение — Merriam-Webster

1 из 2

столешница · раковина

ˈkau̇n-tər-ˌsiŋk

переходный глагол

1

: сделать зенковку в (отверстии)

2

: установить головку (чего-либо, например, винта) на или ниже поверхности 90

2 из 2

1

: долото или сверло для воронкообразного расширения на внешнем конце просверленного отверстия

2

: расширение, выполненное зенкером

Иллюстрация зенкерования

- зенкер 1

Примеры предложений

Последние примеры в Интернете

Конструкция выдвижного ящика Отверстие и зенковать соответствующие направляющие отверстия в частях выдвижного ящика и привинтить коробку выдвижного ящика [15].

Нил Барретт, 9 лет0533 Популярная механика , 5 июня 2021 г.

Используйте комбинированное сверло /зенкер , чтобы просверлить направляющие отверстия в полке и верхней части, затем закрутите винты, чтобы закрепить их на месте [12/13].

Нил Барретт, Popular Mechanics , 5 июня 2021 г.

С помощью сверлильного станка и долота диаметром 5/32 дюйма просверлите и раззенкуйте 90 534 направляющих отверстия в каждом блоке.

Нил Барретт, 9 лет0533 Популярная механика , 14 нояб. 2020

Прикрепите ножки: Удерживая каждую заднюю ножку на месте, просверлите два равномерно расположенных отверстия в планке сиденья и в верхней части ножки.

Тед Килкоммонс, Popular Mechanics , 18 июля 2020 г.

Сначала разметьте отверстия, просверлите и раззенкуйте их.

Научно-популярная , 9авг. 2020 г.

Теперь соберите согласно фото и зенкеруйте винты.

💡При декорировании избегайте глянцевой краски или отделки, которые настолько скользкие, что пакеты будут соскальзывать с доски.

Popular Mechanics Editors, Popular Mechanics , 11 апреля 2020 г.

Одной из ключевых особенностей, на которую следует обратить внимание, является то, как скос моста движения изменяется в зависимости от его близости к зенковкам — все от относительно удаленных, до едва касающихся их точных краев, до фактического прохождения через собственно зенковку .

Джек Форстер, Bloomberg.com , 20 января 2021 г.

Другие наборы зенкеров имеют другие типы быстросменных сверл и приводных механизмов.

Рой Берендсон, 9 лет0533 Популярная механика , 4 ноября 2021 г.

Просверлите два равномерно расположенных отверстия в стыке сверлом 3/8 дюйма с зенковкой и закрепите 1-дюймовыми винтами.

Тед Килкоммонс, Popular Mechanics , 18 июля 2020 г.

Если головки винтов немного возвышаются над поверхностью, снимите , раззенкуйте и снова ввинтите.

Редакции Дома Красивой, Красивый дом , 11 фев. 2015

Узнать больше

Эти примеры предложений автоматически выбираются из различных онлайн-источников новостей, чтобы отразить текущее использование слова «зенкер». Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

История слов

Первое известное употребление

Глагол

1816, в значении, определенном в смысле 1

Существительное

1816, в значении, определенном в смысле 1

7

Путешественник во времени

Первое известное использование зенковки было

в 1816 году

Посмотреть другие слова того же года

Словарные статьи Рядом с

зенковка

скрепка

зенковать

зенкер

Посмотреть другие записи поблизости

Процитировать эту запись

«Зубковка».

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/countersink. По состоянию на 5 октября 2022 г.

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/countersink. По состоянию на 5 октября 2022 г.

Copy Citation

Подпишитесь на крупнейший словарь Америки и получите тысячи дополнительных определений и расширенный поиск без рекламы!

Merriam-Webster без сокращений

искупить

См. Определения и примеры »

Получайте ежедневно по электронной почте Слово дня!

Сложные слова, которые вы должны знать

- Часто используется для описания «хода времени», что означает неумолимый значит?

- Безжалостный

Непредсказуемый - Стриж

Медленный

Проверьте свой словарный запас с помощью нашей викторины из 10 вопросов!

ПРОЙДИТЕ ТЕСТ

Ежедневное задание для любителей кроссвордов.

ПРОЙДИТЕ ТЕСТ

сверление отверстия контрсинхронизатором в акриле — Банкомат, Оптика и DIY Forum

#1

путевая сеть

Размещено 01 февраля 2006 г. — 15:08

Привет всем,

Я медленно кружу вокруг своего сферического доба, готовясь к прыжку. У меня есть корпус (диаметром около 18 дюймов) толщиной около 1/8 дюйма, и я хочу просверлить в нем несколько встречно-синхронизированных отверстий, чтобы я мог утопить головки винтов.

Есть ли простой способ сделать это, не рискуя прорезать большие отверстия в акриловой оболочке?

Если возможно, отвечайте так, как будто вы разговариваете с кем-то, кто держит в руках молоток и долото и не очень хорошо обращается с другими инструментами….

(Вообще-то я надеюсь, что помимо контрсинхронизирующей насадки есть какое-то приспособление для электродрели. ..)

..)

спасибо,

Уэйн

- Наверх

#2

релятивист

Размещено 01 февраля 2006 г. — 15:23

Я бы предположил, что можно использовать сверлильный станок, чтобы лучше контролировать рез…

- Наверх

#3

ММИКЕЛЬС

Размещено 01 февраля 2006 г. — 15:28

Для сверления отверстий в акриле вам понадобится очень острое сверло. Биты на 118 и 135 градусов, вероятно, сломают его. Я думаю, что что-то около 60 градусов — это правильно. Зенковка должна выполняться на низкой скорости и перпендикулярно поверхности. Пластмассу может быть очень трудно добиться последовательной зенковки. Извините, я вам больше не помогу.

- Наверх

#4

Япневский

Размещено 01 февраля 2006 г. — 16:15

— 16:15

Используйте конические сверла с зенковками и ограничителями глубины, как показано по ссылке. По конструкции они очень похожи на сверла, изготовленные специально для пластмасс. Конусность позволяет острию пройти через другую сторону с меньшим количеством сколов. Хотя полные наборы стоят дорого, вы можете купить индивидуальные размеры. Если вы знаете размер винтов, которые вы используете, найдите один элемент, указанный как «полный блок», с размером сверла, немного превышающим размер винта. НАСТОЯТЕЛЬНО рекомендуем взять кусок акрила толщиной 1/8 дюйма для практики. Во время практики убедитесь, что лист зажат, но область под местом сверления не имеет поддержки, чтобы имитировать сверление на настоящей сфере (вы можете использовать кусок из фанеры с большим отверстием). Используйте самую медленную скорость сверла и отрегулируйте гайку глубины так, чтобы головка винта находилась на одном уровне с отверстием для зенковки. Получайте удовольствие!

http://www. leevalley…2&p=32309&cat=1,180,42240

leevalley…2&p=32309&cat=1,180,42240

Джо

- Наверх

#5

путевая сеть

Размещено 01 февраля 2006 г. — 19:39

Спасибо, ребята, думаю, «стоп-воротник» — это то, что мне нужно.

Интересно, есть ли какая-нибудь подставка или направляющая, с помощью которых я мог бы удерживать дрель перпендикулярно поверхности.

У меня есть доступ к сверлильному станку, но я не уверен, что смогу засунуть туда шар и удержать его на месте. Думаю, я попытаюсь сделать это первым.

спасибо,

wayne

ps также спасибо за то, что помогли мне научиться произносить слово «зенковка».

- Наверх

#6

Чак Феллоуз

Опубликовано 01 февраля 2006 г. — 20:42

Можно ли использовать винты с овальной головкой с потайными шайбами? Это дает красивый законченный вид, но вам не нужно зенковать акрил. Вы можете приобрести их в большинстве хозяйственных магазинов и/или в McMaster Carr:

Вы можете приобрести их в большинстве хозяйственных магазинов и/или в McMaster Carr:

Прикрепленные миниатюры

- Наверх

#7

путевая сеть

Размещено 01 февраля 2006 г. — 22:51

Спасибо, Чак,

Мое ограничение состоит в том, что над поверхностью сферы не должно ничего торчать, поэтому я должен вставить головки винтов в акрил. Не похоже, что эти шайбы мне здесь помогут. Верно?

спасибо,

Уэйн

- Наверх

#8

ниже полуночи

Размещено 01 февраля 2006 г. — 23:41

Wayne,

Извините, что не видел этого раньше. Я был в отпуске в Аризоне в течение недели…

Что я сделал, чтобы предотвратить любые трещины, так это прогнал большое сверло в обратном направлении. Тепло от трения сделало зенковку просто прекрасной.

Тепло от трения сделало зенковку просто прекрасной.

Это то, что я сделал со своей сферой.. YMMV… рад, что ты делаешь сферический прицел!!

Джейсон

- Наверх

#9

путевая сеть

Размещено 02 февраля 2006 г. — 00:15

Джейсон,

Спасибо за подсказку. Я немного поэкспериментирую.

Что!?? Вы отдыхали в Аризоне, когда Оклахома ближе к Огайо (и начинается с той же буквы!)??

Вт

- Наверх

#10

Моки

Размещено 02 февраля 2006 г. — 12:36

При сверлении акрила (я делал МНОГО таких работ) вы можете использовать стандартное (острое) сверло, если будете осторожны. Используйте НИЗКУЮ скорость и ЛЕГКОЕ давление, позволяя сверлу прорезать акрил, и он не расколется. Что касается зенкерования, я обнаружил, что ручное зенкерование отлично справляется со своей задачей, и на каждое отверстие уходит всего одна или две минуты.

Что касается зенкерования, я обнаружил, что ручное зенкерование отлично справляется со своей задачей, и на каждое отверстие уходит всего одна или две минуты.

Здесь можно найти ручную зенковку.

Вот изображение потайного отверстия в куске акрилового лома толщиной 1/8 дюйма, похожего на глобус, с которым вы работаете:

Прикрепленные миниатюры

- Наверх

#11

Чак Феллоуз

Размещено 02 февраля 2006 г. — 14:08

Мне нравится этот ручной зенкер! Я собираюсь посмотреть, смогу ли я сделать один.

Чак

- Наверх

#12

путевая сеть

Размещено 03 февраля 2006 г. — 07:47

Моки,

Это звучит как безопасное решение для меня.