Зенкерование отверстий: Технология зенкования и зенкерования отверстий

Содержание

Сверление, развертывание, зенкерование отверстий :: ТОЧМЕХ

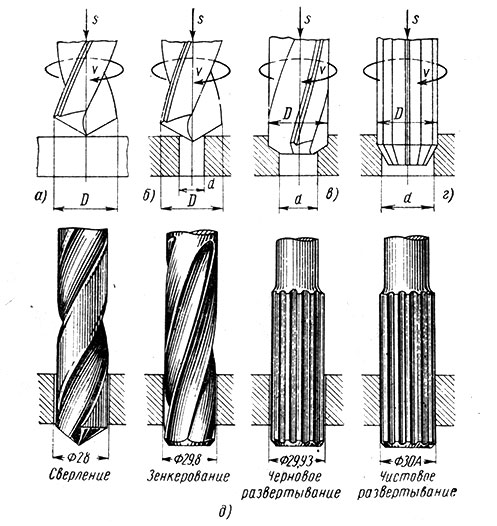

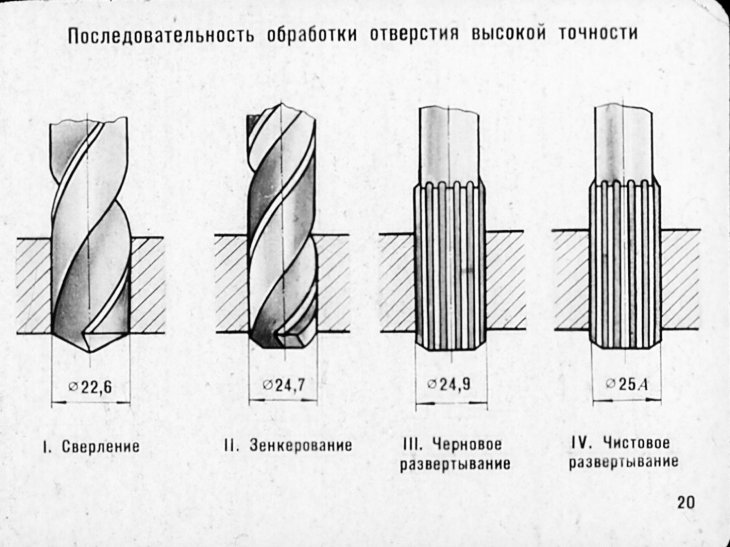

Сверление является наиболее распространенным методом получения отверстий в сплошном материале.

Режимы резания при сверлении

Для сверления отверстий применяют спиральные сверла, изготовленные из инструментальных сталей, из быстрорежущих сталей, а также из твердых сплавов.

Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. При этом большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи.

Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов.

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 1), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 1), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1.

Рис.1. Сверлильный кулачковый патрон.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия.

Охлаждение при сверлении

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза.

В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином.

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином.

Сохранность инструмента при сверлении

Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла.

Необходимо быть особенно осторожным, когда глубина обрабатываемого отверстия больше длины рабочей части сверла. Если вся винтовая канавка сверла окажется в отверстии, то стружка, образующаяся при сверлении, не будет иметь выхода, заполнит канавки и сверло сломается. В таких случаях время от времени следует выводить сверло из отверстия и удалять стружку как из отверстия, так и из канавок сверла.

При неправильно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения и приводит к поломке инструмента.

Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения и приводит к поломке инструмента.

Повышение эффективности сверления

Для повышения эффективности работы спиральными сверлами используют следующие способы:

- подточка поперечной кромки,

- изменение угла при вершине,

- подточка ленточки,

- двойная заточка,

- предварительное рассверливание отверстий и др.

Точность и шероховатость поверхности, получаемые при сверлении

Диаметр отверстия при сверлении получается несколько больше диаметра сверла. Это объясняется тем, что сверло уводит в сторону от оси отверстия даже при незначительных неправильностях, допущенных при заточке сверла и его установке на станке, а также при неравномерной твердости обрабатываемого материала.

Рассверливание отверстий

При сверлении отверстий большого диаметра усилие подачи может оказаться чрезмерно большим, что весьма утомительно для рабочего. Иногда при работе такими сверлами мощность станка может оказаться недостаточной. В таких случаях образование отверстий производится последовательно двумя сверлами разных диаметров, соотношение которых должно быть таким, чтобы диаметр первого сверла был больше длины поперечной кромки второго сверла. При этом условии поперечная кромка второго сверла не участвует в резании, вследствие чего значительно уменьшается усилие, необходимое для осуществления подачи, и, что очень важно, уменьшается увод сверла в сторону от оси обрабатываемого отверстия.

Иногда при работе такими сверлами мощность станка может оказаться недостаточной. В таких случаях образование отверстий производится последовательно двумя сверлами разных диаметров, соотношение которых должно быть таким, чтобы диаметр первого сверла был больше длины поперечной кромки второго сверла. При этом условии поперечная кромка второго сверла не участвует в резании, вследствие чего значительно уменьшается усилие, необходимое для осуществления подачи, и, что очень важно, уменьшается увод сверла в сторону от оси обрабатываемого отверстия.

На практике принято диаметр первого сверла брать равным примерно половине второго, что обеспечивает благоприятные условия износа сверла и равномерное распределение силы подачи при работе обоих сверл.

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. Режимы резания при рассверливании отверстий те же, что и при сверлении.

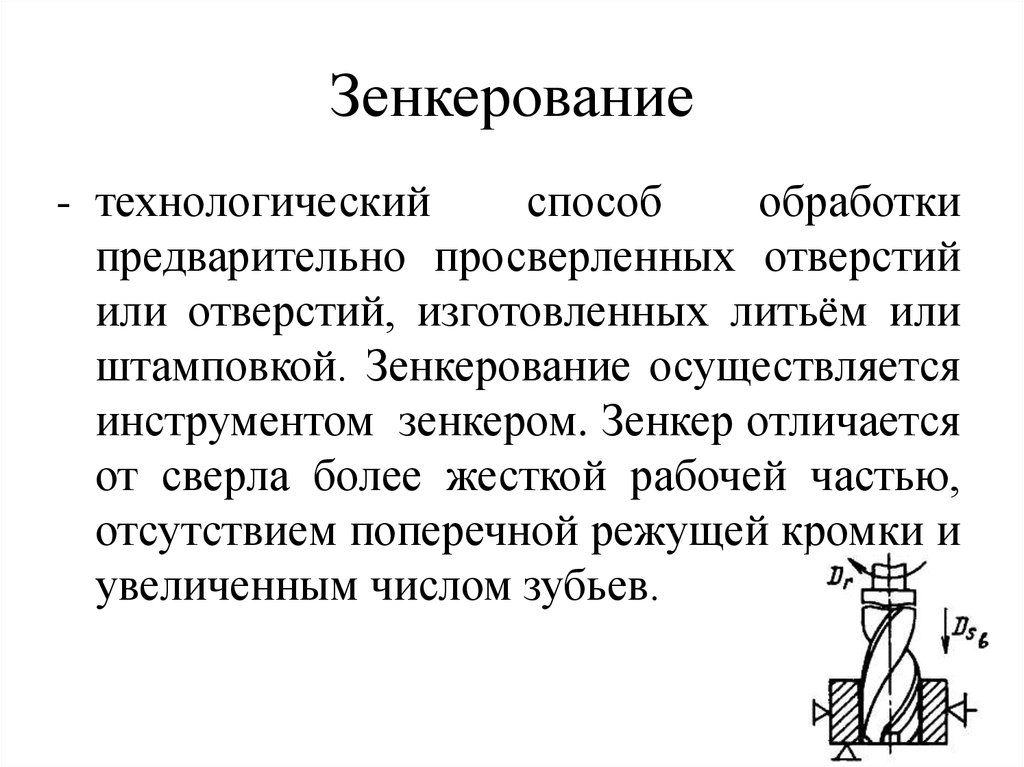

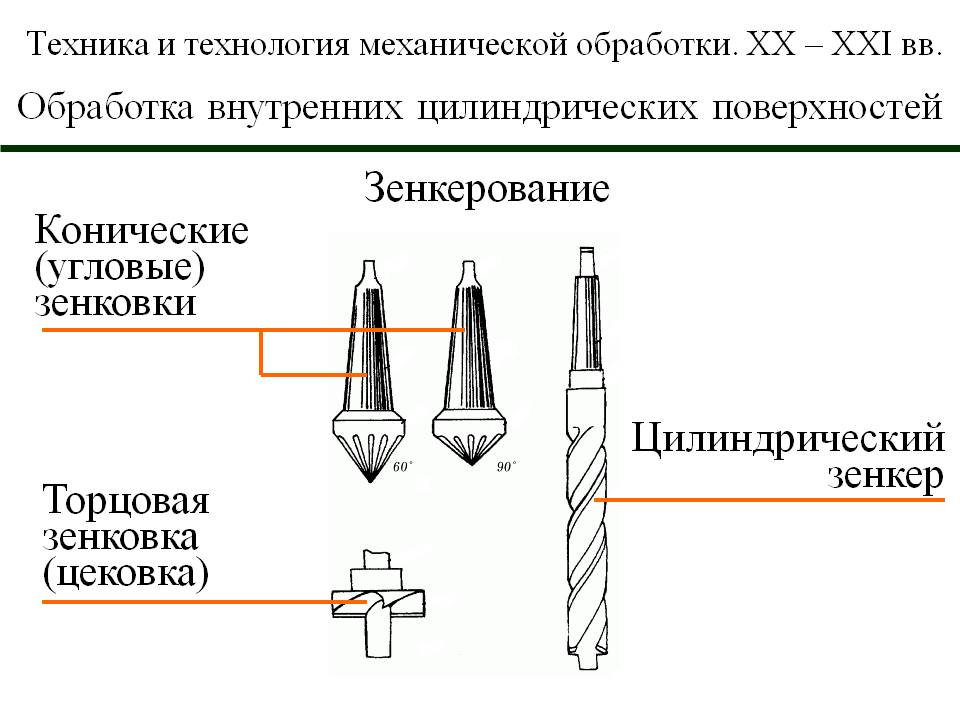

Зенкерование

Более производительным по сравнению со спиральным сверлом инструментом для увеличения диаметра отверстий, полученных сверлением отливкой или штамповкой, является зенкер.

Зенкеры изготовляются из быстрорежущей стали, реже для тяжелых условий резания, оснащаются пластинками из твердого сплава.

Зенкеры с коническим хвостовиком используются для обработки отверстий диаметром от 10 до 40 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три режущие кромки, что увеличивает жесткость их конструкции, позволяет повышать режимы резания по сравнению с рассверливанием, а следовательно, и производительность.

Насадные зенкеры — цельный и оснащенный пластинками твердого сплава — применяются для обработки отверстий диаметром от 32 до 80 мм. Такие зенкеры имеют четыре винтовые канавки и, следовательно, четыре режущие кромки. Они крепятся в пиноли задней бабки станка при помощи оправки, на которой центрируются коническим отверстием. Для обработки больших отверстий диаметром от 50 до 100 мм насадные зенкеры изготовляются со вставными ножами.

Для предупреждения провертывания зенкера во время работы на оправке делаются два выступа (шпонки), которые входят в соответствующие пазы зенкера.

Преимущества зенкования

Диаметр отверстия, обработанного зенкером, снимающим небольшой припуск и направляемым тремя (или четырьмя) ленточками, получается точнее, чем при сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для уменьшения увода зенкера, в особенности при обработке отлитых или прошитых глубоких отверстий, следует перед зенкерованием растачивать их резцом до диаметра зенкера на глубину, примерно равную половине длины зенкера.

Зенкер прочнее сверла, поэтому подачи (на оборот обрабатываемой детали) при зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в сравнении со сверлом имеет большее количество режущих кромок, поэтому толщина стружки, снимаемой каждой из кромок, получается меньше толщины стружки при сверлении. Благодаря этому поверхность отверстия, обработанного зенкером, получается чище. Это позволяет использовать зенкеры не только для черновой, но и для получистовой обработки отверстий после сверла, чернового зенкера или чернового резца — перед развертыванием и даже для окончательной обработки отверстий.

Зенкерование отверстий » Строительство и ремонт: теория и практика

Зенкеры применяются для обработки отверстий, имеющихся в заготовках, и для дальнейшей обработки предварительно просверленных отверстий. Обработка зенкерами имеет целью подготовить отверстия под развертывание или обеспечить получение диаметров отверстий в пределах 4-го класса точности.

Зенкерование несколько исправляет направления осей отверстий, предварительно просверленных или полученных в заготовках.

Как многолезвийный инструмент зенкеры более производительны, чем сверла и резцы.

В зависимости от метода закрепления зенкеры, как известно, разделяются на два типа:

1) цельные зенкеры с коническим хвостовиком (изготовляются с диаметрами 12—35 мм),

2) насадные зенкеры (с диаметрами 25—80 мм).

Насадные зенкеры разделяются на цельные и сборные.

К особой группе относятся зенкеры торцовые (подрезки).

На фиг. 139, а показан насадной зенкер, оснащенный пластинками твердого сплава, и указана рекомендуемая геометрия его режущих частей.

На фиг. 139, б изображен комбинированный насадной зенкер, предназначенный для одновременной обработки ступенчатого отверстия.

Сборные насадные зенкеры (фиг. 139, в) широко применяются для обработки отверстий диаметром больше 80 мм. Режущие части сборного зенкера выполняются в виде отдельных ножей 1, механически закрепленных в пазах корпуса. Число ножей у таких зенкеров шесть или восемь.

После заточки биение режущих кромок у зенкеров с коническим хвостовиком не должно превышать 0,02—0,03 мм, у насадных не более 0,05 мм.

Если заточка зенкеров произведена неправильно, с большим биением, зенкер будет работать с перегрузкой какого-либо одного из зубьев, что приведет к преждевременному износу и браку, вызванному увеличением диаметра обрабатываемого отверстия.

Установку и закрепление зенкеров с коническим хвостовиком в конус шпинделя станка нужно производить с соблюдением тех же приемов и правил, как и установку сверл.

Для установки насадных зенкеров применяются оправки (фиг. 140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.

140). Они состоят из стержня 2 с коническим хвостовиком 1 и конусной части 4 для насадки стандартного зенкера.

Муфта 3, соединенная с оправкой шпонкой прямоугольными выступами А, входящими в пазы на заднем торце зенкера, удерживает последний от поворачивания на конусе оправки.

Для снятия зенкера с оправки вращением гайки 5 продвигают муфту 4 вперед.

Кроме рассмотренной оправки, часто при зенкеровании возникает необходимость применять более жесткие (хорошо сопротивляющиеся изгибу) и несколько удлиненные оправки (фиг. 141). У них участок 1 имеет цилиндрическую форму с точным диаметром; его поверхность закалена для обеспечения хорошего сопротивления истиранию. При использовании таких оправок для обработки второго отверстия Б в стенке II применяются втулки 2, обеспечивающие дополнительное направление оправки на участке 1. Втулка 2 вставляется в раззенкованное отверстие А в стенке I.

В сборных зенкерах 5 (фиг. 142) относительно больших диаметров обычно отверстия делают цилиндрическими. С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.

С цилиндрическими шейками 3 оправок 1 они сопрягаются по скользящей посадке 2-го класса точности.

Зенкер, надетый на шейку оправки, пазом 6 соединяют с круглым штифтом — шпонкой 2, затем его поворачивают так, чтобы штифт вошел в паз 4. Такой способ крепления зенкера называется «штыковым затвором».

У оправок конусные поверхности и цилиндрические шейки должны быть строго соосными, закаленными.

В тех случаях, когда зенкерами ведется обработка соосных отверстий в стенках изделия, значительно удаленных друг от друга или далеко отстоящих от опор (подшипников) расточного шпинделя, зенкеры насаживаются на борштанги.

Закрепленные на оправках и борштангах зенкеры не должны иметь радиального биения, что обеспечивается тщательным протиранием в них отверстий и посадочных мест на оправках и борштангах. Эти места надо тщательно оберегать от ударов во избежание образования на них забоин.

Зенкерование, как и сверление, перед началом обработки отверстия требует совмещения оси зенкера с осью отверстия. Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

Методы и приемы совмещения применяются такие же, какие были изложены при описании сверления. Совмещение значительно упрощается и ускоряется после сверления отверстия; его сразу обрабатывают зенкером, так как необходимо, не нарушая установки шпинделя, лишь сменить инструмент.

При зенкеровании достигается большая точность обработки, чем при сверлении.

При зенкеровании в случаях значительного смещения оси происходит лишь частично исправление ее положения. Это объясняется тем, что при обработке смещенного отверстия каждой режущей кромкой зенкера срезаются неравные слои металла. На фиг. 143 приведены усилия, действующие на две противоположные режущие кромки зенкера при обработке отверстия, ось которого не совпадаете осью зенкера.

Из фигуры видно, что радиальная сила Pr1 больше силы Рr2. Ввиду разности этих сил APr = Pr1 — Pr2 ось зенкера стремится сместиться в направлении предварительно обработанного или имеющегося в заготовке отверстия.

Для уменьшения этого влияния следует:

1) оправку, на которой закрепляется зенкер, применять более жесткой и короткой;

2) обработку производить не одним, а последовательно двумя зенкерами с соответствующими диаметрами;

3) увеличивать главный угол в плане ф режущих кромок зенкера, что будет приводить, к уменьшению сил Pr. Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.

Практически у зенкеров делают небольшие фаски, а у заборного конуса режущие кромки располагают под углом ф = 90°.

При зенкеровании обеспечивается получение точности отверстий 4—5-го классов. В процессе обработки необходимо зенкер выводить из отверстия без остановки вращения шпинделя.

При обработке чугуна у зенкеров из быстрорежущей стали предельно допустимый износ определяется величиной fi по уголку (фиг. 144). Эта величина различна для зенкеров различных диаметров.

При обработке чугуна без охлаждения допустимый износ u находится в пределах 0,8—1,5 мм.

При обработке стали зенкеры изнашиваются в трех направлениях: по задней и передней поверхностям (образование лунки), а также и по цилиндрической ленточке. На фиг. 144, а показан вид износа зенкера из быстрорежущей стали при обработке стали.

При обработке стали с охлаждением (эмульсией) величина допустимого износа u2 находится в пределах 0,2—1,5 мм. Меньшие значения u2 соответствуют меньшим диаметрам зенкеров.

При зенкеровании отверстий в чугуне зенкерами с пластинками твердого сплава марки ВК-8 (фиг. 139, а) за критерий притупления зенкера принимается наибольшая величина износа u3 по задней поверхности (фиг. 144).

Для зенкеров с диаметрами 20—40 мм допустимый износ u3 = 1,0—1,2 мм, а для зенкеров с диаметрами 41—80 мм u3 = 1,4—1,6 мм.

При зенкеровании отверстий в чугунных деталях на режущих кромках и ленточках вблизи режущих кромок налипают частицы чугуна, что приводит к повышенному износу зенкера и ухудшению качества обработанной поверхности. Для улучшения работы приходится уменьшать скорость резания и подачу или применять смазочно-охлаждающую эмульсию. Однако на горизонтально-расточных станках подводить охлаждение к вращающемуся инструменту затруднительно.

Некоторое уменьшение вредного налипания частиц чугуна достигается путем периодического смачивания зенкеров керосином, для чего каждый раз нужно выводить инструмент из отверстия.

Производительная работа зенкера связана с назначением правильных режимов резания.

При зенкеровании глубина резания t равна полуразности диаметра зенкера и диаметра предварительно просверленного или полученного иным путем отверстия (фиг. 145).

Подача s за один оборот зенкера равна сумме подач sz на каждую режущую кромку.

Толщина стружки a = sz sin ф мм. Ширина стружки b = t 1/sin ф мм.

Первое, что устанавливается при назначении режимов резания, это глубина резания t.

Грубая обработка производится при большей глубине резания. В соответствии с глубиной резания назначают величину подачи.

Выбор величины подачи зависит от обрабатываемого материала, глубины резания требуемой точности, чистоты обработки и других факторов.

Скорость резания назначается в соответствии с глубиной резания и подачей.

Подачи при зенкеровании так же, как и скорости резания, разделяются на три группы.

Подачи группы I рекомендуется применять в случаях:

1) обработки отверстий со свободными размерами, имеющихся в литье, когда чистота поверхности может быть в пределах v1—v3;

2) обработки литых отверстий, предварительно обработанных черновым зенкером;

3) обработки отверстий, предварительно обработанных сверлением или расточенных резцами, с последующей обработкой развертыванием;

4) зенкерования литых отверстий с получением чистоты поверхности v4, v5 для последующего нарезания резьбы метчиками или резцами при условии обработки отверстия после чернового зенкера чистовым зенкером или резцом;

5) зенкерования жестких деталей с обеспечением чистоты поверхности v4, v5, которые затем будут обрабатываться растачиванием.

Подачи группы II рекомендуется применять в случаях:

1) зенкерования жестких деталей с получением чистоты поверхности v4, которые затем будут обработаны двумя развертками — черновой и чистовой;

2) обработки литых отверстий с обеспечением 5-го класса точности и чистоты поверхности v3;

3) обработки литых отверстий с получением чистоты поверхности v3 для последующего нарезания резьбы;

4) зенкерования отверстия, предварительно обработанного сверлом или черновым зенкером, с последующей обработкой одной чистовой разверткой;

5) зенкерования нежестких деталей с получением чистоты поверхности v2, v3 или под последующее растачивание.

Подачи группы III рекомендуется применять:

1) при зенкеровании нежестких деталей с обеспечением чистоты поверхности v4 и тех отверстий, которые затем будут обработаны разверткой;

2) при зенкеровании отверстий, от которых требуется большая точность на параллельность в пределах до 0,08 мм на 100. мм длины каким-либо другим обработанным поверхностям детали;

3) при зенкеровании литых отверстий с получением чистоты поверхности v5 или убили при условии последующей обработки зенкером с малой глубиной резания или одной разверткой.

При зенкеровании глухих отверстий необходимо уменьшать подачи с поправочным коэффициентом 0,7—0,8 против приведенных в табл. 7—9 , так как условия отвода стружки и охлаждения инструмента менее благоприятны.

В процессе зенкерования иногда возникают значительные вибрации инструмента, что может сопровождаться выкрашиванием его режущих кромок, особенно твердосплавного инструмента, так как механическая прочность твердого сплава ниже механической прочности быстрорежущей стали.

Одной из мер устранения таких вибраций является увеличение подачи до предельно допустимой по прочности инструмента.

Вибрация может быть вызвана повышенным трением ленточек зенкера о стенки отверстия. В этих случаях при обработке чугуна следует смочить зенкер машинным маслом, перед тем как вновь ввести его в обрабатываемое отверстие.

Как увеличить или выровнять отверстие в металле

Увеличение отверстий или выравнивание несоответствующих отверстий в металле — это работа инструмента, известного как развертка.

Процесс, с помощью которого это делается, называется развертыванием и отличается от традиционного сверления тем, что в качестве отправной точки требуется существующее отверстие или несколько отверстий. Развертка не может создать отверстие с нуля, только увеличивает размер текущего отверстия.

Ниже вы найдете пошаговое руководство по развёртыванию вместе с техническими рекомендациями, практическими рекомендациями и информацией о доступных развёртках HMT и примерах, в которых их лучше всего использовать.

Как увеличить или выровнять (развернуть) отверстие в металле:

- Во-первых, убедитесь, что заготовка надежно закреплена и не собирается двигаться.

- Во-вторых, если у вас уже есть отверстие, которое вы хотите увеличить или выровнять, выберите наиболее подходящий развертку для нужного вам размера отверстия. Например, если вы хотите перейти от отверстия диаметром 8 мм к отверстию диаметром 16 мм, не рекомендуется делать это за одну операцию.

Для достижения наилучших результатов и во избежание поломки инструмента увеличивайте отверстие небольшими приращениями по 2–3 мм за раз, используя для этого развертку соответствующего размера.

Для достижения наилучших результатов и во избежание поломки инструмента увеличивайте отверстие небольшими приращениями по 2–3 мм за раз, используя для этого развертку соответствующего размера. - Установите развертку на приводной инструмент.

- При использовании развертки VersaDrive с технологией Holemaker Technology в ударном гайковерте, магнитной дрели или дрели SDS выберите правильный адаптер, установите его на приводной инструмент и вставьте развертку.

- При установке развертки ImpactaMag на магнитную дрель просто вставьте ее в оправку и затяните установочные винты.

- Вставьте расширитель в расширяемое отверстие. Развертки VersaDrive и ImpactaMag представляют собой конические развертки, также известные как мостовые развертки, которые самоцентрируются благодаря своим наклонным коническим сторонам. (Развертки, используемые в магнитной дрели, могут самоцентрироваться только при выключенном магните, чтобы сверло могло двигаться в правильное положение.

)

) - Когда все будет готово, слегка отведите расширитель, чтобы он не касался стенок отверстия, и запустите его вращение.

- Начните резку, применяя постоянное давление подачи на протяжении всей операции.

- Когда развертка достигает своего самого широкого места, резка завершена, развертка может быть остановлена и извлечена.

Практические рекомендации:

- Проверьте требования к минимальному крутящему моменту для используемого инструмента.

- Прилагайте сильное, постоянное давление подачи на протяжении всего реза, применяя подачу очень медленно и осторожно в течение первого 1 мм реза.

- Чтобы максимально увеличить срок службы инструмента, не пытайтесь увеличить существующий диаметр отверстия более чем на 2–3 мм. Если требуется больший размер готового отверстия, то следует использовать развертку следующего размера для «шага вперед», пока не будет достигнут диаметр готового отверстия.

- Избегайте бокового перемещения или наклона, которые могут привести к повреждению инструмента

- Обеспечьте регулярное применение качественной смазочно-охлаждающей жидкости, особенно при сверлении толстых или закаленных материалов.

- Резка пламенем, лазерная резка или пробивка отверстий с помощью ударного гайковерта могут оказаться невозможными. В этой ситуации отверстие можно рассверлить низкоскоростной магнитной дрелью с разверткой ImpactaMag или VersaDrive.

- Следуйте указаниям, чтобы установить правильную скорость вращения. Неверное число оборотов может привести к сокращению срока службы или поломке инструмента.

- Обеспечьте отсутствие мусора на поверхности стали достаточной толщины для надежного удержания магнита при сверлении магнитом.

- Регулярно проверяйте, чтобы направляющие, рукоятки, оправки и подвижные части магнитной дрели не расшатались со временем.

- Для максимальной производительности при использовании ударных гайковертов и ударных винтовертов.

Подробную техническую информацию о рекомендуемых скоростях и подачах см. в конце статьи.

Теперь вы знаете как, зачем вам рассверливать отверстие?

Существует множество причин, по которым необходимо модифицировать отверстия после их создания. Чаще всего это могут быть изменения спецификации, изменение типа используемых креплений или даже просто ошибка измерения на каком-либо этапе процесса.

Чаще всего это могут быть изменения спецификации, изменение типа используемых креплений или даже просто ошибка измерения на каком-либо этапе процесса.

Какова бы ни была причина увеличения отверстия, его традиционно трудно выполнить точно на месте и вдали от стационарных прецизионных фрезерных и сверлильных станков, особенно в твердых материалах, таких как сталь.

Вопрос «как это сделать быстро и правильно» тогда стал настоящим вызовом.

Желание найти решение этих проблем привело нас к созданию двух совершенно новых продуктов – линейки разверток VersaDrive и ImpactaMag для строительства и производства.

Ударные развертки VersaDrive

Развертки VersaDrive — это идеальный инструмент для выравнивания и расширения отверстий, предназначенный для слесарей и монтажников металлоконструкций, позволяющий продолжать работу, когда отверстие смещено или имеет неправильный размер для крепления.

Обладая специально разработанной геометрией режущей кромки с 6 зубьями и титановым покрытием, развертки VersaDrive™ полностью рассчитаны на ударную вязкость и работают быстрее всего при использовании с ударным гайковертом, обеспечивая максимальную производительность резания практически без отдачи электроинструмента.

Развертки VersaDrive имеют запатентованный нескользящий шестигранный хвостовик, подходящий для использования в любом стандартном сверлильном патроне 1/2 дюйма для аккумуляторных или пистолетных дрелей или для использования с адаптером VersaDrive Rapid Lock для использования с широким спектром электроинструментов, таких как магнитные дрели. .

- Прецизионная конструкция с 6 зубьями для гладкой резки

- Безопасное развертывание с минимальной отдачей

- Специально закалены для использования с ударным гайковертом

- Высококачественная инструментальная сталь для высокой точности и длительного срока службы

- Титановое покрытие Goldmax с низким коэффициентом трения для предотвращения выгорания

- Высокопрочный нескользящий хвостовик

- Использование на ударных или вращающихся

Краткое техническое руководство

- Для максимальной производительности при использовании ударных гайковертов и ударных винтовертов

- Развертки с ударным приводом не рекомендуются для отверстий, прорезанных пламенем или плазмой.

Используйте с магнитной дрелью

Используйте с магнитной дрелью - Развертка должна вращаться перед началом резки, и через разрез следует использовать постоянное давление подачи

- Для материалов толще 20 мм рекомендуется использовать развертки ImpactaMag

HMT Развертка ImpactaMag

Развертка ImpactaMag™ HSS — это уникальная развертка двойного назначения для расширения и выравнивания отверстий в металлах и твердых материалах.

Специально разработанная геометрия режущей кромки позволяет использовать инструмент в ударном гайковерте или магнитной дрели. При использовании в ударном гайковерте он закрепляется в специальном адаптере, что упрощает управление инструментом, применение правильной скорости подачи и извлечение из готового отверстия, что увеличивает срок службы инструмента. Эта развертка также подходит для стандартной магнитной оправки Weldon.

Коническая форма позволяет вводить узкий конец развертки ImpactaCut в существующее отверстие и точно центрировать его.

Вращательный/ударный удар точно срезает стружку с каждой стороны отверстия, вплоть до самого широкого размера расширителя.

- Идеально подходит для монтажа металлоконструкций и мостовых работ

- Идеально подходит для модификации и увеличения отверстий

- Крепится непосредственно к ударному гайковерту

- Может использоваться с любой стандартной магнитной дрелью

- Доступны промежуточные размеры

- Уникальная конструкция с 6 зубьями для более быстрой и плавной резки

- Подготовьте отверстия для установки TCB и болтов фрикционной рукоятки

Так как же узнать, какой из них вам подходит?

Правильный инструмент для работы зависит от используемого приводного инструмента, размера требуемого окончательного отверстия и материала, который вы расширяете.

Когда развертки VersaDrive являются лучшим вариантом:

При использовании переносного электроинструмента, такого как ударный шуруповерт или ударный гайковерт, и требуемый окончательный размер отверстия меньше 26 мм, рекомендуется использовать ударную развертку VersaDrive. Этот инструмент быстро и легко совместим с ассортиментом быстросменных адаптеров VersaDrive с быстрой фиксацией и может использоваться для увеличения отверстия в материалах толщиной до 20 мм.

Этот инструмент быстро и легко совместим с ассортиментом быстросменных адаптеров VersaDrive с быстрой фиксацией и может использоваться для увеличения отверстия в материалах толщиной до 20 мм.

Развертки VersaDrive также можно использовать с аккумуляторными дрелями, магнитными дрелями или сверлами на столбах, поэтому для операций, требующих отверстий диаметром до 26 мм в материалах толщиной до 20 мм, развертки VersaDrive по-прежнему идеально подходят для этой задачи.

Если развертки ImpactaMag являются лучшим вариантом:

Если вы используете магнитную дрель без адаптера, размер отверстия должен составлять от 26 до 39 мм или толщина материала превышает 20 мм, тогда рекомендуется использовать развертку ImpactaMag.

Имея хвостовик Weldon, развертка ImpactaMag помещается непосредственно в стандартную оправку 19,05 мм, а ее конструкция идеально подходит для обработки более толстых материалов глубиной более 20 мм.

Многие специалисты в области строительства дадут показания. Работа на месте или в мастерской может идти нормально до тех пор, пока небольшая проблема, такая как смещенное отверстие, плохо просверленное отверстие или слишком маленькое соединительное отверстие, не вызовет необходимость в очень дорогом гаечном ключе.

Работа на месте или в мастерской может идти нормально до тех пор, пока небольшая проблема, такая как смещенное отверстие, плохо просверленное отверстие или слишком маленькое соединительное отверстие, не вызовет необходимость в очень дорогом гаечном ключе.

Наличие набора разверток VersaDrive или ImpactaMag под рукой означает, что эту потенциальную проблему можно быстро решить.

Скорости и подачи

Альтерер Пост

Почта Нойерер

Воспользуйтесь преимуществами развертывания

Риминг очень темпераментный. Это нужно рассматривать как чистовую операцию, а не как черновую операцию. Фото предоставлено Iscar.

Фото предоставлено Iscar.

Изготовление отверстий — это обычный процесс в цехе, и в каждом механическом цехе есть свой способ выполнения этой операции. Однако, когда дело доходит до чистовой обработки отверстий, развёртывание имеет множество преимуществ.

Рассверливание – это особый процесс, выполняемый в конце цикла производства промышленного продукта. Это самая последняя операция, которую магазин обычно выполняет с деталью. На данном этапе игры в эти почти готовые компоненты вкладывалась большая ценность, и они обычно очень дороги. Утилизация почти готовой детали может быть очень неприятной. Вот почему магазины должны исследовать, как правильное развертывание может помочь превратить отверстия в процессе в готовую продукцию.

«Важно помнить, что развертывание — это чистовая операция, — сказал Дэвид Ветречин, менеджер по продукции для обработки отверстий, Iscar Tools, Оквилл, Онтарио. «Если в отверстии есть жесткие допуски или требования к шероховатости поверхности, то расширение будет самым быстрым способом выполнения этой операции».

Развёртывание — один из двух наиболее часто используемых процессов чистовой обработки отверстия. Для этого цеху необходимо увеличить диаметр предварительно обработанного отверстия — в основном просверленного, но также расточенного или раззенкованного — за счет удаления относительно небольшого количества материала. Это делается для достижения заданных допусков по диаметру, включая округлость, прямолинейность, качество обработки поверхности и положение.

«Эти допуски, как правило, недостижимы при сверлении или любом другом производственном методе, не удаляющем стружку, таком как литье, ковка или аддитивное производство», — сказал Майкл Хакер, старший глобальный менеджер по продуктам сверления со сменными пластинами, комбинированных инструментов и чистовой обработки отверстий. , Kennametal, Фюрт, Германия. «Однако важно отметить, что развертывание часто используется при работе с большими партиями, где производительность имеет решающее значение».

Хакер добавил, что при обработке больших партий окупается специальная развертка для отверстий требуемого диаметра и допуска, поскольку развертки обычно имеют более одной режущей кромки. Таким образом, время простоя машины меньше, потому что частота индексации развертки или вставки ниже.

Таким образом, время простоя машины меньше, потому что частота индексации развертки или вставки ниже.

Эксперты согласились, что развертку следует выбирать на основе нескольких факторов, включая диаметр, допуск и степень соответствия материалу заготовки.

В качестве процесса чистовой обработки развертывание не может быть второстепенным. Обрабатываемый материал часто очень дорог, особенно если это жаропрочный сплав или что-то, что используется для компонентов аэрокосмической отрасли, поэтому процесс действительно требует тщательного рассмотрения.

«Это не то же самое, что стандартная пластина или фреза, которую можно просто использовать в любой торцевой фрезе или фрезе с квадратными уступами, — сказал Манфред Ленц, менеджер по продукции Seco Tools, Трой, Мичиган. Для этих фрезерных операций вы можете практически обойтись без использования чего угодно, но когда дело доходит до развертывания, оно очень специфично в зависимости от ряда спецификаций».

Правильное развертывание

«Развёртывание — очень темпераментная операция, — сказал Ветрецин. «Я бы сказал, что для правильной работы все должно быть точным, а в отрасли этим очень пренебрегают».

«Я бы сказал, что для правильной работы все должно быть точным, а в отрасли этим очень пренебрегают».

Развертку следует выбирать на основе нескольких факторов, включая диаметр, допуск и степень прилегания к материалу заготовки. Фото предоставлено Kennametal.

Эксперты согласились с тем, что развертку следует выбирать на основе нескольких факторов, включая диаметр, допуск и степень соответствия материалу заготовки. Хорошим местом для начала является каталог продукции, в котором изложены многие рекомендации, необходимые для эффективного развертывания.

«Лучшее, что может сделать любой магазин, — это пройти весь процесс и определить все ключевые характеристики», — сказал Ленц. «Менеджеры по продукту могут давать рекомендации, если они знают все желаемые результаты. Можно задать много вопросов, например, изучить новый процесс для компании или они делали это годами; проблема или сбой. Одна из важных вещей, которую мы хотим знать, это то, почему клиент звонит нам, чтобы мы могли наилучшим образом решить имеющиеся проблемы. Кроме того, решения должны приниматься на основе допуска и размера отверстия».

Кроме того, решения должны приниматься на основе допуска и размера отверстия».

По словам Хакера, есть несколько общих рекомендаций, которые помогут магазинам лучше развернуть:

- Заготовка должна быть диаметром 0,01 дюйма ± 0,002 дюйма. Это значение не зависит от номинального диаметра отверстия. Меньший припуск обычно приводит к лучшему качеству обработки поверхности.

- Если возможно, фаска, обработанная одноточечным инструментом перед развертыванием, помогает улучшить качество позиционирования.

- Охлаждающая жидкость должна содержать достаточно смазки, чтобы гарантировать требуемое качество обработки поверхности. Сухое развертывание не даст удовлетворительных результатов. Смазка минимальным количеством (MQL) идеально подходит для развертывания, так как смазка гораздо важнее для развертывания, чем охлаждение.

- Должны быть выбраны правильные параметры резки. Это можно сделать, обратившись к каталогу производителя инструмента.

Общие проблемы

Несмотря на то, что магазины могут столкнуться с рядом проблем, когда дело доходит до развертывания, Ветречин отметил, что 90% проблем, с которыми обычно сталкиваются магазины, связаны с закреплением и биением.

«Если закрепление и биение инструмента правильные, есть большая вероятность, что все будет работать отлично», — сказал он. «Однако без этих двух вещей существует почти 100-процентная вероятность того, что развертывание не пройдет хорошо».

Когда мастерские устраняют распространенные проблемы с развертыванием, первое, что они должны сделать, это проверить шпиндель на предмет биения или смещения в станке.

«Вообще, я бы проверил это, прежде чем рассматривать конкретное приложение», — сказал Ветречин. «Мы проверяли это несколько раз, прежде чем запускать приложение. Если что-то не так, мы можем это исправить. И, как я уже сказал, в 90% случаев проблема именно в этом».

При чрезмерном биении и несоосности в мастерских часто обнаруживают, что отверстие имеет следы отвода. В таких ситуациях специалисты рекомендуют немного уменьшить скорость отвода развертки, особенно если биение машины неизбежно.

«Втягивайте развертку со скоростью, в пять раз превышающей скорость входа и выхода, при соответствующей скорости подачи, чтобы инструмент не выдвигался, вызывая эти завихрения», — сказал Ленц. «Регулировка подачи и скорости часто может дать желаемый результат».

«Регулировка подачи и скорости часто может дать желаемый результат».

Когда дело доходит до крепления, жесткая установка может иметь решающее значение для успешного развертывания отверстия. Без надлежащего крепления может возникнуть вибрация. Эксперты сходятся во мнении, что регулировка скорости и подачи путем уменьшения скорости, но увеличения подачи поможет ограничить вибрацию.

Для развертывания требуется правильный инструмент, а отсутствие инвестиций в него может в долгосрочной перспективе обойтись дороже. Фото предоставлено Seco Tools.

Если в мастерской по-прежнему возникают проблемы с развертыванием после этих регулировок, Ленц предложил обратить внимание на сам инструмент.

«Иногда в мастерских пытаются соблюдать сверхжесткие допуски, но они не хотят тратить деньги на правильную развертку, чтобы выполнить работу правильно», — сказал Ленц. «Для этой операции определенно требуется правильный инструмент, и отсутствие инвестиций в него может быть более дорогостоящим в долгосрочной перспективе. Но я вижу в этом распространенную проблему, и я не уверен, что это проблема, потому что мастерская не знакома с развертыванием. или они просто пытаются потратить деньги на небольшую операцию».

Но я вижу в этом распространенную проблему, и я не уверен, что это проблема, потому что мастерская не знакома с развертыванием. или они просто пытаются потратить деньги на небольшую операцию».

Тип развертки, геометрия, сплав, скорость и подача, а также цена помогут определить эффективность процесса.

В вопросах чистоты поверхности большую роль может сыграть геометрия шага. На рынке доступно множество вариантов, которые помогут обеспечить правильную отделку поверхности.

«Угол в плане обеспечивает превосходный контроль над стружкодроблением, тогда как двойной угол обеспечивает лучшее качество поверхности», — сказал Ленц. «Чем меньше угол, тем лучше качество поверхности. Если у вас есть правильная геометрия шага и все еще возникают проблемы с качеством поверхности, вы можете постепенно уменьшать скорость подачи. Мастера заметят, что они, как правило, получают линии подачи, чем быстрее они идут. скорость подачи может решить эту проблему».

Советы и подсказки

«Одно из самых больших заблуждений, с которыми я столкнулся в отношении развертывания, заключается в том, что некоторые магазины производят развертывание, когда в этом действительно нет необходимости», — сказал Ветречин. «В некоторых случаях цеху может сойти с рук просверливание отверстия вместо его расширения. Важно знать, когда расширение является лучшим выбором».

«В некоторых случаях цеху может сойти с рук просверливание отверстия вместо его расширения. Важно знать, когда расширение является лучшим выбором».

Однако, если развертывание требуется или это довольно новый процесс, внедряемый в цехе, есть несколько удивительно похожих советов, которые машинисты получают от других режущих инструментов, которые можно применять для развертывания. Хакер отметил несколько общих соображений, которые магазины должны учитывать:

- Если обработанное отверстие слишком маленькое, даже если развертка новая и правильного размера, заготовка могла быть нагрета при черновой обработке. При охлаждении заготовка сжимается, а вместе с ней и все размеры.

- Если наблюдается узор в виде рыбьей кожи, может помочь уменьшение припуска, а также использование высокого содержания смазки в охлаждающей жидкости.

- Если отверстие эллиптическое, а ориентация всегда одинаковая, это может быть признаком слабой заготовки и слишком высокой силы зажима приспособления.