Зенкерование зенкование: Зенкование и зенкерование – как обработать металлические детали? + Видео

|

Навигация:

Топ: История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации… Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре…

Интересное: Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом… Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей. Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны…

Дисциплины:

|

⇐ ПредыдущаяСтр 9 из 12Следующая ⇒

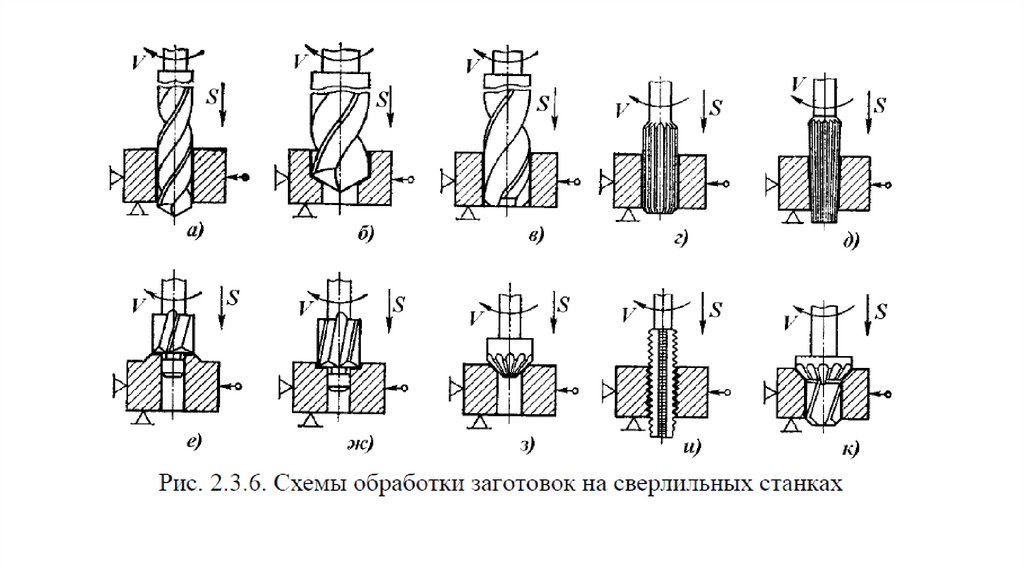

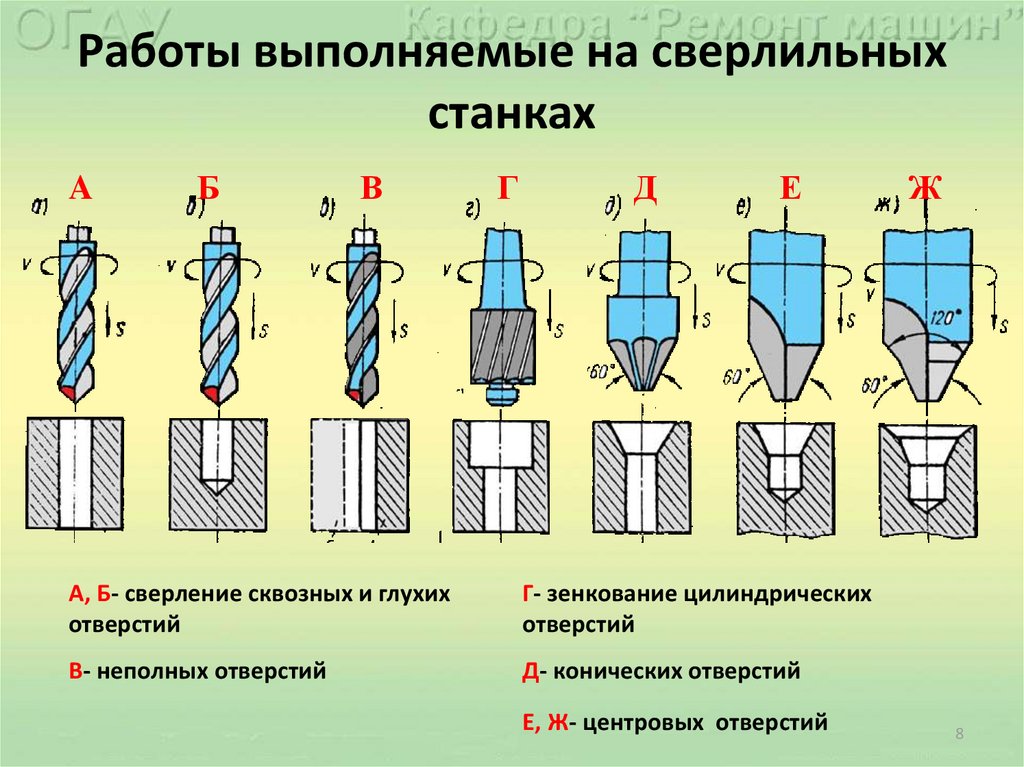

Для увеличения диаметра отверстия, полученного сверлением, литьем или штамповкой, а также для получения конических и цилиндрических углублений, зачистки торцовых поверхностей бобышек и ступиц применяют следующие технологические операции: зенкерование, зенкование и цекование (рис. Зенкерованием называется процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранение отклонения от круглости и других дефектов), достижения более высокой точности (9…11-го квалитетов) и снижения шероховатости поверхности до Rа=1,25…2,5 мкм. Эта обработка может быть либо окончательной, либо промежуточной (получистовой) перед развертыванием, дающим еще более точные отверстия (6…9-го квалитетов) и шероховатость поверхности до Ra=0,16…1,25 мкм. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание. Характер работы зенкера подобен характеру работы сверла при рассверливании отверстия. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия.

По конструкции зенкера бывают цельные (рис.9.17, а) и насадные (рис. 9.17, б). Для экономии быстрорежущей стали, зенкеры также делают со вставными ножами или с припаянными пластинами твердого сплава.

Зенкованием называется процесс обработки специальным инструментом- зенковками конических углублений и фасок под головки болтов, винтов, заклепок. В отличие от зенкеров зенковки имеют режущие зубья на торце иногда и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных станках ничем не отличается от крепления сверл. Развертыванием называется процесс окончательной чистовой обработки отверстий, обеспечивающий высокую точность размеров и шероховатость поверхности в пределах Ra=1,25.

Шаг зубьев разверток (угловой шаг) неравномерный, что обеспечивает получение менее шероховатой и волнистой поверхности отверстия и уменьшает возможность образование не цилиндрического, а многогранного отверстия. Развертки, применяемые на станках, называются машинными и отличаются от ручных более короткой рабочей частью, наличием конусного хвостовика (рис. 9.18, б). Их закрепляют в плавающих (качающихся) оправках или патронах, что обеспечивает развертке возможность самоустанавливаться по оси просверленного отверстия и уменьшает разбивку отверстия. Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развертки комплектами из двух и трех штук (рис. 9.18, в). Первая развертка черновая (обдирочная), вторая промежуточная и третья чистовая (окончательная), придающая отверстию окончательные размеры и требуемую шероховатость поверхности. Основные части и геометрические параметры ручной развертки приведены на рис. 9.19. Припуск под развертывание должен быть не более 0,05…0,1 мм на сторону. Больший припуск может привести к быстрому затуплению заборной части развертки, повышению шероховатости поверхности отверстия и снижению точности обработки.

Упражнения по ручному развертыванию отверстий включают выполнение ряда приемов. В такой же последовательности производится окончательное (чистовое) развертывание. Вороток нужно вращать медленно, плавно и без рывков. Вращение развертки в обратном направлении недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки. Приемы развертывания ручными развертками показаны на рис.9.20, а…в. Упражнения по машинному развертыванию производят на сверлильных станках так же, как и сверление. Развертывание лучше выполнять сразу после сверления и зенкерования при одной установке заготовки в тисках или приспособлении. Развертку закрепляют с помощью патрона или переходных втулок в конусе шпинделя станка. В ряде случаев для обеспечения более точного совпадения осей развертки закрепляют в плавающих (качающихся) державках. Скорость резания (частота вращения шпинделя) при развертывании должно быть в 2…3 раза меньше, чем при сверлении сверлом такого же диаметра. Развертывание осуществляется с механической подачей, которая зависит от диаметра развертки, материал заготовки и принимается в пределах 0,5. Качество поверхности развернутого отверстия проверяют после тщательной протирки внешним осмотром «на свет» для обнаружения задиров, огранки, следов дробления. Точность отверстия определяют в зависимости от его размера и требуемого квалитета точности калибрами-пробками, индикаторными нутромерами, а отверстий диаметром более 50мм — микрометрическими нутромерами. Правила техники безопасности при развертывании, зенкеровании и зенковании те же, что и при сверлении.

⇐ Предыдущая3456789101112Следующая ⇒ Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой. Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… |

Зенкерование, зенкование и развертывание — Студопедия

Поделись

§ 52. Зенкерование

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8 — 13 квалитетов, шероховатость обработанной поверхности в пределах 4 — 6-го классов.

Зенкерование — операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 — 3 раза больше, чем при сверлении.

Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка, и работает так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное — вдоль оси отверстия.

По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 — 4) и. спиральных канавок.

Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности.

Зенкер (рис. 237) состоит из рабочей части 7, шейки 4, хвостовика 5 и лапки 6.

Рабочая часть 7 состоит из режущей (заборной) 2 и направляющей (калибрующей) 3 частей.

Во время зенкерования режущая часть выполняет основную работу по снятию металла, а направляющая часть служит для направления зенкера в отверстии, для зачистки поверхности, для придания отверстию

правильной цилиндрической формы и получения правильного размера отверстия.

Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание.

Зенкеры имеют переднюю поверхность 7 (рис. 238, а, б), режущие кромки 2, сердце- вину 3, заднюю поверхность 4, ленточки 5, а также углы а — задний, у — передний, Ф — в плане, со — наклона винтовой канавки, величины которых определяют в зависимости от твердости металлов.

Зенкеры изготовляют из быстрорежущей стали двух типов: с коническим хвостовиком (зенкер NQ 1), насадные (зенкер № 2).

Цельные зенкеры с коническим хвостовиком и насадные зенкеры предназначаются для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий.

Цельные зенкеры с коническим хвостовиком (рис. 239, а) изготовляют диаметром от 10 до 40 мм и длиной рабочей части от 80 до 200 мм с числом зубьев 3.

Насадные зенкеры изготовляют диаметром от 32 до 80 мм и длиной от 10 до 18 мм с числом зубьев 4.

Для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали изготовляют цельные зенкеры с коническим хвостовиком и насадные, оснащенные пластинками из твердого сплава (рис. 239, б).

Кроме этого, изготовляют зенкеры насадные со вставными ножами (рис. 239, в), из быстрорежущей стали (ГОСТ 2255 — 71) для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), имеющие три-четыре ножа (клина) — цельные с коническим хвостовиком и четыре-шесть зубьев — насадные.

Зенкерование выполняется на сверлильных станках с подачей б зависимости от диаметра зенкера по чугуну от 0,20 до 0,35 мм на один зуб, а по стали 0,15 — 0,30 мм на один зуб и скоростью резания зенкерами с пластинками из ВК — 35 м/мин, а с пластинками из ТК — 30 м/мин. В качестве охлаждающей жидкости применяют эмульсию.

В качестве охлаждающей жидкости применяют эмульсию.

Для зенкеров со вставными ножами из быстрорежущей стали подачу выбирают от 0,20 до 0,26 мм на один зуб, скорость резания от 11,6 до 22,5 м/мин в зависимости от диаметра зенкера. В качестве охлаждающей жидкости применяют 5%-ный (по массе) раствор эмульсии в воде.

Насадные зенкеры с напаянными пластинками из твердого сплава применяют для развертывания отверстий диаметром от 34 до 80 мм. Они изготовляются длиной от 40 до 65 мм с числом зубьев не менее четырех. Насадные зенкеры соединяют с оправкой при помощи выступа на оправке и выреза на торце зенкера.

Рис. 237. Зенкер: 1 — рабочая часть, 2 — режущая часть, 3 — направляющая часть, 4 — шейка, 5 — хвостовик, 6 – лапка

Рис. 238. Геометрия зуба зенкера: а — трехперого, б — четырехперого; 1 — переднаяя поверхность, 2 — режущая кромка, 3 — сердцевина, 4 — задняя поверхность, 5 — ленточка; углы: α — задний, γ — передний, φ — в плане, ω — наклона винтовой канавки

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением.

В зависимости от точности все зенкеры изготовляют двух номеров: № 1 для обработки отверстий под развертывание и № 2 для окончательной обработки отверстий.

При зенкеровании стружку удаляют сильной струей сжатого воздуха или воды, или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Для получения правильного и чистого отверстия припуски на зенкерование должны составлять: для зенкеров диаметром до 25 мм — 1 мм, для зенкеров диаметром от 26 до 35 мм — 1,5 мм, для зенкерования зенкерами диаметром от 35 до 45 мм — 2 мм.

Зенкование

Зенкование — это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок.

Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Рис. 239. Зенкеры: a — цельный с коническим хвостовиком, б — хвостовой с напаянными пластинками из твердого сплава, в — насадкой со вставными ножами, г — насадной с напаянными пластинками, д — работа зенкером

Рис. 240. Зенковки: а — с постоянной направляющей и цилиндрическим хвостовиком, б — со сменной направляющей и коническим хвостовиком, в — углы зенковки, г — конические зенковки, д — цековка, е — державка с зенковкой и вращающимся ограничителем; 1 — направляющая шпилька, 2 — упор, 3 — зенковка, 4 — винты, 5 — шарики, 6 — втулка, 7 — хвостовик

По форме режущей части зенковки подразделяют на цилиндрические, конические и торцовые (цековки).

Цилиндрическая зенковка состоит из рабочей части и хвостовика. Рабочая часть имеет от 4 до 8 торцовых зубьев. Цилиндрические зенковки имеют направляющую цапфу, которая входит в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Цилиндрические зенковки бывают с постоянной направляющей и цилиндрическим хвостовиком диаметром от 2,3 до 12 мм (рис. 240, а) и со сменной направляющей и коническим хвостовиком диаметром от 11 до 40 мм (рис. 240, б). Материал — сталь Р18 или Р9.

240, а) и со сменной направляющей и коническим хвостовиком диаметром от 11 до 40 мм (рис. 240, б). Материал — сталь Р18 или Р9.

Зенковки имеют углы, как и другие режущие инструменты (рис. 240, в).

Конические зенковки (рис. 240, г) состоят также из рабочей части и хвостовика. Рабочая часть имеет конус при вершине с углом 2Ф. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120°.

Державка с зенковкой и вращающимся ограничителем (рис. 240, е) имеет хвостовик 7, на одном конце которого закреплена на резьбе зенковка 3 с направляющей шпилькой 7. Упор 2 соединен с зенковкой винтами 4. Зенковка со втулкой 6 легко вращается благодаря шарикам 5, размещенным между втулкой 6 и упором 2. Зенковка выступает из упора на глубину зенкуемого отверстия. Ограничитель позволяет зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками.

Цекование производится цековками для зачистка торцовых поверхностей. Цековки обычно выполняют в виде насадных головок, имеющих торцовые зубцы. Цековками производят обработку бобышек под шайбы, упорные кольца, гайки (рис. 240, д).

Цековки обычно выполняют в виде насадных головок, имеющих торцовые зубцы. Цековками производят обработку бобышек под шайбы, упорные кольца, гайки (рис. 240, д).

Зенкование и цекование, как и сверление отверстий на определенную глубину, выполняют на сверлильных станках. Крепление зенковок и цековок не отличается от крепления сверл.

При зенковании и зенкеровании необходимо соблюдать те же правила безопасности труда, что и при сверлении.

определение зенковки в «Свободном словаре»

1. Отверстие с увеличенной верхней частью, чтобы головка винта или болта находилась на одном уровне с поверхностью или под ней.

2. Инструмент для проделывания такого отверстия.

тр.в. потайной (-sŭngk′), потайной , зенковки

1. Для изготовления зенковки на или внутри.

2. Для ввинчивания (винта или болта) в зенковку.

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

зенковка

(ˈkaʊntəˌsɪŋk)

vb ( tr ) , -раковины , -углубление , -углубление или -углубление

1. (Здание) для увеличения верхней части (отверстия) в древесине, металле и т. д., чтобы головка болт или шуруп можно утопить под поверхностью

2. (Строительство) вбить (винт) или утопить (болт) в такое увеличенное отверстие называется: зенковка инструмент для зенкерования

4. (Building) углубление или отверстие с потайной головкой

Collins English Dictionary – Complete and Unabridged, 12th Edition 2014

прилавок•раковина

(ˈkaʊn tərˌsɪŋk)

v. -утопленный, -утопленный, -утопленный,

сущ. в.т.

в.т.

1. для увеличения верхней части (отверстия) для установки головки винта или болта.

2. для установки головки (винта или болта) на одном уровне с поверхностью или ниже нее.

н.

3. инструмент для зенкерования отверстий.

[1810–20]

Random House Словарь колледжа Кернермана Вебстера, © 2010 K Dictionaries Ltd. Авторские права Random House, Inc., 2005, 1997, 1991. Все права защищены.

зенковка

Причастие прошедшего времени: зенковка

Герундий: зенковка

ИмперативНастоящееПретеритеНастоящее НепрерывноеНастоящее СовершенноеПрошедшее ДлительноеПрошедшее СовершенноеБудущее Будущее СовершенноеКонтинуальноеНастоящее Совершенное НепрерывноеПастивное0005

| Imperative |

|---|

| countersink |

| countersink |

| Present |

|---|

| I countersink |

| you countersink |

| he/she/it countersinks |

| we countersink |

| ты зенкуешь |

| они зенкуют |

| претерит |

|---|

| я зенкерую |

| you countersank |

| he/she/it countersank |

| we countersank |

| you countersank |

| they countersank |

| Present Continuous |

|---|

| I am countersinking |

| вы зенкеруете |

| он зенкерует |

| мы зенкеруем |

| you are countersinking |

| they are countersinking |

| Present Perfect |

|---|

| I have countersunk |

| you have countersunk |

| he/she/it has countersunk |

| we have потайной |

| у вас потайной |

| у них потайной |

| прошедшего непрерывного |

|---|

| I was countersinking |

| you were countersinking |

| he/she/it was countersinking |

| we were countersinking |

| you were countersinking |

| they were countersinking |

| Past Идеальный |

|---|

| У меня был потайной |

| у тебя был потайной |

| у него/она был потайной |

| we had countersunk |

| you had countersunk |

| they had countersunk |

| Future |

|---|

| I will countersink |

| you will countersink |

| he/she/it will countersink |

| мы будем зенковать |

| вы будете зенковать |

| они будут зенковать |

| Future Perfect |

|---|

| I will have countersunk |

| you will have countersunk |

| he/she/it will have countersunk |

| we will have countersunk |

| you will have countersunk |

| they will |

| Future Continuous |

|---|

| Я буду зенковать |

| ты будешь зенковать |

| he/she/it will be countersinking |

| we will be countersinking |

| you will be countersinking |

| they will be countersinking |

| Present Perfect Continuous |

|---|

| I have been |

| вы зенковали |

| он/она зенковали |

| мы зенковали |

| you have been countersinking |

| they have been countersinking |

| Future Perfect Continuous |

|---|

| I will have been countersinking |

| you will have been countersinking |

| he/she /это будет зенкерование |

| мы будем зенкерование |

| вы будете зенкерование |

| they will have been countersinking |

| Past Perfect Continuous |

|---|

| I had been countersinking |

| you had been countersinking |

| he/she/it had been countersinking |

| we had зенковали |

| вы зенковали |

| они зенковали |

| условно |

|---|

| I would countersink |

| you would countersink |

| he/she/it would countersink |

| we would countersink |

| you would countersink |

| they would countersink |

| Прошедшее Условное |

|---|

| У меня было бы потайное |

| у тебя было бы потайное |

| у него/нее было бы потайное |

| У нас было бы countersunc |

| У вас будет Countersunck |

| У них будет Contrersunck |

Collins Verb -Tablistristristring Aindistristring Aindistristriflsive Aindistristrividlins atablins © Harpercolrislistristrividlins atablins. Cutting Tool Engineering

Cutting Tool Engineering

| Более широкое использование титана и абразивных композитов в авиационной промышленности привело к разработке зенкеров нового поколения. |

Основным навыком производителей самолетов является умение скрепить вместе два куска материала таким образом, чтобы они не разлетались на скорости 3 Маха при повороте на 90°. Это требует точной подготовки отверстия перед вставкой крепежа, в частности, зенкерования.

В конце 1930-х годов была разработана клетка для микростопов. В узел ввинчивается зенкер с резьбовым стержнем, который приводится в действие двигателем ручной дрели и позволяет механику регулировать глубину зенковки с шагом 0,001 дюйма с хорошей точностью и воспроизводимостью. Базовая конструкция узлов микростопора имеет за последние 60 лет мало что изменилось.Однако сегодняшние блоки микростопов намного прочнее и точнее, в них используется усовершенствованная технология подшипников для достижения более высоких скоростей вращения, необходимых для современных экзотических материалов (рис. 1)9.0005

1)9.0005

Производители самолетов заинтересованы в улучшенных версиях этих ручных инструментов, несмотря на автоматизацию их процессов. Автоматизированное крепление становится все более популярным, поскольку машины разрабатываются с возможностью обработки больших панелей. Например, крыло можно собрать на очень большом станке Gem-Cor, большом приспособлении, на которое устанавливается крыло. Предварительно запрограммированный робот просверливает и зенкерует отверстие за одну операцию с помощью комбинированного сверла/зенковки (робот также вставляет крепеж и при необходимости отрезает головку крепежа).

Тем не менее, подавляющее большинство зенкования отверстий по-прежнему выполняется отдельной операцией с использованием ручных микростопорных клетей, поскольку в большинстве случаев создание машины, достаточно большой для работы с крупными деталями самолета, нецелесообразно.

Рис. 1: Клетка с микростопом, используемая для ручного зенкерования. |

Новые материалы, новые инструменты

В прошлом самолеты строились в основном из алюминия. Зенкеры из быстрорежущей стали с 2 или 3 зубьями были отраслевым стандартом. С появлением титана и других прочных и абразивных материалов твердосплавные инструменты с 2 и 3 лезвиями начали проникать в промышленность. Современные композитные материалы являются еще более абразивными и требуют использования режущих кромок из поликристаллического алмаза (PCD).

Резьбовые зенкеры поставляются со съемными или встроенными направляющими. Преобладает стиль интегрального пилота (рис. 2), потому что он имеет контролируемый радиус скругления на пересечении угла и пилота, который обычно используется в авиационной промышленности для зенкерования. Эта конструкция устраняет острый угол, который является точкой напряжения на инструменте. Радиус шлифуется одновременно с пилотом, чтобы обеспечить касание.

В большинстве случаев, если бы такой радиус был отшлифован в инструмент со съемным пилотом, пользователь мог бы использовать пилот только одного размера для этого инструмента. Это устраняет главное преимущество инструмента со сменными направляющими — позволяет использовать множество различных направляющих, поэтому для каждого размера отверстия не требуется отдельная зенковка. И если направляющая не выровнялась правильно из-за биения в отверстии или хвостовике направляющей, пользователь может забить отверстие или получить неполный радиус в заготовке.

Это устраняет главное преимущество инструмента со сменными направляющими — позволяет использовать множество различных направляющих, поэтому для каждого размера отверстия не требуется отдельная зенковка. И если направляющая не выровнялась правильно из-за биения в отверстии или хвостовике направляющей, пользователь может забить отверстие или получить неполный радиус в заготовке.

| Рис. 2: Твердосплавный зенкер со встроенным пилотом. |

Твердосплавная версия инструмента со встроенным пилотом изготавливается двумя способами: с твердосплавными наконечниками, в которых режущие кромки выполнены из карбида, а пилот — из быстрорежущей стали; или сплошной карбид, в котором весь передний конец инструмента выполнен из карбида. Инструмент с твердосплавным наконечником дешевле, но имеет меньший срок службы по сравнению с цельным инструментом из-за износа направляющей из быстрорежущей стали. Чем более абразивный материал заготовки, тем короче срок службы инструмента. Цельнотвердосплавный инструмент лучше, если учитывать стоимость отверстия, а не стоимость инструмента.

Чем более абразивный материал заготовки, тем короче срок службы инструмента. Цельнотвердосплавный инструмент лучше, если учитывать стоимость отверстия, а не стоимость инструмента.

Работа с композитами

Более широкое использование композитных материалов в авиационной промышленности изменило тип и конфигурацию используемых сегодня зенкеров. Основное изменение заключалось в более высоких степенях зазора: от 16° до 20° для инструмента с ПКА по сравнению с 6°–10° для инструмента из карбида титана или от 3° до 4° для инструмента из быстрорежущей стали для стали. Инструменты, предназначенные для резки Kevlar®, дополнительно имеют широкую изогнутую канавку в сочетании с большим задним углом.

Для композитов PCD является оптимальным инструментальным материалом. При работе с композитными материалами HSS обычно вообще не работает из-за сильного износа инструмента. Твердый сплав будет работать, но со значительно меньшим сроком службы инструмента по сравнению с его характеристиками при работе с титаном. Тем не менее, иногда необходимо использовать карбид, а не PCD, когда определенная геометрия, необходимая для режущего инструмента, не может быть достигнута с заготовками из PCD — например, сверло или радикально загнутая поверхность для зенковки без заусенцев в кевларе. В Таблице 1 приведены рекомендуемые материалы режущего инструмента для различных материалов заготовок.

Тем не менее, иногда необходимо использовать карбид, а не PCD, когда определенная геометрия, необходимая для режущего инструмента, не может быть достигнута с заготовками из PCD — например, сверло или радикально загнутая поверхность для зенковки без заусенцев в кевларе. В Таблице 1 приведены рекомендуемые материалы режущего инструмента для различных материалов заготовок.

ПХД нельзя использовать в черных материалах. Поскольку он основан на углероде, при нагревании он станет единым целым с заготовкой. Таким образом, он ограничен применением цветных металлов и композитов. Для обработки черных металлов требуются инструменты из карбида или быстрорежущей стали.

| ||||||||||||||||||||||||||||||||

Таблица 1: Рекомендации по инструментальным материалам для различных авиационных материалов. | ||||||||||||||||||||||||||||||||

СОЖ не следует применять при зенкеровании композитов инструментами из ПКА. СОЖ имеет тенденцию вступать в реакцию с композитом и вызывать расслоение. Да и не нужно, потому что у PCD очень хорошие теплопередающие характеристики. При использовании карбида на композитах может помочь распыление холодного воздуха.

| Рис. 3: Закругленная зенковка из поликристаллического алмаза со сменными лезвиями и направляющими. |

PCD Shapes Up

Одной из проблем, с которой сталкиваются мастерские при работе с PCD, является ограниченная возможность шлифования инструмента определенной геометрии. Но компания Craig Tools Inc., Эль-Сегундо, Калифорния, разработала инструмент, решающий эту проблему — Versi-Sink, зенковку со сменным лезвием, съемным пилотом и резьбовым хвостовиком (рис. 3). В отличие от других зенкеров из поликристаллического алмаза, инструмент со сменными лезвиями имеет регулируемый радиус закругления. Обычно такой радиус скругления трудно получить на зенкере из поликристаллического алмаза, особенно в конфигурации с двумя канавками, без изменения высоты кромки. Крейг добился этого, затачивая лезвия по отдельности на специальном станке, а затем механически удерживая лезвия в теле. Versi-Sink принимает сменные лезвия с контролируемым радиусом или сменные прямые лезвия для использования, когда радиус не требуется. Инструмент можно использовать в конфигурации с 1 или 2 зубьями. Пилот также является заменяемым, так что по мере его износа или изменения размера обрабатываемого отверстия можно установить новый пилот и использовать тот же набор лезвий. Радиус останется касательной к диаметру пилота, поскольку вставка располагается на шлифованной поверхности хвостовика пилота и может быть установлена механиком без использования оптического компаратора. Это обеспечивает большую универсальность, чем традиционная зенковка со съемным пилотом.

Обычно такой радиус скругления трудно получить на зенкере из поликристаллического алмаза, особенно в конфигурации с двумя канавками, без изменения высоты кромки. Крейг добился этого, затачивая лезвия по отдельности на специальном станке, а затем механически удерживая лезвия в теле. Versi-Sink принимает сменные лезвия с контролируемым радиусом или сменные прямые лезвия для использования, когда радиус не требуется. Инструмент можно использовать в конфигурации с 1 или 2 зубьями. Пилот также является заменяемым, так что по мере его износа или изменения размера обрабатываемого отверстия можно установить новый пилот и использовать тот же набор лезвий. Радиус останется касательной к диаметру пилота, поскольку вставка располагается на шлифованной поверхности хвостовика пилота и может быть установлена механиком без использования оптического компаратора. Это обеспечивает большую универсальность, чем традиционная зенковка со съемным пилотом.

Если не требуется радиус закругления кромки, можно использовать двухканавую зенковку с паяным наконечником из поликристаллического алмаза без радиуса (рис. 4). Конструкция с 2 канавками обычно предпочтительнее конструкций с 1 или 3 канавками. Баланс и режущее действие превосходны, если инструмент имеет хорошую высоту режущей кромки. Если одна канавка будет выступать слишком сильно, то получится дребезжание и яйцевидные отверстия. В прошлом эта проблема была более распространенной, поэтому пользователи выбирали зенкеры с 1 канавкой из поликристаллического алмаза, чтобы избежать этой проблемы и минимизировать стоимость алмаза.

4). Конструкция с 2 канавками обычно предпочтительнее конструкций с 1 или 3 канавками. Баланс и режущее действие превосходны, если инструмент имеет хорошую высоту режущей кромки. Если одна канавка будет выступать слишком сильно, то получится дребезжание и яйцевидные отверстия. В прошлом эта проблема была более распространенной, поэтому пользователи выбирали зенкеры с 1 канавкой из поликристаллического алмаза, чтобы избежать этой проблемы и минимизировать стоимость алмаза.

| Рис. 4: Нерадиусная зенковка из поликристаллического алмаза со сменными лезвиями и направляющими. |

Зенковка из паяного поликристаллического алмаза с двумя канавками легко ремонтируется при наличии у пользователя соответствующего оборудования. Эти инструменты, как и все инструменты с ПКА, имеют очень большие задние углы, которые необходимо поддерживать при переточке инструмента, чтобы предотвратить резкое снижение производительности. Эта проблема часто возникает, когда пользователь пытается обслуживать эти инструменты самостоятельно. PCD чрезвычайно трудно шлифовать на стандартном инструментально-шлифовальном станке. Пытаясь просто очистить режущую кромку, оператор может уменьшить величину зазора, удалив меньше материала, чтобы облегчить работу. Эта практика эффективно уменьшает зазор на режущей кромке. Поэтому, как правило, гораздо выгоднее отправить инструмент обратно производителю для восстановления.

Эта проблема часто возникает, когда пользователь пытается обслуживать эти инструменты самостоятельно. PCD чрезвычайно трудно шлифовать на стандартном инструментально-шлифовальном станке. Пытаясь просто очистить режущую кромку, оператор может уменьшить величину зазора, удалив меньше материала, чтобы облегчить работу. Эта практика эффективно уменьшает зазор на режущей кромке. Поэтому, как правило, гораздо выгоднее отправить инструмент обратно производителю для восстановления.

Стоимость за отверстие

Ниже приведено сравнение стоимости за отверстие для графит-эпоксидно-ламинированного покрытия:

США каждый, без переточки

США каждый, без переточки Быстрорежущие зенкеры с цельным пилотом и резьбовым хвостовиком, вероятно, никогда не будут полностью сняты с производства, но существует определенная тенденция к увеличению количества инструментов из карбида и поликристаллического алмаза. Шок от PCD постепенно проходит по мере того, как экономия затрат на отверстие становится все более широко признанной. Многие компании столкнулись с тем, что их затраты на скоропортящиеся инструменты резко возросли, поскольку они закупают все больше и больше твердосплавных инструментов для удовлетворения потребностей своих мастерских и получают все меньше и меньше отверстий на инструмент из-за увеличения применения композитных материалов. Инструмент PCD становится гораздо более привлекательным как средство снижения затрат и повышения производительности за счет значительного сокращения количества смен инструмента и радикально большего количества отверстий на инструмент.

Шок от PCD постепенно проходит по мере того, как экономия затрат на отверстие становится все более широко признанной. Многие компании столкнулись с тем, что их затраты на скоропортящиеся инструменты резко возросли, поскольку они закупают все больше и больше твердосплавных инструментов для удовлетворения потребностей своих мастерских и получают все меньше и меньше отверстий на инструмент из-за увеличения применения композитных материалов. Инструмент PCD становится гораздо более привлекательным как средство снижения затрат и повышения производительности за счет значительного сокращения количества смен инструмента и радикально большего количества отверстий на инструмент.

Индустрия режущих инструментов может рассчитывать на более широкое использование композитов во всех областях производства. В авиационной промышленности это означает продолжающийся переход к твердосплавным инструментам, инструментам из поликристаллического алмаза и инструментам с покрытием. Стоимость за отверстие всегда будет решающим фактором при выборе режущего инструмента.

..

.. 9.1).

9.1).

..0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

..0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

Приступая к развертыванию, необходимо: выбрать требуемую по размеру развертку (проверить ее маркировку), убедиться в отсутствии забоин и выкрошенных мест на режущих кромках, закрепить заготовку в тисках или установить ее на верстаке (плите) в положении, удобном для работы, взять черновую развертку, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса, проверить положение развертки угольником (900), надеть на квадрат хвостовика развертки вороток, слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по ходу часовой стрелки, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания, закончить развертывание тогда, когда ¾ рабочей части развертки выйдет из отверстия. При развертывании глубоких отверстий, расположенных в труднодоступных местах детали, необходимо применять специальные удлинители, надевающиеся на квадрат хвостовика развертки.

Приступая к развертыванию, необходимо: выбрать требуемую по размеру развертку (проверить ее маркировку), убедиться в отсутствии забоин и выкрошенных мест на режущих кромках, закрепить заготовку в тисках или установить ее на верстаке (плите) в положении, удобном для работы, взять черновую развертку, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса, проверить положение развертки угольником (900), надеть на квадрат хвостовика развертки вороток, слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по ходу часовой стрелки, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания, закончить развертывание тогда, когда ¾ рабочей части развертки выйдет из отверстия. При развертывании глубоких отверстий, расположенных в труднодоступных местах детали, необходимо применять специальные удлинители, надевающиеся на квадрат хвостовика развертки.

..2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках.

..2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках. ..

..