Зенкование и зенкерование разница: Зенкование и зенкерование – как обработать металлические детали? + Видео

Содержание

Зенкеры и зенковки, применение и отличия

Зенкеры и зенковки, применение и отличия

Для обработки отверстий используется несколько типов инструментов, включая зенкеры, зенковки и зенковки. Практика их использования часто сопровождается путаницей в их названиях. Например, в тендерной документации появляются заказы на «зенковки», но цитируется ГОСТ 14953-80, который описывает конические зенковки. Эти инструменты похожи по дизайну, и есть много сходства в применении, поэтому неудивительно, что даже в технической литературе есть много примеров «свободного» обращения с терминологией.

Официальным источником терминов является ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответов на вопросы: в чем разница между зенкованием и развертыванием, зенкованием и развертыванием. Итак, давайте рассмотрим устройство и использование каждого из этих инструментов.

Зенкеры

Определение

Согласно ГОСТ 25751-83 «Инструменты режущие, термины и определения», зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Следует сразу отметить, что данный тип инструмента не предназначен непосредственно для сверления отверстий. Обратите внимание, что в определении зенковки ничего не говорится об изменении формы отверстия. Это важная деталь, которая пригодится позже.

Следует сразу отметить, что данный тип инструмента не предназначен непосредственно для сверления отверстий. Обратите внимание, что в определении зенковки ничего не говорится об изменении формы отверстия. Это важная деталь, которая пригодится позже.

Конструкция зенкера

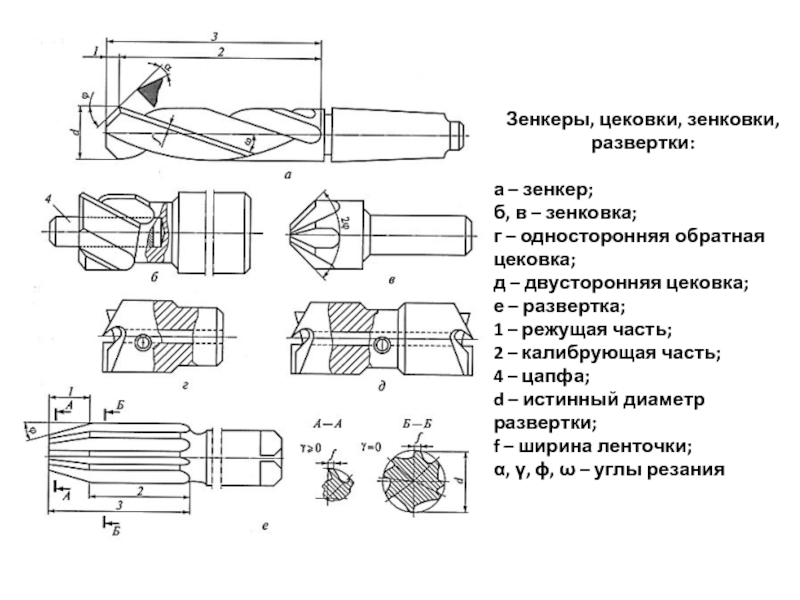

Для описания конструкции зенкеров удобно разделить их на два класса — зенкеры с хвостовиком и зенкеры с гильзой.

Зенковки с цилиндрическим и коническим хвостовиком

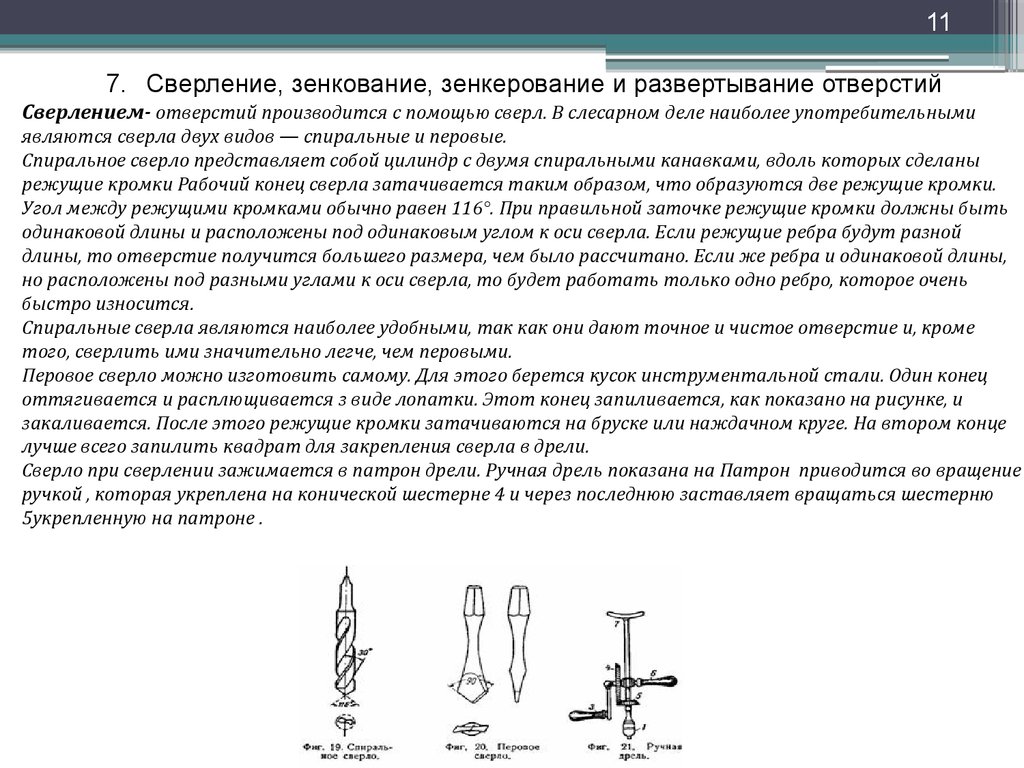

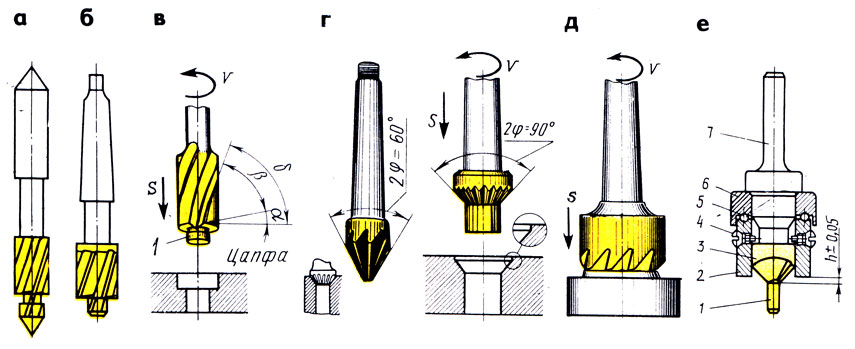

Конструкция этих зенкеров аналогична конструкции спиральных сверл (рис.1).

Рис.1 Зенковка с коническим хвостовиком: a) для сквозных отверстий, b) для глухих отверстий, c) со вставками из карбида вольфрама.

Инструмент также состоит из рабочей части, соединительной части (шейки) и хвостовика. Разница с дрелью заключается в форме и количестве режущих кромок рабочей части. В частности, согласно ГОСТ 12489-77, зенкеры имеют три лопасти на каждом конце и цилиндрическую поверхность.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали) или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый тип выпускается в двух вариантах: для глухих и сквозных отверстий (рис. 1, в). В зенкерах для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, в зенкерах с твердосплавными вставками φ = 60 0, во всех типах зенкеров для глухих отверстий φ = 90 0.

Кроме того, каждый тип выпускается в двух вариантах: для глухих и сквозных отверстий (рис. 1, в). В зенкерах для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, в зенкерах с твердосплавными вставками φ = 60 0, во всех типах зенкеров для глухих отверстий φ = 90 0.

Насадные зенкеры

Зенкер не имеет хвостовика. Вместо хвостовика инструмента они имеют внутренний конус для оправки (рис. 2). Этот тип конструкции также характеризуется большим количеством лопастей. В цельных зенковках по ГОСТ 12489-77 имеется четыре зуба и четыре винтовые канавки соответственно. Дальнейшее деление зенкеров на типы идентично делению хвостовиков.

Рис.2 Зенковка: a) цельный корпус, c) с твердосплавными вставками.

Применение зенкеров

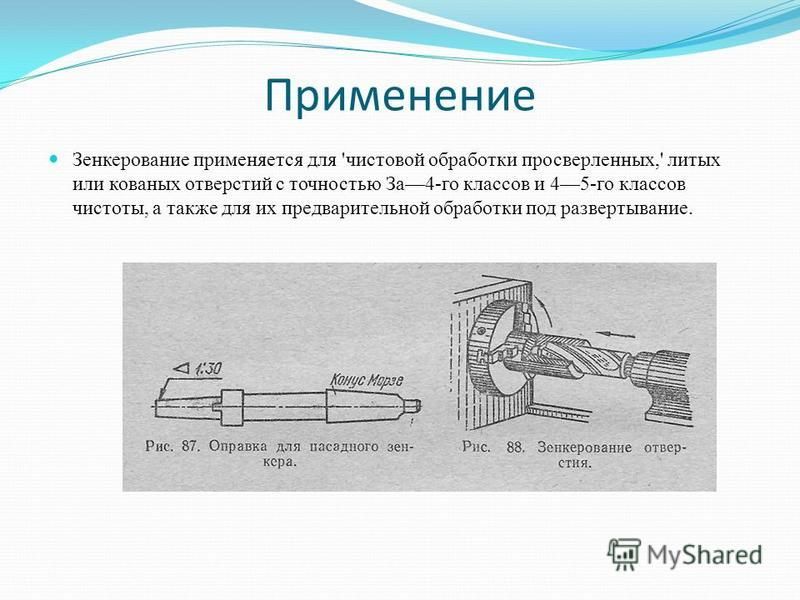

Зенкер используется в операциях зенкерования для улучшения качества отверстия — улучшения качества обработки поверхности и получения более точной цилиндрической формы. Зенкер имеет цилиндрическое сечение в своей основной части. Зенкование используется для доведения отверстий до класса точности 4 — 5 по квалификации h21 и чистоты поверхности 5 — 6. Необходимый эффект достигается благодаря повышенной жесткости инструмента, а также большему количеству лезвий по сравнению со сверлом.

Зенкование используется для доведения отверстий до класса точности 4 — 5 по квалификации h21 и чистоты поверхности 5 — 6. Необходимый эффект достигается благодаря повышенной жесткости инструмента, а также большему количеству лезвий по сравнению со сверлом.

Следует отметить, что все вышеперечисленные ГОСТы описывают зенковки только с цилиндрической рабочей частью. В описаниях конструкции стандартных зенкеров нет фразы «конический зенкер» и нет чертежей зенкеров с конической рабочей частью. Другими словами, результатом стандартной зенковки является цилиндрическое отверстие с фиксированным диаметром.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения’ зенковка определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видно, определение не отличается от определения зенкера, что говорит о неполноте определения. В определении не содержится информации о различиях между зенкерованием и другими инструментами, поэтому мы перейдем к краткому описанию операции зенкерования, чтобы подчеркнуть разницу между зенкерованием и развертыванием.

Технологическая операция зенкования

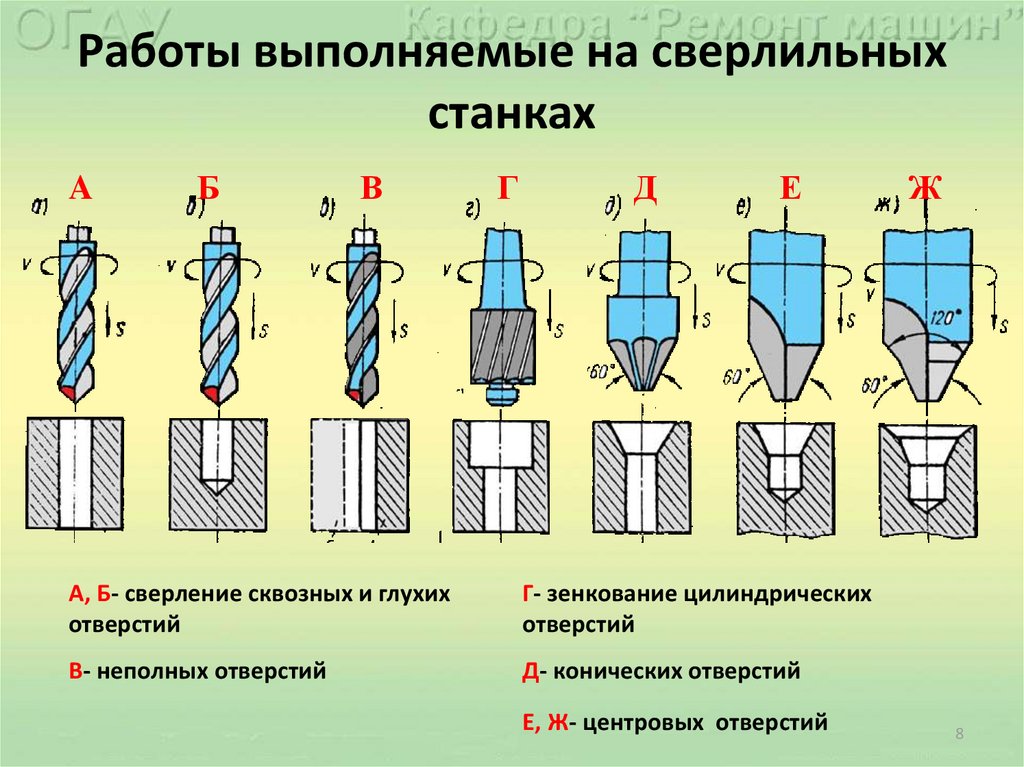

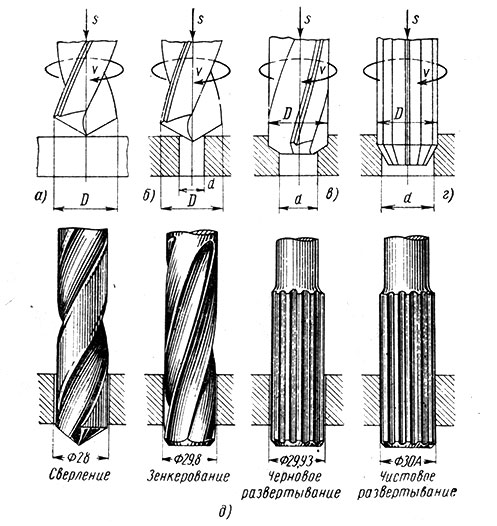

Вычерпывание, наряду с бурением, зенкерованием, развертыванием, входит в перечень технологических операций по обработке отверстий. Каждая из этих операций имеет свой смысл и цель. Сверление используется для черновой обработки, зенкерование — для полуобработки и расширения, а развертывание — для чистовой обработки. Во всех случаях акцент делается на обработке цилиндрической поверхности.

Вышеперечисленные операции и соответствующие им инструменты используются как для обработки сквозных отверстий, так и для обработки глухих отверстий. В случае глухих отверстий сверла и зенкеры не используются для обработки торца отверстия. Сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия на коническую.

Однако существует обширный класс промышленных применений, где необходимо качественно снять фаску на входной части отверстия для получения точного цилиндрического углубления для болтов, шайб, пружин, прокладок и т.д. при обрезке торца. В других областях применения требуются стандартные конические углубления для центровых отверстий, опорные поверхности для крепежа, конические поверхности седел клапанов и т.д. С такими задачами справляется операция зенкерования, для чего был разработан специальный инструмент — зенкер.

В других областях применения требуются стандартные конические углубления для центровых отверстий, опорные поверхности для крепежа, конические поверхности седел клапанов и т.д. С такими задачами справляется операция зенкерования, для чего был разработан специальный инструмент — зенкер.

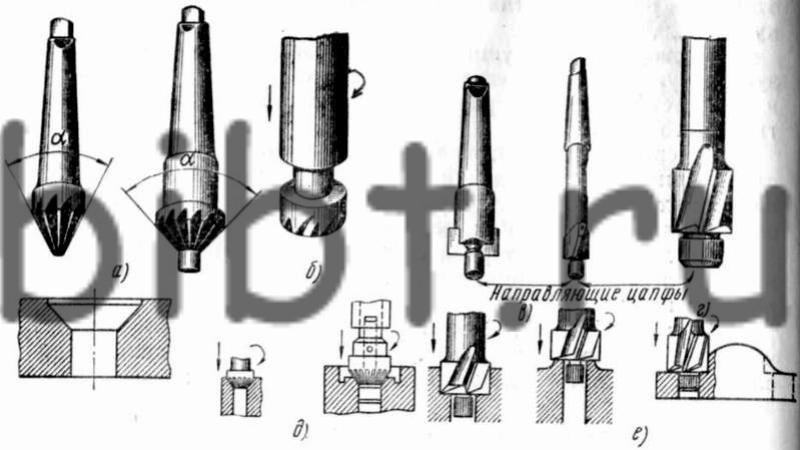

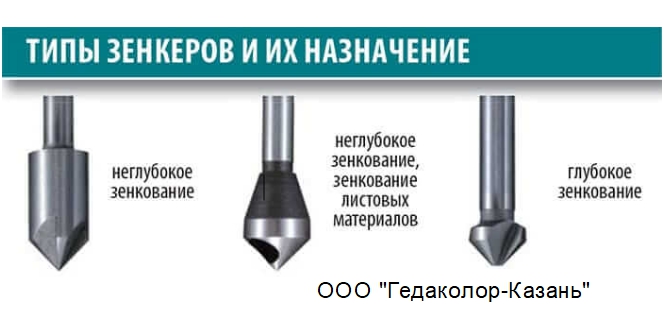

Конструкция зенковки

Зенковки относятся к осевым, многоточечным режущим инструментам. В технической литературе описаны два типа зенкеров: конические и цилиндрические (зенкеры). Стандарты четко разделены. Существует стандарт на конические зенковки ГОСТ 14953-80 и стандарт на цилиндрические ГОСТ 25751-73. В стандарте для обозначения зенковок используется только одно название — зенковки.

Конические зенковки

Название инструмента зависит от формы рабочей части. Зенкеры используются для снятия фасок, конических поверхностей подшипников и для изготовления центрирующих отверстий. Этот инструмент широко используется, а номенклатура стандартизирована. Типы и основные размеры этого вида инструмента описаны в ГОСТ 14953-80 «Зенкеры. Технические условия». В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических поверхностей подшипников, всего 11 типов. Классификация по назначению приведена в таблице 1, на рис.3 показана зенковка 2-го типа и зенковка для конических углублений (отверстий) типов 5,6,7.

Технические условия». В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических поверхностей подшипников, всего 11 типов. Классификация по назначению приведена в таблице 1, на рис.3 показана зенковка 2-го типа и зенковка для конических углублений (отверстий) типов 5,6,7.

Рис.3. Конические зенковки: a) зенковка типа 2, b) для конической зенковки.

Таблица 1 — Типы отверстий для затопления.

Зенковки используются для предварительно просверленных1 отверстий диаметром до 8 мм включительно. Конические зенкующие поверхности создаются из отверстий диаметром от 1,6 до 25,0 мм. Торцевой угол стандартных зенкеров для конических подшипников всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Правильное название этого типа — зенковка. Цилиндрическая зенковка — это «осевой многофункциональный инструмент для обработки цилиндрической и/или торцевой поверхности отверстия заготовки» (согласно ГОСТ 25751-73). Инструмент используется для обработки цилиндрических углублений под шестигранные головки винтов и болтов, шестигранные гайки с шайбами и без, под цилиндрические и полукруглые шлицевые головки болтов и под цилиндрические головки болтов с углублениями под «шестигранный ключ».

Инструмент используется для обработки цилиндрических углублений под шестигранные головки винтов и болтов, шестигранные гайки с шайбами и без, под цилиндрические и полукруглые шлицевые головки болтов и под цилиндрические головки болтов с углублениями под «шестигранный ключ».

Все типы зенкеров имеют в своей конструкции направляющий штифт (Рисунок 4). Этот компонент необходим для устранения радиального биения при заточке, которое приводит к искажению формы отверстия и сколам режущих кромок. Направляющие цапфы могут быть как фиксированными, так и сменными. Предпочтительнее инструмент со сменным теноном, позволяющий заменять компонент по мере его износа.

Область применения ЗЕНКОВКИ? В чем отличия ЗЕНКОВКИ и ЗЕНКЕРА?

Рис.4 Зенковка: а) со сменным хвостовиком, б) с фиксированным хвостовиком.

Особенностью конструкции является обратная конусность; диаметр D равномерно уменьшается в направлении хвостовика. Для инструментов из быстрорежущей стали диаметр уменьшается по всей длине рабочей части на 0,08-0,16 мм на 100 мм длины, для инструментов с твердосплавными вставками диаметр уменьшается по длине вставки на 0,05-0,10 мм.

Для инструментов из быстрорежущей стали диаметр уменьшается по всей длине рабочей части на 0,08-0,16 мм на 100 мм длины, для инструментов с твердосплавными вставками диаметр уменьшается по длине вставки на 0,05-0,10 мм.

Стандартные зенковки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов, в зависимости от типа зенковки и способа ее установки в станке.

Все типы зенкеров, приведенные в таблице 2, выпускаются в двух исполнениях: исполнение 1 — цельные и исполнение 2 — с твердосплавными вставками.

Заключение

Чтобы избежать ошибок в терминологии, следует использовать стандарты, характерные для данного инструмента. Их содержание позволяет сделать ряд выводов:

- Конические зенковки отсутствуют. Результатом зенкерования является цилиндрическое отверстие. Конические и потайные отверстия создаются в процессе зенкования.

- Зенкеры отличаются от зенкеров тем, что имеют коническое рабочее сечение и используются для получения центрирующих отверстий, конических отверстий и зенкеров, а также конических опорных поверхностей для крепежа.

- Цилиндрические опорные поверхности для винтов и болтов изготавливаются путем зенкования. Цилиндрическая зенковка — это неправильный термин, хотя он правильно передает смысл операции.

- Наличие зенковки указывает именно на тип инструмента — зенковка.

Очевидно, что вышесказанное относится к стандартным инструментам и операциям обработки, используемым в машиностроении. Нестандартные инструменты могут использоваться в общей практике, так же как и стандартные инструменты могут использоваться для различных целей. Например, зенковка может быть выполнена с помощью обычного сверла.

Сверление, развертывание зенкерование и зенкование при слесарных работах

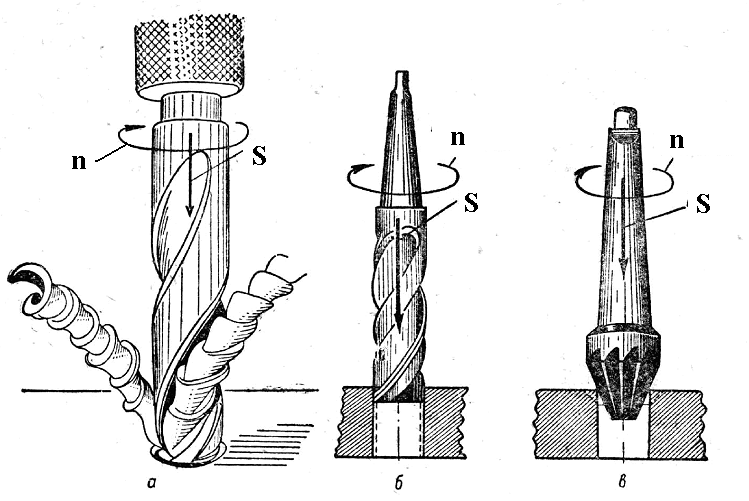

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т.е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель)1

| Подача | Диаметр сверла, м | ||||

| 6 | 8 | 10 | 12 | 14 | |

| 0,18 | 27,6/1465 | 31,2/1235 | 33,8/1075 | 31,7/840 | 38,7/880 |

| 0,20 | 25,6/1355 | 28,7/1145 | 31,4/1000 | 29,5/781 | 36,1/818 |

| 0,25 | 22,9/1215 | 25,6/1020 | 28,0/894 | 26,3/697 | 32,1/731 |

| 0,30 | 20,9/1110 | 23,4/935 | 25,6/815 | 24,0/636 | 29,4/667 |

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

При сверлении деталь устанавливают так, чтобы верхняя поверхность с размеченным отверстием была горизонтальной, иначе при незначительном перекосе сверло смещается — его «уводит» в сторону. В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

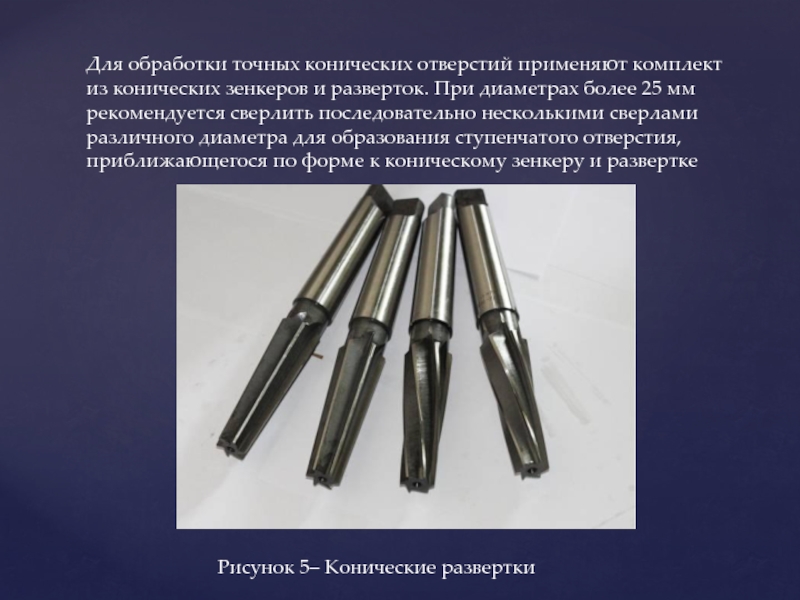

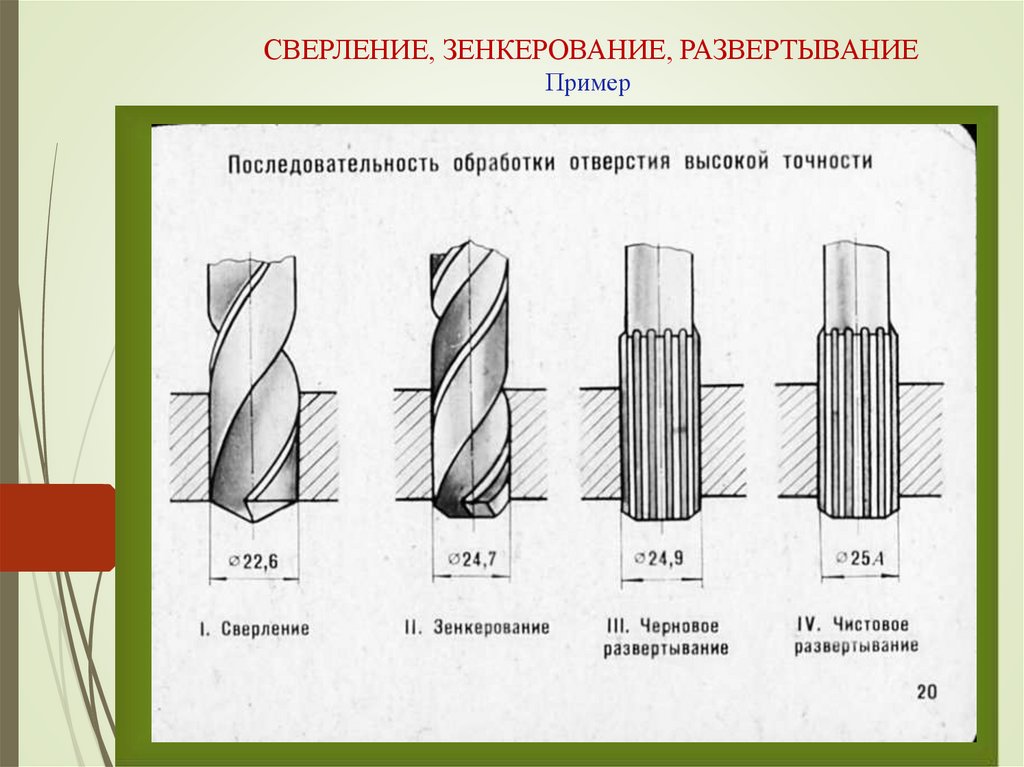

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

Материал заготовки

Сталь:

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

легированная . . . . . . . . МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Медь. . . . . . . . . . . . . . . . Эмульсия

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

| Подача S, мм/мин | d = 5 мм; t = 0,05 мм | d = 10 мм; t = 0,075 мм | d = 15 мм; t = 0,1 мм |

| До 0,5 | 24,0/1528 | 21,6/686 | 17,4/371 |

| 0,6 | 21,3/1357 | 19,2/613 | 15,3/326 |

| 0,7 | 19,3/1223 | 17,4/553 | 14,1/299 |

| 0,8 | 17,6/1123 | 15,9/514 | 12,9/273 |

| 1,0 | — | 13,8/439 | 11,1/236 |

| 1,2 | — | 12,3/391 | 9,9/209 |

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

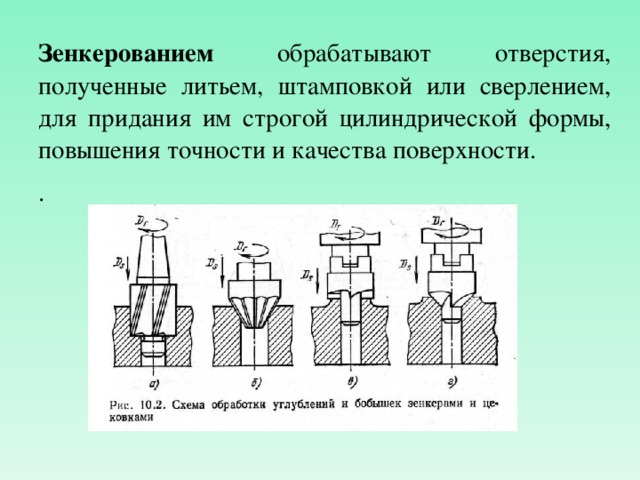

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин–1 (знаменатель), зенкера1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

| Подача S, мм/мин | D = 15 мм, цельный зенкер | D = 20 мм, цельный зенкер | D = 25 мм, цельный зенкер | D = 25 мм, насадной зенкер |

| 0,2 | 41,6/883 | – | – | – |

| 0,3 | 34,0/721 | 38,0/604 | 29,7/378 | 26,5/337 |

| 0,4 | 29,4/624 | 32,1/510 | 25,7/327 | 22,9/292 |

| 0,5 | 29,3/558 | 28,7/456 | 23,0/292 | 20,5/261 |

| 0,6 | 24,0/510 | 26,2/417 | 21,0/267 | 18,7/238 |

| 0,7 | 22,2/472 | 24,2/386 | 19,4/247 | 17,3/221 |

| 0,8 | – | 22,7/361 | 18,2/231 | 16,2/206 |

| 0,9 | – | 21,4/340 | 17,1/218 | 15,3/195 |

| 1,0 | – | 20,3/323 | 16,2/207 | 14,5/185 |

| 1,2 | – | – | 14,8/189 | 13,2/168 |

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Типы отверстий для печатных плат: Зенковка или зенковка

Типы отверстий для печатных плат: Зенковка или зенковка

Процесс сборки печатной платы сложен от начала до конца, полон тонкостей и сложностей, необходимых для воплощения вашего продукта в жизнь. Одной из многих сложностей на протяжении всего процесса является сверление отверстий по всей печатной плате, позволяющих крепить винты к поверхности платы, например, отверстия с зенковкой и зенковкой.

Одной из многих сложностей на протяжении всего процесса является сверление отверстий по всей печатной плате, позволяющих крепить винты к поверхности платы, например, отверстия с зенковкой и зенковкой.

Что такое расточенное отверстие?

Отверстие с раззенковкой, вероятно, является первым винтом, который вам нужно будет просверлить в печатной плате. Расточенное отверстие представляет собой цилиндрическое отверстие с плоским дном. Эти отверстия в основном просверливаются на поверхности плат для фиксации винтовых крышек внутри или для установки заподлицо с поверхностью платы.

Если вы используете метод растачивания, это означает, что вы используете метод сверления, при котором создается ровная поверхность на внутренней стенке конца трубы. Чтобы создать это цилиндрическое отверстие с плоским дном, используются специальные сверла с двумя разными диаметрами режущей кромки: одно для просверливания отверстия в корпусе застежки, а другое сверло большего размера — для изготовления головки застежки, например, колпачка. . Отверстия с цековкой, как правило, легче сверлить из-за их простоты, поскольку они представляют собой прямое вертикальное отверстие.

. Отверстия с цековкой, как правило, легче сверлить из-за их простоты, поскольку они представляют собой прямое вертикальное отверстие.

С производственной точки зрения расточенные отверстия довольно просты, так как перед сверлением вам нужно знать и учитывать относительно немного – вам просто нужно знать глубину, которую необходимо просверлить, и размеры верхней части и корпуса винт. Это, однако, означает, что отверстия с раззенковкой подходят только для стандартных винтовых заглушек; существует небольшая гибкость в размерах или вариациях.

Что такое зенковка?

Зенковка более сложная по сравнению со своим аналогом. Отверстие с зенковкой имеет каноническую форму, которая соответствует форме винта, а это означает, что любая крышка винта, прикрепленная к нему, будет находиться немного ниже поверхности доски. Глубина отверстия может быть разной, в зависимости от того, должен ли шуруп быть виден на верхней части доски, или вбиваться глубже, чтобы прикрыть верх и скрыть его внешний вид.

Термин зенковка также может использоваться для описания резака, который проделывает отверстие в доске, что позволяет винту с потайной головкой располагаться под поверхностью доски при установке.

Процесс сверления зенкерного отверстия обычно более сложен, чем процесс зенковки, из-за угла и точности, необходимых для достижения этой точности при сверлении.

Каковы основные различия между зенковкой и зенковкой?

Несмотря на то, что отверстия с цековкой и зенковкой служат одной и той же цели, позволяя винту сидеть заподлицо с доской, они имеют несколько ключевых отличий в своих возможностях и способе их создания.

- Отверстия с зенковкой имеют более квадратную форму, что позволяет добавлять шайбы перед фиксацией, тогда как коническая форма зенкерных отверстий соответствует угловой форме нижней головки плоских винтов. Общая форма зенкерных отверстий также больше, чем у зенковки. Хотя эти термины взаимозаменяемы, основное различие заключается в форме дна отверстия.

Зенковка создает коническое отверстие, соответствующее угловой форме на нижней стороне винта с плоской головкой.

Зенковка создает коническое отверстие, соответствующее угловой форме на нижней стороне винта с плоской головкой. - Отверстия с цековкой, как правило, должны быть глубже, чем зенковка, чтобы винт мог лежать заподлицо с поверхностью доски.

- Угол, под которым они просверлены, сильно различается. Зенковка обычно сверлится прямо вниз без необходимости угла, тогда как глубина зенкерного отверстия будет определяться углом, большим диаметром и более широким диапазоном применений и используемых углов. Стандартные размеры углов включают 60, 82 и 90 градусов.

- Зенковка часто прочнее, потому что при заворачивании шурупа без зенковки его можно легко перетянуть, что может привести к растрескиванию или повреждению древесины

Что лучше для печатных плат?

Понимание основных различий между цековкой и зенковкой необходимо для того, чтобы знать, когда одно из них следует использовать вместо другого в процессе сборки печатной платы.

Какой метод вы используете, часто зависит от материала, который вы сверлите. Как уже упоминалось, если ваш материал — дерево, часто предпочтительнее зенковать, чтобы избежать повреждения дерева чрезмерно затянутыми винтами.

Как уже упоминалось, если ваш материал — дерево, часто предпочтительнее зенковать, чтобы избежать повреждения дерева чрезмерно затянутыми винтами.

В процессе сборки печатной платы большинство производителей будут использовать метод зенкерования поверх зенкерования, чтобы избежать ненужного повреждения печатной платы, поскольку зенкерование требует использования угла и дополнительной глубины от сверла. Зенковка также требует большего количества оборудования и ресурсов, что может увеличить время производственного процесса, рискуя повредить доску.

С помощью зенковки можно создать соединение с помощью заземления или клеммы заземления, которое буквально представляет собой физическое соединение с землей и действует как безопасная точка возврата для отвода избыточного тока.

Если вам требуется более надежное крепление вашей печатной платы, лучшим методом также будет просверливание отверстий. Эти отверстия обычно достаточно велики, чтобы в них можно было вставить розетки, поэтому винты из них обеспечат более надежное крепление.

Заинтересованы? Получите бесплатную смету сегодня

Если вы хотите узнать больше о различиях в цековке и зенковке отверстий, а также о процессе, которому мы следуем в ABL Circuits, свяжитесь с нами, чтобы получить бесплатное предложение сегодня.

Отверстия для винтов. В чем разница между цековкой и потайной головкой?

Опубликовано

Отверстия под винты? Как создавать и какими инструментами пользуетесь? Сегодня мы обсудим эту тему: цековка и потайная.

Зенкованные и потайные. Каковы различия?

«Зекалка» – это механический процесс, заключающийся в цилиндрическом отверстии с плоским дном, которое, в свою очередь, расширяет другое коаксиальное отверстие. Этот механический процесс производится с помощью «зенковки» специального инструмента. Но когда вы используете цековку? Обычно используется, когда головка фиксирующего элемента не должна выступать с поверхности детали, над которой вы работаете . Кроме того, он используется для создания на грани, не перпендикулярной отверстию, перпендикулярной посадки для винта с цилиндрической головкой.

Кроме того, он используется для создания на грани, не перпендикулярной отверстию, перпендикулярной посадки для винта с цилиндрической головкой.

Отличие развальцовки от пятна, имеющего увеличенное коническое отверстие, а не цилиндрическое. Углубление используется для создания чеков (или помещений) головок винтов . Почему? Чтобы они не выступали с поверхностей обрабатываемых деталей после вставки. «Зенковка» может иметь переменные входные углы. ( от 60° до 180° ) На 180° для правильной фиксации плоских головок разных типов. Кроме того, угол определяется путем взятия противоположных краев открывающейся части.

Зенковки. Такие меры в соответствии с DIN 74-1?

В частности, размеры потайной трех режущих кромок (DIN 335) указаны для фиксации винтов в соответствии с DIN 74-1.

Таким образом, для правильного соединения между винтом и механическим компонентом целесообразно, чтобы развальцовка составляла 90. Легко получить с помощью соответствующей зенковки.

Легко получить с помощью соответствующей зенковки.

Зенковка. Стандартный размер или нет?

Зенковки создаются:

- Со стандартными размерами для различных диаметров винтов

- С нестандартными размерами по отношению к размеру винтов.

В обоих случаях имеется наконечник (называемый «пилот») диаметром фиксирующего винта, который необходим для обеспечения соосности.

- первый случай: пилот полностью заодно с инструментом и позволяет центрировать расточку отверстий только диаметром

- Второй корпус: цековка подходит для пилотов разного диаметра, имея возможность фактически выполнять цековки с одинаковым диаметром отверстий под винты с другим диаметром.

Посетите наш интернет-магазин Inoxmare!

Отправляйте свои заказы и котировки одним щелчком мыши.