Зенковать фаску: Технология зенкования и зенкерования отверстий

Содержание

3.3.1. Трудовая функция \ КонсультантПлюс

3.3.1. Трудовая функция

Наименование | Обработка заготовок сложных деталей с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | Код | C/01.3 | Уровень (подуровень) квалификации | 3 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта | ||||

Трудовые действия | Фиксация прутковой заготовки в цанговом патроне на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм |

Установка и снятие штучной заготовки на токарно-револьверных станках с диаметром обработки до 800 мм | |

Поворот и фиксация револьверной головки | |

Точение наружных цилиндрических поверхностей заготовки сложной детали на проход и в упор с точностью по 8-му, 9-му квалитету | |

Точение наружных конических поверхностей заготовки сложной детали на проход и в упор с 8-й, 9-й степенью точности | |

Точение наружных сложнопрофильных поверхностей заготовки сложной детали с точностью по 8-му, 9-му квалитету | |

Точение наружных сферических и торовых поверхностей заготовки сложной детали с точностью по 8-му, 9-му квалитету | |

Точение наружных канавок у заготовки сложной детали с точностью по 8-му, 9-му квалитету | |

Подрезка торцов заготовки сложной детали с точностью по 8-му, 9-му квалитету | |

Сверление, зенкерование, развертывание центрального отверстия в заготовке сложной детали с точностью по 8-му, 9-му квалитету | |

Растачивание внутренних цилиндрических поверхностей заготовки сложной детали на проход и в упор с точностью по 8-му, 9-му квалитету | |

Растачивание внутренних конических поверхностей заготовки сложной детали на проход и в упор с точностью по 8-му, 9-му квалитету | |

Растачивание внутренних канавок у заготовки сложной детали с точностью по 8-му, 9-му квалитету | |

Нарезание внутренней резьбы разного профиля в отверстии заготовки сложной детали с 6-й, 7-й степенью точности | |

Нарезание наружной резьбы разного профиля на заготовке сложной детали с 6-й, 7-й степенью точности | |

Накатывание наружной резьбы разного профиля на заготовке сложной детали с 6-й, 7-й степенью точности | |

Точение фасок заготовки сложной детали | |

Зенкование фасок заготовки сложной детали | |

Отрезание готовой детали от прутка | |

Поднастройка токарно-револьверного станка с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм в процессе работы | |

Замена изношенных режущих инструментов и/или режущих пластин | |

Поддержание требуемого технического состояния токарно-револьверного станка с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм и технологической оснастки (приспособлений, измерительных и вспомогательных инструментов) | |

Необходимые умения | Управлять токарно-револьверным станком с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм |

Точить наружные цилиндрические поверхности с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Растачивать внутренние цилиндрические поверхности с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Использовать синусные линейки для точения наружных конических поверхностей с 8-й, 9-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Использовать копиры для точения наружных сложнопрофильных поверхностей с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Использовать сферотокарные приспособления для точения наружных сферических и торовых поверхностей с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Использовать специальные приспособления для растачивания внутренних конических поверхностей с 8-й, 9-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Точить наружные канавки с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Точить внутренние канавки с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Точить торцовые поверхности с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Сверлить, зенкеровать и развертывать отверстия с точностью по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Использовать метчики для нарезания внутренней резьбы с 6-й, 7-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Использовать резьбонакатные головки для накатывания наружной резьбы с 6-й, 7-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Нарезать резцом и гребенкой наружную резьбу с 6-й, 7-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Точить и зенковать фаски на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Производить отрезание деталей на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Определять степень износа режущих инструментов и момент затупления инструмента по внешним признакам | |

Снимать и устанавливать режущие инструменты на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Снимать и устанавливать режущие пластины резцов со сменными режущими пластинами | |

Использовать СОТС при точении, сверлении, нарезании резьбы резьбовыми головками, метчиками и плашками | |

Контролировать наличие и состояние СОТС на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Выявлять причины брака, предупреждать возможный брак при обработке поверхностей заготовок сложных деталей с точностью размеров по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Применять средства индивидуальной и коллективной защиты при выполнении работ на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Необходимые знания | Устройство, принципы работы и правила использования токарно-револьверных станков с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм |

Органы управления токарно-револьверными станками с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Порядок проверки исправности, работоспособности и точности токарно-револьверных станков с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Требования к планировке, оснащению и организации рабочего места при выполнении работ на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Способы и приемы точения и растачивания цилиндрических поверхностей заготовок сложных деталей с точностью размеров по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Способы и приемы точения конических поверхностей заготовок сложных деталей с 8-й, 9-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Способы и приемы точения сложнопрофильных поверхностей заготовок сложных деталей с точностью размеров по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Способы и приемы сверления, зенкерования и развертывания отверстий в заготовках сложных деталей с точностью размеров по 8-му, 9-му квалитету на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Способы и приемы нарезания внутренних резьб в отверстиях заготовок сложных деталей с 6-й, 7-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Способы и приемы нарезания наружных резьб на заготовках сложных деталей с 6-й, 7-й степенью точности на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Машиностроительное черчение | |

Правила чтения технической документации (рабочих чертежей, технологических карт) | |

Система допусков и посадок, квалитеты точности, параметры шероховатости | |

Обозначение на рабочих чертежах допусков размеров, формы и взаимного расположения поверхностей, шероховатости поверхностей | |

Виды и содержание технологической документации, используемой в организации | |

Теория резания | |

Основные свойства и маркировка обрабатываемых и инструментальных материалов | |

Виды, конструкция, назначение, геометрические параметры и правила использования режущих и вспомогательных инструментов, применяемых на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Виды, устройство, назначение, правила и условия эксплуатации универсальных и специальных приспособлений, применяемых на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Виды, конструкция, назначение, возможности и правила использования контрольно-измерительных инструментов, применяемых при работе на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Назначение, свойства и способы применения СОТС при точении, сверлении и резьбонарезании | |

Критерии износа режущих инструментов | |

Состав и порядок выполнения регламентных работ по техническому обслуживанию токарно-револьверных станков с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм | |

Состав работ по техническому обслуживанию технологической оснастки | |

Виды брака при обработке поверхностей заготовок сложных деталей на токарно-револьверных станках с диаметром обрабатываемого прутка до 100 мм или диаметром обработки до 800 мм, его причины и способы предупреждения | |

Виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ на токарно-револьверных станках | |

Требования охраны труда, пожарной, промышленной, экологической и электробезопасности при выполнении работ на токарно-револьверных станках | |

Другие характеристики | — |

Гост 14953-80: зенковки конические.

технические условия

технические условия

Сферы применения зенковки

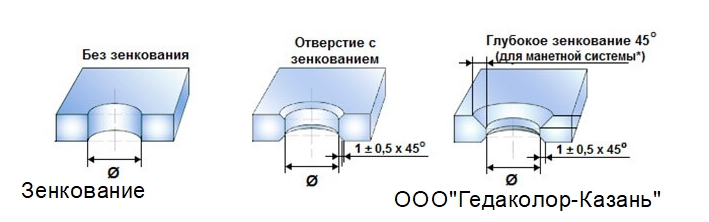

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

Виды инструментов для обработки отверстий

Гост 14953-80. зенковки конические. технические условия (с изменениями n 1, 2)

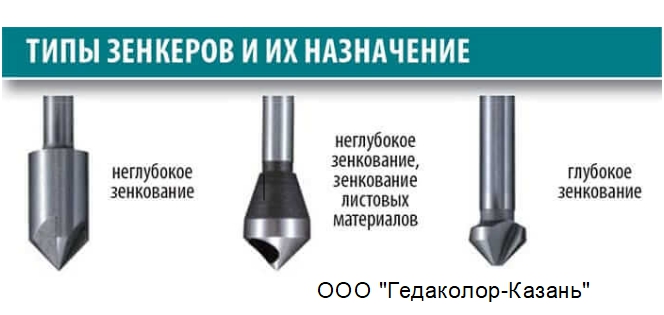

И зенковка, и зенкер по своим геометрическим параметрам должны соответствовать требованиям, которые указывают соответствующий ГОСТ или Технические условия (ТУ). Рабочая часть зенкера состоит из множества режущих лезвий. Используется он для того, чтобы выполнять обработку отверстий, предварительно полученных методом сверления. В зависимости от конструктивного исполнения и сферы применения различают следующие виды зенкеров.

Рабочая часть зенкера состоит из множества режущих лезвий. Используется он для того, чтобы выполнять обработку отверстий, предварительно полученных методом сверления. В зависимости от конструктивного исполнения и сферы применения различают следующие виды зенкеров.

- Цилиндрические инструменты, на рабочую часть которых нанесено покрытие из износоустойчивого материала. Зенкеры данного типа, требования к которым регламентирует ГОСТ 12489-71, выпускаются с диаметрами от 10 до 20 мм.

- Цельные зенкеры конического типа, выпускаемые в диапазоне диаметров 10–40 мм. Материалом для изготовления этих инструментов, характеристики которых должны соответствовать требованиям ТУ 2-035-923-83, может выступать легированная быстрорежущая сталь, а также инструментальные стальные сплавы. При этом на рабочую поверхность такого зенкера наносится износоустойчивое покрытие. Инструменты, относящиеся к данной категории, могут использоваться для обработки отверстий, выполненных в стальных и чугунных деталях.

- Зенкеры цельного насадного типа, диаметр которых может находиться в интервале 32–80 мм. Они изготавливаются в соответствии с требованиями, которые устанавливает ГОСТ 12489-71.

- Конические зенкеры, которые могут быть двух типов: тип 1, выпускаемый по ГОСТ 3231-71, и тип 2 – насадной зенкер, требования к характеристикам которого регламентируются положениями того же нормативного документа. Зенкеры двух данных типов отличаются только наличием пластин на их рабочей части, которые изготавливаются из твердосплавного материала.

Зенкер с направляющей цапфой

Зенковка также относится к категории многолезвийных режущих инструментов, но от зенкера ее отличает перечень технологических задач, которые можно решать с ее помощью. В частности, используя ее, можно выполнять углубления в предварительно выполненных отверстиях, формировать на их поверхности фаски и т.д. Различают следующие виды зенковок в зависимости от их конструктивного исполнения.

- Конические зенковки, рабочая поверхность которых может изготавливаться с углами 60, 90 и 120°.

Производство таких зенковок регламентирует ГОСТ 14953-80Е, а используются они для обработки отверстий под крепежные элементы, металлические изделия, а также для снятия внутренних фасок.

Производство таких зенковок регламентирует ГОСТ 14953-80Е, а используются они для обработки отверстий под крепежные элементы, металлические изделия, а также для снятия внутренних фасок. - Зенковки цилиндрического типа, которые могут выпускаться с коническим или цилиндрическим хвостовиком, а также с износоустойчивым покрытием на рабочей поверхности. Нормативным документом, положениями которого регламентируются требования к характеристикам цилиндрических зенковок, является ГОСТ 2И22-2-80. При помощи такого инструмента обычно обрабатывают поверхности опорного типа.

Назначение и особенности зенкования

Основная сфера применения зенкования – в технологических процессах при изготовлении станков, механизмов и сборке металлоконструкций. С помощью этой операции добиваются решения следующих задач:

- В предварительно изготовленных отверстиях получают углубления в форме цилиндра или конуса.

- Формируют плоскости опорного значения в районе отверстий.

- Зенкование отверстий позволяет получить каналы со снятой в них фаской.

- Формирование углублений для сокрытия элементов резьбового крепежа.

Зенкование отверстий имеет свои особенности; они обусловлены типом металла, который подвергается обработке, конструкцией резца и конечной задачей операции:

- Если проводится обработка чугунных деталей или металлов на основе твердых сплавов, то в рабочую область следует подавать специальную эмульсию для охлаждения.

- Рабочие обороты вала двигателя должны соответствовать рабочим оборотам зенковки. Для инструмента из быстрорежущей стали обороты всегда меньше, чем для инструмента с напайками из твердого сплава.

- Для выборки под потайную шляпку винта используют конический резец с углом торцевых ножей, равным углу конуса шляпки.

Зенковку делают на самом последнем этапе после зенкерования и развертки.

ГОСТ 14953-80 С. 13

| Тип 4 |

| Черт. 4 |

Гост р 53664-2009. болты высокопрочные цилиндрические и конические для мостостроения. гайки и шайбы к ним. технические условия

мм

| Таблица 4 |

| Типы 5, 6, 7 |

| Черт. 5 |

| Размеры в мм Таблица 5 |

| * Размер на малом диаметре. |

| Типы 8, 9, 10, 11 |

| зубьев-Z |

| Размеры в мм Таблица 6 |

| ГОСТ 14953-80 С. 15 |

| Обозначение зенковки | Применяемость | D | d | L |

| 2353-0083 | 5,0 | 2,00 | 45 | 3,0 |

| 2353-0084 | 6,3 | 2,50 | 50 | 3,7 |

| 2353-0085 | 8,0 | 3,15 | 4,7 | |

| 2353-0086 | 10,0 | 4,00 | 56 | 6,0 |

| 2353-0087 | 12,5 | 5,00 | 63 | 7,4 |

| 2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром D = 5 мм:

Зенковка 2353-0083 ГОСТ 14953-80 Тип 3

| Обозначение зенковки | Применяемость | d | D | D\ | L |

| 2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 |

| 2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | |

| 2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 |

| 2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 |

| 2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | |

| 2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 |

| 2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | |

| 2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 |

| 2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 |

| 2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром D = 5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

| мм Таблица 4 |

| Пример условного обозначения зенковки типа 4, диаметром D = 6,3 мм: Зенковка 2353-0089 ГОСТ 14953-80 |

| Таблица 5 мм |

Продолжение табл. 5 5 |

| Пример условного обозначения зенковки типа 6, диаметром D — 10 мм: Зенковка 2353-0108 ГОСТ 14953-80 |

| Размеры, мм Таблица 6 |

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Гост р 53664-2009 болты высокопрочные цилиндрические и конические для мостостроения. гайки и шайбы к ним. технические условия

2.1. (Исключен, Изм. № 2). 2.2. Зенковки должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление зенковок из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенковок, не уступающим зенковкам, изготовленным из быстрорежущей стали по ГОСТ 19265. По согласованию с потребителем допускается изготовление зенковок из инструментальной легированной стали марки 9ХС по ГОСТ 5950.

2.3. Зенковки из быстрорежущей стали с цилиндрическим хвостовиком диаметрами от 8 до 16 мм должны изготовляться цельными, диаметрами 20 и 25 мм — сварными. Зенковки из быстрорежущей стали с коническим хвостовиком должны изготовляться сварными.

В зоне сварки не допускаются: непровар, кольцевые трещины, поверхностные раковины.

Допускается изготовление паяных зенковок с цилиндрическим и коническим хвостовиками диаметрами от 12,5 до 25 мм.

В качестве припоя должны применяться латунь марки Л63 по ГОСТ 15527.

2.4. Хвостовики сварных и паяных зенковок должны изготовляться из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

2.5. Твердость рабочей части зенковок должна быть:

у зенковок из быстрорежущей стали диаметром до 3,15 мм — 63 … 65 HRC3, свыше 3,15 мм — 63 … 66 HRC3;

у зенковок из стали марки 9ХС — 62 … 65 HRC3.

Твердость рабочей части зенковок из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3.

2.6. Твердость лапок у зенковок с коническим хвостовиком должна быть 32 … 47 HRC3.

2.7. Поверхность зенковок не должна иметь трещин и следов коррозии. Шлифованные поверхности не должны иметь вмятин и черновин. На передних и задних поверхностях, на поверхностях ленточек и хвостовика не должно быть цветов побежалости. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.

На передних и задних поверхностях, на поверхностях ленточек и хвостовика не должно быть цветов побежалости. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.

(Измененная редакция, Изм. № 1, 2).

2.8. Параметры шероховатости поверхностей зенковок по ГОСТ 2789 должны быть, мкм, не более:

передних и задних поверхностей зенковок типов:

1-4…………………………………………………..Rz 6,3

5-11…………………………………………………..ДгЗ,2

поверхности стружечных канавок……………………………….Rz 10

поверхности зажимной цилиндрической части, цилиндрического и конического

хвостовика………………………………………………..Ra 0,8

остальных поверхностей……………………………………..Rz 20

2.9. На задней поверхности зубьев зенковок типов 5—11 вдоль главных режущих кромок допускается ленточка шириной не более 0,05 мм.

2.10. Предельные отклонения размеров зенковок должны быть не более:

общей длины L……………………………………………Ы6

диаметра зажимной цилиндрической части…………………………Ь9

углов конуса 60° и 75°………………………………………. —20′

—20′

углов конуса 90° и 120°………………………………………—Г

длины цилиндрического хвостовика……………………………..±1 мм

2.11. Допуск биения режущих кромок зенковочной части у зенковок типов 1—4 относительно поверхности зажимной части, измеренное перпендикулярно к этим кромкам, должен быть для зенковок диаметром:

до 3,15 мм……………………………………………….0,03 мм

св. 3,15 мм………………………………………………0,04 мм

2.12. Допуск биения режущих кромок зенковок типов 5—11 относительно поверхности хвостовика, измеренное перпендикулярно к этим кромкам, должен быть 0,05 мм.

2.13. Средний и установленный периоды стойкости зенковок должны быть не менее указанных в табл. 7 при условии испытаний, приведенных в разд. 4.

который не должен быть более 0,6 мм для зенковок типов 1—4 и 0,8 мм для зенковок типов 5—11.

| Таблица 7 |

| 2.14. Критерием затупления следует считать достижение износа по задней поверхности, |

Оборудование и инструменты

Главный инструмент, которым выполняют зенкование, называется зенковкой./d7cbdbd9e89ab9d.s.siteapi.org/img/4313a941e38d5eee990218ebde482203fa6c90d1.jpg) Это тип резца, состоящий из рабочей части и хвостовика. Рабочая часть имеет несколько режущих кромок, за хвостовик инструмент крепится в патроне оборудования. Бывают резцы конической и цилиндрической формы. Сырьем для изготовления зенковок служит сталь инструментальная углеродистая либо легированная.

Это тип резца, состоящий из рабочей части и хвостовика. Рабочая часть имеет несколько режущих кромок, за хвостовик инструмент крепится в патроне оборудования. Бывают резцы конической и цилиндрической формы. Сырьем для изготовления зенковок служит сталь инструментальная углеродистая либо легированная.

Инструмент снятия внутренней фаски Kopal

Главная

Инструмент для…

Инструмент для…

Снятие фаски в…

Снятие фаски в отверстиях с высокой производительностью-специализированный инструмент взамен сверлу для снятию фасок!

Снятие фаски в отверстиях зенкером Kopal отличается высокой производительностью и удобством работы и является универсальной заменой сверлам для снятия фасок. Инструмент зенкования отверстий Kopal эффективен при работе на станочном оборудовании с ручным управлением, а также с обыкновенной дрелью или шуруповертом. Зенковка отверстий инструментом Kopal производится крайне быстро, удобно и безопасно.

Инструмент зенкования отверстий Kopal эффективен при работе на станочном оборудовании с ручным управлением, а также с обыкновенной дрелью или шуруповертом. Зенковка отверстий инструментом Kopal производится крайне быстро, удобно и безопасно.

Применение:

Устройство создает практичную альтернативу снятию фаски зенковкой или сверлом, а если рассчитать себестоимость каждой детали – является, в конечном итоге, бюджетной и производительной альтернативой сверл и концевых фрез для снятия фаски в отверстиях.

Описание устройств:

Устройства относительно технологичны и состоят из прочного корпуса с хвостовиком для крепления, твердосплавных ножей и направляющего конуса с пружинами.

Основные параметры:

диапазон диаметров | модель | хвостовик | угол фаски | |||

| 60° градусов | 82 градусов | 90 градусов | 120 градусов | |||

| 2 до 17 | 2-18 | цил. или КМ1 | 01-030 | 01-050 | 01-010 | 01-080 |

| 01-035 | 01-015 | |||||

| 3 до 41 | 2-42 | цил. 10/16 | 01-120 | 01-145 | 01-095 | 01-195 |

| цил. 12.7 | 01-125 | 01-150 | 01-100 | |||

| КМ1 | 01-115 | 01-090 | ||||

| КМ2 | 01-116 | 01-141 | 01-091 | 01-191 | ||

| КМ3 | 01-117 | 01-142 | 01-092 | |||

| 21 до 59 | 20-60 | КМ2 | 01-215 | 01-210 | ||

| 40 до 77 | 40-80 | КМ2 / КМ3 | 01-230 / 01-231 | 01-225 / 01-226 | ||

| 60 до 97 | 60-100 | КМ3 | 01-241 | |||

| 80 до 117 | 80-120 | КМ3 | 01-256 | |||

Конструкция:

Зенкеры отверстий Kopal состоят из прочного корпуса с хвостовиком для крепления, твердосплавных ножей и направляющего конуса с пружинами. Хвостовик возможен как цилиндрический, так и конус Морзе.

Хвостовик возможен как цилиндрический, так и конус Морзе.

Принцип работы:

Благодаря направляющему конусу устройство автоматически центрируется по отверстию. При осуществлении подачи, конус смещается в противоположном направлении, освобождая лезвия ножей, срезающих кромку. Этот принцип выгодно отличает внутренний фаскосниматель Kopal от зенкеров для снятия фасок — ведь, в отличие от снятия фаски зенкером, здесь исключена поломка ножей, а также обеспечивается безопасность оператора. Благодаря принципу работы, имеется возможность снять фаску в отверстии с применением обычной бытовой дрели.

Экономическая целесообразность:

Устройство технологично и имеет свою цену, но окупает себя в ближайшее время, в ходе которого пришлось бы купить новые зенкеры или фрезы для снятия фасок, ведь в случае внутреннего фаскоснимателя Kopal требуется только лишь замена режущих ножей. У каждой модели есть свой широкий диапазон диаметров получаемой фаски, что также перекрывает собой целый набор оснастки и инструмента других типов. Особенно это наглядно в случаях снятия фаски сверлом, где под каждый диаметр потребуется отдельное сверло.

Особенно это наглядно в случаях снятия фаски сверлом, где под каждый диаметр потребуется отдельное сверло.

Цена и срок поставки

Тесное взаимодействие с производителем позволяет оперативно дать цену и срок поставки. Прямая закупка и логистика, обеспечивают, пожалуй, наиболее выгодную стоимость и быструю доставку.

Запрос предложения

Каталоги

В некоторых разделах приведены оригинальные каталоги завода-производителя. За отсутствием каталогов на русском языке, в описаниях приведены краткие технические переводы. При необходимости в оригинальном заводском каталоге, имеется возможность запросить его у наших специалистов. Также, в доступе компетентные консультации от нашего технического бюро.

Официальный сайт

Официальный сайт Службы Подготовки Производства содержит информацию, собственноручно переведенную с официальных сайтов производителей. Переводы выполняются при участии специалистов собственного технического бюро. Бренды, фотоматериалы, логотипы и товарные знаки принадлежат их собственникам — производителям оборудования.

Бренды, фотоматериалы, логотипы и товарные знаки принадлежат их собственникам — производителям оборудования.

Определение и значение фаски — Merriam-Webster

1 из 2

фаска

ˈcham(p)-fər

ˈcham-Pər

Переводной глагол

1

: , чтобы разрезать борозд в (что-то, как колонна) : Groave

2

: . фаска

фаска

2 из 2

: скошенный край

Примеры предложений

Последние примеры в Интернете

Калси довел их до совершенства с терпением одного из такуми, вручную срезавшего фаски с боков Toyota Century.

Брендан Макалер, Автомобиль и водитель , 3 июля 2022 г.

Huawei разработала Matebook 13 из алюминиевого сплава, срезала края и завершила его пескоструйной обработкой, которая придает поверхности немного сцепления.

Марк Хачман, 9 лет0039 PCWorld , 7 января 2019 г.

Здесь нет высококлассных дополнений, таких как кожаные накладки, пена с эффектом памяти или кромки из алюминия со скошенными кромками.

Влад Савов, The Verge , 3 мая 2018 г.

Кирпичный девятиэтажный куб — его углы скошены , а окна и дверные проемы образуют сетку — громоздко и квадратно стоял рядом с неогеоргианскими общежитиями подготовительной школы Нью-Гэмпшира.

Сара Блисс, 9 лет0039 WSJ , 21 сентября 2017 г.

iPhone 5, в частности, был жемчужиной; для меня его плоские стороны, скошенных краев и замечательное качество сборки наводили на мысль о чем-то чудесном, как если бы мистер Айв был вдохновлен Богом в своей запертой белой комнате.

Фархад Манджу, New York Times , 7 сентября 2016 г.

Наша любимая такая деталь может заключаться в том, как боковые стороны кузова поворачиваются на 90 градусов, чтобы встретиться с боковым стеклом без фаски , складок или молдинга.

Дэн Эдмундс, Автомобиль и водитель , 18 апреля 2022 г.

Завершите каждую канавку, взяв напильник по дереву и сделав небольшую фаску на нижнем крае канавки (как показано).

Рикард Романски, 9 лет0039 Популярная механика , 8 фев. 2020

Используйте небольшой фрезер и фрезу для снятия фаски , чтобы сгладить углы на ножках и поперечных опорах.

Ричард Романски, Popular Mechanics , 18 января 2020 г.

Неплохая идея нанести немного противозадирного состава на фаску гайки.

Боб Вебер, chicagotribune.com , 20 мая 2018 г.

Узнать больше

Эти примеры предложений автоматически выбираются из различных онлайн-источников новостей, чтобы отразить текущее использование слова «фаска». Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

История слов

Этимология

Глагол

обратная формация от фаска , переделка среднефранцузского chanfreint , от причастия прошедшего времени chanfraindre до скоса, от chant край (от лат. canthus железная шина) +

9 от лат. fraindre 900 frangere — more at cant entry 4, break

Первое известное употребление

Глагол

1567, в значении, определенном в смысле 1

Существительное

около 1822 г., в значении, определенном выше

Путешественник во времени

Первое известное использование фаски было

в 1567 г.

Посмотреть другие слова того же года

хамец

фаска

угол фаски

Посмотреть другие записи поблизости

Процитировать эту запись

«Фаска».

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/chamfer. По состоянию на 6 октября 2022 г.0039 Chamfer

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/chamfer. По состоянию на 6 октября 2022 г.0039 Chamfer

Тезаурус: Все синонимы и антонимы для Chamfer

Britannica English: Перевод Chamfer для говорящих на арабском языке

Подпишитесь на крупнейший словарь Америки и получите тысячи других определений и расширенный поиск — без рекламы!

Merriam-Webster без сокращений

гигантский

См. Определения и примеры »

Получайте ежедневно по электронной почте Слово дня!

Большая британская викторина по словарному запасу

- Названный в честь сэра Роберта Пила, как называется британская полиция?

- Пилхеды

Бобби - Робби

Берти

Можете ли вы произнести эти 10 слов, которые часто пишут с ошибками?

ПРОЙДИТЕ ТЕСТ

Ежедневное задание для любителей кроссвордов.

ПРОЙДИТЕ ТЕСТ

Скругление и фаска: полное руководство по применению

1 ноября 2021 г.

Когда мы сравниваем скругление и фаску, большинство людей думают о геометрической разнице между скруглением и фаской, но не так просто определить фаску и скругление.

Что такое филе?

В технике скругления скругления обычно относятся к скруглению внутреннего или внешнего угла детали. Это край и закругленный угол детали и, возможно, внутри или снаружи детали.

Когда мы определяем скругление, внешнее скругление выпуклое, а входное скругление вогнутое. Основная цель их использования заключается в более низком коэффициенте концентрации напряжения и равномерном распределении напряжения.

Согласно определению скругления, скругление обычно представляет собой закругленные края или углы, а скругление внутреннего угла называется радиусом скругления. Радиусы скругления можно использовать при отливке для улучшения качества, а также использовать для увеличения несущей способности. Поэтому радиус скругления является стандартным допуском в конструкции отливки.

Радиусы скругления можно использовать при отливке для улучшения качества, а также использовать для увеличения несущей способности. Поэтому радиус скругления является стандартным допуском в конструкции отливки.

Скругление AutoCAD

Команды скругления и фаски в определении AutoCad изменяют пару объектов, тогда как с помощью фаски можно создать скошенный угол, а скругление может создать изогнутый угол посередине двух линий.

Что такое Фаска?

Фаска представляет собой наклонный или угловой угол или кромку, в основном используемую для защиты кромки от повреждений и придания более однородного вида необработанной кромке. Давайте посмотрим, как выглядит кромка со скошенной кромкой и почему при проектировании скругления используются фаски для кромок с высокой концентрацией напряжений?

Кромки чаши острые и прямые, а не гладкие, и используются для концентрации с низким напряжением, поскольку они могут деформировать материал. Поэтому не рекомендуется для краев с высокой концентрацией напряжений. Для любого проекта вы должны иметь представление о кромке фаски и кромке скоса, а также о функции кромки в AutoCAD, чтобы сделать сравнение и принять обоснованное решение. Скос — это скошенная кромка сверху, а шампер имеет скошенную кромку снизу, которая может соединяться с двумя поверхностями.

Для любого проекта вы должны иметь представление о кромке фаски и кромке скоса, а также о функции кромки в AutoCAD, чтобы сделать сравнение и принять обоснованное решение. Скос — это скошенная кромка сверху, а шампер имеет скошенную кромку снизу, которая может соединяться с двумя поверхностями.

Что такое скошенные края?

Фаска представляет собой угловую или наклонную кромку или тип фаски. В машиностроении мы можем классифицировать фаски на две подгруппы:

1. Фаска с углом 45 градусов для удаления бора при сверлении. Фаски позволяют болту располагаться под плоской поверхностью ели, а не торчать.

2. Фаска под углом 60 градусов имеет острые углы и не очень эффективна для снижения концентрации напряжений. Они используются как ввод для болта и винта. Снятие фаски необходимо после процесса чистовой обработки деталей, чтобы сделать борозду, канавку или скос.

Когда вам понадобятся скругления и фаски?

Выбор между механикой скругления и формованием фасок может повысить эффективность деталей и оказаться экономически выгодным. Лучше всего выбирать по вашему дизайну и технологичности; в противном случае неверное решение может стоить вам дороже и сократить срок службы детали.

Лучше всего выбирать по вашему дизайну и технологичности; в противном случае неверное решение может стоить вам дороже и сократить срок службы детали.

Вы должны знать, когда использовать скругления Solidworks и как лучше использовать фаски Solidworks. Итак, давайте пройдемся по всему обсуждению, когда вам понадобятся скругления и фаски.

1: Вы можете использовать фаску для отверстия, в которое нужно вбить болт или винт. Острая скошенная кромка может быть полезна для плавного движения штифта и вставки застежки. Таким образом, на отверстии или вокруг края отверстия использование фаски является хорошим решением. Скругление может предотвратить более плавное движение штифта винта и болта.

2: При проектировании скруглений сложно выбрать фаску или скругление с ребрами. Острые края небезопасны в использовании и могут нанести вред пользователям, поэтому очень важно удалить все острые края.

3: Скругление и фаска могут использоваться для внешних кромок. Это зависит от требований и потребностей дизайна. Можно использовать простое снятие фасок, чтобы сломать острые углы, но это должно быть безопасно для вашего дизайна. Поломка острых краев может снизить риск получения травм.

Можно использовать простое снятие фасок, чтобы сломать острые углы, но это должно быть безопасно для вашего дизайна. Поломка острых краев может снизить риск получения травм.

4: Инструмент скругления лучше всего использовать по краям детали. Он подходит для оформления внешней части, которая нуждается в эстетическом эффекте. Имейте в виду, насколько большее использование радиуса сделает дизайн лучше. Скругление увеличенного радиуса может оказаться эффективным для снятия напряжения.

5: При фрезеровании деталей с ЧПУ сложно сделать острые внутренние углы из-за материала, вырезанного вращающимся инструментом. Этот инструмент оставляет радиус при повороте на углах; поэтому вы можете использовать скругление внутри вертикальных ребер. Больший радиус внутренних кромок, чем у режущего инструмента, является хорошей практикой в процедурах обработки.

6: Когда мы обсуждаем, что такое скошенный край и скошенный угол? Скошенный край, скошенное отверстие, скошенную поверхность можно использовать в зависимости от требований к дизайну. Простое снятие фаски может сломать острые углы, но убедитесь, что внешний вид не имеет решающего значения в вашем дизайне. Согласно определению операции снятия фаски, это общая практика обработки.

Простое снятие фаски может сломать острые углы, но убедитесь, что внешний вид не имеет решающего значения в вашем дизайне. Согласно определению операции снятия фаски, это общая практика обработки.

7: Для наклонных и наклонных поверхностей вы должны помнить о том, как счетчик может обрабатываться на 3-осевых станках. Для 3D-обработки рекомендуются угловатые поверхности, а для того, чтобы ваш продукт был более привлекательным с эстетической точки зрения, вам нужны скругления по краям.

Как определить радиус скругления? Это очень важное решение при проектировании. Согласно определению радиуса скругления, большой радиус может создать небольшие сложности, поэтому при выборе круглого скругления необходимо учитывать размер радиуса.

Различия между скруглением и фаской

Некоторые основные различия между скруглением и фаской заключаются в следующем:

● Для создания скругления различных радиусов скругления требуется инструмент определенного размера. С другой стороны, фаска не требует инструментов определенного размера. Для выполнения различных размеров фасок достаточно одного размера инструмента.

С другой стороны, фаска не требует инструментов определенного размера. Для выполнения различных размеров фасок достаточно одного размера инструмента.

● С учетом производственных затрат на процесс обработки фаска обходится дешевле, чем скругление. Таким образом, изготовление деталей оказывается более затратным.

● Скругления безопасны в использовании, поскольку у них нет острых краев. Чамперы имеют острые края и требуют осторожного использования в любой операции.

● Скругления обеспечивают лучший поток напряжений, могут распределять нагрузку по большому радиусу и защищают от деформации, поэтому скругления являются разумным выбором для наружных деталей. Фаски имеют меньшую концентрацию напряжений и могут быть причиной деформации материала.

● Разработка скругления требует больше времени обработки по сравнению с разработкой фаски. Скругленные кромки и скругленные углы сделать непросто и требуют больше времени и усилий.

● Скругления имеют изогнутые края, которые требуют больше времени и сложны в создании. Литье и ковка — простые процессы создания галтели. Фаска является быстрым методом и не требует много времени для обработки.

Литье и ковка — простые процессы создания галтели. Фаска является быстрым методом и не требует много времени для обработки.

Как выбрать между скруглением и фаской

Выбор скругления или фаски не похож на выбор автомобиля и книги. Вы должны помнить о некоторых важных моментах, и ваше представление о скруглении и фаске должно быть ясным. Это не?

Команда AutoCAD «Фаска» и команда «Скругление» в основном используются для изменения ленты. Эта команда известна своим быстрым и лучшим результатом. Давайте посмотрим, как вы можете выбирать между фаской и скруглением. Оба они выполняют одну и ту же функцию, но их выбор зависит от того, как вы производите компоненты.

Некоторые основные пункты приведены ниже:

- Нам нужен один инструмент для создания разных фасок, но для создания разных радиусов в процессе используются разные радиусы инструментов.

- Фаска подходит для обработки деталей из прутка или блока.

- При обработке вручную фаска может потребовать меньше времени на обработку, чем скругление, требующее больше времени на обработку.

- В промышленном дизайне предпочтение отдается галтелям из-за их привлекательных характеристик.

- При производстве станков с ЧПУ и скругление, и фаска требуют одинакового рабочего времени, и вам нужно только сменить инструмент для изготовления станков с ЧПУ.

- Функция отверстия в конструкции детали может помочь сделать выбор между скруглением и фасками. Если отверстие предназначено для вставки штифта, болта в детали и закручивания винта, вам следует выбрать фаску.

- Фаски считаются хорошим выбором для высокопроизводительной обработки, поскольку они менее затратны по сравнению с галтелями.

- Галтель имеет равномерное распределение покрытия и краски. Поэтому инженеры выбирают галтель для защитного покрытия. Фаски имеют острые углы и уменьшают толщину слоя. Поэтому фаски не рекомендуются для защитного покрытия и покраски.

- Скругления обеспечивают более низкую концентрацию напряжения и меньшее сопротивление по сравнению с фасками.

- Одним из основных недостатков фасок является неравномерное распределение, что приводит к ускоренному ржавлению.

- Углы подходят для решения проблемы концентрации напряжений — большой проблемы в несущих механических деталях. Мы можем уменьшить его, применяя скругления к линиям и точкам областей с высоким напряжением. Скругление может эффективно распределять нагрузку и помогает делать более прочные детали. Это также увеличивает способность детали нести более значительную нагрузку.

Заключение

Скругления имеют более низкие коэффициенты концентрации напряжений, могут защитить от деформации, в то время как фаски более щадящие в сопряженных с фасками частях. Поэтому понимание разницы между определением фаски и определением скругления очень важно для вас, чтобы выбрать правильную конструкцию и операцию обработки для вашего проекта. Сравнение фаски, скругления и скоса может привести к созданию более качественной и эффективной конструкции с меньшими затратами.

Если вы не понимаете, что такое «скругление и фаска», здесь, в WayKen, с многолетним опытом проектирования и изготовления деталей, наши инженеры-механики всегда выберут правильный метод для ваших обрабатываемых деталей, поэтому вы можете быть уверены, что ваш дизайн будет хорошо работать в процессе производства. Загрузите свои файлы и давайте начнем.

Загрузите свои файлы и давайте начнем.

Что такое скругление и чем оно отличается от фасок

«Что такое скругление и что такое фаска?» Вы, наверное, слышали этот вопрос тысячи раз, особенно если вы занимаетесь проектированием. Большинство людей склонны смешивать эти два явления, хотя на самом деле они противоположны друг другу.

Понимание разницы между этими двумя явлениями на самом деле является одним из важных факторов, которые необходимо учитывать разработчикам. Это связано с тем, что сделанный выбор будет определять успех или неудачу производства детали, поскольку сделанный выбор будет определять такие факторы, как поток и концентрация напряжения.

В этой статье объясняется все, что вам нужно знать о концепции скругления и фаски. Кроме того, вы узнаете об их общих различиях, о том, когда они вам нужны, и о том, как решить, какой из них использовать.

Что такое филе?

Типы галтелей

В машиностроении машинисты называют галтелями круглые части конструкции либо на внутренней, либо на внешней стороне краев.

Существуют три типа механики скругления: угловое, вогнутое и выпуклое скругление. С внутренней стороны галтели вогнутые, а с внешней – выпуклые. Инженеры используют скругления, чтобы уменьшить нагрузку на деталь. Следовательно, скругление помогает распределить нагрузку на большую поверхность, предотвращая быструю деформацию нагруженной части.

Если конструкция требует устранения острых кромок и низкой концентрации напряжений, инженеры-конструкторы скругления являются лучшим вариантом для использования машинистами.

Что такое фаска?

Фаска — это наклонные или угловатые кромки или углы конструкции детали. Это антоним филе. Вместо изогнутой формы фаска прямая и имеет острый угол. Машинисты используют фаски для деталей, которые требуют краев с высокой концентрацией напряжений. Он фокусирует напряжение в определенной части конструкции, и если его использовать для конструкций, где необходима низкая концентрация напряжения, такой материал может легко деформироваться.

Винтовая конструкция со скошенной стороной

Фаска также применяется как к внутренней, так и к внешней части конструкции. Есть обстоятельства, когда предпочтительнее филе. Обычно он находится под углом 45 градусов к горизонтали и помогает скосить край отверстия после операции сверления. Если ваша конструкция предполагает изготовление детали для закручивания шурупов и вы не хотите, чтобы головка шурупа торчала, фаска — то, что вам нужно. Это заставит край винта удобно сидеть под поверхностью, что может быть невозможно, если вы используете галтель.

Существуют также большие фаски, обычно 60 градусов, которые машинисты используют для ввода болтов или винтов. Если ваш дизайн требует, чтобы острые углы были эффективными, вам следует выбрать фаску, а не другую механику скругления.

Когда вам нужно скругление или фаска?

Помимо различия между ними, машинисты сталкиваются с проблемой выбора правильного для своей конструкции. Часто использование неправильного может увеличить производственные затраты и снизить эффективность деталей.

Деталь также может не прослужить достаточно долго, если вместо скругления используется фаска и наоборот. Следовательно, важно понимать концепцию скругления и фаски, чтобы знать, какая из них подходит для вашего дизайна. Теперь давайте разберем это и подробно обсудим, когда использовать скругление и фаску.

Кромки детали

Во избежание несчастных случаев при обращении и осмотре безопаснее сломать все кромки конструкции вашей детали. Однако фаска не всегда лучший вариант для кромок деталей. Острые края могут стать причиной травм при обращении. Следовательно, вы можете выбрать филе в этом случае.

Внешние кромки

Простое снятие фасок для снятия острых углов

Вы можете использовать как скругление, так и фаски для внешних кромок, в зависимости от конструктивных требований. Если внешний вид не имеет решающего значения для вашего дизайна, вы можете выбрать простое снятие фаски, чтобы сломать острые углы. Это поможет снизить риск получения травмы при обращении с деталью.

С другой стороны, если внешний вид вашего дизайна должен быть эстетичным, вы должны использовать скругление по краям. Однако вы должны помнить о размере радиуса. Чем больше используемый радиус, тем лучше конструкция. Это связано с тем, что скругление с большим радиусом поможет снять напряжение.

На отверстии

Если в вашей конструкции есть отверстие, в которое будут вкручиваться винты или болты, использование скругления не лучший вариант. Это предотвратит плавное движение болта или винта в отверстии. Что вам нужно в этом случае, так это фаска. Острая кромка способствует более плавному движению штифта в отверстии. Это также облегчит крепление.

Если вы не знаете четко концепции скругления и фаски, это может повлиять на ваш правильный выбор конструкции и операции обработки. Но не беспокойтесь. Загрузите свои файлы в RapidDirect, и мы мгновенно дадим вам предложения.

Вы также можете посмотреть это видео, чтобы узнать больше о сравнении скругления и фаски:

Различия между скруглением и фаской

Существуют некоторые различия между скруглением и фаской, которые вам следует знать. Однако мы объясним различия между скруглением и фаской в табличной форме для лучшего понимания.

| Скругление | Фаска | |

| Стоимость обработки | Дороже, чем фаска | Дешевле |

| Время обработки | Изогнутые кромки не очень легко сделать и требуют больше терпения. Поэтому проектирование скругления занимает больше времени по сравнению с фаской. | Это быстрее, чем филе. |

| Режущие инструменты | Для изготовления галтелей вам потребуются специальные режущие инструменты. Это потому, что у него другой радиус. Следовательно, тип радиуса, который вы хотите сделать, определяет режущие инструменты, которые вы должны использовать. | Вы можете использовать один режущий инструмент для выполнения фасок разного размера. Поэтому вам не нужно несколько инструментов для проектирования фаски. |

| Концентрация напряжения | Распределяет напряжение по большему радиусу, защищая деталь от деформации. Лучше всего для внешней части. | Напряжение концентрируется на детали и может привести к легкой деформации материала. |

| Безопасность | Делает работу с материалами более безопасной | Острые края могут стать причиной травм. |

Различия между скруглениями и фасками

Факторы, которые следует учитывать при выборе скругления и фаски

Машинисты часто оказываются в состоянии неопределенности при выборе скругления или фаски для своей конструкции. Чтобы не попасть в такое состояние растерянности, следует учитывать следующие моменты.

Время обработки

Если вам нужно быстро выполнить дизайн вручную в течение короткого времени, вы можете выбрать фаску. Это связано с тем, что для этого требуется меньше времени по сравнению с филе. Однако, если вы используете обработку с ЧПУ, а не ручной метод, между ними нет существенной разницы во времени. Единственная разница во времени будет та, которая необходима для смены инструментов.

Это связано с тем, что для этого требуется меньше времени по сравнению с филе. Однако, если вы используете обработку с ЧПУ, а не ручной метод, между ними нет существенной разницы во времени. Единственная разница во времени будет та, которая необходима для смены инструментов.

Стоимость

Фаска более экономична, чем скругление. Следовательно, если у вас небольшой бюджет на дизайн, вам лучше подойдет фаска.

Привлекательность

Если вам нужен более привлекательный дизайн, вам следует выбрать скругление. Промышленные дизайнеры часто используют скругление вместо фаски, потому что это делает дизайн более привлекательным.

Ржавчина

Угловые детали, как правило, предотвращают ускоренное ржавление, чем фаски. Это потому, что он позволяет равномерно распределять однородные покрытия, такие как краски, чем фаски. Скругление позволяет детали прилипать к более толстым покрытиям по сравнению с острыми кромками. При отсутствии достаточного количества покрытий детали более подвержены ржавчине. Таким образом, если вы хотите защитить свои детали от ускоренной ржавчины, галтель – то, что вам нужно.

При отсутствии достаточного количества покрытий детали более подвержены ржавчине. Таким образом, если вы хотите защитить свои детали от ускоренной ржавчины, галтель – то, что вам нужно.

Напряжение

Скругление является лучшим выбором, если ваша цель состоит в том, чтобы выровнять напряжение вашего дизайна по краям. Это связано с тем, что он разделяет напряжение на большей поверхности, чем фаска.

Отверстия

Конструкция с отверстием и частью с фаской

Функция отверстия в вашей конструкции определяет, будет ли скругление или фаска лучшим выбором. Если отверстие предназначено для вставки штифта или для вкручивания винта и болта в деталь, то лучше подойдет фаска.

Заключение

RapidDirect CNC Machining

Понимание вопроса «что такое скругление и фаска» не должно сбивать с толку. Вы можете использовать оба для разных целей в зависимости от ваших потребностей. Тем не менее, выбор правильного для вашего дизайна является одним из наиболее важных решений при проектировании детали.

10

10