Жаростойкий сплав на основе никеля: Жаростойкий сплав, 6 (шесть) букв

Содержание

Жаростойкий Сплав 6 Букв — ответ на кроссворд и сканворд

Решение этого кроссворда состоит из 6 букв длиной и начинается с буквы Н

Ниже вы найдете правильный ответ на Жаростойкий сплав 6 букв, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Среда, 20 Ноября 2019 Г.

НИХРОМ

предыдущий

следующий

другие решения

НИХРОМ

ты знаешь ответ ?

ответ:

связанные кроссворды

- Нихром

- Сплав никеля с хромом, железом и марганцем

- Сплав никеля с хромом

- Нихром

- Сплав никеля с хромом, железом и марганцем 6 букв

- Сплав никеля 6 букв

- Общее название группы сплавов 6 букв

- Сплав никеля с хромом для изготовления нагревательных элементов 6 букв

похожие кроссворды

- Жаростойкий сплав из железа, хрома и алюминия 7 букв

- Жаростойкий сплав

- Жаропрочный и жаростойкий сплав

- Жаропрочный и жаростойкий сплав fe (основной) с cr (25%) и ni (35%)

- Жаропрочный и жаростойкий сплав ni с cr и fe с добавками al, ti, mo.

- Жаропрочный и жаростойкий сплав ni с cr и fe с добавками al, ti, mo

- Жаростойкий чугун печных колосников 5 букв

- Жаростойкий чугун, применяем. в печах 5 букв

- Жаростойкий чугун печных колосников букв

- Жаростойкий чугун, применяем в печах 5 букв

- Жаростойкий чугун, применяемый для изготовления деталей печной арматуры

- Жаростойкий и коррозиестойкий чугун с содержанием 28—30% алюминия

- Жаростойкий чугун

- Жаростойкий материал

- Металл или сплав, добавляемый в сплав для придания ему нужных свойств 8 букв

- Природный сплав золота и серебра; сплав на основе магния 6 букв

- Сплав для монет.

металл, сплав содержащий никель, медь и цинк.

металл, сплав содержащий никель, медь и цинк. - сплав золота и серебра; сплав на основе магния

- Жидкий, полужидкий или твердый сплав металла с ртутью 9 букв

Жаростойкие сплавы на основе никеля и железа для покрытий

»

Главная » Продукция » Металлические порошки » Жаростойкие сплавы на основе никеля и железа для покрытий

Применение

ВКНА, ПВ-НХ16Ю6Ит, ПР-Х20Н80, ПХ20Н80, ПНХ20К20Ю13, ПВ-Х20Ю6Ит и др. Me (Fe, Ni, Со)-Cr-Al сплавы — жаростойкие покрытия на деталях ГТД и энергетического оборудования. Восстановленные и распыленные водой порошки могут использоваться для изготовления деталей конструкционного назначения методом спекания.

Me (Fe, Ni, Со)-Cr-Al сплавы — жаростойкие покрытия на деталях ГТД и энергетического оборудования. Восстановленные и распыленные водой порошки могут использоваться для изготовления деталей конструкционного назначения методом спекания.

ПВ-Н85Ю15 — газотермические жаростойкие, стойкие в воде и щелочи покрытия, подслои для покрытий из оксидов и карбидов.

ПВ-Н70Ю30 – жаростойкие и теплостойкие покрытия при температурах до 1200 0С, детали конструкционного назначения, изготавливаемые методом спекания.

ПВ-Н55Т45 -износостойкие покрытия, устойчивые в щелочах, морской воде, на воздухе при температурах до 600 0С, детали конструкционного назначения с эффектом памяти формы, изготавливаемые методом спекания.

Методы нанесения покрытий: плазменное напыление, плазменная наплавка (PTA), газопламенное, детонационное и высокоскоростное (HVOF) напыление.

Выбор материала определяется назначением покрытия, целью достижения специальных свойств поверхности деталей машин и оборудования, а также методом нанесения упрочняющих покрытий.

|

Марка порошка Форма частиц Фракция |

Номинальный химический состав, % | ||||||

|

Основные компоненты и примеси | |||||||

|

Fе |

Сr |

Ni |

Co |

Мо |

Al |

Другие | |

|

ПР-НЮ5 распыленный газом, сфероидальный —40, 11-53, 40-100, 40-125, 45-106 мкм |

<1,0 |

— |

основа |

— |

— |

5 |

С <0,1, Si, Fe, Mn <1 |

|

ПР-Х20Н80 распыленный газом, сфероидальный ПРВ-Х20Н80 распыленный водой, округлый —40, 20-63, 40-100, 80-160 мкм |

<1,0 |

20,5 |

основа |

— |

— |

— |

С, Mn <0,1 Si <0,5 О<0,05 |

|

ПХ20Н80 восстановленный, иррегулярный фр.  -40, 40-100, 40-160 мкм -40, 40-100, 40-160 мкм |

<0,3 |

20 |

основа |

— |

— |

— |

С <0,06 S <0,01 Si <0,1 O <0,3 |

|

ПВ-Х25Ю6 восстановленный иррегулярный -45, -63, -280 мкм |

основа |

25 |

— |

— |

— |

6 |

С<0,2 Са, С <0,2 |

|

ПВ-Х20Ю6Ит восстановленный иррегулярный -45, -63, -280 мкм |

основа |

20 |

— |

— |

— |

6 |

С <0,2 Y |

|

ПВ-Х25Ю10 восстановленный иррегулярный -45, -63, -280 мкм |

основа |

25 |

— |

— |

— |

10 |

С <0,2 |

|

ПВ-Н70Ю30 восстановленный иррегулярный 20-63 мкм |

<0,2 |

— |

основа |

— |

— |

30,5 |

С <0,07 |

|

ПВ-Н85Ю15 восстановленный иррегулярный 20-63, 40-100 мкм |

<0,2 |

— |

основа |

— |

— |

15 |

С <0,07 |

|

ПВ-Н55Т45 восстановленный иррегулярный 20-63, 40-100 мкм |

<0,2 |

— |

основа |

— |

— |

— |

Ti 45 С <0,07 |

|

ПВ-Н75Ю23В (ВКНА) восстановленный, иррегулярный -56 мкм |

<0,2 |

+ |

основа |

+ |

+ |

|

химсостав по запросу |

|

ПВ-НХ20Ю10 восстановленный иррегулярный -45, -63, -280 мкм |

— |

20 |

основа |

— |

— |

|

С <0,2 |

|

ПВ-НХ16Ю6Ит восстановленный иррегулярный -45, -63, -280 мкм |

— |

16 |

основа |

— |

— |

|

Y 0,5 Са, С <0,2 |

|

ПНХ20К20Ю13 восстановленный иррегулярный -40,-63, 40-100 мкм |

<0,3 |

20 |

основа |

20 |

— |

|

Y Si Nb С 0,01-0,15 |

|

ПР-НХ22Ю10Ит * распыленный газом, сфероидальный (аналог Amdry 962 / NiCrAlY 66 22 10 1) |

— |

21,00-23,00 |

основа |

— |

— |

9,00-11,00 |

Y 0,80-1,20 S+P+Si+Mn не более 1,00 % |

|

ПР-ХН67Ю12* распыленный газом, сфероидальный (аналог Amperit 457.  642) 642) |

— |

19,00-21,00 |

основа |

— |

— |

11,00-12,00 |

Y 0,20-0,50 Re 0,70-0,90 Hf 0,70-0,90 |

|

ПВ-НХ20С восстановленный иррегулярный -40,-63, 40-100 мкм |

— |

20 |

основа |

— |

— |

|

Si 2 |

Порошки распыленные могут поставляться с другими размерами частиц, не указанными в таблице, мкм: 45-125, -125, 100-140, 100-280, 160-280, 280-400

*Новые материалы: сплавы системы Ni-Cr-Al-Y для покрытий в авиакосмической отрасли.

Сплавы системы Ni-Cr-Al-Y наиболее широко применяются для получения покрытий на лопатках работающих при высоких температурах и термических напряжениях.

Свойства NiAl Металлидов

Основная фаза в структуре материала ПВ-Н70Ю30 — металлид NiAl (β` — фаза >95%), в ПВ-Н85Ю15 – металлид Ni3Al (γ`- фаза >95%), в ВКНА — металлид Ni3Al (γ`- фаза). Структура материалов в покрытии отличается высокой устойчивостью к рекристаллизации в процессе их эксплуатации при повышенных температурах.

Форма частиц

ПВ-Н85Ю15

ВКНА

Размер частиц

Основная фракция 20-63 мкм, порошка ВКНА — 56 мкм.

Типичный средний размер (условный диаметр) частиц порошков 30-40 мкм

Физико-механические свойства порошков и покрытий

ВКНА — жаропрочный суперсплав на основе металлида Ni3Al , фазоупрочненного добавками тугоплавких металлов, характеризуется великолепными физико-механическими свойствами плазменных покрытий — структурной термостабильностью, жаростойкостью и износостойкостью в условиях работы деталей ГТД при 1150-12000С.

ПВ-Н70Ю30 (Ni70Al30)

Температура плавления 1640 0С. Исключительно высокая жаростойкость при нагреве на воздухе, превышающая в три раза сопротивление коррозии известного жаропрочного сплава ХН77ТЮР.

|

Материал |

| ||

|

1000 |

1100 |

1200 | |

|

ПВ-Н70Ю30 (Ni70Al30) |

0,06 |

0,1 |

0,2 |

|

ХН77ТЮР (NiCr20Ti2,5Al) |

0,14 |

0,36 |

0,65 |

ПВ-Н70Ю30 в плазменных покрытиях обладает коррозионной стойкостью в атмосфере, воде и щелочах (растворах NaOH, KOH).

Твердость покрытия около 40 HRC, материал образует прочные покрытия со сталью и медью, отлично прессуется и спекается в вакууме.

ПВ-Н85Ю15 (Ni85Al15)

Температура плавления 1400 0С, великолепная жаростойкость покрытий при нагреве на воздухе до 1150 0С, материал и покрытия стойки в атмосфере, воде и щелочах.

Твердость плазменных покрытий около 300 НВ, материал образует прочные покрытия со сталью и медью.

Жаропрочные сплавы – Неоникель

Жаропрочные сплавы

Мы поставляем широкий ассортимент жаропрочных сплавов, что делает Неоникель идеальным выбором для компаний, работающих в условиях высоких температур.

Наши жаропрочные сплавы используются в различных областях, обеспечивая стойкость к высокотемпературной коррозии в следующих средах:

Знакомство с линейкой жаропрочных сплавов NeoNickel

Сплав 321 представляет собой стабилизированную титаном аустенитную нержавеющую сталь, обычно используемую для работы в диапазоне температур от 540°C до 870°C. Стойкость к окислению до 870°C.

Стойкость к окислению до 870°C.

Для рабочих температур около 870°C можно использовать стабилизирующую обработку при 844°C – 900°C с воздушным охлаждением, чтобы обеспечить оптимальную стойкость к межкристаллитной коррозии и коррозионному растрескиванию под действием политионовой кислоты.

Сплав 347 имеет несколько улучшенную коррозионную стойкость по сравнению с нержавеющим сплавом 321 в сильно окислительных средах. Сплав 347 стабилизирован ниобием. Он предпочтителен для водной коррозии и низкотемпературных сред из-за его хорошей устойчивости к межкристаллитному разрушению.

Как 347, так и 321 обладают хорошей стойкостью к коррозионному растрескиванию под действием политионовой кислоты, встречающемуся на нефтеперерабатывающих заводах. Стойкость к высокотемпературному окислению в сочетании с хорошей устойчивостью к ползучести до 816°C

Аустенитная нержавеющая сталь с хорошей стойкостью к окислению до 1038°C. При частом циклировании сплав устойчив к окислению до 1010°C.

Сплав 309/309S не рекомендуется для сред с высокой степенью науглероживания.

Хорошая стойкость к сульфидированию с умеренной прочностью при высоких температурах.

Аустенитная нержавеющая сталь с более высоким содержанием хрома и никеля по сравнению с другими высокотемпературными аустенитными нержавеющими сортами. Отличная стойкость к окислению до 1094°C.

Хорошая устойчивость к сульфидированию и другим формам высокотемпературной коррозии. 310S широко используется в умеренно науглероживающих атмосферах, встречающихся в нефтехимической среде.

В более жестких науглероживающих средах в печах для термообработки используются RA330® или RA333®. Сплав 310S часто используется при криогенных температурах до – 235°С

Усовершенствованная микролегированная аустенитная нержавеющая сталь с добавлением церия. Сплав обладает превосходной прочностью по сравнению с другими аустенитными нержавеющими марками. Он имеет вдвое большую прочность, чем нержавеющая сталь 309/309S и 310S при температуре выше 870°C, и превосходную стойкость к окислению до 1094°C.

253 MA® может уменьшить искажения и увеличить срок службы вашего оборудования.

253 MA® зарекомендовал себя как предпочтительный сплав для изготовления емкостей для пиролиза биомассы и отходов для энергетических установок.

Рабочая лошадка аустенитных жаропрочных сплавов. Обладая высокой температурой плавления, сплав демонстрирует хорошую прочность в сочетании с отличной стойкостью к науглероживанию и окислению до 1150°C.

Эти свойства улучшаются при номинальном содержании кремния 1,25%.

RA330® был разработан, чтобы выдерживать термический удар при жидкостной закалке. Этот сплав находит широкое применение в высокотемпературных промышленных средах, где основным требованием является хорошая устойчивость к комбинированным эффектам науглероживания и термоциклирования.

RA330® остается полностью аустенитным при всех температурах и не подвержен охрупчиванию из-за образования сигма-фазы.

Аустенитный жаропрочный сплав, предназначенный для использования в высокотемпературных конструкциях. Прочность 800H/HT достигается за счет контролируемых уровней содержания углерода, алюминия и титана, а также минимального отжига при 1148°C для достижения размера зерна в пять или более крупных размеров. Стойкость к окислению при высоких температурах до 982°C

Прочность 800H/HT достигается за счет контролируемых уровней содержания углерода, алюминия и титана, а также минимального отжига при 1148°C для достижения размера зерна в пять или более крупных размеров. Стойкость к окислению при высоких температурах до 982°C

Сплав на основе никеля с отличной стойкостью к науглероживанию и хорошей стойкостью к окислению при повышенных температурах до 1095°С.

Сплав 600 имеет полезную стойкость к сухому хлору и газам HCL при умеренно повышенных температурах.

Хорошая стойкость к воздействию каустической соды при повышенных температурах и практически невосприимчивость к коррозионному растрескиванию под действием ионов хлорида.

Никель-хромовый сплав с отличной стойкостью к окислению до 1205°C.

Alloy 601 образует высокоадгезивную окалину из оксида хрома, которая устойчива к растрескиванию даже в тяжелых условиях термоциклирования.

Сплав 601 имеет хорошую жаропрочность (ползучесть и разрыв), сохраняет свою пластичность после длительной эксплуатации и обладает отличной металлургической стабильностью.

Один из самых устойчивых к окислению сплавов, доступных на сегодняшний день, с выдающейся стойкостью к окислению до 1232°C.

Alloy 602 CA® имеет высокую прочность на ползучести до 1232°C, данные о ползучести доступны до 1176°C. Этот сплав практически не имеет роста зерен при высоких температурах.

Суперсплав на основе никеля с превосходной стойкостью к науглероживанию, окислению и горячей коррозии.

RA333® обладает высокой прочностью на разрыв при ползучести и исключительной способностью выдерживать термический удар. Этот сплав обладает хорошей долговременной стойкостью к окислению до 1205°C.

В НеоНикель мы стремимся предоставлять вам продукты и услуги, соответствующие вашим требованиям.

обработка никеля | Британика

никелевые брикеты

Просмотреть все материалы

- Похожие темы:

- обработка материалов

никель

См. все связанные материалы →

обработка никеля , подготовка металла для использования в различных продуктах.

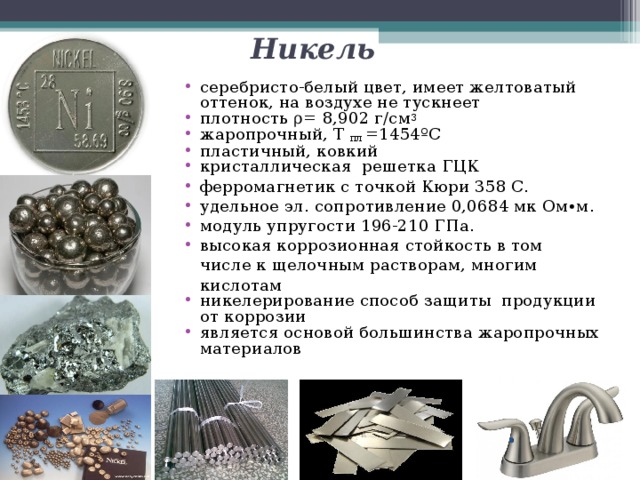

Несмотря на то, что никель (Ni) наиболее известен своим использованием в чеканке монет, он стал гораздо более важным благодаря своим многочисленным промышленным применениям, которые обязаны своим значением уникальному сочетанию свойств. Никель имеет относительно высокую температуру плавления 1453 ° C (2647 ° F) и гранецентрированную кубическую кристаллическую структуру, что придает металлу хорошую пластичность. Никелевые сплавы обладают высокой коррозионной стойкостью в самых различных средах и обладают способностью выдерживать диапазон высоких и низких температур. В нержавеющих сталях никель улучшает стабильность защитной оксидной пленки, обеспечивающей коррозионную стойкость. Его основной вклад связан с хромом в аустенитных нержавеющих сталях, в которых никель позволяет сохранить аустенитную структуру при комнатной температуре. Современные технологии в значительной степени зависят от этих материалов, которые составляют жизненно важную часть химической, нефтехимической, энергетической и смежных отраслей промышленности.

История

Никель использовался в промышленности в качестве легирующего металла почти за 2000 лет до того, как он был выделен и признан новым элементом. Еще в 200 г. до н. э. китайцы производили значительное количество белого сплава из цинка и медно-никелевой руды, найденной в провинции Юньнань. Сплав, известный как pai-t’ung , экспортировался на Ближний Восток и даже в Европу.

Позже горняки в Саксонии обнаружили нечто похожее на медную руду, но обнаружили, что при ее переработке получается только бесполезный шлакоподобный материал. Они считали его заколдованным и приписывали дьяволу, «Старому Нику». Таким образом, он стал известен как купферникель (медь Старого Ника). Именно из этой руды, изученной Акселем Фредриком Кронштедтом, в 1751 г. был выделен и признан новым элементом никель. В 1776 г. было установлено, что pai-t’ung , ныне называемый нейзильбером, состоял из меди, никеля и цинка.

Спрос на нейзильбер был стимулирован в Англии примерно в 1844 г. развитием гальванопокрытия серебра, для которого оно оказалось наиболее подходящей основой. Использование чистого никеля в качестве антикоррозионного гальванического покрытия появилось несколько позже; оба эти использования по-прежнему важны.

развитием гальванопокрытия серебра, для которого оно оказалось наиболее подходящей основой. Использование чистого никеля в качестве антикоррозионного гальванического покрытия появилось несколько позже; оба эти использования по-прежнему важны.

Небольшие количества никеля производились в Германии в середине 19 века. Более значительные объемы поступали из Норвегии, а немного — с шахты в Гэпе, штат Пенсильвания, в Соединенных Штатах. Новый источник, Новая Каледония в южной части Тихого океана, начал добычу примерно в 1877 г. и доминировал до разработки медно-никелевых руд в регионе Коппер-Клифф-Садбери, Онтарио в Канаде, который после 1905 стал крупнейшим в мире источником никеля. К концу 1970-х производство в Советской России превысило производство в Канаде. К началу 21 века Китай стал мировым лидером по производству никеля, за ним следуют Россия, Япония, Австралия и Канада.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Канадские руды представляют собой сульфиды, содержащие никель, медь и железо. Наиболее важным минералом никеля является пентландит, (Ni, Fe) 9 S 8 , за которым следует пирротин, обычно в диапазоне от FeS до Fe 7 S 8 , в котором часть железа может быть заменена никелем. Халькопирит, CuFeS 2 , является преобладающим минералом меди в этих рудах, с небольшими количествами другого минерала меди, кубанита, CuFe 2 S 3 . Также присутствуют некоторое количество золота, серебра и шести металлов платиновой группы, и их извлечение имеет важное значение. Кобальт, селен, теллур и сера также могут быть извлечены из руд.

Наиболее важным минералом никеля является пентландит, (Ni, Fe) 9 S 8 , за которым следует пирротин, обычно в диапазоне от FeS до Fe 7 S 8 , в котором часть железа может быть заменена никелем. Халькопирит, CuFeS 2 , является преобладающим минералом меди в этих рудах, с небольшими количествами другого минерала меди, кубанита, CuFe 2 S 3 . Также присутствуют некоторое количество золота, серебра и шести металлов платиновой группы, и их извлечение имеет важное значение. Кобальт, селен, теллур и сера также могут быть извлечены из руд.

Другими важными классами руд являются латериты, которые являются результатом длительного выветривания перидотита, первоначально содержащего небольшой процент никеля. Выветривание в субтропическом климате удаляет большую часть вмещающей породы, но содержащийся никель растворяется и просачивается вниз, и его концентрация может достигать достаточно высокой концентрации, чтобы сделать добычу экономически выгодной. Из-за этого способа образования латеритные отложения обнаруживаются вблизи поверхности в виде мягкого, часто глинистого материала с концентрацией никеля в пластах в результате выветривания. Гарниерит, (NiMg) 6 Si 4 O 10 (OH) 8 , никель-магниевый силикат, самый богатый никелем, но никельсодержащий лимонит, (Fe, Ni)O(OH)· n H 2 O, составляет основную часть латеритов. Месторождения Новой Каледонии относятся к типу гарниерита, а многочисленные другие месторождения латерита разбросаны по всему миру, что создает широкий спектр проблем с добычей, транспортировкой и добычей. Содержание никеля в латеритах сильно варьируется: например, в Ле Никеле в Новой Каледонии руда, доставленная на плавильный завод в 1900 содержал 9 процентов никеля; в настоящее время он содержит от 1 до 3 процентов.

Из-за этого способа образования латеритные отложения обнаруживаются вблизи поверхности в виде мягкого, часто глинистого материала с концентрацией никеля в пластах в результате выветривания. Гарниерит, (NiMg) 6 Si 4 O 10 (OH) 8 , никель-магниевый силикат, самый богатый никелем, но никельсодержащий лимонит, (Fe, Ni)O(OH)· n H 2 O, составляет основную часть латеритов. Месторождения Новой Каледонии относятся к типу гарниерита, а многочисленные другие месторождения латерита разбросаны по всему миру, что создает широкий спектр проблем с добычей, транспортировкой и добычей. Содержание никеля в латеритах сильно варьируется: например, в Ле Никеле в Новой Каледонии руда, доставленная на плавильный завод в 1900 содержал 9 процентов никеля; в настоящее время он содержит от 1 до 3 процентов.

Поскольку никель обнаружен в двух совершенно разных типах руды, неудивительно, что методы добычи различаются. Сульфидные месторождения обычно добываются подземным способом, как и медь, хотя некоторые месторождения на ранних стадиях добывались открытым способом.