Жертвенный стол для чпу: «Жертвенный» стол для фрезерного станка с ЧПУ.

Содержание

Материал для изготовления жертвенного стола на фрезере — Запасные части

#1

OFFLINE

Maksim

Отправлено 19 Апрель 2013 — 11:50

Скажите из чего делаются эти плиты для стола на фрезере?

Есть мнение что это текстолит.

Похожие темы:

Замена жертвенного стола с вакуумным прижимом

Как выровнять поверхность стола?

- Наверх

#2

OFFLINE

ServiceMAN

Отправлено 19 Апрель 2013 — 11:52

текстолит, гетинакс

я из пвх стол вакуумный делал

- Наверх

#3

OFFLINE

Maksim

Отправлено 19 Апрель 2013 — 12:00

а каким клеем можно надёжно приклеить ПВХ к этим плитам?

- Наверх

#4

OFFLINE

ServiceMAN

Отправлено 19 Апрель 2013 — 13:27

гвозди жидкие, есть которые пвх берут

- Наверх

#5

OFFLINE

К@лян

Отправлено 19 Апрель 2013 — 16:01

Суперклей (СуперМомент)

- Наверх

#6

OFFLINE

Pato

Отправлено 22 Апрель 2013 — 17:25

Скажите из чего делаются эти плиты для стола на фрезере?

Есть мнение что это текстолит.

Есть мнение что это не текстолит.

Сообщение отредактировал Pato: 22 Апрель 2013 — 17:26

- Наверх

#7

OFFLINE

Bender

Отправлено 29 Апрель 2013 — 20:42

А что это за жертвенный стол? Кого на нем в жертву приносят?

- Наверх

#8

OFFLINE

3D-BiG

Отправлено 29 Апрель 2013 — 21:45

Не кому, а его, бедненького, режут, ежели ошиблись по глубине…

- Наверх

#9

OFFLINE

vv92

Отправлено 29 Апрель 2013 — 21:59

Нерадивых фрезеровщиков.

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#10

OFFLINE

docent38rus

Отправлено 30 Апрель 2013 — 07:40

Однако это какой-то пластик все же… На резину не похоже… Стружка как от пластика…

- Наверх

#11

OFFLINE

3D-BiG

Отправлено 30 Апрель 2013 — 08:30

Обычно киты наклеивают черный вспененый ПВХ от 4 до 8 мм в зависимости от кривизны сборки стола и жадности — дешев и легок в обработке. ..

..

- Наверх

#12

OFFLINE

CINN

Отправлено 30 Апрель 2013 — 18:51

а каким клеем можно надёжно приклеить ПВХ к этим плитам?

Полиуретановым клеем. Например Момент-Кристалл.

- Наверх

#13

OFFLINE

docent38rus

Отправлено 18 Май 2013 — 08:43

Вчера обработал стол — дошли руки ))) Вонища стояла жуткая при обработке!!! Но стол теперь радует ровной поверхностью )) Сверху ПХВ 10 мм и — довольные клиенты )))

P. S. Фрезу пришлось точить дважды… не ожидал…

S. Фрезу пришлось точить дважды… не ожидал…

- Наверх

#14

OFFLINE

Erdemi4

Отправлено 18 Октябрь 2013 — 17:21

товарищи, купил станок. сразу новый жертвенный стол надо фигачить? там есть заводской, но он по середине и не на весь стол.

- Наверх

#15

OFFLINE

vv92

Отправлено 18 Октябрь 2013 — 19:08

Естественно.

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#16

OFFLINE

Erdemi4

Отправлено 18 Октябрь 2013 — 21:58

Естественно.

отрывать старый да?

- Наверх

#17

OFFLINE

vv92

Отправлено 18 Октябрь 2013 — 22:14

Зачем, доклейте и выровняйте. Хотя, где фреза не достает доклеивать не нужно.

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#18

OFFLINE

ilyuxa

Отправлено 18 Октябрь 2013 — 22:15

Если там ПВХ,лучше оторвать и акрил наклеить, и отфрезеровать обязательно!

- Наверх

#19

OFFLINE

Erdemi4

Отправлено 19 Октябрь 2013 — 16:06

Зачем, доклейте и выровняйте. Хотя, где фреза не достает доклеивать не нужно.

у меня фреза вообще не достает до жертвенного стола. приходится чтобы что нить фрезировать доски подкладывать.((( чо делать то?

приходится чтобы что нить фрезировать доски подкладывать.((( чо делать то?

- Наверх

#20

OFFLINE

DEDAlex

Отправлено 19 Октябрь 2013 — 17:15

Шпиндель в креплении опустить.

ДАВНО ЖИВУ-ПРИВЫК УЖЕ…

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

- Наверх

Жертвенный стол для чпу станка | Пикабу

Жертвенный стол для чпу станка

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

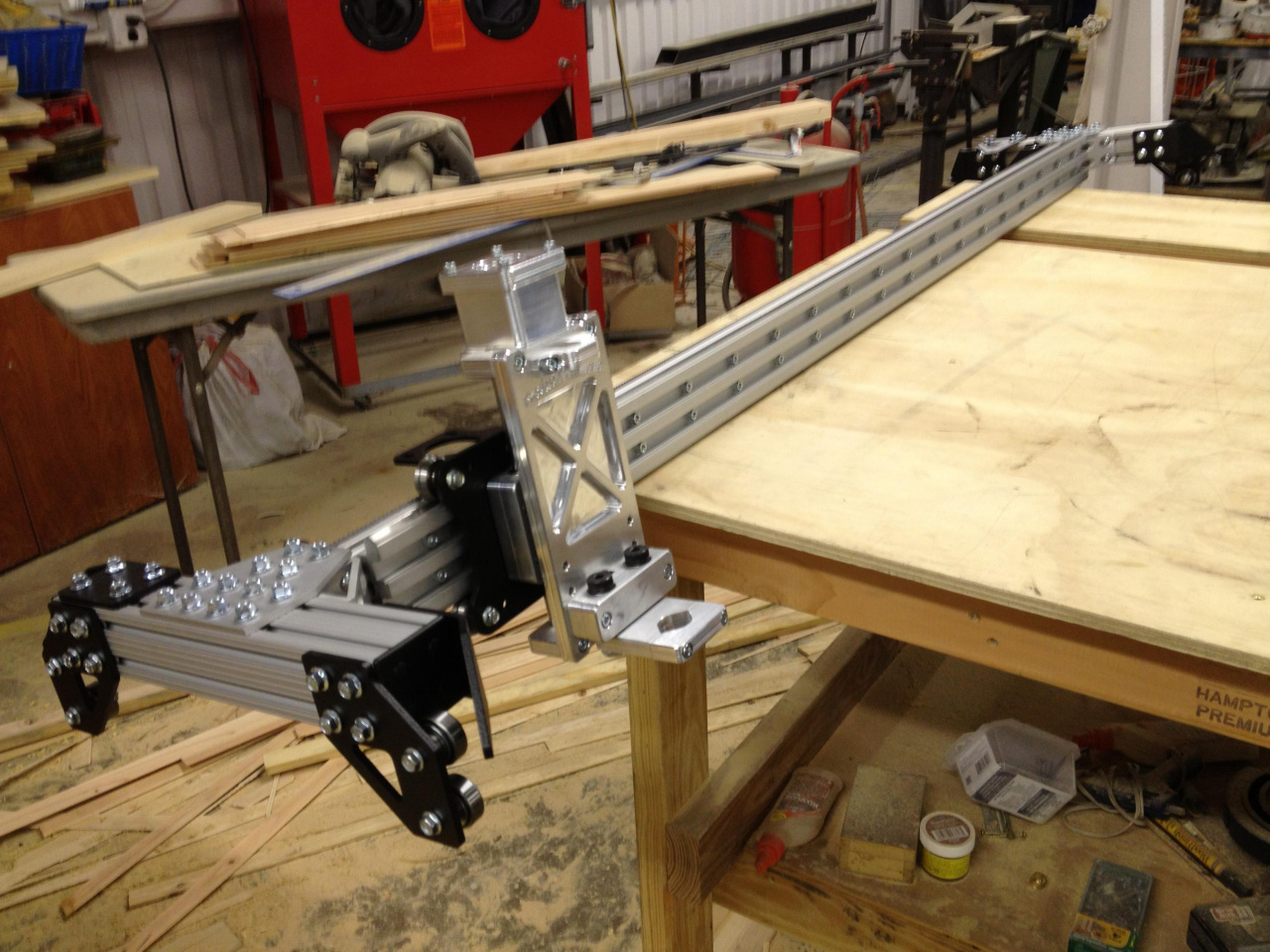

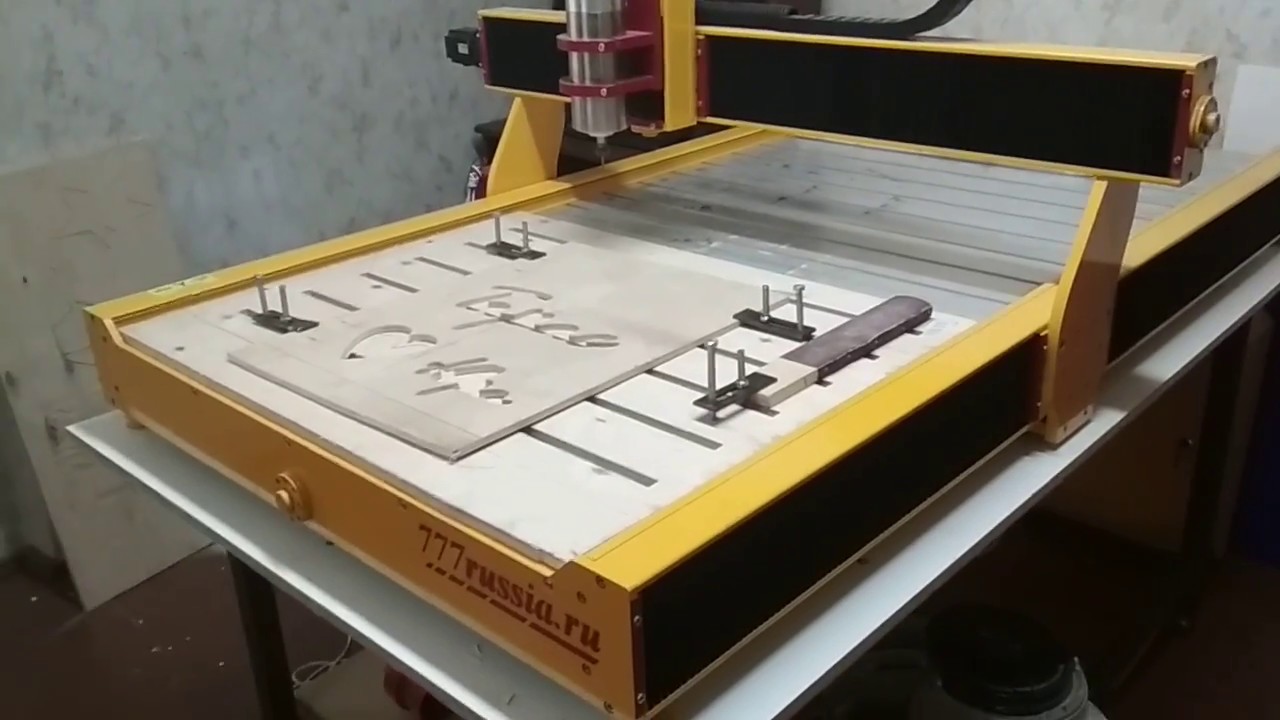

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

<b>Конструкция станка</b> представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.![]()

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к <b>электрической части</b>, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась).

Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

<b>Технические характеристики:</b>

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

<b>Список деталей:</b>

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

(Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

<b>Опыт работы на станке:</b> В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

<b>Вывод, мнение о проделанной работе:</b> Работа проделана не малая, мы в итоге изрядно при устали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась — 0,05мм. Точность обработки более габаритных деталей не замеряли.

<b>Что дальше…:</b> По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Рабочий стол фрезерного станка чпу, виды и функции

Главной функцией рабочего стола на фрезерно-гравировальных станках с ЧПУ является размещение заготовки для ее обработки.

От размера заготовки зависит размер рабочего поля станка.

Для обработки мелких сувенирных и ювелирных изделий наиболее востребованы станки с рабочим полем 300*300мм или 600*900мм, которые могут быть в настольном и напольном исполнении.

Для раскроя и фрезеровки более крупных заготовок чаще берут станки с рабочим полем 1300*2500мм.

Для обработки фанеры, мебельных щитов подходят станки с рабочим полем от 1.5-2м, в нашей линейке это станки: 1530, 2030, 2040, 2060.

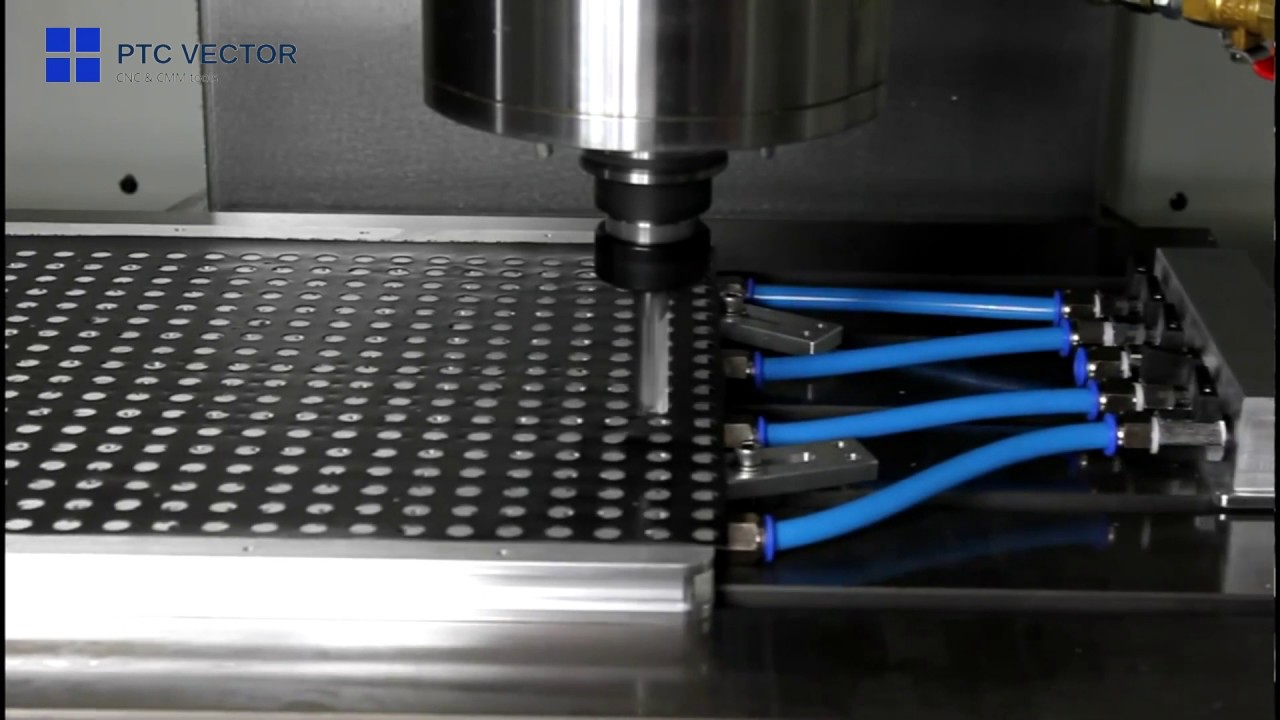

Существует два вида рабочих столов фрезеров ЧПУ: Т-паз и вакуумный стол. Отличаются они способом крепления заготовки.

Рабочий стол с креплением Т-Паз

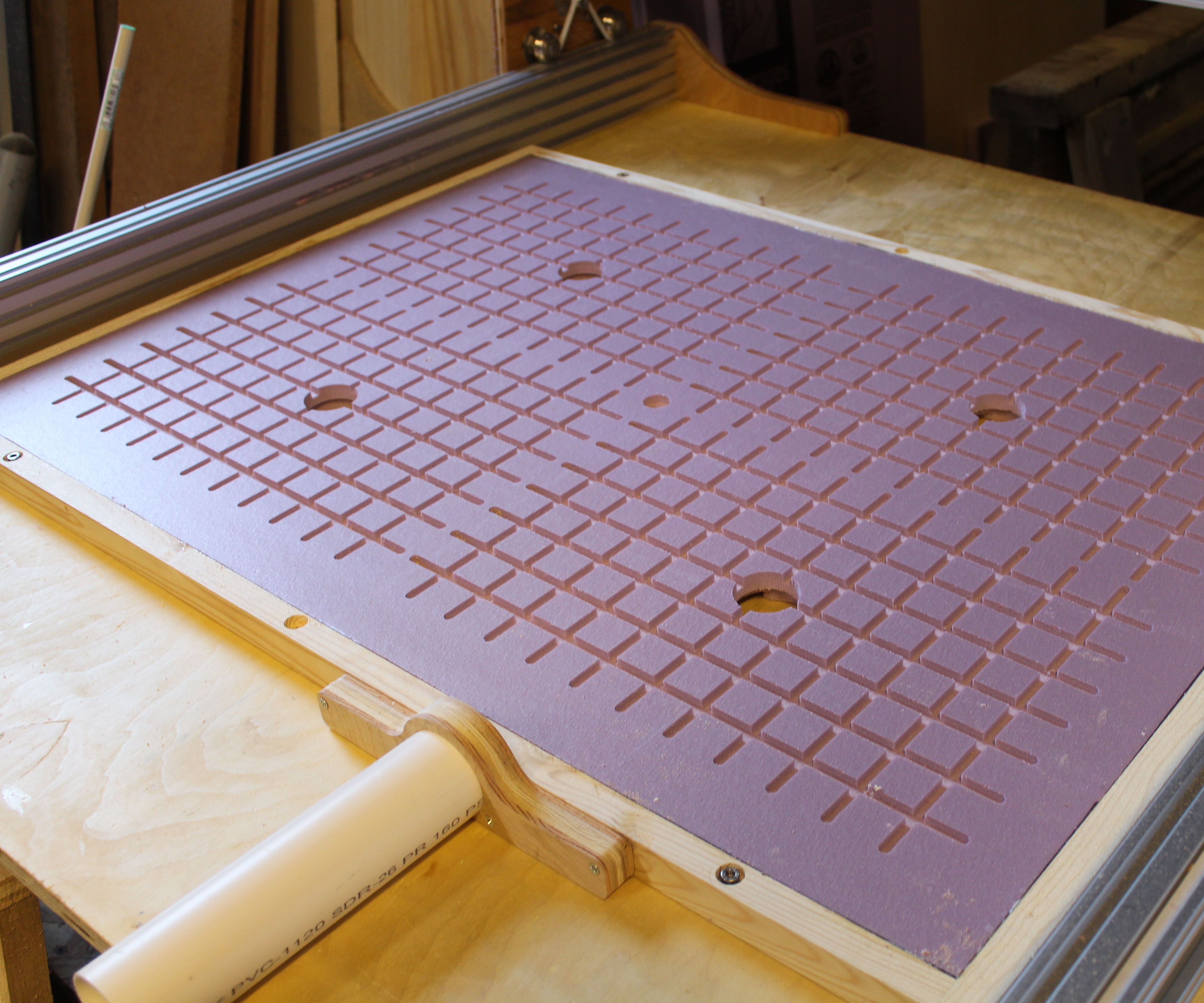

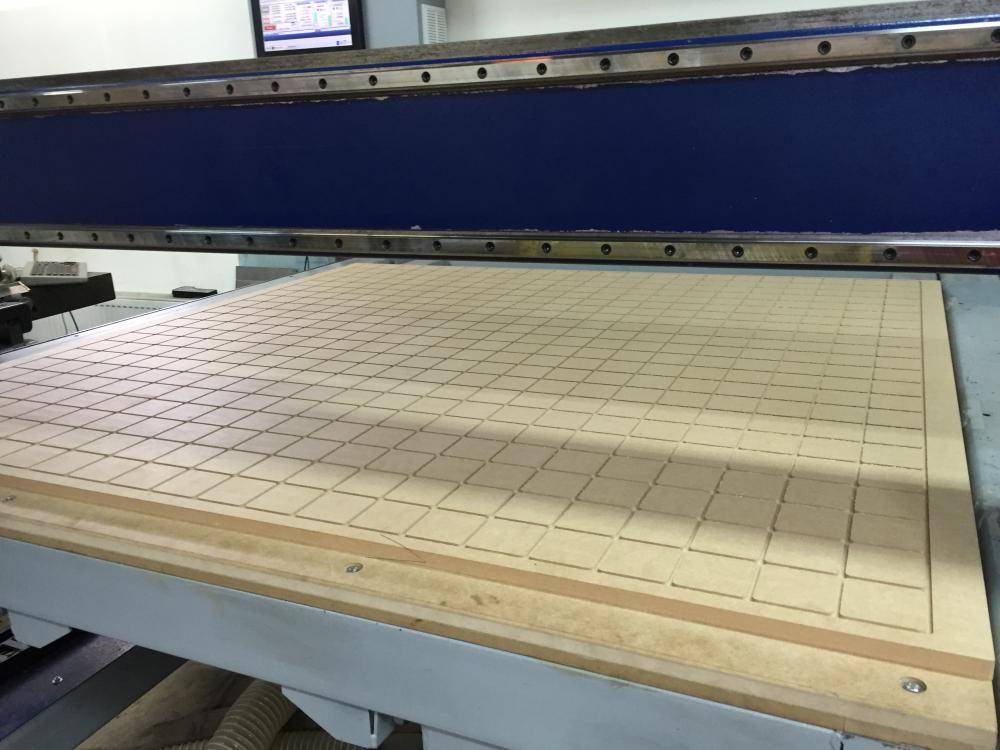

Изготавливается из алюминия с Т-образными пазами, которые необходимы для механического крепления заготовок крепежными болтами (струбцинами). Для сохранения целостности поверхности рабочего стола и защиты фрезы алюминиевую основу покрывают так называемым «жертвенным» столом – бакелитом.

Бакелит – это сверхпрочный и негорючий пластик, который также устойчив к давлению и трению. Бакелит не имеет пор, поэтому не впитывает влагу.

Бакелит не имеет пор, поэтому не впитывает влагу.

Стол с креплением Т-паз устанавливается у нас в базовой комплектации любой модели фрезерно-гравировального станка и уже включен в стоимость.

На этом столе часто обрабатывают простые заготовки из дерева, ДСП, пластмассы. Также он незаменим при обработке камня и мягких металлов. А т.к. для работы с данными материалами необходимо охлаждение шпинделя и самой фрезы, то под рабочим столом устанавливают специальный резервуар, чтобы жидкость, охлаждающая инструмент не скапливалась на поверхности стола и уходила в сточную трубу.

К недостаткам стола фрезера ЧПУ с креплением Т-паз можно отнести неточное закрепление сложных заготовок. При неправильной настройке программы и неточной установке заготовки возникает вероятность ударения фрезы о зажим, что приводит к поломке фрезы и порче заготовки.

Вакуумный стол

Вакуумный стол легко и равномерно закрепляет заготовки по всей плоскости, что увеличивает скорость производства.

Поверхность вакуумного стола состоит из ячеек и точечных присосок. Стол комплектуется вакуумным насосом, с помощью которого создается изоляция, и заготовка плотно прижимается к поверхности стола.

На данном столе обрабатывают изделия из любых материалов, за исключением камня и мягких металлов, т.к. вакуумный стол несовместим с системой СОЖ и попадание воды в воздуховод приведет к поломке насоса и лишним затратам.

Вакуумный стол является дополнительной опцией фрезерно-гравировального станка ЧПУ. Поэтому стоимость станка, оснащенного данным столом, будет выше стола с креплением Т-паз. Стол обязательно должен комплектоваться вакуумным насосом, иначе не будет создаваться вакуум и крепление заготовки будет происходить только механическим путем за счет дополнительных Т-пазов.

Не знаете какой станок выбрать?

Оставьте заявку наши специалисты подберут станок уже через 10 минут.

Замена платы MDF для фрезерного станка с ЧПУ

Джон

Выключенный

Новости CNCKing. com,

com,

У меня есть замечательный ShopBot PRSAlpha в моем магазине, и пришло время заменить на нем жертвенную плиту MDF, это первый раз, когда мне пришлось заменить верхнюю часть после года использования, она была полна отверстий для винтов и других проблем что «теперь я знаю лучше» не делать.

Когда дело доходит до фрезерных станков с ЧПУ, я узнал все, что мне было нужно, с помощью фантастического рабочего стола ShopBot, который вы видели в бесчисленных видеороликах на CNCKing.com, он научил меня лучше проектировать и действительно открыл мне глаза на возможности. которые могут предложить ЧПУ, поскольку до этого момента я никогда не использовал станок с ЧПУ.

Я действительно не могу отблагодарить ShopBot за проектирование и изготовление рабочего стола ShopBot, это была настоящая революция, которая, оглядываясь назад, очень помогла мне, поскольку их доступные решения открыли мне совершенно новый мир, который до этого момента я полностью сосредоточились только на аспекте виртуального дизайна, теперь на задачах, связанных с созданием чего-либо в реальном мире.

Я использовал свой ShopBot PRSAlpha, он пролежал в сарае много лет, и хотя он был полон паутины и тому подобного, я быстро проверил его, чтобы убедиться, что он все еще работает, затем разобрал его и принес. в мой магазин, где у меня было несколько больших работ по сборке мебели и живых кромок, которые нужно было сделать как можно скорее.

в мой магазин, где у меня было несколько больших работ по сборке мебели и живых кромок, которые нужно было сделать как можно скорее.

Как и весь мой опыт работы с фрезерными станками с ЧПУ до этого момента, когда с ShopBot Desktop, где винты были лучшим способом удерживать материал, когда у меня не было полных листов, я чаще прибегал к тому же методу. на моем вакуумном столе.

Оглядываясь назад, не самая лучшая идея, но она по-прежнему отлично работала, когда мне это было нужно, хотя отверстия начали влиять на то, насколько сильное всасывание я смог достичь на своей жертвенной поверхности плиты из МДФ.

Поскольку все склеено, моим первым шагом в моем путешествии по тонкой и дырявой жертвенной плите МДФ было просто фрезеровать ее на станке с ЧПУ, я всегда следил за тем, чтобы при использовании винтов она не врезалась полностью. к фанере, которая соединяет все вместе внизу, чтобы я не создавал дыру на нижней стороне моего стола.

Срезание жертвенной плиты MDF открыло каналы, которые я сделал некоторое время назад для поверхности моего ShopBot PRSAlpha, поскольку я хотел начать все заново, когда впервые приобрел эту массивную машину, включая сам стол.

Вы можете видеть, что в целом каналы выглядят в отличном состоянии, на самом деле нет причин удалять или сбривать их вообще, поэтому я просто удалил около 1/16 дюйма MDF канала, чтобы убедиться, что все теперь, когда у меня были две новые ножки, я удалил весь клей, который был на верхней части квадратов и других необработанных кусочков.

Поскольку МДФ имеет тонкую запечатанную пленку с обеих сторон, а остальная часть пористая, первым шагом при замене жертвенной плиты МДФ на моем станке было удаление нескольких миллиметров с поверхности, которую я намеревался приклеить к МДФ с желобками. ниже, чтобы удержать это на месте, я просто использовал свой вакуумный стол.

После того, как две части были склеены, я включил вакуумную систему примерно на час, это помогает высушить клей и очень плотно его всосать, так как я снял пленку только с одной поверхности жертвенного МДФ, а не с обеих, поэтому можно установить очень хорошую печать.

В процессе склеивания я нанес несколько слоев клея на края всех листов, чтобы убедиться, что они также запечатаны, а затем следующим шагом является стружка верхней поверхности нового жертвенного МДФ, чтобы он стал плоским и готов сосать вещи вниз.

Вы можете получить файлы для вашего фрезерного станка с ЧПУ, лазера, гидроабразивной и плазменной резки на сайте CNCKing.com.

Предыдущий: Держатель для чайных пакетиков: от дизайна до изготовления

Следующий: Держатель для обуви: от дизайна до изготовления

Об авторе

Жертвенный стол Стол Spoilboard для фрезерного станка с ЧПУ 3018…

поиск

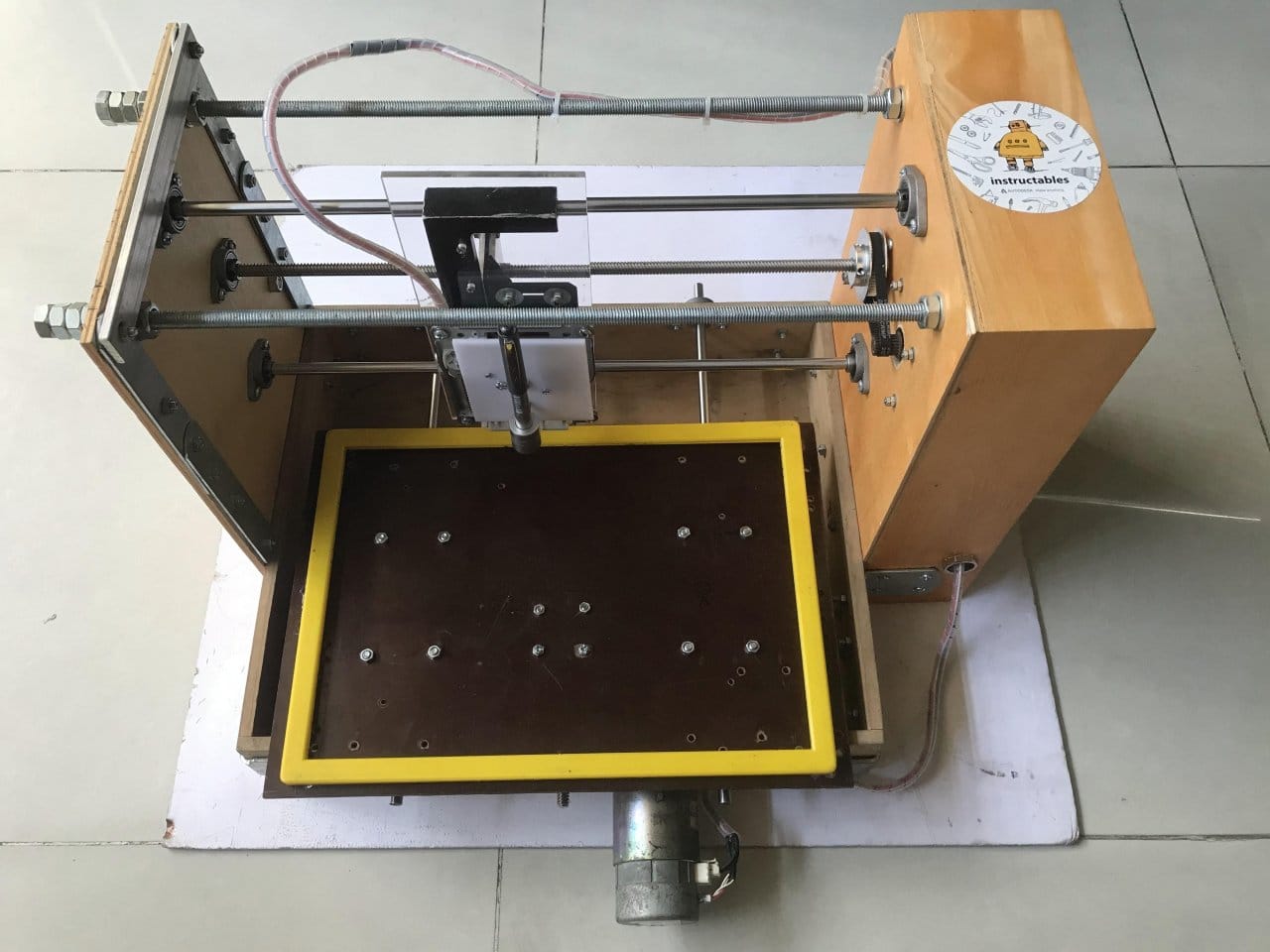

Эта таблица была сделана специально для обновления фрезерного станка с ЧПУ 3018.

Все детали стандартного стола помещаются на раму апгрейда без переделок.

45,00 €

Без налога

Количество

- Описание

для крепления к стандартному столу. Этот стол предназначен для удобного крепления заготовок на станке с ЧПУ 3018.

Этот стол предназначен для удобного крепления заготовок на станке с ЧПУ 3018.

Сетка винтов М5 позволяет крепить заготовки под разными углами в разных частях стола.

После покупки необходимо:

1 хорошо прикрепить стол к столу станка 3018

2 фрезеровать всю поверхность на 1 мм вниз (это позволит выровнять ноль поверхности конкретно вашего станка)

3 нежелательно снимать стол.

| Включено в цену: | |

| — стол | Стол для жертвоприношений и стол для трофеев, а также комплект винтов и гаек для |

| Этот жертвенный стол был сделан специально для модернизации фрезерного станка с ЧПУ 3018. Все детали стандартного стола помещаются на раму апгрейда без переделок | Преимущества апгрейда рамки ЧПУ 3018: — материал имеет толщину 10 мм — материал огнестойкий — — не трескается — можно сверлить и фрезеровать материал |

| Основные преимущества: | Прочный и легкий |

| Материал: | ПК-панель 10 мм |

| Опора с подогревом: | |

| поддержка: | стандарт 3018 |

| Преимущества и недостатки | Не боится влаги, легко поддается ручной обработке (можно сверлить), не деформируется при температуре 90 градусов |

| Это производство на станке с ЧПУ: | Без черных горелых краев, без резкого запаха, не воняет |

| Вес стола | 300 г |

Мы оставляем за собой право вносить изменения, которые не ухудшают свойства и тип продукта, размер и внешний вид .