16К20 устройство станка: Токарный станок 16К20: устройство,характеристика,схемы станка

Содержание

Назначение и техническая характеристика токарно-винторезного станка 16 К20

Назначение и техническая характеристика токарно-винторезного станка 16 К20

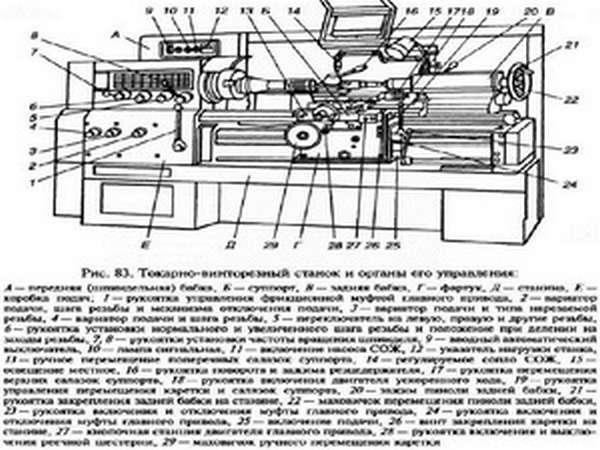

Токарно-винторезный станок модели 16К20 предназначен для обработки цилиндрических, конических и сложных поверхностей — как внутренних, так и наружных, а так же для нарезания резьбы. Рисунок 1.1.

Рисунок 1.1-Токарно-винторезный станок 16К20.

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Таблица 1.1.

Таблица 1.1- Техническая характеристика токарно-винторезного станка 16 К20.

Технические характеристики | Параметры |

Диаметр обработки над станиной, мм | 400 |

Диаметр обработки над суппортом, мм | 220 |

Расстояние между центрам | 1000 / 1500 |

Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

Диаметр сквозного отверстия в шпинделе, мм | 55 |

Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

Число ступеней частот обратного вращения шпинделя | 12 |

Число нарезаемых дюймовых резьб | 28 |

Число нарезаемых модульных резьб | 38 |

Число нарезаемых питчевых резьб | 37 |

Наибольшее перемещение пиноли, мм | 200 |

Поперечное смещение корпуса, мм | ±15 |

Наибольшее сечение резца, мм | 25 |

Мощность электродвигателя главного привода | 10 кВт |

Мощность насоса охлаждения, кВт | 0,12 |

Масса станка, кг | 3 000 |

Устройство токарно-винторезного станка 16К20

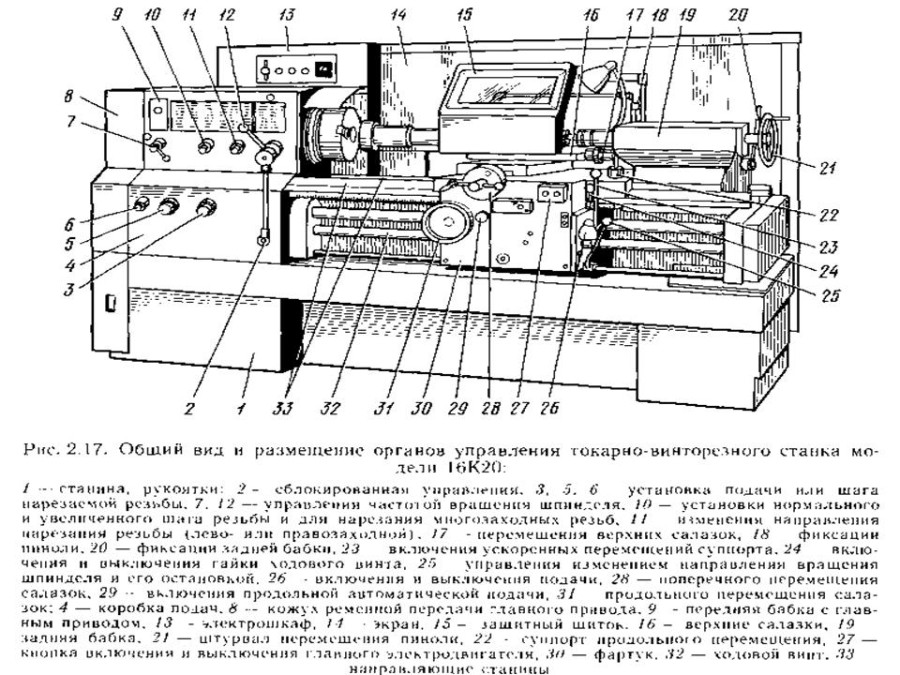

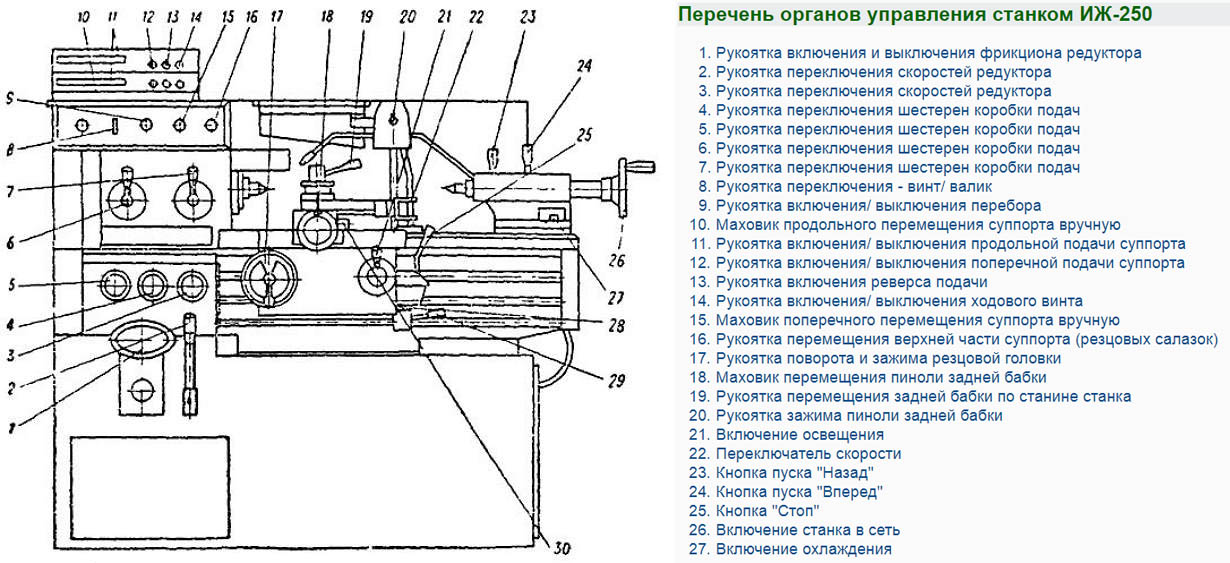

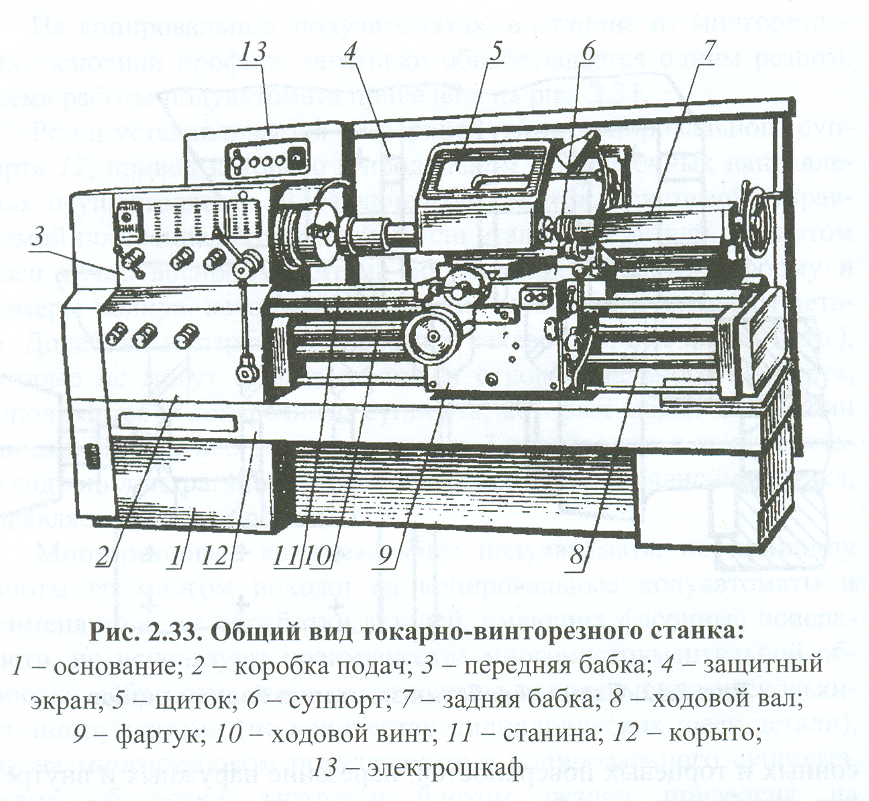

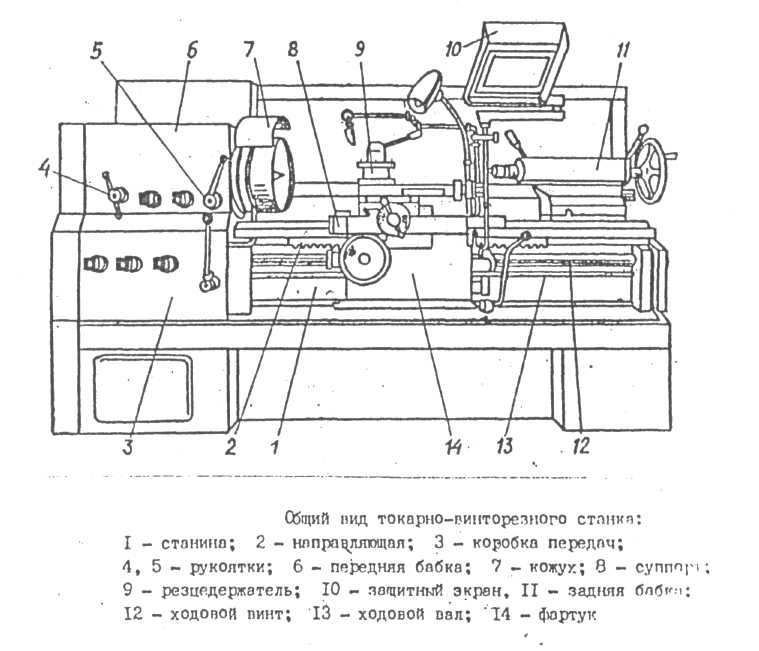

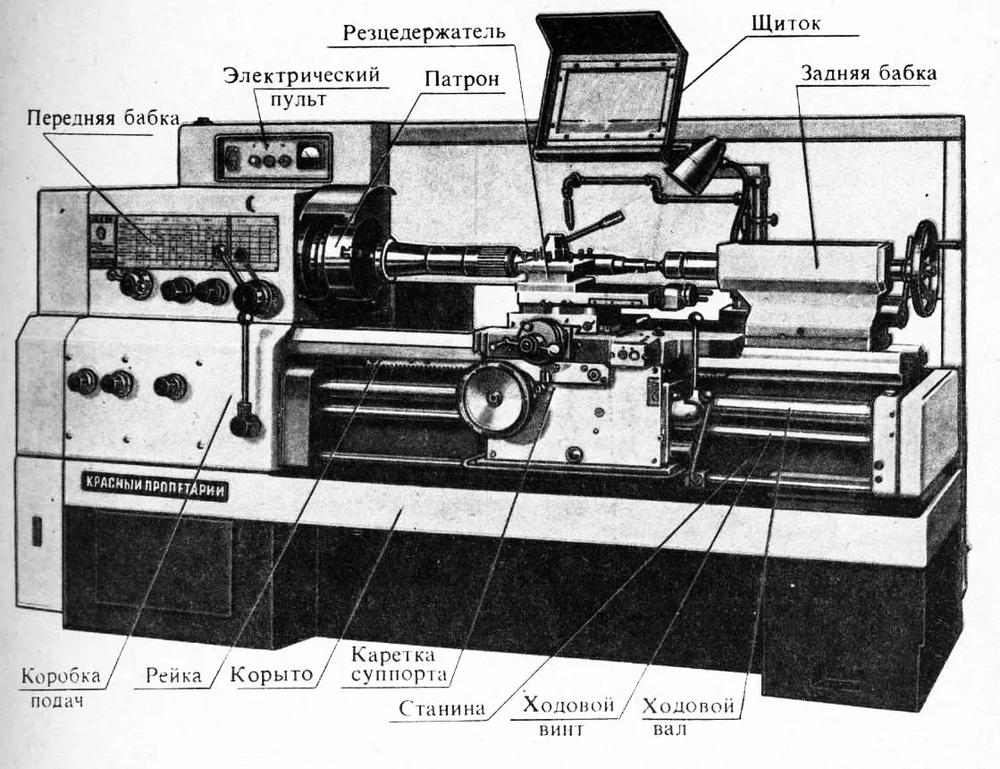

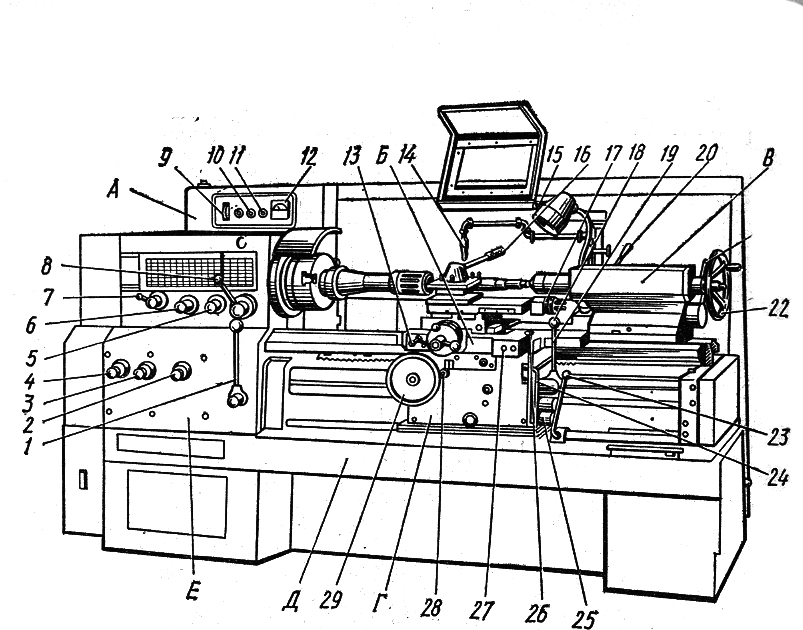

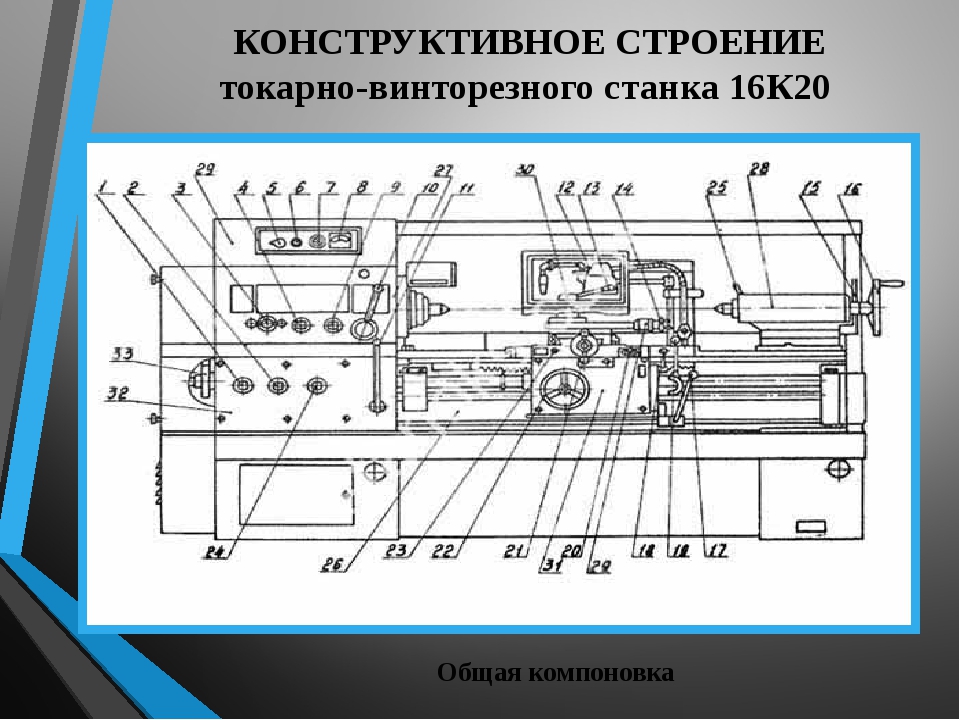

Станок состоит из следующих узлов передней (шпиндельной) бабки, суппорта, задней бабки, фартука, станины, коробки подач. Рисунок 1.2.

Рисунок 1.2.

Рисунок 1.2- Устройство токарно-винторезного станка 16К20.

Движения в станке: главное движение — вращение шпинделя о заготовкой; движение подач — перемещения каретки в продольном и салазок — в поперечном направлениях.

Вспомогательные движения — ускоренные перемещения каретки в продольном, салазок — в поперечном направлениях; — перемещение верхней части суппорта только вручную под углом 90° к оси вращения заготовки.

Станина станка коробчатой формы с поперечными П-образными ребрами отлита из чугуна и предназначена для монтажа на ней всех узлов станка. Имеет две призматические направляющие для передвижения по ним каретки и задней бабки. Рисунок 1.3.

Рисунок 1.3- Станина токарно-винторезного станка 16К20.

Коробка скоростей предназначена для закрепления в ней детали или заготовки и придания им определенного числа оборотов. Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя. Рисунок 1.4.

Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя. Рисунок 1.4.

Рисунок 1.4- Коробка скоростей токарно-винторезного станка 16К20.

Коробка подач предназначена для монтажа в ней механизма подач, который служит для изменения величины подач в продольном и поперечном направлениях, а также для настройки станка при нарезке различных типов резьб. Рисунок 1.5.

Рисунок 1.5- Коробка подач токарно-винторезного станка 16К20.

Задняя бабка предназначена для поддержания второго конца нежесткой детали и крепления сверла, развертки, зенкера при изготовлении отверстий. При поддержании детали в ней крепится задний центр. Перемещение задней бабки производится по станине вручную и механически. Рисунок 1.6.

Рисунок 1. 6- Задняя бабка токарно-винторезного станка 16К20.

6- Задняя бабка токарно-винторезного станка 16К20.

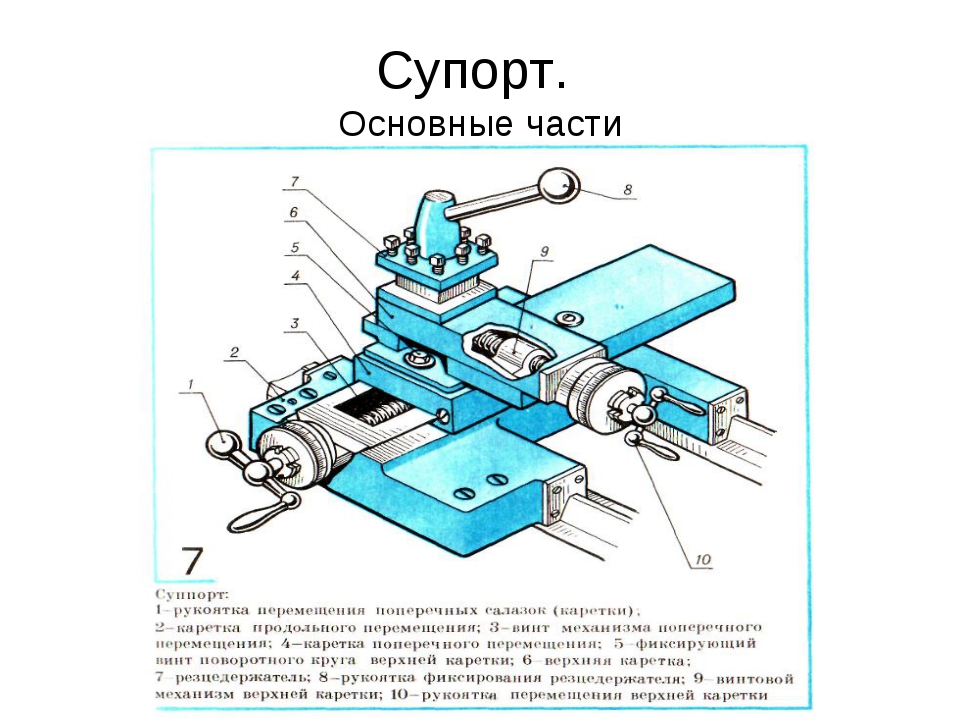

Суппорт предназначен для превращения вращательного движения ходового винта в поступательное перемещение резца в продольном и поперечном направлениях. Рисунок 1.7.

Рисунок 1.7- Суппорт токарно-винторезного станка 16К20.

Фартук — узел, позволяющий прямой и обратный ходы каретки и суппорта. Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового вала. Рисунок 1.8.

Рисунок 1.8- Фартук токарно-винторезного станка 16К20.

Резцедержатель. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки. Рисунок 1.9.

Рисунок 1.9.

Рисунок 1.9- Резцедержатель токарно-винторезного станка 16К20.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя.

Паспорт, Характеристики, Схема, Руководство, Чертежи

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Выпуск

Благодаря надежности, универсальности, простоте эксплуатации станки 16К20 выпускались с 1971 по 1989 г. на отечественных и зарубежных предприятиях. Среди них предприятия Москвы, Астрахани, Житомира, Самары, Киева, Витебска, Швейцарии, Болгарии, Китая.

на отечественных и зарубежных предприятиях. Среди них предприятия Москвы, Астрахани, Житомира, Самары, Киева, Витебска, Швейцарии, Болгарии, Китая.

Токарно винторезный станок

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Эти станки выпускаются как с механической подачей, так и без нее.

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Описание электрической схемы

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3. Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8. Пуск и останов электронасоса охлаждения М3 производятся переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени К3, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Особенности

Технические характеристики рабочего станка 16К20 по своим показателям в полной мере превосходят своего предшественника – 1К62. Это касается:

- производительности;

- общей безопасности работы;

- долговечности;

- точности;

- удобства в процессе обслуживания.

К конструкционным особенностям устройства модели 16К20 можно отнести наличие жесткой станины, имеющей коробчатую форму совместно с основными шлифованными и калеными направляющими. При этом, основание станка — монолитное и в это же время является емкостью для предусмотренной охлаждающей жидкости и стружкосборником.

Мощность приводного электродвигателя составляет 10 кВт.

Шпиндель смонтирован таким образом, что прецизионные рабочие подшипники качения в ходе использования не требуют дополнительного обслуживания. Механизм шпиндельной бабки дает возможность получать обороты в достаточно широком рабочем диапазоне (четыре ряда чисел оборотов шпинделя): два ряда с пределами 12 – 40 и 50 — 160 оборотов за минуту и два ряда с 200 – 630 и 500 — 1600 оборотов за минуту.

Фартук оснащен механизмом выключения подачи суппорта, благодаря данному устройству достигается высокая точность остановки.

Также здесь установлены ограждающие приспособления и блокировочные устройства, гарантирующие высокий уровень безопасности.

Для точного перемещения резцовых и поперечных салазок суппорт оснащается линейками с визирами. Перемещение суппорта осуществляется в широком скоростном рабочем диапазоне.

На токарно-винторезном станке 16К20 была усовершенствована конструкция резцедержателя, что существенно улучшило стабильность фиксации инструмента.

Не допускается эксплуатировать станки при температуре менее 10 С и в помещениях с высокой концентрацией абразивной пыли и окалины.

Обработка чугунных изделий, более 20% от общего количество заготовок, способствует повышенному износу трущихся частей оборудования. Для уменьшения данного эффекта необходимо постоянно проводить смазывание трущихся частей, особенно направляющие.

Для сохранения точности станка рекомендуется разделять черновые и чистовые операции (чистовые операции выполнять на одном станке, обдирочные – на другом).

Шероховатость обработанной поверхности после чистового точения составляет Ra = 1,6.

Межремонтный цикл (время до капитального ремонта) при соблюдении всех правил эксплуатации составляет 10 лет при использовании в 2-х сменном режиме.

Видео капитального ремонта

Не рекомендуется разбирать основные узлы токарных станков влияющих на точность.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

TYDEX Facility

Производственные мощности Tydex занимают 1500 квадратных метров и состоят из следующих отделов: производство оптических компонентов, оптическое покрытие, производство устройств и исследования и разработки.

Исследования и разработки сосредоточены в двух ключевых областях: производство и исследование оптических компонентов, разработка и производство терагерцовых приборов, устройств и компонентов.

Оптическое производство является основным отделом, подразделяющимся на несколько участков.

Металлообрабатывающий участок состоит из двух участков. Первый отвечает за изготовление специальной оснастки для производства оптических компонентов (рис. 1, 2). Второй изготавливает различные детали и узлы приборостроения из различных металлов (титан, нержавеющая и инструментальная сталь, латунь, дюралюминий, неметаллические материалы). В парк оборудования входят токарные и фрезерные станки производства JET, ИЖ350 и 16К20 российского производства, обеспечивающие возможности резки металла (до 200 мм), токарной обработки (до 350 мм), сферической токарной обработки (до 250 мм), фрезерной обработки. (до 250 мм) и бурение. Профиль соответствует следующим требованиям точности: допуск на линейные размеры ±10 мкм, допуск на угловые размеры ±20′, шероховатость поверхности Ra 0,8.

(до 250 мм) и бурение. Профиль соответствует следующим требованиям точности: допуск на линейные размеры ±10 мкм, допуск на угловые размеры ±20′, шероховатость поверхности Ra 0,8.

Рис.1

Рис.2

Участок подготовки оптических заготовок выполняет резку (рис. 3, 4) шлифовку (рис. 5), округление и галтовку оптических материалов, решая большинство задач подготовки к последующее изготовление призм, линз, клиньев, зеркал размером от 2 до 220 мм, а также шаровидных линз с минимальным диаметром менее 1,5 мм. Кристаллические материалы режут кольцевым отрезным станком Алмаз-6М, а стекло – периферийно-ножевым станком. Заготовки шлифуют плоскошлифовальными машинами с использованием рыхлого абразива (кремния или карбида бора) или алмазного инструмента. Сферическое шлифование производят на шлифовальных станках АШС-35 и АШС-70. Закругление производится круглошлифовальными машинами: бесцентровой БШС10 и центровой 3А-110. Степень точности округления до 20 мкм. Сферические заготовки изготавливаются на собственном оборудовании.

Сферические заготовки изготавливаются на собственном оборудовании.

Рис. 3

РИС. станки и инструменты, способные обрабатывать сферические детали до 200 мм и плоские детали до 250 мм (рис. 6-9). Обработка оптических компонентов может быть достигнута со следующей точностью длины волны при 633 нм: внеплоскостная погрешность L/10, локальная погрешность L/20 для плоских поверхностей и L/5 для сферических поверхностей, качество поверхности 10/5scr/dig MIL (класс 2 по ГОСТ 11141-84). Подробное описание наших возможностей по материалам, формам, точности и качеству поверхности смотрите в нашем каталоге продукции. Детали размером более 250 мм изготавливаются в сотрудничестве с нашими субподрядчиками. Разработаны процессы химико-механической обработки различных кристаллических материалов (Ge, Si, ZnSe, ZnS, CaF 2 , BaF 2 и др.) и серийное производство шаровидных линз из этих материалов являются нашими ключевыми конкурентными преимуществами, как по качеству изготовления, так и по срокам изготовления.

Fig. 6

Fig. 7

Fig. 8

Fig. 9

Optics quality control section is equipped с помощью различных инструментов, необходимых для проверки соответствия всех характеристик изготовленных компонентов с соответствующей точностью (рис. 10-13).

Рис. 10

Рис. 11

Рис. 12

Fig. 13

Fig. 13

. Например, Angiction 3 9003

. Например, Angiction. -5 угловых секунд спецификации (по Г5М), линейные размеры до 0,2 мкм (по ИЗВ-5), качество поверхности до 1/10 длины волны при 633 нм (по интерферометру). Интерферометрические измерения плоских поверхностей до 200 мм производятся двумя модифицированными интерферометрами ИТ-200 (рис. 15-17), а также ИТ-70 и нашим фирменным ИФЛ-200 (рис. 13). Все приборы проходят метрологическую аттестацию в РосТест и имеют необходимые сертификаты. Сферические поверхности проверяются на месте с использованием 2500 плоскостей. Окончательный контроль проводят интерферометром FTI-100 (ЗАО «Дифракция») с использованием стандартных объективов фирмы MPF (Германия).

15-17), а также ИТ-70 и нашим фирменным ИФЛ-200 (рис. 13). Все приборы проходят метрологическую аттестацию в РосТест и имеют необходимые сертификаты. Сферические поверхности проверяются на месте с использованием 2500 плоскостей. Окончательный контроль проводят интерферометром FTI-100 (ЗАО «Дифракция») с использованием стандартных объективов фирмы MPF (Германия).

Также в состав производства входит участок изготовления оптических деталей из кристаллов соли. Линзы, призмы, клинья и окна могут изготавливаться из KBr, NaCl и KCl со следующими характеристиками:

— точность отделки – 2L@633,

— качество поверхности 5 класс по ГОСТ 11141-84,

— допуск на габаритные и линейные размеры ± 0,1 мм,

— допуск на угловой размер 5′.

Рис. 14

Рис. 15

Рис. 16

Рис. 17

Департамент покрытия оснащен белорусскими модульными VU-1AI и VU-2MI Vacuum Pacuum Units (фиг. 18-21). Рис. 18-21). , BAK-750 (Швейцария) и UVP-3 (собственная), которые можно использовать для нанесения диэлектрических и металлических покрытий в диапазоне длин волн от 190 нм до 3000 мкм. В установках используется очистка поверхности ионным распылением и осаждение с помощью ионного луча. Спектральные параметры покрытий проверены на спектрофотометре Photon RT (EssentOptics (Беларусь)) в диапазоне длин волн 0,19.-1,1 мкм (рис. 22) и фурье-спектрометр Vertex 70 (Bruker) в диапазоне 0,9-700 мкм (рис. 23). Измерения выполняются в геометрии пропускания и отражения, включая, помимо прочего, поляризованный свет. Эти же приборы используются для входного спектрального контроля оптических материалов и готовых изделий без покрытия. Отдел также проводит экологические испытания покрытий, испытания на стойкость к истиранию, адгезию и т. д. (рис. 24).

18-21). Рис. 18-21). , BAK-750 (Швейцария) и UVP-3 (собственная), которые можно использовать для нанесения диэлектрических и металлических покрытий в диапазоне длин волн от 190 нм до 3000 мкм. В установках используется очистка поверхности ионным распылением и осаждение с помощью ионного луча. Спектральные параметры покрытий проверены на спектрофотометре Photon RT (EssentOptics (Беларусь)) в диапазоне длин волн 0,19.-1,1 мкм (рис. 22) и фурье-спектрометр Vertex 70 (Bruker) в диапазоне 0,9-700 мкм (рис. 23). Измерения выполняются в геометрии пропускания и отражения, включая, помимо прочего, поляризованный свет. Эти же приборы используются для входного спектрального контроля оптических материалов и готовых изделий без покрытия. Отдел также проводит экологические испытания покрытий, испытания на стойкость к истиранию, адгезию и т. д. (рис. 24).

Рис. 18

Fig. 19

Fig. 20

Fig. 21

21

Fig. 22

Fig. 23

Fig. 24

Второе ключевое направление нашей компании включает отделы исследований и разработок и устройств.

Отдел исследований и разработок разрабатывает новые компоненты, блоки и приборы для приложений терагерцовой фотоники. Он оснащен различными исследовательскими приборами, такими как специализированный терагерцовый ТДС-спектрометр К-15 фирмы Menlo Systems (Германия) (рис. 25), ИК-спектрометр Bruker Vertex 70 (Германия) (рис. 23), фемтосекундный ИК-импульсный лазер фирмы Avesta (рис. 23). Россия) и спектрофотометр Photon RT производства EssentOptics (Беларусь) (рис. 22). Указанные приборы обеспечивают возможность проведения спектроскопических исследований в широком диапазоне длин волн (19от 0 нм до 3000 мкм) в поляризованном и неполяризованном свете, под разными углами и геометрией (пропускание, отражение). При разработке прототипов сектор использует почти производственные возможности TYDEX. Для получения более подробной информации обратитесь в отдел исследований и разработок.

Для получения более подробной информации обратитесь в отдел исследований и разработок.

Рис. терагерцовых импульсов, сканирующие терагерцовые интерферометры Фабри-Перо, предназначенные для измерения длины волны и интенсивности узкополосного терагерцового излучения, терагерцовые аттенюаторы и другие приборы и устройства, работающие в терагерцовом диапазоне длин волн. Более подробный обзор наших ТГц продуктов см. в разделах ТГц устройства и ТГц оптика.

Наши производственные процессы включают, помимо прочего, синтез органических пленок с последующим вакуумным напылением покрытия, сборку деталей в вакууме (рис. 26), настройку и регулировку компонентов (рис. 27), сборку и калибровку инструментов (рис. 28). и многие другие мероприятия.

В производственных процессах используется электронное оборудование НР/Agilent, Thorlabs, Ircon, Velleman, специализированное вакуумное оборудование на базе компонентов BOC Edwards, система виброзащиты Standa, высокоочищенные расходные материалы (газы, полимеры и растворители).

Рис. 26

Рис. 27

Рис. 28

ОПТИКА

Условия и условия продажи

Отгрузки/ Оплата/ Уоррант …

2 9000 2

. Линзы Френеля

Компания TYDEX разработала линзы Френеля ТГц для удовлетворения потребностей дифракционной оптики, работающей в ТГц диапазоне

О нас — ТЕХПРОМСЕРВИС

Отслеживание видео на предприятии

Машиностроительное предприятие, основанное в 1993 году в г. Вологде, для разработки и производства оборудования для лесного хозяйства и агропромышленного комплекса, в том числе по переработке древесных отходов.

В своей работе мы воплощаем концепцию максимального качества, производительности и заботы об окружающей среде.

Специалистами компании спроектировано и изготовлено более 50 разновидностей машин и линий механизации для распиловки и глубокой переработки древесины, домостроения и переработки древесных отходов, измельчения и сортировки.

К проектированию и производству оборудования мы подходим индивидуально и основательно, применяя лучшие технологии.

В конструкторском отделе, производственном отделе, отделе контроля качества, отделе технической поддержки и сервиса работают только сертифицированные инженеры и профильные специалисты с большим опытом работы в области машиностроения и станкостроения. Уже изготовлено более 2000 станков.

Сотрудничая с ООО НПФ «Техпромсервис», вы получаете не только надежное оборудование, но и надежного партнера, способного сделать многое заранее и предложить лучший сервис и решения для успешного развития вашего предприятия.

Техническое оборудование

Новые уникальные возможности ООО НПФ «Техпромсервис»

Уважаемые партнеры, с июля 2020 года ООО НПФ «Техпромсервис» вводит в эксплуатацию новые производственные площади с уникальными техническими и технологическими возможностями. Производственные корпуса завода площадью 8000 м2 (три пролета шириной 18 м и длиной 145 м), оборудованы кранами грузоподъемностью до 10 тонн, общая площадь завода более 6 га имеет удобные подъездные пути, достаточное количество парковочные места, есть отдельные складские и административные помещения. На производственных мощностях «Техпромсервиса» расположен один из крупнейших станочных парков в регионе.

На производственных мощностях «Техпромсервиса» расположен один из крупнейших станочных парков в регионе.

Предприятие имеет техническую возможность:

– точение деталей диаметром до 1200 мм и длиной до 6000 мм;

– газоплазменная резка металла толщиной до 160 мм;

– прокат листов толщиной до 30 мм;

– термическая обработка полного цикла;

– сварка любых видов и объемов, в том числе роботизированная сварка.

Заготовка

Гильотина Х-3222А

Гильотина АКНА-3222А

Ножницы гильотинные Нх4118

И-14-28-01 Гибочный станок

2М55 Радиально-сверлильный станок

2М55 Радиально-сверлильный станок

Универсальный гибочный станок УГС-5

Ленточнопильный станок НБР-313 Г режущий блок

Участок механической сборки

Трехвалковые гибочные ролики

Пресс Тип Р-50 М59-90

Роликовая гибочная машина

Пресс К2130 кривошипный

Гидравлическая ручная станция

ПЕРСОНАЯ БЕНДЕР

Пресс P-6326

Пресс P337 50 T

Bending Rollers I-2222B

Площадь обрабатывания

Машина карусель 1516F1

Машина AF4502

.