1К62 органы управления: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Устройство токарно-винторезного станка модели 1К62

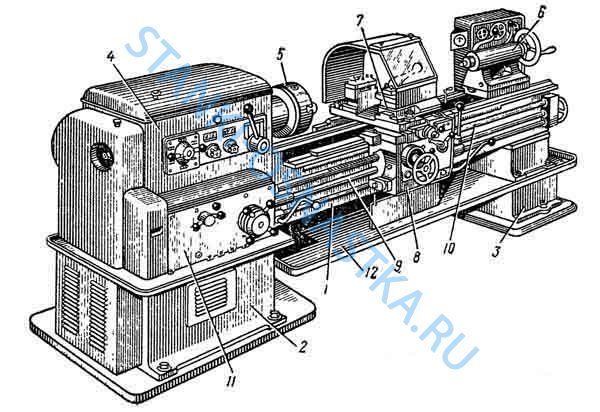

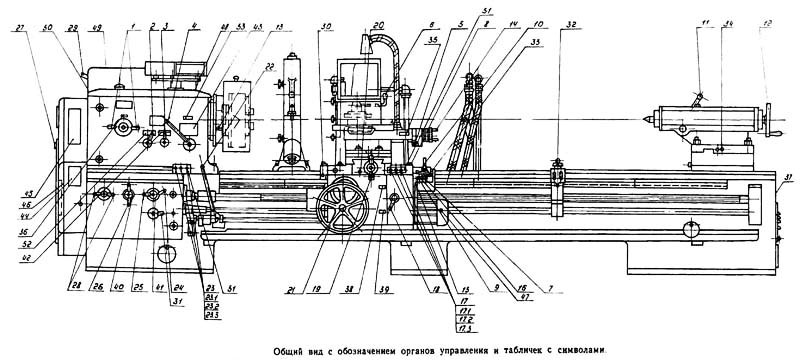

Общее описание. Общий вид

токарно-винторезного станка модели 1К62

завода «Красный пролетарий» им. А. И. Ефремова пока зан на рис. 21.

Основные части этого станка, присущие любому токарно-винторезному станку, — неподвижная передняя бабка 1, подвижная и >закрепляемая в рабочем положении задняя бабка 3 и подвижный в работе суппорт 2, в резцедержателе которого крепится резец. Суппорт управляется с помощью механизмов фартука 4 и получает движение от коробки подач 6. Все эти части станка размещаются на станине 5.

Станок является универсальным и предназначен для работы в условиях индивидуального и мелкосерийного производства. На нем можно обрабатывать детали диаметром до 400 мм, а из прут ковой заготовки — диаметром до 45 мм.

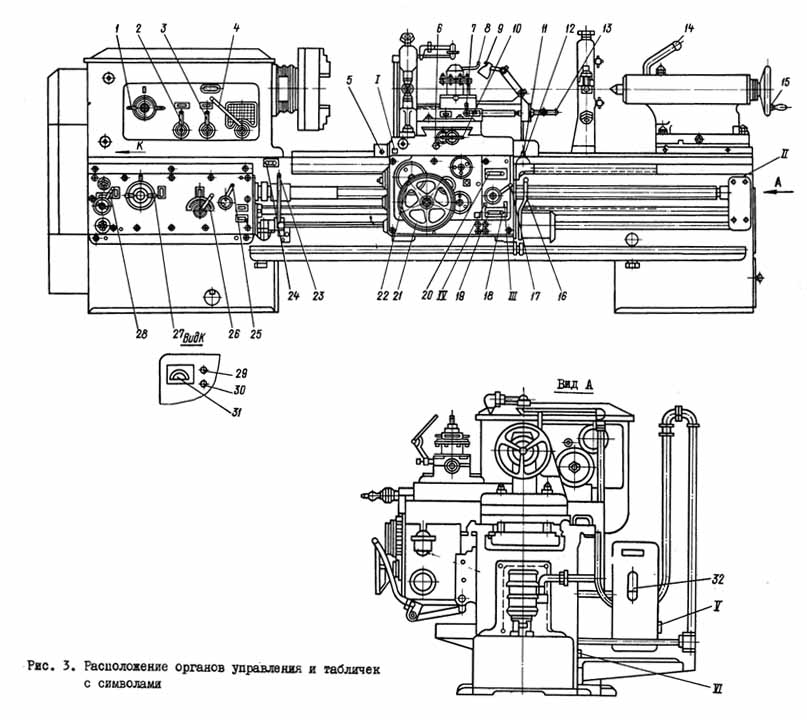

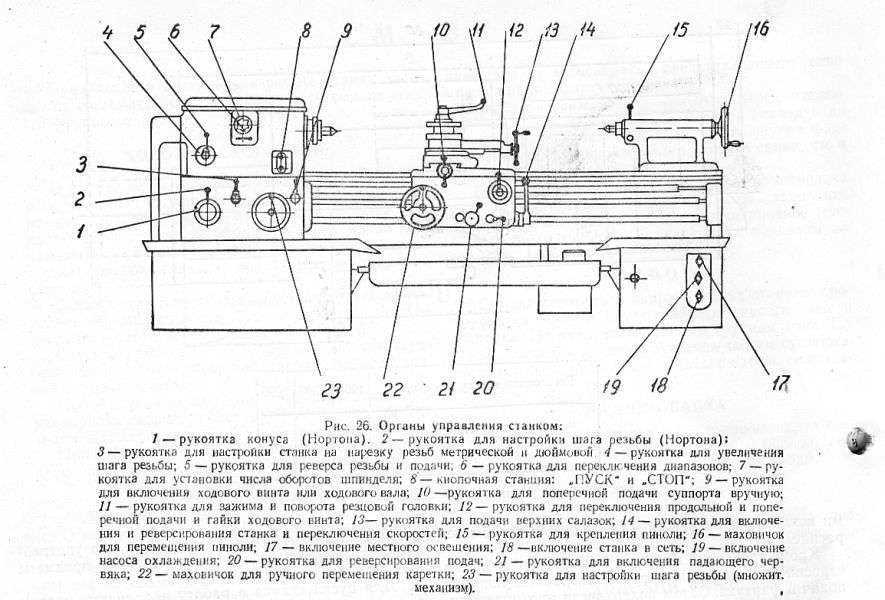

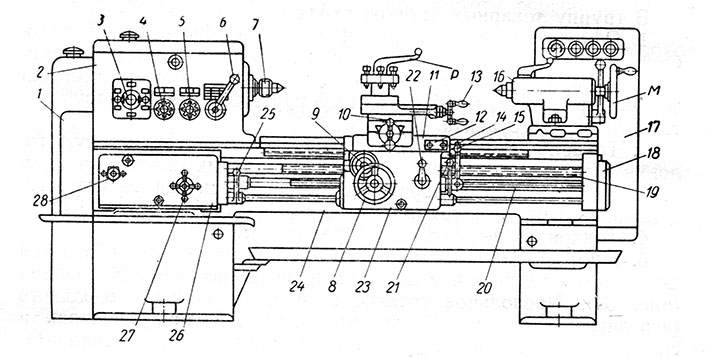

Основные части станка, органы управления и средства для за крепления заготовок показаны на рис. 22.

В подшипниках передней бабки 39 вращается шпиндель 5 — глав ный вал станка, на правом конце которого крепится патрон 6 или другое приспособление для закрепления обрабатываемой детали. В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

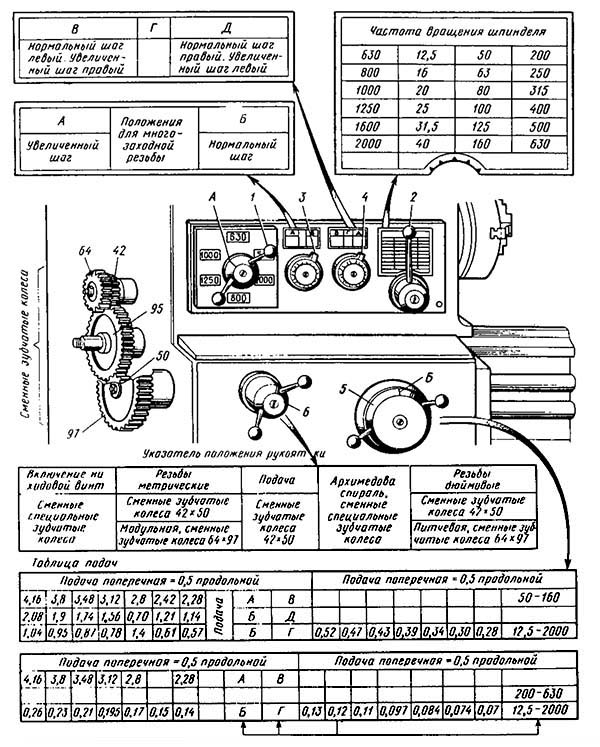

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматривае мый станок имеет 23 скорости шпинделя — от 12,5 до 2000 об/мин. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для различных работ. Пуск станка, остановка его и изменение направления вращения шпинделя осуществляются при помощи рукояток 26 или 34, расположенных для удобства токаря в разных концах станка. Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Рис.21. Общий вид токарного станка модели 1К62.

Станина станка 27 коробчатой формы с поперечными ребрами меет две призматические закаленные направляющие; переднюю — для передвижения суппорта 33 и заднюю — для перемещения задней бабки 19 (их видно на рис. 21).

В пиноли 12 задней бабки устанавливается центр 11. Задняя > бабка может быть установлена на различном расстоянии от ней и закреплена с помощью рукоятки 16. Более прочное закрепление осуществляется завертыванием гайки 22, Кроме того, можно перемещать пиноль бабки вращением маховичка 18 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 21, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Рис.22. Токарно-винторезный станок модели 1К62.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется центровой линией станка. . Она параллельна направляющим станины.

Режущий инструмент (резец) закрепляется на суппорте 33. Суппорт состоит из нескольких частей, перемещающихся в разных >направлениях. Это обеспечивает возможность осуществления подачи резца — продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.

Все подачи резца могут быть ручными, а продольная и поперечная — также и автоматическими. Продольная ручная подача осуществляется> вращением маховика 31, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 30 суппорта.

Поперечная ручная подача производится вращением рукоятки 7, а подача верхней (поворотной) части суппорта — посредством рукоятки 8.

Автоматические подачи резца заимствуются от ходового винта 24 или от ходового вала 25, получающих вращение с разными скоростями от коробки подач 37. Ходовой винт используется при наре>зании резьб, ходовой вал — при всех остальных токарных работах.

Включение подачи, заимствуемой от ходового винта и ходового вала, осуществляется при помощи рукояток 35 и 36. Кнопка 32 служит для выключения реечного зубчатого колеса из рейки при нарезании резьбы. Рукояткой 28 производится включение и вы ключение разъемной гайки ходового винта, а рукояткой 10 — подач, заимствуемых от ходового вала. Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 3 служит для реверсирования (изменения направле ния вращения) ходового винта, что вызывает изменение направления перемещения суппорта, необходимое при нарезании левых резьб.

Коробка подач связана зубчатыми колесами через гитару, расположенную под кожухом 38, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются всегда -согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 35 и 36 и пользуясь также рукояткой 2, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых по ГОСТу метрическихи дюймовых резьб и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах.

Используя сменные шестерни гитары, можно нарезать модульные и питчевые резьбы. Посредством рукоятки 2 шаг нарезаемой резьбы может быть увеличен в 2,8 или в 32 раза, а также может производиться деление при нарезании многоходовых резьб (причисле ходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60).

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 192 мм, дюймовые с числом витков от 2 до 24 на 1″, модульные с шагом в модулях от 0,5 до 48 и питчевые с шагом в питчах от 1 до 96.

Кроме того, на станке можно получить при работе через ходовой вал продольные автоматические подачи от 0,070 до 4,16 мм/об и поперечные от 0,035 до 2,08 мм/об.

Пуск и остановка главного электродвигателя осуществляются нажатием на кнопку 29, включение насоса для подачи эмульсии, размещенного в правой тумбе станка, — с помощью выключателя 14. Для включения электроэнергии и освещения служат выключатели 15 -и 17. Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

Кинематика станка. На рис. 23 изображена кинематическая схема станка. Перед ее изучением следует рассмотреть табл.3 и усвоить условные обозначения элементов кинематических цепей.

От главного электродвигателя клиноременной передачей с от ношением 142—254 (диаметры шкивов) вращение передается валу коробки скоростей. На валу установлены многодисковые фрикционы (устройство их описано ниже), при помощи которых переключением муфты М1 можно передавать шпинделю правое или левое, вращение (прямой или обратный ход).

При прямом ходе (перемещение муфты М1 влево) вал может получить две скорости. Это осуществляется перемещением подвижного блока зубчатых колес Б1 вследствие чего вращение будет передаваться через зубчатые пары колес либо 56—34, либо 51—39. При включении муфты М1 на обратный ход (перемещение муфты вправо) передача осуществится через две пары зубчатых колес 50— 24 и 36—38, что и приведет к изменению направления вращения.

С вала на вал III с помощью тройного блока зубчатых колес Ба вращение передается через колеса 29—47, 21—55 (как показано на схеме) или 38—38. Вал, таким образом, может получить шесть различных рабочих скоростей.

Включением блока Б5 влево, как это показано на схеме, шесть скоростей можно передать на шпиндель (вал VI) через пару зубчатых колес 65—43. При переводе блока Б5 вправо, через колеса 26—52 вращение с вала на вал VI передается через перебор. Перебором называется группа колес, размещенных на валах, IV и У, с помощью которых количество скоростей умножается, одновременно понижаясь в численном значении. Меняя положение блоков Б3 и Б4 на валу IV, передачу можно осуществить через колеса 22—88

Рис.23. Кинематическая схема токарно-винторезного станка модели 1К62.

и 22—88 (как показано на схеме) или 22—88 и 45—45, или 45—45 и 22—88 или 45—45 и 45—45, в результате чего будут получены соответственно передаточные отношения 1/16, 1/4, и 1. Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

К коробке подач передача идет через промежуточный вал VII и установленный на нем передвижной блок Б6. Движения подач заимствуются либо от шпинделя через зубчатые колеса 60—60, когда этот блок (блок звена увеличения шага) находится в крайнем левом положении, как показано на схеме, либо от вала через зубчатые колеса 45—45, как на схеме показано условным пунктиром, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличиваются в 2, в 8 или в 32 раза.

Реверс, служащий для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При нарезании модульных и питчевых резьб сменные блоки переворачиваются и вращение передается зубчатыми колесами 64—95—97. Далее передача для нарезания дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при включенном зубчатом колесе 35, установленном на валу Xи выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Двухвенцовый блок Б10 передает вращение ходовому валику XVII через двухвенцовый неподвижный блок 56, обгонную муфту Мо и вал XV для осуществления механических подач суппорта. При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

От ходового валика XVII вращение через зубчатые колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX (на схеме механизм фартука показан условно развернутым на 90°). Вал связан передним зубчатым колесом 40 непосредственно с зубчатыми венцам и кулачковых муфт М7 и М9, а задним колесом 40 через паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и M8 (см. штриховые линии на схеме).

При сцеплении кулачковых муфт М6 или М7 (ручная подача) вращение от вала XX через зубчатые колеса 14—66 передается валу — XXI — с закрепленным на нем зубчатым колесом 10. Обкатыванием колеса по рейке осуществляется продольная подача суппорта. На валу XXI смонтирован лимб продольной подачи с ценой деления 1 мм.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 или М9 (ручная), после чего вращение от вала XXII передается поперечному ходовому винту XXIII зубчатыми колесами 40—61—20.

Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85—147, ходовой валик XVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных — 1,7 м/мин.

Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

Устройство токарного станка 16К20

Устройство основных узлов токарно-винторезного станка. Фрикционная муфта. Суппорт.

Резцедержатель. Задняя бабка.

Резцедержатель. Задняя бабка.

…

смотреть

все ->

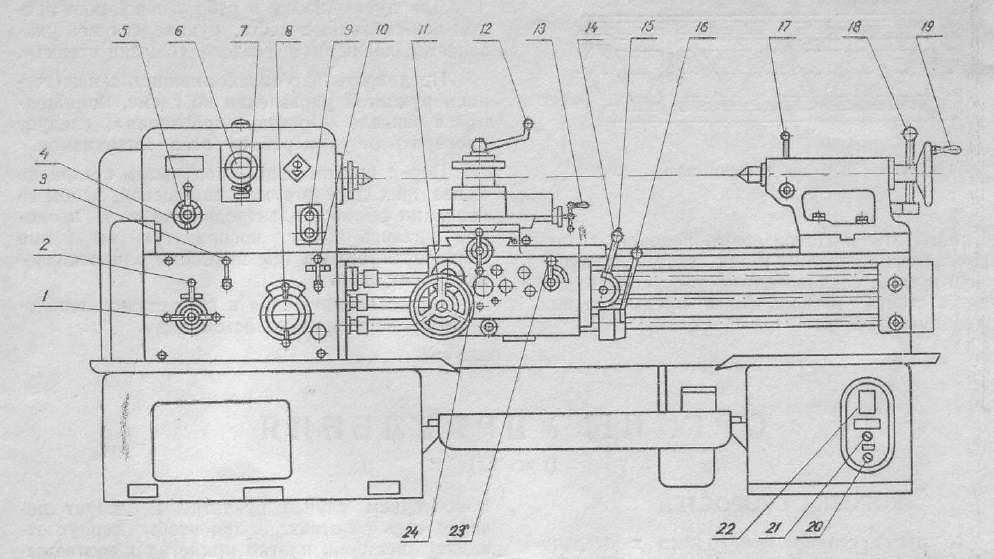

Общий вид токарно-винторезного станка 1к62

Рис.1.1.Токарно-винторезный

станок 1К62

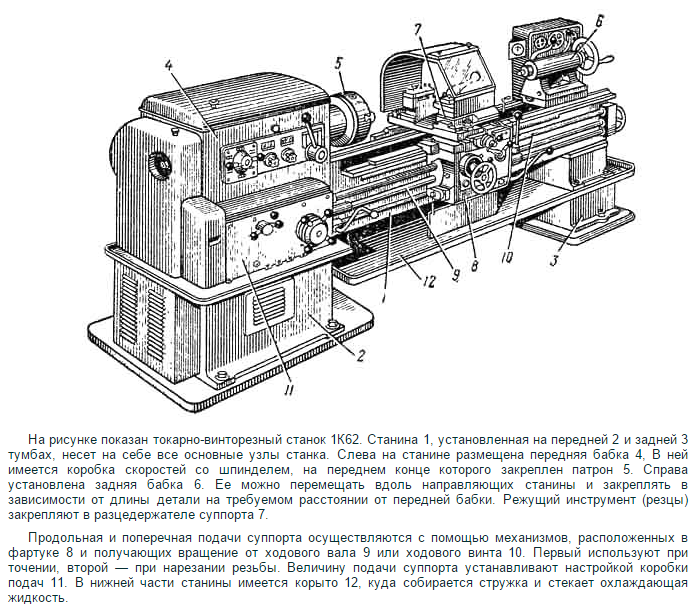

На

рисунке показан токарно-винторезный

станок 1К62. Станина 1, установленная на

передней 2 и задней 3 тумбах, несет на

себе все основные узлы станка. Слева на

станине размещена передняя бабка 4, В

ней имеется коробка скоростей со

шпинделем, на переднем конце которого

закреплен патрон 5. Справа установлена

задняя бабка 6. Ее можно перемещать вдоль

направляющих станины и закреплять в

зависимости от длины детали на требуемом

расстоянии от передней бабки. Режущий

инструмент (резцы) закрепляют в

резцедержателе суппорта 7. Продольная

и поперечная подачи суппорта осуществляются

с помощью механизмов, расположенных в

фартуке 8 и получающих вращение от

ходового вала 9 или ходового винта 10.

Первый используют при точении, второй

— при нарезании резьбы. Величину подачи

суппорта устанавливают настройкой

коробки подач 11. В нижней части станины

имеется корыто 12, куда собирается стружка

и стекает охлаждающая жидкость.

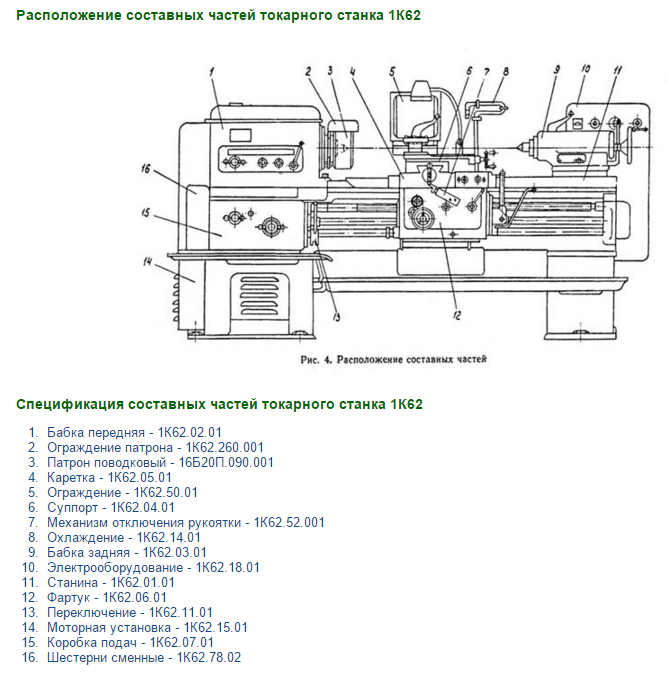

Расположение

составных частей токарного станка 1К62

Рис.1.2.

Расположение составных частей

Спецификация составных частей токарного станка 1к62

Бабка

передняя — 1К62.02.01Ограждение

патрона — 1К62.260.001Патрон

поводковый — 16Б20П.090.001Каретка

— 1К62.05.01Ограждение

— 1К62.50.01Суппорт

— 1К62.04.01Механизм

отключения рукоятки — 1К62.52.001Охлаждение

— 1К62.14.01Бабка

задняя — 1К62.03. 01

01Электрооборудование

— 1К62.18.01Станина

— 1К62.01.01Фартук

— 1К62.06.01Переключение

— 1К62.11.01Моторная

установка — 1К62.15.01Коробка

подач — 1К62.07.01Шестерни

сменные — 1К62.78.02

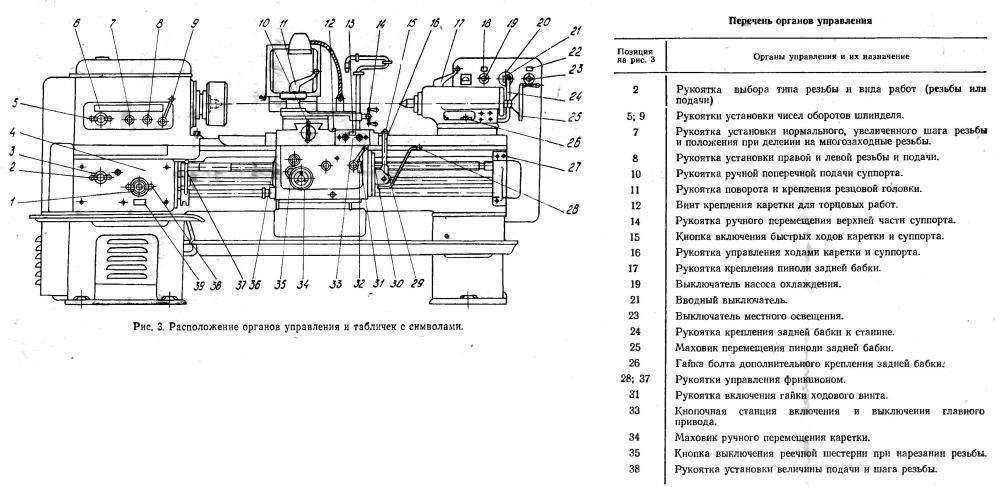

Расположение

органов управления токарного станка

1К62

Рис.1.3.

Токарно-винторезный станок 1К62

Перечень органов управления токарного станка 1к62

Рукоятка

включения на подачу, резьбу, ходовой

винт и архимедову спиральРукоятки

установки чисел оборотов шпинделяРукоятка

установки увеличенного, нормального

шага резьбы и положения при делении на

многозаходные резьбыРукоятка

установки правой и левой резьбы и подачиРукоятки

установки чисел оборотов шпинделяКнопка

включения реечной шестерни при нарезании

резьбыРукоятка

индексации и закрепления резцовой

головкиРукоятка

поперечной подачи суппортаКнопочная

станция пуска и останова электродвигателя

главного приводаРукоятка

подачи верхней части суппортаРукоятка

управления быстрыми перемещениями

каретки и суппортаРукоятка

крепления пиноли задней бабкиВыключатель

насоса охлажденияЛинейный

выключательРукоятка

крепления задней бабкиВыключатель

местного освещенияМаховичок

перемещения пиноли задней бабкиРукоятки

включения, выключения и реверсирования

шпинделяРукоятка

включения маточной гайкиМаховичок

ручного перемещения суппорта и кареткиРукоятки

включения, выключения и реверсирования

шпинделяРукоятка

установки величины подачи и шага резьбы

Технические

данные и характеристики станка модели

1К62

Таблица

1. 1.Техническая характеристика станка

1.Техническая характеристика станка

модели 1К62

Параметры | 1К62 |

Максимальный | |

над | 435 |

над | 224 |

Продолжение

таблицы 1.1

Максимальная | 1000,1500 |

Размер | Морзе |

Диаметр | 55 |

Число | 23 |

Частота | 12,5. |

Число | |

продольных | 42(56*) |

поперечных | 42(56*) |

Рабочие | |

продольные | 0,70…4,16 |

поперечные | 0,035…2,08 |

Число | |

метрических | 45(53*) |

дюймовых | 28(57*) |

модульных | 38 |

питчевых | 37 |

архимедовой | 5 |

Шаг | |

метрической | 0,5. |

модульной | 0,5…48 |

дюймовой | 24…15/8 ниток |

питчевой | 96…1 |

архимедовой | 3/8″, |

Быстрые | |

продольного | 4,5 |

поперечного | 2,25 |

Размер | Морзе |

Наибольшее | 200 |

Поперечное | ±15 |

Максимальное | 25 |

Масса | |

1500мм | 3440 |

Токарный станок 1К62Д: инструкция по эксплуатации, характеристики

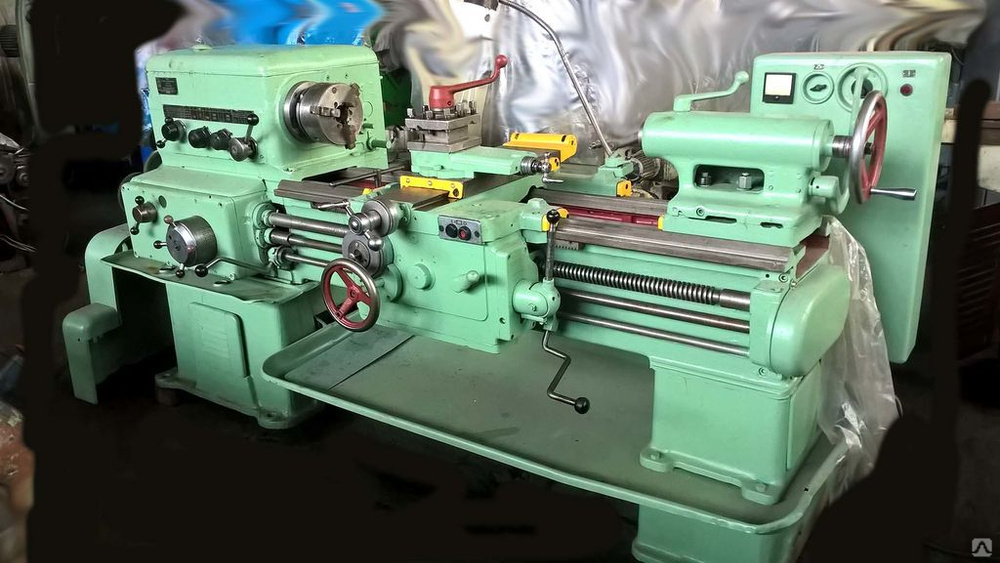

Подобные модели получили широкое распространение, еще при Советском Союзе. Но и сейчас можно наблюдать за использованием машин внутри цехов. В числе положительных сторон токарного станка 1к62 – надёжность и продуктивность, выносливость. Заготовки даже с крупными габаритами режутся без проблем.

Но и сейчас можно наблюдать за использованием машин внутри цехов. В числе положительных сторон токарного станка 1к62 – надёжность и продуктивность, выносливость. Заготовки даже с крупными габаритами режутся без проблем.

Преимущества модели

Станок 1к62 представляет лобовой тип оборудования. Допустима даже обработка деталей, изготовленных из закалённого металла.

Вышеперечисленным положительные стороны не ограничиваются:

- Высокая прочность каждой из деталей в комплекте.

- Большой диапазон рабочих скоростей.

- Универсальность устройства в работе.

- Возможность применять твёрдосплавные резцы.

- Виброустойчивость.

Технические характеристики и паспорт

Начиная с основных параметров, внимание рекомендуется уделять следующим цифрам:

- Максимальный вес для заготовок выглядит следующим образом: масса в центрах до 1500 килограмм, масса в патроне – до 500.

- Общая длина заготовок – до 150 миллиметров.

- Диаметр обработки: над суппортом до 200 мм, над станиной 400.

Шпиндель, которым снабжается винторезный тип оборудования, обладает следующими параметрами:

- Используется корпус серии М6.

- Обороты при реверсном ходе имеют частоту оборотов, равную 2420 оборотов в минуту.

- Вращение происходит с частотой от 12,5 до 2000 оборотов в минуту.

- Прямое вращение на 25 скоростях.

- До 45 миллиметров диаметра стального прутка.

- Отверстие с 47-миллиметровым диаметром.

У подач суппорта так же имеются определённые параметры:

- От 1 до 192 мм шага нарезаемой резьбы.

- 44 штуки возможных типоразмеров для резьб метрического вида.

- 3,4 метра в секунду – скорость подачи вдоль, когда перемещение быстрое. Поперечная составляет 1,7 метр в секунду.

- 49 ступеней у продольных подач.

- 250 мм – поперечный ход суппорта.

- Ход каретки – 1330, 930 и 660 мм.

Назначение и область применения

На аппарате работают с любыми заготовками, сочетающими большой диаметр с небольшой длиной. С пологими конусами можно работать благодаря тому, что задняя балка выполняет поперечную регулировку. Оборудование повышает функциональность, когда выполняются сверлильные операции.

Инструкция по эксплуатации

Главное преимущества – широкий набор возможностей у владельцев таких станков. Обработка пройдёт без проблем, как с небольшими, так и с огромными деталями. Внутри патронов легко крепятся заготовки, имеющие общий вес до 300 килограмм.

Будущие тонкости работы и масса детали определяют, какие следует выбрать инструменты, как выставить параметры. Торцевые поверхности обрабатываются следующими приспособлениями:

- Плашки.

- Метчики.

- Зенкера.

- Свёрла.

- Развёртки.

- Резцы.

Форма необходимой сложности будет приобретена изделием только в том случае, если при обработке применяется подходящая разновидность инструмента. Когда шпиндель монтируется на подшипниках – открывается доступ к обработке конструкций из закалённых разновидностей металла. Даже появление ударных нагрузок не сказывается отрицательно на итоговой точности.

Габаритные размеры рабочего пространства

Оборудование обладает следующими габаритами:

- Общая масса токарной установки – 2,7 тысячи килограмм.

- Сечение у резца – до 25 миллиметров.

- Допустимая длина детали – до 1,5 тысячи мм.

Расположение и спецификация составных частей

Станина становится основанием для установки оборудования. Вся нагрузка равномерно распределяется по конструкции благодаря такому устройству. Специальные тумбы отвечают за крепление. Передняя бабка закрепляется с левой стороны на станине. В ней располагаются коробки скоростей вместе со шпинделем, прикреплённому к патрону.

Бабка заднего типа – в правой части. При перемещении детали не возникает проблем, если использовать продольную направляющую у каркаса. Сама направляющая часто используется, чтобы закрепить какие-либо дополнительные детали.

Режущие инструменты крепят внутри специального держателя на суппорте.

Подача у суппортов идёт вдоль, либо поперёк. Два механизма внутри фартука движения реализуют две возможные схемы. Выбор задействованного станка зависит от операции, которая требуется в настоящее время. Расточке энергия подаётся от вращающегося ходового вала. Винт хода задействуется, когда проводят резьбу. От настроек коробки подач зависит то, какой будет амплитуда.

Нижняя часть используется для закрепления отходного корыта.

Расположение органов управления

У механизма присутствуют следующие рукоятки, отвечающие за управление:

- Для перемещения салазок и каретки в механическом режиме.

- Для перемещения салазок.

- Соединения со станиной у задней бабки.

- Зажима пиноли, её перемещения.

- Управления ходовым винтом.

- Поворота резцовой индексируемой головки, её крепления.

- Муфтой фрикционной части.

- Шаг и положение резьбы – на нормальном, либо максимальном уровне.

- Для управления шестернёй.

- Выбора вида резьбы.

- Для левой резьбы, подачи.

- Показателя шага резьбы, подачи.

- Частоты работы шпинделя.

У каждой рукоятки несколько положений, чтобы управления было функциональным.

Краны и выключатели, кнопки, регуляторы – дополнительные органы управления, доступные каждому оператору.

Передняя бабка

Общий паспорт с техническими параметрами подтвердит, что деталь способствует тому, что шпинделю передаётся определённая частота при вращениях. Сколько операций проводят мастера – столько и выставляется частот. Передняя бабка устроена так, что способствует появлению следующих возможностей:

- Резьба многозаходного типа.

- Правосторонняя резьба, либо обратная левая.

- Увеличенное в 8, 32 передаточное число.

- Резьба, увеличенная в 16 с шагом больше в 4 раза по сравнению со стандартным.

Задняя бабка

Направляющие элементы продвигают задние бабки вперёд. Обязательно крепление к станине. Определённое закрепление этого узла позволит выполнять те или иные определённые работы. Дополнительными фиксаторами становятся эксцентрик рукояти вместе с простой рычажной системой. Пиноль дополнительно крепится тоже рукояткой. Вращательные движения рычага обуславливаются смещением рукоятки.

Характерно активное применение поперечных смещений задних бабок. Конусы пологой формы не должны доставить проблем. Благодаря чему просто ювелирно обрабатывать детали, чьи габариты небольшие. Метрическая резьба делается с минимальной глубиной.

Суппорт

Главное назначение – перемещение резца, закреплённого в резцедержателе. Такое движение проводится вдоль оси шпинделя, поперёк этой части, либо под определённым углом. Крестовая конструкция всегда характерна для этой детали. Всего у неё три основных движущихся узла:

Крестовая конструкция всегда характерна для этой детали. Всего у неё три основных движущихся узла:

- Каретка.

- Поперечные салазки.

- Резцовые салазки.

Эти узлы иногда имеют разные названия в различной технической литературе. Поворотная плита закрепляется буквально под любыми углами по отношению к основанию. Главное – чтобы подача суппорта не включалась одновременно от нескольких деталей сразу. Для этого предусмотрен специальный блокировочный механизм.

Коробка подач

Определённые виды резьбы создаются благодаря модулю с подачами. Ходовой винт с фиксированным шагом в 12 миллиметров становится главным помощником во время всевозможных манипуляций. В специальных звеньях нет необходимости, даже когда требуется увеличить текущий шаг. Если верить паспорту, то механизм облегчает создание следующих видов резьбы:

- Питчевая 1-96.

- Модульную – 0,5-3.

- Дюймовую – с 2 до 34 ниток.

- Метрическую. Минимум шага – 0,5 миллиметров.

Максимальное ограничение по шагу равно 12.

Максимальное ограничение по шагу равно 12.

Достаточно применения соответствующих деталей, чтобы резьба в итоге увеличила шаг. Несмотря на универсальность агрегата, и у него есть определённые пределы эксплуатации.

Схема кинематическая

Скачать схему в полном размере

Схема электрическая

Для агрегата любых модификаций движение шпинделя относится к главным рабочим движениям. Оно передаётся от привода, через коробку скоростей с клинноременной передачей. Паспорт сообщает о том, что поддерживаются 23 скорости. Но число уменьшается по факту. Некоторые зубчатые колёса работают с примерно одинаковыми передаточными числами и отношениями.

Согласно кинематике, станок состоит из следующих цепей:

- 3 из них приходятся на суппорт.

- Есть ещё поперечная подача.

- Ускоренное перемещение.

- Последняя цепь представляет собой винторезную подачу.

Скачать схему в полном размере

Когда нарезается резьба – активируется винтовая часть. В ней используется 68-ой ходовой винт. На фартуке фиксируется специальная гайка, которая также становится неотъемлемой частью процесса.

В ней используется 68-ой ходовой винт. На фартуке фиксируется специальная гайка, которая также становится неотъемлемой частью процесса.

Только рабочее состояние муфт обеспечит поперечную подачу. Они передают крутящий момент ходовому валу, по колёсам зубчатого типа. Потом энергия передаётся поперечному суппорту. Если необходимо – муфты обеспечат и движение поперёк. Движение проходит по зубчатым колёсам, а сообщается реечному. На станине рейку фиксируют неподвижно. В результате осуществляется вращение механизма. Вместе перемещаются фартук и суппорт.

От вспомогательного электропривода непосредственно проводится ускоренная подача, когда возникает необходимость. Пользуясь винтовыми парами, владельцы легко отрегулируют положение пиноли у задней бабки, салазок.

Подробнее об электрической схеме

Основа работы – трёхфазная сеть переменного тока, она источник питания для всего электрооборудования. Заземляющий провод присутствует в обязательном порядке. Электрическая аппаратура представлена несколькими узлами, всегда идущими в комплекте со станками:

Заземляющий провод присутствует в обязательном порядке. Электрическая аппаратура представлена несколькими узлами, всегда идущими в комплекте со станками:

- Кнопочная станция у передней бабки, отвечает за пуск или отключение привода.

- Трансформатор вместе с лампочками местного освещения.

- Насос.

- Выключатели пакетного типа.

- Двигатель с электронасосом работают от теплового реле.

Отдельно предусматривается так называемый магнитный пускатель, который предотвращает самопроизвольное включение мотора.

Заключительные мысли

Тракторного завода, который выпускает эти станки, давно не существует. Но станки, выпущенные много десятилетий назад, до сих пор работают благодаря своей надёжности. Происходит износ некоторых из деталей. При необходимости проводится их замена, если нет: меняется весь станок полностью. Практически невозможно найти новое оборудование, которое относилось бы к серии 1К62. Потому к основной маркировке добавляются различные буквы, обозначающие модификацию.

Выпускаются и аналоги этого станка. Часто достаточно лишь подкрасить корпус, чтобы придать оборудованию товарный вид. Главное – регулярное проведение технического обслуживания. Его объём тоже должен быть полным, справиться с работой может любой механик.

Презентация по дисциплине «Технологическое оборудование » на тему «Токарно-винторезный станок 1К62» | Презентация к уроку на тему:

Слайд 1

Токарно-винторезный станок модели 1К62 Лекци онный материал Общий вид Кинематическая схема

Слайд 2

Общий вид токарно — винторезный станка модели 1К62

Слайд 3

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ IK62 Общая характеристика станка Назначение станка. Техническая характеристика станка Основные узлы станка Органы управления. Движения в станке. Принцип работы . Конструктивные особенности. Кинематика станка модели IK62 Движение резания.

Слайд 4

Общая характеристика станка Назначение станка. Станок является универсальным. Он предназначен для выполнения разнообразных токарных работ: для нарезания метрической, дюймовой, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом, одно- и многозаходной резьб , для нарезания торцовой резьбы и для копировальных работ (с помощью прилагаемого к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства.

Слайд 5

Техническая характеристика станка Наибольший диаметр обрабатываемой детали в мм: над станиной ………………………………………………………………..400 над нижней частью суппорта ……………………………………………….200 Наибольший диаметр обрабатываемого прутка в мм ……………………..45 Расстояние между центрами в ….. ………………………………………710, 1000 Наибольшая длина обтачивания в мм ……………………………………640, 930 Число скоростей вращения шпинделя ………………………………………23 Пределы чисел оборотов шпинделя в минуту……………………….…12,5-2000 Пределы величин подач суппорта в мм/об: продольных ……………………………………………………………. .0,070-4,16 поперечных ……………………………………………………… … ..…0,035-2,08 Шаги нарезаемых резьб : метрической в мм ……………………………..…………………………..1-192 дюймовой (число ниток на 1″) …………………..………………………..24-2 модульной, модуль в мм ……………………….…………………..0,5-48 питчевой в питчах ………………………………………………….………..96-1 Скорость быстрого продольного перемещения суппорта в м/ м ……..3,4 Мощность главного электродвигателя в квт …………………………7,5 или 10

.0,070-4,16 поперечных ……………………………………………………… … ..…0,035-2,08 Шаги нарезаемых резьб : метрической в мм ……………………………..…………………………..1-192 дюймовой (число ниток на 1″) …………………..………………………..24-2 модульной, модуль в мм ……………………….…………………..0,5-48 питчевой в питчах ………………………………………………….………..96-1 Скорость быстрого продольного перемещения суппорта в м/ м ……..3,4 Мощность главного электродвигателя в квт …………………………7,5 или 10

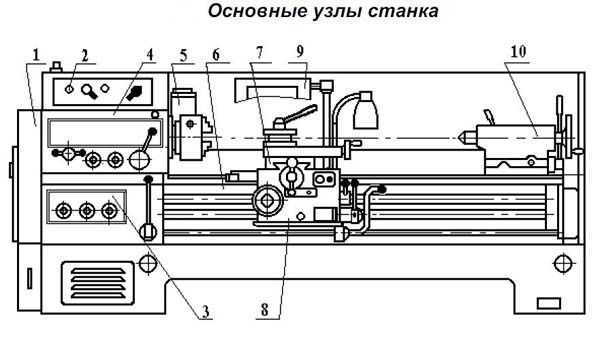

Слайд 6

Основные узлы станка А — гитара сменных колес; Б — передняя бабка с коробкой скоростей; В — суппорт; Г — задняя бабка; Д — шкаф с электрооборудованием; Е — привод быстрых перемещений суппорта; Ж — фартук; 3 — станина; И — коробка подач.

Слайд 7

Органы управления 1,4 — рукоятки управления коробкой скоростей; 2 — рукоятка переключения звена увеличения шага; 3 — рукоятка управления реверсом для нарезания правых и левых резьб ; 5 — маховичок ручного продольного перемещения суппорта; 6 — ползунок с пуговкой для включения и выключения реечной шестернии фартука; 7 — рукоятка ручного поперечного перемещения суппорта; 8 — кнопочная станция; 9 — рукоятка ручного перемещения верхней части суппорта; 10- кнопка включения быстрых перемещений суппорта; 11 — рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта; 12, 14 — рукоятки включения, выключения и реверсирования вращения шпинделя; 13 — рукоятка включения маточной гайки фартука; 15, 16 — рукоятки управления коробкой подач.

Слайд 8

Движения в станке Движение резания — вращение шпинделя с обрабатываемой деталью. Движения подач — перемещения суппорта в продольном и поперечном направлениях. Задней бабке может сообщаться движение подачи вдоль оси шпинделя совместно с суппортом. Все движения подач являются прямолинейными поступательными движениями. Вспомогательные движения — быстрые перемещения суппорта в продольном и поперечном направлениях от отдельного привода, ручные установочные перемещения суппорта в продольном и поперечном направлениях, а верхней части суппорта — под любым углом к оси вращения детали; перемещения и зажим пиноли задней бабки. Перемещение и закрепление задней» бабки и поворот четырехпозиционного резцедержателя осуществляется вручную.

Слайд 9

Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе могут быть закреплены четыре резца. Поворотом резцедержателя каждый из четырех резцов может быть установлен в рабочее положение. Инструменты для обработки отверстий вставляются в пиноль задней бабки. Прилагаемый к станку гидрокопировальный суппорт благодаря наличию следящей системы позволяет обрабатывать партии ступенчатых и фасонных деталей по шаблону или эталонной детали, без промеров и ручного управления станком в процессе обработки. Принцип работы.

Прилагаемый к станку гидрокопировальный суппорт благодаря наличию следящей системы позволяет обрабатывать партии ступенчатых и фасонных деталей по шаблону или эталонной детали, без промеров и ручного управления станком в процессе обработки. Принцип работы.

Слайд 10

Конструктивные особенности. В станке модели 1К62 коробка скоростей и коробка подач имеют двухрукояточное управление с наглядными шкалами. Включение механической подачи суппорта в любом направлении производится одной мнемонической рукояткой. Термин «мнемоническая» означает, что направление поворота рукоятки совпадает с направлением выбранной подачи. В станке предусмотрена возможность быстрых перемещений суппорта в продольном и поперечном направлениях. При этом включение быстрых перемещений производится той же мнемонической рукояткой, но с дополнительным нажимом кнопки, расположенной в верхней части рукоятки. Закрепление задней бабки на направляющих станины и ее освобождение также осуществляется одной рукояткой, которая приводит в действие эксцентриковый зажим.

Слайд 11

Кинематика станка модели IK62 Движение резания Вращение от электродвигателя мощностью 7,5 или 10 кВт (рис. 2) передается клиноременной передачей 142 — 254 валу I коробки скоростей. Усиленные многодисковые фрикционы, управляемые муфтой М1, служат для включения прямого или обратного хода шпинделя. При прямом ходе вал II получает две различные скорости вращения через двойной подвижный блок шестерен Б1 . При обратном ходе валу II сообщается вращение с одной скоростью шестернями 50 — 24 и 36 — 38. Наличие тройного блока шестерен Б2 позволяет получить на валу III шесть различных чисел оборотов в минуту. Последние могут быть переданы шпинделю либо непосредственно через шестерни 65 — 43, когда двойной блок шестерен Б5 включен влево (как показано на схеме), либо через перебор, когда блок Б5 включен вправо. В этом случае вращение шпинделю VI от вала III передается двумя двойными подвижными блоками Б3 и Б4 позволяющими получить три различных передаточных отношения: 1; 1/4 и 1/16 (четвертое передаточное отношение совпадает со вторым), и зубчатой передачей 26 — 52. Через перебор шпиндель получает 18 различных скоростей вращения, а всего он имеет 23 скорости — от 12,5 до 2000 об/мин (рис. 2).

Через перебор шпиндель получает 18 различных скоростей вращения, а всего он имеет 23 скорости — от 12,5 до 2000 об/мин (рис. 2).

Слайд 12

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 13

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 14

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 15

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 16

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 17

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 18

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 19

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 20

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 21

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 22

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 23

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 24

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 25

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 26

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 27

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 28

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 29

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 30

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 31

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 32

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 33

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 34

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Слайд 35

36 88 45 45 88 56 24 51 38 22 21 50 29 26 45 65 55 47 38 42 45 22 39 34 28 35 45 60 60 43 52 35 56 42 28 42 М 1 Б 3 C 1 T G 4 II IV V III VI I VIII VII Б 2 Б 5 Б 4 Б 6 Б 1 Б 7 254 3 — 20 мин -1 2 — 16 мин -1 4 — 25 мин -1 10 — 100 мин -1 11- 125 мин -1 12- 160 мин -1 5 — 31,5 мин -1 6 — 40 мин -1 7 — 50 мин -1 8 — 63 мин -1 9 — 80 мин -1 13 — 200 мин -1 15 — 315 мин -1 14 — 250 мин -1 16 — 400 мин -1 22-1250мин -1 23-1600мин -1 24-2000мин -1 17 — 500 мин -1 18 — 630 мин -1 19 — 630 мин -1 20 — 800 мин -1 21-1000мин -1 1 — 12,5 мин -1

Токарно-винторезный станок модели 1К62 — презентация онлайн

1.

Токарно-винторезный станок модели 1К62

Токарно-винторезный станок модели 1К62

Лекционный

материал

Общий вид

Кинематическая

схема

Общий вид токарно- винторезный станка модели 1К62

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ IK62

•Общая характеристика станка

Назначение станка.

•Техническая характеристика станка

•Основные узлы станка

•Органы управления.

•Движения в станке.

•Принцип работы.

•Конструктивные особенности.

•Кинематика станка модели IK62

Движение резания.

Общая характеристика станка

Назначение станка.

Станок является универсальным. Он

предназначен для выполнения разнообразных

токарных работ: для нарезания метрической,

дюймовой, модульной, питчевой, правой и левой, с

нормальным и увеличенным шагом, одно- и

многозаходной резьб, для нарезания торцовой

резьбы и для копировальных работ (с помощью

прилагаемого к станку гидрокопировального

устройства). Станок применяется в условиях

индивидуального и мелкосерийного производства.

Техническая характеристика станка

Наибольший диаметр обрабатываемой детали в мм:

над станиной ………………………………………………………………..400

над нижней частью суппорта ……………………………………………….200

Наибольший диаметр обрабатываемого прутка в мм ……………………..45

Расстояние между центрами в …..………………………………………710, 1000

Наибольшая длина обтачивания в мм ……………………………………640, 930

Число скоростей вращения шпинделя ………………………………………23

Пределы чисел оборотов шпинделя в минуту……………………….…12,5-2000

Пределы величин подач суппорта в мм/об:

продольных ……………………………………………………………..0,070-4,16

поперечных …………………………………………………………..…0,035-2,08

Шаги нарезаемых резьб:

метрической в мм ……………………………..…………………………..1-192

дюймовой (число ниток на 1″) …………………..………………………..24-2

модульной, модуль в мм ……………………….…………………..0,5-48

питчевой в питчах ………………………………………………….………..96-1

Скорость быстрого продольного перемещения суппорта в м/м ……..3,4

Мощность главного электродвигателя в квт ………………………. ..7,5 или 10

..7,5 или 10

Основные узлы станка

А — гитара сменных колес; Б — передняя бабка с коробкой скоростей;

В — суппорт; Г — задняя бабка; Д — шкаф с электрооборудованием; Е — привод быстрых

перемещений суппорта; Ж — фартук; 3 — станина; И — коробка подач.

Органы управления

1,4 — рукоятки управления коробкой скоростей;

2 — рукоятка переключения звена увеличения шага;

3 — рукоятка управления реверсом для нарезания правых и левых резьб;

5 — маховичок ручного продольного перемещения суппорта;

6 — ползунок с пуговкой для включения и выключения реечной шестернии фартука;

7 — рукоятка ручного поперечного перемещения суппорта;

8 — кнопочная станция;

9 — рукоятка ручного перемещения верхней части суппорта; 10- кнопка включения быстрых перемещений

суппорта;

11 — рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта;

12, 14 — рукоятки включения, выключения и реверсирования вращения шпинделя;

13 — рукоятка включения маточной гайки фартука;

15, 16 — рукоятки управления коробкой подач.

Движения в станке

Движение резания — вращение шпинделя с обрабатываемой

деталью.

Движения подач — перемещения суппорта в продольном и

поперечном направлениях. Задней бабке может сообщаться

движение подачи вдоль оси шпинделя совместно с суппортом. Все

движения подач являются прямолинейными поступательными

движениями. Вспомогательные движения — быстрые

перемещения суппорта в продольном и поперечном направлениях

от отдельного привода, ручные установочные перемещения

суппорта в продольном и поперечном направлениях, а верхней

части суппорта — под любым углом к оси вращения детали;

перемещения и зажим пиноли задней бабки. Перемещение и

закрепление задней» бабки и поворот четырехпозиционного

резцедержателя осуществляется вручную.

Принцип работы.

Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В

резцедержателе могут быть закреплены четыре резца. Поворотом резцедержателя каждый из четырех резцов может быть установлен в рабочее положение. Инструменты для

Инструменты для

обработки отверстий вставляются в пиноль задней бабки. Прилагаемый к станку

гидрокопировальный суппорт благодаря наличию следящей системы позволяет обрабатывать партии ступенчатых и фасонных деталей по шаблону или эталонной детали, без

промеров и ручного управления станком в процессе обработки.

Конструктивные особенности.

В станке модели 1К62 коробка скоростей и коробка подач имеют двухрукояточное управление с

наглядными шкалами.

Включение механической подачи суппорта в любом направлении производится одной мнемонической

рукояткой. Термин «мнемоническая» означает, что направление поворота рукоятки совпадает с

направлением выбранной подачи.

В станке предусмотрена возможность быстрых перемещений суппорта в продольном и поперечном

направлениях. При этом включение быстрых перемещений производится той же мнемонической

рукояткой, но с дополнительным нажимом кнопки, расположенной в верхней части рукоятки.

Закрепление задней бабки на направляющих станины и ее освобождение также осуществляется

одной рукояткой, которая приводит в действие эксцентриковый зажим.

Кинематика станка модели IK62

Движение резания

Вращение от электродвигателя мощностью 7,5 или 10 кВт (рис. 2) передается

клиноременной передачей 142 — 254 валу I коробки скоростей. Усиленные

многодисковые фрикционы, управляемые муфтой М1, служат для включения

прямого или обратного хода шпинделя.

При прямом ходе вал II получает две различные скорости вращения через

двойной подвижный блок шестерен Б1. При обратном ходе валу II сообщается

вращение с одной скоростью шестернями 50 — 24 и 36 — 38. Наличие тройного

блока шестерен Б2 позволяет получить на валу III шесть различных чисел

оборотов в минуту. Последние могут быть переданы шпинделю либо

непосредственно через шестерни 65 — 43, когда двойной блок шестерен Б5

включен влево (как показано на схеме), либо через перебор, когда блок Б5

включен вправо. В этом случае вращение шпинделю VI от вала III передается

двумя двойными подвижными блоками Б3 и Б4 позволяющими получить три

различных передаточных отношения: 1; 1/4 и 1/16 (четвертое передаточное

отношение совпадает со вторым), и зубчатой передачей 26 — 52. Через перебор

Через перебор

шпиндель получает 18 различных скоростей вращения, а всего он имеет 23

скорости — от 12,5 до 2000 об/мин (рис. 2).

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

88

Б3

Б4

24

Б1

39

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп1 1450

142

51 21 22 22 27

0,985

;

254

39 55 88 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

88

Б3

Б4

34

39

24

Б1

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп 2 1450

142

56 21 22 22 27

0,985

;

254

34 55 88 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

88

Б3

Б4

24

Б1

39

II

29

55

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

88

45

III

12- 160 мин-1

36

38

21

47

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп3 1450

142

51 29 22 22 27

0,985

;

254

39 47 88 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

88

Б3

Б4

34

39

24

Б1

II

29

55

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

88

45

III

12- 160 мин-1

36

38

21

47

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп 4 1450

142

56 29 22 22 27

0,985

;

254

34 47 88 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

88

Б3

Б4

24

Б1

39

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп5 1450

142

51 38 22 22 27

0,985

;

254

39 38 88 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

88

Б3

Б4

34

39

24

Б1

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп 6 1450

142

56 38 22 22 27

0,985

;

254

34 38 88 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

24

Б1

39

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп 7 1450

142

51 21 45 22 27

0,985

;

254

39 55 45 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

34

39

24

Б1

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп8 1450

142

56 21 45 22 27

0,985

;

254

34 55 45 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

24

Б1

39

II

29

55

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

88

45

III

12- 160 мин-1

36

38

21

47

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп9 1450

142

51 29 45 22 27

0,985

;

254

39 47 45 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

34

39

24

Б1

II

29

55

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

88

45

III

12- 160 мин-1

36

38

21

47

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп10 1450

142

56 29 45 22 27

0,985

;

254

34 47 45 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

24

Б1

39

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп11 1450

142

51 38 45 22 27

0,985

;

254

39 38 45 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

34

39

24

Б1

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп12 1450

142

56 38 45 22 27

0,985

;

254

34 38 45 88 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

24

Б1

39

II

29

55

47

36

88

45

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

38

21

III

12- 160 мин-1

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп13 1450

142

51 21 45 45 27

0,985

;

254

39 55 45 45 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

34

39

24

Б1

II

29

55

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

88

45

III

12- 160 мин-1

36

38

21

47

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп14 1450

142

56 21 45 45 27

0,985

;

254

34 55 45 45 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

34

8 — 63 мин-1

9 — 80

мин-1

10 — 100

мин-1

11- 125

мин-1

Б3

88

Б4

24

Б1

39

II

29

55

22

38

65

26

43

60

VI

14 — 250 мин-1

45

T

Б2

13 — 200 мин-1

22

88

45

III

12- 160 мин-1

36

38

21

47

45

IV

45

6 — 40 мин-1

7 — 50

I

V

52

15 — 315 мин-1

16 — 400 мин-1

42

17 — 500 мин-1

18 — 630

28

35

VII

Б6

60

45

Б5

мин-1

19 — 630 мин-1

20 — 800 мин-1

42

21-1000мин-1

22-1250мин-1

G4

42

35

C1

23-1600мин-1

24-2000мин-1

28

56

Б7

VIII

nшп15 1450

142

51 29 45 45 27

0,985

;

254

39 47 45 45 54

254

1 — 12,5 мин-1

2 — 16 мин-1

3 — 20 мин-1

4 — 25

мин-1

5 — 31,5

мин-1

56

М1

51

50

мин-1

8 — 63 мин-1