2М55 станок: 2М55 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Содержание

Радиально-сверлильный станок 2М55: характеристики, схемы, паспорт

Шпиндель получает вращение от электродвигателя через промежуточную передачу, пусковую фрикционную муфту и коробку скоростей с четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенное число оборотов вала фрикционной муфты в различных исполнениях станка (например, для частоты тока 60 периодов). Фрикционная муфта соединяется с коробкой скоростей либо с двойчаткой 9—10, либо через паразитную шестерню 8, неподвижно закрепленную шестерню 13. В последнем случае коробка скоростей получает обратное вращение, т. е. шпиндель вращается против часовой стрелки. Таким образом, каждым двум ступеням оборотов шпинделя в направлении по часовой стрелке соответствует одна, ступень оборотов против часовой стрелки.

Передвижные блоки коробки скоростей (три двойных и один тройной) обеспечивают получение 24 ступеней оборотов шпинделя. Структурный график построен таким образом, что три ступени чисел оборотов перекрываются, а остальные 21 образуют геометрический ряд с Ф=1,26 в интервале от 20 до 2000 об/мин.

Двойной блок на гильзе шпинделя имеет также третье положение, когда обе шестерни выведены из зацепления. При этом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через шестерни 25—26. Один тройной и два двойных блока обеспечивают получение 12 подач, образующих геометрический ряд с Ф=1,41 в интервале от 0,056 до 2,5 мм/об.

Последний вал коробки подач шлицевой муфтой связан с вертикальным валом механизма подач, несущим на себе специальную регулируемую муфту. Муфта обеспечивает размыкание цепи подач при достижении предельного усилия подачи при резании либо на жестком упоре, размыкание цепи тонкой ручной подачи при включении механической подачи и включение тонкой ручной подачи при срабатывании перегрузочного устройства. Зубчатая муфта перегрузочного устройства С соединена с червяком 43, который через червячное колесо 42 с помощью штурвального устройства А соединяется с реечной шестерней 41, находящейся в зацеплении с рейкой 40 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала 41 с помощью штурвальных рукояток А. Тонкая ручная подача осуществляется вращением маховичка В.

Перемещение головки по рукаву осуществляется с помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачи. На другом конце вала имеется шестерня 46, которая через накидную шестерню 47 соединяется с рейкой 61, неподвижно укрепленной на рукаве.

Вертикальное перемещение рукава производится отдельным электродвигателем через редуктор 56, 55, 58, 57, укрепленный на верхней части колонны, винт подъема 59 и гайку 60, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием двигателя. В цепи привода механизма подъема установлена кулачковая предохранительная муфта, которая срабатывает при увеличении сопротивления перемещению рукава.

Плита, цоколь, колонна радиально-сверлильного станка 2м55

Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными и поперечными ребрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных приспособлений.

Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных приспособлений.

На плите неподвижно укреплен болтами 14 цоколь 5, в котором на роликовых подшипниках 3 и 10 установлена колонна 6. Эта наиболее нагруженная деталь станка выполнена из стальной трубы и имеет закаленную, чисто обработанную рабочую поверхность, по которой перемещается рукав. Подшипник 10 не имеет внутреннего кольца, беговая дорожка для роликов выполнена непосредственно на колонне.

Подшипник 3 смонтирован на конической шейке фланца 2 и затягивается гайкой 4.

Конусное кольцо 11 прочно насажено на трубку и предназначено для зажима колонны. При затягивании винтовой пары 8 механизма зажима (описание см. ниже) конусное кольцо вместе с колонной перемещается вертикально вниз относительно стойки 9 и плотно прижимается к конусному гнезду цоколя. В результате происходит зажим колонны и предотвращается поворот ее.

Стойка 9 прочно соединена с поколем 5 при помощи фланца 2. В верхней части к стойке 9 приварен стержень 7, который проходит внутри винта механизма зажима 8 и соединяется с ним гайкой. Таким образом, стойка 9 со стержнем 7 соединяет узел механизма зажима колонны с цоколем и воспринимает вес поворотных частей станка при освобождении зажима колонны (колонна 6 с конусным кольцом 11 приподнимается относительно цоколя), а при зажиме — воспринимает продольное усилие, развиваемое механизмом зажима 8.

В верхней части к стойке 9 приварен стержень 7, который проходит внутри винта механизма зажима 8 и соединяется с ним гайкой. Таким образом, стойка 9 со стержнем 7 соединяет узел механизма зажима колонны с цоколем и воспринимает вес поворотных частей станка при освобождении зажима колонны (колонна 6 с конусным кольцом 11 приподнимается относительно цоколя), а при зажиме — воспринимает продольное усилие, развиваемое механизмом зажима 8.

Сквозь стойку проходит электрокабель от вводного автомата к токоподводящему устройству для питания подвижных и поворотных частей станка.

Перед транспортировкой станка в цоколь вворачивается стопорный болт 12 (на рис. 32 болт обозначен буквой А), который конусным концом входит в отверстие колонны и предотвращает случайный поворот подвижных частей станка относительно плиты.

После установки станка болт 12 заменяется пробкой 13.

Охлаждение радиально-сверлильного станка 2М55

В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками 1.

Жидкость подается к сверлильной головке погруженным электронасосом 2 по шлангу 3, подсоединенному к тройнику 4 с поворотным соединением 8 и наконечником 7.

Положение наконечника по высоте можно регулировать, перемещая штангу 6, закрепляемую в нужном месте винтом 5.

После включения электронасоса пуск охлаждающей жидкости и регулирование потока осуществляются поворотом наконечника 7.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками 9.

Механизм зажима колонны (рис.

Механизм зажима колонны расположен в корпусе 11 редуктора механизма подъема рукава. Корпус 11 соединен с колонной 12. Стойка 20 соединена с цоколем (см. подраздел «Плита, цоколь, колонна»). Полый винт 3 в осевом направлении закреплен на стойке 20 гайкой 14 через упорные подшипники 15. Резьбовая часть винта 3 связана с биметаллической гайкой шестерней 7. Зубчатый венец этой детали выполнен из стали, резьбовая часть — из бронзы. Гайка-шестерня 7 установлена в корпусе 17 на конических роликоподшипниках 10. Регулировка натяга в подшипниках производится с помощью крышки 5, винтов 4 и отжимных винтов 16.

Регулировка натяга в подшипниках производится с помощью крышки 5, винтов 4 и отжимных винтов 16.

В зацеплении с зубчатым венцом гайки-шестерни 7 находятся рабочий плунжер 21 и вспомогательный плунжер 22. Весь механизм смонтирован в корпусе 17, который соединен с корпусом 11 винтами 8. Полый винт 3 вверху имеет зубчатый венец, который связан с внутренним зубчатым венцом фланца 2. Последний винтами 1 связан с крышкой 5, а через нее — с корпусом 17.

Таким образом, полый винт 3 не может провернуться относительно корпуса 17 во время работы механизма.

Рабочий плунжер 21 перемещается в цилиндре при подаче масла под давлением через отверстия в крышках 25 (см. разд. «Гидрооборудование станка»). На плунжере 21 нарезана зубчатая рейка, которая при перемещении плунжера вращает гайку-шестерню 7. При повороте гайки-шестерни в направлении по часовой стрелке происходит зажим колонны, поворот против часовой стрелки вызывает освобождение колонны.

При зажиме колонны в механизме происходят следующие перемещения: шестерня-гайка 7 поворачивается по часовой стрелке, поскольку винт 3 удерживается от поворота фланцем 2 и закреплен в осевом направлении: шестерня-гайка 7 стремится переместиться вниз по резьбе винта, при этом она увлекает за собой через корпус 17 и корпус 11 колонну 12.

Выше приведено описание устройства колонны, в котором отмечалось, что при перемещении колонны вниз связанное с пей конусное кольцо входит в конусное гнездо цоколя и надежно тормозит колонну. При срабатывании механизма зажима в обратную сторону (против часовой стрелки) шестерня-гайка 7 приподнимает колонну и освобождает конусное кольцо колонны.

Утечки масла, скапливающиеся в полости С, откачиваются вспомогательным плунжером 22 в гидробак, расположенный рядом в корпусе 11. Для того, чтобы плунжер 22 работал как откачивающий массе при повороте гайки-шестерни 7, в корпусе 17 смонтированы всасывающий клапан 24, связанный с полостью С, и нагнетательный клапан 23, установленный перед штуцером 26 трубки, идущей в гидробак.

Гайка-шестерня 7 имеет ограниченный угол поворота. Для того, чтобы отрегулировать исходное положение гайки-шестерни 7 относительно винта 3, а следовательно, отрегулировать величину вертикального перемещения колонны, необходимо вращать винт 3, отсоединив его от крышки 5 и корпуса 17.

Перед регулировкой откручивают винты 1 и вращают винт 3 за фланцем 2. По окончании регулировки фланец 2 приподнимают, поворачивают до положения, в котором крепежные отверстия в нем под винты 1 совпадают с соответствуютцими отверстиями в крышке 5, вводят в зацепление зубья фланца 2 с зубчатым венцом винта 3 и закрывают фланец 2 винтами 1.

Редуктор перемещения рукава (рис. 9)

На верхний торец колонны укрепляется редуктор привода механизма подъема. Редуктор приводится во вращение электродвигателем 1, установленным на крышке 2. Управление включением электродвигателя производится с пульта управления, расположенного на сверлильной головке. Направление вращения электродвигателя задается в зависимости от требуемого направления перемещения рукава (подъем либо опускание), а также изменяется в процессе выполнения цикла (см. разд. 1.3.9).

Вращение от электродвигателя через две понижающие передачи (шестерни 3, 4, 9 и 6) передается на винт 7.

На промежуточном валу находится специальная шариковая предохранительная муфта 4, защищающая детали механизма подъема и привод от поломки при перегрузках. Конструкция муфты обеспечивает ее срабатывание при подъеме и при опускании рукава.

Конструкция муфты обеспечивает ее срабатывание при подъеме и при опускании рукава.

В нижней части корпуса редуктора размещается масляный резервуар, в который окунается разбрызгиватель 8, закрепленный на валу. Разбрызгиватель обеспечивает смазку шестерни и подшипников при работе редуктора.

Рукав и его зажим на колонне и механизм подъема (рис. 10 и 11)

Рукав охватывает колонну и перемещается по ней в вертикальном направлении. По направляющим рукава в радиальном направлении перемещается сверлильная головка. Специальная шпонка, входящая в паз колонны, препятствует повороту рукава вокруг колонны. Во всех случаях, когда рукав не перемещается по колонне, он зажат на пей, что разгружает шпонку от усилий, возникающих при сверлении, и обеспечивает безопасность работы на станке.

Перемещение рукава по колонне производится при помощи механизма подъема. Механизм зажима рукава сблокирован с механизмом подъема таким образом, что освобождение рукава, его перемещение и зажим осуществляются автоматически в одном цикле от одной команды.

Основными элементами механизма подъема являются винт 27, приводимый во вращение редуктором (рис. 10), и грузовая гайка 26. Грузовая гайка имеет отъемный фланец 25, который на двух упорных подшипниках заперт во втулке 24 с помощью гайки 23. Наличие отъемного фланца, с которым гайка 26 связана торцовыми зубьями, позволяет частично компенсировать ошибки, связанные с перекосами винта относительно оси втулки 24.

В начале вращения винта 27 грузовая гайка 26 ничем не удерживается от проворота и начинает вращаться вместе с винтом. Вспомогательная гайка 30 в это время передвигается по винту, так как закрепленная на ней шпонка 29 входит в паз неподвижной втулки 24, чем удерживает гайку 30 от вращения.

Перемещаясь по винту, гайка 30 поворачивает рычаг 4, вал 2 и кулак 1, который освобождает ролик 20, в результате чего разгружаются болты 7. Расточенная часть рукава 19, прорезанная по всей длине, вследствие своей упругости разжимается до упора в головки болтов 8 и гайки 9. При этом рукав растормаживается относительно колонны.

В момент, когда рукав полностью освобождается от зажима, шпонка 29 своим выступом (верхним или нижним — — в зависимости от направления вращения винта, т. е. от направления перемещения рукава) подходит к выступу 28 грузовой гайки 26 и останавливает ее вращение. Так как гайка застопорена, а винт 27 вращается, начинается перемещение рукава.

После окончания перемещения винт 27 не останавливается, а автоматически реверсируется. При этом перемещение рукава немедленно прекращается, так как выступы шпонки 29 и гайки 26 отходят друг от друга, вследствие чего грузовая гайка 26 начинает вращаться вместе с винтом. Вспомогательная гайка 30 при этом перемещается по винту в обратном направлении, поворачивая рычаг 4, вал 2 и кулак 1. Под давлением выступа кулака 1 на ролик 20 рычаги 6 и 12 поворачиваются вокруг осей 13 и затягивают болты 7. Рукав с большой силой стягивается между головками болтов 8 и гайками на болтах 7, осуществляя жесткий зажим рукава на колонне.

Гайки на болтах 7 отрегулированы так, чтобы обеспечить необходимую жесткость зажима. В этом положении они заштифтованы. Величина зазора между рукавом и колонной, определяемая затяжкой гаек 9, должна иметь определенную величину для того, чтобы перемещение происходило плавно, без рывков и не вызывало перегрузку привода механизма подъема. Указания но регулировке зажима рукава см. в разделе «Регулирование станка».

В этом положении они заштифтованы. Величина зазора между рукавом и колонной, определяемая затяжкой гаек 9, должна иметь определенную величину для того, чтобы перемещение происходило плавно, без рывков и не вызывало перегрузку привода механизма подъема. Указания но регулировке зажима рукава см. в разделе «Регулирование станка».

Управление циклом обеспечивается двумя конечными выключателями 16, на которые воздействуют кулачки 17, насаженные на вал зажима 2. Более подробно действие конечных выключателей по обеспечению цикла отжим-перемещение — зажим рукава описано в разделе «Электрооборудование».

В крайних положениях рукава па колонне (верхнем либо нижнем) штанги 18 воздействуют на конечные выключатели 14, которые разрывают цепь питания электродвигателя редуктора.

Износ резьбы грузовой гайки 26 не приводит к падению рукава, так как при аварийном опускании рукава на несколько миллиметров кулак 1 поворачивается и своим дополнительным выступом автоматически зажимает рукав на колонне.

Смазка механизма подъема производится с помощью пресс-масленки, установленной в гайке 23. Ось ролика смазывается отдельной пресс-масленкой. Смазка колонны осуществляется с помощью плунжерного насоса 11, который подает масло в кольцевую трубку, расположенную под уплотнением в верхней части бочки рукава. Насос подает порцию масла в трубку при повороте кулака 1, который регулировочным винтом 10 нажимает на плунжер насоса. Несколько выше располагается пластмассовый резервуар 5 для масла.

Во избежание попадания частиц грязи между трущимися частями рукава и колонны на бочке рукава сверху и снизу укреплены сальниковые уплотнения 15.

Сверлильная головка, ее перемещение и зажим

Сверлильная головка размещена на направляющих рукава, по которым легко перемещается в радиальном направлении. Легкое перемещение сверлильной головки обеспечивается применением комбинированных направляющих качения — скольжения. В отжатом положении между нижними направляющими скольжения головки и рукава имеется зазор 0,03—0,05 мм, а по верхней направляющей рукава сверлильная головка перекатывается на двух роликах. Трение между боковыми направляющими не затрудняет перемещения, так как центр тяжести головки располагается примерно в плоскости этих направляющих.

Трение между боковыми направляющими не затрудняет перемещения, так как центр тяжести головки располагается примерно в плоскости этих направляющих.

Ролики 1 и 4 установлены с помощью шарикоподшипников 10 на эксцентриковых осях 9. Поворотом эксцентриковых осей 9 регулируется зазор между нижними направляющими скольжения. Этот зазор должен быть одинаковым с обеих сторон головки, так как в противном случае при зажиме головки ось шпинделя будет смещаться (в продольной плоскости станка). Регулировка осуществляется поворотом червяка 12.

Регулировка зазора между боковыми направляющими осуществляется поворотом эксцентриковых осей 13, которые по окончании регулировки необходимо застопорить винтом 11.

При зажиме сверлильная головка поднимается вверх до выборки люфта между нижними направляющими рукава и головки. Зажим осуществляется с помошью эксцентрикового механизма. При повороте вала 2 поворачивается соединенная с ним шпонкой 14 эксцентриковая втулка 6, вращающаяся в эксцентриковой втулке 5 на иголках. При повороте вала 2 благодаря эксцентриситету втулки 6 нажимной элемент 15 через пяту 16 упирается в верхнюю направляющую рукава, заставляя головку приподниматься вверх.

При повороте вала 2 благодаря эксцентриситету втулки 6 нажимной элемент 15 через пяту 16 упирается в верхнюю направляющую рукава, заставляя головку приподниматься вверх.

Гидро и пневмо контуры

Гидравлическая схема станка (рис. 27) обеспечивает преселективное управление скоростями и подачами шпинделя, управление фрикционными муфтами, а также зажим и отжим подвижных частей станка.

Р и с. 27. Гидроконструктивная схема радиально-сверлильного станка модели 2Н55 (2Н53):

1, 19 — гидронасосы; 2, 3, 18 — предохранительные клапаны; 4, 5, 6, 17 — распределители; 7, 9 — фрикционные муфты; 8 — плунжер тормоза; 10, 11 — поршни; 12 — крановый распределитель; 13 — шестерня; 14 — золотник; 15 — гидропреселектр; 16 — плунжер-рейка; 20, 21 — рукоятки; а, б, в — каналы

На колонне расположена отдельная гидростанция, обеспечивающая зажим и отжим колонны. Она состоит из насоса 19, предохранительного клапана 18 с переливным золотником распределителя 17. Клапан 18 настраивается на давление 2,5 МПа.

Гидравлическая система сверлильной головки питается от насоса. Система настраивается на два рабочих давления с помощью предохранительных клапанов 2 (1,5 МПа) и 3 (0,8 МПа).

Распределители 5 и 6 обеспечивают гидравлическое преселективное управление. В изображенном на рис. 27 положении электромагниты распределителей 5 и 6 обесточены. При этом предохранительный клапан 3 соединен со сливом через распределитель 5, и поворот кранов-избирателей гидропреселектора 15 не вызывает немедленного действия, а лишь подготавливает путь потоку масла. Фрикционные муфты находятся в среднем положении. Это обеспечивается подачей давления (0,8 МПа) через крановый распределитель 12 одновременно в верхнюю и нижнюю полости цилиндра муфты по каналам а и в. Поршень 10 поднят вверх, а поршень 11 давлением масла прижат к поршню 10. При этом масло поступает также под плунжер 8 тормоза, обеспечивая быструю остановку шпинделя при переводе муфты в нейтральное положение. Рукоятка 20 при этом находится в фиксирующем пазу.

Перед выводом рукоятки из фиксирующего паза электромагнит распределителя 5 должен быть включен. Шестерня 13, насаженная на ось, при выводе рукоятки из паза нажимает на золотник 14 и, минуя полость поршня 10, масло под давлением поступает в гидропреселектор 15, что ведет к переключению зубчатых блоков. Одновременно масло под давлением поступает в предохранительный клапан 3. Клапан 3 запирается и давление в системе определяется давлением настройки предохранительного клапана 2 (1,5 МПа).

Распределитель 6 обеспечивает включение именно той муфты (верхней или нижней), которая требуется для осуществления набранной скорости шпинделя, ибо часть скоростей достигается включением верхней муфты 9, а другая часть — включением нижней муфты 7 (при одновременном реверсировании электродвигателя привода шпинделя). Положение электромагнита распределителя 6 задается специальным электрическим контактором при выборе чисел оборотов.

Часто при включении муфты нет необходимости в переключении шестерен, поэтому в схему введена электрическая блокировка, обеспечивающая срабатывание распределителя 5 лишь в том случае, если производится выбор скоростей и подач. Реверсирование вращения шпинделя в процессе работы осуществляется поворотом рукоятки 20. При этом поворачивается крановый распределитель 12 и в каналах а и б изменяется направление потока масла, поршень 11 перемещается в противоположном направлении, вводя в работу другую муфту.

Реверсирование вращения шпинделя в процессе работы осуществляется поворотом рукоятки 20. При этом поворачивается крановый распределитель 12 и в каналах а и б изменяется направление потока масла, поршень 11 перемещается в противоположном направлении, вводя в работу другую муфту.

Дополнительно линия г соединена с клапаном 3, который регулирует и поддерживает давление в системе постоянно, кроме периода работы преселектора 15 и переключения зубчатых блоков, когда клапан 3 закрыт давлением масла, подаваемого по линии распределителя 5.

Одновременно с подачей масла в гидропреселектор 15 и переключением зубчатых блоков необходимо понизить величину крутящего момента, передаваемого фрикционной муфтой, для предохранения зубьев шестерен от поломки во время переключения. С этой целью при повороте рукоятки 20 и переводе кранового распределителя 12 в одно из крайних положений включается электромагнит распределителя 5. При этом канал в соединяется со сливной линией, обеспечивая отсутствие давления под поршнем 10 и плунжером 8 тормоза, а каналы а и б оказываются под давлением. Вследствие разницы площадей поршневой и штоковой полостей поршень 11 идет вверх, обеспечивая сжатие дисков верхней муфты с небольшой силой, определяемой площадью штока. Такое слабое сжатие дисков позволяет получить медленное вращение привода в период переключения зубчатых блоков.

Вследствие разницы площадей поршневой и штоковой полостей поршень 11 идет вверх, обеспечивая сжатие дисков верхней муфты с небольшой силой, определяемой площадью штока. Такое слабое сжатие дисков позволяет получить медленное вращение привода в период переключения зубчатых блоков.

При срабатывании реле времени электромагнит распределителя 5 обесточивается, его золотник занимает верхнее положение, гидропреселектор 15 соединяется со сливом, т. е. готов к набору следующей скорости и подачи. При этом в зависимости от положения золотника распределителя 6 один из трубопроводов соединяется со сливом, обеспечивая полный поджим фрикционной муфты (верхней или нижней в зависимости от набранной скорости и положения рукоятки 20).

Часто в процессе обслуживания станка требуется отключить шпиндель от коробки скоростей без нарушения настроенных режимов обработки. Для этого служит рукоятка 21, которая при движении вниз вместе с шестерней 13 управляет золотником 14, через проточки которого масло из полости под поршнем 10 поступает в цилиндры отключения шпиндельного блока.

Управление цилиндром зажима сверлильной головки осуществляется распределителем 4. При обесточенном электромагните золотник распределителя 4 находится в верхнем положении и обеспечивает поступление масла в полость зажима.

Возможные неисправности в гидроприводе станка 2Н55

Перед отысканием неисправностей надо проверить и отрегулировать давление в системе:

- а) давление в гидроприводе зажима колонны должно быть равным 2,5 МПа;

- б) давление в гидроприводе сверлильной головки регулируют давлением настройки клапанов 10 (0,8 МПа) и 9 (1,5 МПа), предварительно включив распределитель 2.

| Причина неисправности | Способ устранения |

| Отсутствует давление в линии насоса зажима колонны | |

| Неисправен предохранительный клапан (поз. 18 на рис. 27) | Устранить неисправности предохранительного клапана |

| Неисправен насос (поз. 19 на рис. 27) | Заменить насос |

| Отсутствует давление в гидросистеме сверлильной головки | |

| Неисправен предохранительный клапан 9 или 10 | Устранить неисправности предохранительного клапана |

Неисправен насос (поз. 1 на рис. 27) 1 на рис. 27) | Заменить насос |

| Нет зажима или отжима колонны | |

| Застрял золотник распределителя (поз. 17 на рис. 27), ослабла или сломалась его пружина | Промыть, притереть золотник, заменить пружину |

| Заклинило плунжер-рейку 8 | Разобрать узел, промыть |

| Нет зажима или отжима сверлильной головки | |

| Застрял золотник распределителя 3, ослабла или сломалась его пружинка | Промыть, притереть золотник, заменить пружину |

| Заклинило поршень 7 | Разобрать узел, промыть |

| Не переключаются скорость и подача | |

| Застрял золотник распределителя 2, ослабла или сломалась его пружина | Промыть, притереть золотник, заме нить пружину |

| Заклиниваются плунжеры гидропреселектора (поз. 15 на рис. 27) | Разобрать гидропреселектор, промыть, притереть плунжеры |

| Не переключается муфта сцепления | |

| Застрял золотник распределителя 1, сломалась его пружина | Промыть, притереть золотник, заменить пружину |

| Заклиниваются поршни 4, 5 | Разобрать узел, промыть, при необходимости притереть поршни |

| Не работает тормоз шпинделя | |

| Застрял плунжер 6 тормоза | Промыть, при необходимости притереть плунжер |

«Неисправности гидроприводов станков» Ю. А.Смирнов_В.С.Волков

А.Смирнов_В.С.Волков

vebcait.ru

Технические характеристики сверлильного станка 2М55

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

| Основные параметры станка | |||||

| Класс точности станка | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой резьбы в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450…1500 | 450…1500 | 400…1600 | 375…1600 | 375…1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 470…1500 | 470…1500 | 450…1600 | 450…1600 | 450…1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого вращения шпинделя, об/мин | 30. .1700 .1700 | 30…1900 | 20…2000 | 20…2000 | 18…2000 |

| Количество скоростей шпинделя прямого вращения | 19 | 19 | 21 | 21 | 24 |

| Частота обратного вращения шпинделя, об/мин | 34..1700 | 37,4…1900 | |||

| Количество скоростей шпинделя обратного вращения | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05…2,2 | 0,056…2,5 | 0,056…2,5 | 0,045…5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | 1,0…5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачи, кН | 20 | 20 | 20 | 20 | |

| Зажим вращения колонны | Гидро | Гидро | Гидро | Гидро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гидр | Гидр | Гидр | Гидр | |

Электрооборудование. Привод Привод | |||||

| Количество электродвигателей на станке | 5 | 7 | 6 | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Электродвигатель привода перемещения рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода гидрозажима колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | — | — | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт (об/мин) | — | — | 0,15 | 0,15 | 0,15 |

| Электродвигатель набора подач, кВт | — | — | 0,15 | 0,15 | 0,15 |

| Электродвигатель привода ускоренного перемещения шпинделя, кВт | — | — | — | 0,55 | |

| Суммарная мощность установленных электродвигателей, кВт | 8,9 | ||||

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса станка, кг | 4300 | 4100 | 4100 | 4700 | 4700 |

Электрооборудование

На станке 2М55 электрическая схема отображает управление рабочими органами. Электрическая принципиальная схема представлена на рисунке.

Электрическая принципиальная схема представлена на рисунке.

Электрическая схема станка 2М55

- Безопасность работы на станке обеспечивают блокировки.

- Если командоаппарат находится во включенном состоянии, то питание на двигатель подаваться не будет до тех пор, пока рукоятку управления не установят в нейтральное положение.

- Переключение скоростей невозможно во время работы гидропреселектора. Сигнал не подается на катушку золотника.

- Ограничение перемещений рукава по колонне осуществляется двумя конечными выключателями.

Подавая питание в электрическую цепь, включаются главный двигатель и двигатель гидростанции, и станок переходит в режим наладки.

2М55 станок технические характеристики

Главная » Станок » 2М55 станок технические характеристики

2М55 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2м55 предназначены для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства

Наибольший условный диаметр сверления в стали средней твердости, мм 50 Вылет шпинделя, наибольший / наименьший, мм 1600 / 375 Расстояние от торца шпинделя до плиты, наибольшее / наименьшее, мм 1600 / 450 Количество ступеней скоростей шпинделя 21 Пределы скоростей шпинделя, об/мин 20-2000 Количество ступеней механ. подач шпинделя 12 Пределы подач шпинделя, мм/об 0,056-2,5 Наибольшее вертикальное перемещение рукава по колонне, мм 680 Наибольшее осевое перемещение шпинделя, мм 350 Конус шпинделя Морзе 5 Наибольший вес инструмента, управляемый противовесом при наибольшей допускаемой затяжке, кг 30 Количество скоростей вращения шпинделя 19 Наибольший крутящий момент на шпинделе, кгс`см 7100 Пределы чисел оборотов в минуту 30 — 1700 Мощность электродвигателя привода шпинделя, кВт 4,5 Мощность электродвигателя перемещения рукава, кВт 1,7 Габариты станка, мм 2665 х 1020 х 3430 Вес станка, кг 4700

подач шпинделя 12 Пределы подач шпинделя, мм/об 0,056-2,5 Наибольшее вертикальное перемещение рукава по колонне, мм 680 Наибольшее осевое перемещение шпинделя, мм 350 Конус шпинделя Морзе 5 Наибольший вес инструмента, управляемый противовесом при наибольшей допускаемой затяжке, кг 30 Количество скоростей вращения шпинделя 19 Наибольший крутящий момент на шпинделе, кгс`см 7100 Пределы чисел оборотов в минуту 30 — 1700 Мощность электродвигателя привода шпинделя, кВт 4,5 Мощность электродвигателя перемещения рукава, кВт 1,7 Габариты станка, мм 2665 х 1020 х 3430 Вес станка, кг 4700

Купить этот станок без посредников:

mashinform.ru

Станок 2М55 радиально-сверлильного типа: ключевые технические характеристики и особенности

Перемещать по столу для обработки габаритные и тяжелые детали крайне неудобно, да и занимать такая работа будет немало времени. Поэтому, если есть необходимость сделать большое количество отверстий в подобных деталях, лучше всего использовать радиально-сверлильные станки. Их особенность состоит в том, что во время работы деталь остается на месте, а шпиндель со сверлом двигаются относительно нее, и устанавливаются в том или ином положении.

Их особенность состоит в том, что во время работы деталь остается на месте, а шпиндель со сверлом двигаются относительно нее, и устанавливаются в том или ином положении.

Сегодня мы подробно расскажем о станках радиально-сверлильного типа 2м55, вы узнаете о сферах их применения, конструкции и технических характеристиках.

Сведения о радиально-сверлильных станках 2м55

Радиально-сверлильные станки данного типа широко используются для личных нужд или мелкосерийного производства, а часть моделей – и для крупносерийного производства. С помощью сверлильных приборов этой модификации можно выполнять работы следующих типов:

- сверлить;

- рассверливать;

- зенкеровать;

- развертывать отверстия;

- делать нарезку резьбы с помощью метчика;

- подрезать торцы и многое другое.

Ключевые формообразующие движения станка при сверлильных операциях такие:

- V – ключевое вращательное движение;

- S – движение, подающее пиноли шпинделя.

Движения производятся с помощью кинематических цепей, которые обладают собственными органами настройки для установки нужной скорости вращения станка и осуществляют его подачу.

Вспомогательные движения станка следующие:

- поворот траверсы и крепление на колонке;

- вертикальное движение и крепление траверсы на требуемой высоте;

- передвижение и крепление на траверсе шпиндельной головки;

- переключение скорости и подачи шпинделя.

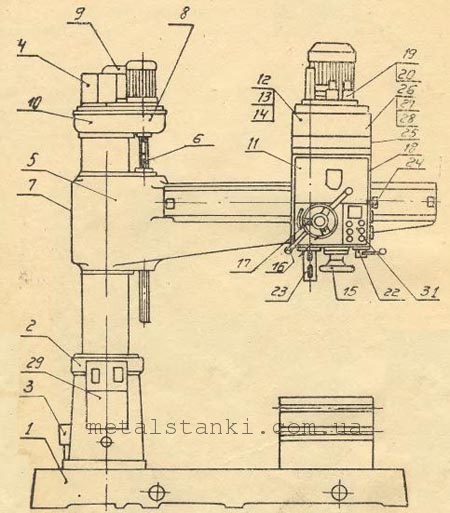

Главные узлы радиально-сверлильного станка – это:

- колонна;

- траверса;

- плита фундаментная;

- механизм движения и зажима рукава на колонне;

- механизм, передвигающий и зажимающий шпиндельную головку на рукаве;

- сама шпиндельная головка.

Ключевые параметры инструмента – это:

- максимальный диаметр сверления отверстия по металлу;

- вылет;

- наибольший шпиндельный ход.

Сферы применения и преимущества

Станок радиально-сверлильного типа 2М55 является модификацией станка 2Н55.![]() Помимо основных выполняемых функций, он используется с целью выполнения разных операций во время обработки корпусных элементов в механических цехах независимо от уровня производства, также такие станки широко распространены в сборочных цехах при тяжелом транспортном машиностроении. Если станок оснащен специальными инструментами и приспособления, он может быть применен для высокопроизводительной обработки габаритных деталей крупносерийного производства.

Помимо основных выполняемых функций, он используется с целью выполнения разных операций во время обработки корпусных элементов в механических цехах независимо от уровня производства, также такие станки широко распространены в сборочных цехах при тяжелом транспортном машиностроении. Если станок оснащен специальными инструментами и приспособления, он может быть применен для высокопроизводительной обработки габаритных деталей крупносерийного производства.

Компоновка станочной части станка состоит из двух колон, а это дает возможность создания жесткой конструкции узла, что не допускает смещать ось шпинделя, когда зажимается колонна. Специальный зажим центрального типа формирует тормозной момент, который способствует производительному сверлению.

А чтобы повернуть колонну нужно минимум усилий при минимальном радиусе работы, что также обеспечивает высокую рабочую производительность и не позволяет мастеру сильно перетрудиться. Большой диапазон чисел шпиндельных оборотов и подач также гарантирует высокую производительность независимо от сочетания материалов обработки, размеров инструментов и прочих параметров.

Специальное электрогидравлическое дистанционное устройство поможет сменять режимы работы, предварительно их набирая. Также радиально-сверлильный инструмент оснащен механизмом автоматического выключения, когда достигается требуемая глубина сверления.

Шпиндель уравновешивается посредством специального противовеса, который удобно регулируется, даже если меняется масса инструмента.

По сравнению с более старыми модификациями, радиально-сверлильный станок 2м55 обладает рядом таких преимуществ:

- зажим колонны ужесточен посредством развитого конуса, это позволяет применять более высокие режимы резания;

- увеличено рабочее пространство за счет прибавления ходов головки по рукаву и рукава по колонне;

- способность достигать заданной точности и точность вне плиты благодаря развитым направляющим рукава и двухколонному строению;

- время переустановки рукава по высоте сокращено за счет увеличения скорости его движения и быстрой работе зажима;

- повышение ремонтопригодности станка посредством внедрения новой конструкции направляющих;

- улучшение внешнего вида и условий эксплуатации станка посредством отсутствия на верхнем торце деталей, нуждающихся в обслуживании.

Элементы конструкции станка 2М55

Конструкция станка радиально-сверлильного типа включает в себя такие детали:

- цоколь;

- систему охлаждения;

- плиту;

- рукав;

- токосъемник;

- подъемный механизм;

- зажимный механизм;

- гидростанцию;

- редуктор;

- сверлильную головку;

- зажим;

- фракционную муфту;

- червячный вал;

- коробки подач и скоростей;

- механизм подач;

- зажим головки;

- ручное ее перемещение;

- панель гидравлическую;

- гидропреселектор и его привод;

- бабку шпиндельную;

- насос;

- противовес;

- смазочную систему;

- цилиндр;

- электрическое оборудование для рукава, колонны и головки.

А органы управления данного станка следующие:

- выключатели вводные и для насоса охлаждения;

- подвод ускоренный для шпиндельной бабки и включения подачи;

- включение упора, настраивающего нужную сверлильную глубину;

- блокировка механизма подачи для нарезания резьбы;

- отжимы для головки и колонны;

- зажим для колонны и головки;

- соединение механизма подачи с лимбом;

- настройка лимба на нужную глубину сверления;

- нагрузочный указатель;

- рукоять для натяжки противовесных пружин;

- лампа сигнальная;

- управление рукавным подъемом;

- отключение бабки от коробки скоростей;

- рукояти для предварительного набора скоростей и подач;

- пуск главного двигателя;

- выключатель для освещения и другие органы.

Технические характеристики станка

Как уже упоминалось ранее, станок марки 2М55 имеет большое количество разных функций. В основном такая его универсальность стала возможной за счет следующих технических характеристик:

- максимальный условный диаметр обработки материала средней твердости равен 50 мм;

- максимальный показатель вылета шпинделя – 1600 мм;

- аналогичный минимальный показатель – 375 мм;

- минимальное расстояние от торца шпинделя до торца – 450 мм;

- максимальное расстояние между ними 1600 мм;

- 21 ступень скорости шпинделя;

- параметры пределов скоростей шпинделя составляют от 20 до 2 тысяч оборотов в минуту;

- 12 ступенек механических шпиндельных подач;

- пределы подачи шпинделя колеблются от 0,056 до 2,5 мм/об;

- максимальное вертикальное движение рукава по колонне составляет 680 мм;

- максимальное перемещение шпинделя по оси имеет показатель 350 мм;

- конус шпинделя Морзе 5;

- максимальный вес станка при управлении противовесом с условием максимально допустимой затяжки – 3 кг;

- 19 скоростей вращения шпинделя;

- максимальный шпиндельный крутящий момент – 7100 кгс`см;

- пределы количества оборотов в минуту варьируются от 30 до 1700;

- показатель мощности электродвигателя привода шпинделя составляет 4,5 кВт;

- мощность двигателя движения рукава равна 1,7 кВт;

- параметры инструмента 2665 на 1020 на 3430 мм;

- конструкция весит 4700 кг.

Благодаря тому, что вам теперь известны все перечисленные характеристики и параметры радиально-сверлильного станка 2М55, вы сможете понять, для каких именно целей вам стоит покупать этот инструмент.

- Автор: Фёдор Ильич Артёмов

- Распечатать

stanok.guru

Технические характеристики радиально сверлильного станка 2м55

Масштабы производства в современное время серьезно увеличились, и не в последнюю очередь за счет массового использования рабочих станков.

Станки применяют для выполнения самых разнообразных работ. Начиная от обычного фрезерования или сверления, и заканчивая обработкой сложнейших деталей в несколько приемов. К счастью, их технические характеристики это позволяют.

Радиально-сверлильный станок 2М55

Мы же сейчас рассмотрим схему действия и технические характеристики станка 2М55, одного из лучших радиально-сверлильных инструментов агрегатов, чья эффективность проверена временем.

Общая информация

Радиально-сверлильный станок 2М55 начали производить на Одесском станкостроительном заводе. Массовый его выпуск был налажен во второй половине двадцатого века. С того времени технические характеристики и базовая эл. схема станка немного изменилась, но принципы, по которым он работает, остались полностью прежними.

Мы не зря акцентируем внимание на том, что станок модели 2М55 относится к радиально-сверлильному типу. Этот момент оказывает огромное влияние на способ его работы. Да и эл. схема тоже серьезно изменяется в зависимости от конструкции станка. Достаточно всего лишь взглянуть в его паспорт, чтобы в этом убедиться.

Дело в том, что стандартные модели станков являются практически неподвижными. То есть шпиндель на них находится в зафиксированном состоянии. Конечно, их можно с успехом использовать для:

- сверления;

- расточки;

- зенкерования;

- нарезания резьбы и т.д.

Эл. схема и даже базовые технические характеристики агрегата это позволяют. Но есть в стандартных станках и свои минусы. Они заключаются в довольно стесненных движениях шпинделя.

Но есть в стандартных станках и свои минусы. Они заключаются в довольно стесненных движениях шпинделя.

Фундаментная плита выполняет функцию основания агрегата 2m55

То есть сверлить с его помощью можно без проблем, но если обрабатывать нужно тяжелую прочную заготовку с множеством необходимых рабочих областей, то тут уже начинаются неприятности.

Вам придется постоянно перемещать деталь в тисках, смещать ее относительно неподвижного шпинделя, что крайне сложно и неудобно. В первую очередь такое неудобство связано с простой потерей времени.

Ведь большие детали сами по себе имеют тяжелый вес. Для их новой фиксации необходимо разжимать тиски, снимать их крепление со стола (а схема их крепления чаще всего основывается на туго затянутых болтах) а затем еще и заново монтировать в новом положении.

Как видите, количество действий, что затрачиваются на простейший алгоритм работы довольно велико. Совсем другая ситуация происходит, когда используют радиально-сверлильный станок, в частности модель 2М55, 2М55Ф2 и т. д. к меню ↑

д. к меню ↑

Преимущества

Радиально-сверлильный станок имеет множество преимуществ. Они касаются как технических характеристик, так и множества других параметров. Для того чтобы убедиться в этом, достаточно просто взглянуть на паспорт изделия.

Паспорт укажет вам все необходимые данные, вплоть до марки металла, что использовалась при создании того или иного элемента. Также в паспорт внесена базовая эл. схема станка и ее структура.

Сам по себе радиально-сверлильный станок 2М55 от других отличается возможностью перемещения головки шпинделя сразу в нескольких направлениях.

Электрический блок станка 2М55

В первую очередь шпиндель можно перемещать, за счет движения по рейке. На рейке он смонтирован в отдельном корпусе, вместе с двигателем и всем необходимым оборудованием.

Сама рейка крепится к колонне, как ее называют рабочие. Колонна – это основная рама крепления для станка и его двигателей, а также основной механизм для манипуляций. Колонна может как поднимать рейку из одного уровня на другой, так и вращать ее по горизонтали.

В результате мы имеем крайне функциональный, и в то же время мощный механизм, чья эл. схема позволяет использовать его для самого разнообразного рабочего применения.

Шпиндель можно настроить углом поворота, высотой подъема и конкретной координатой на раме. Также можно настроить скорость его вращения, силу и даже направление вращения.

При этом станок 2М55 и его последующие модели 2М55Ф2 оборудован крайне удобным и широким столом или подставкой.

Модель станка 2М55 образца 1976 года

Этот стол имеет внушительную площадь, что дает рабочему определенное поле для маневра. Сочетая хорошую подвижность шпинделя радиально-сверлильного станка и крупную площадь стола, опытные мастера умудряются повысить скорость обработки сложных деталей в несколько раз. к меню ↑

Особенности станка 2М55Ф2

Станок 2М55Ф2 немного отличается от своей базовой модели. Описывать все его тонкости и нюансы мы не будем, отметим только самые главные.

А главные отличия лежат на поверхности, и увидеть их можно, даже не заглядывая в паспорт изделия. Принципиальная разница между станками 2М55 и 2М55Ф2 заключается в наличии во второй модели ЧПУ.

Принципиальная разница между станками 2М55 и 2М55Ф2 заключается в наличии во второй модели ЧПУ.

ЧПУ – это модуль числового программного обеспечения. Модулями ЧПУ оборудуют множество современных станков, так как это позволяет еще сильнее улучшить производительность на конечном этапе.

Современная разновидность станка 2М55

Эл. схема станка 2М55Ф2 тоже имеет отличия, но основные нюансы опять-таки касаются наличия программного модуля.

ЧПУ на станке 2М55Ф2 позволяет существенно сократить присутствие человека и затрату его усилий на обработку детали. Ведь от него теперь требуется только настроить устройство, задать ему правильные координаты и наблюдать за работой.

Машина сама переместит шпиндель в нужное место и начнет обработку.

Проблема ЧПУ только в их дороговизне и необходимости использования в нагрузку точных измерительных приборов, координатных столов и т.д.

к меню ↑

Конструкция и принцип действия

Обратимся к конструкции станка 2М55. На самом деле разобрать ее будет достаточно легко, ведь станок хоть и имеет довольно сложную электрическую схему, но сам состоит из нескольких основных блоков с деталями.

На самом деле разобрать ее будет достаточно легко, ведь станок хоть и имеет довольно сложную электрическую схему, но сам состоит из нескольких основных блоков с деталями.

В первую очередь используется станина. Хотя в нашем случае ее и станиной то назвать сложно, слишком уж она тяжелая. Это скорее фундамент станка, его основная опора и противовес. На станине можно размещать координатные столы, тиски и другое необходимое оборудование.

К станине крепится основная поддерживающая рама, в которой также оборудована колонна. Колонна является мощным подъемно-поворотным изделием. Внутри нее работает гидравлический агрегат высокой мощности.

Коробка управления вращением шпинделя на станке 2М55

К колонне крепится продольная рама. Это мощная стальная балка с установленными на ней рейками. Внутри балка частично полая, и там размещаются все провода.

На рейках стоит второй важный блок – шпиндель с движком. Это крупная металлическая коробка, которая по сути является сердцем станка. Именно в ней находится движок, коробка передач, шпиндель, все основные регуляторы и т.д. Эта коробка составляет противовес колонне, дополнительно стабилизируя конструкцию. к меню ↑

Именно в ней находится движок, коробка передач, шпиндель, все основные регуляторы и т.д. Эта коробка составляет противовес колонне, дополнительно стабилизируя конструкцию. к меню ↑

Характеристики оборудования

Теперь нам осталось только рассмотреть характеристики изделия 2М55. Для этого достаточно взглянуть в его паспорт.

Параметров станка есть великое множество, поэтому мы здесь отметим только самые важные.

Основные характеристики:

- максимальный диаметр сверления – 50 мм;

- класс точности – Н;

- поворот вокруг колонны осуществляется на 360 градусов;

- максимальное передвижение по раме коробки со шпинделем – 1250 мм;

- максимальный подъем рамы – 750 мм;

- средняя мощность во время работы 8 кВт;

- максимальная рабочая скорость вращения шпинделя – 2000 оборотов в минуту;

- количество скоростей – 21;

- вес агрегата – 4700 кг.

Как видите, станок это крайне мощный, но и очень габаритный. Это удобный и производительный образец радиально-сверлильного станка промышленного типа. к меню ↑

к меню ↑

Использование станка 2М55 (видео)

Главная страница » Сверлильные

ostanke.ru

Станок радиально сверлильный 2М55

Описание станка

На радиально сверлильном станке 2М55 можно выполнять следующие операции: рассверливание и растачивание отверстий, нарезание резьбы, обычное сверление, подрезку, а так же много других аналогичных операций по обработке заготовок.

Станок 2М55 в своей конструкции имеет двухколонную основу станочной части, это позволяет создать прочную устойчивую конструкцию узла, использование которой не допускает смещение оси шпинделя в случае зажима одной колонны. Дополнительный зажимающий элемент колонны создает тормозящий эффект, обеспечивающий высокоточное сверление отверстий.

Да разворота колонны необходимо прилагать небольшие усилия на меньшем радиусе сверления, это позволяет снизить утомляемость рабочего-оператора, а так же повысить производительность операций, выполняемых на 2М55.

Большой диапазон чисел оборотов и подач шпинделя станка 2М55 позволяет выполнять высокоточную работу при использовании любых инструментов, на любой заготовке и с любыми размерами.

Преселективная гидравлическая дистанционная система, установленная на станке, заметно облегчает выполнение сразу нескольких операций, за счет неё можно менять режимы, предварительно набрав их. Так же станок оснащен специальными механизмами автоматического выключения, в случае завершения процесса сверления, с достижением нужной глубины.

Шпиндель станка сверлильного 2М55 уравновешивается за счет дополнительных противовесов, их регулировка может осуществляется с рабочего места оператора.

Станок был снят с производства.

__________________________

Скачать паспорт на станок радиально сверлильный 2М55

Инструкция, техническое описание, паспорт 1980 год

__________________________

Технические характеристики радиально сверлильного станка 2М55

| Характеристика | Значение |

| Максимальный диаметр сверления в стали твердости 45, мм | 50 |

Вылет шпинделя (расстояние от оси шпинделя до образующей колонны), мм. | 450 — 1500 |

| Расстояние от нижнего торца шпинделя до плиты, мм. | 470 — 1500 |

| Максимальное перемещение рукава по колонне по вертикали, | 680 |

| Максимальное перемещение шпинделя по оси, мм. | 350 |

| Конус шпинделя | Морзе 5 |

| Самый большой вес инструмента, которым возможно управлять при помощи противовеса, кг. | 30 |

| Кол-во скоростей вращения шпинделя | 19 |

| Пределы чисел оборотов в минуту | 30 — 1700 |

| Мощность эл. двигателя привода шпинделя, кВт. | 4,5 |

| Мощность эл. двигателя движения рукава, кВт. | 1,7 |

| Габаритные размеры, мм. | 2625 х 968 х 3265 |

| Масса, кг. | 4100 |

ostankah.ru

Радиально-сверлильный станок 2М55, 2А554, 2М57, 2А55, 2Н55, 2А576 и их аналоги.

Запчасти к металлорежущему оборудованию

Запчасти к металлорежущему оборудованию

Изготовление и поставка запасных частей к металлорежущему оборудованию

Главная»Запчасти к металлорежущему оборудованию»Радиально-сверлильный станок 2М55, 2А554, 2М57, 2А55, 2Н55, 2А576 и их аналоги.

| Фото | Название | Маркировка | |

|---|---|---|---|

| Диски фрикционные | 2М55, 2А554 | Заказать | |

| Диски фрикционные | 2Н55 | Заказать | |

| Диски фрикционные | 2М57, 2А576 | Заказать | |

| Диски фрикционные | 2А55 | Заказать | |

| Муфта фрикционная | 2М55. 50.15.000 50.15.000 | Заказать | |

| Муфта фрикционная | 2Н55 | Заказать | |

| Муфта фрикционная | 2576.81.15.000 | Заказать | |

| Гидропресселектор | 2М55.50.45.000 | Заказать | |

| Гидропресселектор | 2А554.50.45.000 | Заказать | |

| Гидропресселектор | 2А576. 81.46.000 81.46.000 | Заказать | |

| Гидропресселектор | 2Н55 | Заказать | |

| Привод гидропресселектора | 2М55.50.46.000 | Заказать | |

| Гайка биметаллическая | 2М55.00.22.010СБ | Заказать | |

| Гайка биметаллическая | 2А55 | Заказать | |

| Тормозное кольцо | 2М55. 50.15.050СБ 50.15.050СБ | Заказать | |

| Тормозное кольцо | 2М57.75.48.013 | Заказать | |

| Колесо червячное | 2М55.50.27.015 | Заказать | |

| Колесо червячное | 2А55 | Заказать | |

| Колесо червячное | 2А554.50.26.82 | Заказать | |

| Шпиндель | 2А554. 50.55.000 50.55.000 | Заказать | |

| Шпиндель | 2М55.50.55.000 | Заказать | |

| Шпиндель | 2576.81.55.000СБ | Заказать | |

| Червяк | 2М55.50.25.031 | Заказать | |

| Коробка скоростей | 2М55.50.16.000 | Заказать | |

| Коробка подач | 2М55. 50.17.000 50.17.000 | Заказать | |

| Головка сверлильная | 2М55.50.00.000 | Заказать | |

| Головка сверлильная | 2576.81.00.000 | Заказать | |

| Головка сверлильная | 2М57.7535.000 | Заказать | |

| Главный целиндр управления фрикционной муфтой | 2М55. 50.66.000 50.66.000 | Заказать | |

| Камень | 2М55.00.22.081 | Заказать | |

| Пластина внутренняя | 2М55.50.15.061 | Заказать | |

| Пластина внутренняя | 2М55.50.15.062 | Заказать | |

| Пластина наружная | 2М55.50.15.064 | Заказать | |

| Камень | 2А55 | Заказать | |

| Кольцо | 2М55. 50.15.001 50.15.001 | Заказать | |

| Колесо тормозное | 2М55.50.15.050СБ | Заказать | |

| Рычаг тормоза | 2А55 | Заказать | |

| Корпус насоса | 2А55 | Заказать | |

| Шестерня приводная | 2А55 | Заказать | |

| Шестерня насоса | 2А55 | Заказать |

Радиально-сверлильный станок STANKO 2M55 Станки б/у

- Описание

- Характеристики

- Об этом продавце

Пр-во Станко (Россия)

Год выпуска 1981

Сверление стали средней твердости, мм 50

Начало шпинделя (расстояние от оси шпинделя до формующей колонны), мм 375. ..1600

..1600

Расстояние от нижний торец шпинделя до плиты, мм 470…1500

Вертикальное перемещение втулки на колонне, мм 680

Осевое перемещение шпинделя, мм 350

Конус шпинделя, Морзе 5

Масса инструмент, управляемый противовесом, при наибольшей допустимой затяжке, кг 30

Количество скоростей вращения шпинделя: 19

Пределы числа оборотов в минуту: 30…1700

Мощность электродвигателя привода шпинделя, кВт 4,5

Мощность электродвигателя перемещения стрелы, кВт 1,7

Габаритные размеры станка, мм 2625 х 968 х 3265

Масса станка, кг 4100

Предназначен для сверления, растачивания, зенкования, развальцовки, растачивания отверстий, нарезки пазов и др.

Станок сверлильный в исправном состоянии и рабочее состояние. Это под властью.

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

Exapro рекомендует уточнять детали у продавца перед покупкой

| Ø сверления | 50 мм |

| Длина стола | 2800 мм |

| Ширина стола | 1450 мм |

| Скорость шпинделя | 1700 об/мин |

| Конус шпинделя | Морзе 5 |

| Мощность | 4,5 кВт |

| Длина плеча | 1600 мм |

| ——————- | |

| Вес | 4700 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | ——— |

| Состояние |

| Тип клиента | Реселлер |

| Действует с | 2008 |

| Предложения онлайн | 38 |

| Последнее действие | 18 октября 2022 г. |

Описание

Пр-во Станко (Россия)

Год выпуска 1981

Сверление стали средней твердости, мм 50

Начало шпинделя (расстояние от оси шпинделя до формующей колонны), мм 375…1600

Расстояние от нижний торец шпинделя до плиты, мм 470…1500

Вертикальное перемещение втулки на колонне, мм 680

Осевое перемещение шпинделя, мм 350

Конус шпинделя, Морзе 5

Масса инструмента, управляемого противовесом, при наибольшей допустимой затяжке, кг 30

Количество скоростей вращения шпинделя: 19

Пределы число оборотов в минуту: 30…1700

Мощность электродвигателя привода шпинделя, кВт 4,5

Мощность электродвигателя перемещения стрелы, кВт 1,7

Габаритные размеры станка, мм 2625 х 968 х 3265

Станок масса, кг 4100

Предназначен для сверления, растачивания, зенкования, развальцовки, растачивания отверстий, нарезки пазов и т. д.

д.

Сверлильный станок в хорошем и рабочем состоянии. Это под властью.

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнить детали у продавца перед покупкой.

Технические характеристики

| 50 мм | |

| Длина стола | 2800 мм |

| Ширина стола | 1450 мм |

| Скорость шпинделя | 1700 об/мин |

| Конус шпинделя | Морзе 5 |

| Мощность | 4,5 кВт |

| Длина плеча | 1600 мм |

| ——————- | |

| Вес | 4700 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | ——— |

| Состояние |

Об этом продавце

| Тип клиента | Реселлер |

| Действует с | 2008 |

| Предложения онлайн | 38 |

| Последнее действие | 18 октября 2022 г. |

СТАНКО 2М55 Радиально-сверлильный станок Станки б/у

- Описание

- Характеристики

- Об этом продавце

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

пр-во Станко (Россия)

Год выпуска 1981

Сверление стали средней твердости, мм 50

Расстояние от оси шпинделя до колонны, мм 375…1600

Расстояние от торца шпинделя до пластины, мм 450…1600

Вертикальное перемещение втулки на колонне, мм 680

Осевое перемещение шпинделя, мм 350

Конус шпинделя, Морзе 5

Масса инструмента, управляемого противовесом при наибольшей допустимой затяжке{ удлинение}, кг 30

Количество скоростей вращения шпинделя: 19

Пределы числа оборотов в минуту: 20. ..2000

..2000

Мощность электродвигателя привода шпинделя, кВт 4,5

Мощность электродвигателя перемещения стрелы, кВт 1,7

Габаритные размеры станка, мм 2625 С 968 С 3265

Масса станка, кг 4700

Предназначена для сверления, растачивания, зенкования, развальцовки, растачивания отверстий, нарезки пазов и т.п.

Сверлильный станок в исправном, рабочем состоянии. Это под властью.

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

| Ø сверления | 50 мм |

| Скорость шпинделя | 2000 об/мин |

| Конус шпинделя | Морзе 5 |

| Мощность | 4,5 кВт |

| ——————- | |

| Длина x ширина x высота | 2625,0 × 968,0 × 3265,0 |

| Вес | 4700 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | ——— |

| Состояние |

| Тип клиента | Реселлер |

| Действует с | 2008 |

| Предложения онлайн | 38 |

| Последнее действие | 18 октября 2022 г. |

Описание

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Производитель Станко (Россия)

Год выпуска 1981

Сверление стали средней твердости, мм 50

Расстояние от оси шпинделя до колонны, мм 375…160

Расстояние от носка шпинделя до плиты, мм 450…1600

Вертикальное перемещение втулки на колонне, мм 680

Осевое перемещение шпинделя, мм 350

Конус шпинделя, Морзе 5

Масса инструмента, управляемого противовесом, при наибольшей допустимой затяжке, кг 30

Количество скоростей вращения шпинделя: 19

Пределы числа оборотов в минуту: 20…2000

Привод шпинделя электрический -мощность двигателя, кВт 4,5

Мощность электродвигателя перемещения стрелы, кВт 1,7

Габаритные размеры станка, мм 2625 С 968 С 3265

Масса станка, кг 4700

Предназначен для сверления, растачивания, зенкования, развальцовки, растачивание отверстий, нарезка пазов и др.

Сверлильный станок в хорошем и рабочем состоянии. Это под властью.

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнить детали у продавца перед покупкой.

Технические характеристики

| 50 мм | |

| Скорость шпинделя | 2000 об/мин |

| Конус шпинделя | Морзе 5 |

| Мощность | 4,5 кВт |

| ——————- | |

| Длина x ширина x высота | 2625,0 × 968,0 × 3265,0 |

| Вес | 4700 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | ——— |

| Состояние |

Об этом продавце

| Тип клиента | Реселлер |

| Действует с | 2008 |

| Предложения онлайн | 38 |

| Последнее действие | 18 октября 2022 г. |

LAG 3-ОСИ SAF — ИЗОЛИРОВАННЫЙ ЗАКРЫТЫЙ КОРОБ (EX FRIGO) — 2м46 x 2м55 — ДИСКОВЫЕ ТОРМОЗА — ПОДЪЕМНАЯ ОСЬ — ПНЕВМАТИЧЕСКАЯ ПОДВЕСКА — BE PAPERS | Полуприцеп закрытый кузов

LAG 3-ОСИ SAF — ИЗОЛИРОВАННЫЙ ЗАКРЫТЫЙ КОРОБ (EX FRIGO) — 2м46 x 2м55 — ДИСКОВЫЕ ТОРМОЗА — ПОДЪЕМНАЯ ось — ПНЕВМАТИЧЕСКАЯ ПОДВЕСКА — БУМАГИ BE

2002

Цена по запросу

MJC Trucks en Machinery BV активно работает на TrucksNL уже 14 лет

Имя

Адрес электронной почты

Номер телефона

Я согласен с заявлением о конфиденциальности TrucksNL. Тем самым я разрешаю TrucksNL связываться со мной с сообщениями, которые могут меня заинтересовать.

Контакт

Текстовое сообщение

Установить текстовое сообщение

Откройте WhatsApp

Спасибо

WhatsApp открылся в новой вкладке. Что-то пошло не так? Нажмите здесь, чтобы снова открыть WhatsApp. Благодарим вас за использование TrucksNL.

Что-то пошло не так? Нажмите здесь, чтобы снова открыть WhatsApp. Благодарим вас за использование TrucksNL.

Спасибо

WhatsApp открылся в вашем приложении. Что-то пошло не так? Нажмите здесь, чтобы снова открыть WhatsApp. Благодарим вас за использование TrucksNL.

Цена по запросу

Общие характеристики

Свойства

Показать больше свойств

Технические характеристики

Количество осей:

3

Показать больше технических характеристик

ПневмоподвескаПневмоподвескаПневмоподвеска

Аксессуары

Посмотреть все 2 аксессуара

Предыдущий

Следующий

Показать все фотографии

1 / 24

Предыдущий

Следующий

Цена по запросу

3 оси

кг 39 000

Общие характеристики

Свойства

Размеры

246 см255 см

Внутренние размеры грузового отсека

Технические характеристики

Количество осей:

3

ПневмоподвескаПневмоподвескаПневмоподвеска

Аксессуары

Описание

Английский

RUНидерланды

Нидерландынемецкий

DEфранцузский

Францияиспанский

ЕС

Задние двери

Для получения дополнительной информации/фотографий ==> свяжитесь с нами

Read full description

Achterdeuren

3 assen

Lucht vering

Voor meer info / foto’s ==> contact us

Hecktüren

Fur mehr info / Bilder ==> Bitte Kontaktieren sie uns

Portes arrière

Pour plus d’info / photos ==> Veuillez nous contacter

Para mas informacion / Fotos ==> Contáctenos

Цена по запросу

3 оси

кг 39 000

MJC Trucks en Machinery BV

Overpelt, Бельгия

14 лет на TrucksNL

Просмотреть все объявления этого продавца

Отправить WhatsApp рекламодателю

Вас также может заинтересовать

Показать больше

Отправить сообщение

ватсап

Наверх

Ссылка скопирована в буфер обмена

Nieuw: веб-сайт Vlaamse

Wist u Dat u sinnds kort ook gebruik kunt maken van Trucksnl.