Антикоррозионные защитные покрытия: Антикоррозионная защита металла — Защитные покрытия ВМП

Содержание

Антикоррозионная защита металла — Защитные покрытия ВМП

Главная

Продукция

Антикоррозионная защита металла

Антикоррозионные покрытия ВМП – это качественная и долговременная защита металла. Покрытия могут состоять из одного или нескольких материалов разного назначения: грунтовки, промежуточного и финишного слоев. В ассортименте ВМП представлены грунтовки протекторного (цинкнаполненные), пассивирующего (с ингибиторами коррозии) и изолирующего типов. Холдинг производит материалы на наиболее стойких и популярных основах: эпоксидной, полиуретановой и других. Покрывные эмали колеруются по каталогу RAL, обладают высокими защитными и декоративными характеристиками. Благодаря оригинальным рецептурам и технологичности, окрасочные работы можно проводить в заводских или полевых условиях, при отрицательной температуре или повышенной влажности.

АЛЮМОТЕРМ®

Термостойкая кремнийорганическая композиция с алюминиевой пудрой

Подробнее

АЛПОЛ®

Композиция на основе термопластичного полимера и алюминиевой пудры

Подробнее

ВИНИКОР®-акрил-51

Грунт-эмаль на основе полиакриловых смол

Подробнее

ВИНИКОР® -терм

Грунт-эмаль термостойкая

Подробнее

ВИНИКОР® грунт-эмаль

Грунт-эмаль винилово-эпоксидная

Подробнее

ВИНИКОР®-061

Винилово-эпоксидная грунтовка

Подробнее

ВИНИКОР®-62 марка А

Винилово-эпоксидная эмаль

Подробнее

ВИНИКОР®-62 марка Б

Винилово-эпоксидная эмаль

Подробнее

ВИНИКОР®-218

Грунт-эмаль алкидная

Подробнее

ВИНИКОР®–марин грунт

Эпоксидная грунтовка

Подробнее

ВИНИКОР®–марин эмаль

Эпоксидная эмаль

Подробнее

ВИНИКОР®–марин АФ

Эмаль противообрастающая

Подробнее

ВИНИКОР®-норд

Винилово-полиэфирная грунт-эмаль

Подробнее

ВИНИКОР®–экопрайм

Эпоксидная грунт-эмаль

Подробнее

ВИНИКОР®–экопрайм-01

Эпоксидная грунтовка

Подробнее

ВИНИКОР®–БЭП-5297

Эпоксидная эмаль

Подробнее

ВИНИКОР®–ЭП-5285

Эпоксидная эмаль с отвердителем полиамидного типа

Подробнее

ВИНИКОР® ЭП-1155 Д

Эпоксидная эмаль

Подробнее

ИЗОЛЭП®-235

Эпоксидная грунт-эмаль

Подробнее

ИЗОЛЭП®-mastic

Эпоксидная грунт-эмаль

Подробнее

ИЗОЛЭП®-арктик

Эпоксидная грунт-эмаль

Подробнее

ИЗОЛЭП®-гидро

Эпоксидная грунт-эмаль

Подробнее

ИЗОЛЭП®-mio

Эпоксидная эмаль c «железной» слюдкой

Подробнее

ИЗОЛЭП®-SP-03

Межоперационная эпоксидная грунтовка

Подробнее

ИЗОЛЭП®-эполайн

Эпоксиуретановая композиция

Подробнее

ИЗОЛЭП®-eps

Межоперационная эпоксидная грунтовка

Подробнее

ИЗОЛЭП®-primer

Эпоксидная грунтовка с фосфатом цинка и «железной» слюдкой

Подробнее

ИЗОЛЭП®-oil

Толстослойная эпоксидная композиция

Подробнее

ИЗОЛЭП®-oil 250

Эпоксидная композиция

Подробнее

ИЗОЛЭП®-oil 350 AS

Эпоксидная композиция с антистатическими свойствами

Подробнее

НЕФТЬЭКОР® грунтовка

Эпоксидная грунтовка

Подробнее

НЕФТЬЭКОР® эмаль

Эпоксидная эмаль

Подробнее

ПОЛИТОН®-ХВ

Эмаль

Подробнее

ПОЛИТОН®-УР

Полиуретановая эмаль

Подробнее

ПОЛИТОН®-УР (УФ)

Акрилуретановая эмаль

Подробнее

ПОЛИТОН®-ZP

Грунт-эмаль

Подробнее

ФЕРРОТАН®

Полиуретановая композиция с «железной» слюдкой

Подробнее

ФЕРРОТАН®-про

Пенетрирующая полиуретановая грунтовка

Подробнее

ЦИНЭП®

Цинкнаполненная эпоксидная грунтовка

Подробнее

ЦИНЭП® 80

Грунтовка антикоррозионная цинкнаполненная

Подробнее

ЦИНОТЕРМ®

Термостойкая цинкнаполненная кремнийорганическая композиция

Подробнее

ЦИНОТАН®

Цинкнаполненная полиуретановая композиция

Подробнее

ЦИНОЛ®-СВ

Цинкнаполненная композиция на основе высокомолекулярного синтетического полимера

Подробнее

ЦИНОЛ®

Цинкнаполненная композиция на основе высокомолекулярного синтетического полимера

Подробнее

ЦВЭС®-МО

Цинкнаполненная этилсиликатная грунтовка для межоперационной защиты

Подробнее

ЦВЭС®-А

Композиция защитно-фрикционная

Подробнее

ЦВЭС®

Цинкнаполненная композиция на основе этилсиликатного связующего

Подробнее

ЦВЭС®-SP

Межоперационная грунтовка (shop-primer)

Подробнее

Страницы:

1

2

След.

Антикоррозионные покрытия ВМП

Чтобы посмотреть

представительство

в Вашем регионе,

перейдите в раздел контакты.

| ВМП в социальных сетях: | |

Главная — Антикоррозионная защита — Антикоррозионные материалы — Антикоррозионные покрытия ВМП

Любые сооружения подвергаются негативному воздействию климатических и технологических факторов. Осадки, солнечное излучение, перепады температур, конденсация, загрязненная атмосфера ускоряют разрушение конструкционных материалов. В большей степени это касается промышленных объектов, так как они эксплуатируются в высокоагрессивной среде. Между тем длительная бесперебойная и безопасная работа – необходимое условие для всех сооружений. Поэтому выбор способа антикоррозийной защиты объектов – одна из важнейших задач при их строительстве и ремонте.

В ассортименте холдинга ВМП более 50 материалов для антикоррозийной защиты на полиуретановой, эпоксидной, винилово-эпоксидной и других основах, изготовленных по оригинальным рецептурам. Их можно разделить на:

Их можно разделить на:

1. Материалы для грунтовочного слоя

цинкнаполненные композиции,

грунтовки с ингибитором коррозии,

грунтовки с антикоррозионными пигментами,

грунт-эмали,

лаки.

2. Материалы для последующих (промежуточного и финишного) слоев

композиции с антикоррозионными пигментами,

композиции с чешуйчатыми пигментами,

УФ-стойкие эмали.

Система антикоррозионного покрытия может состоять из одного или нескольких слоев лакокрасочных материалов. Для создания толстослойных покрытий применяются грунт-эмали с высоким сухим остатком. Типовые двухслойные системы состоят из грунтовки и эмали, которая создает дополнительный защитный барьер и выполняет декоративную функцию. Наибольшую эффективность в борьбе с коррозией показывают защитные покрытия, состоящие из трех слоев: грунта, промежуточного слоя и уф-стойкой эмали. Трехслойное антикоррозионное покрытие отличается высокими защитными свойствами и длительным сроком службы (до 30 лет).

Наибольшую эффективность в борьбе с коррозией показывают защитные покрытия, состоящие из трех слоев: грунта, промежуточного слоя и уф-стойкой эмали. Трехслойное антикоррозионное покрытие отличается высокими защитными свойствами и длительным сроком службы (до 30 лет).

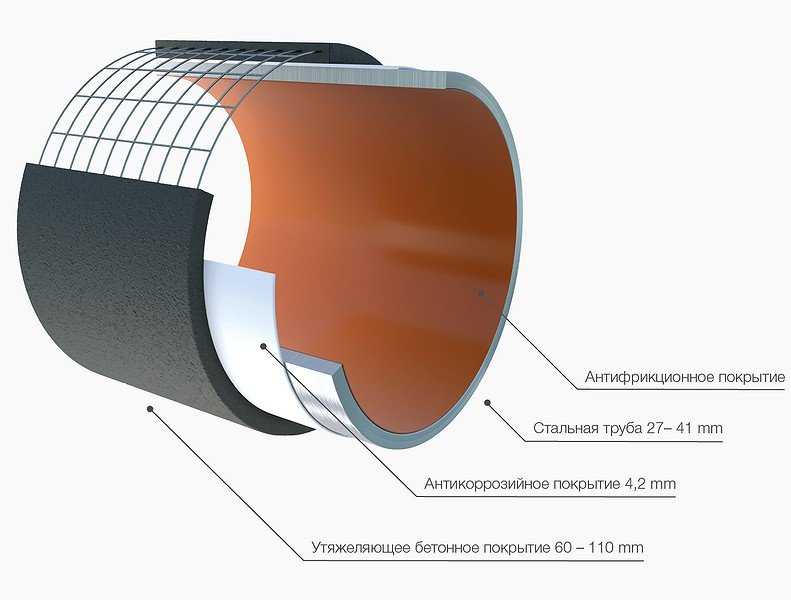

Пример толстослойного антикоррозионного покрытия.

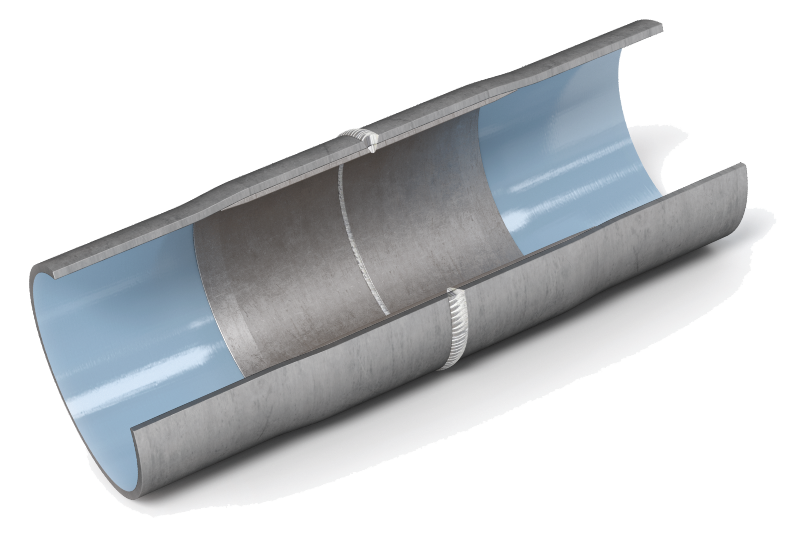

Пример двухслойной системы антикоррозионного покрытия.

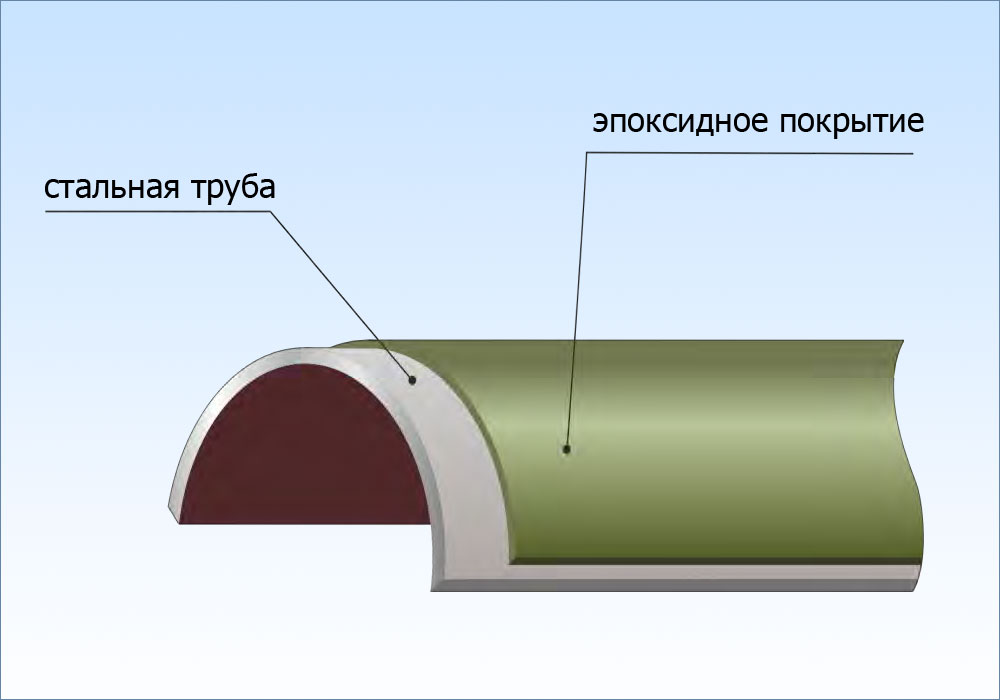

Пример трехслойной системы антикоррозионного покрытия.

Отличительные особенности антикоррозионных покрытий ВМП

Системы антикоррозионных покрытий на основе материалов, производимых ВМП, различаются по принципу защитного действия и разработаны для различных условий нанесения.

Особое место в сфере антикоррозионных покрытий ВМП занимают цинкнаполненные грунтовки. Высокое содержание цинкового порошка – до 96 %, позволяет обеспечивать долговременную, до 30 лет, протекторную защиту металла от коррозии. Покрытия на основе цинкнаполненных грунтовок, согласно ISO 12944, обеспечивают наибольший срок службы конструкций в атмосферных условиях.

Покрытия на основе цинкнаполненных грунтовок, согласно ISO 12944, обеспечивают наибольший срок службы конструкций в атмосферных условиях.

Грунтовки с ингибиторами замедляют скорость коррозии стали, системы покрытий на их основе обеспечивают высокие и средние сроки службы. Также в ассортименте холдинга широко представлены грунтовки изолирующего типа и грунт-эмали с разными сроками службы.

На случай, когда качественная подготовка поверхности невозможна или экономически нецелесообразна, у ВМП есть материалы, которые можно наносить на поверхность с остатками старой краски и плотно сцепленной ржавчины. Такие материалы позволяют в 1,5 — 2 раза снизить затраты при проведении ремонтных работ за счет уменьшения расходов на подготовку поверхности.

В ассортименте ВМП есть материалы, наиболее эффективные для нанесения в заводских либо в полевых условиях. Первые отличаются коротким временем сушки (20-30 минут). ЛКМ для полевого окрашивания допускается наносить при повышенной влажности воздуха и отрицательных температурах (до -25° С), что позволяет продлить окрасочный сезон. Учет условий нанесения материалов позволяет избежать получения дефектов антикоррозионных покрытий, сократить сроки ввода объектов в эксплуатацию и уменьшить трудо- и энергозатраты при проведении окраски.

Учет условий нанесения материалов позволяет избежать получения дефектов антикоррозионных покрытий, сократить сроки ввода объектов в эксплуатацию и уменьшить трудо- и энергозатраты при проведении окраски.

В последнее время важным фактором при выборе антикоррозийных материалов становится их технологичность и безопасность нанесения. Большой интерес вызывают ЛКМ, позволяющие набрать требуемую толщину покрытия за минимальное количество слоев. В ассортименте ВМП есть и такие материалы.

Очень часто к антикоррозийному покрытию предъявляются высокие требования по декоративному виду. Покрывные эмали ВМП обеспечивают надежную барьерную защиту от агрессивных внешних факторов и колеруются по каталогу RAL, имеют различную степень блеска, от матового до глянцевого. Высокая УФ-стойкость эмалей позволяет покрытию на длительное время сохранять заданные декоративные свойства.

Материалы ВМП для антикоррозионной защиты удобны в применении. Их нанесение осуществляется общепринятыми методами окраски. Материалы обеспечивают высокую стойкость к промышленной агрессивной среде и воздействиям открытой атмосферы.

Материалы обеспечивают высокую стойкость к промышленной агрессивной среде и воздействиям открытой атмосферы.

Квалифицированную помощь по подбору антикоррозионного покрытия Вам могут оказать специалисты холдинга ВМП: + 7 343 357-30-97, 8-800-500-54-00,

On-line запрос.

Ознакомиться с ассортиментом материалов ВМП Вы можете в каталоге

Антикоррозионные материалы.

Антикоррозийные защитные покрытия металла: виды, составы

Коррозия – это неизменный процесс разрушения металла, который происходит в результате взаимодействия железа или сплавов металлов с окружающей средой. При столкновении с молекулами воздуха или воды происходит медленное и постепенное ржавление всех металлических изделий. Через некоторое время данные изделия приходят в негодность. Но этого можно избежать. Если использовать специальное антикоррозийное покрытие.

Антикоррозийное покрытие

Что же происходит с металлом при его соединении с агрессивными средствами, при длительном соприкосновении с водой:

- Он теряет свои твердые свойства и износостойкость.

- Разрушается структура металла.

- Изменяется его цвет.

Поэтому в строительстве используют различные антикоррозийные покрытия для защиты его от деформации.

Содержание

Зачем нужна антикоррозионная защита

Теперь более подробно разберем зачем нужна антикоррозионная защита. Особенно важна такая защита для автомобилей. Так как противогололедные присадки, которыми посыпают трассу во время гололеда зимой, различные дефекты и царапины, образующиеся в результате попадания камешков и песчинок во время проезда по сельским дорогам, существенно снижают срок службы машины. А именно они позволят проникнуть ржавчине внутрь металла и разъесть его. В таких случаях защитные покрытия очень важны.

Коррозия

А стальные и чугунные предметы со временем теряют герметичные свойства, теплопроводность и прочность без должного антикоррозионного покрытия. Они становятся совершенно непригодны для проведения работ с ними в дальнейшем. Учеными было подсчитано, что около десяти процентов всего добываемого на земле металла уходит затрачивается на то, чтобы залатать дыры, которые появляются из-за промедления нанесения антикоррозионного покрытия. Или вообще не наносится антикоррозионная защита.

Или вообще не наносится антикоррозионная защита.

Помимо бытовых аварий, коррозия металлов может спровоцировать и экологические катастрофы. Из износившихся трубопроводов в любое время могут вытекать тонны нефти и газа, которые естественно будут загрязнять атмосферу земли, уничтожая флору и фауну.

Вот почему так важно вовремя покрывать все металлические изделия антикоррозионными покрытиями. Конечно, полностью нельзя избежать появления ржавчины и старения стали, железа, чугуна, но можно приостановить это негативное влияние.

В наше время борьба с коррозией была разделена на несколько групп, в которых используются различные методы сопротивления ржавлению.

- Защищают изделия с помощью электрохимии.

- Выпускаются устойчивые к ржавлению материалы.

- Вводятся специальные соединения в среду ржавления.

- Эксплуатируют детали и конструкции из металлов правильно, не подвергая насильственному разрушению.

- Мастика против коррозии

- Обработанные мастикой трубы

Для этого были созданы специальные средства, антикоррозийные материалы и методы их нанесения на металлы.

Методы антикоррозийной защиты

Антикоррозионное покрытие металла защищает от воздействия негативной атмосферы. Методы нанесения таких покрытий тоже различаются как по составу, так и по способу их нанесения.

Самым распространенным способом защиты является покраска антикоррозионными средствами. Жидкое антикоррозионное вещество наносится на поверхность, которую необходимо защитить, с помощью кисти, валика или распыляется. А после того, как краска высохнет, образуется пленка, которая плотно прилегает к изделию и защищает его от коррозии. В использовании такого метода есть некоторые минусы. Например, краска способна пропускать влагу или кислород, которые вызывают коррозию. Поэтому перед тем, как провести покраску, поверхность прежде всего грунтуют.

Антикоррозийное средство KUDO

Итак, вторым методом является грунтовка. Она также наносится на материал, как и краска. Но защищает его гораздо сильнее, так как содержит в себе мелкодисперсный порошок цинка, в который добавлен оксид цинка. Вступая во взаимодействие с железом, такое вещество защищает его от коррозии.

Другим распространенным методом защиты от ржавления металлических конструкций является нанесение металлических антикоррозийных покрытий. Такой способ представляет собой гальванизацию, плазменное напыление или сверхзвуковое, электроискровые способы покрытия. Такая защита более надежна. Она не вызывает тяжелых негативных последствий при повреждении конструкции.

Однако при использовании данного метода необходимо еще и учитывать совместимость элементов, из которых изготовлена продукция.

Еще одним способом для защиты металлических изделий от влаги и кислорода является керамическое покрытие. Но этот метод применяется только при изготовлении высокотемпературных конструкций. Потому что он требует сильного нагрева для создании высокого уровня адгезии керамики к изделию.

Потому что он требует сильного нагрева для создании высокого уровня адгезии керамики к изделию.

Антикоррозийное керамическое покрытие на автомобиле

Виды антикоррозийных покрытий

Типов защиты против ржавчины в современном мире очень много. К видам таких антикоррозионных покрытий относятся:

- Эмаль три в одном. Название этой краски означает, что ее можно наносить прямо на ржавчину. Рекомендуется очистить только верхний, рыхлый слой коррозии.

- Грунтовка. Это специальное антикоррозионное покрытие применяется для металла, точнее используется для предупреждения ржавления перед нанесением слоя обычной краски. Этот вид делится на два подвида:

- Для обычных поверхностей. К ним относятся такие поверхности, которые имеют отличную шероховатость, чтобы грунт мог хорошо сцепиться с поверхностью.

- Для проблемных поверхностей. К ним относят изделия из дюралюминия, алюминия, меди, из сплавов, изготовленных из антикоррозийных материалов.

- Протекторные грунтовки.

В таких покрытиях присутствует цинковый порошок, который защищает конструкцию.

В таких покрытиях присутствует цинковый порошок, который защищает конструкцию. - Изолирующие грунтовки. Они защищают сталь от проникновения влаги.

Грунтовка антикоррозийная

Перед нанесением антикоррозионного покрытия необходимо следовать некоторым правилам, чтобы не повредить изделие (если защитный слой краски наносится на оцинкованную поверхность), чтобы пленка плотно пристала и не отшелушивалась при первом прикосновении вредных атмосферных веществ.

Правила проведения обработки

Перед нанесением антикора необходимо подготовить поверхность. Требования к подготовке поверхности выдвигаются такие.

- Очаги ржавчины или потрескавшиеся краска или лак должны быть удалены.

- Поверхность должна быть очищена от грязи, масел и высушена.

- Нанесение антикоррозийного покрытия проводится с помощью специального пистолета, либо кистью или валиком.

Все работы по нанесению антикора должны проводиться регулярно.

На предприятиях же, где слишком завышено воздействие агрессивной среды, используется снижение ее воздействия путем:

- введения ингибиторов;

- удаления соединений, которые являются проводниками ржавчины.

Существуют также СНиПы. Вот некоторые из них.

- Пропитка металла материалом с высокой химической стойкостью.

- Оклеивание специальной пленкой.

- Использование лакокрасочных материалов, оксидных и металлизированных покрытий.

В правилах по предупреждению конструкций от ржавления всегда указывается состав смесей в зависимости от того, в какой местности будут использоваться защищаемые изделия. Составы могут агрессивными, слабоагрессивными, либо неагрессивными вообще.

Локальная антикоррозийная защита

В правилах также указываются среды биологически активные или химически активные. А также они делятся на жидкие, твердые и газообразные.

А также они делятся на жидкие, твердые и газообразные.

В любом случае покраска изделия обязательна, так как она придает ему не только защитные свойства от коррозии, но и внешний эстетический вид.

История антикоррозионных защитных покрытий

В древности, едва начав использовать металлы в быту, военном деле и производстве, было отмечено, что под действием атмосферной влаги инструменты и оружие начинают постепенно ржаветь и разрушаться. В трудах греческого историка Геродота (V век до нашей эры) находятся упоминания об оловянных покрытиях, предохраняющих железо от ржавчины. Первыми попытками по замедлению коррозийных процессов кроме лужения было также обработка поверхностей маслами и жиром, а также нанесение позолоты и серебрение.

Кроме того, древние уже умели использовать для конструкций материалы, которые менее подвержены коррозии. Например, колонна индийского царя Чандрагупты II изготовлена из практически чистого железа (99,72%). Она была установлена в 415 году нашей эры, и если бы обладала большей долей примесей, то за прошедшие 1600 лет не могла бы сохраниться ни в каком виде. Сейчас же она является одной из достопримечательностей Дели.

Сейчас же она является одной из достопримечательностей Дели.

С окончанием средневековья в Германии началось промышленное производство белой жести, для этого железные листы погружали в расплавленное олово. В XVIII веке подобное производство было налажено в Англии, еще позже – в России. Возрос спрос также на свинец, потребление которого вызывалось развитием сернокислотного производства. Так в середине XVIII века в Британии впервые была применена свинцовая обшивка для сооружения сернокислотных камер.

В 40-х годах XVIII века был построен первый цинковый завод в Бристоле (Англия). Это способствовало использованию цинка в качестве защитного покрытия для различных сталей. Хотя первые сведения о специальных цинковых покрытиях относятся ко второй половине XVIII века, промышленные масштабы процесс горячего оцинкования получил с 1836 года. Тогда было предложено перед погружением железа в жидкий цинк протравливать его в кислоте и применять в качестве флюса хлорид аммония. Кроме того, развитию процесса горячего оцинкования способствовал прогресс в области телеграфии, потребовавший огромного количества железной проволоки. С 1858 года эти технологии были внедрены и в России на Кронштадтском пароходном заводе, где оцинковывались железные детали, необходимые для постройки судов.

С 1858 года эти технологии были внедрены и в России на Кронштадтском пароходном заводе, где оцинковывались железные детали, необходимые для постройки судов.

С развитием химии стали применяться другие вариации нанесения защитной пленки, например, оцинковка, хромирование, амальгамирование. Возросший спрос на медь и ее сплавы вызвал увеличение производства олова и цинка, входящих в состав бронз и латуней.

Технологический прогресс (строительство железных дорог, стальных судов и многое другое) вызывал необходимость выработки принципиально новых подходов к защите стальных конструкций, узлов и агрегатов. Так, в 1889 году в Париже было завершено строительство Эйфелевой башни, причем сам изобретатель рассчитывал, что она прослужит как минимум 25 лет. Исследование состояния железных конструкций, проведенное современными учеными и инженерами, показало, что металл, покрытый плотным слоем краски, до сих пор сохраняет свою прочность. Тем не менее, опасность ржавления, как дамоклов меч, висит над железными сооружениями и изделиями. По данным исследователей, только за период с 1820 по 1923 года при общем мировом производстве железа 1766 миллионов тонн почти половина (около 718 миллионов тонн) уничтожено коррозией.

По данным исследователей, только за период с 1820 по 1923 года при общем мировом производстве железа 1766 миллионов тонн почти половина (около 718 миллионов тонн) уничтожено коррозией.

Долгое время промышленники заботились не об увеличении срока службы металлического изделия, а об увеличения количества произведенного металла. Лишь в 1910 году на Всемирном геологическом конгрессе в Стокгольме была озвучена проблема истощения запасов железной руды. При том, что опасения специалистов оказались преувеличенными и до настоящего времени в мире нет проблемы недостатка сырья, эти угрозы заставили ученых искать варианты более долгой сохранности металлических конструкций.

В 1913 году на основе никель-хромового сплава была получена нержавеющая сталь. В ходе экспериментов была обнаружена способность стальных изделий с высоким содержанием хрома сопротивляться кислотной коррозии. К концу 20-х годов нержавеющая сталь была признана наиболее универсальной и практичной по сравнению со сталью, не содержащей в своем составе хрома.

В начале ХХ века антикоррозийная защита развивалась в сторону покрытий на основе алкидной смолы, льняного масла, в состав которых входил свинцовый сурик. В 40-х годах стали использовать хлоркаучук, а в 50-е – антикоррозионные пигменты на цинковой основе. Эпоха свинцово- и хромосодержащих покрытий закончилась после их исследований экологами и токсикологами. В ходе дальнейших исследований в области защиты от коррозии появлялись все новые способы обработки поверхности металлов, например, воронение и полирование.

В середине XX века были разработаны основные виды и типы лакокрасочных материалов, которые используются до сих пор, в том числе и на столь потенциально опасных объектах как атомные электростанции. Это всевозможные грунты, шпаклевки, преобразователи коррозии. Другим перспективным направлением стало использование полимерных наполнителей, которые широко используются в металлургии вообще, и в производстве труб, в частности.

Выделились два основных варианта антикоррозионной защиты – электрохимический, направленный на повышение сопротивляемости самого изделия, и механический – наружная композитная броня в виде различных покрытий и пленок. Механический метод также применяется к материалам неметаллического типа, например для защиты бетона.

Механический метод также применяется к материалам неметаллического типа, например для защиты бетона.

В настоящее время более всего распространены лакокрасочные антикоррозионные покрытия, их применение достигает 95%. Преимущества лакокрасочных материалов заключаются в простоте нанесения, широкой цветовой гамме, практически неограниченных размерах объекта для нанесения, сравнительной дешевизне и возможности быстрого нанесения ремонтного покрытия.

Сейчас на рынке АКЗ представлено множество способов нейтрализации негативного воздействия агрессивной среды, температуры, давления, адгезии и других коррозийных факторов. Для защиты поверхностей промышленных объектов используются различные лаки и краски, эмали и полимеры. Наносятся они также различными способами от «простого» распылителя до использования специальных покрасочных камер. На сегодняшний день это – самый доступный и распространенный способ АКЗ. Используются, как правило, простейшие лакокраски: всевозможные грунтовки и эмали. Стоимость современных высококачественных красок довольно высока, причем на подготовительные работы уходит до 70 – 80% общей стоимости окраски.

Стоимость современных высококачественных красок довольно высока, причем на подготовительные работы уходит до 70 – 80% общей стоимости окраски.

Одним из направлений развития технологий производства ЛКМ стала разработка композитных материалов. Наибольшее распространение получили антикоррозийные цинконаполненные краски для технологии так называемого «холодного цинкования». Этот материал имеет существенный недостаток – сравнительно невысокую химстойкость. Вызвано это тем, что металлы являются природными восстановителями, поэтому подобные защитные покрытия сами нуждаются в дополнительной защите в агрессивных средах.

Одной из последних разработок являются защитные покрытия с наполнителями чешуйчатой формы с аморфной или микрокристаллической структурой, такими, как чешуйчатое железо, микрослюда или стекло. При всех их плюсах, массовых работ по АКЗ (например, защиту трубопроводов) с применением этих средств в силу относительной дороговизны осуществлять нецелесообразно.

Проблему цены решает разработка принципиально иного, инновационного материала, который при относительной дешевизне, обладал бы высокой химической стойкостью и таким качеством, как абразивоустойчивость. Всеми этими характеристиками обладают защитные покрытия на основе эпоксидной смолы и базальтового микропластинчатого наполнителя. По своим химико-физическим параметрам он ничем не уступает, а в большинстве случаев – превосходит свои аналоги, при этом стоит существенно дешевле. Связано это с тем, что сырье для производства одного из компонентов этого защитного покрытия – базальт – повсеместно распространено на поверхности Земли.

Всеми этими характеристиками обладают защитные покрытия на основе эпоксидной смолы и базальтового микропластинчатого наполнителя. По своим химико-физическим параметрам он ничем не уступает, а в большинстве случаев – превосходит свои аналоги, при этом стоит существенно дешевле. Связано это с тем, что сырье для производства одного из компонентов этого защитного покрытия – базальт – повсеместно распространено на поверхности Земли.

Промышленные покрытия по металлу (металлоконструкции)

- Главная

- Антикоррозионные покрытия

/

Наши партнёры

Наши преимущества

Более 500 проектов выполнено

13 лет на рынке

6423 клиента

Более 10 000 000 м²

металла защищено от коррозии и огня

6 консультантов

техподдержки

Автомобильная техника

Всесторонняя защита от коррозии для автомобильной техники от компании «Ново Коутингс»

Ржавчина – это самый злой враг любого транспортного средства. Грузовой транспорт, спецтехника подвержена воздействию влаги, агрессивных сред, перепадам температур. При этом в сочетании с даже самыми мелкими механическими повреждениями это приводит к быстрому износу покрытий. Именно поэтому так важно систематически восстанавливать антикоррозионные защитные покрытия.

Грузовой транспорт, спецтехника подвержена воздействию влаги, агрессивных сред, перепадам температур. При этом в сочетании с даже самыми мелкими механическими повреждениями это приводит к быстрому износу покрытий. Именно поэтому так важно систематически восстанавливать антикоррозионные защитные покрытия.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Животноводство

Надежность защиты от коррозии для животноводческих комплексов в покрытиях от компании «Ново Коутингс»

Современные технологии позволяют производить быструю сборку и монтаж любых сельскохозяйственных сооружений. Это обеспечивается выпускаемыми металлоконструкциями. Они достаточно надежны и безопасны, функциональны и эффективны. Их возможно утеплить и при этом контролировать температуру и влажность внутри помещений. При этом такие конструкции обходятся гораздо дешевле капитальных строений. Но и они довольно требовательны в уходе. Первым и главным врагом для подобных сооружений является коррозия металла.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Металлоконструкции

Антикоррозионное покрытие для металлоконструкций от компании «Ново Коутингс» – надежность, качество и выгода

Любые металлические конструкции всегда находятся под угрозой повреждения коррозией. При этом не важно, насколько плотно они соприкасаются с внешней средой и насколько высока влажность в момент эксплуатации. Антикоррозионное покрытие для металла – это обеспечение максимальной долговечности металлоконструкций.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Антикоррозийная защита мостов – гарантия долговременной и безопасной эксплуатации

Мосты и мостовые конструкции постоянно находятся в зоне риска по воздействию коррозии. Факторами, заставляющими все время следить за состоянием подобных сооружений, являются повышенная влажность, перепады температур, солевое воздействие, наличие в воздухе различных химических соединений, физическое воздействие.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Оборудование

Долголетие для вашего оборудования от компании «Ново Коутингс»

Новое ли оборудование или уже имеющее определенный эксплуатационный срок, в любом случае для продолжительной и безаварийной работы ему требуется периодическая антикоррозионная обработка. Даже совершенно новые станки зачастую поставляются с недостаточной защитой. В процессе работы неизбежно происходит их разрушение, поэтому важно систематически обновлять антикоррозийные защитные покрытия.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Плав. средства

Совершенство защиты от коррозии для плавсредств от компании «Ново Коутингс»

На первый взгляд, такая операция, как покраска лодки, не должна представлять особых сложностей. Однако окрасочные работы должны проводиться не только для приведения плавсредства к эстетической завершенности. В первую очередь такая операция обеспечивает защиту элементов от воздействия воды и перепадов температур. При этом антикоррозионное покрытие должно быть рассчитано и на то, что возможно воздействие агрессивных сред – солей, технических масел, топлива.

В первую очередь такая операция обеспечивает защиту элементов от воздействия воды и перепадов температур. При этом антикоррозионное покрытие должно быть рассчитано и на то, что возможно воздействие агрессивных сред – солей, технических масел, топлива.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Подвижной ЖД состав

Надежная антикоррозионная защита железнодорожной техники с покрытиями от известных производителей

Железнодорожные вагоны, пассажирские или грузовые, эксплуатируются круглогодично. При этом они подвергаются сильнейшим воздействиям механического и химического типа, повышенной влажности, перепадам температур. Эти факторы приводят не только к изношенному внешнему облику, но и способствует ослаблению металлической обшивки, коррозии металла. Предотвратить это может своевременная антикоррозионная защита.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Резервуары

Антикоррозийные защитные покрытия для резервуаров от компании «Ново Коутингс»

Различные емкости, резервуары, цистерны используются повсеместно для хранения и транспортировки жидких и газообразных сред. При этом изготавливаются они из различных материалов, но наиболее распространенным все же является металл. Главной угрозой в его эксплуатации является коррозия. Мы предлагаем все виды антикоррозионных покрытий, обеспечивающих защиту резервуарных поверхностей.

При этом изготавливаются они из различных материалов, но наиболее распространенным все же является металл. Главной угрозой в его эксплуатации является коррозия. Мы предлагаем все виды антикоррозионных покрытий, обеспечивающих защиту резервуарных поверхностей.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Сельскохозяйственная техника

Компания «Ново Коутингс»: надежная защита от коррозии для сельскохозяйственной техники

Сельскохозяйственная техника подвержена множеству факторов, способных привести к коррозии металлических поверхностей. Это и агрессивная окружающая среда, неблагоприятные климатические и погодные условия эксплуатации. Такая техника часто используется в непосредственном соприкосновении с различными химическими соединениями – топливом, удобрениями. Подвержена она и механическим повреждениям.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Химическое производство

Антикоррозионная защита металлоконструкций и резервуаров в химическом производстве

Химическое производство – это разнообразные металлоконструкции и резервуары, способные выдерживать воздействие различных химических сред, включая агрессивные, в ходе их транспортировки и хранения. При этом коррозия металла может легко стать причиной аварийной ситуации, когда будет создана не только угроза жизни людей, но и экологической обстановке целого региона. Именно поэтому необходимо обеспечить надежную антикоррозийную защиту конструкциям сразу же после их производства.

При этом коррозия металла может легко стать причиной аварийной ситуации, когда будет создана не только угроза жизни людей, но и экологической обстановке целого региона. Именно поэтому необходимо обеспечить надежную антикоррозийную защиту конструкциям сразу же после их производства.

ВЫПОЛНИТЬ РАБОТЫ ВЫ СМОЖЕТЕ:

Подробнее

| Тиккурила |

Компания «Ново Коутингс»: надежная защита металла от известных производителей

Главной задачей, которую выполняют любые антикоррозийные защитные покрытия, является предохранение исходных конструкций и элементов от воздействия окружающей среды. Коррозия – один из основных источников угрозы разрушения не только металлических поверхностей, но и материалов, с ними состыковывающихся. Таких, как дерево или пластик.

Компания «Ново Коутингс» предлагает весь спектр антикоррозионной защиты

Антикоррозионная защита обеспечивает долговечность поверхностей, продлевает их эксплуатационные свойства, сокращает расходы на обслуживание и уменьшает количество поломок, предотвращает возникновение аварийных ситуаций. При подборе типа покрытия следует руководствоваться условиями, в которых происходит эксплуатация, и видом поверхностей или элементов. У нас вы найдете все необходимое для:

При подборе типа покрытия следует руководствоваться условиями, в которых происходит эксплуатация, и видом поверхностей или элементов. У нас вы найдете все необходимое для:

— любых металлоконструкций, отдельных элементов из металла. При этом возможно нанесение антикоррозионных покрытий как в момент, когда осуществляется монтаж металлоконструкций, так и обработка уже готового сооружения;

— резервуаров. В данном случае необходимо наружное и/или внутреннее антикоррозионное покрытие. При этом материалы подбираются в зависимости от использования емкостей. Особые требования предъявляются для тех, что используются под питьевую воду, поскольку они должны оставаться экологичными и безвредными;

— оборудования, трубопроводных конструкций;

— мостов;

— подвижного ЖД состава;

— техники сельскохозяйственного назначения и всех видов автомобилей, плавсредств любой вместимости;

— оборудования и инженерных сетей химических производств;

— конструкций и оборудования в животноводстве.

Читать подробнее

Наши партнёры

Наши преимущества

Более 500 проектов выполнено

13 лет на рынке

6423 клиента

Более 10 000 000 м²

металла защищено от коррозии и огня

6 консультантов

техподдержки

Пешеходный мост «Инские Холмы»

ТРЦ Планета г. Новокузнецк

Ярактинское месторождение Иркутской области

смотреть

все работы

Завод «Антикоррозионные защитные покрытия СПб» продемонстрировал свои решения — Новости металлургии

Металлоснабжение и сбыт

Switch to English

Конференции

- 7 октября 2022г.

Москва Юридический Форум для металлургической отрасли

- 7 ноября 2022г.

Москва Российский рынок металлов

Объявления

Куплю 13 Продам 1

- Куплю уголок швеллер и балку!!!

- Листы лежалые срочно Куплю!!!

- Срочно куплю металлопрокат!!!

- Куплю всю продукцию фирмы данфосс Danfoss тел 89607007813

- 8-960-700-78-13 куплю привода belimo белимо дорого срочно TF230-S B.

..

.. - 8-960-700-78-13 куплю привода belimo белимо дорого срочно TF230-S B…

- регулятор давления Данфосс Danfoss 89266401223

- СРОЧНО насос циркуляционный Грундфос Grundfos, Москва

- Д-Е-М-О-Н-Т-А-Ж И ВЫВОЗ М-Е-Т-А-Л-Л-А

- Д-Е-М-О-Н-Т-А-Ж И ВЫВОЗ М-Е-Т-А-Л-Л-А

Все объявления

Поставщики

- 23 сентября

- Метэко, Группа компаний(Санкт-Петербург)

- 21 сентября

- Ункомтех, Торговый дом(Москва)

- 19 сентября

- Белорецкий металлургический комбинат(Белорецк)

- Санеста-Металл, Трубная компания(Санкт-Петербург)

- 16 сентября

- РусГазКрио(Москва)

- 15 сентября

- МаякМеталл(Самара)

- 14 сентября

- Митист Групп(Краснодар)

- Завод Эко Технологий(Санкт-Петербург)

- Уральский завод трубопроводной арматуры(Челябинск)

- Уральский завод трубопроводной арматуры(Екатеринбург)

Справочник «Металлургия. Металлопоставки. Россия.»

Металлопоставки. Россия.»

Добавить компанию

Выставки

, Металлоконструкции

, антикоррозионная защита

|

24 июня 2021 г. | 16:58

Завод «Антикоррозионные защитные покрытия СПб» приняла участие в 6-й Международной специализированной выставке «Металлоконструкции 2021». На стенде завода были представлены антикоррозионные материалы ECOMAST и огнезащитные составы ARBECOAT. Технические специалисты провели большое количество консультаций для проектировщиков и строителей по схемам подбора ЛКМ, а также по условиям и особенностям нанесения ЛКМ на ЗМК или на строительной площадке.

Особый интерес у посетителей стенда вызвали наглядные испытания по определению стойкости огнезащитного состава ARBECOAT Fire (серый) к атмосферным осадкам. Можно было увидеть, что происходит с покрытием в результате воздействия на него влаги. Надо отметить, что ARBECOAT Fire (серый) является не только атмосферостойким, но и химстойким составом..jpg) Партнеры ЗМК, которые уже его применяют на своих площадках, поделились положительными отзывами.

Партнеры ЗМК, которые уже его применяют на своих площадках, поделились положительными отзывами.

Новости по теме

30 сентября 2022 г.

В этом году выставка «Металл-Экспо» станет одной из площадок для заключения контрактов по гособоронзаказу

Было проведено около 100 переговоров с существующими партнерами и потенциальными клиентами компании, на которых обсуждались перспективы сотрудничества и заключение новых контрактов.

В рамках выставки были подведены итоги конкурса «Сила металла» и прошло награждение лауреатов конкурса «Сила металла». В конкурсе приняли участие компании, работающие в области проектирования, строительства металлоконструкций. Завод «Антикоррозионные защитные покрытия СПб» был отмечен дипломом за разработку схем антикоррозионной окраски для металлоконструкций, эксплуатирующихся в сложной химактивной среде.

Активная деловая атмосфера сопровождала все три дня выставки. Специалисты отрасли металлоконструкций и смежных областей обменивались мнениями по вопросам рынка, дальнейшего развития и перспективах сотрудничества. Выставка прошла в комфортной и эффективной атмосфере с насыщенным деловым общением и новыми деловыми знакомствами. Смотрите фоторепортажи о работе выставки

Выставка прошла в комфортной и эффективной атмосфере с насыщенным деловым общением и новыми деловыми знакомствами. Смотрите фоторепортажи о работе выставки

Источник:

ИИС «Металлоснабжение и сбыт»

Просмотров: 107

Если вы нашли ошибку в тексте, вы можете уведомить об этом администрацию сайта, выбрав текст с ошибкой и нажатием кнопок

Shift+Enter

Популярные новости

Динамика цен строительных материалов: куда идёт рынок

«Северсталь Стальные Решения» освоило серийное производство контейнеров для перевозки рулонной стали

Показатели и тренды строительной отрасли и рынка стального строительства

Сервис позволит поставить на поток строительство новых промышленных зданий

Рынок металлоконструкций России» по итогам II квартала 2022 г.

В два раза быстрее и на 15 % дешевле: металлоконструкции переформатируют жилищное строительство

Строительство и инновации

На Алтае начали строить модульные госпитали

Бервел расширяет мощности (видеоинтервью)

Минстрой России прорабатывает создание единого перечня нормативных документов в строительстве

Подписка на новости

Опрос МСС

Что вы ждете от осени т.г.?

(проводился с 30-08 по 18-09-2022)

- Стагнацию и падение цен на стальной прокат 69 (34,16%)

- Неопределенность продолжится 45 (22,28%)

- Очередных потрясений на рынке металлов и не только 31 (15,35%)

- Роста спроса и цен на стальную продукцию 29 (14,36%)

- Стабильных цен и устойчивого спроса со стороны стройкомплекса 28 (13,86%)

- Всего голосов: 202

- Завершенные опросы

Типы антикоррозионных покрытий и их применение

Введение

В этой главе рассматриваются основные типы покрытий, доступных для использования в настоящее время, и содержится общая информация о составе покрытий. Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий. Если требуется информация о конкретном продукте или покрытиях, подходящих для определенных областей, следует проконсультироваться с производителем покрытия.

Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий. Если требуется информация о конкретном продукте или покрытиях, подходящих для определенных областей, следует проконсультироваться с производителем покрытия.

Покрытия часто делятся на две широкие категории:

1) продукты для применения в новом строительстве и;

2) продукты, подходящие для технического обслуживания и ремонта, включая капитальный ремонт и техническое обслуживание на борту (OBM).

Типы антикоррозионных покрытий, используемых для РУО, часто представляют собой однокомпонентные продукты, поскольку это позволяет избежать трудностей измерения и смешивания небольших количеств двухкомпонентных продуктов, хотя небольшие количества двухкомпонентных продуктов иногда можно приобрести у производителей красок. Ремонты, проводимые экипажем находящихся в эксплуатации судов, редко бывают успешными в долгосрочной перспективе из-за сложности подготовки поверхностей на достаточно высоком уровне.

Как правило, краски предназначены либо для конкретных областей сосуда и для конкретных функций для достижения наилучших результатов, либо доступны универсальные покрытия для всех областей с компромиссом в характеристиках. Во всех случаях должен быть достигнут баланс между стоимостью, производительностью и сложностью обслуживания. Например, антикоррозионные покрытия, используемые снаружи жилой зоны, имеют другие эксплуатационные требования по сравнению с антикоррозионными красками, используемыми в балластных цистернах с морской водой, поскольку коррозионная нагрузка, воздействующая на последние, намного выше. Балластные цистерны также намного сложнее обслуживать из-за трудностей доступа, поэтому для поддержания стали в хорошем состоянии предпочтительнее использовать высокоэффективное (и часто более дорогое) покрытие.

Напротив, трюмы балкеров страдают от абразивного износа из-за удара груза и повреждения грейфера, что часто приводит к коррозии. Грузовые трюмы, используемые в качестве балластных цистерн в плохую погоду, могут быть особенно подвержены коррозии в местах повреждений, и иногда для этого грузового трюма используется другое покрытие. Это также относится к грузовым танкам нефтевозов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для балласта в тяжелых погодных условиях.

Это также относится к грузовым танкам нефтевозов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для балласта в тяжелых погодных условиях.

Состав краски

Краска может быть описана как жидкий материал, который можно наносить или распределять по твердой поверхности, на которой он впоследствии высыхает или затвердевает, образуя непрерывную, липкую пленку. Краски в основном состоят из трех основных компонентов и множества добавок, которые входят в состав в незначительных количествах. Основные компоненты:

• Связующее (также называемое носителем, средой, смолой, пленкой или полимером)

• Пигмент и наполнитель

• Растворитель

Из них только первые два образуют окончательную сухую пленку краски. Растворитель необходим только для облегчения нанесения краски и образования первоначальной пленки, но на практике неизбежно некоторое количество растворителя всегда остается в зависимости от уровня вентиляции.

Связующие

Связующие – пленкообразующие компоненты краски, которые определяют основные характеристики покрытия, как физические, так и химические. Краски обычно называют в честь их связующего компонента (например, эпоксидные краски, краски на основе хлоркаучука, алкидные краски и т. д.). Связующее образует постоянную непрерывную пленку, которая отвечает за адгезию к поверхности и способствует общей стойкости покрытия к окружающей среде. Связующие, используемые в производстве красок, делятся на два класса: термореактивные и термопластичные. Термореактивное покрытие после высыхания будет химически отличаться от краски в банке. После отверждения термореактивные покрытия не подвержены влиянию растворителей.

При использовании термопластичного покрытия сухая пленка и мокрая краска отличаются только содержанием растворителя и химическим составом, они остаются практически одинаковыми. Если исходный растворитель нанести на термопластичное покрытие, оно размякнет и может быть повторно растворено в этом растворителе.

Сшитые (термоактивные) покрытия

Эти покрытия обычно поставляются в двух отдельных упаковках, которые смешиваются непосредственно перед нанесением. В жидких красках, где используется растворитель, сушка считается двухэтапным процессом. Обе стадии на самом деле происходят вместе, но с разной скоростью.

Этап первый: Растворитель испаряется из пленки, и пленка становится сухой на ощупь.

Стадия вторая: Пленка постепенно становится более химически сложной одним из следующих четырех методов:

1) Реакция с атмосферным кислородом, известная как окисление.

2) Реакция с добавлением химического отвердителя.

3) Реакция с водой (влага в атмосфере).

4) Искусственное отопление.

Это преобразование краски называется сушкой или отверждением. Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Эпоксидные смолы

Эти смолы особенно важны, и их разработка для использования в качестве связующих была одним из самых значительных достижений в технологии антикоррозионных покрытий. Скорость сшивания или отверждения зависит от температуры. При температуре ниже 5°C скорость отверждения стандартных эпоксидных смол значительно снижается, и для получения оптимальных свойств пленки необходимо полное отверждение. Эпоксидные смолы со специальными отвердителями затвердевают или схватываются при температурах до –5°C. Важно, чтобы рекомендации производителя покрытия по температуре нанесения были строго соблюдены, чтобы гарантировать, что покрытия будут эффективными в эксплуатации.

Выбор отвердителя очень важен, как и в случае с основой, он определяет свойства пленки. Существует широкий выбор как смол, так и отвердителей, что позволяет создавать продукты, подходящие для большинства областей применения. Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую устойчивость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию к мелению на солнечном свете. Этот процесс происходит, когда связующее разлагается под воздействием ультрафиолетового света, образуя рыхлую и рыхлую поверхность, на которой остаются частицы пигмента.

Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую устойчивость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию к мелению на солнечном свете. Этот процесс происходит, когда связующее разлагается под воздействием ультрафиолетового света, образуя рыхлую и рыхлую поверхность, на которой остаются частицы пигмента.

Полиуретановые смолы

Это полимеры, образующиеся в результате реакции между гидроксильными соединениями и соединениями, содержащими изоцианаты. В двухкомпонентных системах специальная полиэфирная или полиэфирная смола со свободными гидроксильными группами взаимодействует с высокомолекулярным изоцианатным отвердителем. Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей. Из-за их плохих свойств отверждения при низких температурах во время нанесения необходимо следовать рекомендациям производителей.

Полиуретановые смолы обладают отличной химической стойкостью и стойкостью к растворителям, а по кислотостойкости превосходят стандартные эпоксидные смолы. Эпоксидные смолы более устойчивы к щелочам, чем полиуретаны. Полиуретановые финишные покрытия очень твердые и имеют очень хороший блеск, сохранение блеска и могут быть разработаны таким образом, чтобы не желтеть. Однако в некоторых случаях после старения их трудно перекрыть, и для оптимальной адгезии требуются очень чистые поверхности. Из-за изоцианатного отвердителя при распылении также существует потенциальная опасность для здоровья, которую можно устранить с помощью соответствующего защитного оборудования.

Алкидные смолы

Алкидные смолы образуются в результате реакции между специальной органической кислотой (например, фталевой кислотой), специальным спиртом (например, глицерином или пентаэритритом) и растительным маслом или содержащимися в нем жирными кислотами. Окончательные свойства алкида зависят от процентного содержания масла (так называемая «длина масла»), а также от используемых спирта и органической кислоты. Алкиды не устойчивы к кислотам или щелочам, и многие из модификаций, приведенных ниже, направлены на устранение этой слабости, однако ни одна из них не обеспечивает полной устойчивости. Алкидные смолы могут быть дополнительно модифицированы различными смолами для конкретных целей.

Окончательные свойства алкида зависят от процентного содержания масла (так называемая «длина масла»), а также от используемых спирта и органической кислоты. Алкиды не устойчивы к кислотам или щелочам, и многие из модификаций, приведенных ниже, направлены на устранение этой слабости, однако ни одна из них не обеспечивает полной устойчивости. Алкидные смолы могут быть дополнительно модифицированы различными смолами для конкретных целей.

Неорганические смолы

Эти типы включают силикаты, которые почти всегда используются в сочетании с цинковой пылью. Существуют неорганические силикаты на водной основе на основе силиката лития, калия или натрия и неорганические силикаты на основе растворителя, обычно на основе этилсиликата. Покрытия на основе этих смол очень твердые, коррозионностойкие и термостойкие. Они требуют хорошего стандарта подготовки поверхности и часто ремонтируются с использованием органических покрытий. Цинк в неорганических смолах может растворяться в кислотных или щелочных условиях, но покрытия хорошо работают при нейтральном pH и часто используются в качестве покрытий для резервуаров.

Термопластичные покрытия

Эти типы связующих для красок представляют собой простые растворы различных смол или полимеров, растворенных в подходящем растворителе (растворителях), и обычно поставляются в виде одной упаковки, что делает их особенно подходящими для работ по техническому обслуживанию. Сушка осуществляется просто за счет потери растворителя при испарении. Это называется физической сушкой, поскольку никаких химических изменений не происходит. Таким образом, полученная пленка всегда легко растворяется в исходном растворителе, а также может размягчаться при нагревании. Поскольку эти покрытия по определению требуют присутствия значительного количества растворителя, они исчезают с рынков, где регулируется содержание летучих органических веществ, особенно в США и ЕС. Общие типы связующих в этой категории включают:

Хлоркаучуковые смолы

Хлоркаучуковые смолы обладают хорошей устойчивостью к кислотам и воде на хорошо подготовленных поверхностях. Их температурная чувствительность может привести к различным дефектам пленки при использовании в очень жарком климате. Кроме того, белые и бледные цвета имеют ярко выраженную склонность к желтизне при воздействии на них яркого солнечного света. Краски на основе хлоркаучука высыхают при низких температурах и обеспечивают хорошую межслойную адгезию как в свеженанесенных, так и в старых системах, что делает их пригодными для технического обслуживания.

Их температурная чувствительность может привести к различным дефектам пленки при использовании в очень жарком климате. Кроме того, белые и бледные цвета имеют ярко выраженную склонность к желтизне при воздействии на них яркого солнечного света. Краски на основе хлоркаучука высыхают при низких температурах и обеспечивают хорошую межслойную адгезию как в свеженанесенных, так и в старых системах, что делает их пригодными для технического обслуживания.

Виниловые смолы

Виниловые смолы основаны на пленкообразующих полимерах, состоящих из различных соотношений поливинилхлорида, поливинилацетата и поливинилового спирта. Используемые типы пластификаторов представляют собой трикрезилфосфат или диоктилфталат. Твердые материалы большего объема можно производить путем смешивания виниловой смолы с другими материалами, такими как акриловые смолы. Как правило, свойства пленки и характеристики атмосферостойкости также показывают хорошие характеристики низкотемпературного высыхания и адгезии между слоями. Каменноугольная смола может быть добавлена для повышения водостойкости.

Каменноугольная смола может быть добавлена для повышения водостойкости.

Пигменты и наполнители

Пигменты и наполнители используются в красках в виде мелкодисперсных порошков. Они диспергируются в связующем с размером частиц примерно 5-10 микрон для отделочных красок и примерно 50 микрон для грунтовок.

Антикоррозийные пигменты

(1) Цинк

Металлический цинк широко используется в грунтовках, придающих стали устойчивость к коррозии. Начальная защита осуществляется гальваническим воздействием. Однако по мере того, как покрытие подвергается воздействию атмосферы, происходит постепенное накопление продуктов коррозии цинка, что создает непроницаемый барьер с незначительной гальванической защитой или без нее. Для обеспечения хорошей гальванической и барьерной защиты требуется высокий уровень цинка, около 85% цинка в сухой пленке по весу. Смолы, которые могут быть рассмотрены, представляют собой эпоксидные смолы и силикаты. Очевидно, что для правильного функционирования цинка он должен находиться в тесном контакте со стальной подложкой, и поэтому очень важна хорошая чистота поверхности перед нанесением.

Очевидно, что для правильного функционирования цинка он должен находиться в тесном контакте со стальной подложкой, и поэтому очень важна хорошая чистота поверхности перед нанесением.

(2) Алюминиевые пигменты

Металлические алюминиевые чешуйки обычно используются в качестве антикоррозионного пигмента и действуют как антикоррозионное средство, образуя обходной путь для воды и ионов вокруг пластинчатых чешуек, а также поглощая кислород для дают оксиды алюминия, блокирующие поры в покрытии. Там, где алюминий находится в контакте со сталью, также сработает механизм ограниченной катодной защиты, хотя при использовании на цистернах и продуктовозах содержание алюминия в сухой пленке не должно превышать 10 процентов, чтобы избежать возможной опасности искрообразования при скоплении горючих газов.

(3) Фосфат цинка

Это также широко используемый антикоррозионный пигмент, и считается, что при нормальном воздействии защита обеспечивается барьерным эффектом, поскольку для обеспечения адекватного антикоррозионного эффекта необходимы высокие уровни пигментации. защита. Фосфат цинка можно вводить почти в любое связующее, и благодаря его низкой непрозрачности или прозрачности можно производить краски любого цвета.

защита. Фосфат цинка можно вводить почти в любое связующее, и благодаря его низкой непрозрачности или прозрачности можно производить краски любого цвета.

Барьерные пигменты

Наиболее распространенными типами этих пигментов являются алюминий (листовой алюминий) и слюдяной оксид железа (MIO). Оба имеют формы частиц, которые называются ламеллярными (пластинчатыми). Эти материалы можно комбинировать, при этом алюминий осветляет почти черный оттенок MIO. Пигментированные пленки MIO обладают долговечностью, но для достижения этого необходимы высокие уровни MIO, порядка 80% от общего количества пигмента. Алюминий уже много лет используется в качестве основного пигмента в красках. Пластинчатая форма помогает сделать пленку более водонепроницаемой. Стеклянные чешуйки также используются в качестве барьерного пигмента.

Красящие пигменты

Эти пигменты обеспечивают как цвет, так и непрозрачность, и их можно разделить на неорганические или органические типы. Наиболее распространенным красящим пигментом является диоксид титана белого цвета. В краске все пигменты обычно диспергированы до очень мелких частиц, чтобы обеспечить максимальный цвет и укрывистость (укрывистость). Традиционно яркие цвета получали с использованием свинцовых и хромовых пигментов. Однако из-за проблем со здоровьем и безопасностью они встречаются реже. Теперь вместо них используются органические пигменты, но укрывистость этих продуктов не такая высокая.

Наиболее распространенным красящим пигментом является диоксид титана белого цвета. В краске все пигменты обычно диспергированы до очень мелких частиц, чтобы обеспечить максимальный цвет и укрывистость (укрывистость). Традиционно яркие цвета получали с использованием свинцовых и хромовых пигментов. Однако из-за проблем со здоровьем и безопасностью они встречаются реже. Теперь вместо них используются органические пигменты, но укрывистость этих продуктов не такая высокая.

Пигменты-наполнители

Как следует из названия, они в основном регулируют или «удлиняют» пигментацию краски до тех пор, пока не будет достигнута требуемая объемная концентрация пигмента (ПВХ). Пигменты-наполнители представляют собой неорганические порошки с различными формами и размерами частиц. Хотя они практически не влияют на непрозрачность цвета краски, они могут оказывать существенное влияние на физические свойства. К ним относятся текучесть, степень глянца, противоосаждающие свойства, способность к распылению, водостойкость и химическая стойкость, механическая прочность, твердость и прочная структура (сухой остаток, удерживающая тиксотропия). Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозионными пигментами и красящими пигментами.

Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозионными пигментами и красящими пигментами.

Растворители

Растворители используются в красках главным образом для облегчения нанесения. Их функция заключается в растворении связующего и снижении вязкости краски до уровня, подходящего для различных способов нанесения, таких как кисть, валик, обычное распыление, безвоздушное распыление и т. д. После нанесения растворитель испаряется и не действует. дальнейшая часть в окончательной покрасочной пленке. Жидкости, используемые в качестве растворителей в красках, можно описать одним из трех способов:

(1) Истинные растворители – Жидкость, которая растворяет связующее и полностью с ним совместима.

(2) Скрытый растворитель – жидкость, которая не является настоящим растворителем. Однако при смешивании с истинным растворителем смесь обладает более сильными растворяющими свойствами, чем истинный растворитель сам по себе.

(3) Растворитель-разбавитель – жидкость, которая не является настоящим растворителем. Обычно используется в виде смеси со смесями истинного растворителя/латентного растворителя для снижения стоимости.

Связующие допускают использование только ограниченного количества разбавителя. В лакокрасочной промышленности используется множество растворителей, и это отчасти связано с рядом различных свойств, которые необходимо учитывать при выборе растворителя или смеси растворителей. В дополнение к коммерческим факторам, таким как цена и доступность, свойства включают токсичность, летучесть, воспламеняемость, запах, совместимость и пригодность. В некоторых странах запрещены определенные типы растворителей. Это особенно актуально для США, где Закон об опасных загрязнителях воздуха (HAPS) определяет сроки удаления многих растворителей и наполнителей из покрытий. Применение этого Закона, скорее всего, повлияет на свойства нанесения, время высыхания и окно покрытия.

Антикоррозийные краски

За некоторыми исключениями (например, краски против обрастания, косметические эффекты, антипирены и т. д.) большинство покрытий, наносимых на сосуды, используются для защиты от коррозии. Существует много типов антикоррозионных покрытий, но эпоксидные краски обычно покрывают наибольшую площадь на судне, особенно когда они используются в балластных цистернах с морской водой. В последние годы ведутся дебаты по поводу терминологии, используемой для эпоксидных покрытий, и обычно используются следующие термины:

(1) Чистая эпоксидная смола

Чистые эпоксидные покрытия обычно считаются красками, которые содержат только эпоксидные полимеры, сшивающий агент, пигменты, наполнители и растворители. Покрытия содержат большое количество эпоксидного связующего, поэтому ожидается, что они обеспечат максимально возможные характеристики покрытия с точки зрения антикоррозионной защиты, длительного срока службы и низких эксплуатационных расходов.![]() Кроме того, на некоторые продукты также заявлены свойства устойчивости к истиранию. Другие пигменты, такие как алюминий, могут быть добавлены к чистым эпоксидным покрытиям для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на танкерах для перевозки нефтепродуктов и химикатов. Особое внимание следует уделить подготовке поверхности; может потребоваться отверждение покрытия путем нагрева резервуаров. Производители покрытий сообщат о конкретных требованиях для каждого резервуара.

Кроме того, на некоторые продукты также заявлены свойства устойчивости к истиранию. Другие пигменты, такие как алюминий, могут быть добавлены к чистым эпоксидным покрытиям для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на танкерах для перевозки нефтепродуктов и химикатов. Особое внимание следует уделить подготовке поверхности; может потребоваться отверждение покрытия путем нагрева резервуаров. Производители покрытий сообщат о конкретных требованиях для каждого резервуара.

(2) Модифицированная эпоксидная смола

Эта группа, также известная как эпоксидная мастика, эпоксидная смола без смолы и эпоксидная смола на основе отбеленной смолы, охватывает широкий спектр продуктов и антикоррозионных свойств. В эксплуатации модифицированные эпоксидные смолы могут быть эффективны. Однако, поскольку существует множество возможных рецептур модифицированных эпоксидных смол, невозможно сделать какие-либо обобщения относительно их антикоррозионных характеристик. Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны сшиваться в конечную пленку. Они также могут содержать нереакционноспособные материалы, твердые или жидкие, которые не участвуют в формировании пленки, но остаются в качестве пигментов или наполнителей в конечном покрытии. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозионными свойствами.

Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны сшиваться в конечную пленку. Они также могут содержать нереакционноспособные материалы, твердые или жидкие, которые не участвуют в формировании пленки, но остаются в качестве пигментов или наполнителей в конечном покрытии. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозионными свойствами.

(3) Каменноугольная смола Эпоксидная смола

Каменноугольная смола является природным продуктом. Каменноугольные смолы доступны в широком диапазоне типов от жидких до твердых. Включение каменноугольных смол в покрытие приводит к очень темно-коричневому или черному цвету покрытия, который можно немного осветлить добавлением пигмента алюминиевых чешуек для более светлых красок. Однако маловероятно, что эпоксидные смолы из каменноугольной смолы будут достаточно светлыми, чтобы их можно было использовать в соответствии с требованиями пункта 1. 2 таблицы 1 IMO PSPC 4.4 для окончательного слоя. Поверх первого слоя на основе смолы можно наносить светлое эпоксидное верхнее покрытие без смолы. Однако «просачивающаяся» смола может обесцветить верхний слой. Некоторые компоненты покрытия могут выщелачиваться в течение длительного периода времени, оставляя более хрупкое и менее защитное покрытие. Эпоксидные смолы на основе каменноугольной смолы имеют большой опыт эксплуатации и в целом хорошо зарекомендовали себя. С 19В 90-х годах они были постепенно исключены из балластных цистерн из-за проблем со здоровьем и безопасностью для устройств нанесения покрытий, а также из-за рекомендации использовать светлые покрытия для облегчения проверок в балластных цистернах.

2 таблицы 1 IMO PSPC 4.4 для окончательного слоя. Поверх первого слоя на основе смолы можно наносить светлое эпоксидное верхнее покрытие без смолы. Однако «просачивающаяся» смола может обесцветить верхний слой. Некоторые компоненты покрытия могут выщелачиваться в течение длительного периода времени, оставляя более хрупкое и менее защитное покрытие. Эпоксидные смолы на основе каменноугольной смолы имеют большой опыт эксплуатации и в целом хорошо зарекомендовали себя. С 19В 90-х годах они были постепенно исключены из балластных цистерн из-за проблем со здоровьем и безопасностью для устройств нанесения покрытий, а также из-за рекомендации использовать светлые покрытия для облегчения проверок в балластных цистернах.

(4) Эпоксидная смола, не содержащая растворителей

Краски, не содержащие растворителей (иногда называемые 100-процентными твердыми веществами), как следует из названия, разрабатываются и наносятся без необходимости использования дополнительных растворителей, что позволяет преодолеть проблемы задерживают растворители в покрытии. Вязкость, необходимая для распыления краски, достигается за счет выбора сырья с низкой молекулярной массой или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем, не содержащих растворителей, не обязательно равно нулю. Типичными областями применения покрытий, не содержащих растворителей, являются внутренняя часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена достаточная вентиляция, или области, где действуют строгие ограничения по летучим органическим соединениям.

Вязкость, необходимая для распыления краски, достигается за счет выбора сырья с низкой молекулярной массой или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем, не содержащих растворителей, не обязательно равно нулю. Типичными областями применения покрытий, не содержащих растворителей, являются внутренняя часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена достаточная вентиляция, или области, где действуют строгие ограничения по летучим органическим соединениям.

Ударопрочные и стойкие к истиранию покрытия

Этот тип покрытия обычно наносится на участки судов, наиболее подверженные повреждениям, такие как ботинок и палубы, а иногда и для трюмов балкеров. Области вокруг концов всасывающих труб и раструбов иногда покрываются износостойкими покрытиями, так как эти области могут быть повреждены из-за высоких скоростей потока груза или водяного балласта и могут подвергнуться эрозии из-за присутствия песка или мелких частиц. мусора в водяном балласте. Покрытия, описываемые как стойкие к истиранию или повреждениям, проявляют повышенную устойчивость к повреждению груза, но не выдерживают сильного воздействия грейферов и оборудования для очистки трюмов, что приводит к деформации самой стали.

Области вокруг концов всасывающих труб и раструбов иногда покрываются износостойкими покрытиями, так как эти области могут быть повреждены из-за высоких скоростей потока груза или водяного балласта и могут подвергнуться эрозии из-за присутствия песка или мелких частиц. мусора в водяном балласте. Покрытия, описываемые как стойкие к истиранию или повреждениям, проявляют повышенную устойчивость к повреждению груза, но не выдерживают сильного воздействия грейферов и оборудования для очистки трюмов, что приводит к деформации самой стали.

Постоянная защита от коррозии для углеродистой стали

Постоянная защита от коррозии

Быстрое время отверждения

Распыление непосредственно на поверхность Ржавчина

4 0000 Экологичность

Посмотреть 2 мин. Видео, чтобы узнать, как работает EonCoat:

Обработка поверхности углеродистой стали для постоянной защиты от коррозии0003 постоянно предотвращает коррозию и предлагает 30-летнюю гарантию.

Сегодня большинство средств защиты от ржавчины на рынке наносятся поверх углеродистой стали. EonCoat решил проблему ржавчины, и именно поэтому мы отличаемся друг от друга и лучше. EonCoat связывается с углеродистой сталью одним слоем, а затем усиливает эту защиту слоем химически связанной фосфатной керамики.

Наша группа исследований и разработок специально разработала EonCoat таким образом, чтобы он был безопасным как для окружающей среды, так и для пользователей в полевых условиях. EonCoat — это неорганическое покрытие на водной основе. В результате наши продукты НЕ содержат летучих органических соединений, HAP, токсинов и запаха.

EonCoat состоит из двух частей — части A и части B. Это легко запомнить, потому что одна — это кислота, а другая — основа. Когда две части встречаются в двухкомпонентном распылителе или многокомпонентном насосе высокого давления и достигают углеродистой стали, возникает химическая связь. Склеенный EonCoat становится сухим на ощупь через 5 минут и отверждается на воздухе через 15 минут.

Процесс выбора оборудования и подачи заявки прост. У нас даже есть контрольный список, который вы можете скачать и распечатать, чтобы облегчить работу специалисту по нанесению в полевых условиях. Кроме того, у нас есть множество полезных видео на YouTube. Наконец, если вам нужна техническая поддержка в прямом эфире или на месте, мы также предлагаем это.

У нас есть клиенты по всему миру в уникальных отраслях . Некоторыми из наших наиболее важных пользователей являются резервуары для хранения нефти и химикатов, морские платформы и трубопроводы, и это лишь некоторые из них. НАСА провело обширные испытания нашего продукта в одной из самых суровых сред для углеродистой стали. Вы можете прочитать все об этом и увидеть фотографии результата. Как говорится, хорошая картинка стоит 82-страничного отчета. Chevron также протестировала EonCoat и может сказать о нем отличные отзывы. Наши результаты говорят сами за себя, и мы всегда рады возможности поговорить с вами напрямую.

НАСА провело обширные испытания нашего продукта в одной из самых суровых сред для углеродистой стали. Вы можете прочитать все об этом и увидеть фотографии результата. Как говорится, хорошая картинка стоит 82-страничного отчета. Chevron также протестировала EonCoat и может сказать о нем отличные отзывы. Наши результаты говорят сами за себя, и мы всегда рады возможности поговорить с вами напрямую.

Что другие думают об EonCoat?

Премия NACE «Инновация года в области защиты от коррозии» в 2015 году

Узнать больше

В 2014 году НАСА записало первые 10 с EonCoat. Предыдущий высокий балл был 9,2

Подробнее

Компания Chevron написала статью после обширного исследования под названием «Использование Chevron EonCoat для предотвращения коррозии стали» и представила ее на EuroCorr 2018.

Посмотреть видео

Каковы характеристики EonCoat по сравнению с другими антикоррозионными покрытиями?

Различные продукты EonCoat

EonCoat Коррозия

Защитное покрытие

Особенности:

Постоянная защита от коррозии

Химически связывается со сталью.

Время отверждения менее 15 минут.

Не содержит летучих органических соединений, не содержит HAP, не содержит токсинов, не имеет запаха и не воспламеняется

Можно наносить на поверхностную ржавчину.

Нанесение в один слой. Верхнее покрытие рекомендуется для эстетики.

Применяется в пропорции 1:1 с многокомпонентным насосом высокого давления или двухкомпонентной картриджной системой.

Узнать больше

EonCoat CUI / Высокий

Температурное покрытие

Особенности:

Постоянная защита от коррозии при высоких температурах

Рассчитана на температуру до 450°C (842°F)

Химически связывает сталь.

Время отверждения менее 15 минут.

Не содержит летучих органических соединений, HAP, токсинов, не имеет запаха и не воспламеняется

Может наноситься на поверхностную ржавчину.

Нанесение в один слой. Верхнее покрытие не требуется

Наносится в соотношении 1:1 с помощью многокомпонентного насоса высокого давления или двухкомпонентной картриджной системы

Идеально подходит для:

Изолированные резервуары, изолированные трубы и многое другое

Узнать больше

ЭонКоут

Свариваемое покрытие

Особенности:

Постоянная защита от коррозии до и после сварки.

Рассчитан на температуру до 600°C (1112°F)

Химически связывает сталь.

Время отверждения менее 15 минут.

Не содержит летучих органических соединений, не содержит HAP, не содержит токсинов, не имеет запаха и не воспламеняется

Можно наносить на поверхностную ржавчину.

Нанесение в один слой. Верхний слой не требуется

Наносится в соотношении 1:1 с помощью многокомпонентного насоса высокого давления или двухкомпонентной картриджной системы

Идеально подходит для:

Днищ резервуаров и стальных элементов, требующих сварки во время сборки.

Узнать больше

Коррозионно-стойкие и промышленные антикоррозионные покрытия

Необработанные компоненты часто подвержены той или иной форме коррозии, которая может отрицательно сказаться на производственных возможностях, растратить ценные ресурсы, вызвать загрязнение и снизить удобство использования. Увеличьте срок службы материала с помощью высокоэффективных антикоррозионных покрытий от Delta Coatings.

Преимущества антикоррозионного покрытия

Антикоррозионное покрытие помогает предотвратить деградацию материала, вызванную, среди прочего, окислением, влагой и химическим воздействием. Они функционируют как барьер, предотвращающий контакт между агрессивными материалами и химическими соединениями. Дополнительные преимущества антикоррозионных покрытий:

- Защита от ржавчины

- Термозащита

- Защита от эрозии

- Адгезионная стойкость

Применение антикоррозионных покрытий

Компания Delta Coatings является ведущим поставщиком промышленных покрытий и футеровки для нефтегазовой, альтернативной энергетики, очистки сточных вод, производства полупроводников и химической обработки. Наша команда сочетает многолетний опыт с инновационными технологиями, чтобы поддерживать ваши активы в рабочем состоянии и защищать от коррозии.

Наша команда сочетает многолетний опыт с инновационными технологиями, чтобы поддерживать ваши активы в рабочем состоянии и защищать от коррозии.

Мы предлагаем широкий спектр коррозионно-стойких покрытий, специально разработанных для обеспечения превосходной элементарной защиты материалов, используемых в суровых условиях. Наша линейка антикоррозионных покрытий включает

- Ксилан®

- Эпоксидная смола

- ПТФЭ

- ППС/райтон®

- ФЭП

- ПВДФ/Дайкор®

- ECTFE/Халар®

- ЭТФЭ

- ПФА