Азотирование это: Азотирование | это… Что такое Азотирование?

Содержание

Азотирование стали: назначение и особенности технологии

- Суть технологии

- Как протекает процесс азотирования

- Факторы, оказывающие влияние на азотацию

- Типы азотируемых сталей

- Технологическая схема азотирования

- Типы рабочих сред

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

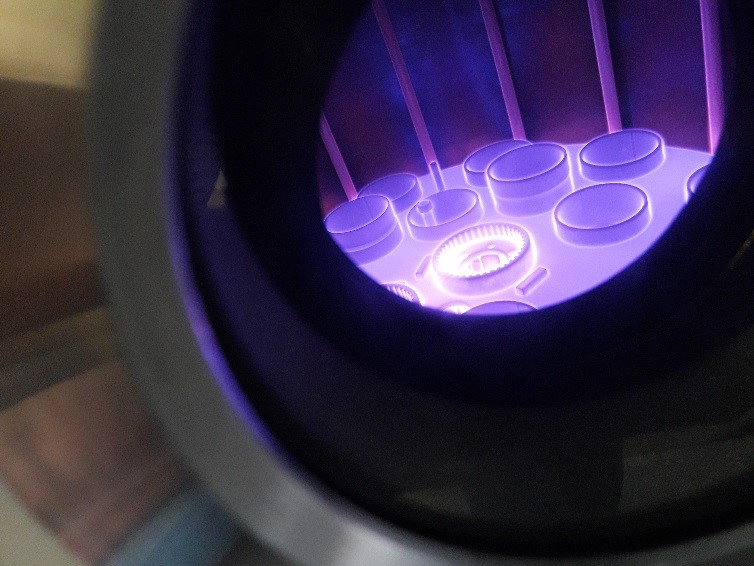

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей.

38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

40Х, 40ХФА

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Механическая обработка

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработка

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

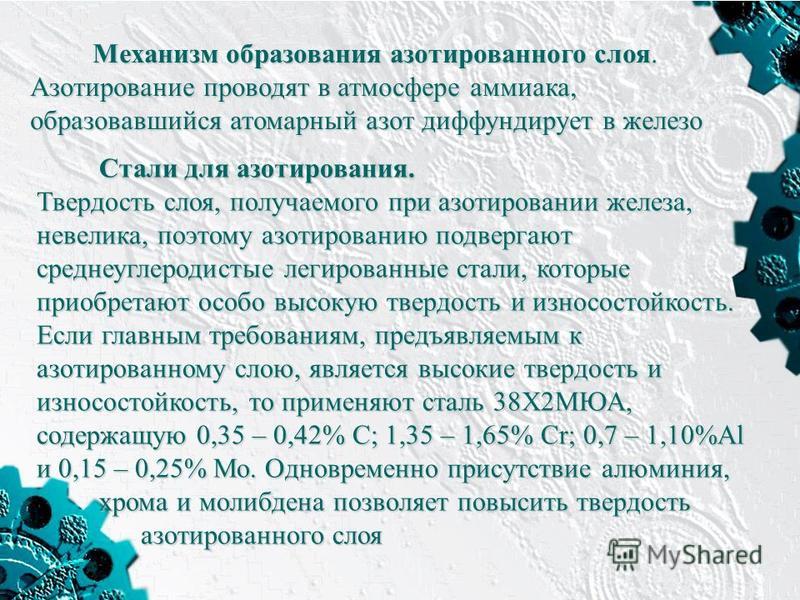

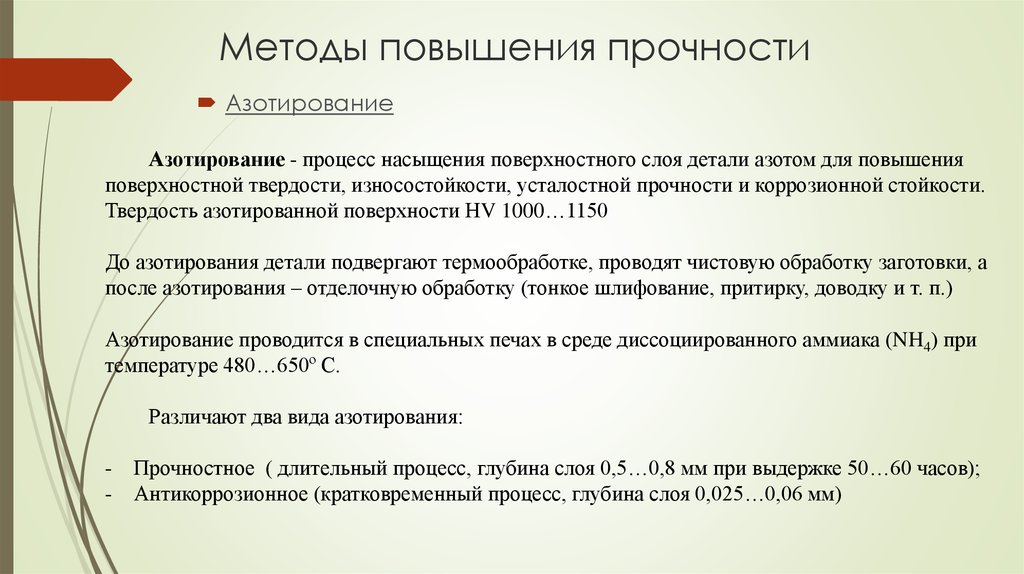

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде. В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей.

Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Ионно-плазменное азотирование (ИПА)

МЕТАЛЛООБРАБОТКА

Токарная обработка

Фрезерная обработка

Шлифование металла

Долбление, строгание, сверление

Зубонарезные, зубодолбёжные, зубошлифовальные работы

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Вакуумная термообработка

Ионно-плазменное азотирование (ИПА)

Микродуговое оксидирование (МДО)

Термообработка в соляных, бариевых и щелочных ваннах

Закалка ТВЧ

ЛИТЬЕ МЕТАЛЛОВ

Стальное литьё

Чугунное литьё

Медные, алюминиевые и цинковые сплавы

РЕЗКА МЕТАЛЛА

Лазерная резка металла

Плазменная резка металла

Гидроабразивная резка

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ПО ЧЕРТЕЖАМ И ЭСКИЗАМ ЗАКАЗЧИКОВ

ПРОИЗВОДСТВО, ШЛИФОВКА, ЗАТОЧКА ПРОМЫШЛЕННЫХ НОЖЕЙ

МЕТАЛЛОПРОКАТ

ЭЛЕКТРОДЫ

Уони 13

LB 52U

СЕРТИФИКАЦИЯ ОБОРУДОВАНИЯ

САМОСРАБАТЫВАЮЩИЙ ОГНЕТУШИТЕЛЬ «СФЕРА»

Ионно-плазменное азотирование (ИПА) – это, пожалуй, один из передовых методов упрочнения деталей из чугуна, углеродистых, легированных и инструментальных сталей, сплавов из титана, металлокерамики, а также порошковых материалов. Использование различных газовых сфер, влияющих, в зависимости от их состава, на свойства обрабатываемой поверхности, позволяет достичь высокой эффективности данной технологии.

Использование различных газовых сфер, влияющих, в зависимости от их состава, на свойства обрабатываемой поверхности, позволяет достичь высокой эффективности данной технологии.

ИПА активно используется для машиностроения, авиационной и автомобильной промышленности, производстве, связанном с высокой точностью, в топливно-энергетическом, нефтегазовом, горнодобывающем производстве, поскольку данная технология прекрасно зарекомендовала себя при обработке деталей, работающих в агрессивных средах, которые подвержены трению и химической коррозии.

Обработка методом ИПА повышает характеристики поверхностей деталей, увеличивает эксплуатационную надежность, в частности, усиливает контактную прочность, сопротивляемость к образованию микротрещин, повышает стойкость к коррозии и контактную прочность.

Преимущества ионно-плазменного азотирования

Основные экономические и технологические преимущества ионно-плазменного азотирования заключаются в низком потреблении энергии, повышении производительности и увеличении срока службы детали в несколько раз.

Сам процесс ИПА насыщает поверхностный слой детали азотом или смесью азота и углерода. Это способствует образованию на поверхности равномерного высококачественного покрытия с определенной структурой и составом.

Процесс обработки изделия сокращается в 3-5 раз, а титановых сплавов в 5-10 раз. При помощи технологии ионно-плазменного анодирования можно обрабатывать детали как с глухими. Так и сквозными отверстиями. Благодаря режиму низких температур охлаждение можно проводить с любой скоростью, что исключает возникновение мартенсита, структурных превращений стали, уменьшает возможность появления повреждений и усталостных разрушений. Если необходимо упрочнить и повысить рабочие характеристики без изменения твердости в сердцевине деталей из инструментальных легированных, быстрорежущих и мартенситно-стареющих сталей, процесс ИПА производится при температурах ниже 500С.

Технология ионно-плазменного азотирования отлично подходит для финишной обработки поверхности, поскольку сохраняет первоначальную шероховатость в пределах Ra=0,63. ..1,2 мкм, не искривляет и не деформирует деталь. Кроме того, применение метода ИПА безвредно для экологии.

..1,2 мкм, не искривляет и не деформирует деталь. Кроме того, применение метода ИПА безвредно для экологии.

Технология процесса

Технологический процесс ионно-плазменного азотирования производится в условиях разряженного атмосферного давления (0,5 – 10 мбар). В зависимости от сплава, из которого изготовлена деталь, в камеру подается либо смесь азота с водородом – для обработки сталей, чугуна, либо азот – для титановых сплавов. Между изделием, находящимся в обработке, и стенками камеры образуется тлеющий заряд, который, в свою очередь, способствует образованию плазмы, в результате чего создается рабочая среда с заряженными ионами, молекулами и атомами, что и формирует на поверхности тончайшую азотную пленку.

Состав рабочей газовой среды, ее температура и длительность протекания процесса ИПА оказывают влияние на итоговый результат, и, в то же время зависят от состава обрабатываемой детали.

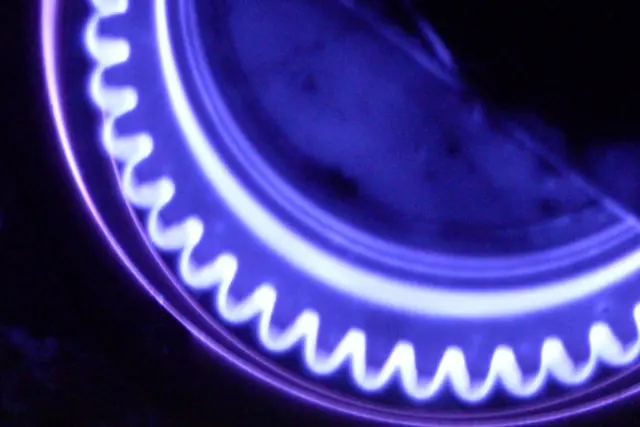

Методом ионного азотирования проходят обработку детали со сложным контуром и труднодоступными поверхностями любых размеров и форм, например, шестерни, матрицы, пресс-формы, зубчатые венцы, инструмент для бурения и резки, валы и т. д. Для некоторых деталей метод ИПА является единственной технологией, позволяющей минимизировать брак.

д. Для некоторых деталей метод ИПА является единственной технологией, позволяющей минимизировать брак.

Свойства изделий после упрочнения методом ИПА

При помощи обработки методом ИПА упрочняются инструменты и детали почти всех промышленных отраслей.

За счет того, что азотистая поверхностная пленка не позволяет жидкому металлу прилипать в зоне его подачи, обеспечивается высококачественная отливка пресс-форм, что значительно продляет срок службы детали. Также в несколько раз увеличивается стойкость режущего и штампового инструмента различных марок сталей. Это происходит за счет того, что азотная пленка на поверхности инструмента снижает коэффициент трения и исключает налипание стружки на режущий край. Тем самым скорость резания может быть значительно увеличена.

Предприятие «Ионмет» производит ионное азотирование сталей, инструмента, изделий, валов и различной поверхности. Режим обработки подбирается исходя из тех технических характеристик, которые требуется достичь в итоге. Упрочнение поверхностного слоя увеличивает стойкость к коррозии и износу.

Упрочнение поверхностного слоя увеличивает стойкость к коррозии и износу.

У специалистов компании «Ионмет» вы можете уточнить перечень деталей для упрочнения с целью обработки. Наши эксперты помогут вам выяснить, можно ли методом азотирования обработать ваши крупногабаритные детали со сложным контуром. Чтобы точно определить технические условия обработки ИПА и начать сотрудничество, отправляйте нам на почту чертеж с указанием марки стали и технологию изготовления детали.

Для чего нужно азотирование?

Примеры ионно-плазменного азотирования:

ИОННОЕ АЗОТИРОВАНИЕ ДЕТАЛЕЙ

Услуги по азотированию

Повышение износостойкости и коррозионной устойчивости, уменьшение прилипания металла при литье

Повышение износостойкости инструмента и производительности процесса резания, улучшение режущих свойств

Азотирование матриц — статьи сотрудников

Принципы, заложенные в разработку каталитического газового азотирования, были настолько непривычны, что первой реакцией научной общественности было недоверие. А в этом случае новая технология, не имеющая официальной поддержки авторитетов, прорывается на рынок с большим трудом.

А в этом случае новая технология, не имеющая официальной поддержки авторитетов, прорывается на рынок с большим трудом.

Чаще всего удается это сделать на направлениях, действительно экстремальных, таких как рассматриваемые детали – матрицы для экструзии цветных сплавов. Ниже приведен перечень предприятий, успешно эксплуатирующих нашу технологию.

|

№

|

Предприятие

|

|

1.

|

ВСМПО, Верхняя Салда

|

|

2.

|

МОСМЕК, Видное

|

|

3.

|

БКМПО, Белая Калитва

|

|

4.

|

МАК, Павловский Посад

|

|

5.

|

Воронежский алюминиевый комбинат, Воронеж

|

|

6.

|

Сегал, Красноярск

|

|

7.

|

БК-Алпроф, Белая Калитва

|

|

8.

|

Алунекст, Белая Калитва

|

|

9.

|

Дорхан, Москва

|

|

10.

|

Энерготехмаш, Жигулевск

|

|

11.

|

Л-профиль, Рязань

|

|

12.

|

Альфа-Люм, Самара

|

|

13.

|

Аэроалюминий, Белая Калитва

|

|

14.

|

Техноком, Столбовая

|

|

15.

|

Торговый дом Союз-01, Москва

|

|

16.

|

Энерготекс, Курчатов

|

|

17.

|

Смоленский Автоагрегатный завод им.

|

|

18.

|

СП «Брестгазоаппарат», Брест

|

|

19.

|

ММП им. В.В. Чернышева, Москва

|

|

20.

|

Ленпромкомплект, Санкт-Петербург

|

|

21.

|

Ижевский механический завод, Ижевск

|

|

22.

|

Традиция-К, Москва

|

|

23.

|

ТД Красный якорь, Нижний Новгород

|

|

24.

|

Лысковский электротехнический завод, Лысково

|

|

25.

|

ПКФ «Исток», Самара

|

|

26.

|

HESpls, Болгария

|

Чем обусловлена такая популярность нашей технологии среди предприятий, производящих профиль? Основной особенностью каталитического газового азотирования является универсальность. Матрицы для экструзии по большому счету – частный случай. Однако, ввиду уникальности испытываемых ими нагрузок, именно они особенно ярко оттенили способности нашего метода химико-термической обработки. Данный инструмент в процессе эксплуатации подвергается большим контактным нагрузкам в условиях высоких температур, активного воздействия разогретого алюминия и термоциклированию – «нагрев-охлаждение». Такой комплекс воздействия предъявляет высокие требования к инструменту. Здесь нужны и пластичность поверхностного слоя, и его твердость, и разгаростойкость. Необходимы также не слишком малая глубина упрочненного слоя для достаточно высокой износостойкости и плавности перехода микротвердости от высокой на поверхности до умеренной в сердцевине. Все это надо обеспечить на сталях полутеплостойкого класса, легированных хромом, молибденом, ванадием и, иногда, вольфрамом.

Такой комплекс воздействия предъявляет высокие требования к инструменту. Здесь нужны и пластичность поверхностного слоя, и его твердость, и разгаростойкость. Необходимы также не слишком малая глубина упрочненного слоя для достаточно высокой износостойкости и плавности перехода микротвердости от высокой на поверхности до умеренной в сердцевине. Все это надо обеспечить на сталях полутеплостойкого класса, легированных хромом, молибденом, ванадием и, иногда, вольфрамом.

Цементация и азотирование

За счет чего нам удалось решить эти проблемы? Основным является каталитическая обработка аммиака на каталитическом устройстве «Оксикан» непосредственно в пространстве печи, с целью придания новых свойств печной атмосфере. Новые свойства каталитически обработанного аммиака обеспечивают исключение пересыщения поверхностного слоя азотом и изменение самого механизма насыщения с реакционного, гетерофазного на преимущественно твердорастворный, гомогенный. Ниже приведены фотографии микроструктуры стали 4Х5МФС после традиционного газового азотирования и новой технологии.

Ниже приведены фотографии микроструктуры стали 4Х5МФС после традиционного газового азотирования и новой технологии.

Рис. 1. Микроструктура азотированного слоя на стали 4Х5МФС, традиционное азотирование, 8 часов. Снято при увеличении 400 кр.

На Рис. 1 очевидно наличие массивных выделений карбонитридной фазы. Эти частицы имеют экстремально высокую твердость и низкую когерентность решеток с подслоем. Это чаще всего приводит к выкрашиванию и активному абразивному износу. Появление такой микроструктуры возможно и после малых времен выдержки – от 2 часов.

В нашем случае, за счет изменения физико-химических механизмов на границе раздела газ-металл практически исключен риск получения подобных микроструктур.

Рис. 2. Микроструктура азотированного слоя на стали 4Х5МФС, каталитическое газовое азотирование, 8 часов. Снято при увеличении 400 кр.

Как видно из Рис. 2, в нашем случае имеется гомогенное, равномерное распределение азотированных микроструктур по слою. Это обеспечивает плавность перехода высокой твердости поверхности к твердости сердцевины и необходимые нам характеристики изделия.

Это обеспечивает плавность перехода высокой твердости поверхности к твердости сердцевины и необходимые нам характеристики изделия.

На Рис. 3 приведены результаты исследования микротвердости азотированного слоя на стали 4Х5МФС при различных режимах азотирования. Для традиционного газового азотирования характерно, что при незначительной выдержке на поверхности достигается высокая твердость. Однако общая толщина слоя мала и градиент твердости по толщине слоя очень велик. Это может вести к сколам острых кромок, а после износа более 0,07 мм твердость уже настолько низка, что износ начинается с обвальной кинетикой. Увеличение времени выдержки при традиционном азотировании дает увеличение общей толщины слоя. Однако при этом в поверхностной зоне, ввиду ее пересыщения азотом, происходит перераспределение азота в свободную форму, образование микропор и, как следствие, снижение микротвердости.

Рис. 3. Распределение микротвердости азотированного слоя на стали 4Х5МФС. 1 – традиционное азотирование, 8 часов, 2 – традиционное азотирование 16 часов, 3 – каталитическое газовое азотирование, 8 часов.

1 – традиционное азотирование, 8 часов, 2 – традиционное азотирование 16 часов, 3 – каталитическое газовое азотирование, 8 часов.

Поверхностный фильм получается пористым, хрупким и с низкой твердостью. В условиях высоких контактных нагрузок, воздействия разогретого алюминия и термоциклирования инструмент с таким слое служит еще меньше. Здесь, как нам кажется, и кроются корни заблуждения о том, что для экструзионной оснастки нужен слой азотирования 0,1 мм и менее. Если подходить к газовому азотированию, как к чему-то застывшему, данному раз и навсегда, так оно и есть.

Однако, как видно из данных Рис. 3, в нашем случае есть возможность получать слой достаточной толщины, без излишне высокой приповерхностной твердости, с равномерным распределением микротвердости от поверхности в глубину. Нам представляется, что это и говорит о новом физико-химическом механизме перехода азота в сталь при каталитическом газовом азотировании.

Немаловажно для условий реального производства и обеспечение повторимости результатов. С этой целью была разработана новая модель азотного потенциала печной атмосферы и средства косвенного в реальном времени контроля азотного потенциала. Нами предложено считать для практики азотный потенциал равным содержанию азота в железе после доведения данного железа при данных условиях до равновесия с газовой фазой. Для косвенного определения было разработано семейство кислородных зондов погружного типа «Оксимесс».

С этой целью была разработана новая модель азотного потенциала печной атмосферы и средства косвенного в реальном времени контроля азотного потенциала. Нами предложено считать для практики азотный потенциал равным содержанию азота в железе после доведения данного железа при данных условиях до равновесия с газовой фазой. Для косвенного определения было разработано семейство кислородных зондов погружного типа «Оксимесс».

Зонд устанавливается непосредственно в рабочем пространстве печи подобно термопаре, и определяет азотный потенциал печной атмосферы в реальном времени. Зонд комплектуется вторичным прибором, имеющим цифровую индикацию и выход на управляющую автоматику. Вторичный прибор имеет индикацию азотного потенциала в весовом содержании азота в железе. Глядя на эту величину оператор может с уверенностью определить фазовый состав поверхностного слоя и принять решение о необходимости корректировки процесса.

Приборы семейства «Оксимесс» в процессе эксплуатации показали хорошую сходимость с результатами азотирования. Так с их помощью уверенно определяется качество аммиака, наличие подсосов (негерметичность) печей, погрешности в работе аппаратуры регулирования температуры. Все эти погрешности ведут к изменению метастабильного равновесия газовой фазы, которые и отражает «Оксимесс».

Так с их помощью уверенно определяется качество аммиака, наличие подсосов (негерметичность) печей, погрешности в работе аппаратуры регулирования температуры. Все эти погрешности ведут к изменению метастабильного равновесия газовой фазы, которые и отражает «Оксимесс».

Рис. 4. Схема реализации каталитического газового азотирования на шахтной печи.

1. Выходные сигналы кислородного зонда. 2. Кислородный зонд «Оксимесс». 3. Вентилятор. 4. Садка деталей. 5. Муфель. 6. Печь азотирования. 7. Ввод аммиака. 8.Каталитическое устройство «Оксикан».

Наряду с неоспоримыми достоинствами зонды «Оксимесс» имели и существенные ограничения. Корпус зонда из-за особенностей сенсора – двуокиси циркония, выполнялся из керамики. В реальных условиях производства его часто ломали. Ремонт достаточно дорог и производится только в Москве. В этой связи нами проведены работы по созданию нового сенсора, исключающего наличие керамики в конструкции зонда. Так был создан и с 2006 года выпускается НПК «Накал» новый полупроводниковый сенсор и индикатор азотного потенциала «Оксинип». Отличительные особенности нового сенсора: металлический корпус и отсутствие керамики в конструкции, а также необходимости в газе сравнения. Это поможет поднять пользовательские характеристики прибора.

Отличительные особенности нового сенсора: металлический корпус и отсутствие керамики в конструкции, а также необходимости в газе сравнения. Это поможет поднять пользовательские характеристики прибора.

В процессе запуска печей с технологией каталитического газового азотирования часто и остро стоял вопрос экологии. Если на предприятиях с многолетней практикой эксплуатации традиционного азотирования персонал был в восторге от малых величин расхода аммиака, низкой загазованности помещения, в сравнении с традиционным азотированием, то на вновь организуемых производствах алюминиевого профиля, где азотирование поручали слесарям инструментальщикам либо корректировщикам матриц, вопрос запаха аммиака встал очень остро.

В этой связи в НПК «Накал» разработан, испытан и принят к производству каталитический нейтрализатор аммиачной печной атмосферы «Нейтрам». Разработанный по техническому заданию НПК «Накал» специальный катализатор, дающий активационную энергию в условиях сверхмалых времен контакта, обеспечивает процесс автогорения аммиака при температурах от 150°С. Процесс каталитического горения аммиака исключает стадию его разложения и, соответственно, исключает возможность образования взрывоопасного водорода. На выходе имеются только пары воды и нейтральный азот. Нейтрализатор комплектуется аппаратурой контроля наличия пламени и устройством поджига.

Процесс каталитического горения аммиака исключает стадию его разложения и, соответственно, исключает возможность образования взрывоопасного водорода. На выходе имеются только пары воды и нейтральный азот. Нейтрализатор комплектуется аппаратурой контроля наличия пламени и устройством поджига.

В целом, 10 лет использования каталитического газового азотирования в промышленности России и стран СНГ показали, что к настоящему моменту это надежная, простая и отвечающая требованиям промышленности технология. Компания «Накал» ведет последовательную политику инвестиций в развитие оборудования и технологий химико-термической обработки металлов и сплавов, что позволяет расчитывать на все более полное удовлетворение потребностей наших заказчиков.

Главный специалист по термообработке ЗАО НПК «Накал»

В.Я. Сыропятов

Процесс азотирования стали — Блог ООО ЛипецкТехноЛит

Автор Егор Новиков На чтение 25 мин. Опубликовано

Опубликовано

Содержание

- Суть технологии

- Как протекает процесс азотирования

- Факторы, оказывающие влияние на азотацию

- Типы азотируемых сталей

- Технологическая схема азотирования

- Типы рабочих сред

- Суть азотирования стали

- Виды азотирования стали

- Стали, подходящие для азотирования

- Среды для азотирования стали

- Этапы азотирования стали

- Почему следует обращаться именно к нам

Содержание:

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей.

38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

40Х, 40ХФА

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Механическая обработка

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработка

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде. В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей. Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

12 Август 2022 Super User Азотирование стали: задачи и методы

Из этого материала вы узнаете:

- Суть азотирования стали

- Виды азотирования стали

- Стали, подходящие для азотирования

- Среды для азотирования стали

- Этапы азотирования стали

Что это такое? Азотирование стали – это современный термохимический процесс, целью которого является изменение прочностных и коррозионностойких характеристик сплава. Аналогом его является цементация, которая уступает по качеству.

Аналогом его является цементация, которая уступает по качеству.

Как осуществляется? Для этой процедуры подходят только определенные типы стали. Также перед началом работ необходимо определиться с конкретным методом азотирования, выбрать рабочую среду для процесса и провести необходимую обработку изделия.

Суть азотирования стали

Главное в данной методике – термическая обработка металлических заготовок при постоянном притоке аммиака. Для азотирования стали используют специальное оборудование – печи с герметичной камерой.

Цель азотирования стали заключается в придании заготовкам новых качеств:

- Повышение износостойкости изделий в результате роста поверхностной прочности стали.

- Снижение риска появления участков с усталостью металла.

- Образование защитного поверхностного слоя, обеспечивающего коррозионную стойкость, устойчивость к воздействию агрессивных агентов, к ударной деформации при прямом контакте.

Отличительной чертой данной технологии является то, что при азотировании детали не меняют своей геометрии, так как нет воздействия экстремальной температуры. Благодаря этой особенности азотирование можно производить после таких этапов предварительной обработки изделий, как максимально точные шлифовка и отпуск.

Благодаря этой особенности азотирование можно производить после таких этапов предварительной обработки изделий, как максимально точные шлифовка и отпуск.

Также немаловажной особенностью метода является стабильность приобретенных качеств. В отличие от цементации, к примеру, когда уже при +225 °С начинает снижаться твердость металла, механические характеристики изделия после азотирования не ухудшаются с течением времени или при нагреве.

Азотирование стали позволяет достичь полезных изменений в эксплуатационных качествах сплава. Долговечность и прочность металла, прошедшего через этот процесс, как правило, вдвое выше, чем у стали после закаливания по классическим методикам.

VT-metall предлагает услуги:

От того, какой конкретно способ был использован для подготовки металла, он может приобретать разные характеристики. Главное, что метод азотирования придает стали качества, которые остаются неизменными даже при воздействии экстремальной температуры, достигающей +500 °С. Ни одна другая технология не способна придать металлу такие устойчивые характеристики.

Ни одна другая технология не способна придать металлу такие устойчивые характеристики.

Виды азотирования стали

Для азотирования металла не нужна особо высокая температура, что позволяет сохранять неизменными точные размеры и конфигурацию деталей. Особенно ценным является это качество при обработке изделий, уже прошедших тонкую подгонку шлифованием. После насыщения азотом достаточно полировки деталей.

К основным минусам термохимических методов следует в первую очередь отнести их дороговизну. На азотирование стали уходит много времени, полный цикл занимает до двух с половиной суток, так как насыщение поверхностных слоев металла – медленный процесс. Кроме того, применение этого способа требует специализированного оборудования.

Газовая азотизация

Классический метод азотирования подразумевает применение газовой среды. Для ее создания используют смесь, состоящую поровну из аммиака и пропана или эндотермического газа. Для насыщения металла азотом создается температура, доходящая до +579 °С. Непосредственно диффузия занимает примерно три часа. Полученный при этом поверхностный защитный слой довольно тонок, но его отличает высокая твердость.

Непосредственно диффузия занимает примерно три часа. Полученный при этом поверхностный защитный слой довольно тонок, но его отличает высокая твердость.

Традиционное азотирование стали имеет ряд разновидностей, среди которых стоит упомянуть каталитическую газовую азотацию. Особенность этого метода в том, что для увеличения числа свободных атомов азота аммиак подвергают предварительной обработке.

Повысить скорость диффузии позволяет азотирование в жидкой среде. Расплав цианистых солей здесь выступает в качестве рабочей среды. Азотирование производят при +570 °С.

С развитием технологий металлургическая промышленность начала все чаще использовать метод ионно-плазменной азотации или обработку при тлеющем разряде.

Данная технология подразумевает насыщение поверхностных слоев металла атомами азота в разреженной среде под воздействием электрического тока, для чего к герметичной камере подводят напряжение. Контейнер в этом случае выступает в качестве анода, а само изделие служит катодом. Благодаря ионному потоку образуется плазма, нагревающая поверхность металлической детали. Происходит диффузное насыщение стали азотом и образуется твердый защитный слой.

Благодаря ионному потоку образуется плазма, нагревающая поверхность металлической детали. Происходит диффузное насыщение стали азотом и образуется твердый защитный слой.

Термохимический процесс

При азотировании стали по этой методике стальные изделия загружают в муфель – герметичную стальную реторту – и отправляют в специальные печи. К реторте подводят аммиак из специального резервуара. Воздействие температуры приводит к проникновению атомов азота в верхние слои металла, на поверхности деталей образуется твердый слой.

Аммиак во всех этих процессах используют потому, что он при создании определенных условий освобождает входящий в его состав азот. Далее происходит диффузное насыщение поверхности металлических деталей азотом, что ведет к образованию нитритов, которые и служат причиной повышения твердости и коррозионной стойкости стали. По окончании азотирования печь постепенно охлаждают, что позволяет предотвратить окисление металла. Максимальная толщина азотированного слоя достигает 0,6 мм.

Течение процесса азотирования стали в первую очередь зависит от:

- температурного режима;

- давления газа;

- степени разложения аммиака;

- времени выдержки.

Повышение температуры ускоряет процесс диффузии, но может приводить к коагуляции нитридов и снижению твердости защитного слоя.

Стали, подходящие для азотирования

Данный метод применим как к углеродистым, так и к легированным сталям, содержащим углерод в диапазоне от 0,3 до 0,5 %. Азотирование проходит наиболее эффективно, когда в составе стали присутствуют легирующие добавки, которые способствуют формированию твердых и термостойких соединений азота. Этой цели служит добавление в состав сплава молибдена, хрома, алюминия и ряда других элементов со схожими свойствами.

У молибдена есть один недостаток, который ограничивает его использование при легировании стальных сплавов – с его добавлением вероятно появление отпускной хрупкости, возникающей во время постепенного остывания стали.

Входящие в состав металла легирующие добавки одновременно с увеличением твердости поверхностного защитного слоя приводят к уменьшению его толщины. Сильнее всего такой эффект проявляется при добавлении вольфрама, молибдена, хрома и никеля.

Марку сплава для изготовления изделий, подвергаемых азотированию, выбирают, исходя из области и условий их последующего применения. В каждом отдельном случае следует применять конкретный сорт стали.

Рассмотрим, какие марки стали рекомендованы специальной литературой для азотирования:

- 38Х2МЮА. Эта марка стали в процессе азотирования образует наружный защитный слой высокой твердости. Отличается относительно невысокой устойчивостью к деформированию, но одновременно содержание алюминия способствует эффективному диффузному насыщению металла азотом с формированием твердого и износостойкого поверхностного слоя. При исключении алюминия из состава стали такой металл пригоден для изготовления деталей сложной геометрии.

- 40Х, 40ХФА.

Эти марки стали с легирующими компонентами широко применяются для производства деталей станков.

Эти марки стали с легирующими компонентами широко применяются для производства деталей станков. - 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА. Марки этой группы идут на изготовление деталей, подвергающихся при работе изгибающим нагрузкам.

- 30Х3МФ1. Эта сталь применяется для изготовления деталей сложной конфигурации, когда критически важна особая точность линейных размеров и геометрии. Металл в основном идет на производство комплектующих для топливного оборудования. Твердость сплава обеспечивает добавление кремния.

Помимо машино- и станкостроения, азотированные стали все чаще применяются в бытовых агрегатах, так как прогресс не стоит на месте и требования к такой продукции растут с каждым днем.

Среды для азотирования стали

Каждая разновидность стали требует определенных условий и специфических технологий для максимально эффективного диффузного азотирования. Одним из наиболее часто применяемых вариантов стало применение для насыщения стали азотом аммиачно-пропановой газовой смеси. Среду формируют, смешивая газы в равных частях.

Среду формируют, смешивая газы в равных частях.

Оптимальный температурный режим – +570 °С. Время выдержки – около трех часов. При соблюдении этих параметров удается получить особенно прочный и износостойкий защитный слой.

В зависимости от толщины показатели твердости колеблются от 600 до 1 100 единиц по шкале Бринелля. Данный метод применим для выпуска деталей из легированных сталей, которые должны отвечать особо строгим требованиям по прочности и износостойкости. Для дополнительного усиления металла часто используют ионно-плазменную азотацию. При этом деталь выступает в роли отрицательного электрода, а муфель – положительного.

Благодаря разреженной азотсодержащей среде значительно сокращается время азотирования. Под действием электрического заряда ионизированные радикалы устремляются к катоду, создавая необходимую температуру. Вслед за этапом катодного распыления наступает стадия очищения и диффузного насыщения верхних слоев металла атомами азота. На первый этап уходит от пяти минут до часа при рабочем напряжении 1 400 В. Второй же может длиться до 24 часов.

Второй же может длиться до 24 часов.

Метод карбонитрирования заключается в азотировании стали в расплаве цианистых солей. Применение этой технологии позволяет существенно сократить затраты времени. Азотирование в жидкой среде оптимально для получения защитного слоя с максимальной твердостью, износоустойчивостью и коррозионной стойкостью, однако этот метод не применим для обработки деталей больших размеров.

Кроме того, эта технология имеет ряд существенных недостатков: высокая стоимость и вред, который могут причинить при вдыхании пары цианистых солей.

Этапы азотирования стали

Подготовительная термообработка

Для подготовки изделий к азотированию их подвергают закаливанию с последующим высоким отпуском. Стальные детали закаливают при температуре от +940 °С. Для охлаждения изделий при закалке используют воду или масло. Вслед за закаливанием заготовки проходят отпуск при температуре +600…+700 °С. Закалка и отпуск придают стали повышенную твердость.

Механическая обработка

Готовые детали шлифуют, производя тонкую подгонку линейных размеров и геометрии. Этот этап очень важен, так как от конфигурации изделий и точности габаритов во многом зависят их эксплуатационные характеристики.

Этот этап очень важен, так как от конфигурации изделий и точности габаритов во многом зависят их эксплуатационные характеристики.

Читайте также: Строительные типы стали: виды и сферы применения

Также на этом этапе наносят защитный слой на участки, которые не должны подвергаться азотации. В этом качестве используют олово или жидкое стекло, покрывая ими требуемые участки. Толщина пленки не превышает 0,015 мм. Электролиз позволяет надежно закрепить защиту на поверхности металла. Благодаря устойчивости слоя к воздействию азотистой среды покрытые защитой участки не подвергаются азотированию.

Азотирование

Различные марки стали требуют разных температурных режимов для насыщения верхних слоев азотом. Металл подвергается выдержке при выбранной температуре в течение требуемого времени. Соблюдение временного и температурного режима обеспечивает эффективную азотацию и создание поверхностного слоя с заданной твердостью.

К примеру, сталь 7ХЗ азотируют при температурах от +500 до +520 °С. Выдержка составляет 2-3 суток. Толщина полученного защитного слоя – от 0,4 до 0,5 мм при твердости от 1 000 до 1 100 единиц по шкале Бринелля.

Выдержка составляет 2-3 суток. Толщина полученного защитного слоя – от 0,4 до 0,5 мм при твердости от 1 000 до 1 100 единиц по шкале Бринелля.

Итоговая обработка

На заключительном этапе производят тонкую шлифовку и полировку изделий, доводя геометрию до требуемых значений. Это необходимо, так как азотирование может приводить к незначительным изменениям размеров детали. Даже несмотря на минимальную термическую обработку при азотировании, геометрия изделия может претерпеть изменения. Именно финишная обработка позволяет обеспечить необходимые эксплуатационные качества конечной продукции.

Рекомендуем статьи

Если деформация детали в процессе азотирования недопустима и к геометрии предъявляются повышенные требования, можно прибегнуть к ионно-плазменной азотации, которая сводит к минимуму любые изменения конфигурации и линейных размеров заготовок. Этот метод отлично зарекомендовал себя.

К несомненным плюсам технологии следует отнести относительно невысокие температуры, которым подвергают металл в процессе диффузионного насыщения азотом его поверхностных слоев. Препятствием к повсеместному и постоянному применению этого метода является высокая стоимость таких элементов, как сменные муфели.

Препятствием к повсеместному и постоянному применению этого метода является высокая стоимость таких элементов, как сменные муфели.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Главная > Справочник > Материаловедение > Азотирование стали

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Азотирование стали

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение.

Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм.

За счет этого на поверхности образуется защитная пленка.

За счет этого на поверхности образуется защитная пленка. - Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали главное соблюдать условие, связанное с процентным содержанием углерода, а также учитывать концентрацию примесей, которые также оказывают существенное воздействие на эксплуатационные свойства металла.

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

Ионное азотирование

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

Метки: Химико-термическая обработка

Азотирование / Химико-термическая обработка / Конспекты / Учебные материалы

Ниже приведены источники, использованные при составлении конспекта по теме «Азотирование»

Лекции по курсу «Материаловедение». Лекция 15. Химико-термическая обработка стали: цементация, азотирование,

нитроцементация и диффузионная металлизация.

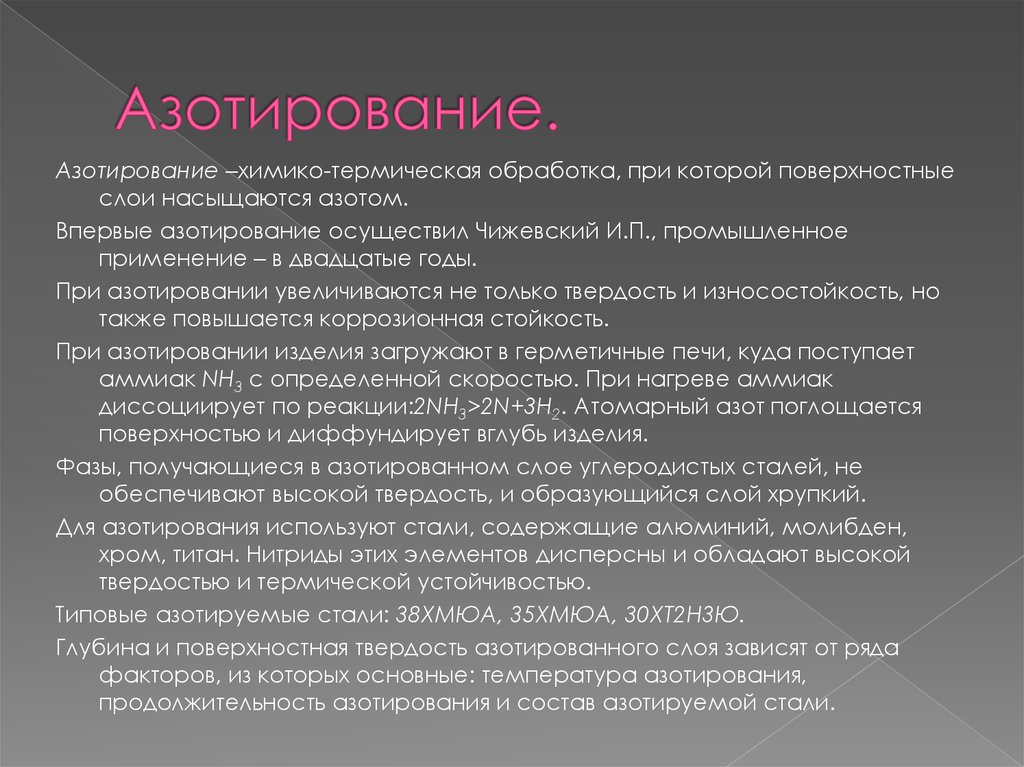

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак Nh4 с определенной скоростью. При нагреве аммиак диссоциирует по реакции Nh4>2N+3N2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

…

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

…

В зависимости от условий работы деталей различают азотирование:

— для повышения поверхностной твердости и износостойкости;

— для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500…560°С в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10 – 12%, толщина слоя (h) – 0,3 – 0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

…

Антикоррозионное азотирование проводят и для легированных и для углеродистых сталей. Температура проведения азотирования – 650…700°С, продолжительность процесса – 10 часов.

…

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

my.profmetal.com.ua

Температура азотирования 520-550ºС, т.е. она не высокая, так как растворимость азота в феррите вполне достаточная. Поэтому азотирование можно проводить после окончаний термообработки, например, после закалки и высокого отпуска.